05 板式塔板效率的推算 - 化工设计秘诀-5

8.4.510.4.5最少理论板数捷算法确定理论板数塔板效率和全塔效率

(2)最少理论板数 ----逐板计算法

若令 ത =

= 1 2 . . . . . .

芬斯克(Fenske)方程

1 2 . . . . . .

xA

N xA

xB D

xB W

N min

x A x B

(2)塔板结构参数

(3)操作参数

4. 填料层高度的计算

如果取一段填料作为一个单元,测得离开这个单元的气液两相组成满足相平衡

关系,则可将这个单元看作一块理论板。而这个单元内包含的填料层高度就称

为等板高度(Height Equivalent of a Theoretical Plate,可以HETP表示 )。

在实际精馏操作中,由于气液两相的接触时间有限,故离开塔板的气液两相

通常达不到平衡状态。因此,一般用板效率表示实际板与理论板的接近程度。

单板效率也称默弗里(Murphree)板效。

−1

− +1

汽相实际增加程度

= ∗

=

− +1

汽相理论增加程度

---汽相默弗里板效

−1 −

液相实际减少程度

=

=

−1 − ∗

液相理论减少程度

----液相默弗里板效

n

+1

3. 塔板效率和全塔效率

(2)全塔效率E0

理论板数 N

E0

实际板数 N e

其值一定小于1,多数在0.5~0.7之间。

思考:影响塔板效率的因素?

影响塔板效率的因素很多,可概括为以下三大类:

化工原理实验报告_塔板效率

筛板精馏塔塔板效率的测定一、实验目的1 了解精馏塔的构造 熟悉精馏工艺流程2 掌握精镏塔操作方法3 测定部分回流状况下的全塔效率 二、实验原理1 全回流状况下单板效率对第n 板而言,按气相组成变化表示的单板效率为1*1++--=n n n n MV y y y y E (a )式中 1+n y —— 由第n+1块板上升至第n 块板的气相组成n y —— 由第n 块板上升至第n-1块板的气相组成*n y ——与离开第n 块板的液相n x 成平衡的气相组成全回流时R=∞ ,操作线与对角线重合。

因此有:n n x y =+11-=n n x y(a )式可写成 nn n n MV x y x x E --=-*1 (b )这时,欲测定第n 块塔板的单板效率,只要测取该板(n 板)及其上一板(n-1板)的液相组成n x 和1-n x 值。

由n x 值根据平衡曲线找出*n y ,再代入(b )式即可求出该板的单板效率。

2 全塔效率E T全塔板效率又称总板效率。

可表示为 NN E TT =式中:T E ——全塔效率T N ——理论板数(不包括蒸馏釜)N ——实际板数(不包括蒸馏釜)对于二元物系已知气液平衡数据,可根据馏出液组成D x ,料液组成F x ,残液组成W x ,回流比R ,进料温度F t 可求得理论板数T N 。

三、实验装置流程 1. 流程图图1, 精馏实验装置流程图2. 主要技术数据塔内径:φ80mm实际塔板数;15块(不包括蒸馏釜 ) 板间距:100mm 加料板位置: 孔径:φ2mm 开孔率:6%再沸器加热功率: 3Kw塔顶冷凝器面积(双程列管式)㎡其中5#,6#,7#,8#塔为自动数据采集和控制 3#,4#采用蒸汽加热 四 实验步骤1. 检查整套装置管路系统及控制系统是否正常2. 向蒸馏釜中加入料液,维持液面在2/3处。

料液组成在15%(体积分率)左右3.启动电源(或蒸汽)加热,打开冷却水(适当)。

化工原理下1-5简捷法、多侧线、塔高塔径

LLq2F2

V'V''(q21)F2

L

R D q1F 1q2F 2

V (R1)D (q11)F 1(q21)F 2

可编辑ppt

12

两股进料的精馏塔最小回流比的确定

可编辑ppt

由ab线斜 率求Rmin1

由ck线斜 率求Rmin2

选择较大 者作为Rmin

18

2)单板效率

单板效率又称默弗里(Murphree)效率,它

是以混合物经过实际板的组成变化与经过理论板 的组成变化之比来表示的。单板效率既可用气相 组成表示,也可用液相组成表示,分别称为气相 单板效率和液相单板效率。

可编辑ppt

19

气相单板效率

EMV

yn yn*

yn1 yn1

液相单板效率

EML

Vs

22.4V 3 600

Tp0 T0 p

可编辑ppt

25

1.5.9 连续精馏装置的热量衡算和节能

1.塔顶冷凝器热量衡算 以单位时间为基准,对冷凝器热量衡算(忽

略热损失)

Q C V IV D (L IL D D IL D ) kJ/h

QC

冷凝器的 热负荷

VI V D

L

I LD

D 冷凝器的

I L D 热量衡算

LV0VW

易挥发组分衡算

L x m V 0 y 0 V y m 1 W x W

可编辑ppt

6

对于塔内恒一摩、尔直流动接蒸汽加热

VV 0 LW

Wxm V0 ym 1WxW

ym 1 W V0 xm W V0 xW

提馏段操 作线方程

《化工原理》电子教案 —— 板式塔及其工艺设计计算

《化工原理》电子教案——板式塔及其工艺设计计算教案章节:一、板式塔的概述1. 塔设备的分类及应用2. 板式塔的结构及特点3. 板式塔的分类及选用原则二、塔盘结构与性能1. 塔盘的类型及工作原理2. 塔盘性能的评定指标3. 常用塔盘的结构与性能比较三、塔内流体流动与传质过程1. 塔内流体流动特点2. 气液两相流动计算3. 传质过程及计算四、板式塔的设计计算1. 设计计算的基本步骤2. 塔径的计算方法3. 塔高的计算与确定五、板式塔的工艺计算与优化1. 工艺计算的基本内容2. 塔盘效率的计算与提高措施3. 塔内压降的计算与控制教学目标:通过本章的学习,使学生掌握板式塔的基本概念、结构及特点,了解板式塔的分类和选用原则;掌握塔盘的结构与性能,能够根据实际需求选择合适的塔盘;理解塔内流体流动与传质过程,能够进行简单的计算;熟悉板式塔的设计计算方法,能够进行基本的设计与优化。

教学方法:采用讲解、案例分析、互动讨论相结合的方式进行教学。

通过讲解使学生掌握基本概念和原理,通过案例分析使学生了解实际工程中的应用,通过互动讨论激发学生的思考和创新能力。

教学内容:一、板式塔的概述1. 塔设备的分类及应用讲解:塔设备在化工、环保等领域的应用,各类塔设备的特点及适用范围。

2. 板式塔的结构及特点讲解:板式塔的组成部分,各部分的作用及板式塔相较于其他类型塔的优势。

3. 板式塔的分类及选用原则讲解:不同类型板式塔的结构特点及应用领域,选用原则及注意事项。

二、塔盘结构与性能1. 塔盘的类型及工作原理讲解:常见塔盘类型,如平板塔、圆形塔、浮阀塔等,及其工作原理。

2. 塔盘性能的评定指标讲解:塔盘性能的评定指标,如塔盘效率、压降等,及其计算方法。

3. 常用塔盘的结构与性能比较讲解:常用塔盘的结构特点及性能比较,如圆形塔与浮阀塔的优缺点。

三、塔内流体流动与传质过程1. 塔内流体流动特点讲解:塔内气液两相流动的特点,如流动形态、流动参数等。

化工原理理论塔板计算

精馏过程的物料衡算和塔板数的计算一、理论塔板连续精馏计算的主要对象是精馏塔的理论塔板数。

所谓的理论塔板是指气液在塔板上充分接触,有足够长的时间进行传热传质,当气体离开塔板上升时与离开塔板下降的液体已达平衡,这样的塔板称为理论塔板。

实际上,由于塔板上气液接触的时间及面积均有限,因而任何形式的塔板上气液两相都难以达到平衡状态,也就是说理论塔板是不存在的,它仅是一种理想的板,是用来衡量实际分离效率的依据和标准。

通常在设计中先求出按生产要求所需的理论塔板数N T然后用塔板效率η予以校正,即可求得精馏设备中的实际塔板数N P二、计算的前提由于精馏过程是涉及传热、传质的复杂过程,影响因素众多。

为处理问题的方便作如下假设,这些就是计算的前提条件。

(1)塔身对外界是绝热的,即没有热损失。

(2)回流液由塔顶全凝器供给,其组成与塔顶产品相同。

(3)塔内上升蒸气由再沸器加热馏残液使之部分气化送入塔内而得到。

(4)恒摩尔气化在精馏操作时,在精馏段内,每层塔板上升的蒸气的摩尔流量都是相等的,提馏段内也是如此,即:精馏段:V1 = V2 = …………=Vn= Vmol/s(下标为塔板序号,下同)提馏段:V′n+1 =V′n+2 =…………=V′m = V′mol/s但Vn不一定与V′m相等,这取决于进料状态。

(5)恒摩尔溢流(或称为恒摩尔冷凝) 精馏操作时,在精馏段内每层塔板下降的液体的摩尔流量都是相等的,提馏段也是如此,即:L1 = L2=…………= L n = L mol/sL′n+1 = L′n+2 =………… = L′m = L′ mol/s但L不一定与L′相等,这也取决于进料的状态。

(6)塔内各塔板均为理论塔板。

三、物料衡算和操作线方程1、全塔物料衡算图4-10 全塔物料衡算示意图如图4-10所示,设入塔进料流量为F,轻组分含量为x F,塔顶产量流量为D,轻组分含量为x D,塔底产品流量为W,轻组分含量为x w,流量单位均为mol/s,含量均为摩尔分率。

5板效率

xn-1

yn yn+1

xn

Em,V

yn yn 1 yn yn 1

0

x xn xn-1

1

同理,以液相组成表示的第n块板的单板效率为:

Em , L

xn 1 xn xn 1 xn

y n* yn yn+1 y 1

塔板的单板效率一般由实 验确定。

0

xn* x xn xn-1

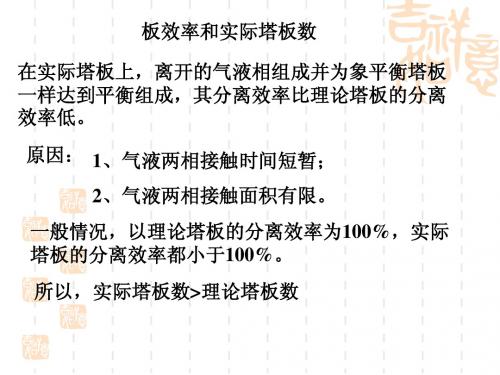

板效率和实际塔板数

在实际塔板上,离开的气液相组成并为象平衡塔板 一样达到平衡组成,其分离效率比理论塔板的分离 效率低。 原因: 1、气液两相接触时间短暂;

2、气液两相接触面积有限。

一般情况,以理论塔板的分离效率为100%,实际 塔板的分离效率都小于100%。 所以,实际塔板数>理论塔板数

1、单板效率 以第n块板上气相变化为例: 气相组成实际变化为: yn-yn+1 若第n块板为理论板时,其 最大的组成变化为: yn*-yn+1 第n块板的单板效率为: y n* yn yn+1 y 1 n块板

1

2、全塔效率(总板效率) 用符号ET表示。

NT 定义: ET N

实际塔板数的求法:

理论塔板数 实际塔板数

NT N ET

ET的获得:

①、经验数据; ②、经验公式估算;

塔效率计算公式

塔效率计算公式塔效率是化工原理中一个非常重要的概念,咱们今天就来好好聊聊塔效率的计算公式。

在化工生产中,塔设备是经常会用到的,比如精馏塔、吸收塔等等。

要想知道这些塔设备工作得好不好,就得靠塔效率这个指标来衡量。

塔效率的计算公式其实有好几种,咱先来说说总板效率。

总板效率ET 可以用实际所需的理论板数 NT 和实际板数 NP 来计算,公式就是ET = NT / NP 。

比如说有一个精馏塔,要分离两种混合物,经过计算发现,理论上需要 10 块板才能达到理想的分离效果,但实际上这个塔有 20 块板。

那通过公式一算,总板效率就是 0.5 。

这就意味着这个塔的效率还有很大的提升空间。

再来讲讲默弗里板效率。

默弗里板效率又分为单板效率和全塔效率。

单板效率有气相单板效率和液相单板效率。

气相单板效率 Emv 等于(yn - yn+1)/(yn* - yn+1),液相单板效率 EmL 等于(xn - xn-1)/(xn - xn-1*)。

这里的 yn 、yn+1 、xn 、xn-1 是塔内不同位置的气液相组成,yn* 、xn-1* 是与 yn+1 、xn 成平衡的气液相组成。

我给您举个例子吧。

有一次我去工厂实习,就碰到了一个关于塔效率计算的实际问题。

那是一个吸收塔,用来吸收废气中的有害物质。

工程师们正在为塔的效率不高而发愁,我跟着他们一起研究。

我们测量了塔内不同位置的气液相组成,然后按照默弗里板效率的公式进行计算。

发现有几块板的单板效率特别低,经过仔细排查,原来是塔板上的开孔不均匀,导致气液接触不充分。

找到问题所在后,进行了改进,塔的效率果然提高了不少。

全塔效率呢,则是各单板效率的某种平均值。

在实际应用中,选择哪种塔效率计算公式,得根据具体的情况来定。

而且,计算塔效率可不仅仅是为了得到一个数字,更重要的是通过这个数字来分析塔的运行状况,找出问题,进行优化改进,提高生产效率,降低成本。

总之,塔效率的计算公式虽然看起来有点复杂,但只要咱们掌握了基本原理,多结合实际情况去分析,就能够轻松应对啦。

《化工原理》电子教案 —— 板式塔及其工艺设计计算

《化工原理》电子教案——板式塔及其工艺设计计算教案章节:一、板式塔的分类及基本结构1.1 板式塔的分类1.2 板式塔的基本结构1.3 板式塔的优点与缺点二、塔板的设计与计算2.1 塔板的设计原则2.2 塔板的计算方法2.3 塔板效率的计算与提高三、塔板的类型及其特点3.1 固定泡沫塔板3.2 动态泡沫塔板3.3 流动泡沫塔板3.4 其他类型的塔板四、塔的工艺设计计算4.1 塔的直径计算4.2 塔的高度计算4.3 塔的内件设计4.4 塔的流体力学计算五、塔板塔的应用案例分析5.1 案例一:苯甲酸乙酯的合成5.2 案例二:硫酸铵的结晶分离5.3 案例三:异构体的分离5.4 案例四:乙二醇的脱水反应《化工原理》电子教案——板式塔及其工艺设计计算教案章节:六、塔板塔的流体力学计算6.1 塔内流体的流动模型6.2 塔板塔的流动阻力计算6.3 塔板塔的压力降计算6.4 塔板塔的气液负荷计算七、塔板塔的物料与热量平衡7.1 塔板塔的物料平衡计算7.2 塔板塔的热量平衡计算7.3 塔板塔的热量传递与热效率7.4 塔板塔的节能措施八、塔板塔的模拟与优化8.1 塔板塔的模拟方法8.2 塔板塔的优化目标与方法8.3 塔板塔的工艺参数优化8.4 塔板塔的操作条件优化九、塔板塔的安全与环保考虑9.1 塔板塔的安全设计9.2 塔板塔的安全操作规程9.3 塔板塔的环境影响评估9.4 塔板塔的环保措施十、综合案例分析与实践10.1 案例五:塔板塔在合成氨厂的应用10.2 案例六:塔板塔在石油炼制中的应用10.3 案例七:塔板塔在精细化工中的应用10.4 案例八:塔板塔在环境保护中的应用《化工原理》电子教案——板式塔及其工艺设计计算教案章节:十一、塔板塔的操作与控制11.1 塔板塔的操作流程11.2 塔板塔的控制系统11.3 塔板塔的操作参数监控11.4 塔板塔的故障处理与维护十二、塔板塔的现代化改造与创新12.1 塔板塔的现代化改造技术12.2 塔板塔的创新设计理念12.3 塔板塔的新型材料应用12.4 塔板塔的智能化发展十三、塔板塔在不同领域的应用13.1 塔板塔在化学工业中的应用13.2 塔板塔在制药工业中的应用13.3 塔板塔在食品工业中的应用13.4 塔板塔在其他领域的应用案例十四、实验与实践教学14.1 塔板塔的实验设计14.2 塔板塔的实验操作步骤14.3 塔板塔的实验数据处理14.4 塔板塔的实验结果分析十五、课程总结与展望15.1 塔板塔的主要概念与原理回顾15.2 塔板塔工艺设计计算的关键点15.3 塔板塔在化工领域的未来发展趋势15.4 塔板塔在技术创新中的机遇与挑战重点和难点解析本教案主要围绕板式塔的分类、结构、设计计算、流体力学、物料与热量平衡、模拟与优化、安全与环保、操作与控制、现代化改造与创新、应用领域、实验与实践以及课程总结与展望等方面进行讲解。

板式精馏塔的操作和塔效率的测定实验(doc 11页)

更多资料请访问.(.....)板式精馏塔的操作与塔效率的测定一、实验目的(1)熟悉板式塔的结构及精馏流程;(2)理论联系实际,掌握精馏塔的操作;(3)学会精馏塔塔效率的测定方法。

二、基本原理1.二元精馏过程的质量指标和操作变量精馏塔的进料通常是前一工序或另一精馏塔的出料,为简化讨论,认为它稳定不变。

二元精馏过程的质量指标是塔顶塔釜的轻组分含量和。

主要操作变量是塔顶采出率D和塔釜加热量Qh。

2.维持连续精馏过程稳定操作的条件(1)根据进料量及组成、产品的分离要求,严格维持物料平衡。

1)总物料平衡:塔的总进料量应恒等于总出料量。

即F = D + W当进料量大于出料量时,会引起淹塔;相反,出料量大于进料量时,会引起塔釜干料,最终都将破坏精馏塔的正常操作。

2)各组分的物料平衡:在满足总物料平衡的情况下,应同时满足轻组分物料平衡。

即由上述二式可知:为获得合格产品,必须保证一定的塔顶、塔釜采出率:和实际操作中,塔釜采出率W一般是根据塔釜液位的高低来操作,而塔顶采出率D的大小则直接影响着质量指标。

(2)精馏塔应有足够的分离能力。

在塔板数一定的情况下,正常的精馏操作要有足够的回流比,才能保证一定的分离效果,得到合格的产品。

而回流比的大小是由塔内热量衡算所决定,其中,塔釜加热量Qh是个十分重要的操作变量。

(3)精馏塔操作时,塔内应有正常的气液负荷量,避免发生以下不正常的操作状况:1)严重的液沫夹带现象上升气流将塔板上的液体的一部分带至上层塔板,这种现象称为液沫夹带。

液沫夹带是一种与液体主流方向相反的流动,属返混现象,将使板效率降低。

液流量一定时,气速过大将引起大量的液沫夹带,严重时还会发生夹带液泛,破坏塔的正常操作。

2)严重的漏液现象精馏塔内,液体与气体在塔板上应进行错流接触,但是当气速较小时,部分液体会从塔板开孔处直接漏下。

这种液漏现象使气、液两相不能充分接触。

严重的液漏将使塔板上不能持液而无法正常操作。

3)溢流液泛因受降液管通过能力的限制而引起的液泛称溢流液泛。

塔板效率计算公式

塔板效率计算公式

塔板效率是用于评估塔板(也称为填料层或浮法层)在萃取塔或分离塔中的性能的指标。

它通常表示为塔板的分离效果或传质效率。

塔板效率的计算公式可以根据具体的塔板设计和操作条件而有所不同。

以下是一种常见的计算公式,称为Murdock公式:

塔板效率 = (实际分离高度 / 理论分离高度) × 100%

其中,

•实际分离高度是指在塔板上发生液相和气相之间传质分离的高度。

•理论分离高度是指理论上需要的高度,以实现完全的液相和气相传质分离。

需要注意的是,塔板效率的计算方法可以因不同的分离塔类型(如萃取塔、蒸馏塔等)以及使用的填料材料和操作参数而有所差异。

因此,在具体的应用中,可能会使用特定的塔板效率计算方法或经验公式来评估实际情况下的分离效果。