大庆油田井下油水旋流分离器分离性能

井下油水分离器淡出油田

0

2 8 5 0 2 0

所有采 出水无 需泵送到地 面处理 ,而是 直接

在 井 下 处 理 , 节 省 了 相 关 费 用 。J h o nA

Vel J h . in 根 据 W 一 3 i 和 o n J Qun l— l 9一 O

未 知

合 计

3 5

6

1 8

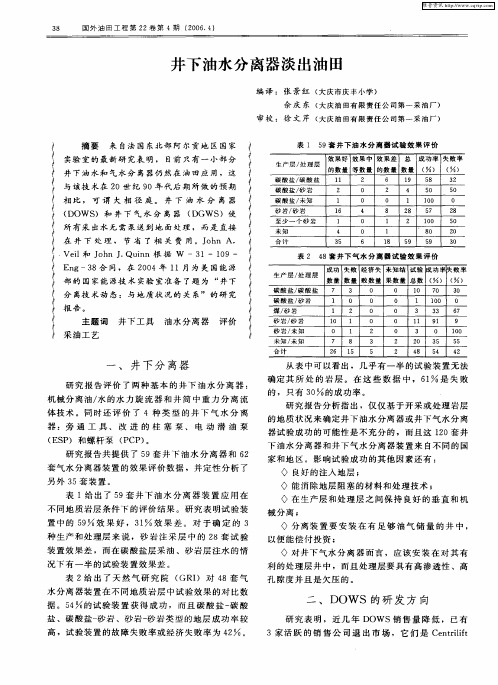

表 l 5 9套 井 下油 水 分 离 器 试 验 效 果评 价

效 果 好 果 中 果 差 总 成 功 率 失败 率 效 效 生产 层 / 理层 的 数 量 数 量 数 量 量 ( ) ( ) 处 等 的 数

碳 酸盐 / 酸 盐 碳 1 1

2

摘 要 来 自法 国 东 北部 阿 尔贡 地 区 国 家

研 究报 告评 价 了两 种基 本 的井 下油 水 分离 器 : 机 械 分 离 油 / 的 水 力 旋 流 器 和 井 简 中 重 力 分 离 流 水 体 技 术 。 同 时 还 评 价 了 4 种 类 型 的 井 下 气 水 分 离 器 :旁 通 工 具 、 改 进 的 柱 塞 泵 、 电 动 潜 油 泵 ( S ) 和 螺 杆 泵 ( C ) EP P P 。 研究 报告共 提供 了 5 9套 井 下 油 水 分 离 器 和 6 2 套 气水分 离器装 置的效果 评价数 据 ,并定性 分析 了

部 的 国 家 能 源 技 术 实验 室 准 备 了题 为 “ 下 井 分 离技 术 动 态 : 与 地 质 状 况 的 关 系” 的研 究

报告 。

碳 酸 盐/ 酸 盐 碳

7

3

0

0

1 0

7 0

3 0

碳酸盐/ 砂岩 煤 / 岩 砂

砂 岩 / 岩 砂 砂 岩 / 知 未

旋流分离技术研究及其应用

万方数据万方数据第5期蒋明虎:旋流分离技术研究及其应用左右,水中含油质量浓度降到2000mg/L以下;水出口再经一级旋流处理后,含油质量浓度可降到1000mg/L以下.同常规工艺流程相比,采用旋流分离设备实现中转站提前放水,可节约一次性投资,并且每年可节约耗电费用.同时,由于设备占地面积小及联合站处理工艺的简化,还可节省土地资源,产生显著的经济效益和社会效益[29。

.该技术成果已在大庆油田的7座中转站获得推广应用(见图2),每年处理采出液的规模达1150万t,累计可为油田创造经济效益6000余万元.在井下分离方面,如采用预分离旋流器与双流泵相图2水力旋流器在油田采出液预分离方面的应用配合,可直接在井下对采出液进行处理,使其含水率由90%以上降到50%~80%,在降低原油地面处理成本的同时,也简化了油田地面水处理工艺及设备[31-3引.随着采出液含水率的不断提高,实施井下旋流分离及同井注采工艺将成为油田未来稳产的一个主要方向.2.1.3相关配套技术在研究中,探讨旋流分离技术在应用中需要注意和考虑的问题[34|,并对油田含油污水处理系统工艺及配套设备开展研究,包括聚结、增压方式、工艺方案设计及不同处理介质条件等[35-43].增压方式的选择对旋流处理效果产生较强的影响.容积式泵对于避免油滴的二次乳化有很好的作用,有利于保证旋流分离的高效性,但是成本高、处理量相对较小,因此在满足处理指标的情况下,尽量采用离心泵等常规增压泵.其次,通过采用合理的聚结设备可在一定范围内适当加大油珠粒径,保证旋流分离效果.另外,旋流分离设备的高效应用还取决于与油田生产工艺的合理配合,包括处理介质的特性、前后工艺设备的衔接等.2.1.4含聚污水处理在20世纪90年代,开展了针对聚合物驱油田含油污水旋流处理的前期研究工作[44_46|,为后期大庆油田三次采油中地面水处理工艺提供借鉴和技术支持.同时,针对含聚污水难处理等问题,加大了对其他类型旋流分离设备的研究力度,如动态旋流器H6-6引、复合式旋流器[63.6们等.对这些新结构旋流器的研究,拓宽了研究思路和旋流器应用领域,为不同应用提供更多的选择.2.1.5气携式旋流分离为改善油水分离效果,开展气携式旋流分离技术研究,即:将气体引入旋流器中,以一定的方式形成微小气泡,小油滴通过与气泡的结合构成油/气复合体,使其“粒径”增大、与水之间的密度差加大,以提高油水分离效率(见图3);研究气体对旋流设备压力特性的影响[70_7¨、不同注气方式[72_753及微孔材料等[76-8妇对油水旋流分离效果的影响,并开展相应的现场试验研究[82|.研究结果表明,通过合理的结构设计和操作运行参数的选取,气携式旋流器可有效提高旋流分离效果.2.1.6旋流分离机理及流场特性图3气携式水力旋流器实验在实验及现场试验过程中,通过理论分析及LDA激光测速技术,研究了旋流器内部压力场[83-96]、速度场‘87-983及其变化规律.采用计算流体动力学(CFD)分析软件FLUENT,对旋流器的压力分布、速度分布、相浓度分布等开展研究嘲_105],并有效地应用在旋流器结构优化设计和操作参数优化等方面.2.2细颗粒处理旋流分离技术随着油田开发的不断深入,同时某些地层胶结疏松,生产压差过大,导致采出液的含砂量逐年增加.采出液的大量含砂对地面集输设备造成极大的损害,在油田地面处理工艺中,通常采用重力沉降式装置进行除砂,这种工艺方式简单、可靠,但占地面积大、处理时间长.万方数据·103·大庆石油学院学报第34卷2010年旋流器早期的研究和应用就是在固一液分离方面,但其处理介质的密度差和固体颗粒粒径比较大,用在油田除砂方面并不适合.同常规除砂处理相比,细颗粒的分离难度相对大得多.为此,开展针对细颗粒杂质旋流处理的研究工作E106--1083.结合油田的实际特点,开发并设计相应的用于细颗粒杂质处理的水力旋流器结构.通过实验研究,对其结构参数和操作参数进行优选.与卧螺式离心机配合,实现油田污水处理系统中沉降(细颗粒)污泥杂质的旋流浓缩和离心脱水稠化[109_113].其研究成果已经在大庆油田的多座中转站获得推广应用(见图4),解决了油田生产中面临的实际问题.该研究为细颗粒分离水力旋流器在油田的推广应用奠定了基础.(a)旋流污泥处理设备(b)浓鲡及稠化后的污泥照片图4用于细颗粒杂质处理的水力旋流器及应用2.3气一液旋流分离技术在油田采出液中存在压力变化或溶解气,在地面处理工艺中进行气液分离是一个重要的工艺环节.通过采用常规旋流器结构及优化设计的新型旋流器结构,开展关于气液分离的理论分析与实验研究[114-120|,认为相对于油一水两相分离,气体和液体之间的密度差比较大,容易分离,但要实现高效分离,需要在结构设计和运行参数优化方面进行研究.在研究过程中,注重旋流流场特性与分离性能相结合,通过流场分析与结构优化,开发出高效的气液旋流分离结构(见图5),可实现气体的完全分离(即底流图5气一液旋流分离器结构优化设计中的气相浓度分布云图出液口中气体零排放).此项技术已在我国某项海洋工程现场试验中获得成功.2.4其他方面制造材料的选择是关系到旋流器的使用寿命及制造成本的重要因素之一[121|.针对采用玻璃钢、聚胺酯、不锈钢、普通碳钢及工业陶瓷等材料加工旋流器的设计和制造问题,与相关厂家开展技术合作,开发出多种样机.目前聚胺酯和不锈钢水力旋流器已形成产品,技术也较为成熟.同时,对特殊结构入口流道的加工型式也做了较为深入的研究[122|.人们一般认为保持流量稳定性是保证旋流器高效分离的必要条件,认为流量的不稳定(如断续流、脉动流等)将使旋流器的分离效率降低.通过研究,掌握了脉动流条件下旋流器的分离特性和能耗特性的变万方数据·104·第5期蒋明虎:旋流分离技术研究及其应用化规律及其特点[78’123.124|.结果发现,在一定的条件下,流量的脉动对改善旋流分离效果有时还会起到一定的积极作用,同时其能耗增大的幅度也有限.为探索新型旋流器结构,对旋滤器[12朝和尾管过滤式旋流器‘82’1263等开展相应的实验研究,同时也分析了可在油田及相关行业推广应用的其他离心式分离器[127-128],如螺旋管分离器等.针对油田采出液的脱气和除砂,开发出脱气除砂一体化水力旋流器(见图6),实验效果较为理想,但还需要通过现场试验进一步优化其结构和参数,为简化油田工艺、降低地面工艺能耗提供借鉴.通过近20a的研究,东北石油大学对旋流分离技术研究有了更为深入的认识,取得一些研究成果,也获得10余项国家发明专利和实用新型专利.3结束语图6脱气除砂一体化三相分离旋流器实验样机随着化工设备向高效节能和多功能化的方向发展,开发出一机多能的化工新装置已成为21世纪的技术发展方向[129-”引,水力旋流器也因此出现了一些新的结构形式.这些新型旋流器的设计开发对于拓宽思路、改进旋流分离性能、提高旋流分离技术水平将发挥积极的促进作用.水力旋流器的结构虽然并不复杂,但其分离性能在很大程度上受所处理介质特性的影响,因此针对不同应用场合和条件,必须有针对性地开展研究.旋流分离技术虽然得以长足发展,但在其技术发展过程中有许多技术难题仍需加以解决.该项技术的主要研究方向:(1)借助理论分析、CFD模拟分析和实验研究手段,研究开发出高效低耗的旋流器产品,进一步扩大旋流器的应用范围,提高其经济效益;(2)设计新型旋流器,进一步改善对低密度差细颗粒混合介质的处理能力,研究将旋流器用于高黏度介质处理的可行性;(3)设计开发高效的脱气/除砂、脱气/除油或除砂/除油一体化三相分离旋流器,以减少投资,简化工艺、提高处理功效;(4)突破水力旋流器用于井下采出液处理(油一水分离、气一液分离等)的相关设备及工艺技术难关,为高含水后期油田开发提供强有力的技术支持;(5)进一步开展旋流处理配套工艺及其技术研究,包括破乳、聚结、低剪切增压及其工艺系统的反馈控制技术等;(6)在旋流分离技术研究的基础上,开发设计其他离心式机械分离设备.参考文献:[1]蒋明虎,赵立新,李枫,等.旋流分离技术[M].哈尔滨;哈尔滨工业大学出版社,2000.[2]贺杰,蒋明虎.水力旋流器[M].北京:石油工业出版社,1996.[3]赵立新,李枫.离心分离技术[M].哈尔滨:东北林业大学出版社,2006.[4]SvarovskyL.Hydroeyc|ones[M].London:Holt,RinehartandWinstonLtd,1984.[5]ThewM.T,ColmanDA,CorncyDR.Hydrocyclonesforoil/waterseparation[c].Proe.Intl.Conf.onHydrocyelones,paper11,143,BHRA,1980.[6]康万利,董喜贵.三次采油化学原理[M].北京:化学工业出版社,1997.[7]贺杰,蒋明虎,宋华.新型油水分离装置一一水力旋流器试验[J].石油机械,1993,21(12):26—29.[8]蒋明虎,贺杰,宋华.油水分离用水力旋流器性能的试验研究[J].工业水处理,1994,14(3):24—26.[93蒋明虎,贺杰,赵立新.油水分离用水力旋流器的模拟试验[J].石油机械,1994,22(5):15—17.[10]赵立新,王尊策,李枫,等.水力旋流器的结构类型口].石油机械,2000,28(增刊):198--200.·105·万方数据万方数据万方数据万方数据万方数据旋流分离技术研究及其应用作者:蒋明虎, JIANG Ming-hu作者单位:东北石油大学,黑龙江,大庆,163318刊名:大庆石油学院学报英文刊名:JOURNAL OF DAQING PETROLEUM INSTITUTE年,卷(期):2010,34(5)本文链接:/Periodical_dqsyxyxb201005018.aspx。

井下螺旋式气液分离器分离性能的数值模拟

1 螺旋式气液分离器的结构 、 工作原理

螺旋 式气 液 分 离 器 由外 筒 、 液 管 、 气 管 和 排 导 螺旋 片组 成 。导 气 管 是 螺 旋 式 气 液 分 离器 中 的 收

气 田的高 效 开 发 。传 统 的气 液 分 离 器 ( 锚 ) 分 气 的 离效率 较低 , 已不 能 满 足含 气 量 较 高 的气 井 的开 采 要求 … 。为解 决 高 含 气 井 中螺 杆 泵 使 用 效 率 低 的

力 学方法( F 对螺旋 式气液分 离器 的内部流场进行分析 , C D) 并研究 了螺旋 圈数和螺距对螺旋式气液分 离器 性能 的影 响。该结 果为井下螺旋式气液分 离的进 一步研 究提供 了参考依据。 关键词 螺旋式气液分 离器 数值模拟 分离性能

中图法分类号

T 3 5 7 E 5. ;

转, 密度较 小 的气 相迅 速 向轴 心方 向 聚集 并 折 向上

运 动 , 密度较 大的液 相沿 径 向向外运 动 , 而 与筒 壁碰

计算 流体力学 ( F 方法 对螺旋 气 液分 离器 内部 流 C D) 场进行 分析 , 比较 不 同的 螺旋 结 构参 数对 分 离 性 并 能 的影 响 。

问题 , 开展 了新 型 井 下螺 旋式 气 液 分离 器 的研 究 。

集 气体 的装置 , 为分 离后 的气 液两 相 流提 供 了各 自

的通 道 出 口。使 分 离 出 的集 中在 管 壁 内侧 的 大 量

气体 较 好 地收 集 并保 证 夹杂 较 少 的液 体 , 避免 了 螺 旋 分 离 后 的 气 液 两 相 流 二 次 混 淆 。结 构 如 图 1

图 1 结 构 示 意 图

为经 验常 数 ,i g 为入 口流 量 , i 入 口截 面 积 , 。 A 为 D 为 人 口当量 直径 , A 与 i 相关 。 ( )溢流 出 口和底 流 出 口选 取 自由出 口 , 2 同时 给 出分流 比。

井下油水旋流分离器的数值计算及优化设计

井下油水旋流分离器的数值计算及优化设计李莹【摘要】:将油井举升系统与油水旋流分离技术相结合,形成同井注采系统,是油田进入高含水期后提高经济效益的一项新技术。

其核心设备水力旋流器是一种利用两相流的密度差,在离心力场中将分散相从连续相中分离出来的一种设备。

水力旋流器结构简单、无相对运动部件,具有分离效率高、价格低廉、操作维修方便。

采用CFD软件中最精细的雷诺应力湍流模型,基于控制体积法,应用PC-SIMPLE算法,对油水分离旋流器内部流场进行了数值模拟。

通过对单相流数值模拟得到旋流器内部流场的速度分布特性和压力分布特性。

对油水两相流数值模拟得出了油滴粒径、流量及分流比的变化对分离效率的影响。

在流场模拟中考虑了分散油相的流动特性,用计算两相流的湍流数学模型和处理分散油相的方法,研究油水分离旋流器的结构参数对流场和分离性能的影响,对入口、圆柱段及溢流管进行了结构优化。

为了验证数值计算结果,对优化后旋流器进行了分离特性实验研究,优化后的旋流单管基本上达到了设计要求的处理能力和除油效率,其分流比也在合适的范围之内。

最后介绍了电潜泵井下油水分离系统的结构和工作原理,将优化设计后的旋流器引入系统,并对系统进行了方案设计,包括电潜泵的设计计算以及配套电动机的选型。

【关键词】:井下油水分离数值模拟结构优化水力旋流器电潜泵【学位授予单位】:中国石油大学【学位级别】:硕士【学位授予年份】:2008【分类号】:TE934【DOI】:CNKI:CDMD:2.2008.199606【目录】:∙摘要4-5∙Abstract5-8∙第一章绪论8-16∙ 1.1 概述8∙ 1.2 国内外研究现状8-11∙ 1.2.1 国内外研究新进展8-10∙ 1.2.2 水力旋流器的理论发展10-11∙ 1.3 计算流体动力学(CFD)简介11-14∙ 1.3.1 CFD 概述11-12∙ 1.3.2 CFD 在水力旋流器研究中的应用12-14∙ 1.4 本论文的研究内容及研究方法14-16∙ 1.4.1 本论文的研究内容14∙ 1.4.2 本论文的研究方法14-16∙第二章水力旋流器的基础理论研究16-44∙ 2.1 水力旋流器的基本结构及工作原理16-17∙ 2.2 水力旋流器的特性参数及影响因素17-23∙ 2.2.1 分流比17-18∙ 2.2.2 分离效率18-21∙ 2.2.3 处理量21∙ 2.2.4 几何参数对水力旋流器性能的影响21-22∙ 2.2.5 操作参数对水力旋流器性能的影响22-23∙ 2.3 旋流器速度场分布规律及影响参数研究23-32∙ 2.3.1 切向速度的分布规律及影响参数23-27∙ 2.3.2 轴向速度的分布规律及影响参数27-30∙ 2.3.3 径向速度场分布规律研究30-32∙ 2.4 旋流器中分散相液滴的向心运动32-44∙ 2.4.1 液液旋流分离器分散相液滴受力分析32-38∙ 2.4.2 油水液液旋流分离器分散相油滴自由径向运动方程38-40 ∙ 2.4.3 油水液液旋流分离器可分离分散相油滴直径40-44∙第三章双锥型油水分离器的数值模拟44-69∙ 3.1 油水分离器的数值模拟方法及湍流模型44-49∙ 3.1.1 直接数值模拟(DNS)44∙ 3.1.2 大涡模拟44-45∙ 3.1.3 Reynolds 平均法45-47∙ 3.1.4 两相流模型47-49∙ 3.2 数值模拟计算建模过程49-54∙ 3.2.1 几何模型50∙ 3.2.2 物理模型50-52∙ 3.2.3 RSM 湍流模型52-54∙ 3.3 单相流场的数值计算结果及分析54-64∙ 3.3.1 流体迹线的数值模拟55∙ 3.3.2 速度场分布特性55-62∙ 3.3.3 压力场分布特性62-64∙ 3.4 两相流场的数值计算结果及分析64-67∙ 3.5 小结67-69∙第四章油水分离旋流器结构优化69-83∙ 4.1 油水分离旋流器结构的单要素优化69-81∙ 4.1.1 CFD 分析前处理69-70∙ 4.1.2 入口流道型式研究70-76∙ 4.1.3 圆柱段优化76-77∙ 4.1.4 溢流管优化77-81∙ 4.2 室内试验及结果分析81-83∙第五章电潜泵井下油水分离生产系统设计83-88∙ 5.1 基本结构83∙ 5.2 工作原理83-84∙ 5.3 井下油水分离系统方案设计84-88∙ 5.3.1 水力旋流器设计84∙ 5.3.2 电潜泵的设计84-87∙ 5.3.3 配套电动机的选择87-88∙结论88-89∙参考文献89-92∙攻读硕士学位期间取得的学术成果92-93 ∙致谢93。

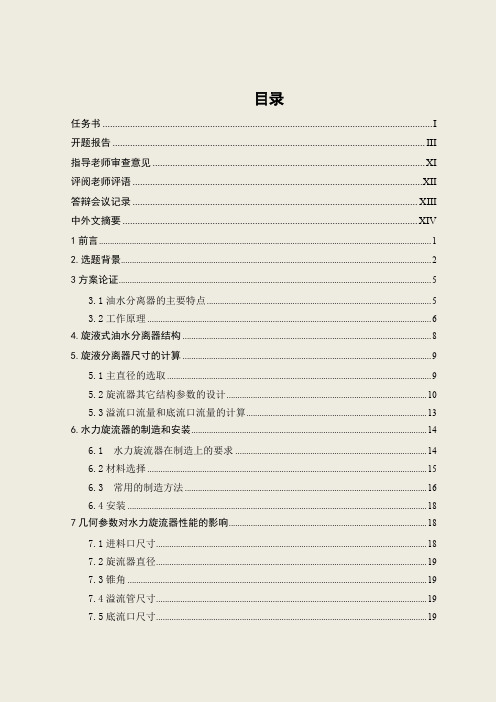

旋液式油水分离器的设计

目录任务书 (I)开题报告 (III)指导老师审查意见 ............................................................................................................. X I 评阅老师评语 .................................................................................................................... X II 答辩会议记录 (XIII)中外文摘要 (XIV)1前言 (1)2.选题背景 (2)3方案论证 (5)3.1油水分离器的主要特点 (5)3.2工作原理 (6)4.旋液式油水分离器结构 (8)5.旋液分离器尺寸的计算 (9)5.1主直径的选取 (9)5.2旋流器其它结构参数的设计 (10)5.3溢流口流量和底流口流量的计算 (13)6.水力旋流器的制造和安装 (14)6.1 水力旋流器在制造上的要求 (14)6.2材料选择 (15)6.3 常用的制造方法 (16)6.4安装 (18)7几何参数对水力旋流器性能的影响 (18)7.1进料口尺寸 (18)7.2旋流器直径 (19)7.3锥角 (19)7.4溢流管尺寸 (19)7.5底流口尺寸 (19)8操作参数对水力旋流器的影响 (19)8.1分离效率与进口流量之间的关系 (19)8.2分流比F与分离效率之间的关系 (20)8.3分流比与压降比之问的关系 (20)9.影响旋流器分离效率的因数 (21)9.1旋流器的准数 (21)9.2主要影响因素 (21)9.2.1 尺寸变量 (21)9.2. 2操作变量 (23)9.2. 3物性变量 (23)10.结论和认识 (24)参考文献 (25)致谢 (26)1前言水力旋流器(Hydrocyclonc)是一种分离非均相液体混合物的设备,它是在离心力的作用下根据两相或多相之间的密度差来实现两相或多相分离的。

螺旋分离器单相流动的数值模拟与实验

器外部 套 管壁厚 为 1rm( 图 1 . a 见 )

12 边 界条件 . ( ) 动 进 口边 界 : 义 为 速 度 入 口 , 入 口速 度 在 入 1流 定 即 口截 面 上 均 匀 分 布 且 垂 直 于 所 在 的 面 ; 图 1 螺旋分 离器 计算模 型

收 稿 日期 :0 0—0 —2 ; 21 8 6 审稿 人 : 海 龙 ; 辑 : 志平 富 编 任

大

庆

石

油

学

院

学

报

第 3 卷 5

Vo1 35 .

第 2期

N o. 2

21 0 1年 4月

A p . 201 t 1

J OuRNAL OF DAQI NG ETROLEUM NS TUTE P I TI

螺 旋 分 离 器 单 相 流 动 的数 值 模 拟 与 实 验

摘

要: 用 P 利 HOE C NI S数 值 模 拟 软 件 与 P V 实 验 技 术 结 合 方 法 , 析 不 同 质 量 浓 度 、 量 、 作 介 质 的 螺 旋 分 离 I 分 流 工

器 螺 旋 流 流 场 分 布 、 力 场 分 布 和 涡 量 分布 . 果 表 明 : 螺 旋 分 离 器 螺旋 流 中 , 切 向 速 度 远 大 于 轴 向 速 度 、 向速 度 , 压 结 在 其 径

() 1 坐标 系 : 择 笛 卡 尔 坐标 系 , 用 C 选 利 AD软 件 构 建 螺旋分 离器 模 型 , 后调 入 P 然 HO NI S中 ;2 计 算 区 域 : E C ()

A X=0 0 2m , Y=0 0 2m , Z 0 2 -设 定 螺 旋 分 离 . 5 A . 5 A : . 41 , 3 1

内锥式三相旋流分离器分离性能研究

图 5 压 力损 失 分 布 曲 线

为油 田生产 中必不可 少的工 艺作业 。 目前 , 在脱 气除砂 的处理 方面 , 通常还 是使用 两级分离 的方法 , 即两 种杂质 分别进 行分离 : 除砂

流 口呈倒锥 形 与简 体连 接 , 端有 一 切 向 的侧 向 下 出砂 口, 简 体 内部 有 一锥 形 空心 体 ( 作 内锥 在 称 或倒 锥 ) 锥体 内的空 腔称 为 内锥 腔 , , 腔壁 上 均匀 排布 若干排 液孔 , 内锥 腔下 端连接 底流管 。

摘 要 采 用 F u n 软 件 对 内锥 式 三相 旋流 分 离 器的 内部 流 场 进 行 模 拟 研 究 , 析 了分 离器 的 分 离机 le t 分

理 , 理 论 方 面 验 证 了使 用该 分 离 器对 气液 固三相 进 行 分 离的 可行 性 。此 外 , 过 室 内 实验 研 究 明确 了 在 通 不 同操 作参 数 ( 包括 入 口流 量 、 气液 比 和 分 流 比 ) 分 离 效 果 的 影 响 , 总 结 出 了 该 结 构 尺 寸 分 离 器 的 对 并

最佳 操 作 参 数 范 围。

关键 词

旋 流 分 离器 内锥 式 三 相 分 离 脱 气

TQ 5 . 4 0 18 文 献 标 识 码 A

除砂

文章编号 0 5 —0 4( 0 ) 4 o 3 -6 2 46 9 2 1 O -4 4 o 1

中 圈分 类 号

油 田采出液 中通 常含 有 大量 的水 、 天然 气 及 细砂 等杂 质 … , 其 随着 油 田开 采 的 不 断 深人 , 尤 杂质 含量也 逐渐增 多 。这 些杂质 的存在 不仅增 大

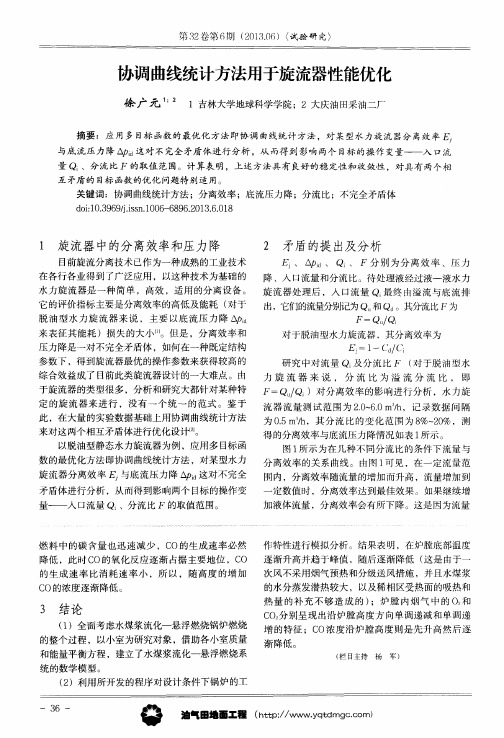

协调曲线统计方法用于旋流器性能优化

关键 词 :协 调 曲线 统计 方法 ;分离 效率 ;底流 压力 降 ;分流 比 ;不 完全矛 盾体

d o i : l O . 3 9 6 9 / j . i s s n . 1 0 0 6 — 6 8 9 6 . 2 0 1 3 . 6 . 0 1 8

1 旋流器 中的分 离效率和压力 降

目前 旋 流分离技 术 已作 为一种 成熟 的工 业技 术 在 各行各 业得 到 了广泛 应用 ,以这种技 术 为基础 的

来 表征 其 能耗 )损 失 的大 小n 。但是 ,分 离效 率 和 压 力降是 一对 不完 全矛 盾体 ,如何 在一 种 既定结 构

参数 下 ,得 到旋流 器最 优 的操 作参 数来 获得 较高 的

对 于脱油 型水力 旋 流器 ,其 分离 效率 为

E =l — d / ( i

一

3 6一

油气田地面工程 ( h t t p : / / v  ̄W y q t d mg c . c o n) r

.

第3 2 卷第 6 期 ( 2 0 1 3 . 0 6 )( 试验 研究)

表1 分离效率 与底流压 力降情况

流量/ m 3

的油或较纯净的水 ,但不希望另外排出较多的油水

流器 为液液 分 离 的一 种 典型结 构 ,这 时水 中含少 量 的油 ,往 往要 求 从 底 流排 出的水 尽 可 能得 到 净 化 , 即水 中尽 量不 含油 ,而对溢 流 口中油 的浓 度要求 可 相 对放 宽 。一 般进行 油 田污水 处 理时 ,对 净化后 的 水 有 明确 的指 标要求 ,但对 被分 离 出的油 的含水 量

并 没 有 明确 规定 。

分离效率/ % 6 5 . 5 7 2 . 8 8 8 . 0 9 0 0 9 2 . 8 9 2 . 4 9 O . 4 8 4 . 5 8 O . 0 底流压力降/ M P a 0 . 1 2 O . 1 4 O . 1 5 0 1 6 O . 1 8 0 . 1 9 0 . 2 3 O . 2 4 0 . 3 0

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

MP . a 对井 下 油水旋 流分 离器 内部 流场进 行数 值模 拟 , 质物理 参数 : 的密度 为 9 8 2k / , 力 黏度 介 水 9 . g m。动 为 l0 3mP S 体积 比为 9 ~9 ; 的 密度为 8 9k / , 0 a・ , 5 8 油 8 g m。动力 黏度 为 30 0mP S 6 a・ . 确定 单体 处 理 量 为 4m。 h的 井 下 油水 /

合液 ( 油较 高 的井液 ) 升至 地面 , 含 举 实现 在 生 产 井筒 内 注水 与采 油 工 艺 并 行. 工 艺 不 但 能控 制 无 效 产 该

液 , 少 油井产 出水 量 , 减 有效 缓解 后 续水处 理 压力 , 且 可使 9 %左 右 的特 高含 水 率条 件 下 的生 产井 实 现 而 8

式, 扩散 项采 用 中心差 分格式 , 力 一速度耦 合采 用 SMP E算 法 , 力插值 格式 采用 P E T 压 I L 压 R S O!格 式.

1 2 分 流 比 的 影 响 . 在 分 流 比 为 2 . 、4 2 、4 4 、4 6 、4 8 、 5 0 o 2 . 、 5 4 、 5 6 、 5 8 、 4 0 2 . 2 . 2 . 2 . 2 . V 、 5 2 2. 2. 2.

区域 的漩 流 最剧 烈 , 入 口区域 网格 加密. 将 单元 网格 的设 置在 轴 向 、 向布置较 稀疏 , 周 沿 径 向布 置较 密集. 壁 面处 , 在 为满 足无滑 移边

截面 I

图 1 井 下 油 水 旋 流分 离 器 结 构 示 意( 位 : m) 单 m

界 条件 , 在壁 面 附 近运 用 边 界 层技 术 将 网格

和大 小锥段 中心 处油 相体 积分 数最大 . 在分 流 比为 2 . 时 , 50 简化效 率达 到 9 以上 , 8 底流 管几乎 没有 油

相 . 分流 比时在 溢 流管截 面 工处径 向位 置油 相 体积 分 数分 布 见 图 4 由图 4可 以看 出 , 分 流 比大 于 或 各 . 在

旋 流分离 器 的尺寸 参数口 。见 图 1¨ . 面 ]截 E

I位于 溢流段 , 距旋 流器 顶端 1 5mm. 利 用 C D 软 件 包 Fu n F le t进 行 数 值 模 拟, 采用 六 面体 网格 和少 量 楔 形 网格 的离 散 方 式. 在井 下 油水旋 流分 离器 的漩 流 中 , 口 入

图 2 井 下 油水 旋 流 分 离器 数 值 模 型

渗 漏 , 滑移 条件 , 无 并利 用壁 面 函数 方程 计算剪 应力 、 壁处 的湍动 能和湍 流扩 散率 . 近 多相 流模 型选用 混合

模 型 ( xu e . 用有 限体 积法 , 控制 方程 转化 为代数 方程 , Mitr) 采 将 该方 程 的离散对 流项 采用二 阶迎 风差 分格

在高 含水油 井 中井下 油水 旋流 分离器 可 以起到 良好 的分离 效果.

第 4期

刘兴 华 : 庆油 田 井 下 油 水旋 流 分 离 器 分 离 性 能 大

■■爨

油相 体 积分 数 / %

翟●●■— ■■●

9 0

--- -- - --

\。

8 0

7 O 6 0

5 0

大

庆

石

油

学

院

学

报

第 3 5卷

V o . 35 1

第 4期

No 4 .

21 0 1年 8月

Au 2 g. 011

J OuRN AL OF DAQI NG PETROLEUM NS TUTE I TI

大 庆 油 田 井 下 油 水 旋 流 分 离 器 分 离 性 能

刘 兴 华

(大 庆 油 田装 备 制 造 集 团 , 龙 江 大 庆 1 3 1 黑 6 4 1)

摘

要 : 取 大 庆 油 田长 垣 地 区 高 含水 油 井北 2 D —5 选 一 4 3井 为 模 拟 井 , 据 工 况 建 立 数 值 分 析 模 型 , 拟 不 同 分 流 根 模

比条 件 下 的 油 相 体 积 分 数 分 布 , 及 入 口含 油 体 积 分 数 为 2 0 ~ 5 0 时 的分 离 性 能 . 果 表 明 :该 井 最 佳 分 流 比 为 以 . . 结 2 , 口含 油 体 积分 数 为 20 ~ 50 时 对分 离 效率 影 响 不 大 . 场 调 节 采 出 螺 杆 泵 和 注 入 螺 杆 泵 的 配 比为 2 , 5 人 . . 现 5 经 分 离 系 统 处 理 后 的 液 体 含 油 体 积 分 数 及 简 化 效 率 与 模 拟 结 果 有 一 定 差 距 , 设 计 的 井 下 油 水 旋 流 分 离 器 能 够 达 到 8 但 5

加 密 , 终 模 型 的 网格 节 点 数 量 9 4 ( 最 2 3 6 见

图 2. )

入 口边界 条件 : 水两相 流体 均匀混 合 , 油

在 人 口处 垂 直边界 流入 ; 底流 出 口边界 条件 : 底 流 出 口按 压 力 出 口处 理 , 力在 常 温下 为 压 0 2 a 溢 流 出 口边 界 条 件 : 流 出 口按 . 0MP ; 溢 压 力 出 口处 理 , 压力 在 常 温下 为 0 1 a . 0 MP ; 固壁边 界条 件 : 面边 界条 件 认 为 壁 面不 可 壁

经济 有效 开采 , 长油 田开发周 期 , 延 提高 采收 率. 究 井下 油水 旋 流分离 器 的分 离性 能 , 于保 证该 工 艺 的 研 对 有 效 实施 具有 重要 意义 .

针对 大庆 油 田长垣 地 区北 2 4 3高 含水 油井 [ 在 井 下油水 旋 流分 离器 最佳 结构 型式及 结 构 参 一D —5 1 ,

数 确 定 的情 况 下 , 过数 值模 拟优 选 符合 该井 实 际工 况下 的最 佳分 流 比 , 根据该 井 采 出液 的含油 体积 分 通 并 数 变化 研究 井 下油水 旋 流分 离器 人 口含油 体 积分数 变 化对 分离 效率 的影 响 .

收稿 日期 :0 1 4—1 ; 稿 人 : 立 新 ; 辑 : 志 平 2 1 —0 6审 赵 编 任 基金 项 目 : 国石 油科 学 研 究 与技 术 开 发 项 目(0 0 0 1) 中 2 1 - 8 1 作 者 简 介 : 兴 华 (9 7 )男 , 程 师 ,主 要 从 事 装 备 制 造 技 术 方 面 的 研 究 刘 16 ~ , 工

2 . 时 , 60 井下 油水 旋 流分 离 器 内部 沿轴 向纵 断 面 的油 相体 积分 数 分布 见 图 3 由 图 3可 以看 出 , 离器 . 分 壁 附 近油相 体积 分数 值接 近 0 接 近 中心 处 油 相体 积 分数 逐 渐增 高 , 终 在 中心 处形 成 油 核 , , 最 溢流 口附 近

小 于 2 时 , 流 口油 相体 积 分数 有 所降 低 , 壁 处油 相 体积 分 数值 接 近 0 分 流 比愈 接近 2 , 核愈 5 溢 管 , 5 油

集 中, 油相 体 积分 数相 对 较 高 ; 当分 流 比大 于或 小 于 2 时 , 5 油相 不 能完 全从 溢 流 口排 出 , 分离 效率 有 所

4 0

l II I lI ll ll I

下 降. 综合 考虑 工艺需 要 , 分流 比应控 制 为 2 5 5/ 9.

1 3 入 口含 油体积 分数 的影 响 .

在其 他模 拟条件 不 变 , 流 比为 2 时 , 口含油 体积分 数在 2 0 分 5 人 . %~5 0 区间 内变化 时 , . 油相 体积

分 数分 布和 溢流管 横截 面 I 不 同入 口含油 体 积分 数 时 油相 体 积分 数 分 布分 别见 图 5和 图 6 由图 5和 处 . 图 6可 以看 出 , 随着井 下油水 旋 流分离 器入 口油相 体积分 数增 加 , 分离性 能有 所提 高 , 但是 变化 幅度较 小 , 说 明对 井下 油水 旋流 分离器 的分离效 果影 响很小 , 同入 口含油体 积 分数 的油相体 积分 数情 况基本 相 同 , 不

目前 大庆油 田已进人 高含水 开采 期 , 田采 出液 含 水 率 超 过 9 %, 油 8 采用 旋 流 分 离技 术 对 油 田采 出 液

进 行处 理 是一种 经 济有效 的方式 . 于低 含油 污水 处理 用 的油水 分 离旋 流器 , 对 已完 成 一些旋 流 分离 实验研

究 _ j分 析 主要 的结 构型式 ( 流器 结构 、 口数 量 、 口流 道 型 式及 锥 段 型 式 等 ) 结 构 参 数 ( 部 分 尺 l , 旋 入 入 、 各 寸参 数 、 角及 参数 间 比例关 系等 ) 锥 和操 作参 数 ( 理 量 、 流 比 、 降 比及 入 口压 力 、 力 降 等 ) 液 一 液 处 分 压 压 对 水 力旋 流器 压力 特性 和分 离 性 能 的影 响_ . 褚 良银 等研 究 锥 段 结 构 和底 流管 结 构对 分 离 性 能 的影 3 如 响 , 出不 同型 式锥段 和 底流 管与 处理 能力 、 离 修 正效 率 、 得 分 分离 精 度 和 分 流 比 的关 系[ -4. 立 新 等研 11 赵 3  ̄ 究压 降 比的影 响 因素 , 出旋 流器 大 、 锥 角变 化 与压 降 比的变 化关 系。 . 得 小 。 王尊 策等 研究旋 流 腔 、 段 长度 ] 锥 与分 离 性能 的关 系 , 出标准 结构 并非 适用 于各 种 场合 , 根 据 实 际 工况 合 理 改 变结 构吲 . 明虎 等研 究 得 应 蒋 主要 操作 参 数对 分离 性能 的影 响 , 出处理 量 和分 流 比应该 根据 实 际工况 合理 选择 Ⅲ. 得 2 0世 纪 9 O年 代末 , 国分 别在胜 利 、 河 、 庆 、 我 辽 大 渤海 等 油 田开 展 现 场 试 验. 大庆 油 田部 分 区块 油井 开采 接 近甚 至到 达经 济开 采极 限 , 一些 油井 液油 比很 高 , 系统 回压 大 , 输 效 率低 . 了保 证 原 油产 量 , 集 为 油 田加 大产 能投 入 , 致使 大量 产 出水 长程循 环 , 集输 系统 能 耗增 加 , 控水 、 油 、 能 、 稳 节 降耗 已成 为提 高大 庆油 田经 济 效益 的主 要难 题. 通过 井下 油水 分离 技术 , 分 离 出 的水 直 接 回注到 另 一 开采 层 , 离 出的 油水 混 将 分