变差与过程控制

统计过程控制_2

例:某电器厂生产小型变压器,规定其初次级线圈间的击穿电压不得低于1000伏,随机抽样60个变压器,试验结果计算平均击穿电压X=1460伏,S=93,求CP?

解:由题知TL=1000,X=1460,S=93

CP=(1460-1000)/(3*93)=1.65

b)控制用控制图:经过上述分析证实过程稳定并能满足质量要求,此时的控制图可以用于现场对日常的过程质量进行控制。这里需注意两点:一是当控制图使用一段时间,即使未发现有异常波动,也应根据过程变化情况(如原料批改变,工艺变化,设备维修等),及时对控制图的控制界限进行修正;二是一旦出现过程异常波动,则应重新抽取样本并计算控制界限进行分析。

2两种过程状态3两种控制措施未系统措施通常用来减少变差的普通原因通常要求管理层的措施工业经验约占过程措施的85伙局部措施通常用来消除变差的特殊原因通常由与现场有关的人员解决工业经验约占过程措施的154过程控制要点属于系统的问题不要去责难现场人员要由系统采取措施属于局部的问题也不要轻易采取系统措施考虑经济因素作出合理的决定过程控制系统应能提供正确的统计信息msa四过程能力与能力指数什么是过程能力过程在统计受控状态下的变差大小过程能力是由造成变差的普通原因确定的过程能力通常代表过程本身的最佳性能过程能力决定于质量因素4m1e而与技术规范无关如何计算过程能力正态分布的情况下过程能力用分布的士3

0.01

0.03

0.06

0.11

0.22

0.40

0.72

1.80

0.00

0.01

0.01

0.03

0.06

0.13

0.25

0.48

1.90

0.00

0.01

过程控制的计算方法

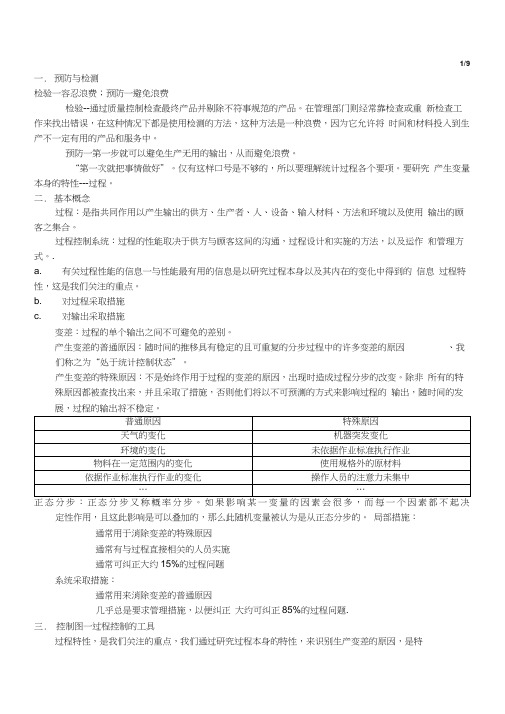

1/9 一.预防与检测检验一容忍浪费;预防一避免浪费检验--通过质量控制检查最终产品并剔除不符事规范的产品。

在管理部门则经常靠检查或重新检查工作来找出错误,在这种情况下都是使用检测的方法,这种方法是一种浪费,因为它允许将时间和材料投入到生产不一定有用的产品和服务中。

预防一第一步就可以避免生产无用的输出,从而避免浪费。

“第一次就把事情做好”。

仅有这样口号是不够的,所以要理解统计过程各个要项。

要研究产生变量本身的特性---过程。

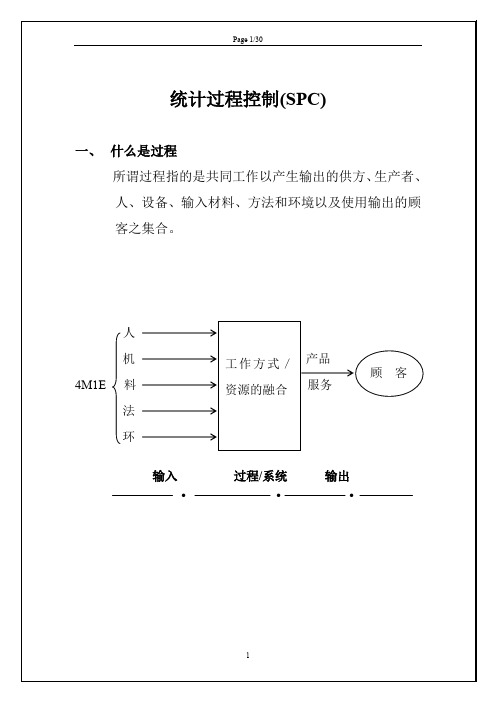

二.基本概念过程:是指共同作用以产生输出的供方、生产者、人、设备、输入材料、方法和环境以及使用输出的顾客之集合。

过程控制系统:过程的性能取决于供方与顾客这间的沟通,过程设计和实施的方法,以及运作和管理方式。

.a. 有关过程性能的信息一与性能最有用的信息是以研究过程本身以及其内在的变化中得到的信息过程特性,这是我们关注的重点。

b. 对过程采取措施c. 对输出采取措施变差:过程的单个输出之间不可避免的差别。

产生变差的普通原因:随时间的推移具有稳定的且可重复的分步过程中的许多变差的原因、我们称之为“处于统计控制状态”。

产生变差的特殊原因:不是始终作用于过程的变差的原因,出现时造成过程分步的改变。

除非所有的特殊原因都被查找出来,并且采取了措施,否则他们将以不可预测的方式来影响过程的输出,随时间的发展,过程的输出将不稳定。

正态分步:正态分步又称概率分步。

如果影响某一变量的因素会很多,而每一个因素都不起决定性作用,且这此影响是可以叠加的,那么此随机变量被认为是从正态分步的。

局部措施:通常用于消除变差的特殊原因通常有与过程直接相关的人员实施通常可纠正大约15%的过程问题系统采取措施:通常用来消除变差的普通原因几乎总是要求管理措施,以便纠正大约可纠正85%的过程问题.三.控制图一过程控制的工具过程特性,是我们关注的重点,我们通过研究过程本身的特性,来识别生产变差的原因,是特殊原因还是普通原因,从而决定采取局部措施还是系统措施。

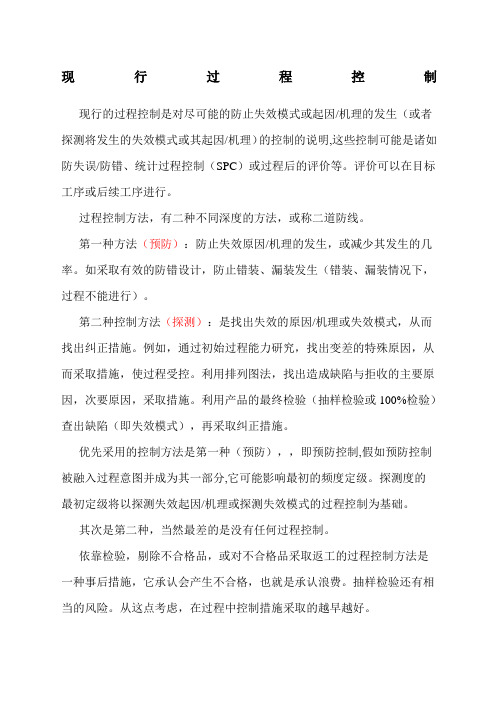

现行过程控制

现行过程控制现行的过程控制是对尽可能的防止失效模式或起因/机理的发生(或者探测将发生的失效模式或其起因/机理)的控制的说明,这些控制可能是诸如防失误/防错、统计过程控制(SPC)或过程后的评价等。

评价可以在目标工序或后续工序进行。

过程控制方法,有二种不同深度的方法,或称二道防线。

第一种方法(预防):防止失效原因/机理的发生,或减少其发生的几率。

如采取有效的防错设计,防止错装、漏装发生(错装、漏装情况下,过程不能进行)。

第二种控制方法(探测):是找出失效的原因/机理或失效模式,从而找出纠正措施。

例如,通过初始过程能力研究,找出变差的特殊原因,从而采取措施,使过程受控。

利用排列图法,找出造成缺陷与拒收的主要原因,次要原因,采取措施。

利用产品的最终检验(抽样检验或100%检验)查出缺陷(即失效模式),再采取纠正措施。

优先采用的控制方法是第一种(预防),,即预防控制,假如预防控制被融入过程意图并成为其一部分,它可能影响最初的频度定级。

探测度的

最初定级将以探测失效起因/机理或探测失效模式的过程控制为基础。

其次是第二种,当然最差的是没有任何过程控制。

依靠检验,剔除不合格品,或对不合格品采取返工的过程控制方法是一种事后措施,它承认会产生不合格,也就是承认浪费。

抽样检验还有相当的风险。

从这点考虑,在过程中控制措施采取的越早越好。

过程控制重点题目

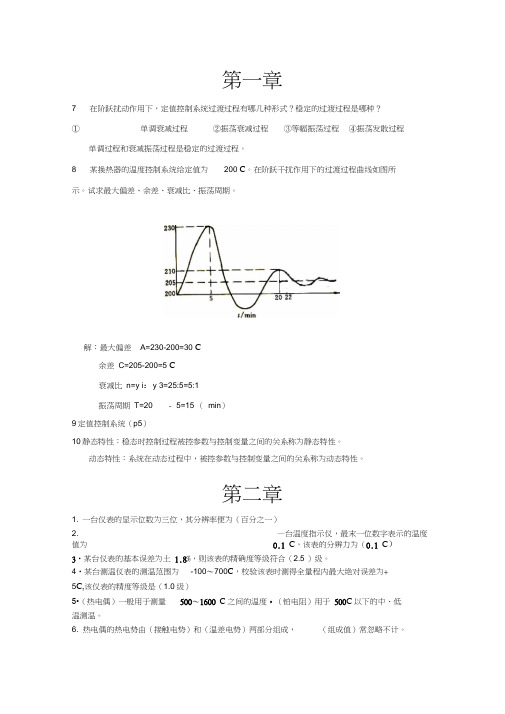

第一章7 在阶跃扰动作用下,定值控制系统过渡过程有哪几种形式?稳定的过渡过程是哪种?①单调衰减过程②振荡衰减过程③等幅振荡过程④振荡发散过程单调过程和衰减振荡过程是稳定的过渡过程。

8 某换热器的温度控制系统给定值为200 C。

在阶跃干扰作用下的过渡过程曲线如图所示。

试求最大偏差、余差、衰减比、振荡周期。

解:最大偏差A=230-200=30 C余差C=205-200=5 C衰减比n=y i:y 3=25:5=5:1振荡周期T=20 - 5=15 (min)9定值控制系统(p5)10静态特性:稳态时控制过程被控参数与控制变量之间的关系称为静态特性。

动态特性:系统在动态过程中,被控参数与控制变量之间的关系称为动态特性。

第二章1. 一台仪表的显示位数为三位,其分辨率便为(百分之一)2. —台温度指示仪,最末一位数字表示的温度值为0.1 C,该表的分辨力为(0.1 C)3•某台仪表的基本误差为土 1.8%,则该表的精确度等级符合(2.5 )级。

4•某台测温仪表的测温范围为-100〜700C,校验该表时测得全量程内最大绝对误差为+5C,该仪表的精度等级是(1.0级)5•(热电偶)一般用于测量500〜1600 C之间的温度,(铂电阻)用于500C以下的中、低温测温。

6. 热电偶的热电势由(接触电势)和(温差电势)两部分组成,(组成值)常忽略不计。

7. 用热电阻测温时一般用(三线制)接法,以抵消接线电阻对电桥的影响。

8 (补偿导线)的作用是(将热电偶冷端延长到距热源较远,温度较稳定的地方)。

9灵敏度表示:指针式测量仪表对被测参数变化的敏感程度。

10灵敏限表示:指针式仪表在量程起点处,能引起仪表指针动作的最小被测参数变化值。

11热电偶是应用(热电效应)测量温度的。

12配置补偿导线的必须条件是(补偿导线的热电特性在低温段与所配热电偶相同)。

13如果用镍铬一康铜热电偶测温时仪表指示值为400 C,而冷端温度为30 C,则热端实际温度为430 °CoX14应变式压力传感器是利用电阻应变原理测量压力。

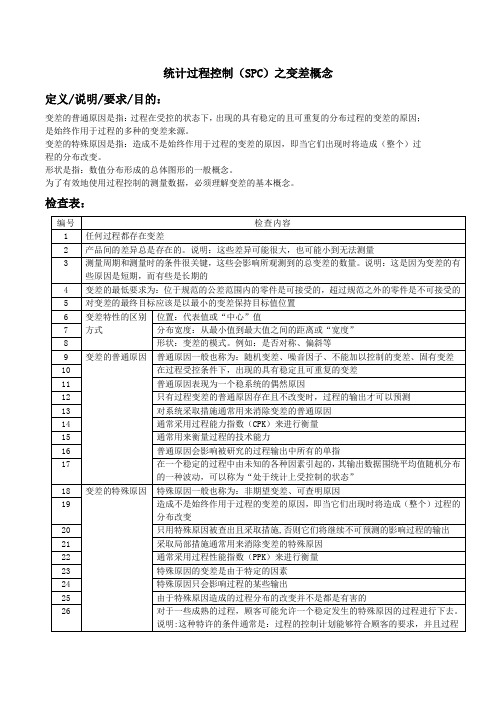

统计过程控制(SPC)之变差概念

6

变差特性的区别方式

位置:代表值或“中心”值

7

分布宽度:从最小值到最大值之间的距离或“宽度”

8

形状:变差的模式。例如:是否对称、偏斜等

9

变差的普通原因

普通原因一般也称为:随机变差、噪音因子、不能加以控制的变差、固有变差

10

在过程受控条件下,出现的具有稳定且可重复的变差

18

变差的特殊原因

特殊原因一般也称为:非期望变差、可查明原因

19

造成不是始终作用于过程的变差的原因,即当它们出现时将造成(整个)过程的分布改变

20

只用特殊原因被查出且采取措施,否则它们将继续不可预测的影响过程的输出

21

采取局部措施通常用来消除变差的特殊原因

22

通常采用过程性能指数(PPK)来进行衡量

23

特殊原因的变差是由于特定的因素

24

特殊原因只会影响过程的某些输出

25

由于特殊原因造成的过程分布的改变并不是都是有害的

26

对于一些成熟的过程,顾客可能允许一个稳定发生的特殊原因的过程进行下去。说明:这种特许的条件通常是:过程的控制计划能够符合顾客的要求,并且过程不受别的特殊原因的影响

统计过程控制(SPC)之变差概念

定义/说明/要求/目的:

变差的普通原因是指:过程在受控的状态下,出现的具有稳定的且可重复的分布过程的变差的原因;是始终作用于过程的多种的变差来源。

变差的特殊原因是指:造成不是始终作用于过程的变差的原因,即当它们出现时将造成(整个)过程的分布改变。

形状是指:数值分布形成的总体图形的一般概念。

11

普通原因表现为一个稳系统的偶然原因

12

只有过程变差的普通原因存在且不改变时,过程的输出才可以预测

过程控制系统及仪表课后习题答案解析[完整版]

![过程控制系统及仪表课后习题答案解析[完整版]](https://img.taocdn.com/s3/m/e5725058bf23482fb4daa58da0116c175f0e1efd.png)

WORD文档可编辑第1章思考题与习题1-1 过程控制有哪些主要特点?为什么说过程控制多属慢过程参数控制?解答:1.控制对象复杂、控制要求多样2. 控制方案丰富3.控制多属慢过程参数控制4.定值控制是过程控制的一种主要控制形式5.过程控制系统由规范化的过程检测控制仪表组成1-2 什么是过程控制系统?典型过程控制系统由哪几部分组成?解答:过程控制系统:一般是指工业生产过程中自动控制系统的变量是温度、压力、流量、液位、成份等这样一些变量的系统.组成:参照图1—1。

1-4 说明过程控制系统的分类方法,通常过程控制系统可分为哪几类?解答:分类方法说明:按所控制的参数来分,有温度控制系统、压力控制系统、流量控制系统等;按控制系统所处理的信号方式来分,有模拟控制系统与数字控制系统;按控制器类型来分,有常规仪表控制系统与计算机控制系统;按控制系统的结构和所完成的功能来分,有串级控制系统、均匀控制系统、自适应控制系统等;按其动作规律来分,有比例(P)控制、比例积分(PI)控制,比例、积分、微分(PID)控制系统等;按控制系统组成回路的情况来分,有单回路与多回路控制系统、开环与闭环控制系统;按被控参数的数量可分为单变量和多变量控制系统等。

通常分类:1.按设定值的形式不同划分:(1)定值控制系统(2)随动控制系统(3)程序控制系统2.按系统的结构特点分类:(1)反馈控制系统(2)前馈控制系统(3)前馈—反馈复合控制系统1-5 什么是定值控制系统?解答:在定值控制系统中设定值是恒定不变的,引起系统被控参数变化的就是扰动信号。

1-6 什么是被控对象的静态特性?什么是被控对象的动态特性?二者之间有什么关系?解答:被控对象的静态特性:稳态时控制过程被控参数与控制变量之间的关系称为静态特性。

被控对象的动态特性:。

系统在动态过程中,被控参数与控制变量之间的关系即为控制过程的动态特性。

二者之间的关系:1-7 试说明定值控制系统稳态与动态的含义。

统计过程控制( SPC)基础知识培训

六.SPC的特點及功效

特点:

SPC是全系統的,全過程的,要求全員參加,人人有責。這點與 全面 質量管理的精神完全一致。 SPC強調用科學方法(主要是統計技術,尤其是控

制圖理論)來保證全過程的預防。 SPC不僅用於生産過程,而且可用於服務過程和一

切管理過程。

功效:

看清品质状况.提前发现问题 找出问题根源,少花钱办好事; 减少报表麻烦,满足客户要求; 提升生产效率,降低品质成本.

(品质是设计,管理,习惯出来的) (质量与每个人的工作都有关系)

二.品质管理方法的發展

推動品質活動 約每10年就出現一種關鍵品質管理方法 1950-1960 SPC 1960-1970 QCC、SPC 1970-1980 TQM、QCC、SPC 1980-1990 ISO9000、TQM、QCC、SPC 1990-2000 SIX SIGMA、ISO9000、TQM、QCC、SPC

▪变差产生的原因:分为特殊原因和普通原因。

▪特殊原因又叫异常原因或非机遇原因等(占15%)。

▪它是一种间断性的,不可预计的,不稳定的变差根源。主要由操 作者或相关人员采取局部措施予以解决。例如:作业者操作方法 错误,仪器出现问题,原材料不良等等。

▪普通原因又叫偶发原因或机遇原因等(占85%)。

▪它是一种可预测的,持续作用于制程的变差根源。主要由管理人 员采取系统措施予以解决。例如:电压的偶然波动,机器固有的 振动等等。

三.什麼是SPC

SPC是英文Statistical Process Control的字首簡稱,即 統計過程控制。

SPC就是應用統計技術對過程中的各個階段收集的 數據進行分析,並調整制程(或过程),從而達到预防 不良和提高制程能力的目的。

统计过程控制(SPC)及反应计划

深圳亚翔塑胶五金厂ATLAS PLASTICS&METAL PRODUCT FACTORY SZ文件/指引名称统计过程控制(SPC)及反应计划文件/指引编号TS-QW-EG-04页数1/8文件/指引版本 A 生效日期2006-06-01编写人吴永东部门主管审批李承俊管理者代表确认金东奎生效日期版本修改履历2006-06-01 A 首次发行受控编号1A 2A 3A 4A 5A 6A 7A 8A 接收部门总经办营业部采购部工程部成型部品质部装配部仓务部接收人/受控编号9A 10A 11A接收部门行政部财务部信息技术部接收人/文件控制印章如印章之颜色不是红色﹐则是非受控副本﹐文件/指引名称统计过程控制(SPC)及反应计划文件/指引编号TS-QW-EG-04页数2/8文件/指引版本 A 生效日期2006-06-011. 目的通过应用控制图方法,对产品制造过程关键工序的主要质量特性/重要特性进行控制,及时发现异常因素并加以消除,确保工序处于稳定的受控的状态。

2. 范围适用于公司生产过程各关键工序主要质量特性/重要特性的控制。

3. 术语及定义3.1术语σ标准偏差 CL 中心线LCL 控制下限 LSL 规格下限UCL 控制上限 USL 规格上限SPC 统计过程控制 PP 过程实绩CP 能力指数 CPk 稳定过程的能力指数3.2定义计量型数据:可以连续不间断取值的数据。

计数型数据:不可以连续不间断取值的数据。

稳定性:不存在变差的特殊原因处于统计控制的状态。

规格限:本公司或由供应商或客户对相关过程或产品特性所定的控制界限。

变差:过程的单个输出之间不可避免的差别,原因可分成两类:普通和特殊原因。

4.职责4.1技术部4.1.1 在制定控制计划中确定关键的工序参数或控制特性;4.1.2 选取合适的控制图类型(如: X-R,np图),确定取样数量及测试频率;4.1.3 计算持续的中心线和控制界限,包括对控制界限进行修订;4.1.4 检查完成的控制图,分析其趋势/异常情形;4.1.5 工序能力的研究。

统计过程控制(SPC)

9.94 9.81 9.85 10.11 10.24 10.17 9.83 10.33 10.39 9.64

10.42 10.13 9.61 10.03 10.60 10.00 9.55 10.15 10.16 9.88

10.30 10.21 10.03 10.15 9.58 10.09 9.87 9.91 9.73 10.02

Mo=1

2 12.67

3.56

练习

数列:12,11,12,13,18,30,24,9 请计算下列统计量:

R

X

Md

Mo

2

数据的收集与整理

群体

行 动

结论

抽样 分析

样本 测 试

数据

每件产品的尺寸与别的都不同

范围

范围

范围

范围

但它们形成一个模型,若稳定,可以描述为一个分布

量具精确度是指测量观察平均值与真实值(基准值) 的差异。 真实值由更精确的测量设备所确定

测量系统变差

量具重复性

量具重复性是由一个操作者采用一种测量 仪器,多次测量同一零件的同一特性时获得的 测量值变差。

测量系统变差

量具再现性

量具再现性是由不同的操作者,采用相同 的测量仪器,测量同一零件的同一特性时测量 平均值的变差。

Statistical Process Control

(统计过程控制)

统计过程控制(SPC)

1、SPC的发展史 2、基本统计概念 3、过程变差 4、控制图 5、过程控制和过程能力

SPC的发展

20世纪20年代,美国休哈特提出; 二战后期,美国将休哈特方法在军工部门推行; 1950~1980,逐渐从美国工业中消失 ;休哈

统计过程控制(SPC)

(3) 偏态型

偏态型:不是正态分布,不服从统计规律,可能的原因是:

1)习惯作业造成作业方法不对。 2)工具、夹具、模具已经磨损或松动。

(4) 离岛型 离岛型:不是正态分布,不服从统计规律,可能的原因是: 1)数据输入人员在输入的过程中,可能把10.01输 10.10或1.01。 2)过程中其他物料混入。 3)机台设备在过程中出现特殊原因,产生了变异。

直方图(频数分布图)的制作步骤

收集同一类型的数据; 计算极差(全距); 设定组数,计算组距、组界、中心值; 制作频数表; 按频数值比例画横坐标、纵坐标; 按纵坐标画出每个矩形的角度,代表落在 此矩形中的点数; 判续直方图(对过程状态分析)。

直方图举例 为考核某齿轮尺寸的质量水平, 随机在一批产品中抽样测得数据 100个,此产品规格为: 24.5±6.0mm。

1、SPC简介

统计过程控制的英文全名为: Statistical Process Conrtol 缩写为SPC。

美国贝尔试验室的休哈特博士在二十世纪二十年代研究过 程时,首先区分了可控制和不可控制的变差,这就是今天 我们所说的普通原因变差和特殊原因变差; 聪明的休哈特发明了一个简单有力的工具来区分他们—— 控制图; 从那时起,在美国和其他国家,尤其是日本,成功地把控 制图应用于各种过程控制场合,经验表明当出现特殊原因 变差时,控制图能有效地引起人们注意,以便及时地寻找 采取措施。

2、直方图

直方图是针对某产品或过程的特性值,利用常态分布(也 叫正态分布)的原理,把50个以上的数据进行分组,并 算出每组出现的次数,再用类似的直方图形描绘在横轴上。 通过直方图,可将杂乱无章数据,解析出规则性,也可以 一目了然地看出数据的中心值及数据的分布情形。 在制造业,现场的管理干部经常都要面对许多数据,这些 数据大多来自制造加工过程的抽样测量得到,对于这些凌 乱的数据,如果制作成直方图,并借助对直方图的观察, 可以了解产品质量分布的规律,知道其是否变异,并进一 步分析判断整个生产过程是否正常,问题点在哪里,为研 究过程能力提供依据。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

6δ质量的意义 6δ质量的意义

据国际航空运输协会的年度报告, 2008年全球共发生109起商业飞机 机毁事故,比2007年增加了9起, 2007 年殉难旅客692人2008年殉难 旅客502人,即百万分之0.13。

4δ水平(6120PPM) 相当于CPK=1.17 每小时 2万件邮件送错 每天 每周 每月 每年 15分钟供水不安全

6δ(3.4PPM) 相当于CPK=1.50 每小时 有7件邮件送错

每7个月 有1次供水不安全 1.7个不正确的手术 有1小时停电 68次错误处方

5000个不正确的手术 每周 7小时停电 20万次错误处方 每34年 每年

SPC

过程的概念

变差的理解

每件产品的尺寸与别的都不同

范围

范围

范围

范围

但它们形成一个模型,若稳定,可以描述为一个分布

范围

范围 分布宽度

范围

分布可以通过以下因素来加以区分

位置 形状

变差的理解

如果仅存在变差的普通原因, 随着时间的推移,过程的输出 形成一个稳定的分布并可预测

预测

范围

?

?

?

? ? ? ? ?

ห้องสมุดไป่ตู้

如果存在变差的特殊原 因,随着时间的推移, 过程的输出不稳定

? ?

预测

范围

对过程的控制

6δ与PPM的关系:

LSL ε USL

PL

-6δ -5δ -4δ -3δ -2δ -1δ µ

PU

M

1δ 2δ 3δ 4δ

5δ 6δ

规范等于 ±1δ ±2δ ±3δ ±4δ ±5δ ±6δ 3.3976)

不合格品率PPM 317310.5 45500.3 2699.8 63.342 0.5733 0.002 (