转向系统设计计算报告-20110124

汽车转向设计与计算

转向系统的计算设计:这次设计的电动车用的是麦弗逊式独立悬架,采用分段式转向梯形机构。

对于采用独立悬架的汽车转向车轮,转向梯形中的横拉杆应是分段式的,以避免运动干涉,防止一个车轮的上下跳动影响另一个车轮的跳动。

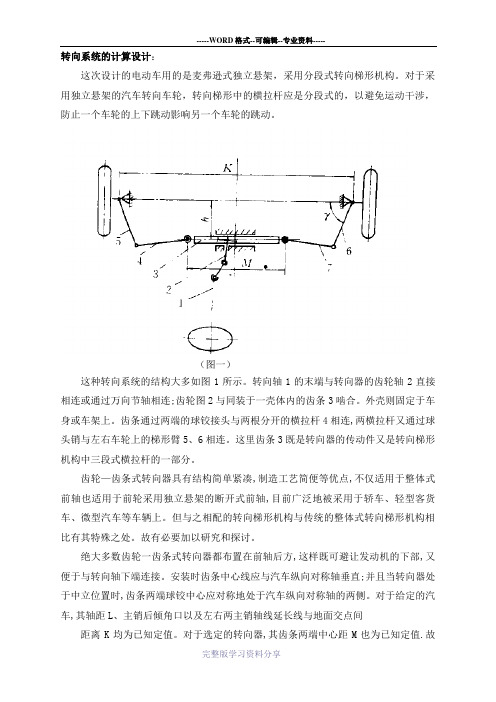

(图一)这种转向系统的结构大多如图1所示。

转向轴1的末端与转向器的齿轮轴2直接相连或通过万向节轴相连;齿轮图2与同装于一壳体内的齿条3啮合。

外壳则固定于车身或车架上。

齿条通过两端的球铰接头与两根分开的横拉杆4相连,两横拉杆又通过球头销与左右车轮上的梯形臂5、6相连。

这里齿条3既是转向器的传动件又是转向梯形机构中三段式横拉杆的一部分。

齿轮—齿条式转向器具有结构简单紧凑,制造工艺简便等优点,不仅适用于整体式前轴也适用于前轮采用独立悬架的断开式前轴,目前广泛地被采用于轿车、轻型客货车、微型汽车等车辆上。

但与之相配的转向梯形机构与传统的整体式转向梯形机构相比有其特殊之处。

故有必要加以研究和探讨。

绝大多数齿轮一齿条式转向器都布置在前轴后方,这样既可避让发动机的下部,又便于与转向轴下端连接。

安装时齿条中心线应与汽车纵向对称轴垂直;并且当转向器处于中立位置时,齿条两端球铰中心应对称地处于汽车纵向对称轴的两侧。

对于给定的汽车,其轴距L、主销后倾角口以及左右两主销轴线延长线与地面交点间距离K均为已知定值。

对于选定的转向器,其齿条两端中心距M也为已知定值.故在设计中需确定的参数为梯形底角、梯形臂长l以及齿条中心线到梯形底边的安装距1离,而横拉杆长度l可由上述参数确定其表达式为。

2转动转向盘时,齿条便向左或向右移动,使左右两边的杆系产生不同的运动,从而使左右车轮分别获得一个转角。

以汽车左转弯为例,此时右轮为外轮,外轮一侧的杆系运动如图2所示。

设齿条向右移过某一行程S,通过右横拉杆推动右梯形臂,使之转过。

(图二)取梯形右底角顶点O为坐标原点,X、Y轴方向如图2所示,则可导出齿条行程S与外轮转角的关系:另外,有图像可知:而+arctan-(图三)为坐标原点,X、Y轴方向如图3所示,则同样可导出齿条行程取梯形左底角顶点O1S与内轮转角的关系,即:众所周知,在不计轮胎侧偏时,实现转向轮纯滚动、无侧滑转向的条件是内、外轮转角具有如图4所示的理想的关系,即(图四)(6)式中T—计及主销后倾角夕时的计算轴距主销后倾角3°计算得T=2800+693/2tan3=2818L—汽车轴距2800mmr—车轮滚动半径346.5mm由(6)式可将理想的内轮转角民,表示为设计变量:、底角y和安装距对于给定的汽车和选定的转向器,转向梯形机构尚有梯形臂长11离h三个设计变量。

汽车转向系统设计计算

第3章设计计算3.1 汽车转向系主要参数的选择3.1.1 汽车主要尺寸的确定汽车的主要尺寸参数包括轴距、轮距、总长、总宽、总高、前悬、后悬、接近角、离去角、最小离地间隙等,如图3-1所示。

图3-1汽车的主要参数尺寸(1)轴距轴距L的选择要考虑它对整车其他尺寸参数、质量参数和使用性能的影响。

轴距短一些,汽车总长、质量、最小转弯半径和纵向通过半径就小一些。

但轴距过短也会带来一系列问题,例如车厢长度不足或后悬过长;汽车行驶时其纵向角振动过大;汽车加速、制动或上坡时轴荷转移过大而导致其制动性和操纵稳定性变坏;万向节传动的夹角过大等。

因此,在选择轴距时应综合考虑对有关方面的影响。

当然,在满足所设计汽车的车厢尺寸、轴荷分配、主要性能和整体布置等要求的前提下,将轴距设计得短一些为好。

轻型货车、鞍式牵引车和矿用自卸车等车型要求有小的转弯半径,故其轴距比一般货的短,而经常运送大型构件、长尺寸或轻抛货物的货车和集装箱运输车,则轴距可取得长一些。

汽车总质量愈大,轴距一般也愈长。

轴距L对整备质量、汽车总长、最小转弯直径、传动轴长度、纵向通过半径有影响。

当轴距短时,上述各指标减小。

(2)前轮距B1和后轮距B2改变汽车轮距B会影响车厢或驾驶室内宽、汽车总宽、总质量、侧倾刚度、最小转弯直径等因素发生变化、增大轮距则车厢内宽随之增加,并导致汽车的比功率、币转矩指标下降,机动性变坏。

受汽车总宽不得超过2.5m限制,轮距不宜过大。

但在选定的前轮距B1范围内,应能布置下发动机、车架、前悬架和前轮,并保证前轮有足够的转向空间,同时转向杆系与车架、车轮之间有足够的运动间隙。

在确定后轮距B2时,应考虑两纵梁之间的宽度、悬架宽度和轮胎宽度以及它们之间应留有必要的间隙。

(3)外廓尺寸汽车的外廓尺寸包括其总长、总宽、总高。

它应根据汽车的类型、用途、承载量、道路条件、结构选型与布置以及有关标准、法规限制等因素来确定。

GB1589-79 对汽车外廓尺寸界限做了规定,总高不大于4m,总宽(不包括后视镜)不大于2.5m;外开窗,后视镜等突出部分宽250mm。

转向系统设计计算匹配

1 转向系统的功能1.1 驾驶者通过方向盘控制转向轮绕主销的转角而实现控制汽车运动方向。

对方向盘的输入有两种方式:对方向盘的角度输入和对方向盘的力输入。

装有动力转向系统的汽车低速行驶时,操作方向盘的力很轻,却要产生很大的方向盘转角输入,汽车的运动方向纯粹是由转向系统各杆件的几何关系所确定。

这时,基本上是角输入。

而在高速行驶时,可能出现方向盘转角很小,汽车上仍作用有一定的侧向惯性力,这时,主要是通过力输入来操纵汽车。

1.2 将整车及轮胎的运动、受力状况反馈给驾驶者。

这种反馈,通常称为路感。

驾驶者可以通过手—---感知方向盘的震动及运转情况、眼睛—---观察汽车运动、身体—---承受到的惯性、耳朵—---听到轮胎在地面滚动的声音来感觉、检测汽车的运动状态,但最重要的的信息来自方向盘反馈给驾驶者的路感,因此良好的路感是优良的操稳性中不可缺少的部分。

反馈分为力反馈和角反馈从转向系统的功能可以得知:人、车通过转向系统组成了人车闭环系统,是驾驶者对汽车操纵控制的一个关键系统。

2 转向系统设计的基本要求转向系是用来保持或者改变汽车行驶方向的机构,在汽车转向行驶时,保证各转向轮之间有协调的转角关系。

转向系的基本要求如下:2.1 汽车转弯时,全部车轮应绕瞬时回转中心(瞬心)旋转,任何车轮不应有侧滑。

不满足这项要求会加剧轮胎磨损,并降低汽车的操作稳定性。

实际上,没有哪一款汽车能完全满足这项要求,只能对转向梯形杆系进行优化,一般在常用转向角内(内轮15°~25°范围)使转向内外轮运动关系逼近上述要求。

2.2 良好的回正性能汽车转向动作完成后,在驾驶者松开方向盘的条件下,转向轮能自动返回到直线行驶位置,并稳定行驶。

转向轮的回正力矩的大小主要由悬架系统所决定的前轮定位参数确定,一般来说,影响汽车回正的因素有:轮胎侧偏特性、主销内倾角、主销后倾角、前轮外倾、转向节上下球节的摩擦损失、转向节臂长、转向系统的逆效率等。

转向系统设计计算报告

目录1.系统概述........................................... 错误!未定义书签。

系统设计说明.................................... 错误!未定义书签。

系统结构及组成.................................. 错误!未定义书签。

系统设计原理及规范.............................. 错误!未定义书签。

2.输入条件........................................... 错误!未定义书签。

标杆车基本参数.................................. 错误!未定义书签。

LF7133确定的整车参数........................... 错误!未定义书签。

3.系统计算及验证..................................... 错误!未定义书签。

方向盘转动圈数.................................. 错误!未定义书签。

齿轮齿条式转向系的角传动比...................... 错误!未定义书签。

车轮实际最大转角................................ 错误!未定义书签。

静态原地转向阻力矩.............................. 错误!未定义书签。

静态原地转向时作用于转向盘的力.................. 错误!未定义书签。

最小转弯半径的校核.............................. 错误!未定义书签。

4.总结............................................... 错误!未定义书签。

参考文献.............................................. 错误!未定义书签。

转向系统设计计算书

G1=1070×9.8 P=230kPa 最后求得Mr=522429N.mm 即522.429N.m

作用在转向盘上的手力可用下式得出:

Fh=

其中:Fh——作用在转向盘上的手力,N;

iw——转向系角传动比;

R——转向盘半径;

η——转向系效率取0.75;

最后求得:Fh=148N(不带助力时转向力)根据法规GB17675-1999《汽车转向系基本要求》中的规定,不带助力转向时,按规定的转向作用在方向盘的手力应小于245N, <245N,因此方向盘的手力满足法规要求。

最后求得:i0ω=24.6(光洋转向优化前)

光洋:i0ω=25.5,恒隆:i0ω=24(转向优化后)

3.3转向系的力传动比计算

精确的计算出转向阻力矩是很困难的,目前常用经验公式如下:

Mr=

式中:Mr——在沥青或混凝土路面上的原地转向阻力矩;

f——轮胎与地面间的滑动摩擦系数,取0.7;

G1——转向轴负荷;

5参考文献∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙8

1.系统概述

本系统的设计计算依据来自K1项目中的CC6460K/CC6460KY的整车设计任务书。根据公司CC6460K/CC6460KY车型设计开发要求规定,本车型的转向系统在参考原车的基础上进行匹配设计开发。

2转向系统设计依据的整车参数计设计要求∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙2

3转向系统设计过程∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙2

某客车转向系统匹配计算报告

XXXXXXX转向系统计算书编制:审核:批准:前言XXXXXXXXXXXXXXXXXX市场的需求而开发的旅游客车。

转向系统设计既要满足整车设计要求,又要遵循以下原则:1.尽可能采用通用件,提高零部件的通用性;2.系统良好的可靠性、操纵性;3.系统及零部件调整及维修的便利性。

1、输入数据前轴负荷:N G 441008.945001=⨯≤。

转向器参数:转向泵参数:发动机参数:2、根据原地转向阻力矩R M 选择转向器根据半经验公式,原地转向阻力矩可由下式计算:PG f M R 313=--------------公式1 式中:R M 车轮转向阻力矩Nm ;f 轮胎与地面的滑动磨擦系数,一般取f =0.7; 1G 前轴负荷(N );P 前轮气压(MPa)(双钱轮胎气压830kPa ); 代入数据得:Nm M R 90.237183.04410037.03==转向器最大输出扭矩K M 选取时,要满足R K M M ≥,一般取Nm M M R K 9.211712.1=≥,这样可以较好发挥转向器的效率,并保持液压系统有一个良好的工况。

2.1原地转向时作用在转向盘上的手力如果忽略摩擦损失,根据能量守恒原理,h R M M 2为:+==sg w h R i d d M M ηβϕ0 -----------------公式2 式中:h M 为作用在转向盘上的力矩;0w i 为转向系角传动比;+sg η为转向器正效率,取0.85。

0w i 又由转向器角传动比w i 和转向传动机构角传动比'w i 所组成,其中27.23=w i 、12'w L L i =。

1L 为垂臂长210mm ,2L 为转向节臂长234mm 。

作用在转向盘上的手力h F 为:swhh D M F 2= -----------------公式3 式中:sw D 为转向盘直径。

将公式2代入公式3后得到: N i L D L M F sg w sw R h 795x 14.0x 0.850.45x 0.23421x 2371.9x 0.2221===+η按上式计算出的作用力超出了人的正常体力范围,但采用动力转向即可解决这一问题。

汽车转向系统总结报告

汽车转向系统总结报告第一篇:汽车转向系统总结报告汽车转向系统总结报告本节课首先讲述了转向系概述,包括其定义、功用、分类、组成、转向理论。

一、定义驾驶员用来改变或恢复汽车行驶方向的机构称为汽车转向系统。

改变或恢复行驶方向的方法是,驾驶员通过一套专设的机构,使汽车的转向桥上的车轮相对于汽车纵轴线偏转一定角度。

二、功用遵从驾驶员的操纵,改变汽车行驶方向,并和汽车行驶系共同保证汽车机动灵活、稳定安全地行驶。

三、分类机械转向系:以驾驶员施加于转向盘上的体力为转向能源。

动力转向系:兼用驾驶员体力和发动机部分动力为转向能源。

转向装置的作用有三点:1、增大驾驶员作用力2、改变运动方向3、把转动变为摆动接着讲述了转向器的作用及要求、分类、结构。

作用:改变力的传递方向和大小,并获得所要求的摆动速度和角度,进而通过传动机构带动转向车轮偏转。

要求: 省力、灵活稳定传给转向器的反冲力尽可能小,又能自动回正有间隙调整装置,保证自由行程在规定范围分类:蜗杆齿扇式转向器,循环球式转向器,蜗杆曲柄双销式转向器,齿轮齿条转向器。

重点讲述了转向器的工作原理!转向系统的设计、制造所需知识包含在哪些课程中呢?机械原理机械制造基础机械设计机械制造工程学高等数学等等等可见转向系统的设计极其制造需要依赖很多门课程的知识,同时也反应了转向系统是很复杂的,想要完成好转向系统的设计、制造,不是一件容易的事情,需要广阔的知识涉猎,才能又完成这项任务资格!对于未来的转向系统又有如何的发展趋势呢?传统的汽车转向系统是机械式的转向系统,汽车的转向由驾驶员控制方向盘,通过转向器等一系列机械转向部件实现车轮的偏转,从而实现转向。

对于未来汽车的转向系统,动力转向是发展方向。

动力转向主要是从减轻驾驶员疲劳,提高操作轻便性和稳定性出发。

动力转向有3种形式:整体式,半分置式及联阀式动力转向结构。

目前3种形式各有特点,发现较快,整体式多用于前桥负荷3~8t汽车。

从发展趋势上看,国外整体式转向器发展较快,而整体式转向器中转阀结构是目前发展方向。

转向系统计算报告

目录1.概述 (1)1.1任务来源 (1)1.2转向系统基本介绍 (1)1.3转向系统结构简图 (1)2.转向系统相关参数 (1)3.最小转弯半径 (2)4.转向系传动比的计算 (3)5.转向系载荷的确定 (3)5.1原地转向阻力矩M (3)r5.2车轮回正阻力矩Ms (3)F (3)5.3作用在转向盘上的力k6.转向管柱布置的校核 (4)6.1转向管柱布置角度的测量 (4)6.2转向管柱角速度及力矩波动计算 (4)6.3转向管柱固有频率要求 (7)7.结论 (7)参考文献.................................................... 错误!未定义书签。

1.概述1.1任务来源根据6430车型设计开发协议书, 6430项目是一款全新开发的车型,需对转向系统进行设计计算。

1.2转向系统基本介绍转向管柱为角度不可调式管柱,转向机采用结构简单、布置容易的齿轮齿条式转向机。

转向盘采用软发泡三辐式,轮辐中间有一块大盖板,打开时可拆装调整转向盘。

1.3转向系统结构简图2.转向系统相关参数轮胎规格为185R14LT ,层级为8。

轮辋偏置距为+45mm ,负荷下静半径为304㎜,滚动半径约317mm ,满载下前胎充气压力240KPa 。

3.最小转弯半径汽车的最小转弯半径是汽车在转向轮处于最大转角条件下以低速转弯时前外轮中心与地面接触点的轨迹构成圆周半径,它在汽车转向角达到最大时取得。

转弯半径越小,则汽车转向所需场地就愈小,汽车的机动性就越好。

为了避免在汽车转向时产生的路面对汽车行驶的附加阻力和轮胎过快磨损,要求转向系能保证在汽车转向时,所有车轮应绕瞬时转向中心作纯滚动。

此时,内转向轮偏转角β应大于外转向轮偏转角α,在车轮为绝对刚体的假设条件下,角α与β的理想关系式应是:L ctg ctg K+=βα式中:K —两侧主销轴线与地面相交点之间的距离; L —轴距。

3.1按外轮最大转角C LR +=αsin 1 =5194.9(mm ) 3.2按内轮最大转角C KL K L R +++=21222]tan 2)sin [(ββ=5912.3(mm )取221min R R R +==5553.6mm 所以最小转弯半径约为5.6m 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

GA6420SE4轻型客车转向系统设计计算报告

QY—GA6420SE4—SS2011—004

编制

校对

审核

批准

广汽吉奥汽车研究院

2011年02 月

6420车型转向系统匹配计算书

6420转向系统由方向盘、转向上轴、转向下轴、转向护套、齿轮齿条式转向器、转向横拉杆及其紧固件组成,为了防止汽车正面与其他物体冲撞时转向系部件伤害驾驶员,在转向传动轴上设置有溃缩吸能机构。

转向器也是采用广泛使用的齿轮齿条式转向器。

与转向系统相关的整车参数

相关项目 参数值 数据来源

轴距L (mm ) 2700 GA6420配置表 轮距K (mm )

1385

GA6420配置表

最大前轴荷(kg ) 688(半载状态下) GA6420轴荷分配测量表 方向盘外径(mm ) 378.8 GA6420总布置图参数 内轮最大转角(deg ) 38.267 悬架提供 外轮最大转角(deg ) 31.233 悬架提供 主销距K

1355.5 数模测量 偏置距C (mm ) -18.35 数模测量 转向机传动比i 34.4 供应商提供 最小转弯半径(m)

5.2m

GA6420配置表

一)最小转弯半径计算

1.1.1按外轮最大转角

C L R +=max 0min sin /1θ=2700/sin31.233=5188.69mm 1.1.2按内轮最大转角

()C tg KL K L R +++=

°267.38/2°267.38sin /222min =5495.76mm

取()2/min 2min 1min R R R +==(5188.69+5495.76)/2=5342.27mm 最小转弯半径5.342m.。

上述计算是按照龙创提供的车轮最大转角计算结果。

转向机行程是否改变以得到更合理的最小转弯半径,需要进一步做计算和动态分析; 1.2根据DMU 分析 内外轮最大转角为:内轮最大转角37.519deg 外轮最大转角33.552deg 根据上述计算公式:

C L R +=max 0min sin /1θ=2700/sin33.552=4866.816mm

()C tg KL K L R +++=

°519.37/2°519.37sin /222min =5577.423mm

取()2/min 2min 1min R R R +==(4866.816+5577.423)/2=5222.12mm 1.3根据整车转角实测结果内轮最大转角34.5deg 外轮最大转角38deg 根据上述计算公式:

C L R +=max 0min sin /1θ=2700/sin34.5=4748.547mm

()C tg KL K L R +++=

°38/2°38sin /222min =5524.551mm

取()2/min 2min 1min R R R +==(4866.816+5577.423)/2=5136.549mm 1.4结果对比及计算小结 1.4.1根据DMU 结果及五菱荣光的实测结果,我们可以判定龙创

提供的内外轮最大转角偏差过大;

1.4.2在试制试验所所测的数据,也存在一定偏差,但是与DMU 仿真的结果比较靠近。

1.4.3 建议按照DMU 分析所得最大内外轮转角进行计算。

最小转弯半径也按照DMU 分析所得进行。

1.4.4 6420车型最小转弯半径为:522

2.12mm ,同时该结果也非常靠近整车转弯半径目标5.2m 。

二)转向管柱和转向万向节的计算

2.1:转向柱管带万向节总成传动效率的计算

影响转向管柱带万向节总成效率的因素有两个转向万向节及管柱上两个轴承共四个摩擦副

十字轴式万向节传动轴的传动效率与两轴的轴间角、十字轴支承的结构和材料、加工和装配精度以及润滑条件等有关,近似的可以按下式计算:

η=1- d μ(2tan(β/2)+tan(β))/R π 以上两式中:

d ——十字轴轴颈的直径,按8mm 计算

R ——十字轴中心至轴颈支承长度中点的距离,按16mm 计算 μ——十字轴轴颈与轴承的摩擦系数,按0.15计算 上述公式计算出来的各个十字叉万向节的传动效率分别为:(其中上万向节夹角25.961°下万向节夹角24.81°)上下万向节对应的效率为 η1=0.983

龙创提供

DMU 分析 整车实测 最大内/外轮转角(deg ) 38.267/31.233 37.519/33.552 38/34.5 最小转弯半径(m )

5.342

5.222

5.137

η2=0.984

转向管柱两个轴承处的传动效率η3=η4=0.98 故转向管柱带万向节总成的总的传动效率为:

4321ηηηηη⨯⨯⨯==0.983×0.984×0.98×0.98=0.929

2.2 相位角的计算

根据坐标点,建立管柱骨架图

A 管柱芯轴端面中心(520.017,-324,618.762)

B 上万向节叉中心点(133.318,-324,357.283)

C 下万向节叉中心点(-75.618,-182.603,47.95)

D 转向机输入轴上任意一点(-80.971,-178.984,22.766)

A B C 三点所决定的平面与 B C D 三点所取决的平面夹角为78.7deg 。

计算可知相位角为 0

7.78=α 波动最小。

6420管柱为角度可调,其调节角度为0deg~-3deg ,其设计位置在其上极限,若想获得各个调节位置相对最小的波动量,需要按照管柱调节至-1.5deg 的位置来确定相位角。

操作步骤如下:

1.管柱上万向节点及管柱轴线绕管柱旋转中心往下调节1.5deg

2.以旋转1.5deg 后的管柱轴线及上万向节点,重新构架管柱骨架图

3.根据重新建立的骨架图,测量A BC 三点所决定的平面与B C D 点所在平面的夹角。

测量结果:75.901deg 。

则相位角按照75.901deg 可得最小的力矩波动。

2.3力矩波动计算

管柱轴线(直线AB )与中间轴轴线(直线BC )夹角25.961deg

中间轴轴线(直线BC )与转向机输入轴轴线(直线CD )夹角24.81deg 则等效夹角6.781.24961.252222211

=-=-=

θθθdeg

则力矩波动量[]1cos 1cos 1

---=θθ

λ=1.76%

力矩波动量一般在接受范围在5%以内。

λ=1.76%<5%。

力矩波动量在接受范围内。

三)转向机计算

6420转向机的参数(待定)

转向机传动比i=34.4

3.1 原地转向最大阻力矩的计算

转向时驾驶员作用到转向盘上的手力与转向轮在地面上回转时产生的转向阻力矩有关。

影响原地转向阻力矩的主要因素有转向轴的负荷、轮胎与地面之间的滑动摩擦系数和轮胎气压。

计算公式如下:

M r =f(G 13/P)1/2

/3

其中:

M r ——在沥青或混凝土路面上的原地转向阻力矩,N.mm f ——轮胎与地面间的滑动摩擦系数,取0.7

G 1——转向轴负荷,N 半载状态下,前轴载荷最大688×9.8N P ——轮胎气压,Mpa

因此

M r=0.7((688×9.8)3/0.24) 1/2/3=263689N.mm

3.2半载状态下,原地转向时作用在齿条上的力

Fn = M r/(L1×ηT)

M r——原地转向最大阻力距

L1——齿条到主销的力臂距离

ηT——梯形机构正效率,此效率一般在0.9左右

在6420车型中

L1=126mm

因此换算到转向机出口点处的力为

Fn = 263689/(126×0.9)=2325.3 N,为原地转向时转向机应输出的力。

3.3 原地打方向盘,作用在转向盘上最大手力F计算

根据齿条力Fn=2×F×η×R×3.14/I

F=Fn×i/(2×R×3.14×η)

其中R为方向盘半径(单位mm)

i为传动比(单位mm/rev)

η为两个十字轴及管柱两个轴承传动效率η=0.929(2.1已经对此计算过)

Fn=2325.3N(3.2计算结果)

则方向盘原地转向最大手力F=72.13N< 245 N

满足GB 17675-1999规定。

注: GB 17675-1999 3.9款对转向力做如下要求:以10km/h车速、24m转弯直径前行转弯时,不带助力时转向力应小于245 N,带助力转向但助力转向失效时,其转向力应小于588 N,机动动作时间正常情况下不得大于4s,带助力转向但助力失效时不得大于6s。

左右两个方向都要试验。

该方向盘手力是按照汽车在静止时原地转向的阻力距计算。

对于一般常用车辆并不要求原地转向,只要求汽车在行驶在行驶中的转向力,而GB 17675-1999所规定的也是按照行驶中的汽车做了方向盘手力的规定。

原地转向所需的力矩比行驶中所需的转向力矩的2-3倍,因此按照原地转向的手力校核,是满足要求的

四)转向系统NVH 的注意点

一般对于转向管柱的振动频率整车状态的要求是保证其频率在发动机怠速振动频率以上,管柱在整车状态下设计频率应该在35HZ以上。