第五章含钒铁水炼钢工艺及钢渣(钒渣)提钒资料

钒的基础知识(课堂PPT)

1994年攀钢开发了用煤气还原多钒酸铵制取V2O3技术,获国家 发明专利。

1995年,攀钢将雾化提钒改为转炉提钒,建成两座120吨提钒炉, 设计能力11万t/a钒渣。

1998年攀钢从德国引进设备,建成了年产2400tV2O3的车间。 后扩建为5150t/a。同时,进行了V2O3冶炼高钒铁的试验。西昌分 公司建成年产1200t五氧化二钒生产车间。同时,攀钢钒渣产量达到 并超过了设计能力,创下历史最高水平。

6

在19世纪末20世纪初,俄罗斯开始利用碳还原法还原铁和钒氧化物,首 次制备出钒铁合金(含V35%~40%)。1902~1903年俄罗斯进行了铝热 法制取钒铁的试验。

1927年,美国的马尔登和赖奇用金属钙还原五氧化二钒(V2O5),第 一次制得了含钒99.3%~99.8%的可锻性金属钒。

19世纪末,研究还发现了钒在钢中能显著改善钢材的机械性能,从而 使钒在工业上才得到广泛应用。至20世纪初,人们开始大量开采钒矿。

转炉提钒

1

教学内容:

第一章 钒的基础知识(6学时) 第二章 转炉提钒基本原理(4学时) 第三章 提取钒渣方法(2学时) 第四章 攀钢转炉提钒工艺(8学时) 第五章 含钒铁水炼钢工艺及含钒钢渣提钒 方法与工艺(8学时)

2

第一章 钒的基础知识

73 23 9

教学要求: 1、了解钒制备的发展史

钒及其化合物的用途。 2、掌握钒矿物及其主要性质

1830年,瑞典化学家尼尔斯·格·塞夫斯特姆用矿石炼生铁时, 分离出一种新元素,由于其化合物具有绚丽的颜色,以希腊神话中 美丽女神娃娜迪斯(Vanadis)的名字命名为钒(Vanadium)。同年, 德国化学家沃勒尔证明,Vanadium与早期德尔·里奥发现的红色 素是同一种元素──钒。

钒及钒生产工艺.doc

钒及钒生产工艺第一章钒的性质及应用一、钒的性质:钒是一种十分重要的战略物资,在钢铁、电子、化工、宇航、原子能、航海、建筑、体育、医疗、电源、陶瓷等在国民经济和国防中占有十分重要的位置。

常温下钒的化学性质较稳定,但在高温下能与碳、硅、氮、氧、硫、氯、溴等大部分非金属元素生成化合物。

例如:钒在空气中加热至不同温度时可生成不同的钒氧化物。

在180℃下,钒与氯作用生成四氯化钒(VCl4);当温度超过800℃时,钒与氮反应生成氮化钒(VN);在800~1000℃时,钒与碳生成碳化钒(VC)。

钒具有较好的耐腐蚀性能,能耐淡水和海水的侵蚀,亦能耐氢氟酸以外的非氧化性酸(如盐酸、稀硫酸)和碱溶液的侵蚀,但能被氧化性酸(浓硫酸、浓氯酸、硝酸和王水)溶解。

在空气中,熔融的碱、碱金属碳酸盐可将金属钒溶解而生成相应的钒酸盐。

此外,钒亦具有一定的耐液态金属和合金(钠、铅、铋等)的腐蚀能力。

钒有多种氧化物。

V2O3和V2O4之间,存在着可用通式V n O2n-1(3≤n≤9)表示的同族氧化物,在V2O4到V2O5之间,已知有V3O5、V3O7、V4O7、V4O9、V5O9、V6O11、V6O13等氧化物。

工业上钒氧化物主要是以V2O5、V2O4和V2O3形式存在,特别是V2O5和生产尤为重要。

它们的主要性质列于下表:二、钒的应用三、五氧化二钒的性质V2O5是一种无味、无嗅、有毒的橙黄色或红棕色的粉末,微溶于水(质量浓度约为0.07g/L),溶液呈黄色。

它在约670℃熔融,冷却时结晶成黑紫色正交晶系的针状晶体,它的结晶热很大,当迅速结晶时会因灼热而发光。

V2O5是两性氧化物,但主要呈酸性。

当溶解在极浓的NaOH中时,得到一种含有八面体钒酸根离子VO43-的无色溶液。

它与Na2CO3一起共熔得到不同的可溶性钒酸钠。

第二章五氧化二钒生产工艺方法概述五氧化二钒生产工艺大致历经了70年,通过几代人的不断总结、探讨,已初步形成了不同的生产工艺模式。

钒及钒生产工艺

钒及钒生产工艺钒及钒生产工艺第一章钒的性质及应用一、钒的性质:钒是一种十分重要的战略物资,在钢铁、电子、化工、宇航、原子能、航海、建筑、体育、医疗、电源、陶瓷等在国民经济和国防中占有十分重要的位置。

常温下钒的化学性质较稳定,但在高温下能与碳、硅、氮、氧、硫、氯、溴等大部分非金属元素生成化合物。

例如:钒在空气中加热至不同温度时可生成不同的钒氧化物。

在180C下,钒与氯作用生成四氯化钒(VC14);当温度超过800C时,钒与氮反应生成氮化钒(VN;在800〜1000 C时,钒与碳生成碳化钒(VQ。

钒具有较好的耐腐蚀性能,能耐淡水和海水的侵蚀,亦能耐氢氟酸以外的非氧化性酸(如盐酸、稀硫酸)和碱溶液的侵蚀,但能被氧化性酸(浓硫酸、浓氯酸、硝酸和王水)溶解。

在空气中,熔融的碱、碱金属碳酸盐可将金属钒溶解而生成相应的钒酸盐。

此外,钒亦具有一定的耐液态金属和合金(钠、铅、铋等)的腐蚀能力。

钒有多种氧化物。

和MC4之间,存在着可用通式VO n-i(3 <n W9)表示的同族氧化物,在V2O到V2O之间,已知有VO、VO、VO、VO、V5O、V6O i、V6O3等氧化物。

工业上钒氧化物主要是以V2O、V2C4和V2Q形式存在,特别是V2Q和生产尤为重要。

它们的主要性质列于下表:二、钒的应用三、五氧化二钒的性质V2Q是一种无味、无嗅、有毒的橙黄色或红棕色的粉末,微溶于水(质量浓度约为0.07g/L ),溶液呈黄色。

它在约670C熔融,冷却时结晶成黑紫色正交晶系的针状晶体,它的结晶热很大,当迅速结晶时会因灼热而发光。

V2O是两性氧化物,但主要呈酸性。

当溶解在极浓的NaOF中时,得到一种含有八面体钒酸根离子VQ3-的无色溶液。

它与NaCQ—起共熔得到不同的可溶性钒酸钠。

第二章五氧化二钒生产工艺方法概述五氧化二钒生产工艺大致历经了70年,通过几代人的不断总结、探讨,已初步形成了不同的生产工艺模式。

一、五氧化二钒生产工艺方法:五氧化二钒生产按冶炼方法不同可分为火法与湿法冶金:1、火法冶金:将含钒钛磁铁矿经过火法冶金处理后得到含钒铁水,再从铁水氧化出钒渣,使钒得到富集后再使用。

5.1钒渣

第五章钒材料制备原理及主要工艺5.1 钒渣5.1.1 钒渣的生产原理世界上钒铁磁铁矿冶炼,主要是用回转窑-电炉或用高炉,冶炼出含钒铁水。

含钒铁水提钒的主要任务有三:一是把含钒铁水吹炼成高含碳量的满足下一步炼钢的要求的半钢;二是最大限度地把铁水中的钒氧化进入钒渣;三是通过提钒得到适合于下一步提取V 2O 5要求的钒渣。

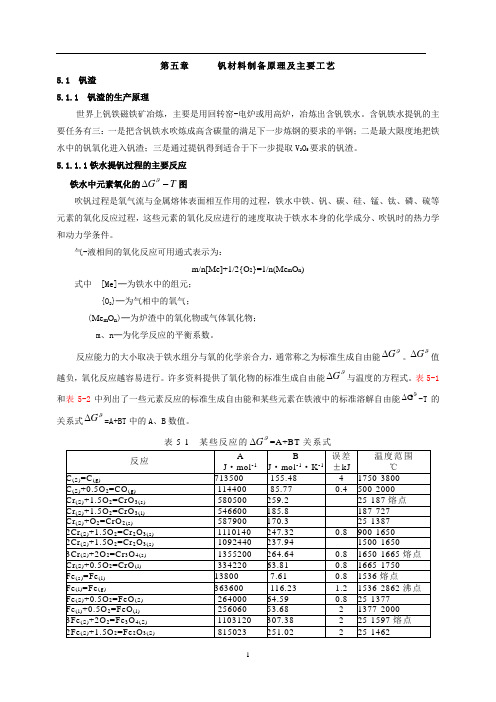

5.1.1.1铁水提钒过程的主要反应 铁水中元素氧化的T G -∆ϑ图吹钒过程是氧气流与金属熔体表面相互作用的过程,铁水中铁、钒、碳、硅、锰、钛、磷、硫等元素的氧化反应过程,这些元素的氧化反应进行的速度取决于铁水本身的化学成分、吹钒时的热力学和动力学条件。

气-液相间的氧化反应可用通式表示为:m/n[Me]+1/2{O 2}=1/n(Me m O n )式中 [Me]─为铁水中的组元; {O 2}─为气相中的氧气;(Me m O n )─为炉渣中的氧化物或气体氧化物; m 、n ─为化学反应的平衡系数。

反应能力的大小取决于铁水组分与氧的化学亲合力,通常称之为标准生成自由能ϑG ∆。

ϑG ∆值越负,氧化反应越容易进行。

许多资料提供了氧化物的标准生成自由能ϑG ∆与温度的方程式。

表5-1和表5-2中列出了一些元素反应的标准生成自由能和某些元素在铁液中的标准溶解自由能ϑ∆G -T 的关系式ϑG ∆=A+BT 中的A 、B 数值。

表5-1 某些反应的ϑG ∆=A+BT 关系式表5-2 某些元素在铁液中的标准溶解自由能(ϑG ∆=A+BT)注:以1%溶液为标准态,γ°I 为活度系数。

图5-1示出了铁水中各元素与氧生成氧化物的标准生成自由能ϑG ∆与温度T 的关系曲线。

图5-1 铁水中元素氧化的ϑG ∆-T 图由图5-1可见,在铁水中各元素原始活度相等和不存在动力学困难的情况下,各元素氧化的情况。

钛的氧化优先,硅和钒的氧化较慢。

同时,从图中还可以求出标准状态下铁水中某元素与碳的氧化顺序交换的温度──选择性氧化的转化温度T 转 (P CO =0.1MPa 下被固体碳还原的初始温度)。

第五章含钒铁水炼钢工艺及钢渣钒渣提钒ppt课件

V2O5-Na2CO3相图

(二)用钒渣生产V2O5工艺 钒渣生产V2O5的工艺流程:主要有原料预处理、氧化焙烧、

熟料浸出、沉钒及熔化五个工序。

1、原料预处理 定义:就是将钒渣破碎到一定粒度后再与一定比例的钠盐添

加剂混合均匀的过程。包括钒渣破碎、球磨、除铁、配料(配入 添加剂)、混料等。

⑴ 原料预处理的工艺 ① 钒渣的破碎

⑶渣料加入时间和炉渣的控制 攀钢渣料一般分两批加入,第一批占总渣料的60%以上,其余在第二批

分小批加入。如拉碳后需调整炉渣或炉温,则再加入第三批渣料。 ①渣料加入时间

第一批渣料在兑铁前或开吹时加入,包括石灰、镁质材料和酸性材料。 第二批渣料在第一批渣料化好、化透后分小批量多次加入(每次不超过 0.5吨),这样有利于石灰熔化,避免炉渣“返干”,同时还可以较好控制 炉内泡沫渣,防止喷溅和溢渣,在吹炼终点前3~5min全部加完。 第三批渣料是否加入,根据拉碳后硫、磷去除情况而定。 注意:无论加几批渣料或加多少渣料,都必须保证终点炉渣化好,确 保渣料的有效利用。

产生的磷氧化物放出,在还原期加入钒渣、碎焦和粉状硅铁, 钒氧化物由碳和硅还原,最终脱氧由硅钙合金和铝进行,这 种方法会造成还原期钢渣碱度降低(还原后渣中SiO2增加)和 氧化性(因为钒渣中氧化铁高)提高,钢中金属夹杂物增加。

②在盛钢桶中加入混合物——此方法最好 在出钢时将钒渣和还原剂组成的混合物(钒渣粉+硅铁粉 或铝粉制成块)倒入盛钢桶,可避免钢脱氧时造成烧损。混 合物之间的相互作用就可达到合金化的目的。 钢水使钒氧化物发生热还原反应,还原出的钒进入钢水 中,钒还原率可达60~80%。 攀 钢 用 钒 渣 +FeSi75+ 萤 石 粉 制 成 混 合 物 , 比 例 100:30:5,加水玻璃作粘结剂,压制成块,干燥后使用。生 产出了09V、22MnSiV、16MnSiVN等钢种。

钒铁冶炼(钒渣-五氧化二钒-三氧化二钒-金属钒-钒铁-钒铝合金-碳氮化钒-钒电池)资料

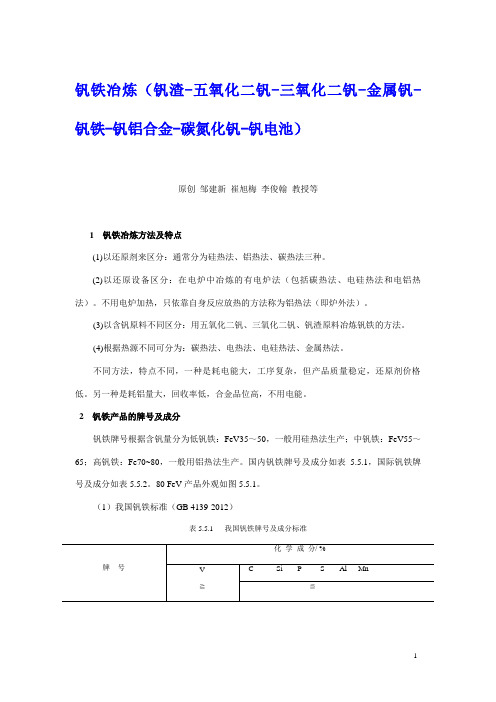

钒铁冶炼(钒渣-五氧化二钒-三氧化二钒-金属钒-钒铁-钒铝合金-碳氮化钒-钒电池)原创邹建新崔旭梅李俊翰教授等1 钒铁冶炼方法及特点(1)以还原剂来区分:通常分为硅热法、铝热法、碳热法三种。

(2)以还原设备区分:在电炉中冶炼的有电炉法(包括碳热法、电硅热法和电铝热法)。

不用电炉加热,只依靠自身反应放热的方法称为铝热法(即炉外法)。

(3)以含钒原料不同区分:用五氧化二钒、三氧化二钒、钒渣原料冶炼钒铁的方法。

(4)根据热源不同可分为:碳热法、电热法、电硅热法、金属热法。

不同方法,特点不同,一种是耗电能大,工序复杂,但产品质量稳定,还原剂价格低。

另一种是耗铝量大,回收率低,合金品位高,不用电能。

2 钒铁产品的牌号及成分钒铁牌号根据含钒量分为低钒铁:FeV35~50,一般用硅热法生产;中钒铁:FeV55~65;高钒铁:Fe70~80,一般用铝热法生产。

国内钒铁牌号及成分如表5.5.1,国际钒铁牌号及成分如表5.5.2。

80 FeV产品外观如图5.5.1。

(1)我国钒铁标准(GB 4139-2012)表5.5.1 我国钒铁牌号及成分标准表5.5.2 国际钒铁牌号及成分标准图5.5.1 80 FeV产品外观图5.5.2 冶炼钒铁的电弧炉3 金属热法冶炼钒铁的原理金属热法冶炼铁合金一般是用比较活泼的金属去还原比较不活泼的金属氧化物,并获得该金属与铁熔于一起,从而生成铁合金。

主要反应原理为:Me x O y+Al─→Al2O3+Me ϑH(Al)=Q kJ/mol∆298Me x O y+Si─→SiO2+Me ϑH(Si)=Q kJ/mol∆298Me x O y+Mg─→MgO+Me ϑH(Mg)=Q kJ/mol∆298Me x O y+Ca─→CaO+Me ϑH(Ca)=Q kJ/mol∆298上述Q值等于-301.39kJ时,该反应式能自发进行,反应放热能达到使炉料熔化、反应、渣铁分离的程度。

当然,要使Me的收率达到高的指标,这个值不一定是最佳的。

钒及钒生产工艺

钒及钒生产工艺第一章钒的性质及应用一、钒的性质:钒是一种十分重要的战略物资,在钢铁、电子、化工、宇航、原子能、航海、建筑、体育、医疗、电源、陶瓷等在国民经济和国防中占有十分重要的位置。

常温下钒的化学性质较稳定,但在高温下能与碳、硅、氮、氧、硫、氯、溴等大部分非金属元素生成化合物。

例如:钒在空气中加热至不同温度时可生成不同的钒氧化物。

在180℃下,钒与氯作用生成四氯化钒(VCl4);当温度超过800℃时,钒与氮反应生成氮化钒(VN);在800~1000℃时,钒与碳生成碳化钒(VC)。

钒具有较好的耐腐蚀性能,能耐淡水和海水的侵蚀,亦能耐氢氟酸以外的非氧化性酸(如盐酸、稀硫酸)和碱溶液的侵蚀,但能被氧化性酸(浓硫酸、浓氯酸、硝酸和王水)溶解。

在空气中,熔融的碱、碱金属碳酸盐可将金属钒溶解而生成相应的钒酸盐。

此外,钒亦具有一定的耐液态金属和合金(钠、铅、铋等)的腐蚀能力。

钒有多种氧化物。

V2O3和V2O4之间,存在着可用通式V n O2n-1(3≤n≤9)表示的同族氧化物,在V2O4到V2O5之间,已知有V3O5、V3O7、V4O7、V4O9、V5O9、V6O11、V6O13等氧化物。

工业上钒氧化物主要是以V2O5、V2O4和V2O3形式存在,特别是V2O5和生产尤为重要。

它们的主要性质列于下表:二、钒的应用三、五氧化二钒的性质V2O5是一种无味、无嗅、有毒的橙黄色或红棕色的粉末,微溶于水(质量浓度约为L),溶液呈黄色。

它在约670℃熔融,冷却时结晶成黑紫色正交晶系的针状晶体,它的结晶热很大,当迅速结晶时会因灼热而发光。

V2O5是两性氧化物,但主要呈酸性。

当溶解在极浓的NaOH 中时,得到一种含有八面体钒酸根离子VO43-的无色溶液。

它与Na2CO3一起共熔得到不同的可溶性钒酸钠。

第二章五氧化二钒生产工艺方法概述五氧化二钒生产工艺大致历经了70年,通过几代人的不断总结、探讨,已初步形成了不同的生产工艺模式。

钒材料制备原理及主要工艺

第五章钒材料制备原理及主要工艺5.1 钒渣5.1.1 钒渣的生产原理世界上钒铁磁铁矿冶炼,主要是用回转窑-电炉或用高炉,冶炼出含钒铁水。

含钒铁水提钒的主要任务有三:一是把含钒铁水吹炼成高含碳量的满足下一步炼钢的要求的半钢;二是最大限度地把铁水中的钒氧化进入钒渣;三是通过提钒得到适合于下一步提取V 2O 5要求的钒渣。

5.1.1.1铁水提钒过程的主要反应 铁水中元素氧化的T G -∆ϑ图吹钒过程是氧气流与金属熔体表面相互作用的过程,铁水中铁、钒、碳、硅、锰、钛、磷、硫等元素的氧化反应过程,这些元素的氧化反应进行的速度取决于铁水本身的化学成分、吹钒时的热力学和动力学条件。

气-液相间的氧化反应可用通式表示为:m/n[Me]+1/2{O 2}=1/n(Me m O n )式中 [Me]─为铁水中的组元; {O 2}─为气相中的氧气;(Me m O n )─为炉渣中的氧化物或气体氧化物; m 、n ─为化学反应的平衡系数。

反应能力的大小取决于铁水组分与氧的化学亲合力,通常称之为标准生成自由能ϑG ∆。

ϑG ∆值越负,氧化反应越容易进行。

许多资料提供了氧化物的标准生成自由能ϑG ∆与温度的方程式。

表5-1和表5-2中列出了一些元素反应的标准生成自由能和某些元素在铁液中的标准溶解自由能ϑ∆G -T 的关系式ϑG ∆=A+BT 中的A 、B 数值。

表5-1 某些反应的ϑG ∆=A+BT 关系式表5-2 某些元素在铁液中的标准溶解自由能(ϑG ∆=A+BT)注:以1%溶液为标准态,γ°I 为活度系数。

图5-1示出了铁水中各元素与氧生成氧化物的标准生成自由能ϑG ∆与温度T 的关系曲线。

图5-1 铁水中元素氧化的ϑG ∆-T图由图5-1可见,在铁水中各元素原始活度相等和不存在动力学困难的情况下,各元素氧化的情况。

钛的氧化优先,硅和钒的氧化较慢。

同时,从图中还可以求出标准状态下铁水中某元素与碳的氧化顺序交换的温度──选择性氧化的转化温度T 转 (P CO =0.1MPa 下被固体碳还原的初始温度)。

含钒钢渣提钒研究背景、意义、目的与方法研究

含钒钢渣提钒研究背景、意义、目的与方法研究1钒化合物性质及其应用 (1)2钒资源在我国的分布情况 (2)3 提钒工艺的发展 (3)4现行含钒钢渣提钒方法简述 (3)4.1 酸浸-碱溶法 (3)4.2 钠化焙烧提钒法 (4)4.3 钙化焙烧提钒法 (4)4.4 溶剂萃取法 (4)4.5 离子交换提钒法 (5)5研究目的和意义 (5)5.1 目的 (5)5.2 意义 (6)1钒化合物性质及其应用如果说钢是虎,那么钒就是翼,钢含钒犹如虎添翼。

只需在钢中加入百分之几的钒,就能使钢的弹性、强度大增,抗磨损和抗爆裂性极好,既耐高温又抗奇寒,难怪在汽车、航空、铁路、电子技术、国防工业等部门,到处可见到钒的踪迹。

此外,钒的氧化物已成为化学工业中最佳催化剂之一,有“化学面包”之称。

主要用于制造高速切削钢及其他合金钢和催化剂。

把钒掺进钢里,可以制成钒钢。

钒钢比普通钢结构更紧密,韧性、弹性与机械强度更高。

钒钢制的穿甲弹,能够射穿40厘米厚的钢板。

但是,在钢铁工业上,并不是把纯的金属钒加到钢铁中制成钒钢,而是直接采用含钒的铁矿炼成钒钢。

钒的盐类的颜色真是五光十色,有绿的、红的、黑的、黄的,绿的碧如翡翠,黑的犹如浓墨。

如二价钒盐常呈紫色;三价钒盐呈绿色,四价钒盐呈浅蓝色,四价钒的碱性衍生物常是棕色或黑色,而五氧化二钒则是红色的。

这些色彩缤纷的钒的化合物,被制成鲜艳的颜料:把它们加到玻璃中,制成彩色玻璃,也可以用来制造各种墨水。

五氧化二钒的半导体性质的发现和其在光学工业中作为抗静电涂层的应用,为它的研究开辟了新纪元。

近年来,对作为功能材料的五氧化二钒的研究已经受到了广泛的重视,它的溶胶—凝胶制备技术也取得了鼓舞人心的进步。

具有层状结构的五氧化二钒凝胶膜显示出有趣的电子、离子和电化学性质,此外,五氧化二钒还具有光电导性质。

根据这些性质开展的应用研究也取得了长足的进步,例如,五氧化二钒可作为普通离子吸收基质材料、湿敏传感器、微电池、电致变色材料, 智能窗、热辐射检测材料或光学记忆材料等。

钒及钒生产工艺

钒及钒生产工艺The final revision was on November 23, 2020钒及钒生产工艺第一章钒的性质及应用一、钒的性质:钒是一种十分重要的战略物资,在钢铁、电子、化工、宇航、原子能、航海、建筑、体育、医疗、电源、陶瓷等在国民经济和国防中占有十分重要的位置。

常温下钒的化学性质较稳定,但在高温下能与碳、硅、氮、氧、硫、氯、溴等大部分非金属元素生成化合物。

例如:钒在空气中加热至不同温度时可生成不同的钒氧化物。

在180℃下,钒与氯作用生成四氯化钒(VCl4);当温度超过800℃时,钒与氮反应生成氮化钒(VN);在800~1000℃时,钒与碳生成碳化钒(VC)。

钒具有较好的耐腐蚀性能,能耐淡水和海水的侵蚀,亦能耐氢氟酸以外的非氧化性酸(如盐酸、稀硫酸)和碱溶液的侵蚀,但能被氧化性酸(浓硫酸、浓氯酸、硝酸和王水)溶解。

在空气中,熔融的碱、碱金属碳酸盐可将金属钒溶解而生成相应的钒酸盐。

此外,钒亦具有一定的耐液态金属和合金(钠、铅、铋等)的腐蚀能力。

钒有多种氧化物。

V2O3和V2O4之间,存在着可用通式V n O2n-(3≤n≤9)表示的同族氧化物,在V2O4到V2O5之间,已知有V3O5、1V3O7、V4O7、V4O9、V5O9、V6O11、V6O13等氧化物。

工业上钒氧化物主要是以V2O5、V2O4和V2O3形式存在,特别是V2O5和生产尤为重要。

它们的主要性质列于下表:二、钒的应用三、五氧化二钒的性质V2O5是一种无味、无嗅、有毒的橙黄色或红棕色的粉末,微溶于水(质量浓度约为L),溶液呈黄色。

它在约670℃熔融,冷却时结晶成黑紫色正交晶系的针状晶体,它的结晶热很大,当迅速结晶时会因灼热而发光。

V2O5是两性氧化物,但主要呈酸性。

当溶解在极浓的NaOH中时,得到一种含有八面体钒酸根离子VO43-的无色溶液。

它与Na2CO3一起共熔得到不同的可溶性钒酸钠。

第二章五氧化二钒生产工艺方法概述五氧化二钒生产工艺大致历经了70年,通过几代人的不断总结、探讨,已初步形成了不同的生产工艺模式。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

⑴造渣方法

造好渣是炼好钢的关键

攀钢目前采用的造渣方法是留渣操作法。

留渣法操作:是指将上一炉冶炼的终渣在出钢后留一部分或全部 在转炉内供下一炉冶炼时作部分初渣使用。

攀钢转炉多采用半钢冶炼,成渣困难,留渣操作不但加速了初 期渣的形成,而且较好的缓解了冶炼过程中温度不足的矛盾。

原因是:终渣一般具有较高的碱度和∑(FeO)含量,并且熔点不 高,本身还含有大量的物理热。将这种炉渣部分地或全部留在炉内, 可显著加速下一炉初期渣的成渣过程,提高吹炼前期的去磷和去硫 率,节省石灰用量和提高炉子的热效率。

从表中可见,半钢和含钒铁水相比有如下特点: ①碳的质量分数降低了1.2~0.8%; ②硅为痕迹; ③锰的质量分数降低了0.07~0.10%; ④半钢温度有所上升。 虽然半钢温度有所上升,但炼钢所需热源已经非常紧缺→导致 废钢加入量减少; 采用少渣操作, 使脱磷、脱硫率降低,还会使转炉 熔池内产生大量的金属喷溅,氧枪喷嘴易被金属堵塞; 终点钢水残 锰含量减少,也增加了锰铁耗量;当钢水温度达不到终点温度要求时, 还得加提温剂提温。

铁水化 学成分

C%

Si%

Mn%

V%

P%

S%

铁水温度℃

铁水 3.9~4.6 0.05~0.20 0.1~0.30 0.2~0.4 0.03~0.07

0.03~0.15 1180~1300

半钢 2.7~3.8 ≤0.02 0. 03~0.20 0.02~0.05 P:0.05~0.09 S:0.01~0.05 1300~1360

铁水→脱硫(脱磷) →扒渣→(混铁炉)→炼钢→钢水→精炼→浇注 普通铁水进厂后,一般只经过脱硫或脱磷处理,然后进入混铁 炉混匀成分和温度。 铁水特点:除硫含量或磷含量降低外,其他成分基本未变,转 炉冶炼较容易。 2、含钒铁水炼钢工艺流程 铁水→脱硫→扒渣→提钒→半钢→炼钢→精炼→浇注

钒渣

提钒前后铁水和半钢成分及温度

②炉渣的控制 冶炼过程中,炉渣的控制应遵循“初期渣早化,过程渣化

透,终渣要做粘,出钢后挂渣”的原则。

如何做呢? a.要使初期渣早化,第一批渣料必须是低碱度、多组元、 高氧化性的渣。在初期渣中,矿物组分越多,初渣熔点越低, 成渣速度越快。此外,在吹炼过程中,采用高枪位保持渣中较 高的(FeO)含量,也有利于初期渣的形成。 b.吹炼中期由于碳的激烈氧化,渣中(FeO)被大量消耗,炉 渣“返干”,此时应适当提高枪位,保证渣中有合适的(FeO) 含量,保证炉渣具有良好的流动性,使过程渣化透。

转炉炼半钢的特殊性: 由于半钢的特点,从而决定了转炉炼钢的特殊性,即转炉炼半钢几 乎无硅锰氧化期,转炉开吹的同时就进入碳的氧化期,所以成渣困难。 为保证快速成渣,需采取以下措施: ① 加 辅 助 造 渣 材 料 。 如 石 英 砂 、 锰 矿 或 复 合 造 渣 剂 (MnO=6~8%, CaO≥5%, SiO2=52~60%, Al2O3≤8.0%,P、S≤0.1%,熔点1260℃, 粒度30~50mm)等来调整炉渣碱度和加速成渣。锰矿还可以提高终渣 中(MnO)含量,使炉渣粘稠易于挂在炉衬上,从而提高炉龄。 ②控制好氧枪枪位,确保熔池有相当高的∑(FeO)含量,才能保证炉 渣快速形成。攀钢转炉造渣过程枪位控制见下页图。 ③留渣操作:将上炉冶炼终渣留一部分或全部在炉内作下炉的冶炼初 渣使用。

前期:开吹枪位1.4米,快速升温

化渣枪位2.2米,增加熔池∑(FeO)含量

中期:多次变化枪位 1.4~2.0米

后期:1.2米 减少渣中∑(FeO)含量,均匀钢水温度、成分,有 利于溅渣护炉。

2.2

2.0

2.0

1.8

枪位/m

1.4

1.4中期

1.2 吹炼后期

吹炼时间

分阶段恒压变枪位供氧操作(攀钢)

⑶渣料加入时间和炉渣的控制 攀钢渣料一般分两批加入,第一批占总渣料的60%以上,其余在第二批

分小批加入。如拉碳后需调整炉渣或炉温,则再加入第三批渣料。 ①渣料加入时间

第一批渣料在兑铁前或开吹时加入,包括石灰、镁质材料和酸性材料。 第二批渣料在第一批渣料化好、化透后分小批量多次加入(每次不超过 0.5吨),这样有利于石灰熔化,避免炉渣“返干”,同时还可以较好控制 炉内泡沫渣,防止喷溅和溢渣,在吹炼终点前3~5min全部加完。 第三批渣料是否加入,根据拉碳后硫、磷去除情况而定。 注意:无论加几批渣料或加多少渣料,都必须保证终点炉渣化好,确 保渣料的有效利用。

第五章 含钒铁水炼钢工艺及钢

渣(钒渣)提钒

41

教学要求: 1、了解含钒铁水炼钢工艺及特点 2、理解钢渣提钒的方法及其工艺 3、掌握钒渣的主要用途及其提钒方法 重点:钒渣提钒方法 难点:钒渣提钒的工艺过程

一、普通铁水与含钒铁水冶炼的区别

在各钢铁企业中,由于入转炉的铁水条件和冶炼钢种不同,其 吹炼工艺也各有差异。 1、普通铁水炼钢工艺流程

留渣法操作适合于成渣困难的铁水条件,其脱磷率可达85%左 右,脱硫率可达40~50%左右。

注意:这种渣有一定氧化性(尤其是低碳钢的终渣),兑铁时会产 生爆炸性喷溅,不利于安全生产,但在兑铁前先加少量石灰稠化炉 渣,兑铁时细流慢兑,安全事故可完全避免。

⑵渣料配比 要造好炉渣,选择合适的渣料配比非常重要。加入炉内的渣料主

二、炼钢工艺制度

1、造渣制度

氧气转炉供氧时间只有十几分钟,在此期间内必须快速形成具有 合适碱度,较好流动性和一定氧化性的炉渣,以便迅速把半钢的磷、 硫等杂质去除,保证炼出合格优质钢水。此外,所造炉渣还应减少 炉衬的侵蚀,尽可能不引起喷溅,保证终点钢水适当的氧化性,渣 中金属铁最少,出钢后易于挂渣等特性。

要指石灰和镁质材料及少量助溶剂。对于硅、磷含量较低的半钢,根据 硫含量来确定石灰加入量。攀钢120t转炉石灰加入量规定如下:

⑴半钢中ω[S]≤0.03%时,保证石灰加入量3.0吨/炉; ⑵半钢中ω[S]>0.03%时,石灰加入量由下式确定:

石灰加入量(t)=α×装入量×铁水硫含量 α 为造渣系数,取值范围0.7~1.0,优质钢取上限,普通钢取下限。 其他辅助材料加入量: ①轻烧镁球:1.0~1.5吨/炉,中高碳钢取下限,低碳钢取上限 ②锰矿:0.4~0.6吨/炉 ③石英砂:根据石灰加入量控制 ④复合渣加入量为石灰的40%。