整车线束设计开发流程图

整车设计和开发流程图

轿车车身的设计及开发流程目录概述:第一章:轿车车身设计要素第二章:整车开发流程第三章:项目开发流程第四章:项目开发过程中需归档的文件目录:第五章:可行性分析阶段第六章:车身相关间隙设计规第七章:车身外间隙设计规第八章:密封条的截面沿用规第九章:鈑金过孔的问题第十章:门盖系统校核规第十一章:工艺知识一、钣金冲压件冲压,焊接,和电镀的工艺性检查条例二、车身工艺性检查三、部分B21车身鈑金工艺分析报告:四、冲压钢板性能:五、冲压工艺工序六、焊接种类及相关介绍概述:车身是整车的重要组成部分,开发整车是一项很复杂的工程,车身也一样,它主要包括车身本体、外饰件、饰及附件,由于它是轿车上载人的容器,因此要求轿车车身应具有良好的舒适性和安全性。

此外,轿车车身又是包容整车的壳体,能够最直观地反映轿车外观形象等特点,所以,轿车车身设计应非常注重外形造型,以满足人们对轿车外形地审美要求,取得较好的市场。

而汽车人体工程学、汽车空气动力学、汽车造型及审美艺术、汽车车身新材料的研究及开发、汽车车身结构强度分析、汽车车身设计方法及技术等方面的研究和应用,正是设计出具有良好性能的轿车车身的必要基础。

下面,分章予以说明:第一章:轿车车身设计要素轿车车身设计要素,亦是从事车身设计工作时,设计人员所必须考虑的方面和重点解决的关键技术,是提高车身设计质量的关键容。

全面掌握、研究和应用车身的设计要素,是设计人员应具备的基本技能。

从现代轿车车身设计的角度出发,汽车产品的设计要素主要表现在如下几个方面:1.车身外形设计方面⑴车身空气动力特性要素⑵车身尺寸确定的人体尺寸要素⑶车身外形设计、饰造型的美学要素⑷外形的结构性和装饰的功能性要素2.车身室布置设计方面⑴人体工程要素,包括人体尺寸、人体驾驶和乘坐姿势、人体操纵围、人眼视觉和视野、人车视野、人体运动特征、人体的心理感觉等。

⑵车身部设计的安全保护要素。

3.车身结构设计方面⑴结构设计的强度、刚度要求;⑵轻量化设计要素,包括结构合理性和合理选材;⑶结构设计的安全性要素⑷车身防腐蚀设计设计要素⑸车身密封性设计要素⑹结构设计的制造工艺性要素4.产品开发方面⑴产品开发的市场性要素;⑵系列化产品发展要素;⑶生产、工艺继承性要素。

汽车线束设计流程

四、端子及护套的选择

五、熔断器的选择

六、绘制图纸 七、其他因素

第二十三页,编辑于星期二:八点 三十六分。

第二十四页,编辑于星期二:八点 三十六分。

① 端子要优先选择接触电阻非常小的双弹簧式的 结构;

② 保证金属端子与护套间的合理匹配; ③ 针对压接电线的截面积及通过的电流选择合适

的端子; ④ 对于单孔密封的护套,

要选择尾部能压接防雨塞的端子;

第十七页,编辑于星期二:八点 三十六分。

⑤ 对于要求性能较高的安全气囊、 ABS、ECU

等用的端子应优先考虑镀金件。

电线束的分段设计就是根据电器件的类型和在汽车上的位

置将电线束分成若干段。因为若将整车用电器用一根电线 束连接起来将会给制造与装配带来不便。

第五页,编辑于星期二:八点 三十六分。

?图一

第六页,编辑于星期二:八点 三十六分。

二.确定线束的走向及保护形式

2. 确定线束的外保护形式及过孔的保护;

PVC 胶带

近年来汽车用用电设备发展很快,根据不同的 使用环境增加了防水措施,及对接的缩紧结构。

如:雨刷电机位于发动机机舱内,舱内温度、

湿度偏大并存在腐蚀气体为保证端子不受腐蚀和 意外短路,同时也防止毛细现象从端子进入腐蚀

线束,采用防水密封的护套。

第十五页,编辑于星期二:八点 三十六分。

四.端子及护套的选择

1.确定线束上端子和护套。

能源分配

蓄电池直接 供电系统

点火开关控制的 供电系统

发动机启动时卸掉 负载的电源

例如 :电子钟、防盗系统、室内灯、门灯、车载电话等电器件工作电 源由蓄电池直接供电。其它电器的电源均受点火开关控制。

第四页,编辑于星期二:八点 三十六分。

整车线束设计开发流程

整车线束设计开发流程整车线束设计开发是指在整车设计中,针对整车电气系统的需求,进行线束的设计和开发。

线束是各个电气设备之间传递信号和电能的通道,它的设计和开发对整车的性能和可靠性有着重要的影响。

下面将介绍整车线束设计开发的流程。

1.需求分析在整车线束设计开发的初期,需要对整车的电气系统进行需求分析。

通过与传感器、执行器和控制器等相关部门的沟通,了解整车电气系统的功能需求、信号传输要求和功率传输要求等。

还需要考虑整车的可维护性和可靠性等因素,为线束设计提供指导。

2.线束布置设计线束的布置设计是指将各个电气设备之间的线缆进行布置的过程。

首先需要确定线束的总体布局,确定线束走向、穿越路径和固定方式等。

然后根据线束的长度和电流负载等参数,选择线束的截面积和材料。

最后,进行线束的具体布置设计,确定线束的分支点和连接方式。

3.线束分配设计线束分配设计是指将整车电气系统中的信号和电能分配到各个线束上的过程。

需要根据各个电气设备之间的连接关系和信号传输要求,进行线束的分配。

同时,需要考虑线束的排布和连接的便捷性,以提高制造和维修的效率。

4.线束选型和采购线束选型和采购是指根据线束的设计要求,选择合适的线束品牌和型号,并进行采购。

在选型时,需要考虑线束的额定电流、电压和工作环境等要求,以确保线束的安全性和可靠性。

在采购时,需要与线束供应商进行沟通,了解线束的交货时间和质量保证等信息。

5.线束制造线束制造是指将线束设计方案制造成实际的线束产品的过程。

首先需要对线束进行裁剪,根据线束的长度和分支点的位置,将线束切割成合适的长度和形状。

然后需要进行线束的剥皮和绝缘处理,以确保线束的安全性和导电性。

最后,将线束上的连接器进行压接和固定,完成线束的制造。

6.线束安装和调试线束安装和调试是指将线束安装到整车上,并进行电气连接和功能测试的过程。

首先需要根据线束设计方案,将线束穿过整车的壳体,并进行固定。

然后进行线束的电气连接,将线束连接到相应的电气设备上。

汽车线束图文详解-精

电线的颜色分为单色线、双色线。颜色用途也有规定,我国行业标准只规定主 色(QC/T 414 汽车用低压电线颜色 )

汽 车 线 束 内 的 电 线 常 用 规 格 有 标 称 截 面 积 0.5 、 0.75 、 1.0 、 1.5 、 2.0 、 2.5 、 4.0、6.0等平方毫米的电线(日系车中常用的标称截面积为0.5、0.85、1.25、 2.0、2.5、4.0、6.0等平方毫米),它们各自都有允许负载电流值,配用于不同 功率用电设备的导线。以整车线束为例,0.5规格线适用于仪表灯、指示灯、门 灯、顶灯等;0.75规格线适用于牌照灯,前后小灯、制动灯等;1.0规格线适用 于转向灯、雾灯等;1.5规格线适用于前大灯、喇叭等;主电源线例如发电机电 枢线、搭铁线等要求2.5至4平方毫米电线。这只是指一般汽车而言,关键要看负 载的最大电流值,例如蓄电池的搭铁线、正极电源线则是专门的汽车电线单独使 用,它们的线径都比较大,起码有十几平方毫米以上,这些“巨无霸”电线就不 会编入主线束内。

按要求在线束外面安装波纹管、PVC管、扎带、卡子等配件。 • 穿橡胶件:按工艺要求把相关的橡胶件穿套在线束上。 • 回路导通:检查线束是否通路、短路、断路等。 • 尺寸检查:检查组装好的线束尺寸是否符合要求。 • 外观检查:检查线束分支、外观等所有部位是否符合要求。 • 成品包装:将合格的完成品进行包装。 • 成品入库:将包装好的成品按要求入成品库放置。

5、盲栓(密封塞):一种原件,由橡胶制成,在线束上起密封和保护作用。 或用于塞在护套上未插导线的插孔,起到密封作用的橡胶件。

汽车线束过孔时一般运用橡胶件进行过渡,以起到耐磨、防水、密封等作用。 主要分布在以下部位:发动机与驾驶室接口处、前舱与驾驶室接口处(左右 共2处)、四门(或有后背门)与车厢接口处、油箱进口处。

EPB线束工艺流程图

EPB线束工艺流程图汽车电子驻车导线EPB线叶兵/赵t袁波宋/银科黄方俊/顾先涛//伟/洪方朝德/陆战钶商//雷小军序胜号SreiaNlumbr工e描步S述tep-by-tepDecipriontfOTheorWk操作述描DeciptionrfOThOperaetoni序号SrealiNubmre验检准标eTtSatndard号序SrieaNlmuber制要控求Conrotl1材原进料货检1验材性料能求要质按量检验报单告1产质量检品验规程产品质检验量规程产质品检验规量程外协料进货材检验(护2、端套、子橡、胶缆电)线2外形寸尺23包装原类材进料检验料3包外观外形尺寸装34库入4存记录卡库4仓库管理规定5材料原存温度储计5仓库管理规5定协外材料存放6护套(端、子橡、胶、缆电)线6度计温6库仓管理规定7原材运料到料间烘烘温烘的温度箱、间7时按原要料求行执7烘参数箱照汽车电子驻车导线EPB线产对质量检验品程规8电缆线裁线8外观、寸尺8检单验产质量检品规验程9检首9外、尺观寸9检验单01生\产检自全检\产品质量检验程规10外观尺寸10、检单验外观、尺寸产品质检量规验程11巡检112时检小2.根检验1单产品质量检验程12规电线剥外缆部绝层缘12外观尺、寸21检单验品产质量验检程规31首检13外观、寸尺3验检单14生产\自检全\检品质量检产验程规14外观尺寸、41验检15单巡检51外观尺寸、2小时检2根品质产量检验程规15检单验产质品检验规量程16缆线电内剥绝部层缘16外观尺、寸16验检单产质品量检规验程71首检17观、外尺寸71检验单81生产自检\全检\产品质量检规程验81外、尺观寸81检验单9巡检19观外尺、寸2时小检2根产品质检验量程规19检验单品产质量验检规程20穿封堵密0外观22验检单品产质量验检规程12检首12外21观检验单22汽车电子驻车导线EPB线生产\自检全\产品质检检量规验程22外观22检验单23检巡32外观2小检时2根产品质量验检规程23验检单产品质检量规验程42接端子压2外4、性能2观4检单验品产量质检验规程52首检25外观、性能25检验单26生产\检\全检自产品质量验检规程26外观62验检2单7检巡27外观、能性2小检2时根外观性能、产品质量检规验程2 7检验单82装配护套品产量质验检程规2828检验单92首检29外观、性能产质品量验检规程29检验单30生产自\\检全检产质量品验检程规03观外30检验单31检巡31外观、性能2小检时2根电脑控监系统工/艺产品质量验检规程31检验单32半把品成线运到塑注车注塑间型成3I2卡32参工艺照卡参数33首检33观、尺寸、性外能品质产检量验规程3塑件检验3单34生产\检\全检自43外、观寸、性能尺产品质检验规程量34塑检件验外单观、尺寸、能性产品量质检规验35程检巡532时小2检.模电监脑控系统/艺工卡外、观寸、尺能性3塑5检件单验36注塑型成II633参6工艺卡照参数产品质量检规验3程7检首7337塑检验件单38汽车电子驻车导线EPB线生产\自检全\检8外3观、尺寸、能产品质量检性规验程38塑件检验外单、观尺寸、性产品能质检验量程规39巡检392时小检2模3.9件塑验单检40末件验检4外0、观尺、性寸能品产质检验规程4量0件塑检单产验质量检品规程验41尾剥外部绝缘部4层1外、观寸尺4检1验单产品量质验规程检42检首24外观、尺4寸2检验单4生产3自检\全\检品质量检产验规程43外观尺、寸3检验4单外观尺寸、品质产量验检程规44巡检442时小2根检.44检验单品质产检验规量程5464744849检(测导全)通4546447894能4性546474849验单检装护配套子盖装包封箱库入外外观观库存录卡记外观、尺、寸能,检性按标准C=0量、批数次装配业指作书导包装指导书库管理规定产品质仓量验规检程终检单发货单终检50发货5050工P序roce检验eTt贮S存oter。

「汽车线束」各大主机厂整车开发流程解析

「汽车线束」各大主机厂整车开发流程解析汽车(整车、零部件)的开发是相当复杂的项目工程,众所周知,项目的三要素:时间、质量与成本。

那么,如何在大量的设计和验证过程中保证项目质量的同时,确保项目进度?每家公司都有自己的项目管理方式,今天梳理几家OEM的项目管理流程供大家参考。

所有汽车新项目的开发和管理,都会把质量放在第一,质量广义上代表一种能力,包含了一家品牌汽车厂的制造能力、管理能力、研发能力与业务能力。

质量能力:汽车行业内部称之为新项目流程管理和开发,这个流程和汽车最终成品下线的整体质量息息相关。

大众集团大众集团对于新项目的开发流程就如上图所示,整个项目节点划分非常详细,其中最关键点分别是:PF项目确认、B认可、0S零批量以及SOP量产。

B认可后,所有零部件供应商必须要进行开模,相当于实物制造启动指令。

0S交样也是大众非常关键的一点,这个时候大众质保部门会全力介入,比如产线试装、各路况路试、供应商首批样件检验和认可,供应商产能评审2TP等等。

沃尔沃沃尔沃的节点名称和描述较大众而言更为详细,造车理念也是贯彻了欧洲人的精细。

有意思的是,沃尔沃在MP1批量投产后,会进行为期6个月的量产全检,用通用体系的术语叫GP12,GP12全检对新项目刚投产的质量不稳定现象能够有效防范和隔离。

日产日产的流程是分为从Phase1~Phase5,初看让人觉得日系的项目很简单,其实只是化繁为简,可以看看图二。

每个阶段中有小的任务和里程碑,只有将所有任务验证完成并且合格,才能进入到下一个大阶段,其中一些关键字:①VC lot代表试装样件,主机厂试验和实车试装。

②PT1预批量生产,需要完成量产流程和产品尺寸过程能力验证。

③PT2预批量生产,需要完成制造过程能力审核。

日系这种地图指导式的项目开发流程,让人觉得非常可靠,一环扣一环的感觉。

通用通用汽车是贯彻先期质量策划的先驱,其流程和体系被业界广为效仿,甚至很多零部件供应商直接照搬通用的流程体系。

潍柴动力整车线束的制作、安装要求

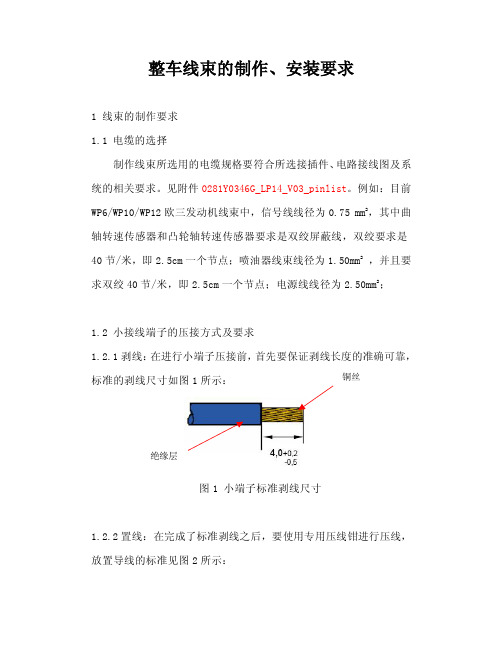

整车线束的制作、安装要求1 线束的制作要求 1.1 电缆的选择制作线束所选用的电缆规格要符合所选接插件、电路接线图及系统的相关要求。

见附件0281Y0346G_LP14_V03_pinlist 。

例如:目前WP6/WP10/WP12欧三发动机线束中,信号线线径为0.75 mm 2,其中曲轴转速传感器和凸轮轴转速传感器要求是双绞屏蔽线,双绞要求是40节/米,即2.5cm 一个节点;喷油器线束线径为1.50mm 2 ,并且要求双绞40节/米,即2.5cm 一个节点;电源线线径为2.50mm 2;1.2 小接线端子的压接方式及要求1.2.1剥线:在进行小端子压接前,首先要保证剥线长度的准确可靠,标准的剥线尺寸如图1所示:图1 小端子标准剥线尺寸1.2.2置线:在完成了标准剥线之后,要使用专用压线钳进行压线,放置导线的标准见图2所示:图2 小端子标准置线尺寸1.2.3压线:准确放置导线之后,需一次完成压线过程,压线完成要符合图3标准压线尺寸的要求:图3 小端子标准压线尺寸1.2.4 压线完成:实物示意如图4所示图4 小端子压线完成示意图a=绝缘层伸出长度 最小0mm最大0.5mmb=铜丝伸出长度 最小0mm 最大0.5mm c=端子脱离长度 最大0.5mmd=脱刺高度 最大0.02mmH=绝缘层压接高度1.90mm B=绝缘层压接宽度1.70mm h=铜丝压接高度1.02mmb=铜丝压接宽度1.60mm1.3 大接线端子的压接方式及要求在接插件内部,小端子插孔处带有防水胶层,但在大端子接插孔处无防水胶层,因此在进行大端子压线时要先将防水堵套在导线的绝缘层处,具体压接方法及要求如下:1.3.1剥线:在进行大端子压接前,首先要保证剥线长度的准确可靠,然后再将相应的防水堵套在导线上,标准尺寸如图5所示:符合图7标准压线尺寸的要求:图7大端子标准压线尺寸1.3.4 压线完成示意图如图8所示图8 压线完成示意图1.4 电缆的特殊要求整车线束中,有特殊要求的电缆为:①CAN 总线的两根导线要求双绞,线径0.75mm ² 双绞规格为:25节/米,即40mm 一个节点;②车速传感器的两根导线要求为双绞+屏蔽线,线径0.75mm ² 双绞规格为:40节/米,即25mm 一个节点;H=绝缘层压接高度4.4mm B=绝缘层压接宽度4.3mm h=铜丝压接高度1.81mm b=铜丝压接宽度2.54mmHhbB图9 双绞线规格及参考图片图10 双绞+屏蔽线参考图片1.5 插线方法及检验标准l 插小插针时,插针体的开口方向朝向插头的大插孔处;插针前端的两个凸起的圆刺要与插头上的开口相对应;见图11所示。

CATIA汽车线束全流程设计

2D 3D绘制、 整合、展平

元器件&库

EFD&XML

合抱之木,起于毫末;九层之台,起于累土;下层基础,决定上层建筑!

图释CATIA线束设计全流程

谢谢

Vision

EFD&

2D

XML

元器 件&库

几何 线束

电气 几何

展平

电气零件定义工作台

电气属性定义工作台

电气设备定义 电气连接点定义

定义电气支撑

电气设备储存

用来定义非电气属性的设备 定义电气设备 定义壳子 定义接插件 定义金属连接片 定义胶堵

定义后保护壳 定义波纹管

定义凹槽 定义端子 定义接插件连接点 定义线束连接点 定义凹槽连接点

一个系统就是可以完成特定功能的模块,它由设备,接 插件,端子,以及用相应的信号将其串在一起。

单击

创建设备

设备下,建立接插件

紧接着,建立信号:

或是端子

在建立好的信号上,单击 弹出: 相应端子上分配这个信号,完好显示:

用Refine View和Analyze Links View 修改调整signals和connector和equipment的连接。

在装配工作台中,用

创建几何线束集,即由电气设备,接插件,物理线束 在一起的集合

创建物理线束,两种 模式

转到电气线束 布置工作台

电

电

气

气

连

断

接

开

增

去 分 增 移线保 调 复

加

除 割 加 除段护 整 制

支

支 线 支 支转调 位 排

撑

撑 束 点 点移整 置 列

简单布线

1

2

3

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

整车线束设计开发流程

本设计指南制定了公司乘用车一般整车线束设计开发流程

1.1 该系统综述

汽车整车线束,就是将汽车的电源和各用电器按照它们各自的工作原理特性及相互间的在联系,用导线连接起来所构成的一个整体。

汽车整车线束由于各车型的结构型式,电器设备的数量,安装位置、接线方法不同而有差异,但有基本的规定

A、单线制

B、各用电器并联

C、有保险装置以保护线路

D、采用单色或双色导线、多色线

1.2 适用围

本指南适用于公司整车线束的开发。

1.3 系统基本组成

整车线束是分布在车体,根据它所处位置的不同可分成各种线束。

线束的基本组成主要由导线、插接器、胶带、波纹管、固定卡、电器盒和固定支架等组成,如下图:

左后组合尾灯

接地

2.设计构想

2.1 设计原则

1、完整正确地体现整车电器系统的功能

2、根据车型的需要设计成整体或分组分段的电线束

3、根据汽车电线束所处的工作环境及在汽车的空间布置合理选择保护层和固定方式

4、选择线束部的电线时要针对用电设备的负载合理选择电线截面积和颜色

5、在设计过程中尽量减少连接点和过渡接头以提高线束质量、改善制造工艺

6、为降低电线电阻和降低电线成本,设计时应避免重复布线,使线的长度最短

7、对汽车上一些电器信号应增加防干扰措施

2.1.1功能要求

1、满足整车装配要求和布置要求

2、为用电器提供电源和搭铁

3、同汽车上某些开关及继电器结合起来实现对电器设备的功能控制

4、把某些传感器和开关信号输送给汽车上的相应控制单元,并把控制单元的控制信

号传递给相应的执行机构

5、电器部的通讯(如CAN—BUS)

2.1.2 顾客要求

1、线束走向整洁、合理,安装牢固

2、方便维修

3、价格低,使用寿命长

4、标识清楚

2.1.3 性能要求

使用寿命:用户正常使用不得少于50万公里或10年(以先到为限)

连接可靠性:线束与线束之间、线束与用电器之间的连接可靠,满足Q/YYY.04.030中所规定

工作温度:在-40℃~130℃中的不同温度能正常工作,高低温实验后,线束包扎紧密不松散,可弯曲,端子无退位。

工作环境:耐油、防尘、防腐蚀、防水,线束经耐油实验(耐机油、汽油、玻璃清洗剂)

和盐雾实验后,线束外包扎紧密不松开,线束导通率100%。

导线拉拔力:拉拔力满足Q/YYY.04.030中所规定

电压降:电压降应符合Q/YYY.04.030中所规定

导通率:100%

包扎:线束波纹管的直径以能完全包住导线且保证导线的直径不小于线束波纹管径的3/4;胶带不得散开

前舱排气管处导线耐温不低于130℃,室导线一般按85℃选择

2.2 设计步骤和参数

2.2.1 整车线束设计的步骤

2.2.1.1 设计输入

1、整车电气原理图和用电器负荷

2、整车配置表和整车线路布置相关数据

3、用电器各插接器型号、引脚定义和对材料的要求

4、产品要满足的法规

2.2.1.2电器盒的设计

1、根据原理图计算保险和继电器的数量,合理分布于电器盒

2、结合车身分成一个或若干个电器盒及所在位置

3、根据整车的成本设计出电器盒的结构和材料

4、应优先考虑沿用

具体见《电器盒产品设计指南》

2.2.1.3 线束路径的设计

1、绘制电器平面布置图及线束平面布置图

2、根据整车的数据用3D型式(Ug、Catia)将线束布置加以布置、固定

3、根据汽车的布置,按线束功能,合理走向给予分段

4、过孔处和过棱角处对线束要加予保护

5、线束一定距离要加以固定(150mm~300mm)

6、对于线束接插较集中的地方要支架固定

7、避免湿区的水流入干区

8、前舱线束要充分考虑热场分布

线束路径流程详见附件一

2.2.1.5 线束所用材料的设计

1、根据电路合理选择导线型号

2、根据线束所处不同的环境选择不同类型的导线(如温度,信号类型等)

3、根据电路和线束所处的环境合理选择插接器(如防水,温度等)

4、根据线束所处不同的位置选择不同的线束外层保护材料

A、汽车线束的外部保护

B、线束在车体上的固定

○a、用线束扎带和管夹固定于车体接螺栓(螺母)或孔上

○b、在线束总成上捆扎塑料销钉固定于车身孔上

○c、过孔橡胶护套

其线束固定件优先选用:《线束固定件数据库》

C、各段线束之间的连接

○a、通过中央电器盒使各线束连接起来

○b、线束在继电器支架连接

○c、线束之间的连接

2.2.1.6 线束样线的制作和认可

跟踪供应商的制作情况

认可流程可按公司的PPAP

2.2.2设计参数

1、导线的设计

A、汽车导线类型的选择

汽车导线多种多样,根据汽车产品应满足的标准选择导线的标准,根据导线的

工作环境和不同作用来选择导线类型

B、导线截面积的选择

参照《整车电路设计规》

C、导线颜色的选择

导线颜色的选择参照QC/T 414 汽车用低压电线的颜色

2、插接器的设计

A、端子的设计

端子所承受的电流可根据导线所承受的电流来定,端子所承受的负载电流≥导

线所承受的负载电流;也可按下方法:

确定负载电流I=P/U

P----用电器的功率

U----汽车电压

端子所承受的负载电流≥I

结合压接导线线径确定端子

端子优先选用采用列表《电流与端子》、《端子的特性》

线对板优先选用《线对板接插器列表》

B、护套的设计

根据端子及线束分支的要求,确定护套的型号

根据插接器所处位置选择护套及保护

3、线束长度的设计

线束长度根据整车各用电器的距离,结合整车结构,合理设计汽车线束走向,得出线束最短距离

4、保险和继电器的设计

见《整车电路设计规》

2.3 线束的EBOM数据

2.3 环境条件

2.3.1 系统的工作温度围

工作温度围:-40℃~130℃

2.3.2 外观件的腐蚀性要求

外观要求:经耐机油、汽油、玻璃清洗剂实验,外包扎不松开。

3、汽车线束的测试规

3.1 测试容

1、尺寸测试

验证线束的外形尺寸和安装尺寸是否和确认的图纸一致;

2、台架试验

按Q/YYY.04.030中所规定

3、三万公里道路测试

验证线束的可靠性

3.2 测试标准、方法

1、尺寸测试:按图纸测试

测试方法:用钢尺测量线束主支和分支的长度

2、台架试验

按Q/YYY.04.030中所规定

3、三万公里道路测试

根据整车试验规执行

3.3 其它方面的性能测试

电磁干扰测试

4 一般注意事项

1、不要重复走线

2、尽可能采用就近搭铁,电流搭铁和信号搭铁要分开

3、线束同一分支中不得有线径和颜色都相同的导线存在

4、不要过载使用导线和端子

5、车身上的搭铁点应是焊接螺母或焊接螺栓

5 图纸模式

5.1 图纸主要容和形式

路径采用三维图纸保存,采用UG 、CATIA都可以,线束采用二维图纸保存

线束走向复杂,导线数量多,插接器也多种多样,要把这些信息完整、清晰表达出来5.2 图纸尺寸和公差要求

按Q/YYY.04.030中所规定

5.3 图纸其它要求

3D数据为UG 、CATIA之格式

二维数据制图可按《线束制图规》

附录:线束KNOW-HOW

附件一

线束布置工作程序

1、接受任务(项目开发计划、线束开发计划)

2、排出计划

3、根据电器件布置制定线束走向方案

4、方案评审(修改、再评审)

5、根据原理图上的线径估算总线外径

6、选波纹管

7、需要提供车身和底盘、发动机的数模(车身坐标的)

8、根据选定电器的插件,确定钣金上的开孔能否满足插件过孔的要求

9、绘制线束三维图

10、确定线束固定支架的形式、个数(应有线束固定支架间间距的标准),线束固定方式

11、根据数模绘制二维线束图(初稿)

12、校对工艺性

13、三维图提交给项目组审核,修改(直至满意)

14、根据最终数模修改二维图

15、根据设计的图纸制作样线

16、检测样线,试装样车,对图纸验证(可装、修改若干轮)

17、台架、道路试验验证

18、O TS

19、S OP

发动机线束布置注意事项:

1、新设计一款发动机时,要有电器部参与发动机线束在发动机上的布置方案。

主要是确定

线束走向、线束支架的位置;

2、尽量避开运动件、高温区

3、在发动机缸体高温区,排气管附近的线束必须用支架将线束撑起来;

4、在发动机上各进入传感器的线束必须在传感器附近有固定点,防止发动机工作时的抖动

造成传感器插件的接触不良;

5、发动机上线束支架的位置要尽量保证线束布置的美观,走线合理;

6、发动机线束在动力总成(发动机、变速箱)上的固定点与在车身或底盘上的固定点之间

部分要留有适当余量,防止发动机抖动时把线束拉伤,也防止线束过长造成对其他件的干涉;

7、发动机线束要尽量避开由于维修而造成的机油、燃油泻在线束上的区域;

8、发动机线束过前围钣金时要注意保护线束,并且保护密封圈要有防尘、降噪功能。