塑胶模试模流程检查表

注塑科学试模流程表格

4. Reduce the shot size to produce parts which are "visually" 50% full/ 减少料量

5. Mold 5 consecutive shots that are "visually 50% full/啤出50% 短射产品. 6. Weigh each part and record the part weights/ 称重并记录重量.

./如果偏差在10% 以内,可视为模穴 平衡,如果冷流道 模超过10%,需修 改流道以达平衡, 如果热流道模,需 校进胶口直径.用 热探针来调整 4) Not for use on Valve Gate Systems/不适用 于阀控系统.

5% cavity

balancin

g will be

than

required

Cavity Balance Verificatio n Procedure/ 模穴平衡校 正程序

1. Enter maximum acceptable cavity variation in the "0%" shaded cell. 输入模穴上偏差于 阴影表

Shot 5

Average

Grand Average /总平均

值=

#DIV/0!

Minimu m

Average /最小平 均值 =

Maximu m

Average /最大平 均值 =

If the differenc e between Max and Min is equal to or greater/ 如果最 大平均 值与最 大平均 值之差 大于等 于5%,需 有模穴 要求

试模过程记录表

判定 判定

提交样板

提交样板 数据及样板 记录数据 提交样板 记录数据 记录数据

10

产品尺寸 检查

审核:

编制:

走水是否平衡 进胶点位置是否OK 流道直径是否OK 进胶点直径是否OK 唧嘴记录数据 判定 判定 判定 判定 判定 判定 判定 判定 判定 判定 判定 判定 判定 提交样板 和流道 判定 判定 判定 判定 判定 判定 判定 判定 判定 判定 判定 判定 判定 判定

有限公司

试模过程记录表

序 号 检查项目 检查方法 参考物性表,实际测量温度必须控制在物性表范围内。 1 模具温度 正常打样10啤后,各测量点的实际温度与平均值的差异应小于2℃,如 果平均值的差异超过2℃,则表明模具冷却效果不均,应改善冷却系统 。 炮嘴升到设定值时,先预热测温仪,探入熔料内部测量熔料温度,必 须控制在物性表范围内。 模具分快、中、慢各三次开合,在开合过程中有无异常声响,有无阻 滞现象。 模具开合动作顺畅,有无干涉发生。

2 3

熔料温度 检测 开合模具 状况检查

4

进胶系统 唧嘴长度是否足够? 检查

主浇流道是否有粘前模现象,水口针是否能轻松拉出 分流道是否有粘模现象,尺寸是否合理 热嘴接线盒是否固定 热嘴接气接头是否OK? 接头需在模胚上标注IN/OUT

5

进胶平衡 性测试 顶出系统 检查

依次充满20%、50%、90%的样品各3模,检查产品进胶平衡性(T1试 模),每穴产品重量偏差平均在5%以内为正常情况 顶出动作分各快、中、慢各三次,检查有无异常现象。 平面处顶针(司筒)顶出后,是否会发生松脱或卡死。 斜面顶针或司筒装置,是否加定位销(防止松动或转动)。 顶出系统(顶针或顶块)顶出时是否有异常响声以及振动。 模具分快、中、慢速度各复位三次,观看是否能回到位(复位)。 复位后,斜顶针端面不高于模芯0.1mm或与模芯平齐。

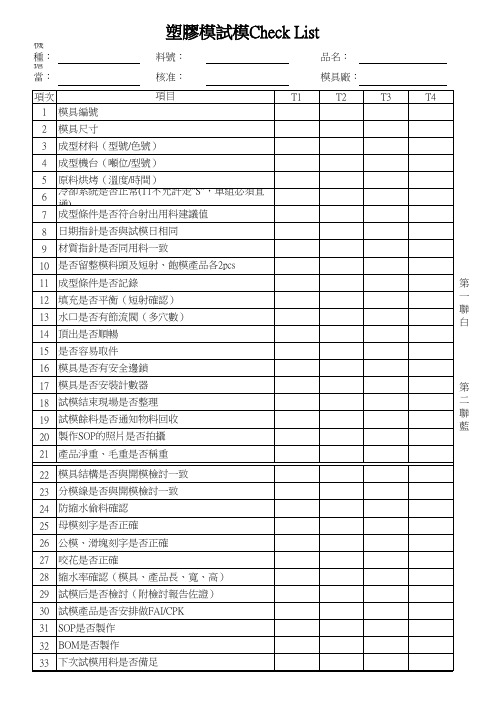

塑胶模试模Check List

冷卻系統是否正常(T1不允許走"S",單組必須直通)

料號: 核准: 項目 T1

品名: 模具廠: T2 T3 T4

成型條件是否符合射出用料建議值 日期指針是否與試模日相同 材質指針是否同用料一致

10 是否留整模料頭及短射、飽模產品各2pcs 11 成型條件是否記錄 12 填充是否平衡(短射確認) 13 水口是否有節流閥(多穴數) 14 頂出是否順暢 15 是否容易取件 16 模具是否有安全邊鎖 17 模具是否安裝計數器 18 試模結束現場是否整理 19 試模餘料是否通知物料回收 20 製作SOP的照片是否拍攝 21 產品淨重、毛重是否稱重 22 模具結構是否與開模檢討一致 23 分模線是否與開模檢討一致 24 防縮水偷料確認 25 母模刻字是否正確 26 公模、滑塊刻字是否正確 27 咬花是否正確 28 縮水率確認(模具、產品長、寬、高) 29 試模后是否檢討(附檢討報告佐證) 30 試模產品是否安排做FAI/CPK 31 SOP是否製作 32 BOM是否製作 33 下次試模用料是否備足 第 二 聯 藍 第 一 聯 白

试模模具检查表

Yes No

供应商检查 对策 Action

星诺奇检查 Yes No

供应商备注:

供应商检 查人 :

检查人 :

项目确认:

生产部确认:

User

第 1 页

2013-8-26

第 2 页ቤተ መጻሕፍቲ ባይዱ

试模模具检查表

星诺奇检查 对策 Action

检查日期 :

检查日期 :

User

第 2 页

2013-8-26

第 1 页

试模模具检查表

试模模具检查表

产品名称PartName: 模具编号Mold No:

开发中模具修模检查: □ 生产中模具修模检查: □

产品编号Part No:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15

项目 checking items: 如是修模, 是否已完成并提交星诺奇修模报告. 模具带有与模具外形尺寸匹配的起吊块和吊环。 所有大移动部件都要有足够的油槽. 顶出系统运动足够的轻松。 模具打开和闭合过程轻松、安全、平稳。 水管接头是否已按星诺奇(HASCO)标准安装 是否已经测试过冷却系统的渗漏情况(15 bar压力下) 滑块部件可以在用人手操作的情况下运动自如平稳。 模具有足够的排气措施,包括流道系统。 所有模具型芯上都要刻有相应的模穴号及编号,此号码应 与模穴产品号相一致。 模具上所有的非机械式开关(电气、磁性限位)都经过功 能测试并确保能够正常使用。 液压缸头部与模具部件连接处完好,尺寸正确。 所有滑块的运动是否安全可靠(有限位装置及防止脱出装 置)。 热流道系统的电线应被覆盖在模具内部以确保生产情况下 不会被损害。 如有热流道的模具请把加热及感温阻值填写在下表中。 序号 1-2 3-4 5-6 7-8 加热阻值 感温阻值

塑料模具设计检查表

塑料模具设计检查表模号: 设计员: 检查: 工程师: 日期:一, 塑件(成品)□ 1,塑胶材料为 收缩率 正确吗?□ 2,成品是否是最新版本?□ 3,成品是否是1:1的,模图内的成品有无加收缩率?□ 4,成品如何定位的?□ 5,模图内的成品平面图是否已作相应的镜像?□ 6,胶位选择合理吗?哪边动模出,哪边定模出?□ 7,胶位是否会粘上模?□ 8,分型面合理吗?是否清楚?□ 9,有无倒扣,如何出模?□ 10,浇口设置,能否接受可见的收缩痕?□ 11,浇口设置,能否接受可见的夹水纹?□ 12,枕,擦位清楚吗?□ 13,镶件位清楚吗?□ 14,骨位加顶针时,当考虑出模角时是否产生柱位?□ 15,有无出摸角? 出模角足够吗?二, 注塑机□ 1,客人提供的注塑机型号为 。

□ 2,所有成品连同浇口,流道重量是否在射胶量内?□ 3,锁模力足够吗?□ 4,注塑机拉杆内是否可装入模具?□ 5,模厚是否在调校范围内?□ 6,开模行程能否足够取出成品或浇口?□ 7,定位圈尺寸 合注塑机吗?□ 8,浇口套球面R 合注塑机吗?□ 9,推杆孔有无螺纹孔?合客人要求吗?□ 10,推杆孔位置合注塑机要求吗?三, 排位,镶块□ 1,一模多腔或多个成品,其排位是否最合理,最为紧凑? □ 2,排位是否使得浇道最短?□ 3,镶块镶法是否合理?□ 4,镶块是否最易加工?□ 5,镶块是否利于封胶而无披锋机会?□ 6,镶块是否易于装拆?大件是否有吊孔?□ 7,长镶块(特别是大模)是否应该分几段(方便加工/避免变形)?□ 8,镶块厚度足够吗?是否会变形?□ 9,小镶块是否合理?有利于排气,加工,打光?□ 10,任何薄片,细针在注射时会否变形?□ 11,镶块螺丝够大,够数吗?□ 12,镶块钢材合适吗?硬度要求为何?四, 模架□ 1,模架材料为何?外购时粗/精加工是否清楚/合理? □ 2,模架如为标准型而外购时,是否确保各尺寸符合标准?□ 3,模架尺寸是否合理?零件大小及数量是否足够?□ 4,导柱是否够长,比凸凹模先到?导套下方是否有排气槽?□ 5,码模位置足够吗?□ 6,偏心模码模有无问题?□ 7,吊模孔够大吗?□ 8,吊模孔是否够数,位置是否合理?□ 9,需加准确定位件吗?□ 10,有撬模坑吗?□ 11,TOP位置选择合理吗?□ 12,有足够的垃圾钉吗?有足够的支撑柱吗?□ 13,针板行程是否足够?五,浇口,流道口 1,浇口位置是否最佳,如最厚胶位处,避免变形应力,能否充满,是否有熔接痕/困气等□ 2,流道布置是否平衡设计,以保证各腔同状态?口 3,流道尺寸是否合适,保证充满而无浪费?口4,流道横断面是否最佳选择?口 5,浇口类型合客人要求吗?是否合理?口 6,浇口尺寸是否足够?口 7,有浇口拉料杆、冷料井吗?口 8,浇口是否有放大图表示出来?六,顶出系统口 1,成品肯定跟动模吗?口 2,顶出行程足够顶出成品及浇口吗?口 3,顶杆尺寸是否太细而导致变形?口 4,顶杆位置排列合理吗?数量够吗?不影响外观及装配要求?口 5,柱位是否要用顶管?口 6,顶管前端配合面在切除一段后够长吗?口 7,骨位是否用方顶?是否已做镶块?口 8,顶杆是否与其它件如支撑柱、冷却水道相接?口 9,顶管是否与推杆孔相撞?口 10,顶在斜面、曲面上的顶杆是否已加防转销?口 11,是否需要加二次顶,加速顶,延时顶及吹气阀?口 12,推杆孔足够吗?是否平衡?七,冷却水道口 1,水道分布是否合理?是否在热量集中处?口 2,水道尺寸为何?合适吗?口 3,水道离胶位太近?或太远?口 4,大模水道流程是否太长?口 5,定模水道出入会不会撞码模夹?口 6,水道出入喉牙(管螺纹)合客人要求吗? 口 7,水道孔是否太长而无法加工? 口 8,斜孔是否太斜而不便加工?八,斜滑块口 1,行程足够吗? 口 2,有无限位螺丝? 口 3,有无弹弓定位?口 4,对于位于TOP 位置(模上方)斜滑块是否有足 够装置保证其不会掉下? 口 5,胶位有无可能粘在斜滑块上? 口 6,是否要加冷却水道?口 7,是否要加耐磨片(特别是大滑块),反压锁及导向条? 口 8,模架导柱长过斜导柱早入斜滑块? 口 9,斜导柱斜度是否小于250? 口 10,反压锁斜度是否大于斜导柱? 口 11,大滑块下面是否加了导向块?口 12,斜滑块是否可能撞针?如有,是否已加早回装 置,行程开关或其他保护装置?口 13,斜滑块有关位置是否已做斜度来保护出胶位部 分不会被烧坏?口 10,高身滑块是否已拖尾巴让斜导柱撬或用油缸拉?九, 斜顶口 1,斜顶行程足够吗?口 2,斜顶运动方向是否同胶位出模方向一致? 口 3,斜顶够壮吗?口 4,斜顶顶出后,是否仍有足够配合面? 口 5,斜顶及其胶位是否方便加工? 口 6,斜顶装拆有无问题?口 7,产品有无可能粘或挂在斜顶上(特别是多斜顶 情况)?口 8,合摸时是否撞斜顶?是否要加早复位装置? 口 9,斜顶顶出时有无可能撞胶或干涉其他零件如顶 杆/斜顶等?口 10,大斜顶是否要加水道(冷却胶位或防烧)?十, 三板模口 1,三个分型面是否都有相应的限位装置? 口 2,三个分型面开模行程是否足够取出成品浇口? 口 3,各分型面开模顺序是否按要求控制? 口 4,浇口底面是否要加冷料穴? 口 5,直流道是否做得尽量短? 口 6,如用简化型,导柱长度足够吗?口 7,对于大中型摸,相对于导拄而言,固定板够厚(≥70或 ≥ 直径 )吗?而脱料板不必太厚(40∽50MM).口8,如用简化型,导柱足够壮而能承受足够重量吗?十一, 热流道模口 1,如采用非标准而自行设计时,尺寸,形式是否 合理?口 2,有无热电偶来控制各部分温度? 口 3,有无加隔热板?口 4,热咀或流道板有无加膨胀尺寸?口 5,热咀选择合理吗(型号、大小、功率)? 口 6,有无电线槽?方向,尺寸合适吗? 口 7,是否要加电箱? 口 8,是否有电线排位标牌图? 口 9,相应模板是否要加冷却水?十二, 油缸口 1,行程足够吗?是否将原始安装时轴已被拉出 部分算入在内?口 2,油压选用合适吗?(10MPA;16MPA) 口 3,装拆方便吗?口 4,是否有自动调节轴心装置? 口 5,是否有行程开关?是否可以调节? 口 6,如有射胶压力,不能单靠缸力抵受,需要加 反锁的。

模具试模点检表

工厂 14 28 14

试模实施、问题点提出

检查原料烘干 二次料 记录 添加比例

职

责

检查、跟踪、总结汇报

确认、工时、材料定额确认、问 题点总结 产品检测

确认、试模终止确认 模具调修

模实施、问题点提出

模实施、问题点提出

试模件数 ≈单模重量 准备重量

第四步骤、项目经理检查现场试模人员安排 部门 职 责 姓 名 1 项目经理 组织、检查、跟踪、总结汇报 2 3 技术支持、设备确认、工时、材料定额 生管本部 4 题点总结 5 6 质量技术 产品检测 7 8 技术中心 产品确认、试模终止确认 9 10 工模部 模具调修 11 1ቤተ መጻሕፍቲ ባይዱ 工厂 试模实施、问题点提出 13

试模人员安排及设备\模具点检表

项目名称 监察人姓名 第一步骤、模具点检 点检明细 吊环孔 1 码模槽 2 法兰 3 唧嘴是否防转 4 模具表面及拔模 5 模芯是否有标识 6 复位弹簧是否安装 7 顶出是否顺畅 8 复位是否到位 9 顶棍孔是否符合 10 11 顶针、斜顶、司筒 撑头与板配松 12 13 垃圾钉高度是否一致 14 撑头是否预压0.05 行位是否被限位 15 16 行程保护开关装配 第三步骤、设备点检 点检明细 油路 1 水路 2 电路 3 炮筒温度检查 4 料筒温度检查 5 机嘴检查 6 顶杆 7 检查液压锁模 8 温控箱检查 9 10 11 12 13 OK NO 15 16 17 18 19 20 21 22 23 24 25 26 27 点检明细 问题说明 点检明细 运水是否畅通 17 热流道状况 18 19 模具是否需特别工作原理说明 模具安装方向要求 20 21 22 23 24 25 26 27 28 29 30 31 32 设备备注说明: OK NO 问题说明 1 2 3 4 模具备注说明: 产品名称 调机人姓名 试模时间 试模地点 第二步骤、原料准备-生管本部 原料名称 姓 名 项目经理 试模机台

注塑模试模前全检表

注塑模试模前全检表

检查日期:

25□OK □NG 26□OK □NG 27□OK □NG 28□OK □NG 29

□OK □NG

接收□ 特采□ 拒收□

注意事项: 1.做好的请在检查状况一栏打“√”,未做好的打“×”。

合模时,回位杆是否可以印到红丹 2.有缺陷的合模,请于备注栏注明原因并请相关主管签字。

3.此表格由各组负责人亲自检查填写(注:负责人不在时,可由其助手填写)。

4.此表格填写完后连同试模单送注塑部,最后由工程存档。

模具主管确认: 模具品管: 模具全检人:

最终判定:

循环水是否按图加工到位模具表面是否有名牌?模具顶板上是否装有垃圾钉?

模具是否有定位圈?。

塑胶模具点检表

模具制造商

同模穴数

模具尺寸

项目负责人

验收时机

项目

验收结果

OK√NG×

验收日期

T1

1.是否钻好吊环孔、相对应注塑机固定孔

2.是否配备水嘴

3.模架外形尺寸:

4.模架材料:

5.前模冷却水流量

6.后模冷却水流量

7.密封是否可靠,无漏水。密封圈是否损坏,有无抹黄油

8.冷却水任何进出两端口是否充分畅通

9.斜顶是否有导滑槽,内置在后模模架内,用螺丝固定,定位销定位10.顶ຫໍສະໝຸດ 距离是否用限位块进行限位T2

1.顶出是否顺畅,无卡滞,无异响

2.排气槽深度是否小于塑料的溢边值,PP小于0.03MM,ABS、PS等小于0.05MM

3.模具动作是否符合零件设计要求

4.分型面保持干净、整洁,无手提砂轮打磨避空,封胶部分无凹陷

5.前后模表面是否有不平整,凹坑,锈迹等影响外观的缺陷

T3

1.模具各零件是否有编号

2.模具表面是否生锈,有油污

3.是否打印模具编号、模板编号

核准

审核

制表

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

塑胶模试模流程检查表 Page: 1/2

Check 1

确认材料编号/类型 【Tips】依照该产品图纸或BOM □2确认色母编号及混和比例(若需用色母)

□3检查料桶的料是否正确 【Tips】在料桶上有工程试模用料标识牌

□4确认材料回收料比例,干燥温度及干燥时间,【Tips】按照材料物性及产品要求 □5确认模具编号

□6

检查模具是否有镶块、抽心等特殊要求

□7模具检查 【Tips】检查定位环,热流道接口等模具外观是否OK

□8模具配件检查 【Tips】检查水管口径及长度,压板,压板螺栓长度,吊桥等 □9模具注咀R是否与机器射咀相配

□10

确认模具是否能安装在注塑机上 【Tips】机器最大锁模力、容模尺寸,模厚,抽心功

能,吹气装置。

□11机器顶干是否适合模具 □12检查螺杆是否清洗过 □14

检查模温机,机械手,自动拌料机,自动吸料机是否能正常工作【Tips 】机械手夹具与模具相配

□20确认产品图纸/样品(如果有的话), 了解重要尺寸 □21准备相关工具

□ □1上模前,机器5s清洁, 检查定位环,热流道接口等模具外观是否OK □2确认机器无问题后,起吊模具

□3将模具放置在动定板之间并保持一定高度,接好模具下方的水管及相关接口(如果有的话).

□4对准定位孔,调整水平将模具对入机台定位孔内。

确定水平平衡后,先微微锁紧定模两侧各一块压板定位模具

□5

合上操作门,合模,启动自动调模 □6锁模力调整

□7完成后,打开操作门,锁紧动定模压板。

□8松开吊绳,卸下吊桥

□9

接好模具两侧水管及相关设备(如果有的话)

□10接好热流道插头,提前预热模具 □11

合上操作门,设置模具在一个较低的温度预热模具 【Tips】不可直接设置成最终成型时温度。

□

其它准备试模步骤

模具安装

产品编号:_______________________ 试模工程师:___________________ 模具编号:_______________________ 试模日期: ______年___月___日 试模前准备

材料准备

模具准备

机台准备。