圆柱直齿齿轮简化模型的弯曲振动特性

掌握直齿圆柱齿轮传动齿面接触强度和齿根弯曲强度计算的力学模型

L

当两个螺栓水平放

P 置时的计算过程

L

P

a

a

讨论如果用普通螺栓联接,求螺栓的预紧力 FP

不滑移条件:FP f KS F

300

FP

KS F f

P

150

求普通螺栓小径

15 0

d1

1.3 4 FP

F2

F

F2 F1

螺距 p —螺纹相邻两个牙型 上对应点间的轴向距离

(不论是否同一条螺旋线)

tan n 2

二、螺纹特点及应用:

v arctan fv

fv

f cos β

螺旋副效率

tan tan ( v

)

螺旋副自锁条件 v

β 三角形β 300 梯形 150 矩形 =0

m增大, F减小,弯曲强度提高。

2、相啮合齿轮,如 z1 则z2

;

F1

F

2

F

2 KT1 bd 1 m

Y

YFa YSa

三角形螺纹和管螺纹自锁性好,用于连接。

矩形、梯形螺纹传动效率高,用于传动。

提高螺纹联接强度的措施

1. 降低影响螺栓疲劳强度的应力幅; 2. 改善螺纹牙上载荷分布不均的现象; 3. 减小应力集中; 4. 避免或减小附加弯曲应力; 5. 采用合理的制造工艺。

第3章 螺纹连接

重点 1、螺纹连接的类型及应用。 2、螺栓组连接的受力分析,螺栓组承受横向载荷、轴 向载荷和转矩三种情况。 3、普通螺栓连接的强度计算。 难点 三种载荷情况作用下螺栓组连接的受力分析。

对渐开线直齿圆柱齿轮传动噪音与振动的产生原因的分析

对渐开线直齿圆柱齿轮传动噪音与振动的产生原因的分析1、渐开线直齿圆柱齿轮减速机传动噪音与振动产生的原因为从设计角度出发降低齿轮传动系统的噪声,先来分析齿轮系统噪声的种类和发生机理。

在齿轮系统中,根据机理的不同,可将噪声分成加速度噪声和自鸣噪声两种。

在轮齿啮合时,由于冲击而使齿轮产生很大的加速度并会引起周围介质扰动,由这种扰动产生的声辐射称为齿轮的加速度噪声;在齿轮动态啮合力作用下,系统的各零部件会产生振动,这些振动所产生的声辐射称为自鸣噪声。

对于开式齿轮传动,加速度噪声由轮齿冲击处直接辐射出来,自鸣噪声则由轮体、传动轴等处辐射出来。

对于闭式齿轮传动,加速度噪声先辐射到齿轮箱内的空气和润滑油中,再通过齿轮箱辐射出来。

自鸣噪声则由齿轮体的振动通过传动轴引起支座振动,从而通过齿轮箱箱壁的振动而辐射出来。

一般说来,自鸣噪声是闭式齿轮传动的主要声源。

因此,齿轮系统的噪声强度不仅与轮齿啮合的动态激励力有关,而且还与轮体、传动轴、轴承及箱体等的结构形式、动态特性以及动态啮合力在它们之间的传递特性有关。

一般来说,齿轮系统噪声发生的原因主要有以下几个方面:(1)齿轮设计方面参数选择不当,重合度过小,齿廓修形不当或没有修形,齿轮箱结构不合理等。

(2)齿轮加工方面基节误差和齿形误差过大,齿侧间隙过大,表面粗糙度过大等。

(3)轮系及齿轮箱方面装配偏心,接触精度低,轴的平行度差,轴,轴承支承的刚度不足,轴承的回转精度不高及间隙不当等。

(4)其他方面输入扭矩、负载扭矩的波动,轴系的扭振,电动机及其他传动副的平衡情况等。

2.1齿轮啮合原理对噪音与振动的影响从渐开线直齿圆柱齿轮的啮合原理上讲,齿轮传动过程中两个共轭齿面之间的摩擦应该是纯滚动运动摩擦,但实际应用中理论上的纯滚动啮合是不存在的,渐开线直齿圆柱齿轮啮合轨迹是滚动运动和相对滑动运动共存的复杂运动,这是难以避免和克服的。

在加工齿轮齿面的过程中,如果没有经过最后的齿面的研磨,实际的齿面就类似于不同直线连接起来的曲线,在滚动加滑动摩擦的过程中,摩擦和撞击是在所难免的,噪音和振动也就随之而来了。

基于ANSYS直齿圆柱齿轮有限元模态分析

模态号 节径数

1

0

2

0

3

0

4

0

5

0

6

1

7

1

8

157. 7 9547 31526 33341 53151 7727. 6 7727. 6 15233 15233

测试频率/ Hz 7912. 2 9518. 5 31510. 5 33337. 4 53159. 6 7736. 2 7735. 6 15232. 9 15210. 6

3 齿轮有限元模态分析

3. 1 齿轮有限元建摸 采用 在 ANSYS 中直 接建 模

的方法, 考虑到齿 轮在几何形状 上具有循环对称的特征, 在对其 做模态分析时可以采用循环对称 结构模态分析的方法, 因此对齿 轮进行单个齿的局部建模; 为了 简化建模过程, 在 建模过程中采 用标准齿轮, 齿轮 的端面齿形是 将计 算出的齿 廓上各点 用 B 样 条曲线拟合而得到的, 对于齿根 图 1 单 个 轮 齿有 限 过渡曲线, 由于其长度较短, 在建 元模型 模时用圆弧代替。齿轮的几何参数为: 齿数 z2= 39, 模 数 m= 3. 5, 齿宽 b= 20mm。材料属性为: 杨氏弹性模 量 E = 2. 1 @105MPa, 泊松比 L= 0. 3, 材料密度 Q= 7. 8 @103kg/ m3。在划分网格时, 采用 SHELL63 和 SOLID45 的形式( 三角形八节点六面体单元) 。划分网格后的单 个齿形模型图如图 1 所示。 3. 2 加载约束并求解

本文运用有限元法分析了齿轮的固有振动特性, 通过有限元分析软件 ANSYS 分析了齿轮的各阶模态, 得到了其低阶固有频率和对应主振型, 其分析方法和 所得结果可为直齿圆柱齿轮的动态设计提供参考, 同 时也为齿轮系统的故障诊断提供了一种方法。

第四章直齿圆柱齿轮传动

F1

2

2KT1 bmd1

YF1

2

F2

YF2 YF1

F1

强度条件: F1[ ] F1 F2[ ] F2

例3 [F1]= 350MPa, [F2] = 300MPa,

1

F 1 = 320MPa F 2 = 300MPa

2

F 1 = 360MPa F 2 = 300MPa

公法线方向

Ft2

Fn

Fr2

二、标准直齿圆柱齿轮传动强度计算 (一)齿面接触疲劳强度计算

Hma x σ

1

L

2

Hmax

1

Fn L

112 122

E1

E2

赫兹理论

1 11

1 2

(u z 2 d 2 2 ) z1 d1 1

☆ ①齿根整体折断——直齿,b较小时 ②局部折断——斜齿,制造、安装误差 或偏载,b较大时

(3)防止措施 :齿根弯曲应力小于许用值 ①减小应力集中 ②根部强化处理 ③增大支承刚度 ④增加轮齿芯部韧性 ⑤提高安装精度避免轮齿偏载

2、齿面点蚀

闭式、润滑良好

(1)部位:节线处靠近根部 (2)原因:

①一对齿啮合 ②相对滑动速度低、不易形成油膜 (3)防止措施:齿面疲劳强度计算 ①合理润滑 ②提高齿面硬度

二、标准直齿圆柱齿轮传动强度计算

(二)齿根弯曲强度计算 1、齿根弯曲疲劳强度计算依据: 悬臂梁、载荷作用在齿顶。

b

Ft

s

l

hF

Fn

F2

SF

F1

Fn

b

Fn

Fn

直齿圆柱齿轮振动有限元模态分析

直齿圆柱齿轮振动有限元模态分析*蔡艳涛1,乔长帅2,康晓晨2(1.武汉理工大学,湖北武汉 430000;2.南东株洲电机有限公司,湖南株州 412000)摘 要:简要介绍了模态分析的基本原理,应用Pro /E 三维软件建立了直齿圆柱齿轮实体模型;详细介绍了基于有限元分析软件ANSYS 进行齿轮模态分析的过程,包括单元类型选择㊁材料属性定义㊁网格划分㊁施加约束㊁模态设置等;重点分析了齿数㊁模数㊁齿宽这三个参数对齿轮模态的影响,特别是对各阶固有频率的影响㊂关键词:齿轮;模态分析;有限元法;固有频率中图分类号:TH133,TB122 文献标志码:A 文章编号:1007-4414(2014)04-0004-03Modal Analysis of Straight Tooth Cylindrical Gear Based on Finite ElementCAI Yan-tao 1,QIAO Chang-shuai 2,KANG Xiao-chen 2(1.Wuhan University of Technology ,Wuhan Hubei 430000,China ;2.CSR Zhuzhou Electric Co.,Ltd ,Zhuzhou Hunan 412000,China )Abstract :The basic principle of modal analysis is briefly introduced ,the straight tooth cylindrical gear solid model is estab-lished by using 3D Pro /E software ,the process of gear modal analysis is described based on finite element analysis software ANSYS in detail which including the unit type selection ,definition of material properties ,meshing ,constraint ,mode settings.And the influence of the number of teeth ,modulus ,tooth width is analyzed on gear mode ,especially the influence on the nat-ural frequencies.Key words :gear ;modal analysis ;finite element method ;natural frequency0 引 言模态分析主要用于确定结构或机器部件的振动特性,同时也是其它动力学分析的基础,如谱分析㊁瞬态动力学分析及谐响应分析等㊂模态分析主要包括建立模型㊁加载求解㊁扩展模态和观察结果4个步骤,其中模态选取方法有Block Lanczos 法㊁Subpace 法㊁Reduced(House-holder)法㊁PowerDynamic 法㊁Damped 法和Unsymmetric 法,其中,前4种在大多数模态分析中采用,而后2种方法只有在特殊情况下才会使用㊂齿轮传动系统主要由齿轮副㊁传动轴等组成的传动系统和轴承㊁箱体等组成的结构系统所组成,是一个复杂的弹性机械系统㊂作为机械中最常用的传动形式之一,齿轮传动广泛应用于机械㊁电子㊁纺织㊁冶金㊁采矿㊁汽车㊁航空及船舶等领域㊂齿轮传动由于其结构紧凑㊁效率高㊁寿命长以及恒功率传动的特点,具有其它传动不可替代的优势[1-2]㊂随着科学技术的高速发展,齿轮系统正朝着高速㊁重载㊁轻型㊁高精度和自动化方向发展,这就对其动态性能提出了更高的要求㊂齿轮的振动模态分析是用来确定结构的振动特性的一种技术,通过它可以求解自然频率㊁振型和振型参与系数(即在特定方向上某个振型在多大程度上参与了振动)㊂模态分析是所有动力分析的基础,在工程实践中具有重要作用[3-4]㊂笔者运用有限元法分析了齿轮的固有振动特性,通过有限元分析软件ANSYS 分析了齿轮的各阶模态,得到了其低阶固有频率和对应主振型,其分析方法和所得结果可为直齿圆柱齿轮的动态设计提供参考,同时也为齿轮系统的故障诊断提供了一种方法[5-6]㊂1 齿轮的模态分析1.1 齿轮三维模型的建立应用三维绘图软件Pro /E 建立的齿轮模型如图1所示㊂图1 1/4齿轮三维模型㊃4㊃研究与分析2014年第4期(第27卷,总第132期)㊃机械研究与应用㊃*收稿日期:2014-06-10基金项目:国家自然科学基金(编号:51005041),中央高校基本科研业务费(编号:N110403006),教育部新世纪优秀人才支持计划(编号:NCET-12-0105)作者简介:蔡艳涛(1990-),男,河南许昌人,在读硕士,研究方向:汽车零部件㊂为了节省计算时间和减少计算量,只取其中的1/4进行分析㊂由于笔者主要研究齿轮的齿宽B ,齿数Z 和模数M 对固有频率和固有振型的影响,故使用三组齿轮进行分析,如表1所列㊂表1 齿轮参数表组别齿数Z 模数M 齿宽B 12022.5315220242821532021520251.2 ANSYS 模态分析1.2.1 前处理前处理主要包括单元选择,材料模型选择,网格划分,约束以及模态设置五部分㊂(1)单元选择选择高阶3维20个节点六面体固体结构单元SOLID186,它具有二次位移模式,可以更好的模拟不规则的结构㊂其几何模型如图2所示㊂图2 SOLID186几何模型(2)材料模型在模态分析中,必须指定材料的弹性模量E x,泊松比u 和密度DENS,材料的非线性特性将被忽略㊂所选齿轮的材料为20Gr 钢,其常温下的属性如表2㊂表2 20Gr 机械性能属性值弹性模量(MPa)泊松比密度(g /cm 3)2.07e50.2547.83(3)网格划分采用扫略分网的形式划分六面体网格,如图3所示㊂由于计算机信息处理能力的局限,所划分的网格较粗㊂笔者主要研究的是参数对于固有频率和振型的影响,属于定性分析,因此网格的粗细影响不大㊂图3 齿轮单元(4)约束限制齿轮的左右端面和底面,分析时对此作全约束处理㊂(5)模态设置选择Modal 分析类型,以Subspace 为模态提取方法,模态提取数目为10[7]㊂1.2.2 ANSYS 分析结果(1)第一组齿轮主要研究模数对于固有频率和固有振型的影响㊂在保持齿轮齿数和齿宽不变的情况下,分别讨论模数为2,2.5,3的情况下齿轮前十阶的频率,如图4㊂由图4可知,随着齿轮模数的增加,固有频率下降㊂图4 模数对固有频率的影响(2)第二组齿轮主要研究齿数对于固有频率和固有振型的影响㊂保持齿轮的模数和齿宽不变,分别令齿数为20,24和28三种情况㊂同样只研究前十阶的频率,如图5㊂图5 齿数对固有频率的影响由图5可知,随着齿轮齿数的增加,固有频率同㊃5㊃㊃机械研究与应用㊃2014年第4期(第27卷,总第132期) 研究与分析样下降㊂但是从下降的幅度来看,齿数对于固有频率的影响没有模数的大㊂特别对于3~6阶频率的影响,齿数的影响基本可忽略㊂随着阶数的增大,齿数对于固有频率的影响也逐渐增大㊂ (3)第三组齿轮主要研究齿宽对于固有频率和固有振型的影响㊂保持齿轮齿数和模数不变,齿宽分别为15,20,25㊂同样只研究前10阶的频率,如图6所示㊂图6 齿宽对固有频率的影响由图6可知,齿宽对于固有频率的影响存在阶段性的变化㊂在6阶频率以下时,随着齿宽的增加,固有频率增大㊂超过大约第6阶频率之后,随着齿宽的增加,固有频率下降,且下降幅度逐渐增大㊂由于表征振型的云图较多,在此节只选作为对照齿轮(即z =20,m =2,b =15)振型的10个云图,如图7所示㊂通过ANSYS 动画即可判断每个云图所代表的振型㊂2 结 论利用有限元分析软件ANSYS 的模态分析,分别讨论了齿轮的主要参数齿数,模数和齿宽对于齿轮固有频率和固有振型的影响㊂通过分析结果可知,模数对于齿轮固有频率的影响较齿数明显,至于齿宽的影响具体如何还不确定,需要进一步讨论才能得出具体的结论,在某一个条件下,它的影响很大,在某一个条件下影响很小,需要继续讨论㊂图7 位移云图参考文献:[1] 闻邦椿,刘凤翘.振动机械的理论及应用[M].北京:机械工业出版社,1982.[2] 闻邦椿,刘树英.振动机械的理论与动态设计方法[M].北京:机械工业出版社,2001.[3] 闻邦椿,李以农,韩清凯.非线性振动理论中的解析方法及工程应用[M].沈阳:东北大学出版社,2000.[4] 唐委校,黄永强,陈树勋.机械振动理论[M].北京:机械工业出版社,2000.[5] 叶友东.基于ANSYS 的渐开线直齿圆柱齿轮有限元分析[J].煤矿机械,2004(6):37-43.[6] 叶友东,周哲波.基于ANSYS 直齿圆柱齿轮有限元模态分析[J].机械传动,2006(5):63-65.[7] 徐金明,张孟喜,丁 涛.Matlab 使用教程[M].北京:交通大学出版社,2005.(上接第3页)[6] Lei Han,Jue Zhong,Gongzhi Gao.Effect of Tightening Torque onTransducer Dynamics and Bond Strength in Wire Bonding[J].Sen-sors and Actuators A,2008(141):695-702.[7] 凤飞龙,沈建中,邓京军.用二维等效电路模型研究大截面圆柱变幅杆的振动[J].声学技术,2007,26(1):149-152.[8] Michael Mcbreaty,Lee H.Kim,Nihat M,et al.Analysis of Impe-dace Loading in Ultrasonic Transducer System[J].Ultrasonic Sym-posium,1997:497-504.[9] 赵 波,范平清.盘式制动器的制动效能和接触应力分析[J].机械设计与制造,2011(9):134-136.[10] 湛利华.界面接触热阻实验与建模及其在快凝铸轧参数设计中的应用[D].长沙:中南大学,2001.㊃6㊃研究与分析 2014年第4期(第27卷,总第132期)㊃机械研究与应用㊃。

直齿圆柱齿轮不同模态下的振型实验分析

直齿圆柱齿轮不同模态下的振型实验分析1. 引言1.1 研究背景直齿圆柱齿轮是常见的机械传动元件,广泛应用于工业生产中。

随着工业化的发展,直齿圆柱齿轮的设计和制造要求越来越高,而其振动特性对于整个传动系统的稳定性和性能起着至关重要的作用。

对直齿圆柱齿轮在不同模态下的振型进行实验分析具有重要的理论和实际意义。

针对直齿圆柱齿轮不同模态下的振型实验分析具有重要的研究意义和实际应用价值。

通过本次研究,我们将深入探讨直齿圆柱齿轮在振动特性上的表现,为提高直齿圆柱齿轮的工作效率和稳定性提供理论支持和实践指导。

1.2 研究目的本研究的目的是通过实验分析直齿圆柱齿轮在不同模态下的振型特性,为进一步优化齿轮设计和减少振动噪声提供理论依据。

通过研究不同模态下的振型特性,可以更全面地了解直齿圆柱齿轮的振动行为,为工程实践中的齿轮设计与振动控制提供重要参考。

通过实验分析直齿圆柱齿轮不同模态下的振型,可以为相关理论研究提供验证,促进齿轮传动领域的发展。

通过本研究,希望能够为提高直齿圆柱齿轮传动的可靠性和稳定性,降低噪声和振动水平,提供有效的技术支持和理论指导。

1.3 研究意义直齿圆柱齿轮作为传动装置中常用的零部件,其振动性能直接影响到整个机械系统的稳定运行。

通过对直齿圆柱齿轮不同模态下的振型实验分析,可以深入了解其振动特性,为进一步优化设计和改进工艺提供重要参考。

研究直齿圆柱齿轮振型的实验分析,有助于提高机械系统的传动效率、减小能源消耗,同时也可以降低设备维护成本,提高设备的使用寿命。

通过对不同模态下的振型进行分析与对比,可以更好地指导工程实践,提高直齿圆柱齿轮的传动效率和可靠性,为工程领域的发展贡献力量。

本研究具有重要的理论和实践意义,对于推动机械传动领域的发展具有积极的推动作用。

2. 正文2.1 直齿圆柱齿轮的基本原理直齿圆柱齿轮是一种常见的传动元件,其基本原理是通过两个相互啮合的齿轮,将动力从一个轴传递到另一个轴。

直齿圆柱齿轮的啮合齿轮齿数、模数、压力角等参数会直接影响到传动系统的传动比、传动效率和传动稳定性。

直齿圆柱齿轮不同模态下的振型实验分析

直齿圆柱齿轮不同模态下的振型实验分析

直齿圆柱齿轮是一种常见的传动装置,广泛应用于各种机械设备中。

在运行过程中,

由于齿轮与齿轮之间的啮合,会产生一定的振动。

为了分析直齿圆柱齿轮在不同模态下的

振型特性,我们进行了一系列的实验研究。

实验中,我们选取了不同的驱动频率和载荷条件,分别对直齿圆柱齿轮进行了振动测试。

我们将直齿圆柱齿轮安装在一个实验装置中,通过一个电机驱动齿轮旋转。

我们使用

一台振动测试仪测量齿轮表面的振动信号。

实验结果显示,直齿圆柱齿轮在不同模态下的振型频率存在明显差异。

在低频范围内,齿轮的振型主要集中在齿轮的啮合频率和倍频频率上。

随着驱动频率的增加,齿轮的振型

开始逐渐向高频方向转移,出现了更多的谐波频率成分。

实验还发现,不同的载荷条件对齿轮的振型特性有一定的影响。

当载荷较小时,齿轮

的振动主要集中在齿轮轴线方向;而当载荷较大时,齿轮的振动则更加复杂,可能出现不

同方向上的振动成分。

通过对不同模态下振型的实验分析,我们可以更加全面地了解直齿圆柱齿轮的振动特性,并为齿轮传动系统的设计和优化提供重要的参考。

在设计齿轮传动系统时,我们可以

通过控制驱动频率和载荷条件,使齿轮的振动尽量集中在较低的频率范围内,从而减小对

机械设备的影响。

对于一些对振动特性要求较高的场合,我们还可以选择合适的材料和加

工工艺,以降低齿轮的振动幅值。

通过对直齿圆柱齿轮不同模态下的振型实验分析,我们可以更好地研究和理解齿轮的

振动特性,并为齿轮传动系统的设计和优化提供有效的指导。

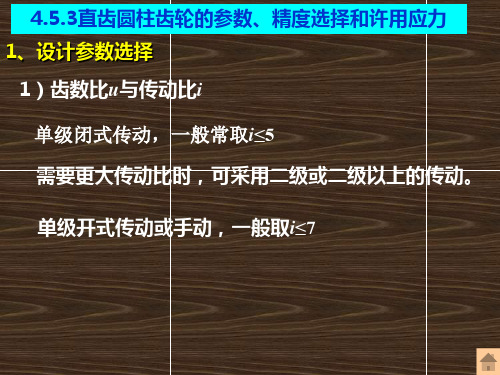

《机械设计基础》第五版直齿圆柱齿轮的参数、精度选择和许用应力

m↓

抗弯曲疲劳强度降低

z 1↑

(1)增大重合度,提高传动平稳性; (2)减小滑动系数,提高传动效率; (3)减小毛坯外径,减轻齿轮质量; (4)减少切削量,延长刀具使用寿命,减少加工工时等。 因此,在保证弯曲疲劳强度的前提下,齿数选得多一些好!

3)齿宽系数 ψd ①当d1一定时,ψ d ↑,承载能力越大; ②若载荷一定, ↑ ψ ③但是, ψ

n

m

4.许用弯曲应力

许用弯曲应力的计算公式为

[ F ]

F limYNYX

S F min

F lim ——齿轮的齿F min

——弯曲疲劳强度计算的寿命系数,图4-22 ——尺寸系数,图4-23

——弯曲疲劳强度安全系数,表4-10

例题4.1

3、许用接触应力

H

接触疲劳强度安全 系数 ,查表

Z N Hlim S Hmin

寿命系数,根据材料、 热处理及循环次数N查图 可得。

齿轮材料接触疲劳极限 ,查图

查取寿命系数时,其应力循环次数有以下两种情况:

载荷稳定时 载荷不稳定时

N 60 n th

Ti N 60 ni thi T i 1 max

d d

→↓d 和a → ↓v 。

l

1

l

2

↑,b ↑,载荷沿齿向分布的不

l1=l2——对称布置 l1≠l2——非对称布 置

均匀性↑ 。

因此,必须根据齿轮的布置情况和齿面硬度合理 地选择齿宽系数。 参考表4-7。 4)中心距a

悬臂布置

按承载能力要求算出后,尽可能圆整成整数,最好个 位数为“0”或“5”。

4.5.3直齿圆柱齿轮的参数、精度选择和许用应力 1、设计参数选择

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

0 引 言 在超声振动系统 的 设 计 中,珩 磨 轮 以 及 研 磨 轮 等

都是典型的圆盘类零 件,其 尺 寸 比 超 声 复 合 加 工 中 的 工具头尺寸和质量都 大,这 就 要 求 在 设 计 超 声 振 动 系 统的过程中对此进行研究。张串等人研究了边缘条件 下轴对 称 薄 板 弯 曲 振 动 时 频 率 方 程 的 推 导 及 其 求 解[1]。Hyeongill Lee等 人 分 别 用 薄 盘 和 厚 盘 理 论 研 究了环盘的弯曲振动模式[2]。D.S.Wang等人 研 究 了 有孔圆板模型的弯曲 振 动 方 程 的 简 化 方 法,并 给 出 了 其振动频率的计算方法 。 [3]

图1为齿轮 简 化 模 型,其 中,d4 为 齿 轮 分 度 圆 直 径。该模型是一个直齿圆柱齿轮的变截面简化模型, 可看作是由3个圆 环 盘 组 成,在 d2 和 d3 处 发 生 了 截 面厚度变化。一般的薄圆盘振动位移解为:

yr = [AJ0 (kr)+ BY0 (kr)+ CI0 (kr)+ FK0(kr)]·exp(jωt)。 ………………………… (1) 其中:J0、Y0 分别为第一类和第二类零阶贝塞尔函数; I0、K0 分别为第 一 类 和 第 二 类 零 阶 修 正 贝 塞 尔 函 数; A、B、C、F 为与边界条件有关的系数;k、ω 分别为薄圆盘 的波数、角频率;r为圆盘上的点到圆盘中心的距离。

摘要:在超声珩齿加工中,齿轮既是被加工零件,也是振动系统的主要部件,其动力学特性和固有频率对振 动系统的设计和优化至关重要。针对含轮毂、辐板、轮缘的齿轮结构特点,将其简化为一阶梯变厚度圆环 盘,应用经典薄板理论推导了模型横向弯曲振动 的 频 率 方 程,求 得 了 其 固 有 频 率,并 将 计 算 结 果 与 ANSYS 模态分析结果进行了对比。结果表明:该简化模型的频率分析较为合理,且理论计算可以获得较高精度。 关 键 词 : 齿 轮 ; 薄 板 ; 弯 曲 振 动 ; 固 有 频 率 ;ANSYS 中 图 分 类 号 :TH132.417∶TH113.1 文 献 标 识 码 :A

第 4 期 (总 第 173 期 ) 2012 年 8 月

机械工程与自动化 MECHANICAL ENGINEERING & AUTOMATION

文 章 编 号 :1672-6413(2012)04-0067-03

No.4 Aug.

圆柱直齿齿轮简化模型的弯曲振动特性研究

郭振武,吕 明,王时英

(太原理工大学 机械工程学院,山西 太原 030024)

弯矩为零时有: Q1(r1)=0 。 MR1(r1)=0 。 Q3(r4)=0 。 MR3(r4)=0 。 把式(2)、式(3)、式(4)代 入 上 述 连 续 条 件 以 及 边

在 超 声 珩 齿 中 ,齿 轮 是 其 加 工 的 对 象 ,同 时 也 是 超 声振动系统中的负 载。 在 超 声 珩 齿 系 统 中,由 于 使 用 的盘形齿轮通常直径 大 但 是 厚 度 小,所 以 王 时 英 等 人 将其简化为一种薄圆盘 。 [4-6] 但是很多时候,也 会 采 用 辐板圆柱直齿轮,此 时 由 于 薄 圆 盘 并 不 能 很 好 地 作 为 齿轮的简化模型,本 文 将 齿 轮 简 化 为 一 种 阶 梯 变 厚 度 圆 环 盘 模 型 ,对 这 种 模 型 进 行 频 率 方 程 的 推 导 ,并 建 立 圆环盘横向弯曲振动 的 数 学 方 程,采 用 数 值 求 解 的 方 法,求 得 其 固 有 振 动 频 率,同 时 对 计 算 结 果 与 ANSYS软件模态 分 析 结 果 进 行 比 较,来 验 证 计 算 结 果的准确性。 1 齿 轮 简 化 模 型

图 1 齿 轮 简 化 模 型

由 式 (1)可 得 图 1 所 示 模 型 的 位 移 解 形 式 为 : y1(r)= [A1J0 (k1r)+B1Y0 (k1r)+C1I0 (k1r)+ F1K0(k1r)]exp(jωt) d1≤2r≤d2 。 ………… (2) y2(r)= [A2J0 (k2r)+B2Y0 (k2r)+C2I0 (k2r)+ F2K0(k2r)]exp(jωt) d2<2r<d3 。 ………… (3) y3(r)= [A3J0 (k1r)+B3Y0 (k1r)+C3I0 (k1r)+ F3K0(k1r)]exp(jωt) d3≤2r≤d4 。 ………… (4) 图1 所 示 齿 轮 简 化 模 型 由 3 部 分 组 成:① 内 径 d1、外径 d2、厚 度 为 h1 的 轮 毂 部 分;② 内 径 d2、外 径 d3、厚度为h2 的辐板部分;③内径d3、外 径 d4、厚 度 为 h1 的轮缘部分。而轮毂与 辐 板、辐 板 与 轮 缘 在 连 接 处 的应力和变 形 应 该 是 连 续 的,即 轮 毂 与 辐 板 在 d2 处 (即r=r2=d2/2)有 以 下 连 续 条 件 : (1)位 移 连 续 :y1(r2)=y2(r2)。

收 稿 日 期 :2012-02-28; 修 回 日 期 :2012-03-10 作者简介:郭振武 (1985-),男,山西长治人,在读硕士研究生,主要研究方向为超声珩齿振动。

· 68 ·

机 械 工 程 与 自 动 化 2012年第4期

(2)转 角 连 续 :dy1dr(r2)=dy2dr(r2)。 (3)剪 切 力 连 续 :Q1(r2)=Q2(r2)。 (4)弯 矩 连 续 :MR1(r2)=MR2(r2)。 同理,在r=r3 处有以下连续条件: (1)位 移 连 续 :y2(r3)=y3(r3)。 (2)转 角 连 续 :dy2dr(r3)=dy3dr(r3)。 (3)剪 切 力 连 续 :Q2(r3)=Q3(r3)。 (4)弯 矩 连 续 :MR2(r3)=MR3(r3)。 当齿轮满足内外 缘 自 由 边 界 条 件 时,即 剪 切 力 和