毛坯铸钢件检验规范

毛坯铸钢件检验规范

液体渗透检验试验方法

JB/T 6440

阀门受压铸钢件射线照相检测

ISO 15156 石油天然气工业—油气开采中含硫化氢环境中使用的材料

4 订货须知

4.1 本规范是本公司签发的采购订单、零件图相配套的文件,供方提供的零件必须同时也 满足本规范的要求;

4.2 采购订单或零件图上的要求与本规范不一致时,应优先满足采购订单及零件图的要 求;

摆锤(V 形缺口)冲击试验。

b) 一项冲击试验至少以 3 个试样为一组,应以最终热处理条件下,每批炉号材料的代

表性试棒进行试验。试样的尺寸设计和加工按 A703/A703M 图 11 规定。

注:设计标准或地方要求,允许在高于-29℃(-20ºF)的最低设计温度时做冲击试验。

c) 冲击试验应按管道设计标准在最低温度下进行。

棒取法应遵守 1/4T 的原则,试棒加工按 A703/A703M 图 4 规定。

5.3.2 拉伸和弯曲试验的力学性能应符合本规范表 1(另附)要求; 5.3.3 冲击韧性试验是在客户有需要时做,但注意下列事项:

a) 用于规定设计温度低于-29℃(-20ºF)的碳钢承压件应按 ISO148-1 或 ASTM A370 进行

5.2.化学成份应符合本规范表 1(另附)要求;其偏差应符合表 2 要求,该偏差可取得买方

同意。

表 2 铸钢件化学成份分析允许偏差

元素 C Mn Si P

范围 5%

≤0.65 ≥0.65 ≤1.00 ≥1.00 ≤0.60 ≥0.60

全部

允许偏差 %

0.03×C+0.02 0.04

0.08×Mn+0.01 0.09

检验,并满 足标准要求 8.2 铸件交货时应提供的质量文件 a)材料标准和牌号; b) 炉号; c) 化学分析结果; d) 机械性能试验和硬度测试结果; e) 热处理方法及温度记录曲线图; f) 采购合同要求的其他补充试验结果,如冲击试验、金相分析、宏观浸蚀试验、硬度和

QS GY-004-2014 模具外协毛坯铸件质量检验标准

模具外协毛坯铸件质量检验标准1 外观铸件表面应清理干净,修整飞边毛刺,去除补贴、粘砂、氧化铁皮及内腔残余物等。

应无影响使用的气孔、砂眼、夹渣、缩孔、缩松、裂纹、偏心、变形等缺陷。

毛坯如果出现缺陷,供应商应将缺陷的实际情况书面告知豪迈科技公司,由豪迈科技公司判定是否可以让步使用,工件毛坯面未经豪迈公司许可严禁焊补,详见“毛坯异常情况处理程序”。

2 外形尺寸有毛坯图的依据毛坯图进行检验。

有零件图的依据JB/T 5000.6-2007,检验余量大小。

3 硬度(HBS)将工作面磨去氧化皮得一光滑平坦表面后(粗糙度一般不低于Ra1.6um),检测硬度值,试验力作用方向应与试验面垂直。

4 理化分析4.1中国GB标准:一般工程用铸造碳钢件[GB/T 11352—2009]4.2中国GB标准:焊接结构用碳素钢铸件[GB/T 7659--2010]4.3中国GB标准:一般工程与结构用低合金铸钢件[GB/T14408—1993]4.4中国JB标准:大型低合金钢铸件[JB/T 6402-2006]4.5中国GB标准:球墨铸铁件[GB/T 1348-2009]4.6中国JB标准:重型机械通用技术条件(第6部分:铸钢件)[JB/T 5000.6-2007]5产品内部缺陷检验5.1铸件内部应无影响使用的气孔、砂眼、夹渣、缩孔、缩松等缺陷。

5.2中国JB标准:重型机械通用技术条件(第14部分:铸钢件无损探伤)[JB/T 5000.14-2007]6 拉伸试验与冲击试验6.1供应商发货时,提供与工件规格数量相对应的质量证明。

6.2在一般(无特殊要求说明)情况下,每炉次号提供1件随件Y形试块,以备检测时使用,注意将试样标识清楚。

另在毛坯采购时,特殊标明需要试棒的,按采购单提供试棒。

6.3在设计科特殊要求或重要零件难于控制质量的情况下,随工件提供“附铸试块”。

在“材料采购报表”中注明“附铸试块”字样。

7 标志与质量证明书7.1供应商锻坯供货标识应按豪迈公司指定方式进行。

铸造毛坯件质量检验规范

铸造毛坯件质量检验规范(ISO9001-2015)1、目的为加强本公司对铸件内在质量控制,以铸造金属为原料的铸件保证本公司产品的内在质量及加工性能,特制订铸件内在质量验收规范;2、适用范围本规范适用于所有外来以铸造金属为原料的铸造毛坯件;3、引用标准(1)JB/T5000.4-2007重型机械通用技术条件第4部分铸铁件;(2)GB/T231-84金属布氏硬度试验法(3)GB/T5612-2008铸铁牌号表示法(4)GB/T1348-1988球墨铸铁件(5)GB/T9441-2009球墨铸铁金相检验4、名词解释(1)全数选别:检验项目100%检测;(2)铸态铸件:浇铸完后未经任何形式处理的铸件(不包括清除铸件附属部分如门、冒口、隔弧板或模制材料的残渣);(3)首件样品:完全采用批量生产的设备和程序生产出的铸件;(4)初步样品:在很大程度上与首件样品相同的铸件,但是其生产没有或部分采用批量生产的设备和程序;(5)相关壁厚:机械性能适用的壁厚;(6)单方检验:指检查、验收、测量产品或服务的一种或几种特性,然后将其与指定要求相比较以确定产品是否合格的行为;(7)连续检验:指对生产一段时间后的大量相同规格的铸件的特性和/或生产参数进行定期检验;(8)跳跃检验:指对生产一段时间后的大量相同规格的铸件的特性和/或生产参数进行间断性检验;(9)试件:样品的一部分,有特定的尺寸,经过机械加工也可能没有经过机械加工,并严格遵守所要求的试验条件;5、铸件内在质量验收总则球墨铸件材质验收标准应符合GB1348-1988球墨铸铁的标准,以机械性能(抗拉强度、屈服强度、延伸率)、金相组织、硬度及化学成分为验收判定依据;5.1铸件化学成分(1)如果未在图纸或询价单或订单或者质保协议中另行规定,对于铸造材料的化学组成,应采用相关材料标准的要求;(2)如果未在图纸或询价单或订单或者质保协议中另行规定,铸造材料化学组成的有关数据应特指液体金属,即球化后浇筑前的(炉前)浇包分析;(3)如果相关材料标准和订单或询价单等都不含有铸造材料化学组成的任何有关数据,如只规定了材料的机械性能,则制造商可以自行选择适当的化学组成,但必须符合铸件使用地(毛坯或半成品或者成品的最终使用地点)的环保等法律法规要求;(5)化学组成在要求对某一铸件进行化学分析时,化学元素允许偏差要符合材料标准给出的偏差或符合采购方与制造商之间通过协议确定的偏差。

毛坯铸件检验规程

毛坯铸件检验规程一、检验目的:严格控制毛坯质量,杜绝不合格毛坯进入生产。

二、适用范围:适用于本公司进厂的毛坯质量检验。

三、检验内容:铸件内外表面质量、铸件材质、尺寸等。

四、检验方法:全检。

目测、测量。

五、检验依据:合同、生产指导书、材质化验单。

六、检验要求:1、铸件的内、外部表面质量检验。

表面粗糙度按“GB6060.1-85”标准验收,各种铸造件的内、外表面粗糙度不低于Ra25要求。

铸件内外表面上的飞边、粘砂、毛刺必须清理干净,铸件错箱部位要打磨平整、光洁。

铸件要求表面不允许有明显的气孔、砂眼、夹渣、凹凸、铸肉、重皮、平面变形等现象,错箱度不得超过1.5mm。

2、清理状态:铸件内、外表面上的粘砂和铸刺必须清理干净,铸件错箱部位要打磨平整、光洁。

3、尺寸检测:各部位尺寸、壁厚必须按我公司给定的图纸数据制作。

铸造孔径椭圆度不得超过1.5mm。

若出现加工不起来的现象则视为废品。

4、重量检验:根据我公司模型推算出的铸件重量,经双方确认之后,按件数计算重量。

5、铸件材质检验:铸件的材质必须按合同给定的材质牌号生产,批量送检时必须持铸造单位《铸件材质报告单》和合同,并对上述报告的真实性负责。

公司不定期或按批量对铸造厂家做材质抽检化验,若化验材质不合格。

一切损失由铸造厂家承担。

6、铸件不允许用捶击、堵塞、浸渍等方法消除渗漏缺陷,更不允许用焊接的方法对铸件的缺陷进行焊补。

7、铸件的硬度适中,易于切削加工,铸件的铸字必须按照合同规定铸造。

如果铸件的铸字出现错误、不清晰等现象则视为不合格品处理。

8、铸件在加工过程中出现气孔、夹渣、材料硬度过大等不良缺陷、加工尺寸不足导致加工不起来的情况,作为废品处理。

七、检验步骤:1、供应商登记进厂后,通知有关外协人员。

并提供以下资料:《生产指导书》号;采购合同;材质单。

有关外协人员填写到货检验报告交至质检科进行入厂检验,相关外协人员必须在场。

2、质检人员进行入库检验时,必须按照检验要求进行检验。

压铸件毛坯质量检验标准

1.适用范围:本标准适用于公司配套的铝合金铸件的外观检验,包括毛坯、成品)完成铸造后机械加工的产品)。

2. 技术要求2.1 压铸件质量要求2.1.1 压铸件应符合零件图样的规定。

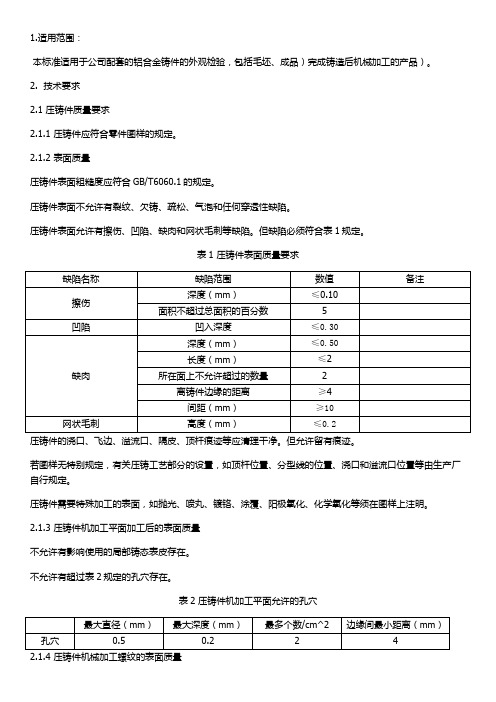

2.1.2 表面质量压铸件表面粗糙度应符合GB/T6060.1的规定。

压铸件表面不允许有裂纹、欠铸、疏松、气泡和任何穿透性缺陷。

压铸件表面允许有擦伤、凹陷、缺肉和网状毛刺等缺陷。

但缺陷必须符合表1规定。

表1 压铸件表面质量要求若图样无特别规定,有关压铸工艺部分的设置,如顶杆位置、分型线的位置、浇口和溢流口位置等由生产厂自行规定。

压铸件需要特殊加工的表面,如抛光、喷丸、镀铬、涂覆、阳极氧化、化学氧化等须在图样上注明。

2.1.3 压铸件机加工平面加工后的表面质量不允许有影响使用的局部铸态表皮存在。

不允许有超过表2规定的孔穴存在。

表2 压铸件机加工平面允许的孔穴2.1.4 压铸件机械加工螺纹的表面质量压铸件机械加工螺纹的头两扣不允许有任何缺陷,其余部分螺纹不允许有表3所规定的孔穴缺陷。

表3 机械加工螺纹规定的孔穴缺陷范围表4 不铸底孔加工后的螺纹表面质量2.1.5 压铸件机械加工孔加工后表面的孔穴规定范围见表5。

表5 机械加工孔表面的孔穴规定范围2.1.6 压铸件内部质量压铸件若能满足其使用性能要求,则压铸件本质缺陷不作为报废的依据。

压铸件内部不允许有冷隔缺陷。

压铸件内部允许有气孔、疏孔、夹杂等缺陷,但孔穴缺陷最大直径不超过壁厚的1/8,孔穴数量在任何剖面上不超过2个/cm2 。

重要压铸件的受力部位须进行解剖检查,符合表6中的规定。

表6 压铸件指定解剖部位内部质量规定2.1.7 其它性能要求应符合GB/T15114的规定。

3 试验方法及检验规则3.1 化学成分3.1.1 铝合金化学成分的检验方法,检验规则和复检应符合GB/T15115的规定。

3.1.2 化学成分的试样也可取自压铸件,但必须符合GB/T15115的规定。

3.2 力学性能3.2.1 力学性能的检验方法,检验频率和检验规则应符合GB/T15115的规定。

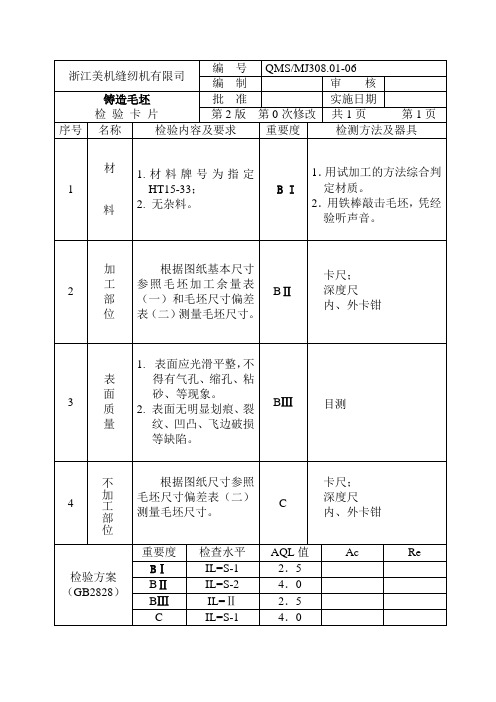

铸造毛坯检验规程

灰铸铁铸件毛坯的机械加工余量表(一)

灰铸铁铸件毛坯尺寸偏差表(二)

备注:1、以上两个表是台州美机缝纫机有限公司灰铸铁毛坯机械加工余量参照表,此表摘自于JZ67-62二级精度铸件。

2、各表中所用的公称尺寸,是指两个相对加工面之间的最大距离,或者从基准面或中心线(铸件图或零件图上标出的)到加工

面的距离。

若几个加工对基轴线或基准面是平行的,则公称尺寸必须采用最远一个加工面到基准面的距离。

3、铸孔的机械加工余量,不管其所在位置如何,均采用各级的顶面加工余量。

铸件外观质量检验规范

铸件外观质量检验规范(ISO9001-2015)1、目的为加强本公司对铸件的质量控制,保证本公司产品的外观质量及加工性能,特制订铸件表面质量验收规范;2、适用范围本规范适用于公司所有外来铸铁(钢)件的外观质量验收,包括表面缺陷、尺寸精度、表面粗糙度的验收;3、引用标准(1)JB/T5000.4-2007重型机械通用技术条件第4部分铸铁件;(2)JB/T5000.6-2007重型机械通用技术条件第6部分铸钢件;(3)GB6414-1999铸件尺寸公差与机械加工余量;(4)GB/T6060.1-1997表面粗糙度比较样块;(5)GB/T15056-1994铸造表面粗糙度评定方法;(6)Q/XC5101-2001铸铁件通用技术条件;(7GB/T11351-1989铸件重量公差4、名词解释(1)全数选别:检验项目100%检测;5、验收项目及标准铸件的表面质量主要包括铸件的表面缺陷、尺寸精度、形状偏差、表面粗糙度、表面清理质量等;5.1铸件表面缺陷的检验5.1.1表面缺陷检验的一般要求(1)铸件非加工表面上的浇冒口必须清理得与铸件表面同样平整,加工面上的浇冒口残留量应符合技术要求,若无要求,则按表8执行;(2)在铸件上不允许有裂纹、通孔、穿透性的冷隔和穿透性的缩松、夹渣等机械加工不能去除的缺陷;(3)铸件非加工表面的毛刺、披缝、型砂、砂芯等应清理干净;(4)铸件一般待加工表面,允许有不超过加工余量范围内的任何缺陷存在;重要加工面允许有不超过加工余量2/3的缺陷存在,但裂纹缺陷应予清除;加工后的表面允许存在直径*长度*深度小于等于2*2*2的非连片孔洞的铸造缺陷;(5)作为加工基准面(孔)和测量基准的铸件表面,平整度小于等于2.0毫米、粗糙度Ra50以内;(6)铸件表面气孔、砂眼、夹渣面积不大,但比较分散或者有连片麻点的表面不予接收;(7)除技术要求特别注明的铸件外,对于表面有气孔、缩孔、砂眼等缺陷的铸钢件允许补焊,但铸铁件未经允许不得焊补(铸铁件实行一案一判的原则)但补焊面积不允许超过铸件面积的10%,焊接质量应符合JB/T5000.7-2007标准要求,补焊后必须退火、机械性能达到图纸要求,且不得有渗漏及影响外观的缺陷;5.1.2铸件外观质量等级缺陷项目等级A B C飞边不允许飞边高度≤1.5毫米允许不易于伤手的飞边毛刺不允许允许不易于伤手的毛刺允许不易伤手的毛刺孔眼气孔 100cm 2面积内允许直径不大于φ2mm 深度不超过壁厚1/4的孔眼2个,两处距离>60mm ;整个铸件不超过4个100cm 2面积内允许直径不大于φ3mm 深度不超过壁厚1/3的孔眼2处,两处距离>60mm ;整个铸件不超过8个不致于影响强度,其余不做要求 针孔 渣眼 缩孔 不致于影响强度裂纹 不允许 不允许不允许 冷隔 沟槽 夹砂结疤 不允许 100cm 2面积内允许面积不超过8cm 2的缺陷2处;整个铸件不超过4处不致于影响强度 皱皮 不允许 不明显引人注意缩陷不允许不允许 不允许缺肉1、一般零部件采用B 级精度,在检查过程中,如有一个或多个项目超出B 级精度要求的零部件均判定为不合格;2、影响到零部件安全、性能的部位,外观质量采用A 级精度,如果有一个或多个项目超出规定级精度要求的零部件均判定为不合格;5.2铸件尺寸的检验 5.2.1铸件毛坯尺寸公差铸件尺寸公差应按毛坯图或技术条件规定的尺寸公差等级执行,当技术文件未规定尺寸公差时,则应以GB6414为依据,并按照下表选定公差值(粗线框内为推荐使用公差等级);毛坯铸件基本尺寸(mm )尺寸公差等级CT12CT13 CT14 CT15 CT16 ≤10~16 4.4 --- --- --- --- >16~25 4.6 6 8 10 12 >25~40 5.0 7 9 11 14 >40~63 5.6 8 10 12 16 >63~100 6 9 11 14 18 >100~160 7 10 12 16 20 >160~250 8 11 14 18 22 >250~400912162025>400~630 10 14 18 22 28 >630~1000 11 16 20 25 32 >1000~1600 13 18 23 29 37 >1600~2500 15 21 26 33 42 >25004000 17 24 30 38 49 >4000~6300 20 28 35 44 56 >6300~100002332405064注:1、毛坯铸件基本尺寸是指机械加工前毛坯铸件的尺寸,包括加工余量和起模斜度; 2、毛坯基本尺寸按铸件最大尺寸选取,该铸件较小尺寸公差等级与最大尺寸公差等级相同;3、壁厚采用低一级的公差等级;4、公差带应对称于毛坯铸件基本尺寸配置,例:基本尺寸30mm ,CT13公差值为±7mm ;如有特殊要求非对称式配置时,应在技术要求中单独列出公差范围;5.2.2铸件分型面处最大错型值应不得超过表2所示公差值,当需进一步限制错型量时,应从表中选取;公差等级CT 错型值(mm )11~13 1.5 14~162.55.2.3铸件加工余量应符合表的规定,有特殊要求的表面应在技术要求中单独标注加工余量;最大轮廓尺寸加工余量一个面顶面加量≤30 4 2>30~50 5 >50~180 6 >180~315 7 >315~500 8 >500~800 103>800~1250 12 >1250~1600 144>1600~250016>2500~3150 18>3150~4000 205>4000~6300 25>6300~10000 30 7注:1、属于该铸件的较小尺寸的加工余量与最大轮廓尺寸的加工余量相同;2、此表加工余量仅指一个面的加工余量,对于柱面和两面加工的铸件,铸件轮廓尺寸应为最终机械加工后成品尺寸与两倍加工余量之和;5.3表面粗糙度检测表面粗糙度总体检测原则依据图纸要求,当图纸无要求是执行国标GB/T15056;5.3.1一般情况下,表面粗糙度要求Ra50,铸件难以清理的部位,局部允许Ra100,待加工表面允许降低1级;5.3.2.使用面积法作为验收依据面积法常用的比较样块评定铸件表面粗糙度;方法如下:(1)铸造表面粗糙度比较样块应符合GB6060.1-1997标准;(2)按照国标BWZ001-88评定铸件表面粗糙度的等级;(3)铸件的浇道、冒口、修补的残余表面及铸造表面缺陷(如粘砂、结疤等)不列为被检表面;(4)以铸造表面粗糙度比较样块为对照标准,对被检铸件的铸造表面用视觉或触觉的方法进行对比;(5)用样块对比时,应选用适于铸造合金材料和工艺方法的样块进行对比;(6)被检的铸造表面必须清理干净,样块表面和被检表面均不得有锈蚀处;(7)用样块对比时,砂型铸造表面被检点数应符合表的规定;特种铸造表面被检点数应按表8的规定加倍;被检点应平均分布,每点的被检面积不得小于与之对比面的面积;被检铸造表面面积(cm2)<200 200~1000 100~10000 >10000被检点数(个) 不少于2 每200cm2不少于1 每1000cm2不少于1不少于40 (8)当被检铸造表面的粗糙度介于比较样块两级参数值之间者,所确定的被检铸造表面的粗糙度等级为粗的一级;(9)对被检铸造表面,以其80%的表面所达到的最粗表面粗糙度等级,为该铸造表面粗糙度等级;5.3.3铸件表面清理检测5.3.1铸件几何形状必须完整,非加工面上的清理损伤不应大于该处的尺寸偏差,加工面上的损伤不应大于该处加工余量的1/2;5.3.2允许铸件表面有少量的局部低凹或打磨痕迹,在直径不大于8mm,并能保证铸件规定的最小的壁厚;5.3.3为去除铸造缺陷而打磨后的铸件表面粗糙度应与一般铸件表面粗糙度基本一致;5.3.4除特殊情况外,铸件表面允许残留的浇冒口、毛刺,多肉残余量应按表8的要求进行;类别非加工面凸出高度(mm)加工面凸出高度(mm) 外表面非外表面浇冒口残余量-0.5~0.5 <2 <2~4毛刺残余量0 <2 <1~2多肉残余量<1 <2 <25.3.5铸件表面须经过防锈处理,保证在铸件进入面加工时不得有任何的锈蚀;5.3.6铸件表面如有油漆要求的,必须按有关涂装规定执行;5.4铸件重量检测5.4.1对于没有特殊要求的铸件,重量偏差可以不作为验收依据;如果技术条件有要求,供需双方协商后,铸件的重量偏差也应作为验收依据,一般应符合表的规定;公称重量(Kg) ≤200>200~500>500~1000>1000~5000>5000~10000>10000~30000>30000~50000>50000铸件重量上偏差(%)8 7.5 7 6.5 6 5.5 5 4.5。

(17-16)铸钢件检验规范

的铸件,错箱不大于 5mm,但应打磨至平滑过渡。

@

1

2007-064

标记 处数 更改文件号

产品型号 JY 系列

名称

臧晓刚

签字

编制

2007.10.2 校对

4

日期 审核

文件 铸钢件检验规范

时冷却用油渍。

e) 对于非装配面的加工面上存在的缺陷,允许焊后直接打磨平整。

f) 对轴孔类零件的表面粗糙度要求按图纸规定确定。

3.2.7. 在精加工前暴露的缺陷(无论在上述缺陷范围内或范围外)应行。焊补完毕检查合箱面平面度

应满足图纸要求,否则,应加工后重新配钻、铰合箱螺栓孔,各孔加工

一(最大值 8MM)在每一百平方厘米面积上(小于 100 平方厘米按 100

平方厘米计算)不多于两个,间距不小于 20MM,离边缘(小于 10 千克

的铸件不计)或孔边不小于 10MM(直径和深度不大于 1MM 的针孔不计)

的缺陷在缺陷背面的相同位置,不允许同时存在缺陷。

b) 不影响组装,离边缘或孔边(小于 40KG 铸件不小于 5MM)不小于 10MM

标记 处数 更改文件号

签字

编制 校对 日期 审核

标准 会签 批准

检验要求 项目

附表 1

检验要求的内容

铸件表面 不允许有裂纹、穿透孔、穿透性冷隔或缩松和加渣等缺陷

非加工面 除上述要求外,毛刺、披缝、浇冒口和突起等应清理与铸件表面同样平整

加工面 基准面

允许有不超过加工余量范围内的任何缺陷存在,但裂纹必须清除掉

名称

标准 会签

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摆锤(V 形缺口)冲击试验。

b) 一项冲击试验至少以 3 个试样为一组,应以最终热处理条件下,每批炉号材料的代

表性试棒进行试验。试样的尺寸设计和加工按 A703/A703M 图 11 规定。

注:设计标准或地方要求,允许在高于-29℃(-20ºF)的最低设计温度时做冲击试验。

c) 冲击试验应按管道设计标准在最低温度下进行。

棒取法应遵守 1/4T 的原则,试棒加工按 A703/A703M 图 4 规定。

5.3.2 拉伸和弯曲试验的力学性能应符合本规范表 1(另附)要求; 5.3.3 冲击韧性试验是在客户有需要时做,但注意下列事项:

a) 用于规定设计温度低于-29℃(-20ºF)的碳钢承压件应按 ISO148-1 或 ASTM A370 进行

GB/T 12229

通用阀门 碳素钢铸件技术条件

GB/T 12230

通用阀门 不锈钢铸件技术条件

JB/T 7248

阀门用低温钢铸件 技术条件

JB/T 5263

电站阀门钢铸件 技术条件

GB/T 9625

锅炉管道附件承压铸钢件 技术条件

ASTM A703/A703 承压零件用钢铸件通用要求

MSS SP-55 阀门、法兰、管件和其他管道部件用铸钢件质量标准——表面缺陷评定的目视

液体渗透检验试验方法

JB/T 6440

阀门受压铸钢件射线照相检测

ISO 15156 石油天然气工业—油气开采中含硫化氢环境中使用的材料

4 订货须知

4.1 本规范是本公司签发的采购订单、零件图相配套的文件,供方提供的零件必须同时也 满足本规范的要求;

4.2 采购订单或零件图上的要求与本规范不一致时,应优先满足采购订单及零件图的要 求;

验中发现缺陷而进行补焊的铸件,应按补焊工艺在补焊后进行消除应力处理或焊后热处理,

反之可不进行热处理。

7.4 补焊所用焊条应符合下表 4 的规定,焊补规范应按相应的 WPS 规范。

表4

铸件材 料

焊条牌 号

WCB J422

WCB

J507 E7015

LCC

J507 E7015

CF8

A102 E308-16

4.3 当供方认为无法满足本规范的要求时,必须在接受采购订单前提出要求; 4.4 采购合同和采购文件应包括以下内容:

a) 数量; b) 压力、规格型号; c) 标准号、年号和材料名称; d) 热处理要求; e) 铸字标识要求; f) 补充要求或附加要求; 5. 材料 5.1 铸件的化学成份取样可以在试棒上或铸件上取样,如果钻屑取样则钻头直径应大于 6mm,且距表面 3mm 以下,所取样应为银白色,没有温度烧伤的。

毛坯铸钢件采购、检验技术规范

1 目的

为保证本公司外购毛坯铸钢件符合技术要求,方便对外购毛坯铸钢件的质量控制,以满

足生产的需求,最终生产出合格产品,制定本规范。

2 适用范围

本规范规定了本公司阀门承压和控压件用铸钢件的采购和检验的一般要求。本规范涉及的钢

种有: ASTM A216

WCB/WCC

ASTM A217 ASTM A351

WC6/WC9/C5 /CA15 CF8/CF8M/CF3/CF3M/CF10/CF10M/CF8C

ASTM A352 GB/T 12229 GB/T 12230 JB/T 7248 JB/T 5263 JB/T 9625

LCC/LCB/LC1/LC2/LC3/LC4 WCB(ZG250-485)/WCC(ZG275-485) CF8/CF8M/CF3/CF3M/ ZG12Cr18Ni9Ti LCC/LCB/LC1/LC2/LC3/LC4 WC6/WC9 ZG20CrMoV/ZG15Cr1Mo1V

11.4 原材仓库保管员负责对锻钢件材料进行标识、管理。

11.5 检验合格后在报验单上签字;

11.6 记好毛坯检验记录、收好供方提供的质量证明材料;并按规定保管。

11.7 检验中若发现不合格品,按 KK/C-15-2004《不合格品控制程序》进行处置。

件可以直接浇注成型,每炉号一块(根)。 b) 铸件试棒的设计按 ASTM A703/A703M 表 2 的要求。 c) 试棒应与铸件一起进行同炉热处理,试棒试验不合格,则可以与同炉铸件再进行

一次热处理,也可以按原同炉热处理的参数单独进行热处理,但须经买方同意。 d) 试棒加工时出现裂缝、夹杂等不合格,可在原试块上再取一根进行加工检验,试

的 5%,件数不少 2 炉批号/次;复验发现不合格的,按炉批号全部复验;

11.2 毛坯原材检验员职责:

a) 核对锻钢件毛坯的名称、型号、规格、压力、数量是否与报验单内容相符;

b) 检查锻钢件主要外型尺寸是否满足设计图纸的要求;

c) 标识、标记是否清晰; 11.3 理化检验员职责:

a)检查供方提供的质量证明材料(包括化学成份和机械学性能)是否正确、齐全; b)抽查检验锻件毛坯化学成分、机械性能是否符合本规范和相关标准的规定;

0.05

≥0.15

≤0.03

0.01

Al

0.03~0.10

0.02

>0.10

0.03

注:实际执行中如有争议应按 A703/A703M 规定执行。

5.3 铸件的机械性能

5.3.1 铸件机械性能试验用试棒 a) 试棒与铸件整体浇铸或按 ASTM A703/A703M 图 2 表示的龙骨型单独试棒,熔模铸

检验方法

JB/T 7927

阀门铸钢件 外观质量要求

ASTM A370

钢产品机械试验的标准试验方法和定义

ASTM A751

钢制品化学分析方法,实验操作和术语

ASTM A370

钢制产品机械测试方法和定义

ASTM A751

钢产品化学分析试验方法、操作和术语

ASTM E94

射线照相标准指南

ASTM E165

检验,并满 足标准要求 8.2 铸件交货时应提供的质量文件 a)材料标准和牌号; b) 炉号; c) 化学分析结果; d) 机械性能试验和硬度测试结果; e) 热处理方法及温度记录曲线图; f) 采购合同要求的其他补充试验结果,如冲击试验、金相分析、宏观浸蚀试验、硬度和

无损检测等要求 9 检验和验收

6.3 铸件的表观质量应符合 MSS-SP-55 2-12 类 B 级和 B 级及以上要求。 6.4 铸件的冒口残留应符合下列要求,4″以下的壳体(阀盖)高≤2mm,4″~10″高

≤4mm,12″口径以上高 6~8mm。 6.5 模型要求 a) 新开的模具应进行尺寸检查,尺寸检查时应对照图样或技术要求,同时考虑铸造工 艺的需要。 b) 应对新模具进行试铸造,检查铸件尺寸,应符合图样及技术要求。 c) 储存时间超过三个月以上的木模,超过六个月的铝模,重新使用时应对模具进行尺 寸检查,防止模具变形。 6. 热处理 6.1 所有铸件应在铸件冷却到相变温度区间(300℃以下)按要求进行热处理; 6.2 铸件必须放置在有效加热区内,与炉壁之间、铸件之间应留适当的间隔,保证均匀加 热;且致造成畸形和其他缺陷,使用工夹具时应检验其完好性; 6.3 热处理过程应由自动温度记录,并写上热处理炉号、材质、品名、日期等; 6.4 热处理记录原件应由供应商妥善保管 5 年以上,采购方有随时抽查的权利; 6.5 对不同材料、不同热处理炉的铸件,供应商应给于不同的炉号,以确保产品的可追溯 性; 6.6 每批材料每个热处理都应进行机械性能及硬度(如果需要)测试; 7.铸件的补焊 7.1 焊接修理(焊补)应按 ASME 第Ⅸ卷评定合格的 WPS 和焊工进行。 4.2 铸件缺陷处应进行机械去除法,所有缺陷均应消除,并露出金属光泽,必要时应进 行 PT 检查,直至完全没有缺陷为止,不允许用电焊枪或焊条冲除缺陷。 7.3 对补焊深度超过壁厚的 25%或 25mm(取小值)、补焊面积超过 65cm2 的铸件或壳体试

面进行硬度抽查,其硬度值应符合表 1(另附)的规定。

6 制造 6.1 一般铸件采用电炉冶炼,熔炉工艺铸造(应尽量降低氧的含量)。 6.2 优质铸件应采用电炉冶炼、真空重熔或真空冶炼铸造,即脱氧(镇静)钢(其氧

含量为 0.002~0.003%,组织均匀致密,夹杂较少,冷脆倾向小,偏析小,但有集中缩孔), P 的含量为 0.025 及以下,S 的含量为 0.025 及以下,主要用于低温下受冲击,焊接及强 度要求高的壳体、构件。

5.2.化学成份应符合本规范表 1(另附)要求;其偏差应符合表 2 要求,该偏差可取得买方

同意。

表 2 铸钢件化学成份分析允许偏差

元素 C Mn Si P

范围 5%

≤0.65 ≥0.65 ≤1.00 ≥1.00 ≤0.60 ≥0.60

全部

允许偏差 %

0.03×C+0.02 0.04

0.08×Mn+0.01 0.09

值 2/3 时,即使平均值达到要求,该组试样还是不合格。

f) 在低温冲击时,应正确记录每个试块的冲击温度,并与冲击值对应以作判定时用。

g) 不合格的冲击试验,仍可在原试样中切取,重新制作试样,重新试验(因为冲击试

样尺寸,切口和冲击时摆放的位置,冲击温度等因素对冲击值影响很大)。

5.3.4 对于每批进厂的合格碳钢和合金钢铸件应按热处理炉号或熔炼炉号直接在铸件表

CF3

CF8M

A002 A202 E308L-16 E316-16

CF3M

A022 E316L-16

WC6

R307 E5515-B2

WC9

R407 E9015-B37.5 合同规定铸件进行 MT、RT 或 UT 的,在焊补热处理后应进行相同的无损检测方法对

焊补位置进

行检验,并符合原先的判定标准。

8.质量文件 8.1 供方应向采购方提供合格证书,说明书材料是按材料标准进行制造、取样、试验和

注:本规范所涉及的相关标准,以最新版本为准;当订货有特别要求时,还应满足采购合同的要求。