汽车零部件产品产能分析表

汽车零部件开发APQP项目管理计划表项目计划总表

Design Project Purchase

P 16/1/15 A 16/1/15 P 16/4/1 A 16/4/1 P 16/4/3 A 16/4/3

16/5/25

16/4/10 16/5/28 16/5/7 16/5/20

16/4/28

16/5/25 16/4/12 16/7/20 16/7/26 16/6/29 16/6/20

close close close

close close close

16/3/22 16/3/20 16/3/22 16/3/20 16/4/5 16/4/5

close close close

“ ◆ ”

S/N 序号

客户名称Customer 项目代号 Project Code 零件编号 Part Number 零件描述 Part description

更新日期Update

Own 负责

From 开始

To

Status

到

状态

Design Tool Project TEAM Project

P 15/12/15 A 15/12/19 P 15/12/15 A 15/12/19 P 16/1/15 A 16/1/15 P 16/1/15 A 16/1/15

16/2/15 16/1/30 16/2/15 16/1/30 16/2/20 16/2/18 16/3/29 16/4/28

“ ◆ ”

S/N 序号

客户名称Customer 项目代号 Project Code 零件编号 Part Number 零件描述 Part description

项目负责人 PM Key milestone

Issue 工作事项

汽车零部件量产批量生产评价表

检证日供应商检证者总达成率:0%车型:重要项NG 0小于50%项目序号重要项类别评价参考基准○/△/X得分得分小计课题责任人完成日期GAMC确认结果日期符合性物料标签与实物一致,符合图纸/制造要求★材料、性能材料、性能符合法规、图纸等技术要求,材质证明书/检验报告等齐全0外观、尺寸来料外观、尺寸管控责任明确,与二级供应商建立健全的异常处理流程,批次检查有记录8管理来料有入/出库品质规范,库存管理清晰,记录完整,与生产系统相关可回溯★布局各制造工序现场布局是否与工艺设计相符,与工艺设计一致,并达成量产状态布局节拍与预设周期一致,连续生产总计节拍达成目标瓶颈重点工序有目视标识。

识别出瓶颈工位,并有相关增产应对方案★合格率良品率达到产量预设的目标0工序检测工序布局及人员体制能检测工序不良,后工序有防错漏检测前工序不良,并形成批次内的追溯12关键特性关键品质分解至制造工序并重点标识重点工序★人员数量全部班次按计划配置人员满足岗位要求,并且实现定人定岗★作业标准所有作业标准齐全,并容易理解,操作实际与指导书一致。

有实施签字确认流程,对关键控制点有明确的指示。

能力有包括必须的培训项目的培训计划和矩阵表。

所有作业者按日程安排接受培训,有按计划确认培训进度。

0异常处理1)异常升级流程清晰,发现不良工序内员工报警器报警并且停止作业;2)有控制点和处理方法;3)生产现场可根据实情进行对应10追溯从工序到作业员的追溯无课题★素性设备/工装齐全,运行无课题,设备开动率达到预定目标★素性模/夹具已全工装,验收时已完成小批量(>50件)的生产验证并达到量产条件。

已开始按计划执行保养计划。

按照量产初期要求对重点模/夹具执行强化措施★工艺参数管理制造条件规格包含日常点检、记录、设定、管理、变更等内容,造条件规格值的修改权限规定明确,重点工艺条件设定及更改需要设备密码保护等措施0功能防错检测的校准系统是合适的,检证工序也没问题20生产启停及首件生产开始前,维修后所有重要项目已检证。

汽车零部件开发APQP项目管理计划表 项目计划总表

Design Project Purchase

P 16/1/15 A 16/1/15 P 16/4/1 A 16/4/1 P 16/4/3 A 16/4/3

16/5/25

16/4/10 16/5/28 16/5/7 16/5/20

16/4/28

16/5/25 16/4/12 16/7/20 16/7/26 16/6/29 16/6/20

close close close close

close close close

close close close close close close close close

Project Document control

Project

P 16/1/15 A 16/3/15 P 16/1/15 A 16/2/15

项目负责人 PM Key milestone

Issue 工作事项

项目计划总表 Project Timing Planning

项目基本信息 Project Information

Output 输出

客户时间节点 Customer milestone FOT OTS PPAP SOP

更新日期Update

Own 负责

From 开始

To

Status

到

状态

◆ 2 初始潜在失效模式分析 Initial P/FMEA

◆ 3 初始过程控制评估 Initial evaluation of Control Plan

4

初始设备,工装,检具评估Initial evaluation of equipment, tooling and gauge

A 16/1/15

P 16/1/15 A 16/1/15 P 16/1/15 A 16/1/15 P 16/1/15 A 16/1/15

2023年我国汽车配件出口市场分析

我国汽车配件出口市场分析随着我国综合国力不断增加,特殊是胜利加入世界贸易组织(WTO)之后,为我国企业供应了很好的出口市场环境。

我国企业可以享受WTO五十多年来的关税减让成果,在肯定程度上遏制了西方发达国家对我国的不公正待遇,有利于开拓新的国际市场,可以获得对进展中国家的优待待遇,有利于获得国际贸易信息,参加多边贸易规章的制定。

由于中国享受WTO成员国待遇,现有的汽车零部件产品出口的一些壁垒会大大弱化,中国汽车零部件的国际市场会进一步扩大,这是中国成为制造基地的一个重要的外部条件。

但随之消失的贸易壁垒将对我国汽车零部件出口存在肯定制约作用,从目前我国总的状况和趋势来看,这种影响越来越严峻。

我国受限制的产品品种越来越多,设置壁垒的国家和地区也越来越广,贸易壁垒已成为我国对外贸易的主要障碍。

另一方面,由于标准和法规体系始终被发达国家所掌握,在产品出口中还受到很多技术环节的制约,这也已成为限制我国汽车产品出口的主要技术壁垒。

目前中国汽车在技术上与国际标准还存在很大差距,因此我们的汽车产品要想顺当实现出口,必需加大研发投入,尽快攻破诸多技术上的瓶颈。

加入WTO之后带来的挑战慧聪讨论数据表明,加入WTO之后,我国汽车零部件工业进展面临不小挑战。

首先,零部件平均关税将降到10%。

关税的进一步降低给我国零部件企业与跨国公司竞争带来更大的压力;其次,人民币汇率越来越受到全球政治、经济环境的影响,不确定因素增加,特殊是最近两年,人民币的不断升值,给我国很多出口型企业带来了较大的压力。

而汇率的波动对企业的生产成本、出口价格、盈利状况甚至产品的国际竞争力都会产生影响,因此,随着我国出口数量的增大,外汇风险回避将变得更为重要;另外,随着全球制造业向我国转移,估计原材料及劳动力价格将在长时期内面临上涨的压力,将对零部件出口企业的生产成本、盈利状况产生较大影响。

全球选购使我国企业机遇与挑战并存汽车企业全球性选购,为我国汽车配件企业的出口供应了参加国际竞争的机会,通用汽车、福特汽车、大众汽车、标致汽车等国际汽车集团都曾经表示,为了除低其零部件选购成本,提高其汽车产品价格竞争力,要提高其汽车配件全球选购步伐,美国通用汽车公司还曾经提出在我国选购10亿美元零部件的方案。

冲压年度产能总结报告(3篇)

第1篇一、报告概述本报告旨在总结本年度冲压车间在产能、生产效率、产品质量及成本控制等方面的运营情况,分析存在的问题,并提出改进措施,以期为下一年的生产工作提供参考。

二、产能情况1. 总体产能:本年度,冲压车间共完成各类冲压产品XX万件,同比增长XX%;产值达到XX亿元,同比增长XX%。

2. 分产品产能:其中,汽车零部件产能达到XX万件,同比增长XX%;家电零部件产能达到XX万件,同比增长XX%;其他产品产能达到XX万件,同比增长XX%。

3. 分工序产能:在冲压、折弯、焊接、组装等主要工序中,产能均有所提升,其中冲压工序产能增长最为明显,同比增长XX%。

三、生产效率1. 生产周期:本年度,冲压车间平均生产周期缩短至XX天,较去年同期缩短XX%。

2. 设备利用率:设备利用率达到XX%,较去年同期提高XX%,有效提高了生产效率。

3. 人员效率:通过优化生产流程和加强员工培训,人均产能同比增长XX%。

四、产品质量1. 质量合格率:本年度,冲压车间产品合格率达到XX%,较去年同期提高XX%,产品质量得到有效提升。

2. 客户满意度:客户满意度达到XX%,较去年同期提高XX%,客户对产品质量的认可度有所提升。

五、成本控制1. 生产成本:本年度,冲压车间生产成本同比下降XX%,主要得益于原材料采购、设备折旧等环节的优化。

2. 人工成本:通过提高员工技能、优化生产流程等措施,人工成本同比下降XX%。

六、存在的问题及改进措施1. 存在问题:部分工序存在产能瓶颈,设备老化,影响生产效率。

改进措施:加大设备更新改造力度,提高设备自动化水平,优化生产流程。

2. 存在问题:原材料采购价格波动较大,影响生产成本。

改进措施:加强与供应商的合作,建立长期稳定的合作关系,降低采购成本。

3. 存在问题:部分员工技能水平不足,影响产品质量。

改进措施:加强员工培训,提高员工技能水平,确保产品质量。

七、总结本年度,冲压车间在产能、生产效率、产品质量及成本控制等方面取得了一定的成绩。

汽车电器零部件技术成本分析【范本模板】

汽车电器零部件技术成本分析摘要本文针对汽车零部件采购领域介绍技术经济分析在汽车电器件成本测算中的具体应用。

关键词汽车电器成本控制技术经济分析1。

前言中国汽车市场经过2002年和2003年的“井喷”后,整车销售利润开始急剧缩水.国家统计局数据显示,我国汽车整车销售利润率在由2003年的9。

11%急剧下降到2004年的6。

85%之后,2005年又下降到4%,低于国内整个制造业4.46%的平均水平.2006年汽车整车利润有所上升,但据国家发改委公布的数据显示,2007年前3个月汽车市场价格继续保持下降态势。

近年来,汽车行业利润率明显呈现下降趋势。

随着汽车市场的竞争愈发激烈,汽车的销售价格逐年下降,汽车企业的利润面临着愈发严峻的挑战。

在整车利润急速下滑的背景下,神龙公司提出了成本领先战略,在零部件采购领域和新项目建设领域及公司管理上进行全方位的成本控制。

实践表明,在零部件采购领域要实现公司年度成本目标,必须寻求新的方式来深入分析零部件供应商的销售价格,将仍然存在较大利润空间的部分让利给神龙公司.同时,要对各个新项目的投资进行全面的经济分析。

随着汽车结构的不断改进和性能的不断提高,电子技术在汽车上的应用日益广泛,汽车上装备的各种电器零部件数量日益增加,在整车成本中所占比例也越来越大。

因此,有必要做好电器零部件的采购成本控制。

下面从汽车电器概述、技术经济分析介绍、汽车电器件的技术成本测算、汽车电器的发展趋势四个方面来介绍技术经济分析在汽车电器零部件成本测算中的具体应用。

2。

汽车电器概述现代汽车上所装电器设备种类繁多、功能各异,按其功能可分为电源系统和用电设备两大类.2.1电源系统电源系统包括蓄电池、发电机、调节器.目前使用最广泛的是铅蓄电池.当发动机启动时,蓄电池向起动机和点火系供电;在发电机不发电或电压较低时向用电设备供电;当用电设备同时接入较多,发电机超载时,协助发电机供电;当蓄电池存电不足,而发电机负载又较少时,发电机给蓄电池充电。

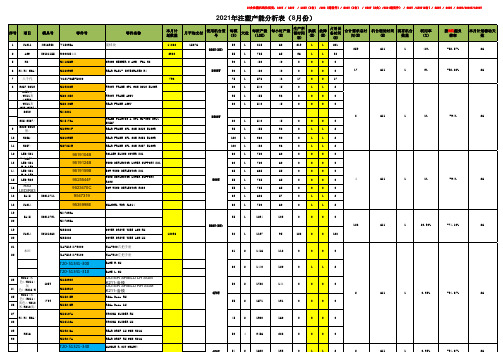

注塑产能分析和生产排程表

2021年注塑产能分析表(8月份)

本月计 划数量 14868

2380

798

月平均交付

使用机台型 号

每模 (S)

穴位

每班产能 (12H)

每小时产量 (H)

生产所 需时间

(H)

换模 (H)

故障 (H)

占用设 备时间

(H)

合计需求总时 间(H)

机台理论时间 现有机台

(H)

数量

15876

53

1

815

600T(4#)

13台注塑机吨位说明:100T / 120T / 125T(2台) /130(透明件)/ 200T(2台) / 350T(2台)/350(透明件) / 380T /470T(2台)/ 520T / 600T / 800T/1000T/1200T

2021年注塑产能分析表(8月份)

本月计 划数量

月平均交付

55

1

785

68

219

1

1

221

259

65

36

1

1

38

611

1

90

1

480

40

0

0

0

0

1000T

90

1

480

40

0

0

0

0

17

611

1

75

1

576

48

17

0

0

17

80

1

540

45

0

1

1

2

95

1

455

38

0

0

0

0

80

1

540

汽车常用术语中英文对照表

PFMEA(Process Potential Failure Mode and Effects Analysis):过程潜在失效模式及效果分析OIS(Operator Instruction Sheet):作业指导书WES(Work Element Sheet):工作要素表VA(Visual aid):可视化教具WBB(Work Balance Board):工位平衡图CAS(Capacity Analysis Sheet):产能分析表WAS(Work Analysis Sheet):工作分析表CP(Control Plan):控制计划RP(Reaction Plan):反应计划SPC(Statistical Process Control ):统计过程控制MSA(Measurement Systems Analysis):测量系统分析BOM(Bill Of Materials):零件清单FTT(First Time Through ):首次通过率(一次合格率)DPU(Defect Per Unit):单车缺陷数JPH(Jobs Per Hour): 每小时工作量PPM(Parts Permillion): 零部件百万分之不合格品率CPU(Cost Per Unit):单位成本VRT(Variability Reduction Teams):变差减少小组PD(Product Development):产品开发PVT(Plant Vehicle Teams):工厂车辆小组STA (Supplier Technical Assistance ):供应商技术支持IQ(Incoming Quality):进货质量检查VE(Vehicle Engineering):整车质量评价ME(Manufacturing Engineering):制造工程AE(Advanced Engineering):先期项目PE( Plant Engineering):设备工程MBO(Manufacturing Business Office):制造办公室CPS(Changan Production System):长安生产体系MSDS(Material Safety Data Sheet):材料安全数据单。