第2章 液态金属的充型能力

液态金属的充型能力1

冷

低

裂

温

形状曲折而不规则,裂纹表面 呈氧化色,无金属光泽;裂口 沿晶粒边界通过。 一般分布在铸件易产生应力集

外形呈连续直线状(没有分叉)

或圆滑曲线,裂纹表面干净,具 有金属光泽,有时呈轻微氧化色;

穿过晶粒。

常出现在铸件表面

分

布

中的部位或铸件最后凝固部位 的内部

上一页 下一页

退出

2、防止措施 ⑴设计上:合理设计铸件结构,以减少铸造内应力 ⑵工艺上 a.降低磷、硫含量 b.改善型(芯)砂的退让性 c.控制打箱时间

上一页 下一页

退出

充型能力的前提下,尽可能采用“高温出炉,低温浇注”的原则。

◆ 浇注系统的结构

浇注系统的结构越复杂,流动的阻力就越大,流动性就越差。

故在设计浇注系统时,要合理布置内浇口在铸件上的位置,选择

恰当的浇注系统结构和各部分的断面积。 ⑶充填条件 铸型中凡能增加金属流动阻力、降低流速和增加冷却速度的 因素,均会降低合金的充型能力。诸如:型腔过窄、型砂含水分 或透气性不足、铸型排气不畅和铸型材料导热性过大等,均能降 低充型能力,使铸件易于产生浇不足、冷隔等缺陷。

P S

尺寸变化

固态

K

Q 产生应力、变形、裂 产生缩孔、缩松 0 0.02 0.77 2.11 4.3 纹的基本原因 ω c ,% 的基本原因

6.69

图

上一页 下一页

ቤተ መጻሕፍቲ ባይዱ退出

2、影响因素 ①化学成分

凡是促进石墨化的元素增加,收缩减少,否则收缩增大

②浇注温度 T浇↑→过热度↑→液 态收缩↑→总收缩↑ ③铸件结构和铸型条件 A

等固相法

内切圆法 特 征:形状不规则,表面不光滑,可以看到发达的树 枝晶末梢 2、缩松的形成 形成过程:

第二讲液态金属的流动与传热

5)表面张力 造型材料一般不被液态金属润湿,即润湿角θ>900。故液态

金属在铸型细薄部分的液面是凸起的,而由表面张力产生一个 指向液体内部的附加压力,阻碍对该部分的充填。所以,表面 张力对薄壁铸件、铸件的细薄部分和棱角的成形有影响。型腔 越细薄,棱角的曲率半径超小,表面张力的影响则越大。为克 服附加压力用阻碍,必须在正常的充型压力上增加一个附加压 头。

式中,

v为在静压头H作用下液态金属在型腔 中的平均流速;

t为液态金属自进入型腔到停止流动的 时间。

充型过程的物理模型

7

由流体力学原理可知 :

v 2gH

式中,H为液态金属的静压头;为流速系数。

关于流动时间的计算,液态金属不同的停止流动机理则有不 同的计算方法。

对于纯金属或共晶成分合金,凝固方式呈逐层凝固时,其停 止流动是由于液流末端之前的某处从型壁向中心生长的晶粒相 接触,通道被堵塞的结果。因此,对于这类液态金属的停止流 动时间t,可以近似地认为是试样从表面至中心的凝固时间,可 根据热平衡方程求出(凝固时间的计算)。

17

A1-Si合金的流动性,在共晶成分处并非最大值,而在过共 晶区里继续增加,是因为初生硅相块状晶体,有较小的机械强度, 不形成坚强的网络,结晶潜热得以发挥。硅相的结晶潜热比 α 相大三倍。

18

3)金属的比热、密度和导热系数

比热和密度较大的合金,因其本身含有较多的热量,流动性 好。导热系数小的合金,热量散失慢,保持流动的时间长;导 热系数小,在凝固期间液固并存的两相区小,流动阻力小,故 流动性好。

合金的结晶温度范围越宽,枝晶就 越发达,液流前端析出少量固相, 即在较短的时间,液态金属便停止 流动。在液态金属的前端析出 15~20%的固相量时,流动就停止。

液态金属(合金)的流动性及充型能力-PPT课件

三、教法分析

基于本课题的特点,我主要采用了 以下的教学方法:

1. 直观演示法:利用多媒体进行直观演示,激 发学生的学习兴趣,活跃课堂气氛,促进学生 对知识的掌握。课节内容公式较多,采用板书 推导的方法便于学生理解。 2. 引导提问法:通过提出问题引导学生,以学 生为主体,使学生的独立探索性得到了充分的 发挥,培养学生的自觉能力、思维能力。 3. 集体讨论法:针对学生提出的问题,组织学 生进行集体和分组语境讨论,促使学生在学习 中解决问题,培养学生团结协作的精神。

(2)、教材内容要点

①、液态金属流动性及充型能力的 概念 ②、液态金属(合金)充型能力的 计算

(3)、教学目标 ①、知识目标: 了解液态金属在成形过程中的流动特点 了解影响充型能力的因素和提高措施 熟悉并掌握液态金属停止流动机理及液态金属充 型能力的计算方法 ②、能力目标: 由于本节课内容是本门课的重点内容之一,属于 理论性较强的内容。通过多媒体演示和板书的合理应 用,培养学生勤于思考的学习能力。并且本节内容计 算部分较多,锻炼学生独立思考,独立分析问题的能 力。 ③、德育目标: 培养学生从事研究工作认真、严谨的作风。

ቤተ መጻሕፍቲ ባይዱ

2. 讲授新课:(39分钟) 在讲授新课的过程中,我突出教材的重点 ,明了地分析教材的难点。我选择了多媒体的 教学手段,可以使抽象的知识具体化,枯燥的知 识生动化,乏味的知识兴趣华。还重视教材中 的疑问,适当对题目进行引申,使它的作用更 加突出,有利于学生对知识的串联、积累、加 工,从而达到举一反三的效果。教学过程:通 过幻灯片演示展开本节内容——液态金属在成 形过程中的流动特点——液态金属流动性和充 型能力概念——重点分析液态金属停止流动机 理——着重讲解液态金属充型能力的计算方法 ——影响充型能力的因素和提高措施。

铸造金属凝固原理课件:液态金属的充型能力-

l =μ

2gH

• Fρ1

KL •

+C1(T浇 - TK

)

Pα

Tl - T型

充型壓頭

液態金屬在流動方向上所受的壓力越大,充型能力就越 好。在生產中,用增加金屬液的靜壓頭的方法提高充型

能力,也是經常採取的工藝措施。其他方式外加壓力,

例如壓鑄、低壓鑄造、真空吸鑄等,也都能提高金屬液

的充型能力。 澆注系統的結構

流動性好。導熱係數小的合金,熱量散失慢,保持流 動的時間長;導熱係數小,在凝固期間液固並存的兩 相區小,流動阻力小,故流動性好。 金屬中加入合金元素後,一般都使導熱係數明顯下降。 但是,有時加入合金元素後初晶組織發生變化,反而 使流動性下降。

l =μ

2gH

• Fρ1

KL •

+C1(T浇 - TK

)

➢ 對於結晶溫度範圍較寬的合金,散失約20%潛熱後,晶粒 就連成網路而阻塞流動,大部分結晶潛熱的作用不能發揮, 所以對流動性的影響不大

問題:為什麼在相同的過熱度下AI-Si合金的流動性,在共 晶成分處並非最大值,而在過共晶區裏繼續增加?

金屬的比熱、密度和導熱係數 比熱和密度較大的合金,因其本身含有較多的熱量,

➢ 無限長立方截面棒:a/4

➢ 無限長圓柱棒:d/4

➢ 半無限大平面:t/2

➢ 垂直壁液面上升速度較大,容易充滿 ;

鑄件的複雜程度 鑄件結構複雜、厚薄部分過渡面多,則鑄型型腔結構複雜,

流動阻力大,鑄型的充填就困難。

➢ 鑄鋼流動性和充型能力 — 碳、矽、錳、磷、硫、 — 銅的影響

結晶潛熱

➢ 結晶潛熱約占液態金屬熱含量的85~90%,但是,它對不 同類型合金流動性的影響是不同的。

液态金属的流淌性与充型能力有何异同[整理版]

![液态金属的流淌性与充型能力有何异同[整理版]](https://img.taocdn.com/s3/m/1da74049814d2b160b4e767f5acfa1c7aa0082f7.png)

1.液态金属的流动性与充型能力有何异同?如何提高液态金属充型能力?(1)液态金属的流动性指液态金属本身的流动能力,与金属成分,温度杂质含量及物理性质有关。

充型能力是指液态金属充满型腔而获得的结构完整轮廓清晰的能力,与液态金属自身性能和金属种类及铸型等有关。

2)液态金属的浇动性是通过浇注流动的方法衡量的,以式样的长度或某处的厚薄程度表示其流动性;而充型能力的影响影响因素很多,故用流动性表示其充型能力,因此液态金属的流动性可以认为是确定条件下的充型能力。

提高充型能力:1)正确选择合金成分。

2)合理浇注条件。

3)铸件结构适当。

2.什么是流变铸造?其工艺特点。

在固液两相区进行,强烈搅拌,使普通铸造易形成树枝晶被打碎而保留分散的颗粒状,当固相率为50%-70%时仍具有一定的流动性,使得可以在固液两相区温度进行的铸造工艺。

特点:1)可以在固液两相区温度进行铸造。

2)由于固相存在,凝固收缩小,气孔少缩孔缩松大幅度度减少且组织细密3)结晶潜热的释放,对模具冲击性能减小,模具寿命提高。

3.灰口铸铁成型时为什么不设置冒口?灰口铸铁在凝固过程中初生A形成骨架,间隙内部的A与石墨相按共生生长方式生长,石墨相横向生长少,纵向生长多,膨胀力主要作用在液相上,使得液态收缩量加上凝固收缩量小于固态收缩量,使缩孔缩松产生空间减小,即自补缩现象,故不用设置冒口。

4.铸件模数以及其意义。

铸件体积V与铸件散热面积S的比即R=V/S使凝固时间计算更加简便即T=R2/K2。

引入模数的意义:1)计算更加简便2)是对平方根定律的补充,考虑到了铸件形状这个主要影响因素,使计算更接近实际。

5.分析说明纯金属的热过冷仅取决于凝固时熔体中的实际温度分布。

纯金属的平衡凝固温度为T0,S-L界面温度T*=T0—△T K,以S-L界面为原点建立坐标系,界面前方L相的温度梯度G L=dt/dx,L相x距离处的温度T(x)=T*+G L X,所以x处的过冷度=△T k—G L X,由于△T k很小,可以略去,所以△T(x)=-G L x,要获得过冷,即G L<0,△T(x)负的温度梯度,所以纯金属的热过冷仅取决于凝固时熔体的实际温度分布。

材料基本原理名词解释

51、加工硬化-随着变形程度的增加,(位错运动所受到的阻力增大),金属的强度和硬度增加,而塑性和韧性下降,即产生了加工硬化。

52、应变速率-单位时间内的应变,又称变形速度。

53、滑移-晶体在外力的作用下,其一部分沿着一定的晶面和该晶面上的一定晶向,相对于另一部分产生的相对移动。

45 塑性-指金属材料在外力作用下发生变形而不破坏其完整性的能力。

46热塑性变形-金属在再结晶温度以上的变形。

47、张量-由若干个当量坐标系改变时满足转换关系的所有分量的集合。

48 塑性-指固体材料在外力作用下发生永久变形而不被破坏其完整性的能力。

49 简单加载-是指在加载过程中各应力分量按同一比例增加,应力主轴方向固定不变。

11、粗糙界面和光滑界面-从原子尺度上来看,固-液界面固相一侧的点阵位置只有50%左右被固相原子所占据,从而形成一个坑坑洼洼凹凸不平的界面层。粗糙界面在有些文献中也称为“非小晶面”。

光滑界面—从原子尺度上来看,固-液界面固相一侧的点阵位置几乎全部为固相原子占满,只留下少数空位或台阶,从而形成整体上平整光滑的界面结构。也称为“小晶面”或“小平面”。

25沉淀脱氧-是指溶解于液态金属中的脱氧剂直接和熔池中的[FeO]起作用,使其转化为不溶于液态金属的氧化物,并脱溶沉淀转入熔渣中的一种脱氧方式。

26真空脱氧-钢液的熔化过程是在真空条件下进行,利用抽真空降低气相中CO分压来加强钢液中碳的脱氧能力。

27 偏析-合金在凝固过程中发生的化学成分不均匀现象。

33焊接-通过加热或加压,或者两者并用,用或不用填充材料,使两个分离的工件(同种或异种金属或非金属,也可以是金属与非金属)产生原子(分子)间结合而形成永久性连接的工艺工程。

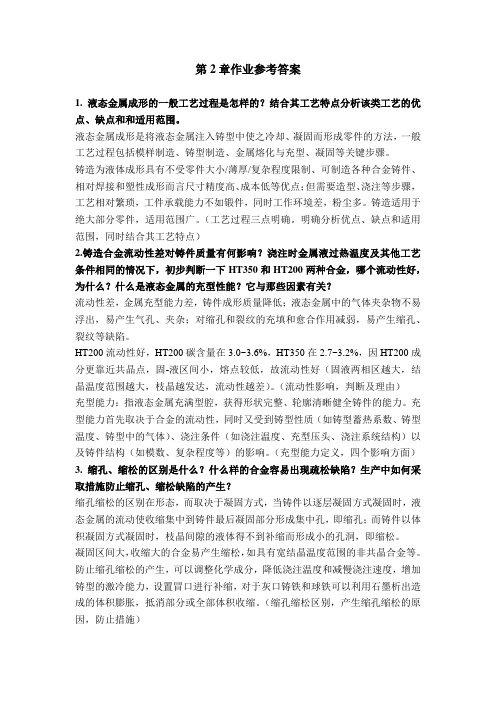

材料加工第2章作业参考答案

第2章作业参考答案1. 液态金属成形的一般工艺过程是怎样的?结合其工艺特点分析该类工艺的优点、缺点和和适用范围。

液态金属成形是将液态金属注入铸型中使之冷却、凝固而形成零件的方法,一般工艺过程包括模样制造、铸型制造、金属熔化与充型、凝固等关键步骤。

铸造为液体成形具有不受零件大小/薄厚/复杂程度限制、可制造各种合金铸件、相对焊接和塑性成形而言尺寸精度高、成本低等优点;但需要造型、浇注等步骤,工艺相对繁琐,工件承载能力不如锻件,同时工作环境差,粉尘多。

铸造适用于绝大部分零件,适用范围广。

(工艺过程三点明确。

明确分析优点、缺点和适用范围,同时结合其工艺特点)2.铸造合金流动性差对铸件质量有何影响?浇注时金属液过热温度及其他工艺条件相同的情况下,初步判断一下HT350和HT200两种合金,哪个流动性好,为什么?什么是液态金属的充型性能?它与那些因素有关?流动性差,金属充型能力差,铸件成形质量降低;液态金属中的气体夹杂物不易浮出,易产生气孔、夹杂;对缩孔和裂纹的充填和愈合作用减弱,易产生缩孔、裂纹等缺陷。

HT200流动性好,HT200碳含量在3.0~3.6%,HT350在2.7~3.2%,因HT200成分更靠近共晶点,固-液区间小,熔点较低,故流动性好(固液两相区越大,结晶温度范围越大,枝晶越发达,流动性越差)。

(流动性影响,判断及理由)充型能力:指液态金属充满型腔,获得形状完整、轮廓清晰健全铸件的能力。

充型能力首先取决于合金的流动性,同时又受到铸型性质(如铸型蓄热系数、铸型温度、铸型中的气体)、浇注条件(如浇注温度、充型压头、浇注系统结构)以及铸件结构(如模数、复杂程度等)的影响。

(充型能力定义,四个影响方面)3. 缩孔、缩松的区别是什么?什么样的合金容易出现疏松缺陷?生产中如何采取措施防止缩孔、缩松缺陷的产生?缩孔缩松的区别在形态,而取决于凝固方式,当铸件以逐层凝固方式凝固时,液态金属的流动使收缩集中到铸件最后凝固部分形成集中孔,即缩孔;而铸件以体积凝固方式凝固时,枝晶间隙的液体得不到补缩而形成小的孔洞,即缩松。

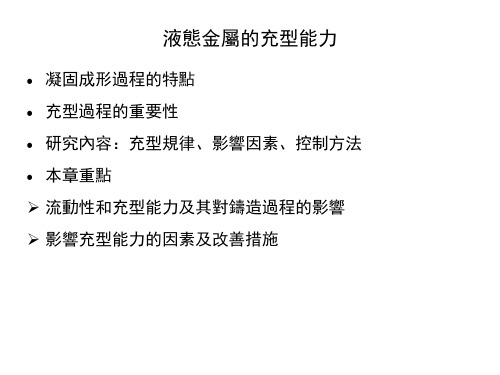

液态金属的充型能力

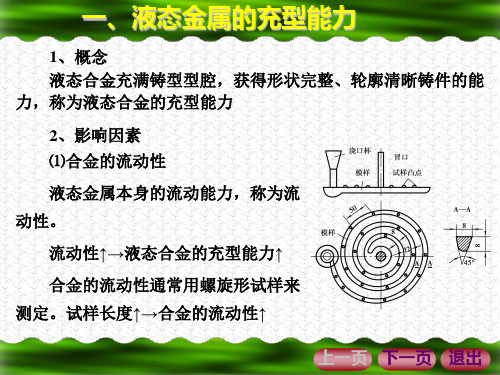

4.流动性式样

衡量金属或合金的流动 性,常用螺旋形式样浇 铸后得到的长度制来衡 量。

1-浇口杯;2-低坝;3直浇道;4-螺旋试样; 5-高坝;6-溢流道;7全压井

金属成型理论基础

第二节

液态金属的停止流动机理及充型能 力的计算

一 液态金属的停止流动机理 二 液态金属充型能力的计算

金属成型理论基础

一、液态金属的停止流动机理

金属成型理论基础

二、铸型性质方面的因素

1. 铸型蓄热系数大,激冷作用强,流动性减小。 2.涂层,金属型铸造中浇冒口处涂料中加入蓄热系数小的 石棉粉,砂型铸造中加入烟黑材料等。 3. 铸型温度高,减小温差;提高充型能力。 4.发气量:铸型有一定的发气能力,在铸型和金属液之间 形成气层,减小摩擦阻力,利于充型,但应适当,气压力 过大导致浇不进,甚至飞溅等,减小发气物质含量,增加 铸型透气性。

金属成型理论基础

三、浇注条件性质方面的因素

1.适当的提高浇注温度: 浇注温度(决定性影响),提高利于充型,但到一程度 后,吸气量增加,氧化严重,不利充型;还会出现结晶 组织粗大,缩孔,缩松等缺陷。 2.充型压头高,浇注位置合适,顶注式浇注等,都提高充 型能力。 3.合理地布置内浇道在铸件上的位置,选择适当的浇注系 统结构。

1.纯金属、共晶成分合金和结晶范围很窄的合金: 纯金属、共晶成分合金和结晶范围很窄的合金: 纯金属

金属成型理论基础

2.结晶范围很宽的合金: 结晶范围很宽的合金: 结晶范围很宽的合金

金属成型理论基础

二、液态金属的充型能力的计算

假设某成分合金浇注一棒形试 样,充型能力l=vτ v:静压头H作用下液态金属 在型腔中的平均流速。 τ:液态金属进入型腔到停止 流动的时间 ≈ τ浇 V=µ(2gh)1/2 H:液态金属静压头 µ: 流量消耗系数

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

普通高等教育“十二五”国家级规划教材

国家级精品课程

国家级精品资源共享课

课件编制: 上篇 祖方遒 李萌盛

下篇 陈文琳

合肥工业大学

普通高等教育“十二五”国家级规划教材

《材料成形基本原理》(第3版)

国家级精品课程

第2章 液态金属的充型能力

2.1 液态金属充型能力的基本概念 2.2 液态金属停止流动机理与充型能力

《材料成形基本原理》(第3版)

国家级精品课程

பைடு நூலகம்

金属液流动性概念

与充型过程有关的另一概念称为流动性——充型过程金属

液本身的流动能力。

流动性好的铸造合金充型能力强,反之亦然; 金属的流动性好,气体和杂质易于上浮,使金属净化,

有利于得到没有气孔和夹杂的铸件;

金属的流动性好,有利于铸件在凝固期间可能产生的缩 孔得到金属液的补缩; 金属的流动性好,凝固末期收缩受阻而出现的热裂得到液 态金属的弥合

合肥工业大学材料科学与工程学院制作

普通高等教育“十二五”国家级规划教材

《材料成形基本原理》(第3版)

国家级精品课程

流动性与充型能力的关系:

流动性是决定充型能力的内在因素,而充型能力还取决 于其它外界因素,充型能力是内因和外因的共同结果。

通常,在相同的外界条件下浇注各种合金的流动性试样, 以试样的长度表示该合金的流动性,并以所测得的合金 流动性表示合金的充型能力。因此可以认为:合金液流 动性是确定条件下的充型能力。 对于同一种合金,也可以用流动性试样研究各铸造工艺 因素对其充型能力的影响。

2.3 影响充型能力的因素

合肥工业大学材料科学与工程学院制作

普通高等教育“十二五”国家级规划教材

《材料成形基本原理》(第3版)

国家级精品课程

液态金属充型能力概念

液态金属充型能力:在充型过程中,液态金属 充满铸型型腔,获得形状完整、尺寸精确、轮廓

清晰的铸件的能力。也可简称为充型能力。

充型能力是设计浇注系统的重要依据之一。

国家级精品课程

影响充型能力的因素

1. 金属性质方面的因素 (流动性的高低) 2. 铸型性质方面的因素

3. 浇注条件方面的因素 4. 铸件结构因素

合肥工业大学材料科学与工程学院制作

普通高等教育“十二五”国家级规划教材

《材料成形基本原理》(第3版)

国家级精品课程

1. 金属性质方面的因素

结晶温度范围的影响 结晶潜热、比热、密度的影响 金属其它因素的作用

砂成分的配比、砂型的紧实度等因素有关。

合肥工业大学材料科学与工程学院制作

普通高等教育“十二五”国家级规划教材

《材料成形基本原理》(第3版)

国家级精品课程

表2-3 几种铸型材料的蓄热系数

合肥工业大学材料科学与工程学院制作

普通高等教育“十二五”国家级规划教材

《材料成形基本原理》(第3版)

国家级精品课程

合肥工业大学材料科学与工程学院制作

普通高等教育“十二五”国家级规划教材

《材料成形基本原理》(第3版)

国家级精品课程

合肥工业大学材料科学与工程学院制作

合肥工业大学材料科学与工程学院制作

普通高等教育“十二五”国家级规划教材

《材料成形基本原理》(第3版) 金属液粘度的影响(充型后期)

国家级精品课程

金 属 其 它 因 素 的 作 用

(液态金属的粘度与成分、温度、固相微粒的含量 等相关)

金属液表面张力的影响

(降低金属表面张力可提高金属液的流动性:铸型通

3、浇注条件方面的因素

浇注温度越高、充型压 头越大,则液态金属的充 型能力越好; 浇注系统(直浇道、横

浇道、内浇道)的复杂程

度,铸件的壁厚与复杂程 度等也会影响液态金属的 充型能力。

合肥工业大学材料科学与工程学院制作

普通高等教育“十二五”国家级规划教材

《材料成形基本原理》(第3版)

国家级精品课程

图1-21 Fe-C合金流动性与成分的关系

充型能力弱,则可能产生浇不足、冷隔、砂眼、

铁豆、抬箱,以及卷入性气孔、夹砂等缺陷。

合肥工业大学材料科学与工程学院制作

普通高等教育“十二五”国家级规划教材

《材料成形基本原理》(第3版) 液态金属的充型能力取决于:

国家级精品课程

内因 —— 金属本身的流动性

外因 —— 铸型性质、浇注条件、铸件结构等 因素的影响,是各种因素的综合反映。

具有宽结晶温度范围的合金:流动性不好;

例:Fe-C合金流动性与成分的关系

合肥工业大学材料科学与工程学院制作

普通高等教育“十二五”国家级规划教材

《材料成形基本原理》(第3版)

国家级精品课程

合金液的比热、密度越大,导热系数越小, 充型 能力越好; 结晶潜热(约为液态金属热量的85~90%):

对于纯金属、共晶和金属间化合物成分的合金,放

合肥工业大学材料科学与工程学院制作

普通高等教育“十二五”国家级规划教材

《材料成形基本原理》(第3版)

国家级精品课程

合金的螺旋形流动性实验

在相同的条件下浇注各 种合金的流动性试样, 以试样的长度表示该合

金的流动性,并以所测

得的合金流动性表示合

金的充型能力。

合肥工业大学材料科学与工程学院制作

普通高等教育“十二五”国家级规划教材

合肥工业大学材料科学与工程学院制作

普通高等教育“十二五”国家级规划教材

《材料成形基本原理》(第3版)

国家级精品课程

1. 金属性质方面的因素 成分 结晶温度范围的影响

纯金属、共晶和金属间化合物成分的合金:在固 定的凝固温度下,已凝固的固相层由表面逐步向

内部推进,固相层内表面比较光滑,对液体的流

动阻力小,合金液流动时间长,所以流动性好

《材料成形基本原理》(第3版)

国家级精品课程

液态金属停止流动机理与充型能力

前端析出15~20%的固相量 时,流动就停止。

充型能力强

纯金属、共晶成分合金及结晶温度 很窄的合金停止流动机理示意图 宽结晶温度合金停止 流动机理示意图

合肥工业大学材料科学与工程学院制作

普通高等教育“十二五”国家级规划教材

《材料成形基本原理》(第3版)

表2-1 不同金属和不同铸造方法的铸件最小壁厚

金属种类 灰 铸 铁 铸 砂 3 型 件 >4 最 小 壁 厚 (mm) 壳 型 压 -铸 0.8-1.5

金 属 型

熔模铸造 0.4-0.8

铸

钢

4

3

8-10

3-4

0.5-1.0

--

2.5

--

-0.6-0.8

铝 合 金

合肥工业大学材料科学与工程学院制作

普通高等教育“十二五”国家级规划教材

国家级精品课程

Al-Si合金,最好流动性并不在 共晶成分Si12.6%处,而是 在含Si量为16~20%左右。 这是因为Si晶体结晶潜热为 180.7×104J/kg,为αAl(38.9×104J/kg)的4倍以上, 而且,过共晶成分Al-Si合金 的初生块状Si强度较低,不 容易形成坚固的枝晶网络, 结晶潜热的作用得以发挥。

越短,充型能力下降。

b2

2 c2 2

b2越大,铸型的激冷能力就越强,金属液于其中保持液态的时间就

金属型(铜、铸铁、铸钢等)的蓄热系数b2是砂型的十倍或数十倍

以上,为了使金属型浇口和冒口中的金属液缓慢冷却,常在一般的 涂料中加入b2很小的石棉粉。

湿砂型的b2是干砂型的2倍左右,砂型的b2与造型材料的性质、型

搅拌或电磁搅拌,可大大改进合金的表观粘度)

合肥工业大学材料科学与工程学院制作

普通高等教育“十二五”国家级规划教材

《材料成形基本原理》(第3版)

国家级精品课程

合肥工业大学材料科学与工程学院制作

普通高等教育“十二五”国家级规划教材

《材料成形基本原理》(第3版)

国家级精品课程

2、铸型性质方面的因素

铸型的蓄热系数

出的潜热越多,凝固过程进行的越慢,流动性越好, 因此潜热的影响较大; 对于宽结晶温度范围的合金潜热对流动性影响较小: 因固相比较少时液流前端就形成骨架而停止流动

其它举例:Al-Si、Al-Mg、铸铁等

合肥工业大学材料科学与工程学院制作

普通高等教育“十二五”国家级规划教材

《材料成形基本原理》(第3版)

常与金属液的润湿角大于90o,型腔内薄壁和棱角处合 金液形成凸面,表面张力的附加力指向液体内部,阻碍 金属液对型腔细薄、棱角部位的填充)

变质及孕育处理的影响

(Na及Sr变质处理都在不同程度上降低亚共晶和共 晶Al-Si合金液流动性;P对过共晶Al-Si 类似)

工艺条件对半固态金属浆料流动性的影响 (较宽结晶温度范围的合金,在半固态温度以机械