RTM成型工艺学习资料

RTM树脂传递模塑料成型工艺培训教材实用PPT(43页)

树脂传递模塑料成型工艺

南京东源汽车科技有限公司 刘雄

序言

我国手糊玻璃钢成型工艺因质量、强度、 成本、环保、清洁等综合方面的要求,已经开 始由敞开式手糊工艺过渡到闭模成型工艺。近 几年,该工艺在汽车配件、风电制品、船舶游 艇等相关领域部分企业得以应用,部分或者全 部代替了传统手糊工艺。

ห้องสมุดไป่ตู้

模具的工装夹具设计

6.如果一个人有自己的心灵追求,又 在世界 上闯荡 了一番 ,有了 相当的 人生阅 历,那 么,他 就会逐 渐认识 到自己 在这个 世界上 的位置 。世界 无限广 阔,诱 惑永无 止境, 然而, 属于每 一个人 的现实 可能性 终究是 有限的 。

7.一个人不论伟大还是平凡,只要他 顺应自 己的天 性,找 到了自 己真正 喜欢做 的有意 义的事 ,并且 一心把 它做得 尽善尽 美,他 在这个 世界上 就有了 牢不可 破的家 园。

10.词 的 结 尾 , 放言 “了却 君王天 下事, 赢得生 前身后 名”, 更是快 人快语 。最后 一句“ 可怜白 发生” ,感叹 “老之 将至” ,也暗 指壮志 难酬, 这给“ 壮词” 更增加 了慷慨 悲凉的 色彩。

8.于是,他不但会有足够的勇气去承 受外界 的压力 ,而且 会以足 够的清 醒来面 对形形 色色的 机会的 诱惑。 我们当 然没有 理由怀 疑,这 样的一 个人必 能获得 生活的 充实和 心灵的 宁静。

9.这 首 词 处 处 扣着 “壮词”来 写, 开篇即 言“醉里 挑灯看 剑”, 可谓壮 怀激烈 。接着 主要写 战场上 的情景 :号角 连营, 分炙、 奏乐、 点兵, 马快、 弦鸣。 这些情 景再现 ,既是 词人曾 经驰骋 沙场的 回忆, 也是他 渴望回 到战场 的心声 ,可谓 豪情万 丈。

RTM一些知识

1.制件设计1.1. 尺寸用RTM方法可以制作体积较大的制件。

利用目前的技术工艺可以制作出20平方米甚至更大的制件。

模具的体积和重量能对RTM制件的大小起到决定性作用。

与单一的注入工艺相比,真空注入法能够明显降低模腔内压力约10%。

这样,较轻的模具就能够加工出较大的制件。

在树脂注入过程中,制件大小不会影响树脂的流动范围,这就可以通过在制件上设置若干个注入口来解决。

====================================1.2.厚度简单制件的厚度范围应在0.8~20毫米之间。

为了使制件填充更容易,整个制件表面的厚度应保持一致。

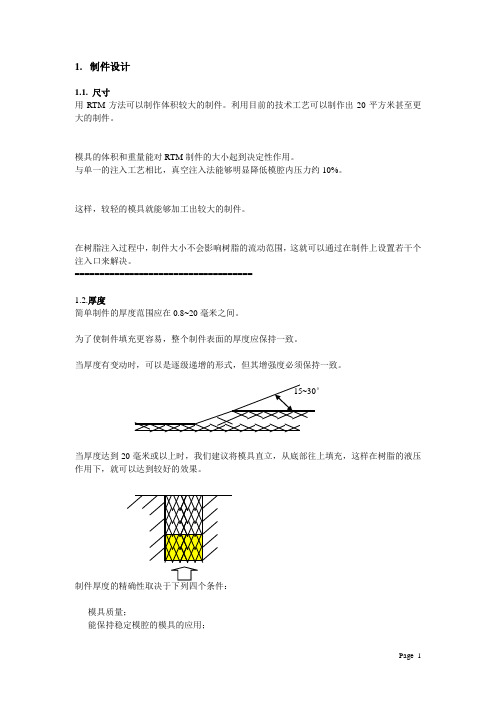

当厚度有变动时,可以是逐级递增的形式,但其增强度必须保持一致。

当厚度达到20毫米或以上时,我们建议将模具直立,从底部往上填充,这样在树脂的液压作用下,就可以达到较好的效果。

制件厚度的精确性取决于下列四个条件:--- 模具质量;--- 能保持稳定模腔的模具的应用;--- 所使用的树脂类型;--- 增强程度。

1.3. 拐角半径在RTM制件的制作过程中,拐角半径的最小值是一个敏感问题。

尽可能保持增强层的铺敷均匀非常重要。

越是强调这一点,厚度就显得越重要。

下表是制件的不同厚度相对应的半径最小值在夹层结构中,要确定半径最小值只需要考虑内表层和外表层。

====================================1.4. 空隙出现的空隙越多,脱模也就越容易。

只要脱模操作时格外小心,就能够减小空隙。

====================================1.5. 预埋件RTM工艺中,可以使用预埋件但必须遵循一些严格的规则:--- 使用的材料必须与树脂相兼容;--- 预埋件的附着力应尽可能强以免发生断裂;--- 表面进行处理或穿孔能巩固其附着力;--- 在任何情况下,预埋件的厚度都不允许树脂反应放热时产生空隙或空洞,否则就会引起制件分层。

1.6. 制件表面用RTM工艺能制作出两面都光滑的制件。

RTM工艺简述及RTM模具制作过程

RTM工艺简述及RTM模具制作过程RTM(Resin Transfer Molding)是将树脂注入闭合模具中浸润增强材料并固化成型的工艺方法,适于多品种、中批量、高质量先进复合材料成型。

这一先进工艺有着诸多优点,可使用多种纤维增强材料和树脂体系,有极好的制品表面。

适用于制造高质量复杂形状的制品,且纤维含量高、成型过程中挥发成分少、环境污染少,生产自动化适应性强、投资少、生产效率高。

因此,RTM工艺在汽车工业、航空航天、国防工业、机械设备、电子产品上得到了广泛应用。

决定RTM产品的首要因素就是模具,由于RTM模具一般采用阴阳模对合方法,因而想办法提高阴阳模的表面质量和尺寸精度就成为决定产品质量的一个关键因素。

材料的选择模具的质量怎样,材料选择是一个关键,根据RTM成型工艺的特点,进行材料的选择。

(1)胶衣层:RTM成型放热较高,4mm厚的产品放热一般能达到120℃以上。

这就要求胶衣树脂具有耐热冲击性能,光泽和耐热性能。

本次工艺选用乙烯基模具胶衣,它的热变形温度160℃-172℃,有良好的力学性能。

(2)表面层:主要考虑耐热和耐裂性,采用30g/㎡表面毡和300g/㎡无碱短切毡作增强材料,树脂选用双酚A环氧基乙烯酯树脂。

该树脂持续耐高温性好,收缩率低。

(3)增强层:重视强度和收缩性,选用的增强材料为0.4的无碱布和300g/㎡无碱短切毡作为增强材料,采用零收缩树脂树脂为基体材料。

(4)加固层:增加模具的整体刚度,便于开合模操作,采用钢框架加固的方式。

原模的制作一直以来FRP模具的原模很多采用石膏、木材、水泥、石蜡等作为基材,采用手工制作的方法,用这些材料和制作工艺制作的母模表面很难达到A级表面,尺寸精度也无法控制、制作程序复杂、周期长、容易产生缺陷,平整度较差,只适合那些精度要求较低、表面质量要求不高的FRP模具制作。

如果采用上面的方法,根本无法达到RTM模型的制作要求。

为满足RTM模型的要求,可以采用块状可加工树脂为原料通过数控加工制作。

RTM成型学习资料

RTM成型工艺解析与生产注意事项RTM成型工艺与分类1.RTM所谓闭模成型工艺就是在阴、阳模闭合的情况下成型复合材料构件的工艺方法。

SMC、BMC模压、注射成型、RTM、VEC技术都属闭模成型工艺。

由于环境法的制定和对产品要求的提高使敞模成型复合材料日益受到限制,促使了闭模成型技术的应用,近年来尤其促进了RTM技术的革新和发展。

2.RTM的类型RTM工艺,即树脂传递模塑工艺,是一种新型的模压成型方法。

它具有模具造价低、生产周期短、劳动力成本低、环境污染少、制造尺寸精确、外形光滑、可制造复杂产品等优点。

40年代来,该工艺是为适应飞机雷达罩成型而发展起来的。

目前,RTM成型工艺己广泛应用于建筑、交通、电讯、卫生、航天航空等领域。

下面介绍几种RTM技术。

1)RTM,树脂传递模塑。

该技术源自聚氨酯技术,成型时关闭模具,向预制件中注入树脂,玻纤含量低,约20-45%。

2)VARIT,真空辅助树脂传递注塑。

该技术利用真空把树脂吸入预制件中,同时也可压入树脂,真空度约10-28英寸汞柱。

3)VARTM,真空辅助树脂传递注塑。

制品孔隙一般较少,玻纤含量可增高。

4)VRTM,真空树脂传递模塑。

5)VIP,真空浸渍法。

6)VIMP,可变浸渍塑法。

树脂借助真空或自重移动,压实浸渍。

7)TERTM,热膨胀RTM。

在预制件中插入世材,让树脂浸渍并对模具与成形品加热。

芯材受热膨胀,压实铺层。

利用这种压实作用,结合表面加压成型。

8)RARTM,橡胶辅助RTM。

在TERTM方法中不用芯材而用橡胶代之。

橡胶模具压紧成型品,使孔隙大大减少,玻纤含量可高达60-70%。

9)RIRM,树脂注射循环模塑。

真空与加压结合,向多个模具交替注入树脂,使树脂循环,直至预制件被充分浸透。

10)CIRTM,Co-Injection RTM。

共注射RTM,可注入几种不同的树脂,也可使用几种预制件,可利用真空袋和柔性表面的模具。

11)RLI,树脂液体浸(渗)渍。

树脂传递模塑(RTM)工艺过程资料

充填速度对流动的影响

山东大学博士学位论文答辩

130 125 120 115 110

纤维束间距对流动的影响

4.6 4.4 4.2 R=2.0mm R=1.6mm R=1.2mm

Pressure (Pa)

105 100 95 90 85 80 75 70 2.2 2.4 2.6 2.8 3.0 3.2 3.4 3.6 3.8 4.0 4.2

山东大学博士学位论文答辩

Fiber Composites

山东大学博士学位论文答辩

课题来源

国家重点基础研究发展计划(973计划)项目: ——“先进聚合物基复合材料的多层次结构和

性能研究”

(批准号:2003CB615600) —— 01课题:复合体系的浸润、流变与检测 起止年月:2004年1月-2008年12月

3.3 束内与束间的树脂流场相互作用的 数值模拟流程

3.4 恒流速入口条件下的数值模拟 3.5 恒压入口条件下的数值模拟

山东大学博士学位论文答辩

3.1.1 控制方程

连续性方程

u x v y 0

动量方程 控 制 方 程

f 2 u 2 u p 1 u 1 u u u v 2 eff 2 f t f x y x y 2 x

C u C v C 0 t f x f y

山东大学博士学位论文答辩

把树脂在纤维预制体内的流动作为两相流 (树脂相和空气相)处理,在每个控制体内, 粘度和密度的表达式为: C 1 (1 C )2

C 1 (1 C) 2

流体体积函数的定义如下:

2

S ABFGD

2

2

RTM技术工艺详解

增强材料

由于在RTM成型过程中,增强材料在模具型腔 中要经过带压树脂流动充模过程,会带动或充 散纤维,造成制品出现“冲浪”或“跑道”现 象。因此,为保证制品质量,RTM工艺适用于 采用长纤维和连续纤维织物作为增强材料

工艺因素

影响RTM工艺的因素

VARTM(真空辅助RTM)工艺

一般RTM工艺在树脂注入时,模具型腔内可积起几吨压力。 通过使用了真空,模具内形成这种压力的趋势得到了减少, 因而增加了使用更轻模具的可能性,真空的使用也可提高 玻璃纤维的含量,而且有助于树脂对纤维的浸渍。纤维含 量可达65%以上,空隙率小于2%。

VARTM工艺过程

ห้องสมุดไป่ตู้合模

注射树脂

RTM – 脱模

RTM的优点

无需胶衣涂层即可为 构件提供光滑表面, 能制造出具有良好表 面的高精度复杂制品

模具制造及选材灵 活性大,设备及模 具投资小,产品只 需做小的修边

产品铺层过程中 可加入嵌件及对 局部进行加强

制品纤维含量高, 空隙率低(<0.2%)

成型过程中挥发物少, 车间环境及气味较好

在制作高质量RTM制品时,会让出口流出一定 量的树脂以后才结束充模。

目的是改善树脂对纤维的浸渍程度及排出微观 气泡。即改善了纤维与树脂的物理结合强度, 又改善了制品的密实程度。

一般浪费树脂量可达模制品重量的1/3~2/3。

注胶压力

压力的高低决定模具的材料要求和结构设计, 高压力需要高强度、高刚度和大的合模力。

基体树脂

室温或工作温度下具有低的粘度(小于1.0Pas) 及一定长的适用期

树脂对增强材料具有良好的浸润性、匹配性、 粘附性

树脂在固化温度下具有良好的反应性且后处理 温度不应过高

RTM工艺及模具

轻质RTM工艺及模具制作一.轻质RTM成型工艺原理及技术特点1.工艺原理轻质RTM就是真空辅助带压低粘度树脂在闭合模具中流动浸润增强材料并固化成型的一种工艺技术,其成型压力不足1kg/cm2。

树脂和固化剂通过注射机计量泵按配比输出带压液体在静态混合器中混合均匀,然后在真空辅助下注入已合理铺放好的纤维增强体的闭合模中,模具用真空对周边进行密封和合模,并保证树脂流动顺畅,然后进行固化。

该工艺需要二级真空,第一级真空(真空度为667毫米汞柱)完成上下模的闭合动作,第二级真空(真空度为376毫米汞柱)在树脂注射过程中辅助树脂的流动和对增强材料的浸润。

2.技术特点轻质RTM具有很多传统RTM相似的优点,比如生产效率和产品质量可以得以提高;可以得到两面光,大尺寸的产品;减少树脂有害成份对人体和环境的毒害。

由于轻质RTM是低压真空辅助成型工艺,所以与传统RTM相比,模具制作工艺大大简化,既方便又快捷。

模具无需如传统RTM那样进行钢结构的加强,下模为三明治夹芯结构,具有较高的刚度以防止树脂在注射过程中模具产生任何变形,同时三明治夹芯结构可以有效保存产品固化时产生的热量,有利于后续产品的快速固化,缩短生产周期。

而上模更为简单,可作成轻质、半刚性的结构,这样非常有利于频繁的脱模、合模的操作。

二.模具的制作1.模具制作环境的要求以及原料的选择a.环境环境温度:理想的范围为25±3℃。

相对湿度:不能大于60%。

制作车间:应保持比产品生产区更高的清洁度与日常维护。

b.材料对于该工艺所需要的材料我们推荐如下:①主要材料胶衣:ccp-071(具有优良的耐热能力,HDT为160-173℃)模具树脂:RM2000(快速固化,快速制造模具,低收缩,降低模具成本)F-010(环氧改性乙烯基树脂,良好的强度和耐热性,以及低收缩率)表面毡:300g/m2无碱短切毡:450g/m2轻木:用于提高模具的刚性并减轻重量蜡片:用于控制模腔的厚度,良好的厚度均匀性。

RTM相关资料

RTM相关资料1.前言所谓闭模成型工艺就是在阴、阳模闭合的情况下成型复合材料构件的工艺方法。

SMC、BMC模压、注射成型、RTM、VEC技术都属闭模成型工艺。

由于环境法的制定和对产品要求的提高使敞模成型复合材料日益受到限制,促使了闭模成型技术的应用,近年来尤其促进了RTM技术的革新和发展。

2.RTM的类型RTM工艺,即树脂传递模塑工艺,是一种新型的模压成型方法。

它具有模具造价低、生产周期短、劳动力成本低、环境污染少、制造尺寸精确、外形光滑、可制造复杂产品等优点。

40年代来,该工艺是为适应飞机雷达罩成型而发展起来的。

目前,RTM成型工艺己广泛应用于建筑、交通、电讯、卫生、航天航空等领域。

下面介绍几种RTM技术。

1)TM,树脂传递模塑。

该技术源自聚氨酯技术,成型时关闭模具,向预制件中注入树脂,玻纤含量低,约20-45%。

2)VARIT,真空辅助树脂传递注塑。

该技术利用真空把树脂吸入预制件中,同时也可压入树脂,真空度约10-28英寸汞柱。

3)VARTM,真空辅助树脂传递注塑。

制品孔隙一般较少,玻纤含量可增高。

4)VRTM,真空树脂传递模塑。

5)VIP,真空浸渍法。

6)VIMP,可变浸渍塑法。

树脂借助真空或自重移动,压实浸渍。

7)TERTM,热膨胀RTM。

在预制件中插入世材,让树脂浸渍并对模具与成形品加热。

芯材受热膨胀,压实铺层。

利用这种压实作用,结合表面加压成型。

8)RARTM,橡胶辅助RTM。

在TERTM方法中不用芯材而用橡胶代之。

橡胶模具压紧成型品,使孔隙大大减少,玻纤含量可高达60-70%。

9)RIRM,树脂注射循环模塑。

真空与加压结合,向多个模具交替注入树脂,使树脂循环,直至预制件被充分浸透。

10)CIRTM,Co-Injection RTM。

共注射RTM,可注入几种不同的树脂,也可使用几种预制件,可利用真空袋和柔性表面的模具。

11)RLI,树脂液体浸(渗)渍。

在下模内注入树脂,入入预制件后覆盖上模,加热并用热压釜的成型压力成型。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

RTM-脱模

分离上下模

把产品与模具分离

RTM-检验

检查 产品 有无 缺陷、 模具 有无 损坏

产品展示

谢谢!

此课件下载可自行编辑修改,仅供参考! 感谢您的支持,我们努力做得更好!谢谢

合模类型

上下模完全靠螺栓锁 紧至上下定位销完全吻合

定位销完全吻合

油缸或气缸举升下模与上模合模

半圆支架可以使 上模360度旋转

油缸举升上模, 并限位

铰链式搭扣合模

铰链 搭扣紧固

铰链

油缸举升上模, 并限位

注胶口和排气口的位置

1、中心注入 2、四周注入

四周浇注可以比中心浇注充模时间减少60%以上,孔隙率可 以比之降低25%以上,同时也能提高一定的力学性能。 另外还有真空辅助和充模时间的控制。

模具的密封

密封是整个模具制作过程中较为关键的一步,根 据产品大小结构的不同大致分为以下7种方法: 矩形密封、半圆形密封、蘑菇形密封、半圆形+V 型两道密封、圆形真空密封、圆形充气密封、半 圆形两道密封。

矩形密封

半圆形密封

圆形真空密封

半圆形+V型两道密封

RTM工艺简介

RTM是先将增强织物置于模具中形成一定 的形状,再将树脂注射进入模具、浸渍纤维并 固化的一种复合材料生产工艺,是FRP的主要 成型工艺之一。其最大特点是污染小,为闭模 操作系统,另外在制品可设计性、可方向性增 强、制品综合性能方面优于SMC、BMC。

把胶衣均与涂刷到模具内表 面,不得有透光、流挂、堆 积现象

根据当日气温情况 加入适量固化剂, 搅拌均匀

RTM-铺层

修掉多余的边角料

根据产品制作工艺把相应的毡、 布铺放在模具面上

RTM-合模

把铺层好的下模与上模合拢 并周边密封和紧固

紧固上下模

上下模完全靠螺栓锁 紧至上下定位销完全吻合

定位销完全吻合

RTM成型工艺

模具的工装夹具设计

在RTM模具中限位销是控制产品的厚度和上下模吻合的

工具,目前根据模具的大小和应用范围大概分为锥形和

球形两种

锥形限位销

限位套(下摸用)

限位销(上模用)

球形限位销

限位套(下摸用)

限位销(上摸用)

紧固的方式通常有两种 1.搭扣紧固 2.螺栓紧固

搭扣紧固

螺栓紧固

胶衣准备

铺层合模Βιβλιοθήκη 模具 准备脱模固化

树脂 注射

后处理

检验

制品

RTM成型工艺流程图

RTM-模具准备

1.检查模具有无缺损,并 用压缩空气把模具表面的 杂志清楚干净。注射口、 排气口设计是否合理。

2. 疏 进料口 通 进 料 口 和 排 气 口

是 重 点

排气口

上 模

上 模

下 模

下 模

RTM-胶衣准备

RTM-注射

注射压力小便于树脂流动注射压 力高便于气体的排出。 注射温度和树脂的黏度

注射温度低和树脂黏度低便于树 脂的流动。 注射压力低注射温度可以高点

RTM-固化

固化过程:凝胶阶段、定型阶段(硬化阶段)、熟化阶段(完 全固化阶段) 固化控制:通过调控树脂胶液中的固化剂含量和固化温度来控 制固化度