铣刀设计实验报告

铣刀研究报告

铣刀研究报告Title: Milling Cutter Research Report1. IntroductionThe milling cutter is an essential tool used in machining operations, particularly in milling machines. It is primarily used to remove material from a workpiece by advancing a rotary cutter with multiple cutting edges. This research report aims to provide a comprehensive overview of milling cutters, including their types, materials, applications, and advancements.2. Types of Milling CuttersThere are various types of milling cutters available in the market. They include:- End Mills: End mills are the most commonly used milling cutters. They have cutting edges on the end and periphery and can perform both peripheral and face milling operations.- Ball Nose Cutter: This type of milling cutter has a hemispherical cutting end, making it suitable for contouring and 3D machining.- Face Mills: Face mills have cutting edges on the periphery and face and are primarily used for facing and shoulder milling.- Slab Mills: Slab mills are used for machining flat surfaces and have cutting edges on the periphery.3. Materials Used in Milling CuttersMilling cutters are made from different materials, depending on themachinability, hardness, and desired application. Commonly used materials include:- High-Speed Steel (HSS): HSS cutters are cost-effective and can withstand high temperatures. They are suitable for general-purpose milling.- Carbide: Carbide cutters are extremely hard and can endure high cutting speeds and temperatures. They are perfect for machining hard materials like stainless steel and titanium.- Ceramic: Ceramic cutters offer excellent heat resistance and are ideal for high-speed machining applications in ferrous and non-ferrous materials.4. Applications of Milling CuttersMilling cutters find applications in various industries, including automotive, aerospace, electronics, and mold and die manufacturing. Some common applications include:- Contouring: Milling cutters are used for creating complex shapes and contours on workpieces.- Slotting: They are utilized for cutting slots or grooves in workpieces.- Gear Cutting: Specialized milling cutters are designed for cutting gears.- Roughing and Finishing: Different types of milling cutters areused for roughing and finishing operations on workpieces.5. Advancements in Milling CuttersThe milling cutter industry has witnessed several advancements to enhance performance and efficiency. Some notable advancements include:- Coatings: Various coating technologies have been developed to improve the wear resistance and tool life of milling cutters.- Insert Milling Cutters: Insert milling cutters feature replaceable cutting inserts for ease of use and cost-effectiveness.- High-Speed Machining: Advancements in the manufacturing process now allow for higher cutting speeds, thereby reducing machining time.- Computer Numerical Control (CNC) Integration: Modern milling machines are equipped with CNC systems that allow for precise control of milling cutters.6. ConclusionMilling cutters play a crucial role in various industrial applications, providing efficient and accurate material removal. With advancements in materials, coatings, and machining processes, milling cutters continue to evolve, ensuring increased productivity and cost-effectiveness.。

铣削实验报告

一、实验模块机械加工技术二、实验标题铣削加工工艺实验三、实验目的1. 了解铣削加工的基本原理和工艺特点。

2. 掌握铣床的组成、运动和用途。

3. 熟悉铣削加工的加工方法和测量方法。

4. 提高操作铣床的技能,确保加工质量。

四、实验日期及操作者实验日期:2023年4月10日实验操作者:张三五、实验原理铣削加工是利用铣刀在工件上做旋转运动,并通过刀具与工件的相对运动,对工件进行切削的一种加工方法。

铣削加工具有加工精度高、生产效率高、加工范围广等特点。

六、实验步骤1. 准备工作(1)检查铣床各部位是否完好,包括主轴、刀架、工作台等。

(2)调整铣床的刀具和工件位置,确保刀具与工件相对运动顺畅。

(3)检查铣刀的安装是否牢固,确保铣刀在加工过程中不会松动。

2. 加工过程(1)启动铣床,观察主轴旋转是否正常。

(2)根据工件加工要求,选择合适的铣刀和切削参数。

(3)将工件放置在工作台上,调整工件位置,确保加工精度。

(4)启动铣刀,进行铣削加工。

(5)观察加工过程,确保加工质量。

3. 加工结束(1)停止铣刀旋转,将工件从工作台上取出。

(2)检查工件加工质量,包括尺寸精度、表面质量等。

(3)清理机床,清理工件,做好保养工作。

七、实验环境实验地点:机械加工实验室实验设备:铣床、铣刀、工件、量具等。

八、实验过程及分析1. 实验过程本次实验以加工一个平面工件为例,具体步骤如下:(1)检查铣床各部位是否完好,调整刀具和工件位置。

(2)选择合适的铣刀和切削参数,如转速、进给量等。

(3)将工件放置在工作台上,调整工件位置,确保加工精度。

(4)启动铣刀,进行铣削加工。

(5)观察加工过程,确保加工质量。

2. 实验分析(1)铣削加工过程中,铣刀与工件相对运动顺畅,未出现异常现象。

(2)加工完成后,工件尺寸精度达到要求,表面质量良好。

(3)实验过程中,操作者严格按照操作规程进行,确保加工质量。

九、实验结论1. 通过本次实验,掌握了铣削加工的基本原理和工艺特点。

数控铣削实验报告

数控铣削实验报告一、实验目的本实验通过数控铣床进行铣削实验,旨在掌握数控铣床的基本操作和数控铣削的工艺参数调整方法,以及了解数控铣削的加工过程和注意事项。

二、实验仪器和材料2.1 实验仪器- 数控铣床:型号XXX,控制系统为XXX。

- 数控铣刀:刀具材料为XXX,刀尖半径为XXX。

2.2 实验材料- 工件材料:XXX。

三、实验步骤3.1 准备工作1. 打开数控铣床主电源,启动控制系统。

2. 加工工件夹紧在定位装置上,注意安全。

3.2 程序编辑1. 打开数控铣床控制系统,进入程序编辑界面。

2. 根据实际需求,编写数控铣削程序,包括刀具路径、进给量、切削速度等。

3.3 数控铣削操作1. 将刀具安装到刀头上,并使用工具预设调整刀具位置。

2. 在数控铣床控制系统中加载编写好的铣削程序。

3. 设置合适的参考坐标系、初始坐标位置和工件坐标系。

4. 进行刀具、加工工件的坐标系配对。

5. 对数控铣床进行手动操作,使刀具与工件接触。

6. 手动示教或使用数控铣床的自动功能,进行铣削操作。

3.4 实验记录1. 观察数控铣床的运行状态,并记录数控铣削的加工过程中的注意事项和问题。

2. 记录加工过程中的刀具路径、进给量、切削速度等参数。

3.5 实验结果分析根据实验数据和观察,分析实验结果,总结数控铣床的操作特点,评估加工质量和效率。

四、实验结果4.1 实验过程记录在实验过程中,我们根据实验需要编写了相应的数控铣削程序,并根据材料的硬度和切削性能选择了合适的刀具和加工参数。

通过调试刀具的初始位置和与工件的配对,我们顺利进行了数控铣削操作。

4.2 实验结果分析根据实验过程记录和观察,我们发现数控铣床的操作相对直观且操作简单,在编写好程序后可以实现高效精确的铣削加工。

此外,合理的刀具选择和加工参数设置也对加工质量和效率有重要影响。

五、实验总结通过本次实验,我们掌握了数控铣床的基本操作和数控铣削的工艺参数调整方法,了解了数控铣削的加工过程和注意事项。

数控铣实训实验报告

1. 熟悉数控铣床的基本结构、工作原理及其操作方法。

2. 掌握数控铣床的安全操作规程和注意事项。

3. 学会使用数控铣床进行零件的加工,提高操作技能。

4. 熟悉数控编程的基本方法,掌握CAD/CAM软件的应用。

二、实验设备与材料1. 实验设备:数控铣床(型号:大连XD-40A)、刀具(平底铣刀)、测量工具(游标卡尺)、平口虎钳、材料(石蜡、木板)、绘图工具(AutoCAD绘图软件)。

2. 实验软件:CAD/CAM软件(如Cimatron、Mastercam等)。

三、实验内容1. 数控铣床基本操作(1)了解数控铣床的基本结构,包括床身、主轴、工作台、刀具系统、控制系统等。

(2)熟悉数控铣床的操作面板及功能键。

(3)掌握数控铣床的安全操作规程和注意事项。

(4)进行数控铣床的基本操作训练,如手动回零、点动、手轮操作等。

2. 数控编程(1)使用CAD软件绘制零件图,确定加工工艺。

(2)根据加工工艺和零件图,编写数控铣床加工程序。

(3)在CAD/CAM软件中进行仿真加工,检查程序的正确性。

3. 零件加工(1)根据加工程序,进行零件的加工。

(2)注意加工过程中的参数设置,如切削速度、进给量等。

(3)加工完成后,检查零件的尺寸精度和表面质量。

1. 数控铣床基本操作(1)打开数控铣床电源,预热机床。

(2)检查机床各部件是否正常,如刀具、夹具等。

(3)进行手动回零操作,设置工作坐标系。

(4)进行点动、手轮操作,熟悉机床的运动。

(5)关闭机床电源。

2. 数控编程(1)使用CAD软件绘制零件图,标注尺寸和加工要求。

(2)确定加工工艺,如刀具选择、切削参数设置等。

(3)根据加工工艺和零件图,编写数控铣床加工程序。

(4)在CAD/CAM软件中进行仿真加工,检查程序的正确性。

3. 零件加工(1)根据加工程序,设置机床参数,如切削速度、进给量等。

(2)装夹工件,调整刀具位置。

(3)启动数控铣床,进行零件的加工。

(4)加工完成后,关闭机床电源,拆除工件。

金工实习数控铣实验报告

一、实验目的1. 熟悉数控铣床的基本操作和编程方法。

2. 掌握数控铣床加工工艺的基本知识。

3. 通过实际操作,提高动手能力和实际操作技能。

二、实验设备1. 数控铣床:用于进行铣削加工的机床,具有高精度、高效率的特点。

2. 数控铣床控制器:用于输入、编辑和执行数控程序。

3. 铣刀:用于铣削工件的各种形状和尺寸的刀具。

4. 工件:用于进行铣削加工的零件。

三、实验内容1. 数控铣床基本操作(1)开机:打开数控铣床电源,启动控制系统。

(2)对刀:根据工件尺寸和铣刀参数,调整铣刀位置,确保铣削精度。

(3)装夹工件:将工件安装在数控铣床上,确保工件安装牢固。

(4)编程:根据加工要求,编写数控程序,输入到控制器中。

(5)加工:启动数控铣床,按照程序进行铣削加工。

2. 数控铣床编程方法(1)绝对坐标编程:以工件原点为基准,确定铣削位置。

(2)相对坐标编程:以当前位置为基准,确定铣削位置。

(3)循环编程:通过循环指令,实现重复加工同一形状的工件。

3. 数控铣床加工工艺(1)铣削平面:选择合适的铣刀和切削参数,进行平面铣削。

(2)铣削沟槽:根据沟槽形状和尺寸,选择合适的铣刀和切削参数,进行沟槽铣削。

(3)铣削曲面:根据曲面形状和尺寸,选择合适的铣刀和切削参数,进行曲面铣削。

四、实验步骤1. 开机:打开数控铣床电源,启动控制系统。

2. 对刀:根据工件尺寸和铣刀参数,调整铣刀位置,确保铣削精度。

3. 装夹工件:将工件安装在数控铣床上,确保工件安装牢固。

4. 编程:根据加工要求,编写数控程序,输入到控制器中。

5. 加工:启动数控铣床,按照程序进行铣削加工。

6. 检查:加工完成后,检查工件尺寸和形状是否符合要求。

五、实验结果与分析1. 实验结果:通过数控铣床加工,成功完成了平面、沟槽和曲面的铣削。

2. 分析:实验过程中,严格按照操作规程和编程方法进行,确保了加工精度和效率。

六、实验总结1. 通过本次实验,熟悉了数控铣床的基本操作和编程方法。

高速铣削加工实验报告

高速铣削加工实验报告一、实验目的本实验旨在探究高速铣削加工的原理和方法,验证其在工业生产中的应用价值。

二、实验原理高速铣削加工是指在高速转动的铣刀刀具下,通过削减工件的材料,使其形成需要的形状和表面质量。

该加工方法具有高效、高精度、高表面质量的特点。

三、实验步骤1. 准备实验所需设备:数控铣床、高速铣刀、工件材料、润滑剂等。

2. 将工件夹在数控铣床上,并调整好加工参数。

3. 启动数控铣床,通过程序控制铣刀的运动程式。

4. 对工件进行高速铣削加工,观察并记录加工过程中的各项数据。

5. 完成加工后,对加工件进行检查,评估其表面质量和尺寸精度。

四、实验结果与数据分析经过高速铣削加工后,我们得到了一批加工件。

通过检查和测量,我们得到了以下数据:1. 加工件的尺寸精度均匀在±0.02mm范围内,达到了我们的要求。

2. 加工表面的光洁度较高,无明显划痕和毛刺。

3. 加工过程中的切削力较小,表明高速铣削加工确实能够提高加工效率。

根据上述结果,我们可以得出以下结论:高速铣削加工在工业生产中具有重要的应用价值。

它能够快速、准确地加工各种形状的工件,并且保证工件的尺寸精度和表面质量。

此外,高速铣削加工还能够降低切削力,延长刀具的使用寿命,提高生产效率和经济效益。

五、实验总结通过本次实验,我们进一步了解了高速铣削加工的原理和方法,并验证了其在工业生产中的应用价值。

高速铣削加工不仅能够提高加工效率和精度,还能够改善加工表面的质量。

在以后的工作中,我们将进一步研究并优化高速铣削加工的工艺参数,提高其应用效果。

六、参考文献1. 《数控铣床操作与编程》,xxx,xxx出版社,2010年。

2. 《机械加工技术》,xxx,xxx出版社,2015年。

(注:以上文献仅作参考,具体引用请根据实际情况进行。

)以上是本次高速铣削加工实验的报告,感谢您的阅读。

传统铣削的实验报告(3篇)

第1篇一、实验目的1. 了解传统铣削的基本原理和方法。

2. 掌握铣削加工的工艺参数及其对加工质量的影响。

3. 培养实际操作能力,提高铣削加工技能。

二、实验原理铣削是一种常用的金属加工方法,它是利用铣刀在工件表面进行旋转切削,使工件表面产生一定的形状和尺寸。

铣削加工具有生产效率高、加工精度高、表面质量好等优点。

三、实验设备与材料1. 实验设备:铣床、铣刀、夹具、工件等。

2. 实验材料:钢、铝、铜等金属材料。

四、实验步骤1. 铣床调整:调整铣床的床身、工作台、主轴等,确保铣削加工过程中的稳定性。

2. 铣刀安装:将铣刀安装到铣床主轴上,确保铣刀与主轴的同心度。

3. 工件装夹:将工件固定在夹具上,确保工件在铣削过程中的稳定性。

4. 铣削参数设置:根据加工要求,设置铣削速度、进给量、切削深度等参数。

5. 铣削加工:启动铣床,进行铣削加工。

6. 铣削过程观察:观察铣削过程中的现象,如切削力、振动等。

7. 完成铣削:达到加工要求后,停止铣削,拆除工件。

8. 清理:清理铣床、铣刀、工件等,为下一次实验做好准备。

五、实验结果与分析1. 铣削速度对加工质量的影响:铣削速度越高,加工效率越高,但过高的铣削速度会导致切削温度升高,使工件表面产生烧伤,降低加工质量。

实验结果表明,铣削速度在100-150m/min范围内时,加工质量较好。

2. 进给量对加工质量的影响:进给量越大,加工效率越高,但过大的进给量会导致切削力增大,使工件表面产生振纹,降低加工质量。

实验结果表明,进给量在0.2-0.3mm/r范围内时,加工质量较好。

3. 切削深度对加工质量的影响:切削深度越大,加工效率越高,但过大的切削深度会导致切削力增大,使工件表面产生振纹,降低加工质量。

实验结果表明,切削深度在0.5-1.0mm范围内时,加工质量较好。

六、实验结论1. 传统铣削加工是一种常用的金属加工方法,具有生产效率高、加工精度高、表面质量好等优点。

2. 铣削加工的工艺参数对加工质量有较大影响,合理设置铣削速度、进给量、切削深度等参数,可提高加工质量。

刀具角度的实验报告

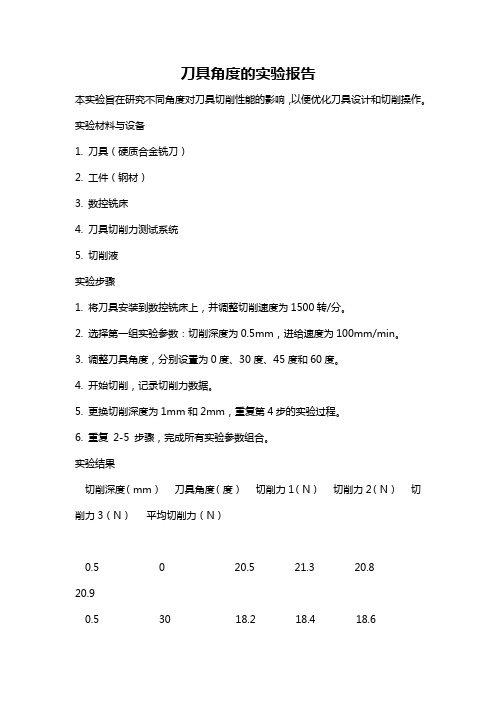

刀具角度的实验报告本实验旨在研究不同角度对刀具切削性能的影响,以便优化刀具设计和切削操作。

实验材料与设备1. 刀具(硬质合金铣刀)2. 工件(钢材)3. 数控铣床4. 刀具切削力测试系统5. 切削液实验步骤1. 将刀具安装到数控铣床上,并调整切削速度为1500转/分。

2. 选择第一组实验参数:切削深度为0.5mm,进给速度为100mm/min。

3. 调整刀具角度,分别设置为0度、30度、45度和60度。

4. 开始切削,记录切削力数据。

5. 更换切削深度为1mm和2mm,重复第4步的实验过程。

6. 重复2-5 步骤,完成所有实验参数组合。

实验结果切削深度(mm)刀具角度(度)切削力1(N)切削力2(N)切削力3(N)平均切削力(N)0.5 0 20.5 21.3 20.820.90.5 30 18.2 18.4 18.618.40.5 45 16.7 16.8 16.6 16.70.5 60 15.2 15.3 15.4 15.31 0 25.1 24.8 25.3 25.11 30 21.6 22.1 21.8 21.81 45 19.8 19.6 19.7 19.71 60 17.9 17.7 18.1 17.92 0 30.3 30.6 30.5 30.52 30 26.7 26.9 26.6 26.72 45 24.5 24.6 24.4 24.52 60 22.1 21.8 22.3 22.1数据分析通过对实验结果的分析,我们可以得出以下结论:1. 随着切削深度的增加,切削力也随之增加。

这是由于加工过程中材料的剪切面积增大,切削力的需要也增加。

2. 在相同切削深度下,刀具角度增加会导致切削力的减小。

这是由于增大的刀具角度可以降低刀具与工件之间的接触面积,减小切削力的需要。

3. 当刀具角度达到一定程度后,再增加刀具角度对切削力的减小作用有限。

这是由于角度过大会导致刀具的切削效率降低,进而增加切削力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

本科生实验报告实验课程金属切削原理与刀具

学院名称核技术与自动化工程学院

专业名称

学生姓名

学生学号

指导教师

实验地点

实验成绩

二〇 16 年 11 月——二〇 16 年 11 月

填写说明

1、适用于本科生所有的实验报告(印制实验报告册除外);

2、专业填写为专业全称,有专业方向的用小括号标明;

3、格式要求:

①用A4纸双面打印(封面双面打印)或在A4大小纸上用蓝黑色水笔书写。

②打印排版:正文用宋体小四号,1.5倍行距,页边距采取默认形式(上下2.54cm,左右2.54cm,页眉1.5cm,页脚1.75cm)。

字符间距为默认值(缩放100%,间距:标准);页码用小五号字底端居中。

③具体要求:

题目(二号黑体居中);

摘要(“摘要”二字用小二号黑体居中,隔行书写摘要的文字部分,小4号宋体);

关键词(隔行顶格书写“关键词”三字,提炼3-5个关键词,用分号隔开,小4号黑体);

正文部分采用三级标题;

第1章××(小二号黑体居中,段前0.5行)

1 ×××××四号黑体×××××(段前、段后0.5行)

1.1小四号黑体(段前、段后0.5行)

参考文献(黑体小二号居中,段前0.5行),参考文献用五号宋体,参照《参考文献著录规则(GB/T 7714-2005)》。

1课程设计题目:立式铣刀的设计

2铣削的定义及应用

3课题目的

(1)、了解立式铣刀的各参量;

(2)、准确的在图中标出各参量;

(3)、熟练使用pro/e进行铣刀的三维建模。

立式铣刀的设计

一.铣刀简介

1.概念

铣刀,是用于铣削加工的、具有一个或多个刀齿的旋转刀具。

工作时各刀齿依次间歇地切去工件的余量。

铣刀主要用于在铣床上加工平面、台阶、沟槽、成形表面和切断工件等。

2.分类

圆柱形铣刀:用于卧式铣床上加工平面。

刀齿分布在铣刀的圆周上,按齿形分为直齿和螺旋齿两种。

按齿数分粗齿和细齿两种。

螺旋齿粗齿铣刀齿数烧,刀齿强度高,容屑空间大,适用于粗加工;细齿铣刀适用于精加工。

面铣刀:又称盘铣刀,用于立式铣床、端面铣床或龙门铣床上加工平面,端面和圆周上均有刀齿,也有粗齿和细齿之分。

其结构有整体式、镶齿式和可转位式三种。

立铣刀:用于加工沟槽和台阶面等,刀齿在圆周和断面上,工作时不能怨轴向进给。

当立铣刀上有通过中心的端齿时,可轴向进给。

三面刃铣刀:用于加工各种后槽和台阶面,其两侧面和圆周上均有刀齿。

角度铣刀:用于铣削成一定角度的沟槽,有单角和双角铣刀两种。

锯片铣刀:用于加工沟槽和切断工件,其圆周上有较多的刀齿。

为了减少铣切时的摩擦,刀齿两侧有15′~1°的副偏角。

此外,还有键槽铣刀、燕尾铣刀、T形槽铣刀和各种成形铣刀等。

T形铣刀:用来铣T型槽。

3.用途

大体上分为:

(1)平头铣刀,进行粗铣,去除大量毛坯,小面积水平平面或者轮廓精铣。

(2)球头铣刀,进行曲面半精铣和精铣;小型球头铣刀可以精铣陡峭面/直壁的小倒角还有不规则轮廓面。

(3)平头铣刀带倒角,可做粗铣去除大量毛坯,还可精铣细平整面(相对于陡峭面)小倒角。

(4)成型铣刀,包括倒角刀,T型铣刀或叫鼓型刀,齿形刀,内R刀。

(5)倒角刀,倒角刀外形与倒角形状相同,分为铣圆倒角和斜倒角的铣刀。

(6)T型刀,可铣T型槽。

(7)齿形刀,铣出各种齿形,比如齿轮。

8.粗皮刀,针对铝铜合金切削设计之粗铣刀,可快速加工。

4.铣削方式

相对于工件的进给方向和铣刀的旋转方向有两种方式:

第一种是顺铣,铣刀的旋转方向和切削的进给方向是相同的,在开始切削时铣刀就咬住工件并切下最后的切屑。

第二种是逆铣,铣刀的旋转方向和切削的进给方向是相反的,铣刀在开始切削之前必须在工件上滑移一段,以切削厚度为零开始,到切削结束时切削厚度达到最大。

在三面刃铣刀、某些立铣或面铣时,切削力有不同方向。

面铣时,铣刀正好在工件的外侧,切削力的方向更应特别注意。

顺铣时,切削力将工件压向工作台,逆铣时切削力使工件离开工作台。

由于顺铣的切削效果最好,通常首选顺铣,只有当机床存在螺纹间隙问题或者有顺铣解决不了的问题时,才考虑逆铣。

在理想状况下,铣刀直径应比工件宽度大,铣刀轴心线应该始终和工件中心线稍微离开一些距离。

当刀具正对切削中心放置时,极易产生毛刺。

切削刃进入切削和退出切削时径向切削力的方向将不断变化,机床主轴就可能振动并损坏,刀片可能碎裂而加工表面将十分粗糙,铣刀稍微偏离中心,切削力方向将不再波动——铣刀将会获得一种预载荷。

我们可以把中心铣削比做在马路中心开车。

铣刀刀片每一次进入切削时,切削刃都要承受冲击载荷,载荷大小取决于切屑的横截面、工件材料和切削类型。

切入切出时,切削刃和工件之间是否能正确咬合是一个重要方向。

当铣刀轴心线完全位于工件宽度外侧时,在切入时的冲击力是由刀片最外侧的刀尖承受的,这将意味着最初的冲击载荷由刀具最敏感的部位承受。

铣刀最后也是以刀尖离开工件,也就是说刀片从开始切削到离开,切削力一直作用在最外侧的刀尖上,直到冲击力卸荷为止。

当铣刀的中心线正好位于工件边缘线上时,当切屑厚度达到最大时刀片脱离切削,在切入切出时冲击载荷达到最大。

当铣刀轴心线位于工件宽度之内时,切入时的最初冲击载荷沿切削刃由距离最敏感刀尖较远的部位承受,而且在退刀时刀片比较平稳的退出切削。

对于每一个刀片来说,当要退出切削时切削刃离开工件的方式是重要的。

接近退刀时剩余的材料可能使刀片间隙多少有所减少。

当切屑脱离工件时沿刀片前刀面将产生一个瞬时拉伸力并且在工件上常常产生毛刺。

这个拉伸力在危险情况下危及切屑刃安全。

二.设计过程

1.设计几何角度

1.1 螺旋角

螺旋角ω是螺旋切削刃展开成直线后,与铣刀轴线间的夹角.螺旋角等于刃倾角,它能使刀齿逐渐切入和切离工件,能增加实际工作前角,使切削轻快平稳;同时形成螺旋切屑,排屑容易,防止切屑堵塞现象.

1.2 前角

一般按照被加工材料来选择,ω

γcos

γ

=

tan

tan

1.3后角

圆柱形铣刀后角规定在p0平面内度量.铣削时,切削厚度

h比车削小,磨损主要发

D

生在后面上,适当的增大后角,可减少铣刀磨损.

2铣削用量

2.1 背吃刀量

铣刀在一次进给中所切掉工件表面的厚度,即工件的已加工表面和待加工表面间的垂直距离,单位为mm。

端铣时,为切削层深度;圆周铣削时,为被加工表面的宽度。

一般立铣刀粗铣时的背吃刀量以不超过铣刀半径为原则,以防背吃刀量过大而造成刀具的损坏,精铣时约为0.05~0.30mm;端铣刀粗铣时约为2~5mm,精铣时约为0.10~0.50mm.。

2.2侧吃刀量

在平行于假定工作平面并垂直于切削刃选定点的进给运动方向上测量的吃刀量。

端铣时,为被加工表面的宽度;圆周铣削时,为切削层深度。

2.3进给运动参数

在铣削过程中,工件相对于铣刀的移动速度称为进给量.有三种表示方法:

(1) 每齿进给量 铣刀每转过一个齿,工件沿进.给方向移动的距离, 单位为mm/z 。

(2) 每转进给量f 铣刀每转过一转, 工件沿进.给方向移动的位为距离, 单位为mm/r.。

(3) 每分钟进给量 铣刀每旋转1min, 工件沿进.给方向移动的位为距离, 单位为mm/ min 。

.

三种进给量的关系为: zn f fn z f ==ν

式中: n ——铣刀齿数(主轴)转速,r/min ;

z ——铣刀齿数。

2.4铣削速度

铣削速度,指铣刀旋转时的圆周线速度,单位为m/min 。

计算公式;V=πdn/1000

式中D ——铣刀直径,mm ;

N ——主轴(铣刀)转速,r/min 。

从上式可得到:主轴(铣刀)转速: N=1000V/πD

3切削层参数

3.1切削层公称厚度(切削厚度)

指相邻两个刀齿所形成的过渡表面间的垂直距离。

如上图,当切削刃转到F 点时,其切线厚度为ψsin f h z =D ,(ψ是瞬时接触角,它是刀齿所在位置与起始切入位置间的夹角。

)

3.2切削层公称宽度(切削宽度)

切削刃参与工作的长度,一般用bD 表示,直齿圆柱形铣刀的bD 等于ap;而螺旋齿圆柱形铣刀的bD 是随刀齿工作位置不同而变化的,刀齿切入工作后,bD 由零逐渐增大至最大值,然后又逐渐减少至零,因而铣削过程较为平稳.

3.3平均总切削层公称横截面积(平均总切削面积)

它是铣刀同时参与切削的各个刀齿的切削层公称横截面积之和。

d

z f a a dn v a a dn v a a v Q A z e p f e p f e p c w Dav πππ====

三、三维建模过程1建模过程

2铣刀的三维图

四、ANSYS分析过程。