锌精矿沸腾焙烧技术

锌精矿沸腾焙烧技术介绍

锌精矿沸腾焙烧技术介绍

1.1工艺概述

1.1.1内蒙古巴彦淖尔紫金有色金属有限公司109㎡焙烧炉为酸化沸腾焙烧炉,处理的原料为浮选锌精矿。

其原理为:硫化锌精矿在氧化气氛中进行自热反应,使其发生物理、化学变化,改变其成分以适应下一步冶金过程的要求。

1.1.2酸化焙烧的主要任务

1.1.

2.1通过酸化焙烧,使锌精矿中的ZnS绝大部分转变为可溶于稀硫酸的ZnO,又为补偿冶金过程中硫酸的机械、化学损失,要求焙烧矿中有适量的可溶于水的硫酸锌。

1.1.

2.2最大限度地脱除铅、镉、汞等杂质,并使之进入烟气系统中,与烟气有效地分离,回收有价金属。

1.1.

2.3为制酸系统提供一定浓度的二氧化硫烟气。

1.1.

2.4充分有效地回收焙烧过程中的余热并加以利用。

1.1.3焙烧目的

在焙烧时,尽可能将锌精矿中的硫化物氧化成氧化物并产生少量硫酸盐,同时尽可能减少铁酸锌、硅酸锌的生成,以满足浸出对焙烧矿成分和粒度的要求及补偿系统中一部分硫酸根离子的损失。

同时得到较高浓度的二氧化硫烟气以便于生产硫酸。

1.1.4基本原理

锌精矿沸腾焙烧就是利用具有一定气流速度的空气自下而上通过炉内矿层,使固体颗粒被吹动,相互分离而成悬浮状态,达到固体颗粒(锌精矿)与气体氧化剂(空气)的充分接触,以利于化学反应进行。

3.2 硫化锌精矿的焙烧 1.5资料

铅多的烟尘作为炼镉原料。

鼓风炉炼锌: 通过烧结机进行烧结焙烧,既要脱硫、结块,还要控

制铅的挥发。精矿中含铜较高时,要适当残留一部分硫,

以便在熔炼中制造冰铜。

湿法炼锌:

1) 尽可能完全地氧化金属硫化物并在焙砂中得到

氧化物及少量硫酸盐(3~4%SSO4),实行部分硫酸盐化 焙烧,焙砂中少量硫酸盐以补偿电解与浸出循环系统 中硫酸的损失;

当PSO2=0.1 atm , PO2=10132.5~20265 Pa 时,

Zn-Fe-S-O系氧势-温度平衡图 (PSO2=0.1 atm)

1203K

当 T > 1203K (930℃)时,ZnO稳 定。

当 T < 1203K (930℃)时, ZnO· 2ZnSO4稳定。

火法炼锌的焙烧温度一般控制在1000 ℃以上

(3) 硫化铅(PbS) 铅在硫化锌精矿中存在的矿物形式,称为方铅矿。 硫化铅在空气中焙烧时铅可被氧化为PbSO4 和 PbO 。 硫化铅和氧化铅在高温时具有大的蒸气压,能够挥

发进入烟尘,因此可采用高温焙烧来气化脱铅。

铅的各种化合物熔点较低,容易使焙砂发生粘结, 影响正常的沸腾焙烧作业的进行。

(4)硫化铁

-3.9775

75.8431 -5.2601 21.7743 -6.8524 29.8438

-2.1197

64.3544 -3.3944 19.1885 -6.3161 25.7448

-0.8686

54.9731 -1.8799 17.0711 -5.8755 22.3912

0.1507

1.0080

(7) 砷与锑的化台物 在锌精矿中存在的砷、锑化合物有硫砷铁矿 ( 即毒 砂 FeAsS) 、硫化砷 (As2S3) 、辉锑矿 (Sb2S3) ,在焙烧过 程中生成 As2O3、Sb2O3以及砷酸盐和锑酸盐。 As2S3 、 Sb2S3 、As2O3、Sb2O3容易挥发进入烟尘,砷酸盐和锑酸 盐是稳定化合物残留于焙砂中。 (8) Bi、Au、Ag、In、Ge、Ga等的硫化物 Bi、 In、Ge、Ga等的硫化物在焙烧过程中生成氧 化物,以氧化物的状态存在于焙烧产物中, Au和Ag主 要以金属状态存在于焙烧产物中。

浅谈硫化锌精矿制粒沸腾焙烧工艺的生产实践

硫化锌精矿制粒沸腾焙烧工艺硫化锌精矿炼锌在现行的湿法和火法工艺过程中,都必须先进行焙烧脱硫,同时,为了提高成品锌的质量,还必须尽可能脱铅和锐镉。

然而现行的高温氧化沸腾焙烧粉状锌精矿工艺,由于烟尘率高达20%以上,不但铅、镉得不到很好的富集,而且烟尘残硫高,必须进行二次焙烧脱硫。

我公司在进行冶炼技改时,采用了硫化锌精矿制粒沸腾焙烧并回收烟气制酸工艺。

一、工艺概况1、物料特点用于焙烧的硫化锌精矿,是由我公司自行生产的,其主要特点是:①、化学成分(表1)②、物理性能烧结点:1170℃~1180℃粒度:-200目占80%以上二、工艺特点①、制料工段制粒沸腾焙烧工艺要在锌精矿焙烧前进行制粒,并保证其强度在整个焙烧过程中不粉化,因此要添加粘结剂,设计时采用烟尘和锌精矿与粘结剂及适当的水份混合制粒,并干燥到水份入炉不汽化爆裂,一般含水2%以下,粘结剂为ZnSO4溶液和膨润土。

ZnSO4可用返回烟尘(ZnO)混上硫酸溶液(浓度30~40%)形成,增加少量膨润土(~1.5%)成粒强度更大,因此配料、混合、干燥以及筛分是不可少的过程。

②、焙烧工段由于入炉粒矿粒径较大,使粒矿表面因燃烧反应生成的氧化铁薄膜层较厚,阻碍氧分子向矿粒中心扩散。

生成的二氧化硫也不能很快地离开,即减慢了传递速度,使在一定的停留时间内,硫化锌精矿中的硫来不及燃烧完全,因而排出的焙砂残硫较高,为解决这一矛盾,采取了增加粒矿在沸腾炉内停留时间的办法,即在沸腾炉内的加料端和排粒端之间增加一道隔墙,从而在相同温度条件下,降低了焙砂的残硫。

③、主要设备本工艺主要设备见表2:三、生产情况试生产情况表明,制粒沸腾焙烧工艺的设计、施工及选用的设备是较为成功的。

主要技术经济指标如表3所表。

表3、主要技术经济指标表4、焙砂质量情况(平均值)四、几点体会①、在制粒过程中同时加入ZnSO4和膨润土作粘结剂,使粒矿强度很大,在焙烧过程中粉化较少,烟尘率在9%~13%左右,焙砂产出率已较高,但排硫效果不好,当沸腾层温度在1100℃~1150℃时,焙砂含硫在 1.8%左右,后取消膨润土,只用ZnSO4作为粘结剂,粒矿强度有所减少,烟尘率达13%~18%左右,但排硫效果有所提高,在相同温度条件下,焙砂含硫在1.2%左右。

沸腾炉和硫酸工艺操作规程

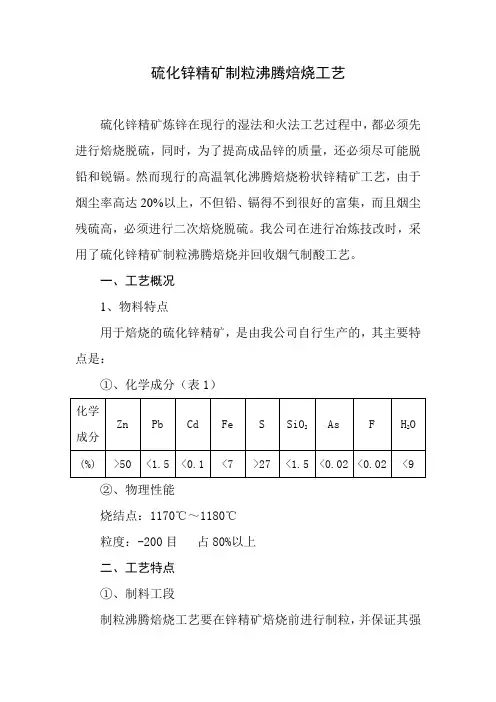

南方公司锌厂硫酸二系统工艺操作规程(试行)一、锌精矿备料工艺操作规程1 范围本规程包括了锌精矿备料的工艺流程、基本原理(任务)、原材料质量要求、工艺操作条件、岗位操作法、产出物料质量要求、主要技术经济指标和主要设备。

2 工艺流程(见图1)图1锌精矿备料工艺流程图3 基本任务将进厂的各种原料按堆配要求堆放,然后按配料比进行混合破碎、筛分,以满足锌冶炼对锌精矿的主要成份、杂质含量、水份及粒度要求。

4 原材料及其质量要求4.1 混合锌精矿4.1.1 化学成分(%)Zn≥48 Fe≤13 Pb ≤1.8 Cu≤0.45 As≤0.5 Sb≤0.3 S 26~30 ≤4 Cd≤0.3 F≤0.0021SiO24.1.2 物理规格混合锌精矿中应无砖头、铁块、石头、木头、麻袋等杂物。

5 工艺操作条件5.1 混合锌精矿按规定的配料比配料,质量要求按上述 4.1.1的规定执行,每班配料允许波动范围Zn≤2% S≤1%配料合格率不小于85%3.2 入炉锌精矿水分6%~9%6 岗位操作法6.1 行车岗位6.1.1 开车前的准备工作:6.1.1.1 检查抓斗滑轮及钢丝绳的磨损情况,钢丝绳的固定端是否牢靠。

6.1.1.2 检查各润滑部分是否有油或油脂,减速机内油位是否正常。

6.1.1.3 检查各限位开关、磁力起动器是否正常,并将各控制器手柄移回零位,是否有漏电现象。

6.1.1.4 检查各处螺丝有无松动,各联接处有无脱落。

6.1.2 开车:6.1.2.1 发出开车信号,看行车路线是否有人。

6.1.2.2 空车运转及行驶试验,试车合格方可工作。

6.1.3 正常操作要点:6.1.3.1 行车及抓斗行程,均不得碰撞端点限止装置。

6.1.3.2 平稳操作,禁止突快突慢,必须逐档变速。

6.1.3.3 改变运行方向时,须等车身平稳后,方能反向行驶。

6.1.3.4 行车行驶时,抓斗必须离开料堆(或其它障碍物)50cm以上,抓斗卸料时不得撞击料斗或栏杆。

3沸腾焙烧工艺流程(精)

• 某锌厂50m2沸腾炉系统焙烧矿生产的工艺流程图见图6-1。 • 从图6-1(工序流程、设备流程)中可以看出锌精矿焙烧前经 过配料、干燥、破碎、筛分,之后经过喂料设备如抛料机 送入沸腾炉内形成流化床,进行流态化焙烧其中硫化锌大 部分转变成氧化锌,而硫几乎全部都生成二氧化硫烟气, 只有2~3%硫呈硫酸盐状态,用以补偿浸出、电积过程中 硫酸的损失,确保系统中硫的平衡。 • 焙烧后得到的焙砂经冷却和磨细后送浸出工序;烟气经余 热利用和收尘后,含硫烟气送制酸,烟尘送浸出工序。

ቤተ መጻሕፍቲ ባይዱ

锌精矿沸腾焙烧设计

锌精矿沸腾焙烧设计锌精矿沸腾焙烧设计是一种用于处理锌精矿的工艺方法。

这种方法采用了高温下氧化锌精矿,在一定的气氛中沸腾焙烧,从而将锌精矿中的锌元素转化为氧化锌。

这个方法在锌冶炼中具有很重要的作用,因为它能够提高锌精矿的有效利用率,促进锌矿的资源循环利用。

本文将介绍锌精矿沸腾焙烧设计的原理、优点和应用。

一、锌精矿沸腾焙烧设计原理锌精矿沸腾焙烧设计主要是利用锌矿石中的锌与氧化剂发生化学反应,将锌矿石中的锌元素氧化为氧化锌,从而达到提炼锌的目的。

整个过程分为两个阶段:第一阶段:预热阶段。

通过锌精矿沸腾焙烧设备将锌矿石烘烤,使其中的水分和有机物挥发,使锌矿石的体积缩小。

这个阶段的最大温度不超过500℃,其作用是为了提高第二阶段焙烧的效果。

第二阶段:氧化焙烧阶段。

在预热阶段过后,锌精矿经过氧化剂处理后,在锌精矿沸腾焙烧设备内产生剧烈氧化反应,产生大量的气体,使锌矿石成为氧化锌。

整个过程需要保证氧化剂的充分供应并保持合适的温度、气氛和氧化剂加入速度。

二、锌精矿沸腾焙烧设计的优点1、高效:锌精矿沸腾焙烧设计可以快速将锌矿石中的锌元素转化为氧化锌,提高锌资源的利用效率。

2、环保:锌精矿沸腾焙烧设计可以有效地控制污染物排放,减少环境污染。

3、节能:锌精矿沸腾焙烧设计可以大量节约能源,提高工作效率,减少使用成本。

4、灵活性强:锌精矿沸腾焙烧设计可以根据锌矿石的类型、特性和工艺要求进行调节,使其更加适应不同的锌精矿处理工艺。

5、成本低:锌精矿沸腾焙烧设计的设备和工艺比较简单,成本相对较低,可以减少项目的投资。

三、锌精矿沸腾焙烧设计的应用锌精矿沸腾焙烧设计已经成为锌冶炼行业中最常用的处理方法之一。

它广泛用于下列领域:1、锌冶炼:锌精矿沸腾焙烧设计是锌冶炼最重要的处理方法之一,可以提高锌资源利用率,降低生产成本。

2、反渗透:锌精矿沸腾焙烧设计还可以应用于反渗透过程中,用于除去锌元素污染物,提高水质。

3、环保:锌精矿沸腾焙烧设计可以用于处理废水、废气等工业污染物,控制工业污染,保护环境。

锌精矿焙烧

设计任务书电锌厂焙烧车间工艺设计及计算一. 原始数据锌精矿的粒级及物理性质注:堆积密度水分二. 技术条件选择1. 沸腾层高度2. 空气过剩系数3. 沸腾层温度4. 炉顶温度5. 炉顶负压6. 直线速度7. 出炉烟气量三. 技术经济指标1. 焙烧矿产出率(包括烟尘和焙砂)2. 烟尘含锌量3. 焙砂含锌量4. 焙烧料含锌量5. 脱硫率6. 焙烧锌直收率7. 出炉烟气含尘量8. 出炉烟气SO量9. 烟尘含S S量10. 焙砂含S S量11. 烟尘含Sso42-量12.焙砂含Sso42-S四. 冶金计算(1)选取计算的有关主要指标(各种成分进入烟气的比例)(2)锌精矿的物相组成计算(3)烟气产出率及其化学成分和五项组成计算(4)焙砂产出率及其化学成分和五项组成计算(5)焙烧需要的空气量及产出烟尘量与组成计算(6)沸腾炉焙烧物料平衡计算(7)热平衡计算五.参考书目1. 铜铅锌设计参考资料铜铅锌冶炼设计参考资料编写组19782. 有色冶金工厂设计基础陈枫19893. 重金属冶金学赵天从编1987 第二版4. 锌冶金学冶金工业出版社5. 冶金原理冶金工业出版社6. 锌冶金彭荣秋中南大学出版社7. 湿法炼锌学梅光贵等中南大学出版社绪论锌精矿来源较广,成分复杂,为了使焙烧有一个相对稳定的工艺条件,必须对锌精矿进行配料以使精矿成分控制在焙烧操作允许的范围内,这关系到整个锌冶金过程中的稳定性。

本次设计的主要内容是锌精矿的沸腾焙烧,沸腾焙烧是现代焙烧昨业的新技术,也是强化焙烧的一种新方法。

其实质是:使空气自下而上地吹过固体料层,吹风速度达到使固体粒子相互分离,并做不停地复杂运动,运动的粒子处于悬浮状态,其外状如同水的沸腾翻动不已。

由于粒子可以较长时间处于悬浮状态,就构成了氧化各个矿粒最有利的条件,故使焙烧大大强化。

沸腾焙烧的基本原理是利用流态化技术,使参与反应或热、质传递的气体和固体充分接触,实现它们之间最快的传质,传热和动量传递速度,获得最大设备的生产能力。

锌沸腾焙烧炉工艺操作规程

锌沸腾焙烧炉工艺操作规程(部分)3 工艺流程6#沸腾炉锌精矿焙烧工艺流程(见图1)。

44.1 焙烧目的:在焙烧时尽可能将锌精矿中的硫化物氧化生成氧化物及生产少量硫酸盐,并尽量减少铁酸锌、硅酸锌的生成,以满足浸出对焙烧矿成分和粒度的要求及补充系统中一部分硫酸根离子的损失。

同时得到较高浓度的二氧化硫烟气以便于生产硫酸。

4.2 锌精矿沸腾焙烧原理:锌精矿沸腾焙烧就是利用具有一定气流速度的空气自下而上通过炉内矿层,使固体颗粒被吹动,相互分离而呈悬浮状态,达到固体颗粒(锌精矿)与气体氧化剂(空气)的充分接触,以利化学反应进行。

其主要化学反应如式(1)~式(6):2ZnS+3O2 ====2ZnO+2SO2 (1)ZnS+2O2====ZnSO4 (2)3ZnSO4+ZnS====4ZnO+4SO2 (3)2SO2+O2 2SO3 (4)ZnO+SO3 ZnSO4 (5)XZnO+YFe2O3XZnO.YFe2O3 (6)5 原材料质量要求5.1 入炉混合锌精矿:应符合Q/ZYJ06.05.01.01—2005《混合锌精矿》的规定。

5.1.1 化学成分(%):Zn≥47 S:28~32,Fe≤12,SiO2≤5,Pb≤1.8,Ge≤0.006,A s≤0.45 ,Sb≤0.07,Co≤0.015 Ni≤0.004。

5.1.2 水分:6%~8%。

5.1.3 粒度小于14mm,无铁钉、螺帽等杂物。

5.2 工业煤气(%):应符合Q/ZYJ15.02.01—2003《工业煤气》的规定。

要求煤气压力在3000Pa以上,煤气流量不小于6500m3/h。

6 工艺操作条件6.1 沸腾焙烧6.1.1 鼓风量:14000 Nm3/h~30000Nm3/h6.1.2 鼓风机出口压力:12kPa~16kPa6.1.3 沸腾层温度:840℃~920℃6.1.4 炉气出口负压:0~30Pa6.2 余热锅炉6.2.1 出口烟气温度:340℃~390℃6.2.2 出口烟气压力:-100Pa~-200Pa6.2.3 汽包工作压力:4.01MPa±0.3MPa6.2.4 过热器出口蒸汽温度:380℃~450℃6.2.5 给水温度:100℃~105℃6.3 旋涡收尘器6.3.1 入口烟气温度:330℃~380℃6.3.2 出口烟气温度:320℃±10℃6.3.3 入、出口烟气压差:800Pa~1200Pa6.4 电收尘6.4.1 入口烟气温度:280℃~340℃6.4.2 出口烟气温度:≥235℃6.4.3 出口烟气压力:-2450Pa~-2700Pa6.5 排风机6.5.1 入口烟气温度:210℃~300℃6.5.2 入口烟气压力:-2650Pa~-2900 Pa6.5.3 出口烟气温度:≥210℃7 岗位操作法7.1 司炉岗位7.1.1 开炉操作7.1.1.1 开炉前做好设备、安全和环保方面的检查工作:应对所有设备进行一次全面细致的检查,确认各设备、仪表完全具备开炉条件;要对烟气系统各阀门、人孔门,煤气和供水、排水排汽系统进行检查,确认其符合安全环保要求。

锌冶炼焙烧工艺

锌冶炼焙烧工艺锌精矿焙烧工艺介绍一、原料工序锌精矿来源较广,成分复杂不均,目前进入我分厂原料的精矿有新疆、河北、东矿、万城、天津(澳大利亚、秘鲁),除此之外平均每天约有()吨锌浮渣进入7#仓。

为了使焙烧能有一个相对稳定的工艺条件,必须对精矿进行合理配料使精矿成分稳定在焙烧操作允许范围之内,并且不发生大的波动,因为这个是关系到整个焙烧制酸系统稳定的先决条件。

除了对精矿进行合理配料之外,还需对精矿进行预处理,控制精矿的粒度及水分,配料采用仓室配料,根据成分进行配料计算,确定配料比例。

配料设备采用配料圆盘和电子皮带秤(已经取消),控制混合精矿的流量大小,精矿含水量目前分厂要求控制在9%-10%。

二、焙烧工序我分厂焙烧工段焙烧炉炉床面积109平米,该炉为鲁奇式,有一锥型扩大段,采用无前室加料系统,设有物料排出口及直通式风帽,炉子抛料口设有紧急闸门,如发生路况异常,关闭闸门,保护抛料机原料送来的精矿先进入炉前仓,由仓下调速胶带给料机,定量给料机,通过留管进入抛料机送入焙烧炉内,产出的配砂经过2台流态化冷却器和高效圆筒冷却-焙砂至150度左右,通过刮板机送入球磨机磨细,然后与烟尘一并送入俩台汽化平喷射泵送至浸出车间。

沸腾炉产出的烟气经余热锅炉回收烟气余热后,经俩段漩涡收尘器、电收尘收尘后由高温风机送制酸系统。

1.焙烧的目的将精矿中的ZnS尽量氧化成ZnO,同时让铅、镉、砷等杂质氧化变成易挥发的氧化物从精矿分离。

使精矿中的S氧化成SO2,产出足够浓度的SO2烟气送制酸。

2.精矿焙烧要求尽可能的完全氧化金属硫化物,使精矿中的杂质氧化后变为挥发物挥发出去。

同时尽可能的少得到铁酸锌,由于该物质不溶于稀硫酸,不利于浸出工艺进行。

3.焙烧原理该流态化焙烧为固体流态化焙烧,气体通过料层速度不同,按焙烧强度可分为、固定料层、膨胀料层、流态化料层。

流态化焙烧利用气体自下而上以一定速度通过料层,使固体颗粒被吹动,颗粒相互分离呈悬浮态,这样可使精矿颗粒与空气充分接触,有利于化学反应。

锌精矿沸腾焙烧稳定运行改造措施

世界有色金属 2021年 7月下6冶金冶炼M etallurgical smelting安徽铜冠有色金属(池州)有限责任公司锌系统采用热酸浸出——低污染沉矾除铁湿法炼锌工艺。

该工艺锌浸出率可达97%,直接得到弃渣。

该工艺沉铁的特点是,既能利用高温高酸浸出溶解中性浸出渣中的铁酸锌,又能使溶出的铁以铁矾晶体形态从溶液中沉淀分离出来。

根据生产实践证明该工艺成熟可靠,生产稳定、运行费用低。

湿法系统利用焙烧炉余热锅炉产生蒸汽保温,满足生产条件所需。

焙烧炉的稳定运行直接影响整个生产线。

铜冠有色池州公司经过不断实践和探索,通过优化操作、技改技措等,提高焙烧炉开车率,保障锌冶炼整条生产线正常运行。

1 锌沸腾焙烧炉工艺简介锌精矿焙烧采用109m 2鲁奇式焙烧炉生产焙砂。

该沸腾焙烧炉采用流态化技术,精矿焙烧的目的是产出合格的焙砂送浸出处理,同时产出具有一定浓度的二氧化硫烟气制取硫酸。

焙烧炉工艺流程见图1。

焙烧炉设备连接图见图2。

从上图可看出,围绕核心设备焙烧炉含有备料系统、排料系统、烟气系统等,焙烧炉及其关联设备出现故障或操作出现问题,都有可能造成系统停止生产。

因此,需对焙烧炉系统进行改进优化,保障系统正常运行、使锌冶炼系统稳定生产。

锌精矿沸腾焙烧稳定运行改造措施彭幼林(安徽铜冠有色金属(池州)有限责任公司,安徽 池州 247100)摘 要:从优化配料、维护沸腾焙烧炉本体稳定、改进烟气、排料系统等方面,介绍了提高锌沸腾焙烧稳定运行的一些改造措施。

关键词:沸腾焙烧;稳定运行;改造;措施中图分类号:TF803.13+5 文献标识码:A 文章编号:1002-5065(2021)14-0006-2Improvement measures for stable operation of zinc concentrate fluidized roastingPENG You-lin(Anhui Tongguan nonferrous metals (Chizhou) Co., Ltd., Anhui Chizhou 247100)Abstract: from the aspects of optimizing burden, maintaining the stability of fluidized bed roaster, improving flue gas and discharging system, some improvement measures to improve the stable operation of zinc fluidized bed roaster are introduced.Key words: boiling roasting; Stable operation; reform; measures收稿时间:2021-07作者简介:彭幼林,男,生于1988年2月,河南淮阳人,本科,化工工程师,主要研究锌冶炼生产管理技术图1焙烧炉生产工艺流程图Copyright©博看网 . All Rights Reserved.2021年 7月下 世界有色金属7冶金冶炼M etallurgical smelting2 影响沸腾焙烧稳定运行的因素焙烧炉采用的是109m 2鲁奇式流态化焙烧炉,影响其稳定运行有原料、设备、工艺、操作、管理等诸多因素。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

二、简答题

1、干燥原理利用浓硫酸具有强吸水性而干燥烟气。

吸收原理当含有SO3的烟气现浓硫酸接触时,SO3选择性地溶解在浓硫酸中,该过程的化学反应式为

转化原理二氧化硫烟气。

SO3+H2O H2SO4+Q

转化原理二氧化硫烟气在钒催化剂触媒的作用下氧化为二氧化硫,化学反应式为

SO2+1/2O2 SO3+Q

2、从氟和氯对电解过程分别对阴极,阳极产生化学腐蚀和对电解生产环境的影响方面叙述,以及不经过焙烧ZnO堆比重小,不利于浸出等方面说明。

3、我厂是低温氧化(硫酸化)焙烧。

基本的区别是:a、焙烧温度,前者1050℃~1100℃,后者850℃~900℃;B、过剩空气系数,前者5%~10%,后者25%~30%。

4、焦粉在室内起的作用是:a、还原剂b、提供生产过程中所需的热量。

C、疏松物料。

第二问根据答案给分。

5、可从鼓风量、加料,锌精矿的水份和粒度等方面看其是回答正确给分。

1、当空气被鼓进沸腾炉内固定物料层时,物料的状态随着气流速度变化而变化。

随着气流速度的上升物料颗粒由静止开始蠕动并开始相互分离,体积开始膨胀。

当气流速度达到或超过临界速度值时,物料粒子作紊乱运动。

只要气流速度不超过极限值,物料粒子就在一定高度范围内翻动,象液体沸腾一样,称为流态化床,即形成沸腾层。

2、在1100℃~1300℃的高温下,浸出渣中的铅、锌、铟、锗等有价金属(主要是MeO状态部分呈MeS状态)被CO还原为金属而挥发进入烟气,在烟气中被氧化成氧化物,随烟气离开挥发窑,被收集在收尘器内,主要化学反应式:

C+O2=CO2 CO2+C=CO

MeO+CO=Me+CO2

Me+1/2O2=MeO

3、二氧化硅在焙烧过程中与锌和铅等金属分别生成相应的硅酸盐,特别是硅酸盐,由于其熔点低,很容易使炉料粘结,影响沸腾炉的正常生产。

另外硅酸盐在浸出过程中呈胶体状态,造成浸出、澄清、过滤困难,严重时引起净液工序不能正常接收中性上渣液,而新液产量供不上,使大量溶液集中在浸出工序,使整个生产系统生产平衡和体积平衡状态打乱。

二、简答题

1、SO2烟气制酸过程中的干燥原理,吸收原理,转化原理分别是什么?(能用化学反应式表示的必须写出化学反应式)

2、我厂炼锌流程中,挥发窑产出的氧化锌为什么要经过多膛炉焙烧后才能送浸出?

3、我厂锌精矿沸腾焙烧是氧化焙烧还是硫酸化(低温氧化)焙烧?两种焙烧在操作条件上最基本的区别是什么?

4、挥发窑生产过程中,焦粉在窑内起何作用?你对减少焦粉单耗、降低窑渣含锌有何建议?

5、导致烟尘不溶(残)硫高的主要因素有哪些?

四、论述题

1、试论述沸腾炉内沸腾层的形成过程。

2、简述用挥发窑处理浸出渣的基本原理并写出主要化学反应式。

3、简述锌精矿中二氧化硅在系统生产过程中产生的不良影响。