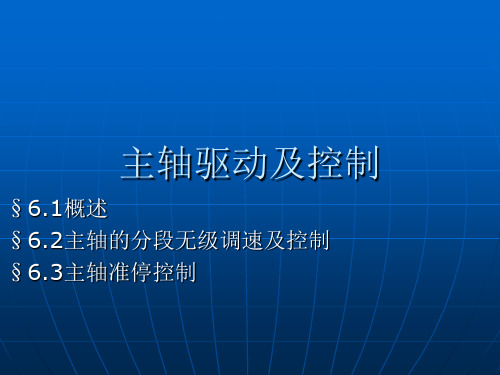

主轴驱动及控制

数控机床主轴控制_图文

5.1.3高速主轴的设计

表5-1铝合金在切削实验中切削速度和表面粗糙度的关系

转速/r﹒min-1 进给量 /mm﹒min-1

10000 20000 30000 40000

1000 2000 3000 4000

切削速度 /m﹒min-1 785 1570 2356 3142

Ra/μm

0.56 0.46 0.32 0.32

5.2.1主轴直流电动机

图5-11

直流主轴电动机结构示意图

5.2.2、直流主轴驱动控制系统

数控机床常用的直流主轴驱动系统的原理框图如图5-13所示。

(图5-13) 直流主轴驱动系统原理图

实际直流电机的电刷和换向片:

直流电机的基本结构

电机模型的各组成部件

固有机械特性

称为理想空载转速

V2 W1

n

U1

U2

W2 V1

三相绕组基波合成磁动势——旋转磁动势

交流电机三相对称绕组, 通入三相对称电流,磁动势是三相 的合成磁动势。

取U相绕组轴线位置作为空间坐标原点、以相序的方向作为 x的参考方向、U相电流为零时作为时间起点,则三相基波磁动 势为:

三相的合成磁动势:

可见:三相合成磁动势也是一个圆形旋转磁动势。

(4)励磁回路方程

(5)气隙磁通

。U 。

I Ia

M Ea

。 Uf 。

Φ

5.2.2、直流主轴驱动控制系统

1调磁调速回路 图5-13的上半部分为励磁控制回路,由于主轴电动

机功率通常较大,且要求恒功率调速范围尽可能大 ,因此,一般采用他励电动机,励磁绕组与电枢绕 组相互独立,并由单独的可调直流电源供电。

2、交流主轴驱动系统

5.1.2主轴变速方式

主轴工作原理

主轴工作原理

主轴工作原理指的是机械主轴在加工过程中的运转方式和工作原理。

通常情况下,主轴由电机驱动,通过传动装置将电机的旋转转矩传递给刀具或工件,实现机械加工的目的。

主轴的工作原理可以分为以下几个步骤:

1. 电机传动:主轴通常由一台电机驱动,电机的旋转转矩通过传动装置(如齿轮、皮带等)传递给主轴。

电机的选型需要根据加工需求和主轴的负载情况来确定。

2. 主轴转速调节:主轴的转速通常需要根据不同的加工需求进行调节。

通过电机的调速装置,可以改变电机的转速,从而改变主轴的转速。

不同材料和工件形状的加工通常需要不同的转速。

3. 刀具/工件夹持:主轴上需要安装刀具或夹持工件,刀具通常用于切削或切割材料,而工件则是待加工的物体。

刀具和工件的夹持方式有很多种,例如刀柄与主轴用柔性杆夹持、工件用夹具夹紧等。

4. 旋转运动:当电机启动后,主轴开始进行旋转运动。

通过电机和传动装置的配合,主轴可以以一定的转速和转矩运转,以满足加工的需求。

总之,主轴的工作原理是由电机提供动力,通过传动装置传递给刀具或工件,从而实现加工过程中的旋转运动。

不同的加工

需求会对主轴的转速、负载等工作参数提出不同的要求,因此需要选择合适的电机和传动装置,以及适当的刀具与工件夹持方式。

数控机床主轴驱动变频控制

数控机床主轴驱动变频控制一、前言数控机床是传统机床向智能化方向发展的结果,其操作简单、精度高、效率高等特点,使得其在现代制造业中大有用处。

数控机床中的主轴驱动控制是其中的一个重要环节,其精度和可靠性对整个机床的操作效果有着至关重要的作用。

本篇文档将主要介绍数控机床主轴驱动变频控制相关知识。

二、数控机床主轴驱动变频控制的原理数控机床的主轴驱动控制系统主要是由相关电气元件组成的变频器控制系统。

变频器就是将市电通过整流、滤波、逆变后输出一定的频率、电压并控制电机转速的电子装置。

在数控机床的主轴驱动系统中,变频器通过对电机控制进行电压和频率的调整,来实现主轴的旋转,进而控制其转速和输出功率。

变频器输出的频率、电压均可调整,因此可以通过控制变频器的输出,来实现对主轴的速度调节。

电气控制系统通过实时监测机床运行状态、主轴运行状态、机床速度、主轴转速等信息,根据预先设定的运转条件,通过控制变频器输出的电压、频率实现对机床的工作状态并实现对主轴的速度调节。

三、数控机床主轴驱动变频控制的优点与传统机床的主轴驱动方式相比,数控机床主轴驱动变频控制有诸多优点,主要体现在以下几个方面:1.可调性强:通过对变频器的控制,可以实现精确的主轴转速调节,可以满足不同需求的工件加工。

2.精度高:由于采用了电气控制系统,可以实现主轴转速的精确控制,进而实现加工精度的提高。

3.效率高:数控机床主轴驱动变频控制由于能够实现电气控制,减少了机械传动过程中的机械损耗,因此其效率远高于传统机床主轴驱动方式。

4.运转平稳:变频器可以调节输出电压和频率,可以进一步实现对主轴转速的控制,从而实现机床运转的平稳。

四、数控机床主轴驱动变频控制的应用数控机床主轴驱动变频控制技术的应用相当广泛,可以应用于各种数控机床类型,包括数控车床、数控加工中心、数控铣床等。

特别是在高速、高精度、高效率的加工应用中,其优势更加明显。

五、数控机床主轴驱动变频控制的维护和保养为了确保数控机床主轴驱动变频控制系统的长期稳定运行,必须进行日常的维护和保养。

主轴驱动系统常见故障处理与维护

主轴驱动系统常见故障处理与维护1. 引言主轴驱动系统是现代机械设备中常用的一个关键系统,负责提供动力和控制主轴的旋转速度。

然而,由于长时间使用或操作不当,主轴驱动系统可能会发生各种故障。

本文将介绍主轴驱动系统常见故障的处理方法和日常维护注意事项。

2. 常见故障处理与维护2.1 主轴不转或转速异常2.1.1 故障现象主轴在工作中停止转动或转速异常,影响了设备的正常运行。

2.1.2 处理方法•检查主轴驱动系统的电源是否正常连接,确保电源供应无误。

•检查主轴驱动系统中的电机驱动模块是否损坏,如损坏需要更换。

•检查主轴驱动系统的传感器是否损坏或失效,如有需要修复或更换。

•检查主轴驱动系统的控制器是否存在程序错误,如有需要重新编程或修复。

•检查主轴驱动系统的传动部件是否存在松动或磨损,如有需要紧固或更换。

2.1.3 维护注意事项•定期检查主轴驱动系统的电源连接情况,确保连接牢固。

•注重主轴驱动系统的传感器的维护和保养,定期清洁和校准。

•定期检查主轴驱动系统的控制器的程序,如有需要修复或更新。

•定期检查主轴驱动系统的传动部件的紧固度和磨损情况,如有需要进行维护和更换。

2.2 主轴噪音过大2.2.1 故障现象主轴运行时产生过大噪音,影响了设备的正常工作。

2.2.2 处理方法•检查主轴驱动系统的轴承是否损坏或缺乏润滑,如有需要更换轴承或添加润滑剂。

•检查主轴驱动系统的传动带是否紧固正确,如有需要调整传动带的张紧度。

•检查主轴驱动系统的齿轮传动部分是否存在松动或磨损,如有需要紧固或更换。

2.2.3 维护注意事项•定期检查主轴驱动系统的轴承的润滑情况,如有需要添加润滑剂。

•定期检查主轴驱动系统的传动带的张紧度,如有需要调整传动带的紧度。

•定期检查主轴驱动系统的齿轮传动部分的紧固度和磨损情况,如有需要进行维护和更换。

2.3 主轴温度过高2.3.1 故障现象主轴在工作中温度过高,可能导致设备停机或烧坏主轴。

2.3.2 处理方法•检查主轴驱动系统的冷却装置是否正常工作,如有需要修复或更换。

主轴驱动及控制

是一种矢量型变频,额定输出功率范围为

0.2KW-7.5KW,载波频率在0.5HZ-16HZ内连

续可调 ,加减速过程中可分段改变加减速时间 ,

可内部/外部启动直流制动;日立 SJ200/300系

列变频器,额定输出功率范围为0.75KW-

132KW,具有2台电机同时无速度传感器矢量控

制运行且电机常数在/离线自整定。

使用任何标准电机与VLT 5000匹配。

4、HITACHI(日立)公司系列变频 器

HITACHI公司的主轴变频器应用于数控机

床上通常有:L100系列通用型变频,额定输出功

率范围为0.2KW-7.5KW, V/f 特性可选恒转矩

/降转矩,可手动/自动提升转矩,载波频率

0.5HZ-16HZ连续可调。日立 SJ100系列变频器,

5、伺服主轴驱动系统

伺服主轴驱动系统具有响应快、速度

高、过载能力强的特点,还可以实现定向

和进给功能,当然价格也是最高的,通常

是同功率变频器主轴驱动系统的2--3倍以

上。伺服主轴驱动系统主要应用于加工中

心上,用以满足系统自动换刀、刚性攻丝、

主轴C轴进给功能等对主轴位置控制性能要

求很高的加工。

6、电主轴

2、SIEMENS(西门子)公司主轴

驱动系统

SIEMENS公司生产的直流主轴电动机有1GG5、1GF5、 1GL5和1GH5四个系列,与这四个系列电动机配套的 6RA24、6RA27系列驱动装置采用晶闸管控制。

1PH5和1PH6两个系列的交流主轴电动机,功率范围为 3~100KW。驱动装置为6SC650系列交流主轴驱动装置 或6SC611A(SIMODRIVE 611A)主轴驱动模块,主 回路采用晶体管SPWM变频器控制的方式,具有能量再生 制动功能。另外,采用为处理器80186可进行闭环转速、 转矩控制及磁场计算,从而完成矢量控制。同过选件实现 C轴进给控制,在不需要CNC的帮助下,实现主轴的定位 控制。

数控机床主轴驱动的变频控制

浙江坎 门机床厂 主要生产 各类经 济型简易 数控机床 , 由 于调速用的 电磁离合器损坏率 较高 ,了解到变频调速 系统具

有以上优 点 , 故改用 中源变频器实现变频调速。改造后 系统构 成具体情况如下 :

( )转 速 档 次 。 调 速 箱 有 8档 转 速 (/ i)7 ,2 , 2 r n :5 10 m

可 以提供 10%的过载保护( 0s , 5 6 ) 能够 满足设备 的要求 。 () 4 使用 变频调速后 , 以简化齿轮变速箱等原有复杂的 可 机械拖动机构 , 自动化程度高 , 作简单 , 操 维修方便 。

() 5 变频器具有 电压( C0—1 D 0V) 电流模 拟输入接 口, , 可 以与数控系统的控制信号很好 的匹转速 下 , 经反复 试验 , 符合设 计要求 , 完全 取 () 制方式 由手 柄组合 的 8 4控 个位 置 , 来控 制 4 离合 个 得 了令人 满意的结果。现该产 品在 20 年 已批量生产 , 00 投放

收稿 日期 :0 9 1— 5 20 — 2 1 作者简介 : 葛胜军 (9 7 )男 , 18 一 , 辽宁丹东人 , 大学本科学历 , 研究方 向为数控应用。

E up n n fe r g T c n l g . 2 1 q i me t Ma ua t n e h o o y No3, 0 0 i

数控机床主轴驱动的变频控 制

葛胜 军

( 天津工业大学 机电学院 , 天津 3 0 6 ) 0 10

摘 要: 介绍了采 用数控车床的主轴驱动 中, 变频控 制的 系统结构与运行模式 , 简述 了无速度传 感器的矢量变频器的基本应用。 并

实现的基本原理 ,是通过测量和控制异步电动机定子电流矢 量, 根据磁场定 向原理 , 分别 对异步电动机的励 磁电流和转矩 电流进行控制 , 从而达到控制异步 电动机转矩 的 目的。 矢量控

驱动和主轴驱动的特性与功能

• 可控性好应用最新的伺服软件保证即使在 发生振动时都具有可控制性。防水性能好 全封闭壳体防水连接器和特有的整体定子 密封,结构紧凑应用最新教铁硼永磁材料, 进一步减少了伺服电机的足的空间。

• 随着控制技术和电子技术的发展,交流伺 服电机已达到直流伺服电机的控制性能, 而且与伺服电机相比,伺服电机具有结构 简单坚固耐用体积小重量轻没有机械换向 和无需多少维修等优点,越来越多地在数 控机床工业机器人等行业得到应用。

• M系列伺服电机的优点数控锥齿轮铣齿机最 大加工模数为是一种小模数的齿轮精密加 工机床。该机床要求其驱动电机必须具有 精度高响应快调整范围宽等特点。由于M系 列伺服电机具有以下优点,适用于中小型 精密机床的进给驱动。

• 行特性平稳整体形磁极的使用使得转矩波 动降到极限,再加上对电流的精确控制和 脉冲反馈控制,保证了电机运行的平滑稳 定。加减速特性出色特殊形状的电机转子 具有较小的体积和较轻的重量,却能产生 较大的输出转矩,因而具有出色的加减速 特性。

• 精度高高分辨率脉冲编码器或几的使用, 保证了电机的高精度。调速范围宽应用最 新的伺服软件减小电机高速旋转时产生的 热量,使电机可以在很宽的范围内长时间 连续运行。

电动机保护器

驱动和主轴驱动的特性与功能

• 数控机床技术水平主要依赖于进给驱动和 主轴驱动的特性与功能。驱动电机作为机 床运动的动力源,是决定机床性能的关键。 不同类型的机床对电机的性能特点有不同 的要求,在选择电机时应考虑机床类型加 工情况和电机特性进行选择。

数控机床主轴驱动与控制

特点,还可以实现定向和进给功能,当然价格也是最高的, 通常是同功率变频器主轴驱动系统的2--3倍以上。

伺服主轴驱动系统主要应用于加工中心上,用以满足系 统自动换刀、刚性攻丝、主轴C轴进给功能等对主轴位置 控制性能要求很高的加工。

6.2.3主轴分段无级调速

6.2主轴驱动与控制(Spindle Drive and Control)

图6.3所示为西 门子802C数控系 统的变频调速控 制连接图。主轴 电机的正反转通 过继电器KA2和 KA3控制,转速 大小通过X7口模 拟电压值大小控 制。

6.2主轴驱动与控制(Spindle Drive and Control)

6.1 概述

1.主轴驱动系统的功能

主轴驱动系统通过控制主轴电机的旋转方向和转速, 从而调节主轴上安装的刀具或工件的切削力矩和切削速度, 配合进给运动,加工出理想的零件。因此,主轴驱动的主 要功能是为各类工件的加工提供所需的切削功率。

此外,当数控机床具有螺纹加工、恒线速加工以及准 停要求(比如加工中心换刀)时,对主轴也提出了相应的 位置控制要求,所以此类数控机床还具有主轴与进给联动 功能和准停控制功能。

6.1 概述

(3)DANFOSS(丹佛斯)公司系列变频器 该公司目前应用于数控机床上的变频器系列常用的有:

VLT2800,可并列式安装方式,具有宽范围配接电机功率: 0.37KW-7.5KW 200V/400;VLT5000,可在整个转速范围内进行 精确的滑差补偿,并在3ms内完成。在使用串行通讯时,VLT 5000对每条指令的响应时间为0.1ms,可使用任何标准电机与VLT 5000匹配。

对于中档数控机床而言主要采用这种方案。其主轴传动仅采用两 挡变速甚至仅一挡即可实现100—200 r/min左右时车、铣的重力切 削。一些有定向功能的还可以应用于要求精镗加工的数控镗铣床。 但若应用在加工中心上,还不很理想,必须采用其他辅助机构完成 定向换刀的功能,而且也不能达到刚性攻丝的要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

MP ,

1∶1齿轮变速箱 15N· m 3.7 kW 3.7 kW

1∶2齿轮变速箱

0

1500

6000

n

0 750

3000

n

(a)

(b)

图11.5 3.7 kW电动机工作特性曲线 (a) 全段无级调速; (b) 分段无级调速

第11章 主轴驱动及控制

MP , 30N· m

M max Pmax

7.4 kW

电动机 M

+5V +15 V-15V

脉冲放大 u v 控制 电源

基极 驱动

TS 检测 基极驱动

转换器控制

PWM控制 编码 器信 3CN 号处 理 2CN

PG 编码器

模拟 电压给定

1CN

转速给定

电流控制

经处理后的 编码器输出 控制 开关量输入 2CN 数字 转速给定 数字 给定 输入 开关量 输入 设定面板 电流给定 CPU 1CN 开关量输出 状态信号输出

主轴 齿轮 变速箱

图11.7 主轴分段无级变速结构示意图

第11章 主轴驱动及控制

3. 齿轮变速自动换挡的操纵机构

1) 液压拨叉 液压拨叉是一种用一只或几只液压缸带动齿轮移 动的变速操纵机构。 最简单的二位液压缸实现双联齿 轮变速, 对于三联或三联以上的齿轮变速则需使用差

动液压缸。 图11.8所示为三位液压拨叉的原理图, 通

(4) TLH、 TLL转矩极限限制信号: 用于临时限 制主轴电动机输出的最大转矩, 以避免机械损坏。 (5) SSC软启动信号: 使用该信号可使主轴切换 工作处于通常的主轴驱动状态或进入伺服状态, 进入 伺服状态可实现位置闭环控制。

(6) PPI速度调节器信号: 用于选择使用PI比例积

分调节器或P比例调节器。 (7) DAS速度设定方式信号: 用于选择模拟量速 度控制或数字量控制(12位二进制或2位BCD码或3位 BCD码)。

第11章 主轴驱动及控制

y x

D2 D1

图11.10 主轴准停镗背孔示意图

第11章 主轴驱动及控制

1. 机械准停控制 机械准停控制一般采用V形槽轮定位盘准停结构, 如图11.11所示。

第11章 主轴驱动及控制

无触点开关 接近体 定位盘 LS2 LS1 定位液压缸

主轴中心

图11.11 机械准停原理示意图

3.7 kW

0

750 1500

6000 r/min

n

图11.6 7.4 kW电动机工作特性曲线

第11章 主轴驱动及控制

2. 分段无级调速的控制 多数数控系统均能够提供四挡变速功能, 而数控

机床通常使用两挡即可满足要求。 图11.7所示为主轴

分段无级调速的控制结构。

第11章 主轴驱动及控制

主轴驱动装置 M 0~± 10V M41 CNC PLC M42

调速。 这时If减小K倍, Φ也减小K倍, 相应的转速n

增加K倍, 最大转矩则因为磁通Ф的减小而减小K倍, 因此所能输出的最大功率Pmax=Mmaxn不变, 这称为恒功 率调速。 主轴电机的工作特性曲线如图11.2所示。

第11章 主轴驱动及控制

P, M 转矩特性曲线 功率特性曲线

O

1

2

h

图11.2 主轴电机的工作特性曲线

图11.4 安川YASKAWA VS-626MT型主轴驱动装置外部连线图

第11章 主轴驱动及控制

1. 转速给定信号的连接 (1) 模拟电压给定。

(2) 12位二进制数给定。

(3) 2位BCD码给定。 (4) 3位BCD码给定。

第11章 主轴驱动及控制

2. 开关量信号 (1) RDY准备好信号: 欲使主轴驱动工作, 可闭合

第11章 主轴驱动及控制

(1)在基速n0以下, 采用调压调速, 即在励磁电 流If不变, Φ为常数的情况下, 用改变电枢电压Ua的

方法调速。 这时输出的最大转矩Mmax取决于电枢电流

最大值Imax, 即 Mmax=CMΦImax

第11章 主轴驱动及控制

(2) 基速n0以上采用弱磁方法调速, 即在保持电 枢电压Ua不变的情况下, 用改变励磁电流If的方法来

第11章 主轴驱动及控制来自第11章 主轴驱动及控制

11.1 概述 11.2 主轴的分段无级调速及控制 11.3 主轴准停控制 习题

第11章 主轴驱动及控制

11.1 概 述

11.1.1 数控机床对主轴系统的要求 (1)调速范围宽。 (2)恒功率调速范围宽, 并能提高足够的切削功率。 (3) 稳定、 快速。 (4) 准停控制。 (5) 旋转轴功能。

第11章 主轴驱动及控制

11.1.2 主轴系统的分类与特性 1. 主轴系统的分类

根据变速方式的不同, 主轴系统可分为有级变速、

无级变速和分段无级变速三种形式。 其中, 有级变速 仅用于经济型数控机床, 大多数数控机床均采用无级

变速或分段无级变速。

第11章 主轴驱动及控制

2. 主轴驱动的特性 与直流电动机相比, 鼠笼式交流异步电动机具有

负载情况。

(14) 模拟量输出信号: 两路模拟量输出用于外接 转速与负载表, 其输出直流电压与实际转速及负载成 正比。

第11章 主轴驱动及控制

11.2 主轴的分段无级调速及控制

1. 主轴无级调速驱动方案 (1) 全段无级调速。 (2) 同功率电动机, 分段无级调速。

第11章 主轴驱动及控制

MP , 30N· m

3 NCOM 4 OV 2 SS 2CN 1 D1 2 D2 3 D3 4 D4 5 D5 6 D6 7 D7 8 D8 9 D9 10D10 11D11 12D12 130 V 1CN 45 46 33 ARG 34NDET 35TDET 36TLE 37ORE

2CN PCA 16 *PCA 17 P PCB 18 *PCB 19 P PCC 14 *PCC 15 P SS 20 ICN 42 43 44

恒功率范围宽, 体积小, 结构简单, 价格便宜, 可

靠性高等优点。 但是在采用一般变频器调速时, 其调 速特性无法与直流电动机相比, 因此必须采用矢量变

频控制技术。

第11章 主轴驱动及控制

+

Ia If Ra +

U a

E

M

- M

n

-

图11.1 主轴电动机电路模型

第11章 主轴驱动及控制

由于采用矢量变频控制技术后, 交流电动机与直

(11) TLE转矩极限输出信号: 当外部转矩极限 TLL和TLH输入信号有效时, 即进入转矩极限临时限 制状态, TLE信号输出。

第11章 主轴驱动及控制

(12) ALM报警信号: 当主轴驱动报警时, 报警 信号ALM输出, 同时报警代码(ALMCODE)通过AC0、 ACl、 AC2、 AC3编码输出, 指示报警内容。 (13) TDET转矩检测输出信号: 当主轴输出转矩 低于某一定值时, TDET输出, 该信号用于检测主轴

第11章 主轴驱动及控制

(8) ZSPD零速输出信号: 若主轴转速低于设定 的值(如30 r/min), 则ZSPD输出, 表明电动机停转。 (9) AGR速度到达信号: 当主轴电动机转速实际 到达所设定的转速时, AGR信号输出。 (10) NDET速度检测信号: 当主轴转速低于某设

定转速时, NDET输出。

第11章 主轴驱动及控制

2. 电气准停控制 1) 磁传感器准停

磁传感器主轴准停控制由主轴驱动自身完成, 其

系统构成如图11.12所示。磁传感器准停的时序如图 11.13所示。

第11章 主轴驱动及控制

CNC装置

易使机械零件磁化。 在数控机床主传动中, 使用电磁 离合器能够简化变速机构, 通过安装在各传动轴上离

合器的吸合与分离形成不同的运动组合传动路线, 实

现主轴变速。

第11章 主轴驱动及控制

11.3 主轴准停控制

主轴准停又叫主轴定位, 即当主轴停止时, 控制其 停于固定位置。 主轴准停是加工中心自动换刀所必需的 功能。 在自动换刀的镗铣加工中心上, 切削的转矩通常 是通过刀杆的端面键来传递的, 这就要求主轴具有准确 定位于圆周上特定角度的功能, 如图11.9所示。

第11章 主轴驱动及控制

11.1.3 CNC与主轴驱动装置的连接 下面以日本安川(YASKAWA) VA-626MT型主 轴驱动装置为例讲解CNC与主轴驱动装置的连接, 图 11.3所示为其内部原理框图, CNC装置与该主轴驱动 装置的连接如图11.4所示。

第11章 主轴驱动及控制

YASKAWA 主轴驱动系统 u v L1 三相交流电源 L2 L3 R S T U V W U V W 交流主轴电动机 风扇

No DAT A

HOME MODE AL M SE T RE T SE

报警代码 模拟量输出

报警代码输出 外接转速表与负载表

图11.3 安川YASKAWA VS-626MT型主轴驱动装置原理框图

第11章 主轴驱动及控制

MCCB L1 三相交流 L 200/220 V 电源 2 L3 R S T 1CN 6 20 RDY 7 21 EMG 8 FOR 9 REV 22 10 TLH 11 TLL 12 SSC 28 13 RST 29 5 DAS 19 17 PPI 18 32 ORT YASKAWA 主轴驱动系统 u v U V W 3CN E +5V 4, 5, 6 0V 1, 2, 3 PCA 16 *PCA 17 PCB 18 *PCB 19 PCC 14 *PCC 15 主轴电动机 (带风扇与编码器) u v U V W E 1 2 3 P 4 5 P 6 PG 7 P 8 9

经处理后的 编码器输出信号

报警输出信号

23 AC0 24 AC1 AC2 26 27 AC3 25 COM2 47 SM 0 V 48 LM 50 49 0V 1 2 0 V3