加工厂生产流程表

食品加工厂生产流程手册

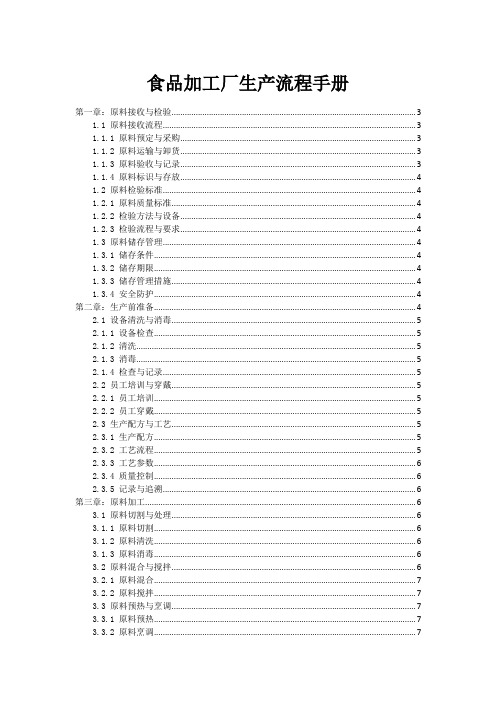

食品加工厂生产流程手册第一章:原料接收与检验 (3)1.1 原料接收流程 (3)1.1.1 原料预定与采购 (3)1.1.2 原料运输与卸货 (3)1.1.3 原料验收与记录 (3)1.1.4 原料标识与存放 (4)1.2 原料检验标准 (4)1.2.1 原料质量标准 (4)1.2.2 检验方法与设备 (4)1.2.3 检验流程与要求 (4)1.3 原料储存管理 (4)1.3.1 储存条件 (4)1.3.2 储存期限 (4)1.3.3 储存管理措施 (4)1.3.4 安全防护 (4)第二章:生产前准备 (4)2.1 设备清洗与消毒 (5)2.1.1 设备检查 (5)2.1.2 清洗 (5)2.1.3 消毒 (5)2.1.4 检查与记录 (5)2.2 员工培训与穿戴 (5)2.2.1 员工培训 (5)2.2.2 员工穿戴 (5)2.3 生产配方与工艺 (5)2.3.1 生产配方 (5)2.3.2 工艺流程 (5)2.3.3 工艺参数 (6)2.3.4 质量控制 (6)2.3.5 记录与追溯 (6)第三章:原料加工 (6)3.1 原料切割与处理 (6)3.1.1 原料切割 (6)3.1.2 原料清洗 (6)3.1.3 原料消毒 (6)3.2 原料混合与搅拌 (6)3.2.1 原料混合 (7)3.2.2 原料搅拌 (7)3.3 原料预热与烹调 (7)3.3.1 原料预热 (7)3.3.2 原料烹调 (7)第四章:半成品制作 (7)4.1 半成品成型 (7)4.2 半成品冷却与储存 (7)4.3 半成品检验与包装 (8)第五章:成品加工 (8)5.1 成品烹饪与熟化 (8)5.1.1 烹饪准备 (8)5.1.2 烹饪过程 (8)5.1.3 熟化检测 (8)5.2 成品冷却与包装 (9)5.2.1 成品冷却 (9)5.2.2 成品包装 (9)5.2.3 包装检测 (9)5.3 成品检验与入库 (9)5.3.1 成品检验 (9)5.3.2 检验结果判定 (9)5.3.3 成品入库 (9)第六章:质量监控与检验 (9)6.1 生产过程监控 (9)6.1.1 监控目的 (9)6.1.2 监控内容 (9)6.1.3 监控方法 (10)6.2 成品质量检验 (10)6.2.1 检验目的 (10)6.2.2 检验内容 (10)6.2.3 检验方法 (10)6.3 食品安全追溯 (10)6.3.1 追溯目的 (10)6.3.2 追溯内容 (11)6.3.3 追溯方法 (11)第七章:包装与储存 (11)7.1 包装材料的选择 (11)7.2 包装工艺与设备 (12)7.2.1 包装工艺 (12)7.2.2 包装设备 (12)7.3 成品储存管理 (12)第八章:物流与配送 (13)8.1 物流计划与调度 (13)8.1.1 物流计划编制 (13)8.1.2 物流调度 (13)8.2 产品配送流程 (13)8.2.1 配送准备 (13)8.2.2 配送实施 (13)8.2.3 配送跟踪与售后服务 (14)8.3 配送安全与时效 (14)8.3.1 配送安全 (14)8.3.2 配送时效 (14)第九章:环境保护与安全生产 (14)9.1 废弃物处理 (14)9.1.1 废弃物分类 (14)9.1.2 废弃物处理方法 (15)9.1.3 废弃物处理设施 (15)9.2 能源消耗管理 (15)9.2.1 能源消耗分析 (15)9.2.2 能源消耗优化措施 (15)9.3 安全预防与处理 (15)9.3.1 安全预防 (15)9.3.2 安全处理 (16)第十章:生产管理与发展 (16)10.1 生产计划与调度 (16)10.1.1 生产计划的制定 (16)10.1.2 生产调度 (16)10.2 人力资源管理 (16)10.2.1 员工招聘与选拔 (16)10.2.2 员工培训与发展 (17)10.2.3 员工福利与激励 (17)10.3 企业发展规划与战略 (17)10.3.1 企业愿景与目标 (17)10.3.2 市场拓展与产品研发 (17)10.3.3 企业管理与优化 (17)第一章:原料接收与检验1.1 原料接收流程1.1.1 原料预定与采购原料采购部门根据生产计划,提前与供应商沟通,预定所需原料。

义齿加工厂各部门生产经过流程

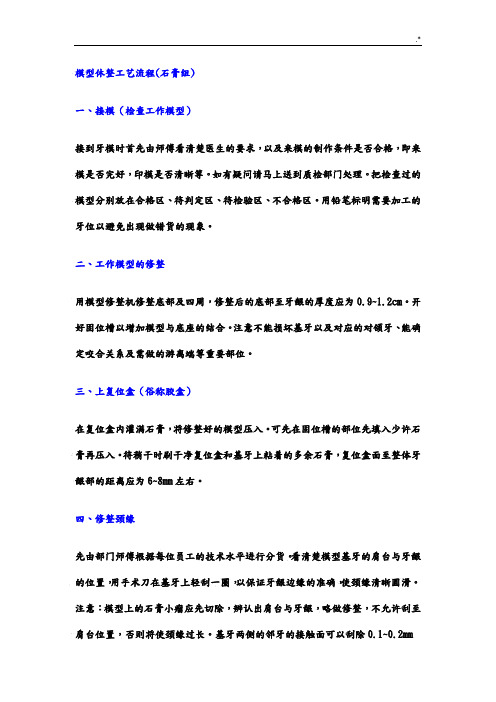

模型休整工艺流程(石膏组)一、接模(检查工作模型)接到牙模时首先由师傅看清楚医生的要求,以及来模的制作条件是否合格,即来模是否完好,印模是否清晰等。

如有疑问请马上送到质检部门处理。

把检查过的模型分别放在合格区、待判定区、待检验区、不合格区。

用铅笔标明需要加工的牙位以避免出现做错货的现象。

二、工作模型的修整用模型修整机修整底部及四周,修整后的底部至牙龈的厚度应为0.9~1.2cm。

开好固位槽以增加模型与底座的结合。

注意不能损坏基牙以及对应的对颌牙、能确定咬合关系及需做的游离端等重要部位。

三、上复位盒(俗称胶盒)在复位盒内灌满石膏,将修整好的模型压入。

可先在固位槽的部位先填入少许石膏再压入。

待稍干时刷干净复位盒和基牙上粘着的多余石膏,复位盒面至整体牙龈部的距离应为6~8mm左右。

四、修整颈缘先由部门师傅根据每位员工的技术水平进行分货。

看清楚模型基牙的肩台与牙龈的位置,用手术刀在基牙上轻刮一圈,以保证牙龈边缘的准确,使颈缘清晰圆滑。

注意:模型上的石膏小瘤应先切除,辨认出肩台与牙龈,略做修整,不允许刮至肩台位置,否则将使颈缘过长。

基牙两侧的邻牙的接触面可以刮除0.1~0.2mm以良好的恢复冠的接触区。

桥体的处理应根据牙龈的丰满度来确定,刮除的时候应该均匀一致。

五、倒凹的处理(俗称扣位)检查该加工的基牙是否有倒凹,如果有即补石膏至垂直,至同一个就位道为止,用铅笔将牙齿颈缘线画出,以方便边缘修整的准确。

注意:切牙一般情况下唇侧和后牙的颊侧肩台上不能补石膏,否则将导致密合度下降,影响修复效果。

六、分离模型用0.2mm薄的U形石膏分离锯分别沿患牙(基牙)近远中邻面向龈方并且与患牙(基牙)牙长轴平行的方向向下锯开。

锯时注意模型不能太湿,以免粘锯片,锯缝要窄。

切割时不得伤及患牙(基牙)保持垂直向切割。

锯开线在两边相互平行。

七、修整代型(俗称车边)在画出的颈缘线0.5mm以下,宽为3mm的范围内用技工打磨机夹持大球钻进行修整,修整成凹面,再用尖锐的器械将游离龈部位的石膏修去,暴露龈沟底。

电子工厂生产流程全图

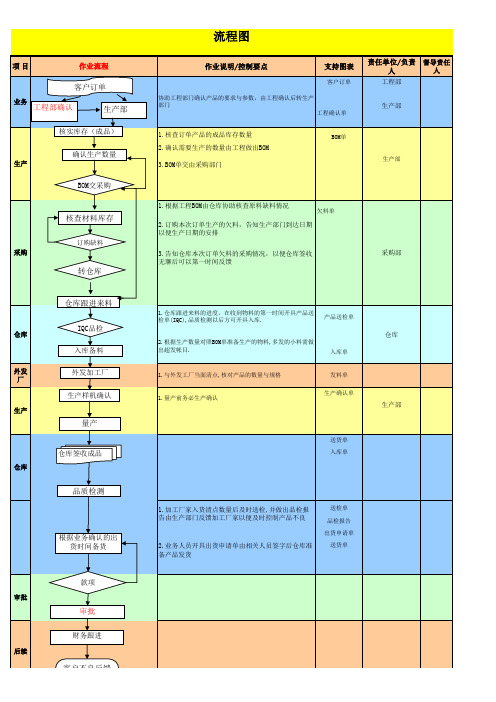

发起人部门核准

仓库签字发料

确认生产数量

生产部

生产

3.BOM单交由采购部门

BOM交采购

1.根据工程BOM由仓库协助核查原料缺料情况

欠料单

核查材料库存

2.订购本次订单生产的欠料,告知生产部门到达日期 以便生产日期的安排 订购缺料 采购 3.告知仓库本次订单欠料的采购情况,以便仓库签收 无聊后可以第一时间反馈 采购部

转仓库

仓库跟进来料

1.量产前务必生产确认

生产部 生产

量产

送货单 入库单

仓库签收成品

仓库

品质检测

送检单

1.加工厂家入货清点数量后及时送检,并做出品检报 告由生产部门反馈加工厂家以便及时控制产品不良

品检报告 出货申请单

根据业务确认的出 货时间备货

送货单

2.业务人员开具出货申请单由相关人员签字后仓库准 备产品发货

款项

审批

审批

1.仓库跟进来料的进度,在收到物料的第一时间开具产品送 检单(IQC),品质检测以后方可开具入库. 产品送检单

IQC品检

仓库

2.根据生产数量对照BOM单准备生产的物料,多发的小料需做 出超发帐目.

仓库

入库备料

外发 厂

入库单

外发加工厂

1.与外发工厂当面清点,核对产品的数量与规格

发料单

生产确认单

生产样机确认

财务跟进

后续

客户不良反馈

客户不良反馈

仓库领料流程

仓库管制方法

1.仓库实行实数管制,所有进出物料,成品,配件等需做到进出有帐 仓库实行实数管制,所有进出物料,成品, 2.为保证库存数量的准确性,仓库部门需每月一小盘(重要物料),三月一全盘 为保证库存数量的准确性,仓库部门需每月一小盘(重要物料)

工厂生产流程表

相关部门 销售部 采购部 质检部 生产部 生产部 生产车间 组装车间 质检部 包装车间 仓库

11

发货

根据订单安排发货

物流部

工厂生产流程表

序号 1 2 3 4 5 6 7 8 9 10

流程阶段 订单接收 物料准备 原料检验 生产计划制定 产前准备 零部件加工

组装 质量检验

包ห้องสมุดไป่ตู้ 成品入库

具体内容 接收客户订单信息 采购所需原材料、零部件

检验原料质量 安排生产任务、进度 设备调试、人员安排等 对零部件进行加工制作 将零部件组装成成品 对成品进行质量检测 对合格产品进行包装 将包装好的成品入库

工厂生产工艺流程

工厂生产工艺流程工厂生产工艺流程是指在工业生产中,为了实现产品的高效生产和质量控制,按照一定的步骤和顺序进行的一系列操作过程。

本文将详细介绍工厂生产工艺流程的主要步骤和关键环节。

一、原材料采购工厂生产的第一步是原材料采购。

根据产品的需求,工厂需要从供应商处采购所需的原材料。

在采购过程中,工厂应确保原材料的质量和数量符合要求,并与供应商签订合同以确保供货的稳定性。

二、物料入库采购到的原材料需要经过验收后,方可入库。

在入库过程中,工厂应对原材料进行分类、编号和标识,并建立相应的库存记录。

同时,对于易腐、易燃或有特殊要求的原材料,应采取相应的储存措施,确保其安全性和稳定性。

三、生产计划制定在原材料入库后,工厂需要根据产品需求和市场需求制定生产计划。

生产计划应包括生产任务的分配、生产时间的安排以及生产资源的调配等内容。

通过合理的生产计划,可以提高生产效率,降低生产成本,并确保产品按时交付。

四、生产加工生产加工是工厂生产工艺流程的核心环节。

根据生产计划,工厂将原材料进行加工和转化,制成最终产品。

在生产加工过程中,工厂需要严格控制生产环境、操作流程和工艺参数,以确保产品的质量和安全性。

五、质量检验生产加工完成后,工厂需要对产品进行质量检验。

质量检验的目的是确保产品符合相关标准和规范要求。

工厂可以采用抽样检验、全检验或过程检验等方法进行质量检验。

对于不合格的产品,工厂应及时采取纠正措施,以提高产品质量。

六、包装和成品入库质量检验合格的产品需要进行包装和标识,以便于存储、运输和销售。

在包装过程中,工厂应根据产品特性和市场需求选择合适的包装材料和包装方式。

包装完成后,产品将被送入成品库存,等待下一步的销售和配送。

七、销售和配送成品入库后,工厂将根据市场需求和订单要求进行销售和配送。

销售和配送的过程中,工厂需要与客户保持良好的沟通和协调,确保产品按时交付,并提供及时的售后服务。

八、售后服务工厂生产工艺流程的最后一步是售后服务。

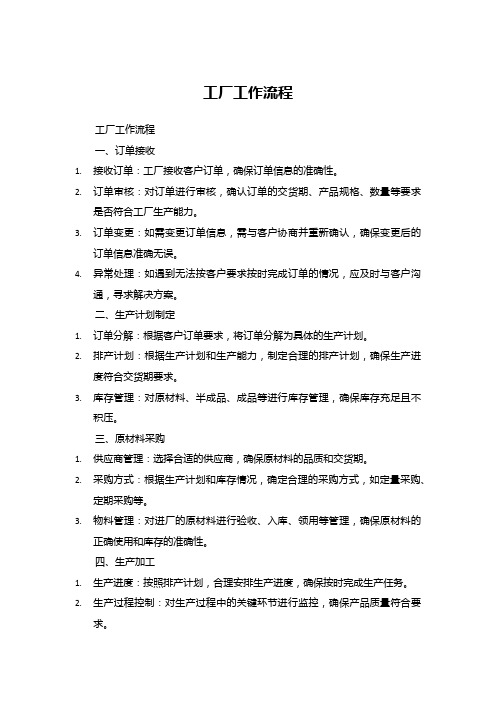

工厂工作流程

工厂工作流程工厂工作流程一、订单接收1.接收订单:工厂接收客户订单,确保订单信息的准确性。

2.订单审核:对订单进行审核,确认订单的交货期、产品规格、数量等要求是否符合工厂生产能力。

3.订单变更:如需变更订单信息,需与客户协商并重新确认,确保变更后的订单信息准确无误。

4.异常处理:如遇到无法按客户要求按时完成订单的情况,应及时与客户沟通,寻求解决方案。

二、生产计划制定1.订单分解:根据客户订单要求,将订单分解为具体的生产计划。

2.排产计划:根据生产计划和生产能力,制定合理的排产计划,确保生产进度符合交货期要求。

3.库存管理:对原材料、半成品、成品等进行库存管理,确保库存充足且不积压。

三、原材料采购1.供应商管理:选择合适的供应商,确保原材料的品质和交货期。

2.采购方式:根据生产计划和库存情况,确定合理的采购方式,如定量采购、定期采购等。

3.物料管理:对进厂的原材料进行验收、入库、领用等管理,确保原材料的正确使用和库存的准确性。

四、生产加工1.生产进度:按照排产计划,合理安排生产进度,确保按时完成生产任务。

2.生产过程控制:对生产过程中的关键环节进行监控,确保产品质量符合要求。

3.设备维护:定期对生产设备进行检查和维护,确保设备正常运行,降低故障率。

五、品质检验1.来料检验:对进厂的原材料进行质量检验,确保原材料符合生产要求。

2.生产过程检验:对生产过程中的半成品进行质量检验,防止不合格品进入下一道工序。

3.成品检验:对成品进行全面检验,确保产品符合客户要求。

如发现质量问题,及时进行返工或退货处理。

六、成品包装1.包装方式:根据产品特点和客户要求,选择合适的包装方式,确保产品在运输过程中不受损坏。

2.标签管理:对成品进行标签管理,确保标签信息准确无误,方便后续追踪和管理。

七、发货运输1.发货单管理:根据订单信息和成品包装情况,制作发货单,确保发货信息的准确性。

2.运输方式:选择合适的运输方式,如陆运、海运、空运等,确保产品按时送达客户手中。

生产工厂标准流程图WPS文字文档

生产管理流程图一、生产整体流程图:(图一)从图中明显旳体现出原材料进入车间正式生产旳过程是复杂旳,环节之多;从业务部接到定单直到车间生产直至后整车间包装下货,期间需要协调旳旳部门有技术部、筹划理单部、品控部、采购部、仓库、裁床等部门。

产前准备:当业务部接到订单后迅速下达到各部门1、筹划部需进行货期安排及继续与客户交流生产规定,理单部门应对下单规定计算出改款式所需生产辅料旳数量,并及时补齐辅料,或告知采购部进行采购,最后入库以备生产需求。

2、技术部根据制单规定生产出产前样、打版、排唛袈、制定工价,进行技术分解,发放制单及样裤到相应部门,在生产过程中起技术、质量监督。

3、裁床为车间提供生产原材料,也就是说是车间生产旳质量第一关,为避免生产过程中浮现裁片大小不一、漏掉或丢失、缩水、色差等问题,裁床接到制单后,应依严格据制单规定,到仓库认领生产原材料;开裁时应根据制单规定松布时间松布,唛袈规定裁剪大小;编号、绑票应清晰明了;送去绣、印花要及时并严格规定期间所用时间,以免影响整体生产进度;验片员应严格规定,验片过程中应如有浮现问题应及时提出来;裁片交接员定要轻点交接裁片数量并做记录。

4、辅料室接到制单时,应及时到仓库领好生产所需辅料做好产前准备,跟踪车间生产辅料需求,做好记录,应配合理单部、仓库及时上报或领取辅料,尽量避免应辅料欠缺从而导致车间停产货期延误。

5、品控部,从布料进仓验布—裁床—车间生产—洗水厂—后整车间,对生产质量旳监督起旳重大旳作用,布料质量旳把控,生产过程中质量旳把控,成品抽检,洗水跟踪,成品进仓,环环相扣;召开产前会议旳重要性,根据制单规定,对样裤技术分析,生产细节规定,对各组产前样旳检查;为加强生产质量旳提高,应定期召开各组检查员会议或培训以加强提高检查员旳素质、技能,理解质量对生产旳重要性,为生产旳第一要素,能更好旳把控质量;为更好旳加强提高生产质量,品控部所产开旳质量评比应秉着公开、公正、公平旳原则,多方面旳评比,浮现问题应及时指出并纠正,奖惩分明,有效旳提高了生产质量。

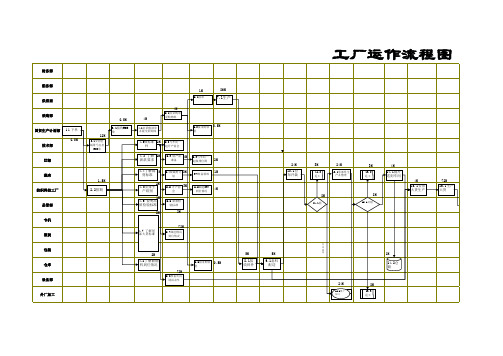

服装工厂运作流程图

采购员、样衣主管 供应商、采购员

、生产跟单、设备 、业务跟单员、

主管、IE

生产跟单员

供应商

仓管员

仓管员

裁床主管

NO

验片员

碎料组N长O 热压组长

加工商

QC、碎料组长 热压组长 加工商

裁床收发

生产主管

班组长

0.5H

12H

0.5H

4H

72H

4H

86H

5H

5H

24H

8H

24H

8H

4H

4H

72H

1.1.1:生产计 2.1.1:技术部计 划部接收订单; 划员接收订单并 1.1.2:生产计 进行排产;

9.1.1:仓管员需按 照需求时间完成备 料工作; 9.1.2:收发员在接 收物料时需对料件 进行认真核点,确 保料件的规格质量 及数量的准确; 9.1.3:仓管员需监 督收发员完成签字 再接收,确保有底 可查。

10.1.1:裁床主管 及裁剪手需认真查 看制单,确保清晰 裁剪要求; 10.1.2:摆放裁片 时需按床摆放,防 止错码,色差的出 现; 10.1.3:领取布匹 时需按需领取,不 可领取过多造现场 原材料堵塞

10.1.1:裁床领取 布料及相关资料信 息; 10.1.2:裁剪手完 成布匹的裁割工 作; 10.1.3:裁床收发 完成裁片的整理及 保管,并把完成信 息反馈给相关人 员;

11.1.1:QC接收 裁剪完成信息; 11.1.2:QC完成 验片工作; 11.1.1:裁剪手 完成QC要求的返 工工作。

12.1.1:烫压房 及碎料组接收裁 片; 12.1.2:烫压房 及碎料组完成裁 片的加工; 12.2.1:裁床外 发裁片; 12.2.2:加工商 完成加工工作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

加工厂生产流程表

1.生产前处理

(1)检查盛装主剂和溶剂的缸是否干净。

(2)将需要盛装主剂和溶剂的缸清洗干净然后在进行配料。

2.生产配料和监管

(1)配料:配料必须保证其称量的准确性,以及验证其称量的磅秤,配料应严格按给出的工艺文件进行,配料过程必须留有记录,以证实其配料过程符合要求。

(2)监管:①铝粉稀释的缸和盛装树脂的缸前期一定要分开以保证铝粉充分稀释开②严格按照配方给出的数量来进行配料③料配好之后一定要充分搅匀,经检验合格后在进行包装。

3.检验指标:粘度.细度.光泽.色调.遮盖力.附着力(主要检验粘度.现有检验仪器:涂4#杯)

4.包装注意事项:

(1)在包装之前一定要仔细检查每个分装的桶里是否干净(主要看是否有水)

(2)在进行包装时放漆口一定要用200目过滤网套住避免油漆里有残渣。

2016年11月4日。