12Cr1MoVG高压锅炉管焊接工艺

12Cr1MoV焊接施工方案(最新)

工业管道(12Cr1MoV)焊接及热处理施工方案一、概况根据我公司以往在安装工程中的经验,结合本工程的高温高压蒸汽管道,编此焊接及热处理施工方案。

本工程中的蒸汽管道材质为(12Cr1MoV)珠光体耐热钢,钢中含有不同的合金元素,碳与合金元素共同作用的结果导致焊接过程中形成淬硬组织,使焊缝的塑性、韧性降低,所以焊接性能较差。

当焊件刚性及接头应力较大时易产生再热裂纹,所以必须建立规范的焊接工艺。

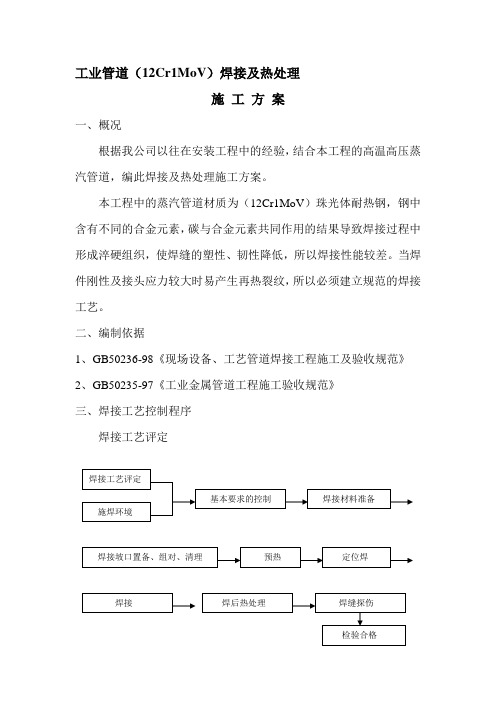

二、编制依据1、GB50236-98《现场设备、工艺管道焊接工程施工及验收规范》2、GB50235-97《工业金属管道工程施工验收规范》三、焊接工艺控制程序焊接工艺评定四、焊接工艺要求1、焊接工艺评定和焊工资格确认。

2、根据焊接工艺评定编制焊接作业指导书。

3、施焊焊工应具备相应的资格证。

4、施焊前必须有建设单位的认可。

5、焊接方法的选择。

A、所有焊口采用氩电联焊。

B、施焊环境湿度大于90%,风速大于8m/s时,应采取严格的防护措施,否则禁止焊接。

6、焊接一般要求A、焊前应对坡口彻底清理,以免粘带锈蚀、油污、油漆、砂粒、泥土等。

B、焊接时避免在母材上引弧,凡有引弧处应磨平后作着色检查,消除缺陷。

C、点固焊由合格焊工完成,所使用的焊材和焊接工艺与正式焊缝相同。

D、有阀门时应开启阀门后进行。

E、焊毕后应打上焊工钢号,并在单线图上作好标注。

F、保护气体的纯度应在99.96%以上。

7、焊接技术要求A、焊接材料A-1、焊条使用前应按说明书烘烤,并在使用的过程中保持干燥,焊条药皮应无脱落和明显裂纹。

A-2、所使用的焊丝、焊条都必须有合格证。

B、焊接坡口B-1、坡口形式和尺寸应符合设计文件的规定,无规定时应符合GB50236-98附录C的要求。

B-2、坡口加工宜采用机械方法,也可以采用等离子、氧乙炔焰等热加工方法,在采用热加工坡口后,必须除去表面的氧化皮、熔渣及影响焊接质量的表面层,并将凹凸不平处打磨平整。

C、坡口组对C-1、坡口组对尺寸应符合相关设计文件或图样的要求,当无规定时应符合GB236-98的要求。

12cr1movg焊接工艺规程

一、引言12Cr1MoVG钢是一种常用的低合金钢,常用于高温高压下的工程结构和设备。

对于12Cr1MoVG钢的焊接工艺规程,不仅关系到焊接质量,还关系到设备的安全以及工程效益。

制定科学合理的焊接工艺规程对于保证焊接质量和设备安全具有重要意义。

二、材料特性12Cr1MoVG钢的化学成分要求严格,主要包括碳素含量、硅含量、锰含量、磷含量、硫含量、铬含量、钼含量、钒含量等。

另外,12Cr1MoVG钢的力学性能、金相组织、显微组织等也对焊接工艺产生一定影响。

三、焊接工艺准备1. 确定焊接方法根据12Cr1MoVG钢的特性和具体焊接对象的要求,确定适合的焊接方法,包括手工焊、埋弧焊、气保焊等。

2. 选择焊接材料选择符合12Cr1MoVG钢化学成分和力学性能要求的焊接材料,确保焊接接头的质量。

3. 准备焊接设备保证焊接设备的正常运转,并检查焊接设备的绝缘状态,以免引起事故。

四、焊接工艺参数确定1. 确定预热温度和焊接温度根据12Cr1MoVG钢的热处理要求和焊接对象的要求,确定合适的预热温度和焊接温度,以保证焊接接头的质量。

2. 确定焊接电流和焊接速度根据焊接材料的种类和规格,确定合适的焊接电流和焊接速度,以保证焊接接头的牢固度和质量。

3. 确定焊接工艺结合实际工程需求和12Cr1MoVG钢的特性,确定合适的焊接工艺,包括焊接方式、层间温度控制、焊接速度、焊接序列等。

五、焊接工艺实施1. 清洁焊接表面在进行焊接之前,要对焊接表面进行清洁处理,以保证焊接接头的质量。

2. 严格控制焊接工艺参数在焊接过程中,要严格控制焊接工艺参数,及时调整焊接设备,保证焊接接头的牢固度和质量。

3. 进行焊接质量检测在焊接完成后,要及时对焊接接头进行质量检测,包括外观检测、牢固度检测、尺寸检测等。

六、焊接工艺验收根据12Cr1MoVG钢的焊接工艺规程要求,进行焊接接头的验收,确保焊接质量和设备安全。

七、总结通过对12Cr1MoVG钢的焊接工艺规程的制定和实施,可以保证焊接接头的质量和设备的安全,提高工程效益,并为后续工作提供可靠的技术支持。

12Cr1MoVG厚壁珠光体耐热钢管的焊接

表 1 化学成分 ( 量分数 ) 质

C S i Mn C r Mo V S

( ) %

P

图 1 坡 口形式和尺寸

( ) 焊 接 材 料 选 择 按 照 N / 7 1- 2 1 3 B T 405 0 l

5 m,壁厚 6=2 m a r 5 m。用 机 械 方 法 加 工 ,应 严 格 控

制 根部 间 隙 和坡 口钝 边 尺 寸 ,以确 保 打 底 焊 缝 彻 底

熔透。

2 .焊 接 性 分 析 1 C l VG为低 合 金 耐 热 钢 ,是 在 C — 2 rMo r Mo合 金 的基础 上 ,加 入 W =0 1 % ~0 3 % 的耐 热 钢 ,此 .5 .0 类 钢 的 c 含 量较 高 ,在 5 0~ 5  ̄ r 0 5 0C时具 有 较 高 的热

氩弧 焊 ( I TG)打底 ,焊条 电弧 焊 ( MAW) 填充 和 S

盖面 的焊接 工艺 方法 。

高度 重视 ,在 查 阅 了 大 量 书籍 资料 和借 鉴 兄 弟 单 位

施 焊 经 验 的 基 础 上 ,我 们 按 照 NB T 4 0 4 O 1 / 7 l _2 1 《 承压 设备 焊接 工艺 评定 》 的 要求 ,进 行 了焊 接 工艺 评 定 ,编 制 了焊 接 工艺 规 程 ( S 和焊 接 作 业 指 WP ) 导书 ( wwI ,对 管道 的焊接 施工 起 到 了较好 的指导 )

3 .焊 接 准 备 ( )焊接 方 法 1 在 蒸 汽管 道 的管 子 对 接 时 ,对

打底 焊缝 的 质 量 要 求 较 高 ,不 仅 要 求 焊 缝 熔 透 、背 面齐平 ,还 要 求 焊 缝 背 面 不 得 有 内 凹和 焊 瘤 现 象 ,

锅炉安装管道焊接热处理工艺措施

中煤龙化220T/h循环流化床锅炉扩能改造项目锅炉安装管道焊接热处理工艺措施编制单位:中煤九十二公司龙化项目部编制人:赵枷枷审批人:马建文日期:2012.3.1目录1.适用范围 (3)2.编制依据 (3)3.工程概况及热处理,预热工作量 (3)4.作业人员资格及要求 (4)5.主要施工机具设备及材料 (4)6.热处理前的准备和条件 (5)7.热电偶及加热炉的安装 (5)8.热处理工艺及要求 (5)9.安全措施及文明施工要求 (8)1.适用范围本施工措施适用于中煤能源黑龙江煤化工有限公司220t/h煤矸石循环流化床锅炉扩能改造项目高压管道焊接热处理工艺。

2.编制依据:2.1锅炉说明书2.2锅炉设备图纸2.3《电力建设施工质量验收及评价规程》(焊接篇)DL/T5210.7-2010 2.4《火电发电厂焊接技术规程》DL/T869-20042.5火力发电厂焊接热处理技术规程DL/T819-20022.6电力建设施工及验收技术规范(管道篇)DL5031-942.7《电力建设安全工作规程》DL50091-92(火电部分)2.8《焊接工艺评定》ZM ZL-J0433.工程概况及主要工程量:3.1 本工程为中煤能源黑龙江煤化工有限公司220t/h煤矸石循环流化床锅炉扩能改造项目。

需要进行热处理的管道有:低过到屏过管道、屏过到高过管道、高过出口到汇汽集箱管道、主蒸汽管道、集箱手孔盖。

3.2热处理及预热工作量为了减小焊接接头的残余应力,改善金相组织和性能,需对焊接接头进行局部加热处理,主要工程量如下:序号项目规格材质数量备注1 低过→屏过管道Φ273×20 12Cr1MoVG 142 低过→屏过连接管φ159×10 12Cr1MoVG 123 屏过→高过管道Φ273×20 12Cr1MoVG 84 屏过→高过连接管φ159×10 12Cr1MoVG 185 高过出口→汇汽集箱φ159×14 12Cr1MoVG 166 集箱手孔盖Φ133×12 12Cr1MoVG 137 主蒸汽管道(接集箱)Φ325*28 12Cr1MoVG 528 主蒸汽管道(接一次风机驱动汽轮机)Φ219*20 12Cr1MoVG 429 主蒸汽管道(接给水泵驱动汽轮机)Φ168*16 12Cr1MoVG 154.人员资格及要求4.1现场热处理工需取得有效的热处理上岗资格证书。

12cr1movg焊接工艺

2009年最新T91/P91钢的焊接性及其焊接工艺双击自动滚屏发布者:联谊钢管发布时间:2009-10-26 阅读:29次【字体:大中小】聊城市鑫正合金钢管有限公司无缝钢管销售公司推荐信息:12cr1movg合金管、15crmo合金管、精密管【摘要】介绍了T9l/P91钢的研发过程,分析了该钢焊接性主要问题,探讨了该钢焊接工艺要点及其应用。

结果表明,T9l/P91新型钢种以其一系列优良的使用性能,在高参数火力发电机组高温管道上获得了广泛的应用。

该钢焊接性的主要问题是冷裂纹敏感性较强,以及一定的热裂纹倾向,同时也不可忽视接头性能的弱化(焊缝区韧性恶化和热影响区的软化);合理的焊接工艺是控制和改善该钢焊接性的重要技术手段。

焊接方法和焊接材料确定以后,获得优质接头的关键工艺措施是:焊前预热、控制层温,以及“及时有效”的焊后热处理等工艺。

不同的接头组合类型(同种钢或异种钢),不同规格尺寸的T91/P91钢管焊接,其匹配的焊接工艺各具特色;采用专用药芯焊丝填充TIG打底新工艺,将该钢种的焊接工艺推向一个新的发展阶段。

一、概述T91/P91钢以其良好的高温持久强度、热稳定性和高温抗蠕变能力等综合性能,在电站锅炉的过热器、再热器及主蒸汽管道上获得越来越广的应用。

虽然说T91/P91钢在我国使用和研究已有十多年的历史,一些单位在掌握该钢焊接工艺方面积累了一些经验,并且由国家电力公司电源建设部下发了《T91/P9l钢焊接工艺导则》指导性文件,但在施工现场施焊时,该钢的焊接质量问题仍时有发生。

这表明,一方面是对该钢焊接性的理解不够深人;另一方面对配套焊接工艺关键技术的控制尚不到位。

换言之,对引进钢种及其焊接工艺的消化、吸收以及国产化工作仍须继续进行。

关于T91/P91钢焊接的研究文献逐年增多,电厂机组成功应用的范例无一不与其采用的焊接工艺密切相关。

由于接头的组合类型、管子的规格尺寸(直径和壁厚)不同,焊接所匹配的工艺各异,因而继续开展T9l/P91钢焊接性及其配套工艺的研究,对探寻工艺控制接头性能机理,以及创新工艺核心技术很有必要。

12Cr1MoV焊接工艺

12Cr1MoV焊接工艺2焊接工艺2.1焊接方法在蒸汽管道的管子对接时,对打底焊缝的质量要求较高,不仅要求焊缝熔透、背面齐平,还要求焊缝背面无渣或少渣,否则会影响设备的安全运行。

因此,采用手工钨极氩弧焊(TIG)打底,手工电弧焊(SMAW)填充和盖面的焊接工艺方法。

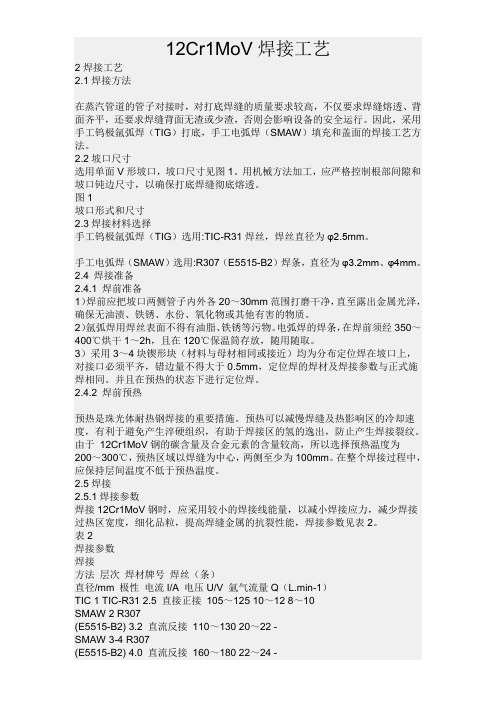

2.2坡口尺寸选用单面V形坡口,坡口尺寸见图1。

用机械方法加工,应严格控制根部间隙和坡口钝边尺寸,以确保打底焊缝彻底熔透。

图1坡口形式和尺寸2.3焊接材料选择手工钨极氩弧焊(TIG)选用:TIC-R31焊丝,焊丝直径为φ2.5mm。

手工电弧焊(SMAW)选用:R307(E5515-B2)焊条,直径为φ3.2mm、φ4mm。

2.4 焊接准备2.4.1 焊前准备1)焊前应把坡口两侧管子内外各20~30mm范围打磨干净,直至露出金属光泽,确保无油渍、铁锈、水份、氧化物或其他有害的物质。

2)氩弧焊用焊丝表面不得有油脂、铁锈等污物。

电弧焊的焊条,在焊前须经350~400℃烘干1~2h,且在120℃保温筒存放,随用随取。

3)采用3~4块锲形块(材料与母材相同或接近)均为分布定位焊在坡口上,对接口必须平齐,错边量不得大于0.5mm,定位焊的焊材及焊接参数与正式施焊相同。

并且在预热的状态下进行定位焊。

2.4.2 焊前预热预热是珠光体耐热钢焊接的重要措施。

预热可以减慢焊缝及热影响区的冷却速度,有利于避免产生淬硬组织,有助于焊接区的氢的逸出,防止产生焊接裂纹。

由于12Cr1MoV钢的碳含量及合金元素的含量较高,所以选择预热温度为200~300℃,预热区域以焊缝为中心,两侧至少为100mm。

在整个焊接过程中,应保持层间温度不低于预热温度。

2.5焊接2.5.1焊接参数焊接12Cr1MoV钢时,应采用较小的焊接线能量,以减小焊接应力,减少焊接过热区宽度,细化品粒,提高焊缝金属的抗裂性能,焊接参数见表2。

表2焊接参数焊接方法层次焊材牌号焊丝(条)直径/mm 极性电流I/A 电压U/V 氩气流量Q(L.min-1)TIC 1 TIC-R31 2.5 直接正接105~125 10~12 8~10SMAW 2 R307(E5515-B2) 3.2 直流反接110~130 20~22 -SMAW 3-4 R307(E5515-B2) 4.0 直流反接160~180 22~24 -2.5.2焊接操作12Cr1MoV钢的焊接,不但要严格控制焊接规范参数,而且焊接操作对焊接接头质量有着至关重要的影响。

12Cr1moVφ273×22大径管钢焊接工艺

12Cr1moVφ273×22钢焊接工艺吉林市东关热电厂检修分场孟凡隆12Cr1moVφ273×22钢焊接工艺1.制定依据:中华人民共和国电力行业标准火力发电厂焊接技术规程为依据制定以下焊接工艺。

2.适用范围:本工艺适用于12Cr1moV钢对接大径管焊接。

3.焊前准备:合金钢管使用前应进行光谱复查,并做外观检查,有重皮,裂缝的管子不准使用,对管子表面的划痕凹坑等局部缺陷应做检查鉴定,焊接坡口边缘不得有裂纹、毛刺和缺棱。

3.1选派具有12Cr1moV大径管焊样合格,取得资格证书的人员担任焊接工艺施焊。

4.焊接设备和焊接材料4.1焊接12Cr1moV钢的焊接设备选用ZX7—400逆变式电焊机。

4.2氩弧焊工器具4.2.1氩弧焊枪选用气冷式4.2.2氩气减压器选用气压稳定,调节灵活的表计,产品质量和特性符合国家或部颁标准。

4.2.3输送氩气的管道选用质地柔软耐磨和无裂痕的胶管,用专用管箍夹紧,防止漏气影响气体保护。

4.3焊条、电弧焊工器具4.3.1焊机电缆线外皮良好、无破损4.3.2选用焊钳应轻巧,接触良好,不易发热且便于焊条的更换4.3.3测量坡口和焊缝尺寸应采用专用的焊口检验尺4.3.4修整接头和清理焊渣飞溅应使用专用清理工具4.4焊接材料4.4.1选用的氩弧焊丝,焊条应与母材匹配,选用中应注意化学成分的合理性,以获得优良的焊缝金属成份,组织和力学性能并要求工艺性能良好。

4.4.2氩气的质量应符合国家标准达到99,99%4.4.3氩弧焊丝使用前应除去表面油垢等脏物,焊条除按国家标准规定保管辖外,于使用前按使用说明书规定置于专用的烘焙箱内进行烘焙,温度为350—400℃时间为1—2小时,使用时放在80—120℃的便携式保温筒内随用随取。

4.4.4选用焊材为:12Cr1moV钢氩弧焊丝:R31电焊条:R3174.4.5氩气使用前应检查瓶体上有无出厂合格证明,以验证其纯度是否符合国家或部颁标准规定。

12Cr1MoV管道焊接技术交底

焊接前焊条必需烘烤,焊条的烘干温度为350~400℃,烘干时间为1小时,焊条必需随烘随用管子预热后立即施焊,焊缝一次性连续焊完。

每层焊完后应检查焊缝,确认无问题后再焊接下一层。

层间温度必须保持在300℃以上。

不得在管子上随意打弧引弧。

3.6焊后热处理管子焊完进行X射线探伤合格后进行热处理。

焊缝焊接完毕后均匀加热至300度左右,然后保温缓冷。

热处理采用绳型电阻加热器和热处理温控仪进行加热和控温。

绳型加热器缠绕宽度不小于200mm,绳型加热器安装应保证焊缝处于加热温度场最高区域。

焊后热处理为720-750℃的回火处理,利用绳型加热器将管道加热至热处理所需温度,处于加热温度场最高区域。

焊后热处理为720-750℃的回火处理,利用绳型加热器将管道加热至热处理所需温度,升温时300℃以下不作控制,300℃-750℃区域应保证升温速度不大于300℃/h,达到热处理温度后恒温半小时。

热处理后待焊缝温度降至常温后再拆除保温棉和加热器。

热处理时管子两侧保温总宽度为600MM,两端均应用石棉堵住,防止管内热量散失,此外对加热带以外1000MM范围内进行保温,以减小温度变化梯度。

3.7焊接检验3.5.1.首先对焊缝进行外观检查,焊缝边缘应圆滑过渡到母材,外观检查合格后再进行其他检查。

外观检查项目:焊缝余高 0~3MM余高差 0~2MM表面无裂纹、夹渣、气孔、未熔合和咬边3.5.2.焊缝外观检查合格后进行X射线探伤,焊口探伤比例为100%,执行GB3323,Ⅱ级合格。

根据GB50236-98中5.3.3.2&5.3.5.1条的规定上,对有再热裂纹倾向的焊缝,无损探伤应在焊后及热处理后各做一次四、安全保证措施4.1 建立安全保证体系,各人员人尽其责。