SGM-GMS_CONCEPT通用汽车精益生产系统概览

S-GMS 简介

QSB WORKSHOP REV. 091304 QSB WORKSHOP REV. 091304StandardizationGM-GMSBuilt-InLead TimeQSB WORKSHOP REV. 091304QSB WORKSHOP REV. 091304QSB WORKSHOP REV. 091304QSB WORKSHOP REV. 091304Cycle TimeLucy EthelFredCycle TimeLucyEthel不均衡不均衡QSB WORKSHOP REV. 091304 QSB WORKSHOP REV. 091304QSB WORKSHOP REV. 091304 QSB WORKSHOP REV. 091304QSB WORKSHOP REV. 09130421S-GMS 评估QSB WORKSHOP REV. 09130422持续改进缩短交付周期造入质量标准化操作人员参与总分可行性研究可行性研究的目的认识自己工厂与竞争者或世界标杆水平的差距有效改进活动的第一步——改善QSB WORKSHOP REV. 0913045T he mo s t i mp o r QSB WORKSHOP REV. 091304QSB WORKSHOP REV. 091304QSB WORKSHOP REV. 091304304050607080Production Volume per Person per Day Number of Die Change per Day Die Change Time Average Stroke per 相同的输入(人,机,料),却有不同的输出雷达图(Bench Marking)QSB WORKSHOP REV. 091304 QSB WORKSHOP REV. 091304 34经理级人员应该作为责任人来倡导并发起改善活动对工作最熟悉的人就是那些每日在那个岗位工作的人超过一半的生产中的问题是由支持部门的问题所导致的QSB WORKSHOP REV. 091304 QSB WORKSHOP REV. 091304Standard Work 标准化作业Rev 1.0 - Jan. 2008Short Lead Time 缩短制造周期QSB WORKSHOP REV. 09130441QSB WORKSHOP REV. 09130442Build In Quality (Quality Management) (制造质量) (制造质量)DesignMethod最佳QDC的工厂- 目标分解 - 标准化操作Management FoundationTool- P-D-C-A - 3 GEN 策略-可行性分析 (了解目前状态) - 5S (自我控制) - 目视化管理 (自我判断) - 生产性维护- 看板 - 按灯 - 7种工具/PPSR - 7种浪费 - 合理化建议的体制 - 跨部门工作小组建立精益生产的理念 全 员 参 与QSB WORKSHOP REV. 09130443QSB WORKSHOP REV. 09130444Way of Thinking to promote Kaizen 促进改善的思考方法促进改善的思考方法1. 考虑顾客第一 2. 找到问题点 3. 集中重要问题 4. 全员参与 5. P-D-C-A的循环 6. 持续改进QSB WORKSHOP REV. 09130445QSB WORKSHOP REV. 091304461.1 谁是顾客?一般概念:顾客是购买公司产品或服务的人。

上海通用汽车公司精益生产实施案例列举

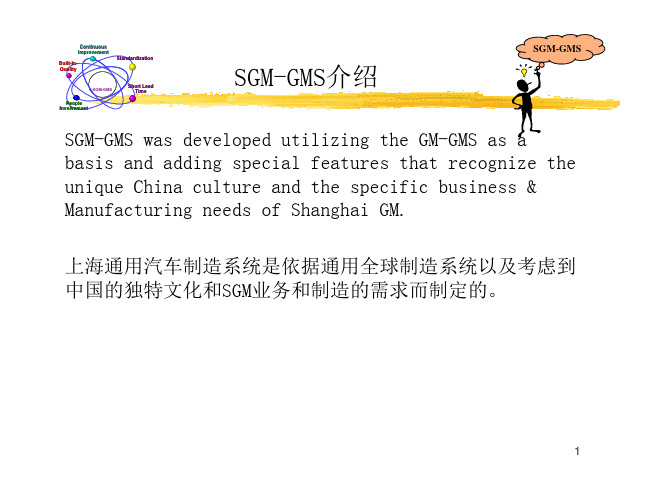

上海通用汽车公司精益生产实施案例列举“柔性化共线生产、精益制造技术”是人们在谈到上海通用先进的生产方式时经常提及的一点,但很少有人能真正明白什么是柔性化,什么是精益制造。

实际上,柔性化与精益生产不仅仅是上海通用生产制造的一个环节,更是从采购到销售整个企业流程运作的基本理念。

作为一条柔性化精益制造的生产线,它仅仅是整个GMS (General Manufacture System,通用制造体系的简称)系统中一个具体的工艺流程罢了。

假如把GMS看作是一架高速运转的机器的话,那么“标准化、缩短制造周期、质量是制造出来的、持续改进、员工参与”则是保证这部机器运转良好的最重要的5 个环节,而实际上GMS就是以这5条作为其构成的最基本的原则,而这5条原则又是循序渐进,互为补充,互相促进,最终达到良性循环的效果。

万事有道:标准化应该说,标准化是整个GMS系统最基本的要素,这很好理解,作为一项现代化精益生产方式,最重要的是要确立标准和规范,只有在确立标准的基础上才能实现大规模的精益生产,标准化是现代工业开端的标志。

同时标准化所设定的基准又是持续改进的基础,同时他能支持最佳的操作方法,更有助于解决问题。

看似简单的标准化实际上包含着众多方面,诸如工作场地布置标准化、定额工时管理的标准化、标准化的作业流程以及简单明了的视觉标记的运用和管理。

工具、材料摆放在工位或者岗位的什么地方,是否能使操作的员工最直接、最有效、最便捷取用到相应的工具或者材料是工作场地布置标准化所涉及的范围,一个经过科学测算并且经过不断改进的安全、清洁和安排有序的工作环境必然能带来准确的操作、效率和产品质量的提高,同时工时和资源浪费减少到最小。

定额工时的管理则是在确定一个基本产品操作完成时间的基础上,对产品的生产环节如手工操作时间、取料时间、行走时间和机器运转时间进行分析,以减少不必要(不增殖)时间浪费,进而提高工作效率的一种标准,但这个标准又可以是一个经过重新测定、持续改进之后的新的动态的标准。

SGM-GMS(上海通用制造系统)

Workplace organization(5S) 5S 1. Does each shop have a documented example of what is approved to be in a work cell, how it is to be labeled and guides for label location? Are standards established which indicate the distance from the car/work piece to the material rack?

16

Continuous Improvement Built-InQuality Standardization

SGM-GMS

SGM-GMS

Short Lead Time

People Involvement

17

Continuous Improvement Built-InQuality Standardization

25

Continuous Improvement Built-InQuality Standardization

SGM-GMS

SGM-GMS

Short Lead Time

People Involvement

26

Continuous Improvement Built-InQuality Standardization

SGM-GMS

SGM-GMS

Short Lead Time

People Involvement

11

Continuous Improvement Built-InQuality Standardization

通用汽车全球制造系统(1)

Continuous Improvement 不 断 改 进

Continuous Improvement

不断改进

People Involvement 人员参与

Standardization 标准化

GM-GMS

Short Lead Time 缩短制造周期

Built-In-Quality 造入质量

Continuous Improvement 不 断 改 进

• Standardization before Continuous Improvement!

在不断改进前的标准化

Improvement

Improvement 改 进

Improvement 改 进

改进

Standardization

Standardization 标 准 化

Standardization 标 准 化

ISO-9000

SPC 统计过程控制 MSA 测量系统分析 PPAP 生产件认可程序 APQP 产品质量先期策划 KCDS 关键特征指示系统 PFMEA 过程失效模式分析 DFMEA 设计失效模式分析 QSA 质量系统评估 DOE 实验设计

Cost 成本

Responsiveness 响应

Continuous Improvement

客户热忱

5 Goals 5 目标(BPD)

Safety 安全

Quality 质量

5Principles 5 项原则

(GMS)

Standardization 标准化

Built-In-

Quality 制造质量

SOS 标准化操作单

JIT 岗位指导培训

5S(WPO) 工作场地有序 安排

上汽通用五菱GMS

12.整理是A

A清除闲置物品B将物品排放整齐C清除物品的灰尘D将不要的物品分类

三、多项选择题:

1•“5Sr内容包括:

ABDEF

A.整理

B.整顿

C.

D.清扫

E.清洁

F.素养

2.问题解决的五个阶段是:

ABCDE

A.问题定义

B.立即维修

C.分析根源

D.纠正措施

E.跟踪确认

39.在看板拉动系统中,物料运送员应根据看板卡来运送物料。

40.FIF0中文意思是先进先出。

41•在SOS工作时要使非增值时间(步行时间和等待时间)最小化。

42.边界样本是:

允许通过(或能够接受)的最低限度产品质量标准。

43.一名称职的工段长或班组长首先要是一名合格的培训师。

二、单项选择题:

1.质量的前馈是:A

A员工B主任C工段长D班组长

8.整顿的步骤是A B C。

A按使用频率整顿B确定位置

C作位置标记D清除不必要的物品

9.识别工作要素的原则:

地理位置、分组装、选取材料或工具、阅读说明书和

四、问答题:

1.简述SOS的十大要素(20分)

答:

动作步骤、时间要素、关键质量、质量检查、安全要点、物料描述、工具 描述、图示图片、工位描述、审批更改

B.总结;

C.制订更高的可行目标;

4.5S不包含以下哪一项C

A清洁B清扫C整修D整顿E整理

5.浪费是一种不增加D或不是提高产品质量的行为

A劳动力B产量C费用D价值

6.在安全“绿十字”里,蓝色代表:B

A.安全无事故

B.急救事故

C.可记录事故

D.损失工作日事故

总装车间GMS介绍

成果 Achievement :

员工安全意识提升,日常行为表现也得到改善。 Performance better after safety consciousness impபைடு நூலகம்oved .

1、自主拍摄制作视频;

Take the video by ourselves;

2、利用午饭时间向员工播放视频。 Broadcast video for employees during lunch time

诚信·激情·承诺·使命

Greatly optimize ergonomics status, save manpower cost .

东岳整车北厂总装车间 SGM-DYNP GA Shop 总装车间亮点 GA Highlights-EMS+VAC

底盘线采用现代化的EMS+VAC机运设备: EMS+VAC机运线配备双电机、双编码配置, 每个工位吊架的高度都是可调的。 EMS&VAC FOR CHASSIS LINE : equipped with double electromotor and double coding, the height of each carrier is adjustable. 底盘EMS+VAC优点Advantages of EMS+VAC : 1. 设备的可靠性和安全性都大大提高。

Envision Domestic

Envision Export

Sail III

Lova RV

诚信·激情·承诺·使命

PI-1 愿景与使命 Vision-Mission

条款理解 Item Comprehend

通过领导层对愿景&使命宣贯,激发员工的使命感,通过文化建设,促进业务发展。 A Vision/Mission Statement is developed by leadership to motivate the mission of all employees. Through culture constructs to promote a business development. 特色做法 Special Method ---员工使命感激发 motivate the mission of all employees

GMS通用汽车全球制造执行系统

Lean Material Flow Model精益物流典型

Supply Base

Visual Management

目视化管理

Level Schedules

进展阶段

Minimum number of supply points

Dock (A) Receiving Board

Day

Time

M R1 R2

(组织) FIFO

(先进先出)

Receive/Unload Transportation

(接收/卸货)

(运输)

Suppliers (供应商)

Window Receiving (窗口接收)

Equipment

(装置)

Frequency (频率) Milk Runs

Direct Ship (直接运输) 100% Tracked (100% 跟踪)

Level Vehicle Order Schedules

Supply Chain Management

Lean Design of Facilities, Equipment,

Tooling and Layout

Continuous Improvement Process

Total Productive Maintenance

Short Lead Time Strategy

SLT策略

The Purest Form of Lean Material Flow is from the supplier’s Last Value Added Operation to the customer’s Point of Use with No Waiting, Storage, Double Handling, or Excess Inventory.

通用汽车精益生产主要指标

通用汽车精益生产主要指标摘要精益生产是一种通过优化生产流程,减少浪费并提高效率的方法。

在汽车制造行业,通用汽车(General Motors)凭借着精益生产实践获得了很大的成功。

本文将介绍通用汽车在精益生产方面的主要指标。

1. 生产效率指标1.1 OEE(Overall Equipment Efficiency)OEE是衡量设备综合效率的指标,它考虑了设备的开机时间、生产速度和质量合格率。

OEE的计算公式为:OEE = 设备运行时间 * 生产速度 * 质量合格率1.2 Takt Time(节拍时间)Takt Time指的是完成一个产品所需的时间,它是根据客户需求和生产能力来计算的。

通用汽车使用Takt Time来衡量生产线的效率,并进行生产节奏的调整,以保持生产的平稳和流畅。

1.3 制造周期时间制造周期时间是从订单接收到产品交付的时间。

通用汽车通过减少非价值增加的活动和提高生产流程的效率来缩短制造周期时间。

2. 质量指标2.1 不良品率不良品率是指在生产过程中产生的不合格产品的比例。

通用汽车通过实施严格的质量管理措施来降低不良品率,例如进行充分的员工培训、使用先进的质检设备等。

2.2 返工率返工率是指产品在生产过程中需要重复加工的比例。

通用汽车通过优化生产工艺和改进设备来降低返工率,以提高生产效率和降低成本。

2.3 零缺陷目标通用汽车致力于实现零缺陷的目标,即在生产过程中不产生任何缺陷和质量问题的产品。

为了达到这个目标,通用汽车实施了严格的品质管理和持续改进的措施。

3. 库存指标3.1 WIP(Work in Progress)WIP是指在生产过程中正在进行中的产品数量。

通用汽车通过实施精益生产的原则,尽量减少WIP的数量,以减少库存和降低生产成本。

3.2 周转率周转率是指货物从进入仓库到离开仓库的平均周期。

通用汽车通过优化供应链和生产流程来提高周转率,以实现及时交付和降低库存成本的目标。

4. 成本指标4.1 生产成本生产成本是指生产一个产品所需的所有费用,包括人力资源、原材料、设备维护等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

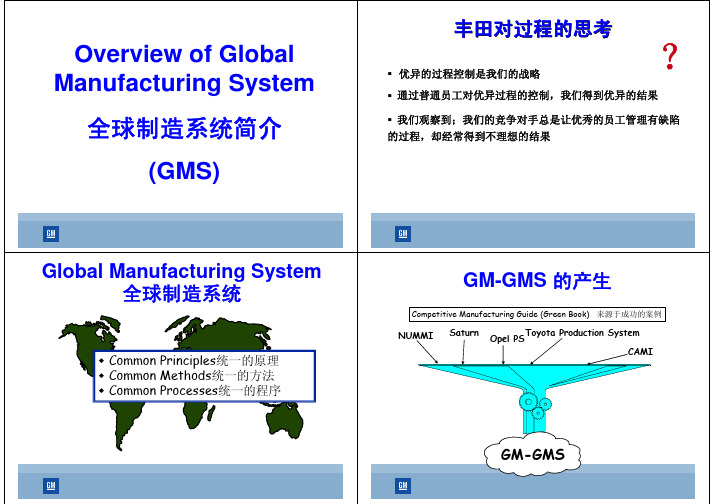

Assignment任务:

Summer '96 年夏

Develop a Common Global Production System

建立一个共同的全球生产体系

6

GMS(Global Manufacturing System) 全球制造体系

7

GMS(Global Manufacturing System) 全球制造体系

Creation of GM-GMS

GMGMS的产生

QNPS

NUMMI

SATURN

Eisenach

NAO Green Book

CAMI

GM-GMS

8

GMS(Global Manufacturing System) 全球制造体系

Purpose of GMS is to make lean-thinking People & lean Processes to deliver lean Results for the Customer

‘GMS’ Way People are investment in minds Current State is challenged Customer-driven organisation Go To See & Understand Learning Organisation Quality seen as a culture Learn from Mistakes Process-driven leaders ‘Common Sense’ - simple Spend time figuring out enemy

Traditional Way People are hired hands Current State is embraced Function-driven organisation Go to Office & Guess Knowing Organisation Quality seen as a function Hide Mistakes Ego-driven leaders ‘Complex Sense’ - wasteful Spend time figuring out itself

GMS(Global Manufacturing System) 全球制造体系

An Overview to GMS

Welcome!

1

GMS(Global Manufacturing System) 全球制造体系

GMS

Like An Atom We Need All The Pieces Working Together!!

The GM/Toyota Joint Venture GM/Toyota合资公司

• • • • • New United Motors Manufacturing Inc. 新的联合汽车制造公司 Est. February 1984 in Fremont, California 1984年2月在加利弗尼亚,弗里蒙特成立 GM wanted to learn the Toyota Production System (TPS) GM想学丰田生产体系(TPS) • Toyota wanted to learn about manufacturing in the U.S. 丰 田想学如何在美国造车 • Each GM unit was free to study TPS and implement as they saw fit 每个GM的工厂都可以学习TPS,并按需实施

Why Global Manufacturing Systems?为什么要 采用GMS (通用全球制造体系)?

Vehicle Launch Concerns 新车型启动关注点

During a Typical Launch一次典型的启动: New Plant 新工厂 + New Product 新产品 + New Process新工艺 = Quality Problems 质量问题

5

GMS(Global Manufacturing System) 全球制造体系

Background背景

Quote from J. Smith ( Former Chairman):引自:J.史密斯(主席) " All GM plants are part of the same company and must operate with one production system with common elements“

Not True with GMS ! GMS决不会这样!

4

GMS(Global Manufacturing System) 全球制造体系

J. D. r, Initial Quality Study J. D. Power, 初始质量调查

1999 Mercedes-Benz 2002 Cadillac CTS

Five GM-GMS Principles

五项原则

人员参与

标准化

不断改进

缩短制造 周期

制造质量

9

GMS(Global Manufacturing System) 全球制造体系

Thinking Way 精益概念

10

GMS(Global Manufacturing System) 全球制造体系

New Plant 新工厂 + New Product新产品 + New Process新工艺 = Quality Problems 质量问题

YES

NO

• Mercedes-Benz 235 problems per 100 – near the bottom of the survey 每100辆车235个问题 - 在调查中排名靠近末尾 • Cadillac CTS 88 problems per 100 – Ranked SILVER !!! 每100辆车88个问题 - 排名第二!!!

GMS

A Lean Manufacturing Management System 是一个精益制造管理体系

2

GMS(Global Manufacturing System) 全球制造体系

Background 背景介绍

3

GMS(Global Manufacturing System) 全球制造体系