隧道挖装机中输送机运行阻力和链条张力的分析计算

刮板输送机链条张紧力检测及控制系统

刮板输送机链条张紧力检测及控制系统赵芹【摘要】针对刮板输送机链条张力的检测及控制问题,首先介绍了常见的链条张力检测方法,然后对链条的伸长量及各部分张力等进行了计算.在此基础上,进一步研究了链条张力动态控制系统的组成结构,并对悬垂量检测装置和张力控制执行机构的工作原理进行了分析.【期刊名称】《现代机械》【年(卷),期】2019(000)001【总页数】3页(P70-72)【关键词】刮板输送机;刮板链;张力;检测;控制【作者】赵芹【作者单位】山西煤炭运销集团保安煤业有限公司,山西阳泉045000【正文语种】中文【中图分类】TD5290 引言刮板输送机是煤矿井下工作面的主要机械设备,在对采煤机支撑和导向的同时,还可将滚筒采落的原煤持续不断地运离工作面煤壁。

由于位处工作面正下方,因此工况环境恶劣,其上零部件需承受落煤冲击、介质腐蚀等损坏。

刮板链是刮板输送机的重要组成部分,由多节圆环链嵌套连接而成,且每隔一段距离安装一块刮板。

刮板链需拉动原煤不断克服中板摩擦力前进,因此受力较大,加之运输机上的原煤量不断变化、输送机S段不断推移前进,刮板链的受力随着变化,较为复杂。

由于刮板链为弹性体,因此当作用在其上的张力发生变化时,其长度相应伸缩。

当刮板链过松时,链条与链轮的啮合力小,容易出现脱链、链轮损坏,且过松的链条在中部槽底部循环运行时,与底板的摩擦力较大,容易刮卡,且链条磨损严重;当刮板链过紧时,链条与链轮接触力增大,设备运行阻力和能耗加大,链轮等零件的磨损加剧,寿命降低[1-3]。

为保证刮板链获得合适的张力设置,重型刮板输送机上均设置有机尾伸缩装置,可通过手动调整机头和机尾链轮之间的距离,从而张紧或放松链条。

但人工紧链在效率、准确性和可靠性上较差,已不适宜现代化煤矿生产,如何对刮板链张紧力进行自动检测及控制已成为当前的主要研究方向,本文将重点对此进行研究。

1 链条张紧力检测方法根据被检测特征量的类型,链条张紧力的检测方式包括:载荷检测、悬垂量检测和油缸压力检测。

带式输送机张紧力的简便算法

第33卷 2005年第6期67Mining & Processing Equipment67连续输送带式输送机张紧力是胶带可靠运行的基本保证之一,具有保证胶带必需的张力、防止打滑和胶带垂度过大的作用。

带式输送机张紧力不足会出现打滑现象,严重时会磨断胶带,造成重大损失。

一般张紧力计算首先要确定胶带总阻力,通过阻力确定圆周驱动力及特性点张力,但确定实际运转带式输送机的张紧力时,由于承载分支阻力的分析、计算复杂,参数确定困难,本文介绍一种简便算法,具体如下。

1带式输送机受力分析带式输送机的基本布置形式见图1,由于其设计准则存在着模糊性,实际计算张紧力时,根据的是侧型简单带式输送机的基本资料,因此,下面有关力的分析、计算以侧型简单带式输送机为依据。

由于带式输送机属于粘弹性体,在运行中,发生刚性位移和弹性位移,胶带正应力与线应变呈曲线关系,因此各点的张力是不同的,侧型简单带式输送机的张力是由相遇点到分离点,即 D →A 点逐渐变小,根据逐点计算法,胶带张力由A 至 B、C、D 点是逐点增加,且 A 点为回程分支张力最小点,C 点为承载分支张力最小点,D 点为带式输送机最大张力点,D、A 两点张力差就是输送机牵引力。

带式输送机基本上受 3 种力的作用:圆周驱动力 Fu、拉紧力 F0 和阻力。

Fu 和 F0 可见图 1,但阻力比较复杂,阻力之和∑F 阻 在数值上等于圆周驱动力,方向与之相反,具体包括主要阻力FH、附加阻力FN、主要特种阻力FS1、附加特种阻力 FS2 和倾斜阻力Fst。

在 5 种阻力中,FH、FN 是所有带式输送机都有的,FS1、FS2 和 Fst的计算需要根据输送带的实际侧型及附属装备情况具⑵ SK 型径向双作用水环式真空泵,具有结构先进、工作可靠、性能稳定、寿命长、高效节能等优点,且有在中等和较高真空度条件下抽气量大且节能的特点,其性能非常适合选矿厂真空过滤机的工作要求,值得推广应用。

运输设备选型计算讲义

3)选型验算

(1)钢丝绳的选用 依据MT/988-2006《无极绳连续牵引车》行业标准第5.4.7规定,绞

车滚筒上的绳衬直径应满足以下要求: a.抛物线滚筒绳衬直径至少应为牵引钢丝绳直径的50倍; b.绳槽式主滚筒绳衬直径至少应为牵引钢丝绳直径的40倍,副滚筒直径 至少应为牵引钢丝绳直径的28倍。

运输长度:1000m 最大坡度:14°无转弯 最大单件运输重量(含平板车):18t 轨距:600mm 轨型:24kg/m

2)拟选用无极绳绞车及钢丝绳主要技术参数

型号:SQ-80/75B 牵引力:53kN/80kN 牵引速度:0.67/1.12m/s 功率:75kW 滚筒直径:1200mm 变速方式:机械变速 钢丝绳型号:φ22NAT6×19S+FC1670 GB/8918 钢丝绳最小破断拉力267kN 钢丝绳质量:1.74 kg/m

运输设备选型计算讲义

主讲人:鲍乾坤 山东能源枣矿集团机电运输处

2016年5月

运输设备选型计算讲义内容

1、调度绞车选型计算 2、无极绳绞车选型计算 3、电机车制动距离计算 4、带式输送机选型计算

1、调度绞车选型计算

型号

基准层上钢丝绳最大牵引力,KN 最外层钢丝绳最大牵引力,KN 最内层钢丝绳最大牵引力,KN 基准层最快牵引速度, m/s 滚筒直径/宽度, mm 容绳量, m 钢丝绳直径, mm

连接装置验算

《煤矿安全规程》规定,斜巷中使用的矿车连接插销安全系数不小于 6,各种环链按材料屈服强度计算的安全系数不小于2.5及其以模 拟使用状态下拉断力计算的安全系数不小于13。

注:1、专为升降物料用的提升容器的连接装置安全系数不小于10。 这里提升容器指的是罐笼、箕斗、带乘人间的箕斗、吊桶等。

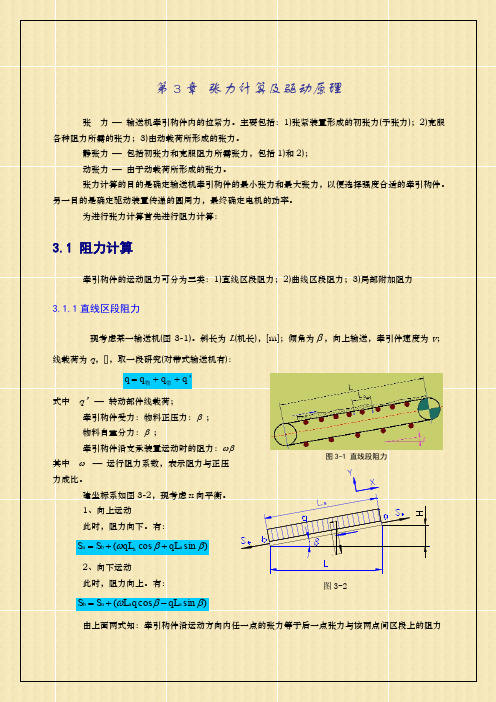

第三章张力计算及驱动原理

第3章 张力计算及驱动原理张 力 − 输送机牵引构件内的拉紧力。

主要包括:1)张紧装置形成的初张力(予张力);2)克服各种阻力所需的张力;3)由动载荷所形成的张力。

静张力 − 包括初张力和克服阻力所需张力,包括1)和2); 动张力 − 由于动载荷所形成的张力。

张力计算的目的是确定输送机牵引构件的最小张力和最大张力,以便选择强度合适的牵引构件。

另一目的是确定驱动装置传递的圆周力,最终确定电机的功率。

为进行张力计算首先进行阻力计算:3.1 阻力计算牵引构件的运动阻力可分为三类:1)直线区段阻力;2)曲线区段阻力;3)局部附加阻力3.1.1直线区段阻力现考虑某一输送机(图3-1)。

斜长为L (机长),[m];倾角为β,向上输送,牵引件速度为v ;线载荷为q ,[],取一段研究(对带式输送机有):' q q q q ++=带物式中 q’ − 转动部件线载荷;牵引构件受力:物料正压力:β ;物料自重分力:β ;牵引构件沿支承装置运动时的阻力:ωβ其中 ω − 运行阻力系数,表示阻力与正压力成比。

建坐标系如图3-2,现考虑x 向平衡。

1、向上运动此时,阻力向下。

有:)sin cos (ββωa a b a qL qL S S ++=2、向下运动此时,阻力向上。

有:)sin cos (ββωa a a b qL q L S S -+=由上面两式知:牵引构件沿运动方向内任一点的张力等于后一点张力与该两点间区段上的阻力图3-1 直线段阻力图3-2之和。

因此,两端的张力之差,就表示该区段的运动阻力:向上:)()sin cos (H L q q L S S W a b a a +=+=-=ωββω向下:)()sin cos (H L q q L S S W a a b a -=-=-=ωββω直线段张力计算:W S S i i +=-1运行阻力:)(H L q W a ±=ω单位长度上阻力:)sin cos (ββω±==q L W P aaa a 、线载荷q 的讨论:q 分为有载分支和无载分支。

带式输送机计算书(带张力计算)

带式输送机计算书设 计 人:校 核 人:总 计: 页完成日期: 年 月 日1.运输物料:原煤;松散密度: γ=3kg/m 32.运输能力:Q= 2.00t/h3.水平运输距离:L= 3.70m4.胶带倾角:β=0.0000° =0弧度5.胶带速度:ν=3.00m/s6.提升高度:H=L×tg β=0.0000m1. 输送机种类:2. 胶带宽度:2.40m3. 初选胶带:尼龙胶带σ=200N/mm ,共有1层上覆盖胶厚度=1.5mm 下覆盖胶厚度=1.5mm4. 输送机理论运量: Q=3.6S νk γ式中:S=0.058m 2k=1.00 Q=1.879t/h 5.每米机长胶带质量: q 0= 4.600kg/m6.每米机长物料质量 : q=Q/3.6ν=0.185kg/m 7.滚筒组:D≥Cod 式中:绳芯厚度d=0.0072m=0.648m Co=90传动滚筒直径D=90mm90mm8.托辊组:28mm辊子轴承型号:4G305,辊子轴径Φ25mm,3.00kg, n=3 1.20q r0=nq r0'/a 0=7.500kg/m 7.500kg/m 28mm一、 原始参数二、 自定义参数S—输送带上物料最大截面积;k—倾斜输送机面积折减系数;(1)头部传动滚筒(2)尾部及主要改向滚筒直径 =Φ⑴ 重载段:采用35°槽角托辊组, 辊子直径=Φ查表单个上辊转动部分质量q r0'=a 0--上托辊组间距; a 0 = 每米机长上辊子旋转部分质量: q 1=⑵ 空载段:采用普通V型下托辊组辊子直径=Φ辊子轴承型号:4G305,辊子轴径Φ25mm,6.00kg, n=2 3.00q r0=nq r0'/a u =4.000kg/m 4.000kg/m=2046.28rpm 0.06000.35000.1200m0.0000mF 1==45.48NF 2=Hqg =0.00NF 3==1728.00N 式中:A=0.01×B =0.0240m 2P=60000.00N/m 2μ3=0.60F 4=20Bg =470.88NF 5=式中:=0.63NC ε=0.43查表单个下辊转动部分质量q r0'=a 0--上托辊组间距;a u =每米机长下辊子旋转部分质量: q 2=⑶ 辊子旋转转速: n=30×ν/(3.14×r)⒑ 上下胶带模拟阻力系数: ω=⒒ 胶带与传动滚筒之间的摩擦系数: μ=⒓ 拉紧方式:垂直重锤拉紧,拉紧位置至头部距离: L1=⒔ 清扫方式:头部布置H型合金橡胶清扫器,尾部布置角型硬质合金清扫器⒕ 导料板长度: l=三、 输送机布置型式 头部为单滚筒单电机驱动四、输送机阻力计算⒈ 胶带及物料产生的运行阻力L ωg(2q 0+q+q 1+q 2)⒉ 物料提升阻力⒊ 头部清扫器对胶带阻力2AP μ3A—清扫器与胶带接触面积;P—清扫器与胶带之间的压力;μ3—清扫器与胶带之间的摩擦系数;⒋ 尾部清扫器对胶带阻力⒌ 托辊前倾阻力C εL e μ0(q+q 0)gcos βsin εC ε—槽形系数;ε=1.38(弧度)=0.0241F 6=式中:=0.00Nμ2=0.60Iv=Q/3.6γ(=Svk)=0.174=0.174m 3/sb 1=1.60mF 7==1.57NF 8=5400.00NF 9=Bk 1式中:=0.00Nk 1=0.00N/m B=2.40mF u ==7646.56NP 0==22939.68w =22.94KwP e =式中:=29.71Kwη1=0.96η2=0.96L e ε—托辊前倾角;⒍ 导料板阻力μ2Iv 2γgl/v 2b 12μ2—物料与导料板之间的摩擦系数;Iv—物料流量;b 1—导料板内部宽度;⒎ 给料点处物料附加阻力Iv γv ⒏ 胶带绕过滚筒附加阻力(按每个滚筒600N计算)⒐ 犁式卸料器附加阻力k 1—刮板系数;10. 驱动滚筒圆周驱动力F 1+F 2+F 3+F 4+F 5+F 6+F 7+F 8+F 9五、传动功率计算及驱动设备选型⒈ 传动滚筒轴功率计算F u V ⒉ 电动机功率计算P 0/η1η2η3η4η5η1--减速器效率;η2--偶合器效率;η3--联轴器效率;η3=0.98η4=0.90η5=0.9545.48N 0.00N电机功率P=160.000kW,1500.00rpm滚筒直径Dr=0.09m,带速V= 3.00m/s,滚筒转速n 2=636.62减速器减速比i= 2.36取减速比i=31.500实际带速0.224m/sS 2min ≥a 0(q+q 0)g/8(h/a)max式中:a 0=1.20m(h/a)max =0.01S 2min ≥704.14NS kmin ≥a u q 0g/8(h/a)max式中:a u --下托辊组间距;=1692.23Na u =3.00m传动滚筒式中:K A =1.50η4--电压降系数;η5--不平衡系数;⒊ 驱动设备选型因输送带运行阻力 F 1= 物料提升阻力 F 2=输送带运行阻力小于物料下滑力,输送带不会逆转,因此不设逆止器。

隧道工程连续带式输送机的结构设计与计算方法

5)储带长度大,TBM掘进250m连续出渣需要储带 长度600m。

2 隧道出渣连续带式输送机的结构设计

如图1所示,典型的出渣连续带式输送机由头部驱 动、储带仓、硫化台、中间驱动、尾部和延伸安装窗口 等几部分所构成。在结构设计中,需要考虑以下问题:

㵘⤠㤞Ⱀ 㒓鼻㲉

⪃⫙⤷

䐱ヅ㤞Ⱀ 䁴㪍➓䓑⪑㋻

图1 出渣连续带式输送机的整体结构

3)转弯段的托辊组:连续带式输送机的转弯也可 以采用平面转弯带式输送机的转弯结构[2],为了小曲率 半径的转弯,图3为国外公司设计了曲柄滑块式的转弯 机构,当转弯段的输送带张力所产生的向心合力大于导 向力时,作为支撑托辊组的曲柄发生转动,起滑块作用 的滚轮沿横向架滚动,使托辊组的内曲线侧抬高,达到 通过输送带和物料的重力平衡向心合力的作用。

垂直带式输送机可采用波状挡边带式输送机、口袋 式带式输送机和压带式输送机,目前最大提升高度可达 400~500m,输送量达6000t/h,完全能够满足隧道工程 的要求。而越野带式输送机和堆料带式输送机已经在矿 业与港口等工业领域具有多年的运行经验,其性能指标 远超过隧道工程的需求。

输送机链条张紧力及安全系数计算分析

输送机链条张紧力及安全系数计算分析刘伟【摘要】刮板链是刮板机的零部件,选择合适的链条张紧力及链条规格,对提高刮板机整机寿命,减小零部件的蘑损量,产品匹配的合理性和经济性有着至关重要的影响.文中通过对链条的受力计算分析,得出链条的预紧力和安全系数,为合理选择链条和适当紧链提供理论依据.【期刊名称】《机械工程师》【年(卷),期】2016(000)010【总页数】2页(P158-159)【关键词】刮板机;链条;张紧力;安全系数【作者】刘伟【作者单位】宁夏天地奔牛实业集团有限公司,银川750011【正文语种】中文【中图分类】TH222刮板链是刮板机的重要组成部分,在整台刮板机中占有很大的比重,而且刮板链在刮板机的运行过程中受力复杂,松紧不一。

因此,合理选择刮板链的规格以及加载适当的预紧力对刮板机的影响至关重要。

煤矿井下条件艰苦恶劣,因此对产品的可靠性、经济性和使用寿命要求较高。

刮板输送机作为煤矿井下综采运输设备之一,它的安全可靠、经济合理对整个井下开采设备影响较大。

而刮板链是刮板机重要的关键件之一,刮板链的选取合理与否、使用的正确与否都关系到刮板机整机的经济性和使用寿命。

刮板链规格选小了,安全系数不够,会频繁断链,容易造成质量事故,影响生产效率。

刮板链规格选大了,安全系数过于富裕,势必造成整机功率增大,增加运载负荷,造成不必要的浪费。

刮板链太松了,链条在运行过程中容易跳链,机头下方容易堆链,启动时容易卡链,发生安全事故。

刮板链太紧,会造成链轮的过度磨损,增加链条负荷,减少链条和链轮的寿命。

因此合理选择链条的张紧力和链条的规格,校核链条的安全系数是至关重要的。

2.1 刮板链受力分析计算下面我们就以一具体事例来分析一下如何确定链条的张紧力和安全系数:某煤矿选用槽宽1000 mm的刮板机,中部槽长度l=1750 mm,槽间水平弯曲α'=1°,采煤机截深a=800mm,刮板机运量Q=2500 t/h,采用双动力部驱动,机头机尾各布置一个,总装机功率为P=2000 kW,链条规格选用42×146紧凑链,每米刮板链重q1=126.59 kg/m,链速V=1.3 m/s,链条破断负荷Fd=2220 kN,工作面长度L= 350 m,工作面倾角β=10°,下运,计算分析链条的张紧力和链条的安全系数。

输送机运行阻力的重要参数计算

根据散状物料在输送带上的堆积角,确定物料在输送带上最大横截面积。

输送能力Q与物料在输送带上的横截面积S的关系为S=Q/3.6ukp 2、带速u的选择根据带速选择原则,上运或下运时,物料易滚动,或块度大,磨啄性大,宜选用较低带速。

根据带速U、带宽B与输送能力Q的关系,选择带速、带宽。

3、输送机运行阻力的重要参数计算:1)传动滚筒圆周驱动力Fu的计算:Fu=CFh+fs1+Fs2+Fst 2) 主要阻力Fh计算: 主要阻力包括:承载分支的物料,输送带移动,以及所有托辊旋转所出现的阻力总和,由下式计算:Fh=FLg[qro+quv+(2qb+qc)cosδ]3)主要特种阻力Fs1的计算: 包括托辊前倾的摩擦阻力Fe和被输送物料与导料槽板间的摩擦阻力Fci两部分由下式计算:Fs1=Fe+Fc1 4)附加特种阻力Fs2的计算: 附加特种阻力Fs2包括输送带与清扫器摩擦阻力Fr,和皮带与犁式卸料器摩擦阻力Fa等。

Fs2=n3Fr+Fa 5)倾斜阻力Fst的计算:Fst=qcgh 6)附加阻力Fn的计算:附加阻力Fn包括收料点物料被加速的惯性阻力FbA,加速段加速物料和导料槽两侧栏板间的摩擦阻力Ff,输送带绕过滚筒弯曲阻力Fi,和出传动滚筒外的改向滚筒轴承阻力Ft等四部分。

可由下式计算:Fn=FbA+Ff+Fi+Ft四、输送带前后托辊间下垂度的要求:输送机承载,回程分支最小张力处的张力Fmin满足以下二式的要求:Fmin≥aoCqc+qBg/8Ⅰn/aⅠdmax Fmin≥auqBg/8Ⅰn/aⅠdmax五、输送带不打滑条件输送带与传动滚筒奔离点处受力情况,要求必须是F2保持有足够的最小张力Fmin,才能不打滑。

Fmin≥Fumax/eμφ-1 Fumax=KAFU六、传动功率PA计算:PA=FuU/100七、传动滚筒合力Fn:Fn=Fumax+2FΙ八、传动滚筒扭矩Mmax: Mmax=FumaxD/200 根据Fn初选滚筒,再根据初选滚筒直径计算传动滚筒的最大扭矩,此扭矩应小于所选传动滚筒的许用扭矩,否则应重新试选反算。