第三章叶轮结构计算

叶轮设计计算

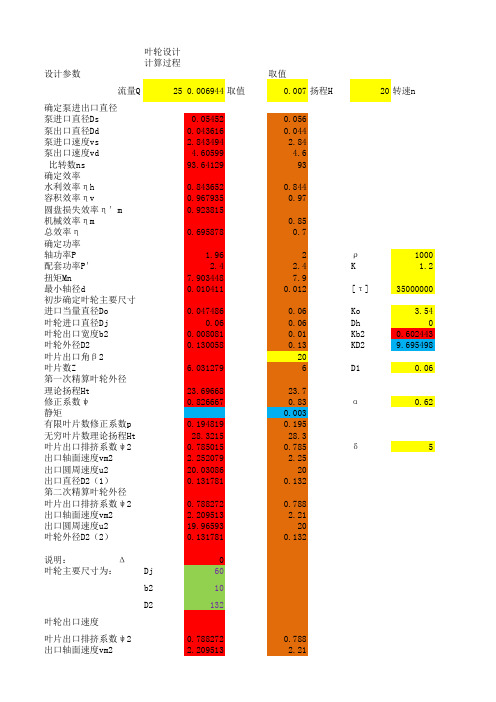

叶轮设计计算过程设计参数取值流量Q250.006944取值0.007扬程H20转速n确定泵进出口直径泵进口直径Ds0.054520.056泵出口直径Dd0.0436160.044泵进口速度vs 2.843494 2.84泵出口速度vd 4.60599 4.6比转数ns93.6412993确定效率水利效率ηh0.8436520.844容积效率ηv0.9679350.97圆盘损失效率η′m0.923815机械效率ηm0.85总效率η0.6958780.7确定功率轴功率P 1.962ρ1000配套功率P′ 2.4 2.4K 1.2扭矩Mn7.9034487.9最小轴径d0.0104110.012[τ]35000000初步确定叶轮主要尺寸进口当量直径Do0.0474860.06Ko 3.54叶轮进口直径Dj0.060.06Dh0叶轮出口宽度b20.0080810.01Kb20.602443叶轮外径D20.1300580.13KD29.695498叶片出口角β220叶片数Z 6.0312796D10.06第一次精算叶轮外径理论扬程Ht23.6966823.7修正系数ψ0.8266670.83α0.62静矩0.003有限叶片数修正系数p0.1948190.195无穷叶片数理论扬程Ht28.321528.3叶片出口排挤系数ψ20.7850150.785δ5出口轴面速度vm2 2.252079 2.25出口圆周速度u220.0308620出口直径D2(1)0.1317810.132第二次精算叶轮外径叶片出口排挤系数ψ20.7882720.788出口轴面速度vm2 2.209513 2.21出口圆周速度u219.9659320叶轮外径D2(2)0.1317810.132说明: Δ0叶轮主要尺寸为:Dj60b210D2132叶轮出口速度叶片出口排挤系数ψ20.7882720.788出口轴面速度vm2 2.209513 2.21出口圆周速度u220.033220出口圆周分速度Vu211.61311.6无穷叶片数出口圆周分Vu2∞13.86713.867速度2900NPSHr3η进口流速vs3g9.8β120λ290填充数据计算数据给定数据不确定数据叶轮主要尺寸。

4流体机械原理课件第三章叶轮解析

第二节 叶轮主要结构参数

▪ 叶轮主要由轮盘、 叶片、轮盖三部分 组成

▪ 叶轮的主要结构参 数如图所示。

流体机械原理 闻苏平主讲

第三节 能量头、周速系数计算

▪ 无限多叶片假设 假设叶片无限多时,以至于一个叶片流道只容纳一 条流线,即:轴向涡不存在, β2A= β2∞。

▪ 轴向涡: ▪ 滑移系数:

流体机械原理 闻苏平主讲

一、反作用度(反动度)

在叶轮中气体获得的静压能和欧拉功(理论能量头)之比

二、叶轮效率:

2 dp

1

hth

叶轮的多变效率一般为84%~92%

(hpol )imp

2 1

dp

mi mi

1

RT1

p2 p1

mi 1

mi

1

htot hth hl hdf

( pol )imp

c2u

c2u

流体机械原理 闻苏平主讲

轴向涡与滑移系数

▪ 无限多叶片假设,用下标∞表示 ▪ 有限叶片数

流体机械原理 闻苏平主讲

斯陀道拉(stodola)计算周向分速的半理论半经验公式: 斯陀道拉假设:

(1)轴向涡的速度=Δwu (2)轴向涡的半径=叶轮叶道的出口宽度b2

c2u u2 c2rctg2 A

西安交通大学流体机械研究所 西安交通大学流体机械国家专业实验室

闻苏平

流体机械原理(离心压缩机部分)

流体机械原理 闻苏平主讲

第三章 叶轮

叶轮是离心压缩机中唯一对气体作功的部件,且是高速旋转 部件,所以对叶轮的设计、材料和制造要求都很高,对叶轮 的要求主要是: (1)提供尽可能大的能量头; (2)叶轮以及与之匹配的整个级的效率要比较高; (3)叶轮型式能使级及整机的性能稳定工况区较宽; (4)强度及制造质量符合要求。

第三章 泵与风机的叶轮理论

g

(u 2 u1 ) 2g

说明

式中 u 1 u 2----叶轮叶片进口、出口处的圆周速度 上式表明:当离心式泵与风机旋转叶轮外缘封闭, 即相当于出口阀门关闭,流体在流道内不流动时,单 位重量流体在叶轮出口与进口处的压力能差与叶轮旋 转角速度的平方成正比,与叶轮内、外直径有关。 即叶轮尺寸一定,旋转角速度增大,或叶轮内径 一定,外径增大,叶轮出口与进口处的流体压力能差 也增大。

返回

第五节 轴流式泵与风机的叶轮理论 特点(与离心式相比较) 翼型及叶栅 翼型及叶栅的空气动力特性 能量方程式

特点(与离心式相比较)

性能:流量大、扬程(全压)低。多用于大 型机组的循环水泵、送风机、引风机等。 调节:采用动叶调节,变工况由叶片对流体 作用的升力对流体做功。 流动方向:流体沿轴向进入并流出叶轮。 结构:结构简单,尺寸小,重量轻。

轴流叶轮中由于流体沿相同半径的流面流动所以流面进出口的圆周速度相同u叶轮进出口过流断面面积相等对不可压缩流体进出口的轴向速度相同能量方程式叶片式式泵与风机的能量方程式也适用于轴流式所不同的是叶轮进出口处圆周速度轴面速度相cotcotcotcotu故流体在轴流叶轮中获得的能量远小于离心式这就是轴流式泵与风机的扬程全压远低于离心式的原因

制作者:赵小燕

第三章 泵与风机的叶轮理论

第一节 第二节 第三节 第四节 第五节 流体在离心式封闭叶轮中获能分析 流体在叶轮中的运动及速度三角形 叶片式泵与风机的基本方程式 离心式叶轮的叶片型式 轴流式泵与风机的叶轮理论

第一节 流体在封闭式叶轮中的获能分析

泵与风机是由原动机拖动叶轮旋转,叶轮上的叶片对流 体做功,从而使流体获得压力能及动能。因此,叶轮是 实现机械能转换为流体能量的主要部件。

叶轮的水力设计..

第三章 离心泵和混流泵叶轮的水力设计泵是一种应用广泛的通用机械,著名的数学家欧拉在一些假设条件下,推出了叶片泵的Euler 方程,该方程建立了泵的理论扬程与叶轮进出口运动速度间的定量关系。

近300年来,以致使叶片泵设计的理论基础。

所以,Euler 方程也被称为叶片泵的基本方程。

在叶片泵内流体在叶轮中的流动都是三维空间的流动,为了简化计算,早期的研究把流体在叶轮内的流动看作是流体微团沿着叶轮流道中心线的运动。

根据这一假设,建立了叶片泵一维流动理论,也称微元流束理论。

根据这一设计理论建立的设计方法称为一元设计方法。

后来人们在轴对称流动理论的基础上提出了叶片式机械的二元流动理论。

二元流动理论认为,叶轮内的流动是轴对称的,叶轮内的轴面速度沿过水断面是不均匀的,即轴面液流速为二元流动。

二元流动较一元更为科学,更接近真实的流动状况,但二元理论在实际上应用并不多,仅适合于高比速混流泵的设计。

第一节 泵的主要设计参数和结构方案的确定 一、设计参数和要求流量、扬程、转速(或由设计者确定)、装置汽蚀余量(或给出装置的使用条件)、效率(要求保证的效率)、介质的性质(温度、重度、含杂质情况、腐蚀性等)、对特性曲线的要求(平坦、陡降、是否允许有驼峰等)。

二、确定泵的总体结构形式和泵的进出口直径 1. 进口直径选取原则:经济流速;汽蚀要求。

泵的进口流速一般取3m/s 左右。

ss v Q4D π=2.泵出口直径s d D )7.0~1(D =三、泵转速的确定确定泵转速应考虑下面几个因素: (1)泵转速越高,泵的体积越小;(2)确定转速应考虑原动机的种类和传动装置;(3)提高转速受汽蚀条件的限制,从汽蚀比转数公式:4/3rNPSH Qn 62.5C =四、计算比转数n s ,确定水力方案4/3s H Qn 65.3n =在确定比转数时应考虑下列因素:(1) n s =120~210的区间,泵的效率最高,n s 〈60的效率显著下降; (2) 可以采用单吸或双吸的结构形式来改变比转数的大小; (3) 可以采用单级或多级的结构形式来改变比转数的大小; (4) 泵特性曲线的形状与比转数的大小有关。

叶轮性能参数计算程序

轮毂直径: dh(mm)

103.53

105

135

出口圆周 出口直径: 速度: D2'(mm) U2' 出口圆周 分速度: VU2 无穷叶片出口 圆周分速度: VU2∞

叶片出口 出口轴面 出口轴面 出口圆周 出口直 第二次精算 排挤系数: 速度: 速度: 速度: 径: 叶轮外径 D2(mm) Vm2 U2 Vm2' ψ 2'

a' 1' 背 面 2' 3' 4' b'

轴截面 项目 a 工 作 面 1.00 2.00 3.00 4.00 b

Ⅰ 69.44 38.51 34.26 31.20 28.89 55.36

Ⅱ 74.99 41.85 37.77 34.53 32.13 63.88

Ⅲ 82.40 47.86 43.88 40.37 37.59 74.07

模型泵后 模型泵后 圆弧半径: 圆弧半径: R3(mm) R4(mm)

39.69

项目

292.98

轴截面

490

Ⅰ 53.6 46.98 40.4

145.00

Ⅱ 75 52 44.95 50.2 41.4 Ⅲ 81

19

Ⅳ

21

Ⅴ 61.5 Ⅵ 64.6

41

Ⅶ 69 Ⅷ 74.5 Ⅸ 81.5 Ⅹ 89.5 Ⅺ 100

叶轮 叶轮 当量直径: 叶轮外径: 进口直径: 出口宽度: D0(mm) D2(mm) Dj(mm) B2(mm)

理论扬程: 修正系数: Ht ψ

193 236 241.45 276.63 相似换算法计算叶轮参数

模型泵 流量: Q(m3/h) 模型泵 扬程: H(m)

3第三章 泵与风机的叶片理论

离心力

压力增加

第一节 流体在离心式封闭叶轮中的获能分析

2. 单位重力作用下流体的动能增量

第二节 流体在叶轮中的运动及速度三角形

一、流体在离心式叶轮中的运动分析

3. 单位重力作用下流体的总能头

讨论:流体获能与旋转速度、叶轮内直径、外直径 的关系?

流体在叶轮内的运动是一种 流体 在叶轮内的运动是一种复合运动 复合运动,即 ,即: : uw

第四节 离心式叶轮的叶片形式

第四节 离心式叶轮的叶片形式

离心泵,一般采用后弯式 (1)从流体所获得的扬程看,前向叶片最大, 径向叶片稍次,后向叶片最小。 (2)从效率观点看,后向叶片最高,径向叶片 从效率观点看 后向叶片最高 径向叶片 居中,前向叶片最低。 (3)从结构尺寸看,在流量和转速一定时,达 到相同的压力前提下,前向叶轮直径最小,而 径向叶轮直径稍次,后向叶轮直径最大。 (4)从工艺观点看,直叶片制造最简单。 流动液体,功率大,为提高效率,降低轴功率。 离 风机 离心风机,三种叶型都有。 种叶型都有 要求高效低噪,采用后弯; 要求总风压高,前弯; 要求不易积灰,径向,如排粉机。

第三节 叶片式泵与风机的基本方程

三、基本方程式分析 1. 预旋的存在及其对理论扬程的影响: 进入叶轮前的旋转运动称为预旋 分为正预旋( α1∞为锐角),负预旋( α1∞为钝角) 预旋发生的原因很复杂,至今无定论 预旋发生的原因很复杂 至今无定论 预旋可以改善流体流动,但会影响理论扬程

绝对速度角 相对流动角

对于水泵:ψ1 =0.75~0.88 ψ2 =0.85~0.95

当流体径向进入叶轮,通 常选用α1为佳

第三节 叶片式泵与风机的基本方程

基本方程式(欧拉方程)

第三节 叶片式泵与风机的基本方程

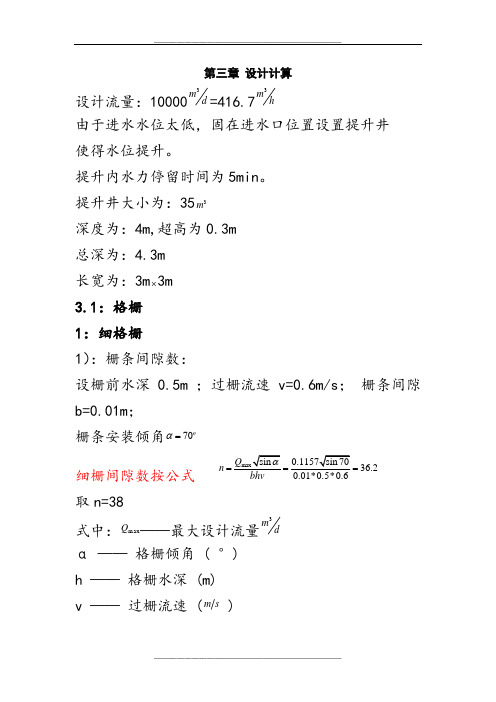

第三章-设计计算

第三章 设计计算设计流量:10000dm 3=416.7h m 3由于进水水位太低,固在进水口位置设置提升井 使得水位提升。

提升内水力停留时间为5min 。

提升井大小为:353m深度为:4m,超高为0.3m总深为:4.3m 长宽为:3m ⨯3m 3.1:格栅 1:细格栅1):栅条间隙数:设栅前水深0.5m ;过栅流速v=0.6m/s ; 栅条间隙b=0.01m ;栅条安装倾角70oα=细栅间隙数按公式 max 36.20.01*0.5*0.6Q n bhv ===取n=38式中:m axQ ——最大设计流量d m 3α —— 格栅倾角 ( °) h —— 格栅水深 (m) v —— 过栅流速 (s m )2):栅槽宽度:设栅条宽度为S=0.01mB=S*(n-1)+b*n=0.01*(38-1)+0.02*38=0.75 3):进水渠道渐宽部分的长度:设进水渠道宽1B =0.35m,其渐宽部分的展开角度o201=α4):栅槽与出水渠道连接处的渐宽部分长度5):通过格栅的水头损失:设栅条断面为锐边矩形Kg v b S h sin 2)(2341β= (查表得42.2=β)=0.08m6):栅后槽总高度: 设栅前渠道超高m h3.02=H=21h hh ++=0.5+0.08+0.3=0.887):栅槽总长度:=0.55+0.275+0.5+1.0+703.04.0tg +=2.08m8):每日栅渣量:在格栅间隙38mm 的情况下,设栅渣量为每10003m 污水产0.013mW=1000*5.186400*01.0*1157.01000*86400*1max =Z K W Q =0.67d m 3>0.2d m 3式中 :W1 ——栅渣量标准(331000*m m 污水)当格栅间隙为:16~25mm 时W1=0.05 到0.1 当格栅间隙为:30~50mm 时W1=0.01 到0.03 Qmax ——最大设计流量(m3/s )所以采用机械格栅设一座细格栅间,其尺寸为4m ×5m 。

汽轮机叶轮强度计算方法

r

式 (8) 、 式 (9)是用位移表示应变的几何方程 ,将它们代 入式 (7)后得 : σr =

E

1 -ν

2

du u +ν dR R

u du +ν R dR

E σt = 2 1 -ν

( 10 )

式 ( 10 )就是从微元体变形角度找到的 σr 和 σt 的另一 组方程 ,它是用未知量 u 来表示 σr 和 σt 的 。与平衡微分方 程 ( 5 )一起 ,共有 3 个方程式和 3 个未知数 , 可以解出 σr 和 σt。 如考虑叶轮温度不均匀对叶轮径向应力 σr 和切向应力 σt 的影响时 ,则由于温差在半径 R 处引起的径向变形为 ΔR ′ = aR t,相对变形为 ε = a t,式中 , a 为叶轮材料的线膨胀系数 ;

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1、等厚度叶轮应力与叶轮厚度无关; 2、叶轮切向应力比径向应力大; 3、最大应力发生在叶轮中心(实心叶轮)或内孔处 (空心叶轮);

4、实心叶轮在中心孔处的切向应力与径向应力相同。

半径

60

80

100

120

-50应力 0 140

50

100

150

200

250

实心叶轮应力曲线

空心叶轮应力曲线

切向应力----红色

第二节 旋转薄圆环应力计算

dC

dT

d / 2

δ

dT

b R

接近空心鼓式转子:壁厚壁直径 小得多。 力学分析:圆环绕轴心旋转,离 心力引起圆环变形,在圆环径向 纵截面中产生应力,应力均匀分 布。 离心力:dC R 2dm

R 2 bRd 切向力dT b

d

d dC 2dT sin dTd 2

2 (3 )

8

2 2 2 Ra Ri2 1 3 2 Ra Ri2 Ri2 Ra ( Ra R 2 R ) 2 (1 2 ) ra 2 ( 1) ri R 3 Ra Ri2 R Ra Ri2 R2 2 2 i

(3-17)

实心等厚度叶轮:

1 m2 1 m2 2 R 2 ri i [2(1 )m 2 (1 )m 4 (1 3 )] 2 2 8

Ri m R

1 m2 r 2

1 m2 r 2

2 R 2

8

2

2.69n 2 d 2

径向应力----兰色

(3-16),(3-17)的转化 从已知内孔、外缘的径向应力变 为已知内孔(外缘)的径向应力和切向应力

r

2 (3 )

8

2 (3 )

8

2 2 2 Ra Ri2 Ra Ri2 Ri2 Ra ( Ra Ri2 2 R 2 ) 2 (1 2 ) ra 2 ( 2 1) ri 2 2 R Ra Ri R Ra Ri R 2

R 2 bRd bd

第二节 旋转薄圆环应力计算

2 R

结论: 旋转圆环的切向应力(径向纵截面拉应力)与材料 密度,圆环转动半径,转速的平方成正比。

如果考虑叶片的离心力,切向应力还要大。

缺点:不适用于高转速,大直径转子; 优点:重量轻,抗弯刚度大。

第三节 叶轮应力状态和基本计算公式

第三章 转子、叶轮结构和强度计算

转子

轴、叶轮、动叶片和联轴器等 汇集各级动叶栅上得到的机械能并传给发电机(或其它机械)。 处在高温中; 高速旋转; 承受叶片、叶轮、主轴的离心力; 蒸汽作用的轴向推力; 温度分布不均匀的热应力; 巨大的扭转力矩; 轴系振动。

汽轮机结构

二、转子

1 m2 1 m2 2 R 2 ri i [2(1 )m 2 (1 )m 4 (1 3 )] 2 2 8

Ri m R

泊松比 0.3

ra ra k II ra

I

叶轮平衡孔处应力计算

平衡孔中心的半径为RL,按无中心孔计算相应应力。

2 2 i

2 2 2 Ra Ri2 1 3 2 Ra Ri2 Ri2 Ra ( Ra R 2 R ) 2 (1 2 ) ra 2 ( 2 1) ri 2 2 R 3 Ra Ri R Ra Ri R

1 m2 1 m2 2 R 2 r ri i [2(1 )m 2 (1 )m 4 (3 )] 2 2 8

第二次计算 :

边界条件:

0

II ri

叶轮转速n=0

.i设为任意值

I

计算过程与第一次计算相同,直至计算到叶轮外径处应力

加 :

由于通过叶轮内孔和外径处的径向应力就可以计算出 叶轮各个半径处的应力,而二次计算中内孔的径向应 力为准确值,因此两次计算中的误差是由外径处的径 向应力误差引起的。

以圆盘叶轮代替圆环组成转子。 圆盘任意半径上存在径向应力和切向应力。 叶轮上应力和应变对称于轴线。 应力沿轴向(厚度方向)均匀分布。 轴向应力可以忽略不计。属于轴对称平面应力问题。

d 2 1 dy 1 d dy 1 1 2 ( ) ( 2 ) 2 R 0 (3-10) 2 dR y dR R dR Ry dR R E

d 2 1 d 1 2 AR 0 2 dR R dR R

1 2 A E

2

(3-11)

E C2 AR2 r [(1 )C1 (1 ) 2 (3 ) 2 1 R 8

E C2 AR2 [(1 )C1 (1 ) 2 (1 3 ) 2 1 R 8

Ri m 1 R

r r ra .a cT

r ra .a

Ra m' 1 R cT

变厚度叶轮应力计算

实际叶轮应力计算的关键问题

相邻两段交界处应力计算

r . j 1 ' r . j

yj y j 1

. j 1' . j ( r. j i ' r. j )

l rl

rl l

max 3 l rl

max 3 rl l

宽y:30; R:160 宽y:37.5

R1:120

Ri m R

m1=80/120=0.6667 m2=120/160=0.75

(2)

第一节 转子和叶轮结构

一、转子形式

汽轮机主要采用整锻转子,焊接转子,套装转子以及 组合转子。 燃气轮机主要采用整锻转子,焊接转子,拉杆转子。

二、叶轮结构设计

1、叶轮的工作条件和受力情况:叶轮离心力,叶片 离心力,接触应力(套装转子),热应力,振动应力。 2、套装叶轮的联结方式: 简单过盈配合---扭矩借摩擦力和键传递

边界条件:

1、R R a , r ra 2、Ri 0

计算公式:

3 2 r 2 ( Ra R 2 ) ra 8

(3-18)

3 1 3 2 2 2 ( Ra R ) ra 8 3

(3-19)

等厚度叶轮应力分析

(3-14)

(3-15)

空心等厚度叶轮:

边界条件:

1、R Ra , r ra 2、R Ri , r ri

计算公式:

r 2 (3 )

8

已知内孔和外缘处的径向应力

2 2 2 Ra Ri2 Ra Ri2 Ri2 Ra 2 ( Ra R 2 R ) 2 (1 2 ) ra 2 ( 2 1) ri (3-16) 2 2 R Ra Ri R Ra Ri R 2 2 i

两次计算法:

第一次计算

:

边界条件:

ri

I ri

叶轮以工作转速n旋转

.i设为任意值

I

计算过程: 1、根据第一段等厚度叶轮内径处应力计算外径处应力

r1 r ri .i cT

I I I

I 1

r ri .i cT

I I

Ri m 1 R

2、根据第一段等厚度叶轮外径处应力计算第二段内径处应力

r 2 ' r1

I

I

y1 y2

I I

2 ' 1 ( r 2 ' r1 )

I I

3、根据第二段等厚度叶轮内径处应力计算外径处应力

4、根据第二段等厚度叶轮外径处应力计算第三段内径处应力 直至计算到叶轮外径处应力

套装转子适宜中压汽轮机或高压汽轮机的低压部分。 200MW的低压转子。

焊接转子:

若干个叶轮和两个端轴拼焊而成。如图6-29. 无中心孔,可以承受很大的离心力,强度好; 结构紧凑,刚度大; 锻件尺寸小; 要求焊接工艺高,材料的焊接性能好。

汽轮机结构

组合转子: 国产200MW的中压转子

重载过盈配合---依靠中间环,径向键,扭矩借摩擦力和键 传递

第一节 转子和叶轮结构

3、叶轮型线设计 按给定应力曲线设计叶轮型线 先选择型线,计算应力,再修改型线 4、型线组成:轮缘,轮面,轮毂(套装转子) 轮缘一般等厚度 轮毂一般等厚度 轮面型线:等厚度,锥形,双曲线,等强度。 5、设计步骤:由叶根联结部的型式选择适当的轮 缘形状和尺寸,进行轮缘强度计算,并确定轮缘 上的外载荷;选择轮面型线和轮毂尺寸。

I ra ,Ia

由于外径处的径向应力已知,如果第一次计算出的外径径向 应力等于已知的值,则假设的内径处切向应力为正确值;

如果第一次计算出的外径径向应力不等于已知的值,则需要 进行第二次计算。

第一次计算使用了正确的内孔处径相应力和 转速和假设的内孔处切相应力,第二次计算 仅为考察内孔处切相应力对计算造成的影响。

鼓式转子,轮式转子; 轮式转子:整锻,套装,组合,焊接转子

(2)

整锻转子的优缺点: 优点:

整体锻造,没有热套部件,消除松动问题,启动和变工况适应性 好,适于在高温下工作; 强度和刚度好于套装转子; 结构接凑,轴向尺寸短; 机械加工和装配量少; 缺点: 锻件尺寸大工艺要求高,加工周期长,质量不易保证; 贵重材料消耗大,不利于材料合理利用。

r . j 1 ' r . j

宽:60;R:80

I r

yj y j 1