螺 纹 测 量 的 方 法

螺纹的测量

应与新的通端螺纹环规旋合通过

允许与新的通端螺纹环规两端部分旋合, 但旋合量不超过一个螺距。

允许与通端螺纹环规两端部分旋合,但旋 合量不超过一个螺距。

应与新的止端螺纹环规旋合通过

允许与新的止端螺纹环规两端部分旋合, 但旋合量不超过一个螺距。

d2 2M1 A2 d

d 2 2M1 A3 d

d2 2M1 A4 d

注:P-螺距;α/2-牙型半角(°);d0-量针直径;M、M2-量针外圆柱母线的测量值,M2取在数值最大方向的值;M1-在螺纹 横截面内互相垂直方向上两次测量值的平均值;d-螺纹大径的实际尺寸;A1=3d0-0.8660P;A2=3.1657d0-0.9605P; A3=4.8637d0-1.8660P;A4=4.9939 d0-1.9334P。

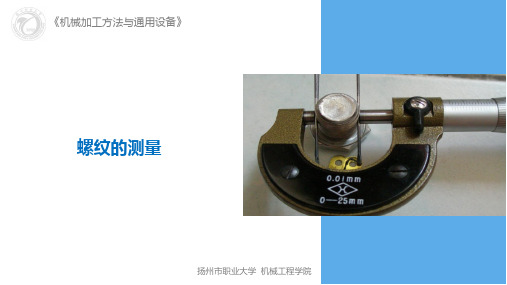

《机械加工方法与通用设备》

螺纹的测量

扬州市职业大学 机械工程学院

螺螺纹纹的的测测量量

1、三针测量法的应用;

知识

要点

2、综合测量的应用。

6.3 螺纹的测量 螺纹的测量 一、单项测量法

1、用量针法检测螺纹单一中径

用量针法测量单一中径是一种精度较高的测量方法, 有三针、双针和单针法。一般多用三针测量法,双针适 用于测量扣数少的止端螺纹塞规,单针法适用于测量直 径大于50mm的大尺寸螺纹。

完整的内螺纹牙型

检查工件外螺纹的单一

Z 中径

截短的内螺纹牙型

校通-通螺纹塞规 TT 检查新的通端螺纹环规 完整的外螺纹牙型 的工作中径

校通-止螺纹塞规 TZ 检查新的通端螺纹环规 截短的外螺纹牙型 的单一中径

螺纹有效长度测量方法

螺纹有效长度测量方法

螺纹有效长度是指螺纹内部的螺旋结构,用于螺纹连接的紧固和固定。

测量螺纹有效长度是确保螺纹连接质量和可靠性的重要步骤。

为了准确测量螺纹有效长度,我们可以采取以下方法:

1. 使用提前设定的螺母进行测量:首先,选择与待测螺纹规格相同的螺母,并正确安装到待测的螺纹上。

然后,通过相应的工具,如游标卡尺或深度尺等,测量螺母上露出的螺纹部分的长度。

这个长度就是螺纹的有效长度。

2. 使用螺纹量规进行测量:在螺纹连接中,螺栓和螺母之间的螺纹区域通常需要有一定的重合,这个重合部分就是螺纹的有效长度。

通过使用螺纹量规,可以测量螺纹的外径和内径,然后根据螺纹类型的几何要求计算出螺纹的有效长度。

3. 使用光学测量方法进行测量:光学测量方法可以利用光学显微镜或投影仪来观察螺纹表面,然后通过图像处理软件来测量螺纹的有效长度。

这种方法可以提供更高的测量精度和可视化效果。

无论采用哪种方法,测量螺纹有效长度时需要注意以下事项:

- 选择合适的测量工具和仪器,确保其精度和准确性。

- 在测量前,要确保螺纹表面的清洁和光滑,以避免对测量结果的影响。

- 根据螺纹类型的要求,校准仪器和测量方法,以规范化测量过程。

- 对于复杂的螺纹结构或特殊要求,可以参考相关标准或专业指南。

螺纹有效长度的准确测量对于实现螺纹连接的可靠性至关重要。

通过采用适当的测量方法和正确操作,可以确保螺纹连接的质量和性能,提高产品的安全性和可靠性。

公制内螺纹的测量方案

公制内螺纹的测量方案咱来唠唠公制内螺纹咋测量哈。

一、量具准备。

1. 螺纹塞规。

这可是测量公制内螺纹的神器啊。

就像给内螺纹找个专门的“试衣镜”一样。

它有通端和止端。

通端呢,要能顺利拧进去,这就好比你穿衣服,宽松的部分得能套进去才行。

止端呢,拧进去两三牙就拧不动了,要是止端也能一路畅通无阻,那这内螺纹可就“胖”得不合标准啦。

2. 三针法。

如果想精确测量呢,三针法就得上场了。

得找三根直径合适的量针,这量针的直径有专门的计算公式哦,不过咱就简单理解为找三根大小刚刚好的小棍棍。

然后把它们放在螺纹牙槽里,再用千分尺去量这三根量针加上螺纹中径的尺寸。

就像是给内螺纹的“腰围”量个精确尺寸一样。

3. 内径千分尺。

这也是个得力助手。

可以直接伸进内螺纹里面量内径,不过要小心操作,就像用筷子夹花生米一样,得又稳又准。

但是它只能大概量个内径,不像三针法能那么精确地得到中径数值。

二、测量步骤。

1. 螺纹塞规测量法。

首先呢,把螺纹塞规的通端对准内螺纹,然后轻轻拧进去。

如果感觉很顺畅,就像螺丝拧进螺母一样轻松,那说明内螺纹的小径等尺寸还比较靠谱。

接着再试止端,慢慢拧进去,要是刚拧进去两三牙就卡住了,那基本可以初步判断这个内螺纹在尺寸上没太大问题。

要是通端进不去或者止端一路到底,那这内螺纹可就不合格喽,得返工啦。

2. 三针法测量。

先根据内螺纹的螺距算出量针的直径。

然后把三根量针小心地放进螺纹牙槽里,就像给牙槽里塞了三根特制的小牙签一样。

放好之后呢,用千分尺去测量三根量针组成的这个组合的外径。

然后再根据一堆数学公式算出内螺纹的中径。

这过程有点像解数学谜题,不过只要按照步骤来,就能得到比较精确的中径数值啦。

3. 内径千分尺测量。

把内径千分尺的测头轻轻伸进内螺纹里面,慢慢调整千分尺的旋钮,直到感觉测头刚好接触到螺纹的内壁。

这时候读数可得仔细了,就像数钱一样不能马虎。

不过要知道,这个数值只是个大概的内径参考,不能完全代表内螺纹的精确尺寸哦。

螺纹的测量

测量头插入千分尺的轴杆和砧座的孔中,更换测量头 之后,必须调整砧座的位置,使千分尺对准零位.

综合测量

综合测量时采用螺纹良规对螺纹各部分主 要尺寸同时进行综合监测的一种测量方法。 这种方法效率高,使用方便,能较好保证 互换性,广泛应用于对标准螺纹获大批量 生产的螺纹工件的检测。

Hale Waihona Puke 螺纹量规包过螺纹环规和螺纹塞规两种, 而每一种又有通规和止规之分。

作业

P212 14

螺纹的测量

螺纹的测量

标准螺纹应具有互换性,特别对螺距、中 径尺寸要严格控制,否则螺纹副无法配合。 根据不同的质量要求和生产批量的大小, 相应的选择不同的测量方法,常见的测量 方法有单项测量法和综合测量法两种。

单项测量法

单项测量是选择合适的量具来测量螺纹的 某一项参数的精度。 常见的有测量螺纹的顶径、螺距、中径。 1、顶径测量: 由于螺纹的顶径公差较大,一般只需用游 标卡尺测量即可。

螺纹环规用来测量外螺纹,螺纹塞规用来 测量内螺纹。

测量时,如果通端刚好能旋入,而止规不 能旋入,说明螺纹京都合格。对于精度要 求不高的螺纹,也可以用标准螺母和螺杆 来检验,以旋入工件是否顺利和松动的程 度来确定是否合格。 在检测时如果发现通规难以旋入,应对螺 纹的直径、牙形、螺距和表面粗糙度进行 检查,经过修正后再用量规检验,千万不 可强拧良规,以免引起良规的严重磨损, 降低良规的精度。

螺距测量

在车削螺纹时,螺距的正确与否,从第一 次纵向进给运动开始就要进行检查。可用 第一刀在工件上划出一条很浅的螺旋线, 用刚直尺或游标卡尺进行测量。

螺距最后测量可用螺距规或刚直尺测量, 用刚直尺测量时,可多测几个螺距长度, 然后取其平均值。用螺距规测量时,应将 螺距规沿着通过工件轴线的平面方向嵌入 牙槽中,如完全吻合,说明被测螺距是正 确的。

螺纹测量方法

螺纹测量方法螺纹是一种常见的机械连接方式,广泛应用于各种机械设备和工具中。

螺纹的质量直接影响到连接件的装配质量和使用性能,因此螺纹的测量和检验显得尤为重要。

下面将介绍几种常见的螺纹测量方法。

一、外螺纹测量方法。

1. 量规测量法,使用螺纹量规对外螺纹进行测量,根据量规上的刻度直接读出螺距和螺纹直径。

2. 三线测量法,使用三支测量线对外螺纹进行测量,通过测量线与螺纹侧面的接触来确定螺距和螺纹直径。

3. 光学投影仪测量法,利用光学投影仪对外螺纹进行放大投影,然后通过测量投影图上的螺纹轮廓来确定螺距和螺纹直径。

二、内螺纹测量方法。

1. 内径千分尺测量法,使用内径千分尺对内螺纹进行测量,通过测量千分尺的读数来确定螺距和螺纹直径。

2. 螺纹环测量法,使用螺纹环对内螺纹进行测量,通过螺纹环的通螺性来确定螺距和螺纹直径。

3. 三块式测量法,使用三块式螺纹规对内螺纹进行测量,通过三块规的测量结果来确定螺距和螺纹直径。

以上是常见的螺纹测量方法,每种方法都有其适用的场合和注意事项。

在进行螺纹测量时,需要注意以下几点:1. 测量工具的选择,根据需要测量的螺纹类型和尺寸,选择合适的测量工具,确保测量的准确性。

2. 测量环境的控制,在进行螺纹测量时,需要保持测量环境的清洁和干燥,避免灰尘和水汽对测量结果的影响。

3. 测量方法的熟练,对于每种测量方法,操作人员需要进行专门的培训和熟练掌握,以确保测量的准确性和可靠性。

4. 测量结果的记录,对于每次螺纹测量,都需要将测量结果进行记录和保存,以便日后的查阅和分析。

总之,螺纹的测量是机械加工中的重要环节,准确的螺纹测量结果可以有效保证螺纹连接件的装配质量和使用性能。

因此,在进行螺纹测量时,需要选择合适的测量方法和工具,并严格按照操作规程进行操作,以确保测量结果的准确性和可靠性。

内螺纹测量方法【干货技巧】

内螺纹测量方法【干货技巧】内螺纹测量方法.内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.螺纹测量的方法|三针法测量|螺纹环塞规|螺纹千分尺|游标卡尺螺纹测量的方法摘要:螺纹作为标准件在机件联结和传动中有着重要地位,在维修中加工螺纹也是常见的,螺纹的精度对其联结和传动有直接影响,螺纹检测的方法也是必备的。

1.用螺纹环(塞)规及卡板测量对于一般标准螺纹,都采用螺纹环规或塞规来测量如图(a)示。

在测量外螺纹时,如果螺纹“过端”环规正好旋进,而“止端”环规旋不进,则说明所加工的螺纹符合要求,反之就不合格。

测量内螺纹时,采用螺纹塞规,以相同的方法进行测量。

图(a)图(c) 图(b)在使用螺纹环规或塞规时,应注意不能用力过大或用扳手硬旋,在测量一些特殊螺纹时,须自制螺纹环(塞)规,但应保证其精度。

对于直径较大的螺纹工件,可采用螺纹牙形卡板来进行测量、检查,如图(b)示。

2.用螺纹千分尺测量螺纹千分尺是用来测量螺纹中径的,如图(c)示,一般用来测量三角螺纹,其结构和使用方法与外径千分尺相同,有两个和螺纹牙形角相同的触头,一个呈圆锥体,一个呈凹槽。

有一系列的测量触头可供不同的牙形角和螺距选用。

测量时,螺纹千分尺的两个触头正好卡在螺纹的牙形面上,所得的读数就是该螺纹中径的实际尺寸。

图(d)3.用齿厚游标卡尺测量齿厚游标卡尺由互相垂直的高卡尺和齿厚卡尺组成,如图(d)示,用来测量梯形螺纹中径牙厚和蜗杆节径齿厚。

测量时,将齿高卡尺读数调整至齿顶高(梯形螺纹等于0.25﹡螺距t,蜗杆等于模数),随后使齿厚卡尺和蜗杆轴线大致相交成一螺纹升角β,并作少量摆动。

这时所测量的最小尺寸即为蜗杆轴线节径法向齿厚Sn。

蜗杆(或梯形螺纹)节径法向齿厚,可预先用下面的公式计算出来:Sn=t*cosβ基中:Sn:蜗杆(或梯形螺纹)节径法向齿厚、t :蜗杆周节、β:螺纹升角例1如何用齿厚游标卡尺对模数mn=6、头数K=2、外径da =80mm的蜗杆进行测量?解在测量时应先算出:蜗杆周节t =mn*π=6*3.142=18.852mm 蜗杆导程L=t*k=18.825*2 = 37.704mm 蜗杆节径 d = da-2* ms=80-2*6=68.00mm螺旋角β====10°1ˊ蜗杆节径处法向齿厚Sn=t*cosβ=*18.825*cos10°1ˊ=9.28mm齿厚游标卡尺应在与蜗杆轴线成10°1ˊ的交角位置上进行测量,如果测得的蜗杆节径处法向齿厚实际尺寸为9.28 mm时(因齿厚公差的存在,有些偏差),则说明蜗杆齿形正确。

螺纹螺距及中径的三针测量

-0.059 -0.272

即A的范围为36.357~36.144

-0.125 -0.480

+4.864× 3.1-1.866 ×6

=40.882

-0.125 -0.480

即M的范围为40.757~40.402

因某螺纹的M值为40.360,在M的范围40.757~40.402之 外,故该螺纹的中径不合格。

课堂练习2

用三针测量Tr40 ×7的丝杆,已知螺纹中径的基本尺寸和极限

-0.02 -0.198

+ 3× 1.1-0.866 ×2

=16.269

-0.02 -0.198

即M的范围为16.249~16.071

课堂练习1

用三针法测M24普通螺纹中径,已知螺纹中径的基本尺寸和极限偏差为

Φ22.052

-0.02

-0.20

,求千分尺读数M值的范围。若某个螺纹的M值是24.555,问

该螺纹中径是否合格?

解: ①求量针直径

dD最佳= 0.577P=0.577×3=1.731mm 取量针直径为1.7毫米

②求M值

M=d2+3dD-0.866P=22.052--00..0220 +3× 1.7-0.866 ×3

=24.554

-0.02

-0.20

即M的范围为24.354~24.534

因为该螺纹的M值是24.555,不在M的范围24.534~24.354内,故不合格。

即M的范围为20.391~20.193

课堂练习

1、用三针法测M16普通螺纹中径,已知螺纹中径的基本尺

寸和极限偏差为Φ14.701

-0.02 -0.198

,求千分尺的读数范围。

内螺纹大径测量方法

内螺纹大径测量方法

嘿,你问内螺纹大径测量方法啊?这可有几种办法呢。

一种是用螺纹千分尺。

这就像给内螺纹做个体检一样。

把螺纹千分尺的两个测头伸进内螺纹里,轻轻转动,就能测出大径的尺寸。

不过用的时候得小心点,别把测头弄断了。

就像你用筷子夹东西,得小心别把筷子弄折了。

还有一种方法是用三针法。

找三个直径合适的量针,放在内螺纹的沟槽里,然后用千分尺测量这三个量针的外径,再通过公式计算出内螺纹的大径。

这有点像玩拼图游戏,把几个小块拼在一起,就能看出整个图案。

另外呢,也可以用影像测量仪。

把内螺纹放在影像测量仪下面,通过放大的图像来测量大径。

这就像用放大镜看东西一样,能看得更清楚。

可以在屏幕上直接读出尺寸,很方便。

我记得有一次,我们工厂要测量一批内螺纹的大径。

一开始大家用螺纹千分尺测,但是发现不太准确。

后来有人提议用三针法,我们就找了三个量针试了试,果然测出的尺寸更准确了。

还有一次,我们用影像测量仪测量内螺纹,那个

图像可清楚了,一下子就能看出大径是多少。

总之呢,内螺纹大径测量方法有螺纹千分尺测量、三针法测量和影像测量仪测量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

螺纹测量的方法1.用螺纹环(塞)规及卡板测量对于一般标准螺纹,都采用螺纹环规或塞规来测量如图(a)示。

在测量外螺纹时,如果螺纹“过端”环规正好旋进,而“止端”环规旋不进,则说明所加工的螺纹符合要求,反之就不合格。

测量内螺纹时,采用螺纹塞规,以相同的方法进行测量。

图(a)图(b)图(c)在使用螺纹环规或塞规时,应注意不能用力过大或用扳手硬旋,在测量一些特殊螺纹时,须自制螺纹环(塞)规,但应保证其精度。

对于直径较大的螺纹工件,可采用螺纹牙形卡板来进行测量、检查,如图(b)示。

2.用螺纹千分尺测量外螺纹中径图1为螺纹千分尺的外形图。

它的构造与外径千分尺基本相同,只是在测量砧和测量头上装有特殊的测量头1和2,用它来直接测量外螺纹的中径。

螺纹千分尺的分度值为0.01毫米。

测量前,用尺寸样板3来调整零位。

每对测量头只能测量一定螺距范围内的螺纹,使用时根据被测螺纹的螺距大小,按螺纹千分尺附表来选择,测量时由螺纹千分尺直接读出螺纹中径的实际尺寸。

图 13.用齿厚游标卡尺测量齿厚游标卡尺由互相垂直的高卡尺和齿厚卡尺组成,如图(d)示,用来测量梯形螺纹中径牙厚和蜗杆节径齿厚。

测量时,将齿高卡尺读数调整至齿顶高(梯形螺纹等于0.25﹡螺距t ,蜗杆等于模数),随后使齿厚卡尺和蜗杆轴线大致相交成一螺纹升角β,并作少量摆动。

这时所测量的最小尺寸即为蜗杆轴线节径法向齿厚S n 。

蜗杆(或梯形螺纹)节径法向齿厚,可预先用下面的公式计算出来:S n =21t*cos β基中:S n :蜗杆(或梯形螺纹)节径法向齿厚、t :蜗杆周节、β:螺纹升角例1如何用齿厚游标卡尺对模数m n =6、头数K =2、外径d a =80mm 的蜗杆进行测量? 解 在测量时应先算出:蜗杆周节 t =m n *π=6*3.142=18.852mm 蜗杆导程 L =t*k =18.825*2 = 37.704mm 蜗杆节径 d = d a -2* m s =80-2*6=68.00mm螺旋角 β=π*arctand L =π*68704.37arctan =1765.0arctan =10°1ˊ 蜗杆节径处法向齿厚 S n =21t*cos β=21*18.825*cos10°1ˊ=9.28mm齿厚游标卡尺应在与蜗杆轴线成10°1ˊ的交角位置上进行测量,如果测得的蜗杆节径处法向齿厚实际尺寸为9.28 mm 时(因齿厚公差的存在,有些偏差),则说明蜗杆齿形正确。

4.三针测量法用量针测量螺纹中径的方法称三针量法,测量时,在螺纹凹槽内放置具有同样直径D 的三根量针,如图(e)示,然后用适当的量具(如千分尺等)来测量尺寸M 的大小,以验证所加工的螺纹中径是否正确。

螺纹中径的计算公式:d 2=M -D)2sin11(α++21t*ctg 2αM :千分尺测量的数值(mm)、D :量针直径(mm)、α/2:牙形半角、t :工件螺距或蜗杆周节(mm)量针直径D 的计算公式:D=212cosαt如果已知螺纹牙形角,也可用下面简化公式计算:图(e)例2对M24﹡1.5D 及螺纹中径d 2 ?解 ∵ α = 60°代入D=0.577t 中 得D=0.577﹡1.5=0.8655mm∴ d 2=24.325-0.8655(1+1/0.5)+1.5﹡1.732/0.5=23.0275mm与理论值(d 2=23.026)相差△=23.0275-23.026=0.0015mm ,可见其差值非常的小。

实际上螺纹的中径尺寸,一般都可以从螺纹标准中查得或从零件图上直接注明,因此只要将上面计算螺纹中径的公式移项,变换一下,便可得出计算千分尺应测得的读数公式:M=d 2+D)2sin11(α+-21t*ctg 2α例3用三针量法测量M24﹡1.5的螺纹,已知 D = 0.866mm ,d 2=23.026mm ,求千分尺应测得的读数值?解 ∵ α = 60°代入上式M = d 2+3D -0.866t = 23.026+3﹡0.866-0.866﹡1.5 =24.325mm5.双针测量法双针测量法的用途比三针测量法还要广泛,如螺纹圈数很少的螺纹,以及螺距大的螺纹(螺距大于6.5),都不便用三针量法测量,而用双针量法测量则简便可行,对于普通螺纹,牙形角α =60°,如图(f)示。

图(f)d 2=M ˊ-3D -)(8'2D M t -+0.866t M ˊ:双针量法的测量尺寸(mm)(d 2、D 、t 的含义同前,在图(f)上不再标注)从上公式中可看出,在公式右端第一项与第三项中都含有M ˊ值,而M ˊ值需要在测量之前就计算出来,直接应用上述公式是不便计算理论M ˊ值,需对上式化简才能求出,以便在加工时准确控制M ˊ尺寸,保证螺纹中径d 2合格。

双针量法测量螺纹中径用M ˊ值的计算如下: 由上式变形为:d 2=(M ˊ-D)-2D -)(8'2D M t -+0.866t设 M ˊ-D = x 上式变为:d 2= x -2D -x t 82+0.866t将上式变形为:8 x d 2= 8 x 2-16 x D -t 2+0.866(8 x) t整理后变为: x 2+(0.866 t -2 D -d 2) x -82t =0求解出x 来x 1= 21222221)2866.0()2866.0(t d D t d D t +--+---x 2= 21222221)2866.0()2866.0(t d D t d D t +------ 舍去x 2这个根,保留x 1得出:x =21222221)2866.0()2866.0(t d D t d D t +--+---将上式代入 M ˊ-D = x 进一步求解M ˊ:M ˊ=21222221)2866.0()2866.0(t d D t d D t +--+---+D这就是用双针法测量普通螺纹中径的理论值M ˊ的公式例4用双针量法测量M12(6h)的螺纹,已知D = 1.008mm ,d 2=10.863,求用双针量法测量时测得的读数 ?解 ∵ M12的粗牙螺纹 α = 60° 螺距 t =1.75mmM ˊ=21222221)2866.0()2866.0(t d D t d D t +--+---+D=212275.121)863.10008.1*275.1*866.0()863.10008.1*275.1*866.0(+--+---+1.008=12.4051mm而螺纹中径本身存在着公差,所测量出来的值也有范围。

6 除外还可以用大型或小型工具显微镜测量螺纹塞规的中径、牙型半角和螺距,下面以大型工具显微镜为例,阐述用影象法测量中径、牙型半角和螺距。

图1 图2图1为大型工具显微镜的外形图,它主要由目镜1、工作台5、底座7、支座12、立柱13、悬臂14和千分尺6、10等部分组成。

转动手轮11,可使立柱饶支座左右摆动,转动千分尺6和10,可使工作台纵、横向移动,转动手轮8,可使工作台绕轴心线旋转。

仪器的光学系统如图2所示。

由主光源1发出的光经聚光镜2、滤色片3、透镜4、光阑5、反射镜6、透镜7和玻璃工作台8,将被测工件9的轮廓经物镜10、反射棱镜11投射到目镜的焦平面13上,从而在目镜15中观察到放大的轮廓影象。

另外,也可用反射光源,照亮被测工件,以工件表面上的反射光线,经物镜10、反射棱镜11投射到目镜的焦平面13上,同样在目镜15中观察到放大的轮廓影象。

图3a为仪器的目镜外形图,它由玻璃分划板、中央目镜、角度读数目镜、反射镜和手轮等组成。

目镜的结构原理如图3b所示,从中央目镜可观察到被测工件的轮廓影象和分划板的米字刻线(图3c),从角度读数目镜中,可以观察到分划板上00—3600的度值刻线和固定游标分划板上0—60`的分值刻线(图3d)。

转动手轮,可使刻有米字刻线和度值刻线的分划板转动,它转过的角度,可从角度读数目镜中读出。

当该目镜中固定游标的零刻线与度值刻线的零位对准时,则米字刻线中间虚线A—A正好垂直于仪器工作台的纵向移动方向。

图3测量步骤1. 擦净仪器及被测螺纹,将工件小心地安装在两顶尖之间,拧紧顶尖的固紧螺钉(要当心工件掉下砸坏玻璃工作台)。

同时,检查工作台圆周刻度是否对准零位。

2. 接通电源。

3. 用调焦筒(仪器专用附件)调节主光源1(图2),旋转主光源外罩上的三个调节螺钉,直至灯丝位于光轴中央成象清晰,则表示灯丝已位于光轴上并在聚光镜2的焦点上。

4. 根据被测螺纹尺寸,从仪器说明书中,查出适宜的光阑直径,然后调好光阑的大小。

5. 旋转手轮11(图1),按被测螺纹的螺旋升角ψ,调整立柱13的倾斜度。

6. 调整目镜14、15上的调节环(图2),使米字刻线和度值,分值刻线清晰。

松开螺钉15(图1),旋转手柄16,调整仪器的焦距,使被测轮廓影象清晰(若要求严格,可用专用的调焦棒在两顶尖中心线的水平面内调焦)。

然后,旋紧螺钉15。

测量螺纹主要参数 (1) 测量中径螺纹中径d 2是指螺纹截成牙凸和牙凹宽度相等并和螺纹轴线同心的假想圆柱面直径。

对于单线螺纹,它是中径也等于在轴截面内,沿着与轴线垂直的方向量得的两个相对牙形侧面间的距离。

为了使轮廓影象清晰,需将立柱顺着螺旋线方向倾斜一个螺旋升角ψ,其值按下式计算:2d nptg πψ=式中 p ——螺纹螺距(mm );d 2——螺纹中径理论值(mm); n ——螺纹线数。

测量时,转动纵向千分尺10和横向千分尺6(图1),以移动工作台,使目镜中的A —A 虚线与螺纹投影牙形的一侧重合(图4),记下横向千分尺的第一次读数。

然后,将显微镜立柱反向倾斜螺旋升角ψ,转动横向千分尺,使A —A 虚线与对面牙形轮廓重合(图4),记下横向千分尺第二次读数。

两次读数之差,即为螺纹的实际中径。

为了消除被测螺纹安装误差的影响,须测左2d 和右2d ,取两者的平均值作为实际中径: 2222右左实际d d d +=图 4 图 5(2) 测量牙型半角螺纹牙型半角2α是指在螺纹牙形上,牙侧与螺纹轴线的垂线间的夹角。

测量时,转动纵向和横向千分尺并调节手轮(图3),使目镜中的A —A 虚线与螺纹投影牙形的某一侧面重合(图5)。

此时,角度读数目镜中显示的读数,即为该牙侧的半角数值。

在角度读数目镜中,当角度读数为000'时,则表示A —A 虚线垂直于工作台纵向轴线(图6a )。

当A —A 虚线与被测螺纹牙形边对准时,如图6b 所示,得该半角的数值为:2α(右)=65294330360000'='- 同理,当A —A 虚线与被测螺纹牙形另一边对准时,如图6c 所示,则得另一半角的数值为:83020'=(左)α图6为了消除被测螺纹的安装误差的影响需分别测出2α(Ⅰ) 、2α(Ⅱ) 、2α(Ⅲ) 、 2α(Ⅳ),并按下述方式处理: 2222)()((左)ⅣⅠααα+= 2222)()((右)ⅢⅡααα+= 将它们与牙形半角公称值(2α)比较,则得牙形半角偏差为:△222ααα-=(左)(左) △222ααα-=(右)(右)△2222(右)(左)ααα∆+∆= 为了使轮廓影象清晰,测量牙形半角时,同样要使立柱倾斜一个螺旋升角ψ。