(2020年整理)聚氨酯预聚体的合成.doc

聚氨酯pu合成化学

聚氨酯pu合成化学聚氨酯(Polyurethane,简称PU)是一种高分子化合物,由多元醇、异氰酸酯和助剂等原料经过化学反应制得。

它具有优异的耐磨性、耐油性、耐水性、耐化学腐蚀性、耐老化性、高弹性、高强度等特点,广泛应用于家具、汽车、建筑、航空、电子等领域。

聚氨酯的合成化学主要包括预聚物的制备、扩链反应和交联反应三个阶段。

一、预聚物的制备预聚物是聚氨酯合成的第一步,主要通过多元醇与异氰酸酯的反应制得。

多元醇是聚氨酯的主要原料之一,常见的有聚酯多元醇、聚醚多元醇、聚碳酸酯多元醇等。

异氰酸酯是聚氨酯的另一个主要原料,常见的有甲苯二异氰酸酯(TDI)、二苯基甲烷二异氰酸酯(MDI)、六亚甲基二异氰酸酯(HDI)等。

预聚物的制备过程通常分为两个阶段:预聚合和分散。

预聚合是指在一定的温度和压力下,将多元醇与过量的异氰酸酯反应,生成含有异氰酸酯基团的预聚物。

预聚合过程中,异氰酸酯基团与多元醇分子中的羟基发生反应,形成氨基甲酸酯键。

预聚合的目的是使多元醇与异氰酸酯充分反应,提高反应程度,降低残留的异氰酸酯基团含量。

分散是指将预聚物与溶剂混合,形成均匀的溶液。

分散过程中,预聚物与溶剂之间发生相互作用,形成稳定的分散体系。

溶剂的选择对聚氨酯的性能有很大影响,常用的溶剂有丙酮、乙酸丁酯、甲苯等。

二、扩链反应扩链反应是聚氨酯合成的关键步骤,主要通过添加扩链剂将预聚物中的异氰酸酯基团转化为脲基或氨基甲酸酯基团,实现聚氨酯分子链的延长。

扩链剂是一类具有活性氢原子的化合物,常见的有水、二元醇、二元胺等。

扩链反应通常分为两个阶段:链引发和链增长。

链引发是指在扩链剂的作用下,预聚物中的异氰酸酯基团与扩链剂中的活性氢原子发生反应,生成脲基或氨基甲酸酯基团。

链引发过程中,异氰酸酯基团与活性氢原子之间的反应是可逆的,可以通过调整反应条件来控制反应程度。

链增长是指在链引发的基础上,继续添加扩链剂,使聚氨酯分子链进一步延长。

链增长过程中,新的扩链剂分子与已经形成的脲基或氨基甲酸酯基团发生反应,生成新的脲基或氨基甲酸酯基团。

聚氨酯合成方法

聚氨酯合成方法编辑整理:尊敬的读者朋友们:这里是精品文档编辑中心,本文档内容是由我和我的同事精心编辑整理后发布的,发布之前我们对文中内容进行仔细校对,但是难免会有疏漏的地方,但是任然希望(聚氨酯合成方法)的内容能够给您的工作和学习带来便利。

同时也真诚的希望收到您的建议和反馈,这将是我们进步的源泉,前进的动力。

本文可编辑可修改,如果觉得对您有帮助请收藏以便随时查阅,最后祝您生活愉快业绩进步,以下为聚氨酯合成方法的全部内容。

巨型水性聚氨酯乳液[1]以水作溶剂或者作分散介质,体系中不含或含很少量的有机溶剂,异氰酸酯和多元醇缩合生成聚氨酯的乳液。

反应用下式表示:水性聚氨酯乳液合成工艺进展(1-1)这是一类非常重要的缩聚物,水性聚氨酯乳液具有无毒、不污染环境、节能、易操作等优点,在工业上(包括黏合剂和涂料等)有着广泛的应用。

因此,它正逐步成为当今聚氨酯领域发展的重要方向.从20世纪60年代水性聚氨酯被用做涂料开发出来到80年代,美、德、日等国的一些聚氨酯产品已从试制阶段发展为实际生产和应用,一些公司如德国的Bayer公司、Hoechst公司、美国Wyandotle化学公司、日本的Dic公司走在前列。

国内水性聚氨酯产品品种少、性能不佳,每年仍需大量进口,因此需开发高质量的产品以满足国内的迫切需要。

由于聚氨酯的疏水性很强,必须采用新的合成方法制备PU乳液,水性聚氨酯的合成过程主要为:①由低聚物多元醇、扩链剂、二异氰酸酯形成中高相对分子质量的PU预聚体;②中和后预聚体在水中乳化,形成分散液。

各种方法在于扩链过程的不同。

聚氨酯乳液的制备方法有两大类:外乳化法和内乳化法.1。

外乳化法该方法是使用最早的制备水性聚氨酯的方法,外乳化法就是在乳化剂、高剪切力存在下强制乳化的方法,最早为Pschlack发明,1953年杜邦公司的W.yandott采用此法合成了PU乳液。

其合成工艺是先将聚醚二醇和有机异氰酸酯合成PU预聚体,再以小分子二元醇或二胺扩链,得到PU的有机溶液,然后于强烈搅拌下,逐渐加入适当的乳化剂的水溶液,形成一种粗粒乳液,最后送入均化器,形成粒径适当的乳液。

聚氨酯密封胶预聚体类型比例

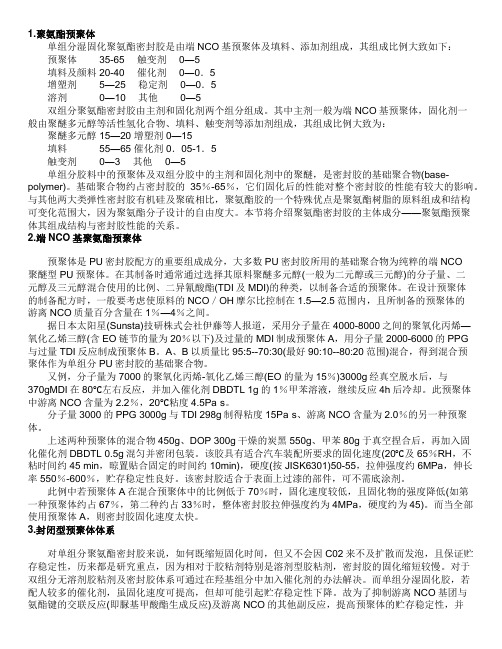

1.聚氨酯预聚体单组分湿固化聚氨酯密封胶是由端NCO基预聚体及填料、添加剂组成,其组成比例大致如下:预聚体35-65 触变剂0—5填料及颜料 20-40 催化剂 0—0.5增塑剂5—25 稳定剂 0—0.5溶剂0—10 其他0—5双组分聚氨酯密封胶由主剂和固化剂两个组分组成。

其中主剂一般为端NCO基预聚体,固化剂一般由聚醚多元醇等活性氢化合物、填料、触变剂等添加剂组成,其组成比例大致为:聚醚多元醇 15—20 增塑剂 0—15填料55—65 催化剂 0.05-1.5触变剂0—3 其他0—5单组分胶料中的预聚体及双组分胶中的主剂和固化剂中的聚醚,是密封胶的基础聚合物(base-polymer)。

基础聚合物约占密封胶的35%-65%,它们固化后的性能对整个密封胶的性能有较大的影响。

与其他两大类弹性密封胶有机硅及聚硫相比,聚氨酯胶的一个特殊优点是聚氨酯树脂的原料组成和结构可变化范围大,因为聚氨酯分子设计的自由度大。

本节将介绍聚氨酯密封胶的主体成分——聚氨酯预聚体其组成结构与密封胶性能的关系。

2.端NCO基聚氨酯预聚体预聚体是PU密封胶配方的重要组成成分,大多数PU密封胶所用的基础聚合物为纯粹的端NCO聚醚型PU预聚体。

在其制备时通常通过选择其原料聚醚多元醇(一般为二元醇或三元醇)的分子量、二元醇及三元醇混合使用的比例、二异氰酸酯(TDI及MDI)的种类,以制备合适的预聚体。

在设计预聚体的制备配方时,一般要考虑使原料的NCO/OH摩尔比控制在1.5—2.5范围内,且所制备的预聚体的游离NCO质量百分含量在1%—4%之间。

据日本太阳星(Sunsta)技研株式会社伊藤等人报道,采用分子量在4000-8000之间的聚氧化丙烯—氧化乙烯三醇(含EO链节的量为20%以下)及过量的MDI制成预聚体A,用分子量2000-6000的PPG与过量TDI反应制成预聚体B。

A、B以质量比95:5--70:30(最好90:10--80:20范围)混合,得到混合预聚体作为单组分PU密封胶的基础聚合物。

聚氨酯生产工艺流程

聚氨酯生产工艺流程聚氨酯(Polyurethane,简称PU)是一种广泛应用的合成材料。

其生产工艺流程包括原料准备、预聚体制备、聚合反应、成型加工和后续处理等多个步骤。

首先是原料准备。

聚氨酯的原料主要包括聚醚、聚酯、聚碳酸酯等多种聚合物和异氰酸酯等活性化合物。

这些原料需要进行储存、搬运、称量等步骤,确保质量和数量的准确性。

接下来是预聚体制备。

预聚体是指聚氨酯的中间产物,通过醇和异氰酸酯的缩合反应制得。

该步骤通常在特定的温度和时间下进行,以确保产物的质量稳定。

预聚体的产物经过烘干、粉碎等处理后,进一步用于聚合反应。

然后是聚合反应。

聚合反应是通过预聚体与对应的聚醚、聚酯等原料进行反应,形成聚氨酯。

通常情况下,需要配合催化剂、稳定剂、发泡剂等添加剂,以控制反应速度、调节物料性能。

这一步骤的关键在于控制温度、搅拌速度和气体排放等参数,以获得所需的成品。

接下来是成型加工。

成型加工是将聚氨酯料液注入模具中,通过物理或化学发泡等方式,使其具备特定的形状和性能。

根据需要,还可以进行模具挤塑、涂覆、浇注等不同的加工方式。

这一步骤需要仔细控制注液速度、温度和压力等参数,以保证成品的成型质量。

最后是后续处理。

在成品形成后,还需要进行一系列的后续处理工序。

例如,对于硬质聚氨酯,可以进行切割、抛光、打磨等表面处理;对于软质聚氨酯,可以进行压花、热定型等二次成型操作。

此外,还需要进行质量检验、包装、存储等环节,以确保成品的质量和可用性。

总体而言,聚氨酯生产工艺流程是一个复杂而精细的过程。

在每个环节中,都需要仔细控制各种参数,以确保产品的质量和性能。

随着技术的发展和创新,聚氨酯的生产工艺也在不断进步,为各行各业提供更多样化和多功能的聚氨酯产品。

聚氨酯预聚体和固化剂

聚氨酯预聚体和固化剂聚氨酯(Polyurethane)是一类特殊的合成材料,其材料性能十分优异,广泛应用于制作汽车座椅、时尚服装鞋业、地板材料等领域。

聚氨酯的制备过程中,预聚体和固化剂是两个重要的组成部分。

下面将从中文方面对聚氨酯预聚体和固化剂进行详细介绍。

1、聚氨酯预聚体定义与型号聚氨酯预聚体是聚合物前体,在制造聚氨酯材料时被广泛使用。

预聚体由多种原材料(如异氰酸酯、聚醚、聚酯等)通过聚合反应制得,其反应会产生具有羟基或胺基的聚合物分子。

由于其聚合度的不同,预聚体可以分为PTMEG预聚体、PPG预聚体等多种不同型号。

聚氨酯预聚体是由异氰酸酯、聚醚、脂肪族多元醇等组成的高分子材料。

其中异氰酸酯是聚氨酯预聚体的核心物质,它通过与聚醚、聚酯反应形成分子链,而脂肪族多元醇则是调节聚氨酯预聚体的物理性质和化学性质,从而影响聚氨酯的硬度、弹性和韧性等性质。

3、聚氨酯预聚体的性能聚氨酯预聚体的性能取决于其组分和制备条件。

一般来说,聚氨酯预聚体具有以下特点:(1)粘度迅速升高。

随着聚合度的提高,预聚体的粘度随之增加。

(2)具有优异的物理性能。

预聚体的硬度、弹性和韧性等物理性能优异。

(3)易于加工。

预聚体可以在常温下流动,而且固化过程中放热量小,不会导致挥发物产生,避免环境污染。

(4)耐腐蚀。

聚氨酯预聚体具有良好的耐腐蚀性,在高温和潮湿环境下能够长期稳定。

1、聚氨酯固化剂的定义与种类聚氨酯固化剂是将聚氨酯预聚体固化成具有特定性能的聚氨酯材料所需要的一种特殊化学物质。

根据固化剂的化学结构和作用机理,聚氨酯固化剂可以分为多种不同种类,如丙酮酸酯固化剂、异氰酸酯固化剂、酸酐酰胺固化剂等。

2、聚氨酯固化剂的组成和性能聚氨酯固化剂一般由多种化学物质混合而成,其中包括穿联剂、促进剂、稀释剂等多种成分。

穿联剂负责在聚氨酯预聚体中建立强的化学键,从而提高固化材料的强度和耐磨性。

促进剂能够加速固化反应,从而抑制可塑剂的出现,使得固化材料的性能更加稳定。

聚氨酯预聚体技术及其应用

聚氨酯预聚体技术及其应用摘要:对聚氨酯预聚体的制备技术及其在胶粘剂、涂料、弹性体、软硬泡、纤维等方面的应用作了综述,并对与预聚体技术有关的聚氨酯研究、开发和生产技术进展作了简要介绍。

关键词: 聚氨酯预聚体胶粘剂弹性体泡沫塑料聚氨酯是由多异氰酸酯和聚醚或聚酯多元醇在一定条件下反应所形成的高分子聚合物。

聚氨酯的预聚体,简单地说是多异氰酸酯和多元醇控制一定比例反应而得的可反应性半成品。

由于多异氰酸酯和多元醇种类繁多,反应配比各异,故可制成各种规格的预聚体。

聚氨酯预聚体广泛地应用于聚氨酯胶粘剂、涂料、弹性体、泡沫和纤维等诸多领域。

因此,预聚体技术在聚氨酯制品的研究和开发方面占有重要地位[1]。

但是目前这方面的论述并不多。

按照末端基团的反应特性,聚氨酯预聚体可分为:端异氰酸酯基预聚体、端羟基预聚体、含封闭基团预聚体,以及含其它基团如端硅烷基、端丙烯酸烷酯的聚氨酯预聚体。

带有NCO端基的预聚体有时被称为改性多异氰酸酯,具有较高的反应特性,易受水分等的影响,贮存期较短;带有OH端基的预聚体反应活性一般,贮存期较长,通常作胶粘剂主剂用途的端OH预聚体粘度较大。

采用含活性氢的封闭剂与NCO基团反应,保护预聚体中的游离NCO基团,即制得封闭型聚氨酯预聚体。

该种预聚体配制成的涂料或胶粘剂在施工后受热解封,重新产生NCO基团,后者参与交联反应而使体系固化。

下面将就聚氨酯预聚体的制备技术及其在一些领域的应用做简单的介绍,希望抛砖引玉,引起行业上对这个领域的重视。

1预聚体的合成方法最常用的聚氨酯预聚体是端NCO聚氨酯预聚体。

端NCO基的预聚体制备的一般方法是:先脱除低聚物多元醇(聚醚多元醇或聚酯多元醇等)所含的少量水分,然后在氮气的氛围下,边搅拌边将低聚物多元醇滴加到过量的多异氰酸酯中,并及时移走反应产生的热量,使反应温度控制在一定限度以内。

有时根据反应的需要,可添加适当溶剂以调节体系的粘度,添加催化剂以控制预聚反应的速度。

实验室聚氨酯合成

聚氨酯由两相来组成,包括软段和硬段,软段是长链多元醇,硬段是由异氰酸酯和扩链剂构成。

聚氨酯是由异氰酸酯和多元醇反应先生成预聚体,然后与扩链剂反应硫化制得。

有时使用“一步法”来合成聚氨酯以降低成本和增加反应速度。

所谓“一步法”就是将多元醇、异氰酸酯及扩链剂混合,一步反应生成聚氨酯。

对于合成聚氨酯来讲,大家都知道,其所有成份极易吸水,Dupont公司的聚醚在船运期间进行有效干燥,厂家能够直接使用。

在操作期间水分经常偶然进入,因此需脱气工序。

小样品很容易吸取一定量的不利于合成的潮气,因此在实验室任何异氰酸酯反应之前应该脱气。

脱气可将混合时带入的空气排出。

在下面的配方中都采用了脱气或干燥工序。

异氰酸酯Terathane®可以做为软段材料与通用的二异氰酸酯反应,全球最常用的二异氰酸酯为4,4'-二苯基甲烷二异氰酸酯(MDI)和甲苯二异氰酸酯(TDI),(2,4-;2,6-TDI 异构体以各种比例混合的混合物)。

Terathane® 也可与特殊的二异氰酸酯反应,例如PPDI,以提高耐磨性能、耐温性能和挠曲疲劳性能。

对于脂肪族二异氰酸酯,参看抗紫外光部分。

其它的二异氰酸酯偶然遇到,它们也可与Terathane®反应,尽管反应速率会有所不同。

硫化剂/扩链剂在聚氨酯生产中最通用的氢供体是胺类和醇类,当最终产物为弹性体时,通常用的扩链剂为二胺和二醇。

表2 给出的是各种氨基和羟基与苯基异氰酸酯反应的速度。

相对反应速度可以通过催化剂来选择(参看硫化时间和催化剂部分)。

表2 异氰酸酯活性氢载体25℃速度常数80℃活化能kcal/mol 芳香胺10~20 ——伯羟基2~4308~9仲羟基11510叔羟基0.01——水0.4611伯硫羟0.005——酚0.01——脲—2—羧酸—2—酰苯胺—0.3—苯胺基甲酸酯—00216 5*苯基异氰酸酯在甲苯中,100%的化学计量*k×104L/mol·s预聚物的制备虽然“一步法”生产聚氨酯弹性体有其有利的一面(例如成本低、速度快),但是多数情况下大家愿意选择“预聚法”路线。

预聚体法合成水性聚氨酯树脂配方设计及其制备方法150825

预聚体法合成水性聚氨酯树脂配方设计计算王宇晖(苏州吉人高新材料(股份)有限公司,江苏省,苏州 215143;)摘要:利用聚氨酯线形加成聚合反应分子量的控制方程,作者建立了水性聚氨酯树脂配方设计的数学模型计算公式,采用控制NCO/OH摩尔比的方法,合成平均大分子量为2500~4000低粘度预聚体,在水中定量增链,最终合成分子量为1.5~2.5万的大分子水性聚氨酯树脂,其有机溶剂含量不高于15%。

采用这种方法,为水性聚氨酯树脂配方设计提供了理论依据,对水性聚氨酯树脂的开发研究,大大缩短了实验过程。

关键词:预聚体法合成水性聚氨酯树脂理论;配方设计计算方法;制备方法;控制NCO/OH摩尔比;高聚物的分子量控制;不必除去少量溶剂。

图书分类号:TQ 311文献标志码:APreparation and preparation of aqueous polyurethane resinformula by the method of pre polymerWang Yuhui(Suzhou hi tech material (share) Co., Ltd., Jiangsu, Suzhou 215143, China;)Abstract: using linear polyurethane addition polymerization reaction of molecular weight control equation, the authors establish the mathematical model of the waterborne polyurethane resin formulation design calculation formula, the control method of the NCO / Oh ratio, synthetic average molecular weight for 2500 to 4000 low viscosity pre dimer, in quantitative increase chain, eventually the synthetic molecular weight was 1.5 ~ 2.5 million of macromolecular aqueous polyurethane resin,————————————————————————收稿日期:2016-02-24。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

聚氨酯预聚体的合成

1、用MDI和聚丙二醇为原料

将夹套釜与达到预设温度的水浴连接,通氮气O.5 h,在氮气气氛下,将一定量MDI粉末加入反应釜中,待其融化后,按-NC0和-0H 物质的量之比为2,将聚丙二醇(PPG,天津第三石油化工厂,数均分子量1 00O,羟值112 m/g)一次或连续地滴加到反应釜中进行反应。

定时从反应体系中取样测-NCO的浓度。

由于本实验配比为2:l,所以将反应程度达到50%视为反应终点。

对于直接使用的预聚体,适当降低聚合温度有利干降低产品黏度(60-70℃);对于需要储存一段时间使用的预聚体,适当提高聚合温度有利于降低体系黏度、稳定性更好(80-90℃)。

直接使用的预聚体,适当延长滴加时问有利于降低产品黏度;而需要储存一段时问使用的预聚体,一次性加料有利于降低体系黏度、稳定性更好。

)

测试方法

采用二正丁胺法测定-NC0基团的浓度,并根据.NCO的浓度计算-NCO 基团的反应程度(a)。

2、甲苯二异氟酸酯(TDI)和三羟甲基丙烷(TMP)为原料

(1)将称量好的TMP加入磨口烧瓶,同时加入10~20g纯苯,和TMP 等质量的环己酮,加热脱水。

脱水完成后,停止加热.将脱水的TMP 密闭保温待用。

(2)连接好合成装置,将水浴槽的温度设定在指定温度,将称量好的TDI加到四口瓶中,开动搅拌。

将已经脱水的TMP溶液加入到恒压漏斗中,在l小时左右滴加完毕.再反应3~4个小时出料。

(3)在滴加完毕后开始取样.以后每隔20~25分钟取一次样.分别测试黏度、固含量、NCO含量。

待所有指标达到预期值后.降温、出料,即得聚氨酯预聚物.

3、用TDI和聚丙二醇(PPG)为原料

在装有搅拌器、回流冷凝器、滴液漏斗、温度计和氮气接管的四口烧瓶中计量加入脱水处理过的聚丙二醇(PPG),通入干燥氮气, 搅拌, 待温度升至50-55℃时开始缓慢滴加计量的甲苯二异氰酸酯(TDI,2,4-与2,6-异构体之克分子比为80:20,)维持反应温度为80℃+-2℃, 控制滴加在1h完成。

继续在此温度下反应2h后出料。