用标准孔板流量计测量天然气流量计算实例-2012

用标准孔板流量计测量天然气流量

用标准孔板流量计测量天然气流量(SY/T6143—2004)1、适用范围本标准规定了标准孔板的结构形式、技术要求;节流装置的取压方式、使用方法、安装和操作条件、检验要求;天然气在标准参比条件下体积流量、质量流量以及测量不准确度的计算方法;同时还给出了计算流量及其有关不确定度等方面必需的资料。

本标准适用于取压方式为法兰取压和角接取压的节流装置,用标准孔板对气田或油田采出的以甲烷为主要成分的混合气体的流量测量。

本标准不适用于孔板开孔直径小于12.5mm,测量管内径小于50mm和大于1000mm,直径比小于0.1和大于0.75,管径诺雷数小于5000的场合。

对改建或新建的计量系统应满足本标准要求。

本标准不强调更新已建计量系统。

如果计量系统不满足本标准要求,由于流动条件和上游直管不相适应,就可能存在计量系统附加误差。

2、气流条件1)气流通过节流装置的流动应是保持亚音速的,稳定的或仅随时间缓慢变化的。

本标准不适用于脉动流的流量测量。

2)气流应是均匀单项的牛顿流体。

若气体含有质量成分不超过2%的固体或流体微粒,且呈均匀分散状态,也可以认为是均匀单项的牛顿流体。

3)气流流经孔板以前,其流束应与管道轴线平行,气流流动应为充分发展紊流且无漩涡,管道横截面所有点上的旋涡角小于2°,即认为无旋涡。

4)为进行流量测量,应保持孔板下游侧静压力与上游侧静压力之比等于或大于0.75。

5)可接受的速度剖面条件为:横截面上任一点局部留苏与最大流速的必至于很长直管段(超过100D)后管道横截面上流速比值在5%之内一致。

3、标准参比条件:本标准规定投入气体及流量计量的标准参比条件和发热量测量的燃烧标准参比条件均为绝对压力P n等于101.325kPa 和热力学温度Tn等于293.15K。

也可以采用合压力和合同温度作为参比条件。

4、安装要求1)节流装置应安装在两段具有等直径的圆形横截面的直管段之间,在此中间,除了取压孔、测温孔外,无本标准规定之外的障碍和连接支管。

标准孔板流量计算公式

标准孔板流量计算公式

标准孔板流量计算公式是用于计算流体通过孔板时的流量的数学公式。

标准孔

板流量计是一种常用的物流流量检测仪表,广泛应用于工业过程控制中。

下面是标准孔板流量计的计算公式:Q = C * A * √(2ΔP / ρ)

其中,Q表示流量,C表示流量系数,A表示孔板的截面积,ΔP表示管道上游和下游之间的压力差,ρ表示流体密度。

流量系数C是通过实验确定的,它与流体的性质、孔板的形状和尺寸有关。

在使用标准孔板流量计时,这个系数需要根据实际情况选择合适的数值。

孔板的截面积A可以通过测量孔板的直径或者其他相关参数进行计算得出。

压力差ΔP是通过安装在管道上游和下游的压力传感器测量得到的,它反映了

流体通过孔板时的阻力。

流体密度ρ是指流体的质量与体积的比值,可根据流体的物性参数来计算得出。

通过上述公式,可以准确计算出流体通过标准孔板时的流量。

这对于流量检测、过程控制以及工业生产的稳定运行都具有重要意义。

需要注意的是,对于特殊工况和流体特性的情况,可能需要考虑修正因素和校

准措施以提高计算的准确性。

因此,在实际应用中,应根据具体情况和需求选择合适的流量计算公式和相关参数。

用标准孔板流量计测量天然气流量计算实例-2012

介绍材料之二

股份公司计量测试研究所 2004 年 3 月

流经孔板的流体流量基本方程推导

1 假设 a.流体是充满圆管的、充分发展的定常流; b.阻力损失忽略不计,且流体流经孔板时为绝热过程,没有能量损失; c.管道水平安装; d.流体流经孔板的前后,其比容不变。 2 孔板流量计的流量基本方程推导

图1

孔板节流原理示意图

在孔板前后取断面 1 和 3(如图 1 所示) 。按理第一个断面应取流体未收缩 以前处,第二个断面应取孔板后收缩最小处(即断面 3 处,由于它的截面无法测 量,故一般取孔板开孔截面 2 处) 。实际上由于流量大小不同时两个断面位置也 是不固定的,因此在制造节流装置时,有意识地把取压孔安排在孔板前后固定的 位置上,其误差将通过水力试验校正之。由于取压孔位置的不同,因而才有了所 谓的不同取压方式,也就有了不同的校正系数(即不同的流量系数或流出系数) 。 根据前面假设,在绝热稳定流动过程中,圆管内沿流线水平方向,断面 1 和断面 2 上的流体质点之间将遵守下面的能量方程式:

等式两边同时开平方并以平均密度ρ代替平均比容后得:

U2 = C 1− β 4 2( P1 − P2 ) ρ

(2-5)

2

根据连续性方程,质量流量有:

q m = q v1 ρ1 = q v 2 ρ 2 = q v ρ

根据式(2-3)便有:

q m = U 2 A2 ρ

(2-6)

将式(2-5)代入式(2-6)并令 ∆P = P1 − P2 后得:

qm = C 1− β 4 • A2 2∆Pρ

(2-7)

令: α = C / 1 − β 4 称为流量系数。 令: E = 1 / 1 − β 4 称为渐近速度系数。故,流出系数 C 与流量系数α的关系为: C=α/E 于是,方程(2-7)可改写为下面形式:

气体流量计算公式

(1)差压式流量计差压式流量计是以伯努利方程和流体连续性方程为依据,根据节流原理,当流体流经节流件时(如标准孔板、标准喷嘴、长径喷嘴、经典文丘利嘴、文丘利喷嘴等),在其前后产生压差,此差压值与该流量的平方成正比。

在差压式流量计中,因标准孔板节流装置差压流量计结构简单、制造成本低、研究最充分、已标准化而得到最广泛的应用。

孔板流量计理论流量计算公式为:式中,qf为工况下的体积流量,m3/s;c为流出系数,无量钢;β=d/D,无量钢;d为工况下孔板内径,mm;D为工况下上游管道内径,mm;ε为可膨胀系数,无量钢;Δp为孔板前后的差压值,Pa;ρ1为工况下流体的密度,kg/m3。

对于天然气而言,在标准状态下天然气积流量的实用计算公式为:式中,qn为标准状态下天然气体积流量,m3/s;As为秒计量系数,视采用计量单位而定,此式As=3.1794×10-6;c为流出系数;E为渐近速度系数;d为工况下孔板内径,mm;FG为相对密度系数,ε为可膨胀系数;FZ为超压缩因子;FT为流动湿度系数;p1为孔板上游侧取压孔气流绝对静压,MPa;Δp为气流流经孔板时产生的差压,Pa。

差压式流量计一般由节流装置(节流件、测量管、直管段、流动调整器、取压管路)和差压计组成,对工况变化、准确度要求高的场合则需配置压力计(传感器或变送器)、温度计(传感器或变送器)流量计算机,组分不稳定时还需要配置在线密度计(或色谱仪)等。

(2)速度式流量计速度式流量计是以直接测量封闭管道中满管流动速度为原理的一类流量计。

工业应用中主要有:① 涡轮流量计:当流体流经涡轮流量传感器时,在流体推力作用下涡轮受力旋转,其转速与管道平均流速成正比,涡轮转动周期地改变磁电转换器的磁阻值,检测线圈中的磁通随之发生周期性变化,产生周期性的电脉冲信号。

在一定的流量(雷诺数)范围内,该电脉冲信号与流经涡轮流量传感器处流体的体积流量成正比。

涡轮流量计的理论流量方程为:式中n为涡轮转速;qv为体积流量;A为流体物性(密度、粘度等),涡轮结构参数(涡轮倾角、涡轮直径、流道截面积等)有关的参数;B为与涡轮顶隙、流体流速分布有关的系数;C为与摩擦力矩有关的系数。

孔板流量计计算范文

孔板流量计计算范文在使用孔板流量计进行流量计算之前,需要进行一系列的前期准备工作。

首先需要确定所测流体的性质,包括密度、粘度和压缩因子等。

其次需要选择适当的孔板尺寸和安装方式,以确保测量的准确性和可靠性。

还需要选择合适的压力和温度传感器,以测量流体的压力和温度。

最后需要进行孔板流量计的标定,即通过实验测量不同流量时的压差,得出流量与压差之间的函数关系。

P1 + 1/2 ρV1^2 + ρgh1 = P2 + 1/2 ρV2^2 + ρgh2其中P1和P2分别为流体通过孔板前后的压力,ρ为流体的密度,V1和V2分别为流体通过孔板前后的速度,g为重力加速度,h1和h2分别为流体通过孔板前后的高度。

连续方程是描述流体在不同截面之间流量相等的一个基本方程,它可以表示为:Q=A1V1=A2V2其中Q为流量,A1和A2分别为流体通过孔板前后的截面积,V1和V2分别为流体通过孔板前后的速度。

基于贝努利方程和连续方程,可以得到孔板流量计的计算公式:Q = CdA(2gh)^0.5其中Q为流量,Cd为孔板的流量系数,A为孔板的截面积,g为重力加速度,h为流体通过孔板时的压差。

孔板的流量系数Cd是一个与孔板尺寸和流体性质密切相关的参数,通常需要通过实验确定。

在实际应用中,可以直接查表获得Cd值,也可以使用流体动力学模拟软件进行计算。

需要注意的是,在实际应用中,还会有一些修正因素需要考虑。

例如,当流体的雷诺数较大时,流体的湍流效应会影响流量的准确性,需要考虑修正因素。

此外,在孔板流量计前后通常会安装一些附件,如喉管和管段,它们也会对流量计算产生影响,需要进行修正。

综上所述,孔板流量计是一种用于测量液体或气体流量的常见仪器,通过测量压差来计算流量。

它的计算公式基于贝努利方程和连续方程,通过确定孔板尺寸、流体性质和孔板的流量系数,可以准确计算流体的流量。

在实际应用中需要考虑一些修正因素,以提高测量的准确性和可靠性。

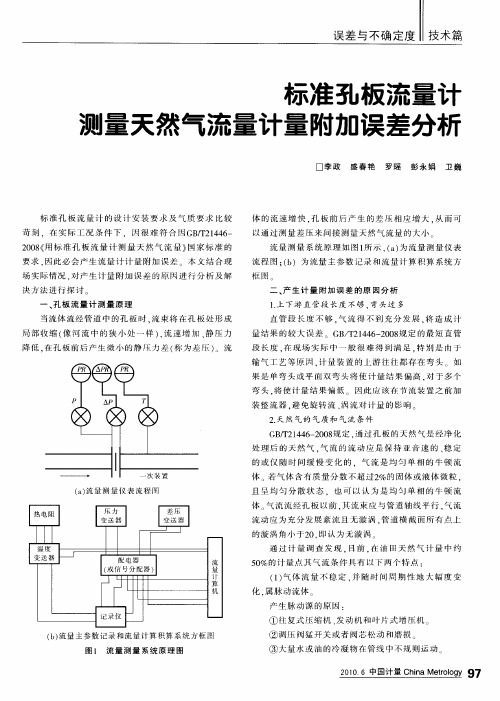

标准孔板流量计测量天然气流量计量附加误差分析

且 呈 均 匀 分 散 状 态 .也 可 以 认 为 是 均 匀 单 相 的 牛 顿 流

体 气流 流 经孑 板 以前 . 流束 应 与 管道 轴 线平 行 . L 其 气流 流动 应 为 充分 发 展 紊流 且 无漩 涡 . 道 横截 面所 有 点上 管

进 人 流 量计 的气 体 必 须先 通 过 气 液 分 离 器 、过 滤

器。

以上 分析 了产 生计 量 附加 误 差 的原 因 . 了消除 或 为

① 把 测量 管 装在 对 消除 脉动 来 说较 为 有利 的位置 ,

例如 装在 调压 阀 的人 口或 远 离脉 动源

减 少 附加误 差 , 须 做如 下几 项工 作 : 必

装 整 流 器 . 免 旋 转 流 、 流 对 计 量 的 影 响 避 涡 2天 然 气 的 气 质 和 气 流 条 件 . G /2 4 6 2 0 规 定 . 过 孑 板 的 天 然 气 是 经 净 化 BT 14 — 0 8 通 L

处 理后 的天 然 气 . 流 的流 动 应 是 保 持 亚 音 速 的 、 定 气 稳 的 或仅 随 时 间缓 慢 变化 的 .气 流 是 均匀 单 相 的牛 顿 流 体 若 气 体 含有 质 量分 数 不 超过 2 %的 固体 或 液体 微粒 .

段 长 度 . 现 场 实 际 中 一 般 很 难 得 到 满 足 . 别 是 巾 于 在 特

局 部 收 缩 ( 河 流 中 的 狭 小 处 一 样 ) 流 速 增 加 、 压 力 像 , 静

降 低 . 孑 板前 后 产 生微 小 的静 压 力差 ( 工 艺 等原 广 . 大 计量 装 置 的 上游 往 往 都存 在 弯 头 如 ] 果 是单 弯 头 或平 面 双弯 头 将使 计量 结 果 偏高 . 于 多个 对 弯 头 . 使计 量 结 果偏 低 . 将 .因此 应 该 存 节流 装 置 之 前加

用标准孔板流量计测量天然气流量精品

用标准孔板流量计测量天然气流量(SY/T6143—2004)1、适用范围本标准规定了标准孔板的结构形式、技术要求;节流装置的取压方式、使用方法、安装和操作条件、检验要求;天然气在标准参比条件下体积流量、质量流量以及测量不准确度的计算方法;同时还给出了计算流量及其有关不确定度等方面必需的资料。

本标准适用于取压方式为法兰取压和角接取压的节流装置,用标准孔板对气田或油田采出的以甲烷为主要成分的混合气体的流量测量。

本标准不适用于孔板开孔直径小于12.5mm,测量管内径小于50mm和大于1000mm,直径比小于0.1和大于0.75,管径诺雷数小于5000的场合。

对改建或新建的计量系统应满足本标准要求。

本标准不强调更新已建计量系统。

如果计量系统不满足本标准要求,由于流动条件和上游直管不相适应,就可能存在计量系统附加误差。

2、气流条件1)气流通过节流装置的流动应是保持亚音速的,稳定的或仅随时间缓慢变化的。

本标准不适用于脉动流的流量测量。

2)气流应是均匀单项的牛顿流体。

若气体含有质量成分不超过2%的固体或流体微粒,且呈均匀分散状态,也可以认为是均匀单项的牛顿流体。

3)气流流经孔板以前,其流束应与管道轴线平行,气流流动应为充分发展紊流且无漩涡,管道横截面所有点上的旋涡角小于2°,即认为无旋涡。

4)为进行流量测量,应保持孔板下游侧静压力与上游侧静压力之比等于或大于0.75。

5)可接受的速度剖面条件为:横截面上任一点局部留苏与最大流速的必至于很长直管段(超过100D)后管道横截面上流速比值在5%之内一致。

3、标准参比条件:本标准规定投入气体及流量计量的标准参比条件和发热量测量的燃烧标准参比条件均为绝对压力P n等于101.325kPa和热力学温度Tn等于293.15K。

也可以采用合压力和合同温度作为参比条件。

4、安装要求1)节流装置应安装在两段具有等直径的圆形横截面的直管段之间,在此中间,除了取压孔、测温孔外,无本标准规定之外的障碍和连接支管。

标准孔板流量计计量天然气流量方法集锦

标准孔板流量计计量天然气流量方法集锦1天然气流量计量方法我国天然气计量通常以体积表示,法定单位是立方米。

我国规定天然气流量测量的标准状态是:绝对压力为0.101325MPa,温度为23.15℃。

天然气流量计量方法很多,可用的流量仪表也很多,按工作原理大致分为:差压式流量计、容积式流量计、速度式流量计3种类型。

在计量标准方面,目前世界上多数国家计量标准逐步向IS05167《用孔板测量充满圆管的流体的流量》靠拢,我国天然气计量标准也修订为SY/T6143-1996《天然气流量的标准孔板计量方法》。

2孔板流量计自动计量概况所谓自动计量,就是利用变送器实时检测天然气流量计量中所涉及到的温度、压力、压差等参数,通过计算机中的流量计算软件,实现整个流量测量环节中无人工参与的天然气流量测量。

随着计量技术的发展和计算机运用的普及。

实现孔板流量计自动化计量的方案较多,目前主要有以下4种模式。

2.1单变量变送器+流量计算机(或工控机)利用单变量模拟变送器分别检测温度、压力、差压,并将检测到的电信号转换成标准的4-20MA模拟信号送人流量计算机(或工控机)的数据采集卡,通过A/D转换成数字量,在流量计算机(或工控机)上通过流量计算软件计算出天然气瞬时流量、累积流量以及实现其他辅助功能。

此方式属传统自动计量模式,缺点为采集、传输为模拟信号,抗干扰能力较差,由于信号转换等问题计量精度难以提高,而且硬件较复杂、中间环节较多、可靠性较差。

可扩展为:单变量变送器+流量计算机+工控机,从而实现流量计算与显示分开,提高系统的可靠性和可视性。

2.2多变量变送器+流量计算机(或工控机)利用1台多变量智能变递器同时检测温度、压力、差压等,采用现场总线制,通过数字信号传输,送入流量计算机(或工控机)数据采集卡后上通过流量计算软件计算出天然气瞬时流量、累积流量及实现其他功能。

此方式硬件连接简化了许多,提高了系统的可靠性和测量精度。

但由于变送器仅检测测量信号不进行数据处理,因此在校准时必须和流量计算机一起实行联校。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Qn = 3.1794×10−6 CEε1d 2

令:

FG = 1 Gr

1 Tn Gr T1

Zn ∆PP 1 Z1

称为相对密度系数;

FT = Tn T1

称为流动温度系数;

7

FZ =

Zn Z1

称为超压缩因子; 联解公式(16)、(17) 和(18),整理后得到天然气在标准参比条件下的体积 流量计算实用公式(19)。

c2

式中:

∫

2

1

ν dp +

∫

2

1

UdU

= 0

(2-1)

C—为了补偿任意两点的摩擦影响所引入的一个经验系数,称为流出系数, 它与节流件几何形状、取压位置及雷诺数等有关,通常由试验确定; ν—平均比容,m3/kg; P—静压力,Pa;

1

U—流体质点的线速度,m/s;

∫ ∫

2

1 2

ν dp —为从点 1 到点 2 所测量的压头变化;

图1

孔板节流原理示意图

在孔板前后取断面 1 和 3(如图 1 所示) 。按理第一个断面应取流体未收缩 以前处,第二个断面应取孔板后收缩最小处(即断面 3 处,由于它的截面无法测 量,故一般取孔板开孔截面 2 处) 。实际上由于流量大小不同时两个断面位置也 是不固定的,因此在制造节流装置时,有意识地把取压孔安排在孔板前后固定的 位置上,其误差将通过水力试验校正之。由于取压孔位置的不同,因而才有了所 谓的不同取压方式,也就有了不同的校正系数(即不同的流量系数或流出系数) 。 根据前面假设,在绝热稳定流动过程中,圆管内沿流线水平方向,断面 1 和断面 2 上的流体质点之间将遵守下面的能量方程式:

CE Qn =

π

4

ε 1d 2

2∆p

r

Z N M a P1 RZ a Z 1T1

G r M a Pn RZ a T n

将分母平方后进入根号,经整理并把部分常数项提到前面后,则有:

Q n = CE ε 1

π

4

d2

RZ a Tn M a Pn2

2

Tn Z n G r T1 Z 1

∆ PP1

将常数 π R Za Tn Pa Ma 等代入后得:

ρa =

M a Pn Z a RTn

(2-16)

式中:ρa—标准状态下干空气密度,kg/m3; Za—标准状态下,干空气的压缩因子(Za=0.99963); Ma—干空气的相对分子质量(Ma=28.9625)。 其它符号同前。 天然气真实相对密度定义为:在相同状态下天然气密度与干空气的密度之 比。在 SY/T6143 标准中,采用标准状态时则有:

ρ1 =

M a Z n G r P1 RZ a Z 1 T 1

……………(17)

式中:

Ma—干空气的摩尔质量,其值为 28.9626,kg/kmol; R—通用气体常数,其值为 0.00831451,MPa·m3/kmol·K; Za—干空气在标准参比条件下的压缩因子,其值为 0.99963; Zn —天然气在标准参比条件下的压缩因子;

(

qv 2 A ) { 1 − ( 2 ) 2 } = 2C 2 ( P1 − P2 )ν A2 A1

(2-4)

令:

β=

A d d , 则 β 2 = ( )2 = 2 D D A1

将β2 代入式(2-4) ,则可求出孔板开孔面积 A2 处的流速:

2 U2 =

C2 × 2( P1 − P2 )ν 1− β 4

等式两边同时开平方并以平均密度ρ代替平均比容后得:

U2 = C 1− β 4 2( P1 − P2 ) ρ

(2-5)

2

根据连续性方程,质量流量有:

q m = q v1 ρ1 = q v 2 ρ 2 = q v ρ

根据式(2-3)便有:

q m = U 2 A2 ρ

(2-6)

将式(2-5)代入式(2-6)并令 ∆P = P1 − P2 后得:

对气体而言, 在流经孔板时, 由于流速和压力的改变而伴随着密度的改变 (气 体从 P1 降为 P2 因膨胀而使密度减小) ,为适应此种变化以修正因假设密度等于 常量而对流量引起的偏差,固此必须加入一个系数,这个系数被称为可膨胀性系 数,用符号ε表示,于是式(2-8)可改写为:

q m = CE

π

4

εd 2 2∆Pρ

式中:A1、A2 分别为测量管横截面积和孔板开孔面积,m2; U1、U2 分别为 A1、A2 处的流速,m/s; qv 为通过测量管的体积流量,m3/s。 根据式(2-3)可分别求出: U1=qv/A1 和 U2=qv/A2 将 U1 和 U2 代入式(2-2)便得到:

( qv 2 q ) − ( v ) 2 = 2C 2 ( P1 − P2 )ν A2 A1

Gr =

ρn ρa

(2-17)

Hale Waihona Puke 将式(2-15)和式(2-16)代入式(2-17)整理后得:

Gr = Mg Ma × Za Zn

(2-18)

4

定义天然气的理想密度为:

Gi = Mg Ma

(2-19)

于是:

G r = Gi Za Zn

(2-20)

或:

Gi = G r Zn Za

(2-21)

式(2-20)和式(2-21)代表了真实气体相对密度与理想气体相对密度之间 的关系。 当我们首先对式(2-14) , (2-15)中的 Mg 以式(2-19)中的理想相对密度 Gi 替代 Mg=GiMa)时,则有:

计量系数 Avnd=0.27471;

C—流出系数,按 8.4.2.1 确定; E—渐近速度系数,按 8.4.2.2 确定; d—孔板开孔直径,mm,按 8.4.2.3 确定; FG—相对密度系数,按 8.4.2.4 确定; ε—可膨胀性系数,按 8.4.2.5 确定; Fz —超压缩系数,按 8.4.2.6 确定; FT—流动温度系数,按 8.4.2.7 确定; P1—孔板上游侧取压孔气流绝对静压,MPa,按 8.4.2.8 确定;

式中: 可通过计算或实测得出, kg/ m3。 ρ1—天然气在操作条件下上游取压孔处的密度, 8.3.1.2 天然气在标准参比条件下的体积流量计算基本公式为:

q vn = qm

ρn

d 2 2 ∆ p ρ1 / ρ n

q vn =

C 1− β

4

ε

π

4

…………………(16)

式中: ρn—天然气在标准参比条件下的密度,可通过计算或实测得出,kg/ m3。 8.3.2 天然气流量计算实用公式 按天然气在操作条件下和在标准参比条件下密度与其温度、压力的关系,并 引入与干空气的相对性推导流量计算实用公式。 8.3.2.1 根据: 天然气在标准参比条件下的体积流量计算实用公式

UdU

1

—为从点 1 到点 2 所测量的速头变化。

对式(2-1)积分后得:

C 2 ( P2 − P1 )ν =

2 − (U 2 − U 12 ) 2

对上式整理后得:

2 U2 − U 12 = 2C 2 ( P1 − P2 )ν

(2-2)

又根据连续性方程,通过各截面的体积流量恒等: A1U1=A2U2=qv (2-3)

同样,我们也可写出标准状态下的(Pn、Tn)的密度方程:

ρn =

M g Pn Z n RTn

(2-15)

式中:ρn—标准状态下(Pn、Tn)流动天然气密度,kg/m3; Pn—标准状态下绝对压力(Pn=0.101325MPa); Tn—标准状态下热力学温度(Tn=293.15K); Zn—标准状态下,天然气的压缩因子。 其它符号解释同前。 同样,对空气亦可写成与式(2-15)相同的形式:

6

P1—天然气在操作条件下上游侧取压孔的绝对压力,MPa; T1—天然气在操作条件下的气流热力学温度,K; Z1—天然气在操作条件下的压缩因子; Gr—天然气的真实相对密度。

ρn =

M a Gr Pn RZ a Tn

……………(18)

令:

E= 1 1− β 4

称为渐近速度系数,将ρ1 和ρn 代入(16)式后,则有:

qvn = AvnCEd 2 FGεFz FT P 1∆p

式中:

………(19)

qvn—天然气在标准参比条件下的体积流量; Avn—体积流量计量系数视采用计量单位而定。秒体积流量(m3/s)计量系数 Avns=3.1795×10-6; 小时体积流量(m3/h)计量系数 Avnh=0.011446; 日体积流量(m3/d)

ρ1 =

M g P1 Z 1 RT1

(2-14)

式中:ρ1—实际工况下(P1、T1)流动天然气密度,kg/m3;

3

P1—上游取压口流动天然气绝对压力,MPa; T1—上游流动天然气热力学温度,K; Mg—天然气相对分子质量,kg/kg-mol; Z1—实际工况下(P1、T1)天然气的压缩因子;

MPa.m 3 R—通用气体常数,R=0.00831448 。 kg − mol.k

(2-9)

当以上游条件为测量依据时,上式变为:

qm = CE

π

4

ε1d 2 2∆Pρ1

(2-10) (2-11)

q v = q m / ρ1

式(2-10) , (2-11)为流体流经孔板时的流量基本方程。当流体为液体时, ε1=1;为气体时,ε1<1。 3 由真实气体的相对密度求气体的真实密度: 根据气体状态方程可导出工况下的密度方程。即:

新版 SY/T6143《用标准孔板流量计测量天然气流量》

介绍材料之二

股份公司计量测试研究所 2004 年 3 月

流经孔板的流体流量基本方程推导

1 假设 a.流体是充满圆管的、充分发展的定常流; b.阻力损失忽略不计,且流体流经孔板时为绝热过程,没有能量损失; c.管道水平安装; d.流体流经孔板的前后,其比容不变。 2 孔板流量计的流量基本方程推导