铸态铁素体球墨铸铁硬度的提高方法

10、铸态高强度高韧性球墨铸铁生产技术

铸态高强度高韧性球墨铸铁生产技术李永红刘思明(安徽神剑科技股份有限公司安徽合肥 230022)摘要本文以铸态QT600-10材质生产技术为例,简要介绍了铸态高强度高韧性球墨铸铁件控制要点:在铸态通过控制影响力学性能的微观组织因素,满足球墨铸铁件高强度和高韧性的要求。

关键词铸态高强度高韧性;铸态QT600-10;合金化;铸态高强度高韧性球墨铸铁件,在满足特殊性能要求的基础上,减少了热处理环节,节约了中间运输成本,缩短了供货周期,是企业在制造过程中,努力追求的方向,特别是当前市场竞争激烈日趋白热化的环境下,可以有效减低企业生产成本,提高产品竞争力。

现结合本企业,在多年生产铸态高强度高韧性球墨铸铁件方面积累的经验,以QT600-10材质为例介绍其控制方法。

1 引言包括球墨铸铁在内的铸造合金的性能是由其含有一定成分的显微组织所决定的,要获得所需的性能,可以通过控制其显微组织,并使该组织中含有一定数量的合金强化元素。

通常强度与塑性之间始终存在矛盾,而随着对合金强化基体组织认识的加深,对于金属材料性能特殊要求的不断提高,要求球墨铸铁强度达到600MP以上,同时要求其具有很好的强韧性延伸率10%以上,通过热处理很难同时保证强度与韧性要求,通过控制影响显微组织的因素(化学成分,合金化,熔炼质量,球化孕育处理、壁厚条件、冷却速度等),可以满足铸态高强度,高韧性要求,现简单介绍其控制方法:2 化学成分的选择2.1 碳碳促进镁的吸收,改善球化、提高石墨球的圆整度;提高铁液的流动性,减少铸件的疏松缺陷和缩凹倾向;能够促进石墨化,减小白口倾向。

但是,过高的碳又容易产生石墨漂浮,使铸件综合性能降低。

因此将碳控制为3.5%~3.7%。

2.2硅促进石墨化元素,在球墨铸铁生产中由于硅的孕育作用,使珠光体和铁素体的比例改变:Si控制在2.0%~2.5%有利于珠光体组织的生成,而为了在保证强度达到600MP的基础上,延伸率达到10%,必须适当提高孕育效果,保证一定比例的铁素体组织,将硅控制在2.5%~2.8%。

铸态QT450_10球墨铸铁生产工艺研究[1]

![铸态QT450_10球墨铸铁生产工艺研究[1]](https://img.taocdn.com/s3/m/6a34cb6ea45177232f60a222.png)

Abstr act: By using medium frequency induction furnace melting and cupola - induction furnace duplex melting, pig irons with different compositions to produce as- cast ferrite nodular iron, the influences of melting equipments, raw materials, addition amount of nodularizing alloy, chemical composition, pouring temperature and pouring time on the properties of nodular iron was investigated. The chemical composition of test nodular iron was adopted as follows: w(C)3.6%~4.0%, w(Si) 2.4%~2.8%, w (Mn) 0.3%~0.4%, w (S)<0.02%, w (P)<0.06%. The addition of rare earth - magnesium - ferrosilicon alloy used as nodularizer was of 1.0% ̄1.8%. It was found by investigation that the low the sulphur content, the less the addition of nodularizer was needed, and the mechanical properties was: σb>450 MPa, δ>10%,; contrarily, the high the sulphur content, the more addition of nodularizer was needed, and the elongation was lower than required value: σb>450 MPa, δ<10%. Keywor ds: As- cast ferrite nodular iron; chemical composition; mechanical properties

铸态铁素体球墨铸铁硬度的提高方法

收稿日期:2018-12-01修定日期:2019-05-16作者简介:任红涛(1982.04-),男,河北保定人,毕业于太原理工大学,主要从事灰铸铁、球墨铸铁铁液处理工艺的研究工作。

铸态铁素体球墨铸铁硬度的提高方法任红涛(一汽铸造有限公司铸造一厂,吉林长春130011)摘要:在熔炼方式改变导致铁素体球墨铸铁基体硬度降低的情况下,对影响其硬度的几个因素进行了分析,并围绕这些影响因素进行了大量试验研究,得出以下结论:(1)对于双联熔炼、多品种混流作业的生产方式,调整w (C )量会使部分铸件发生缩松缺陷的风险增加,因此通过固溶强化及降C 增Mn 来改善铸件硬度的方法不可行;(2)中频炉熔炼铁液时增加适量的P ,使w (P )量达到0.035%左右,可以有效提高球墨铸铁的基体硬度,也是解决中频炉熔炼条件下铁素体球墨铸铁硬度不达标问题的一种切实可行的方法。

关键词:球墨铸铁;铁素体;硬度中图分类号:TG255文献标识码:B文章编号:1003-8345(2019)03-0009-05阅韵陨:10.3969/j.issn.1003-8345.2019.03.003Method to Elevate Hardness of As-cast Ferrite Nodular IronREN Hong-tao(No.1Foundry ,FAW Foundry Co.,Ltd.,Changchun130011,China )Abstract :Under the condition that the matrix hardness of ferrite nodular iron was reduced due to the change of meltingmode ,several factors affecting its hardness was analyzed ,and a lot of experimental studies were carried out around thesefactors ,following conclusion were obtained :(1)For duplex smelting ,multi-species mixed-flow production ,adjusting the contentof w (C )would increase the rwask of shrinkage defects in some castings ,therefore ,it was not feasible to improve the hardness of castings by means of solid solution strengthening and decreasing C to increase Mn.(2)When melting cast iron melt in medium frequency furnace ,by adding appropriate amount of P to elevate the P content to about 0.035%,it was possible to elevate effectively the matrix harness of the nodular iron ,it was also a feasible method to solve the problem that the hardness of ferrite nodular iron was not up to standard under the condition of medium frequency furnace smelting.Key words :nodular iron ;ferrite ;hardness(2)采用平衡砂芯结构及有效的排气系统,空腔环形砂芯的排气通道畅通,且砂芯强度高,制作方便,有效防止了铸件的气孔缺陷,且下芯定位准确,砂芯能够自动平衡,有效防止了铸件壁厚偏差缺陷,同时缩短了芯头长度。

球墨铸铁热处理方法之探讨

球墨铸铁热处理方法之探讨陆卫倩:(上海电机学院机械工程学院,上海200240)中国铸造装备与技术4/2010 高级工程师,原任上海机床厂有限公司磨床研究所高级工程师,现任上海电机学院副教授,主要从事零件失效分析和金属材料热处理本文详细介绍了球墨铸铁件的各种热处理工艺,并简单介绍了纳米技术在球墨铸铁件表面处理中的应用。

从文献资料来看,经纳米技术表面处理后的球墨铸铁件具有良好的自润性、良好的耐磨性、良好的耐蚀性,因此是一种非常有前途的表面处理。

众所周知:热处理是一项改进金属材料品质的方法,借助热处理可以改变或影响铸铁的组织及性质,同时还可获得更高的强度、硬度和耐磨性等。

铸铁热处理的种类繁多,但基本上可分成两大类:第一类是组织构造不会由热处理而发生变化或者也不应该发生改变的,第二类则是基本的组织结构发生变化者。

第一种热处理主要是用于消除内应力,热处理后组织、强度及其它力学性质等没有因热处理而发生明显变化。

第二种热处理能使基体组织发生明显的变化,这种热处理大致分为五类:①退火:其目的主要在于分解碳化物,降低铸铁的硬度,提高加工性能;②正火:其目的主要用于改进铸铁组织、获得均匀分布的力学性能;③淬火:其目的主要是为了获得比较高的硬度和表面耐磨性;④表面硬化处理:其目的主要是获得表面硬化层,同时得到较高的表面耐磨性;⑤析出硬化处理:其目的主要是为获得更高强度。

铸铁种类繁多,有灰口铸铁、白口铸铁、蠕墨铸铁、球墨铸铁等等,它们的组织结构也各不相同。

一般根据凝固过程中的析出物———共晶石墨或共晶碳化物来分类:基体内主要含片状石墨者称之为灰铸铁,主要含碳化物者称之为白口铸铁。

事实上白口铸铁由于具有很高的硬度与脆性用途较少;而灰铸铁的性质主要是由共晶石墨的形状与大小而定,这些析出的石墨无法经由热处理予以改进,因此具有非常低的强度及硬度。

但若铁液添加镁及稀土金属能使石墨在凝固过程中以球状析出成为球墨铸铁,那么情况就有所不同。

铸态低温高韧性球墨铸铁件生产,三要素不可缺

随着我国经济的飞速发展以及国外高端铸件的引入和吸收,各领域出现的高性能、高效率、高可靠性的设备对铸件的质量要求日益提高。

低温冲击球墨铸铁材料由于在低温下具备较高的冲击韧度,在风电、高铁等领域得到了广泛的应用。

近年来该领域不断发展,行业内外对铸件的质量要求逐渐达成一致,致力于发展-40℃甚至-50℃条件下的高韧性球墨铸铁,铸件的质量优劣对设备的安全、质量、寿命有着决定性的影响。

我公司是河南柴油机重工有限责任公司与上海711研究所合资组建的专业铸铁制造公司,一直秉承把提高产品的品质与质量放在首位的原则,把质量的稳定性与一致性作为管理的重中之重。

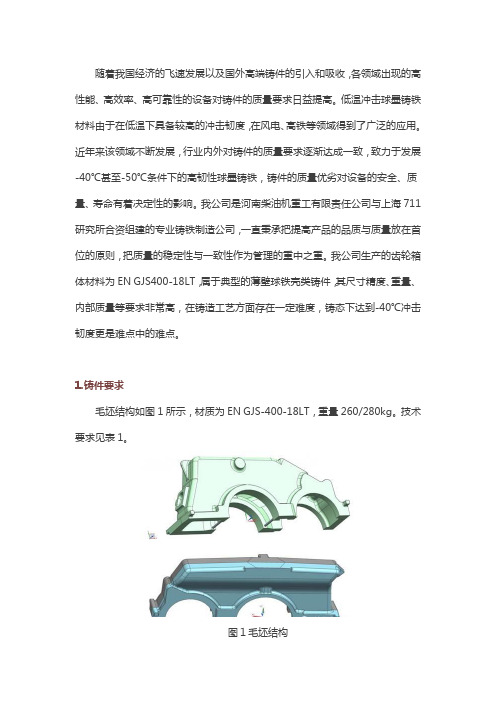

我公司生产的齿轮箱体材料为EN GJS400-18LT,属于典型的薄壁球铁壳类铸件,其尺寸精度、重量、内部质量等要求非常高,在铸造工艺方面存在一定难度,铸态下达到-40℃冲击韧度更是难点中的难点。

1.铸件要求毛坯结构如图1所示,材质为EN GJS-400-18LT,重量260/280kg。

技术要求见表1。

图1毛坯结构表1 铸件技术要求2.影响因素低温环境下服役的球墨铸铁的韧性受生产过程中很多因素的影响,包括其化学成分、铸造工艺、熔炼、球化、孕育处理工艺及热处理制度等,这些因素决定了铸件最终的组织和力学性能。

(1)球墨铸铁组织对冲击韧度的影响实际生产应用中,在碳含量一定的情况下,球化率和石墨球数对冲击性能影响显著,其关系如图2、图3所示。

同时,圆整的石墨球可以改善球墨铸铁的冲击韧度,而石墨体积分数增加或石墨球数增多均可使脆性转变温度下降,并提高上限冲击吸收能量。

因此,在实际生产中必须严格控制球化处理和孕育工艺,要控制原材料(生铁、废钢、回炉料等)中的微量元素含量,特别是要限制反球化及干扰元素的含量。

图4 显示球墨铸铁的基体组织对其冲击性能有明显的影响。

由图4 可知,随着珠光体体积分数的增加,冲击性能降低,因此要保证低温高韧性球墨铸铁为全铁素体基体。

(2)球墨铸铁化学成分对冲击韧度的影响在工艺条件一定的情况下,球墨铸铁的化学成分对组织及会产生决定性的作用,从而决定其性能。

球墨铸铁的热处理分析及解决方法

球墨铸铁的热处理分析及解决方法除了可锻铸铁球墨铸铁退火将渗碳体分解为团絮状石墨外,铸铁的热处理目的在于两方面:一是改变基体组织,改善铸铁性能,二是消除铸件应力。

值得注意的是:铸件的热处理不能改变铸件原来的石墨形态及分布,即原来是片状或球状的石墨热处理后仍为片状或球状,同时它的尺寸不会变化,分布状况不会变化。

一、球墨铸铁时效铸造过程中铸铁件由表及里冷却速度不一样,形成铸造内应力,若不消除,在切削加工及使用过程中它会使零件变形甚至开裂。

为释放应力常采用人工时效及自然时效两种办法。

将铸件加热到大约500~560℃保温一定时间,接着随炉冷取出铸件空冷,这种时效为人工时效;自然时效是将铸铁件存放在室外6~18个月,让应力自然释放,这种时效可将应力部分释放,但因用的时间长,效率低,已不太采用。

二、改善铸铁件整体性能为目的热处理为改善铸铁件整体性能常有消除白口退火,提高韧性的球墨铸铁退火,提高球墨铸铁强度的正火、淬火等。

(1).提高球墨铸铁强度的正火球墨铸铁正火的目的是将基体组织转换为细的珠光体组织。

工艺过程是将基体为铁素体及珠光体的球墨铸铁件重新加热到850-900℃温度,原铁素体及珠光体转换为奥氏体,并有部分球状石墨溶解于奥氏体,经保温后空冷奥氏体转变为细珠光体,因此铸件的强度提高。

(2).提高韧性的球墨铸铁退火球墨铸铁在铸造过程中此普通灰口铸铁的白口倾向大,内应力也较大,铸铁件很难得到纯粹的铁素体或珠光体基体,为提高铸铁件的延性或韧性,常将铸铁件重新加热到900-950℃并保温足够时间进行高温退火,再炉冷到600℃出炉变冷。

过程中基体中的渗碳体分解出石墨,自奥氏体中析出石墨,这些石墨集聚于原球状石墨周围,基体全转换为铁素体。

若铸态组织由(铁素体+珠光体)基体,以及球状石墨组成,为提高韧性,只需将珠光体中渗碳体分解转换为铁素体及球状石墨,为此将铸铁件重新加热到700-760℃的共析温度上下经保温后炉冷至600℃出炉变冷。

球铁提高硬度的方法

球铁提高硬度的方法

嘿,咱今儿就来聊聊球铁提高硬度这档子事儿!你说这球铁啊,就

像咱过日子,得有点硬度才能撑得起场面不是?那怎么让它变硬呢?

咱可以从热处理下手呀!就好比人要锻炼才能更强壮,球铁经过热

处理这一遭,也能变得硬气起来。

像什么退火啦、正火啦,都是不错

的办法。

退火能让球铁的组织结构更均匀,就像给它做了一次全身按摩,让它舒展开来,变得更坚韧;正火呢,则像给它打了一针鸡血,

让它精神抖擞,硬度蹭蹭往上涨。

还有啊,添加合金元素也是个妙招呢!这就好比给球铁吃了大力丸,让它瞬间有了力量。

加入一些铬、钼之类的合金元素,那球铁的硬度

可就不一般啦。

你想想,本来普普通通的球铁,一下子就变得厉害起来,多神奇呀!

再说说冷却速度吧。

这就好比跑步的时候冲刺,速度越快,冲劲就

越大。

冷却速度快了,球铁的硬度自然也就高了。

就像一阵风,快速

地吹过,让球铁迅速定型,硬邦邦的。

另外呢,咱还得注意球铁的原材料呀。

就跟做饭一样,食材好,做

出来的菜才香。

好的原材料,那可是球铁硬度的基础保障呢!要是原

材料不行,那后面再怎么努力也白搭呀,这道理咱都懂吧?

咱可别小看了这些方法,每一个都有它的妙处呢!你想想,如果球

铁硬度不够,那能派上大用场吗?肯定不行呀!就像盖房子,根基不

牢,那房子能结实吗?所以呀,咱得好好琢磨琢磨这些提高球铁硬度的方法,让球铁变得硬气起来,为我们的生活和工作出把力!你说是不是这个理儿?咱可不能小瞧了这小小的球铁,它的硬度提升了,能发挥的作用可大了去了呢!那咱还等啥,赶紧行动起来,让球铁变得更硬更强吧!。

提高QT450—10铁素体球铁铸态率的工艺方法

s p h e r o i d a l g r a p h i t e c a s t i r o n a s - c a s t r a t e w a s a n a l y z e d . T h e p r o c e s s c o u l d b e i m p r o v e d b y a d j u s t i n g c h e m i c a l c o m p o s i t i o n ,

p o s t i n o c u l a t i o n , r e d u c i n g w ( S ) o f i r o n m e l t , a p p r o p r i a t e r e d u c i n g w( Mg )o f t h e n o d u l i z e r , e x t e n d i n g c o o l i n g t i m e , c o n t r o l l i n g

i r o n a f t e r a n n e a l i n g( 4 1 0 - 4 3 0 MP a ) . Me c h a n i c a l p r o p e r t i e s o f t h e c a s t i n g g o t i m p r o v e d . R a i s e d u s i n g a s - c a s t r a t e r e d u c e d t h e

pr o c e s s i n g pr o c e d ur e, ma de t he p r o du c t i o n e x pe n s e l o we r a n d r a i s e d p r o d uc t i v i t y .

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

收稿日期:2018-12-01修定日期:2019-05-16作者简介:任红涛(1982.04-),男,河北保定人,毕业于太原理工大学,主要从事灰铸铁、球墨铸铁铁液处理工艺的研究工作。

铸态铁素体球墨铸铁硬度的提高方法任红涛(一汽铸造有限公司铸造一厂,吉林长春130011)摘要:在熔炼方式改变导致铁素体球墨铸铁基体硬度降低的情况下,对影响其硬度的几个因素进行了分析,并围绕这些影响因素进行了大量试验研究,得出以下结论:(1)对于双联熔炼、多品种混流作业的生产方式,调整w (C )量会使部分铸件发生缩松缺陷的风险增加,因此通过固溶强化及降C 增Mn 来改善铸件硬度的方法不可行;(2)中频炉熔炼铁液时增加适量的P ,使w (P )量达到0.035%左右,可以有效提高球墨铸铁的基体硬度,也是解决中频炉熔炼条件下铁素体球墨铸铁硬度不达标问题的一种切实可行的方法。

关键词:球墨铸铁;铁素体;硬度中图分类号:TG255文献标识码:B文章编号:1003-8345(2019)03-0009-05阅韵陨:10.3969/j.issn.1003-8345.2019.03.003Method to Elevate Hardness of As-cast Ferrite Nodular IronREN Hong-tao(No.1Foundry ,FAW Foundry Co.,Ltd.,Changchun130011,China )Abstract :Under the condition that the matrix hardness of ferrite nodular iron was reduced due to the change of meltingmode ,several factors affecting its hardness was analyzed ,and a lot of experimental studies were carried out around thesefactors ,following conclusion were obtained :(1)For duplex smelting ,multi-species mixed-flow production ,adjusting the contentof w (C )would increase the rwask of shrinkage defects in some castings ,therefore ,it was not feasible to improve the hardness of castings by means of solid solution strengthening and decreasing C to increase Mn.(2)When melting cast iron melt in medium frequency furnace ,by adding appropriate amount of P to elevate the P content to about 0.035%,it was possible to elevate effectively the matrix harness of the nodular iron ,it was also a feasible method to solve the problem that the hardness of ferrite nodular iron was not up to standard under the condition of medium frequency furnace smelting.Key words :nodular iron ;ferrite ;hardness(2)采用平衡砂芯结构及有效的排气系统,空腔环形砂芯的排气通道畅通,且砂芯强度高,制作方便,有效防止了铸件的气孔缺陷,且下芯定位准确,砂芯能够自动平衡,有效防止了铸件壁厚偏差缺陷,同时缩短了芯头长度。

(3)树脂砂造型生产铸件已普遍应用成形耐火陶瓷管制作浇注系统,其工艺设计简单,操作灵活方便,浇注可靠性高。

采用变径异型陶瓷管,使用方便简捷,随形设计内浇道,减少铁液流量集中过热,减小铸件接触热节,防止铸件产生缩孔、缩松缺陷。

参考文献[1]李川度,邱金全.G97轮毂的劈箱造型工艺[J].现代铸铁,2018,(01):22-26.(下转第18页)笔者公司生产的球墨铸铁件主要有桥壳、平衡悬架、轮毂、减速器壳体、差速器壳体,材料牌号以QT450-10为主。

2013年3月,开始启用中频炉熔炼球墨铸铁原铁液,自此,以生铁+废钢+回炉料为主要金属材料、铸造焦炭为主要燃料的冲天炉铁液熔炼方式,被以废钢+球墨铸铁回炉料为主要金属材料、低S增碳剂进行增C来生产合成铸铁熔炼方式所取代。

熔炼设备采用12tABP中频感应电炉及45t工频炉,造型方式为粘土湿型砂造型。

在熔炼方式改变后,该牌号球墨铸铁件的硬度有一定程度的下降,附铸试块和25mm单铸试棒的硬度均不能满足国家标准的要求(硬度下限要求160HB)。

1影响铁素体球墨铸铁硬度的因素1.1基体中珠光体与铁素体的相对比例纯铁素体基体的球墨铸铁布氏硬度仅为150HB左右,所以要提高铁素体球墨铸铁的硬度值,需要通过一定的合金化措施,适当增加珠光体体积分数,从而提高铁素体基体球墨铸铁硬度,同时又不影响铸件的加工性能。

1.2铁素体基体的固溶强化程度在固态铸铁中,Si几乎全部固溶于奥氏体和铁素体,不进入碳化物。

Si原子与Fe原子可以结合成具有强共价键的含Si铁素体,不仅促进铁素体形成,而且使铁素体强化[1-5]。

德国曾以EN-GJS-400-18为试验对象,保持CE约4.3%,w(Si)量由3.0%增加至4.0%,不仅抗拉强度由480MPa左右提高至600MPa左右,其硬度也由约170HB 增加至约210HB[6]。

说明Si不仅强化了基体,还提高了基体的硬度。

1.3P对球墨铸铁基体的影响通常情况下,习惯将P定义为冷裂纹促成元素,会恶化韧性、提高脆性,所以,P是球墨铸铁件生产时不希望存在的元素,含量越低越好,一般要求在0.03%以下。

在生产高韧性球墨铸铁件时,特别是有低温冲击要求的铸件时,允许w(P)量在0.02%以下。

但是,往往忽视P有益的一面,如:在灰铸铁中,P起着推迟珠光体转变的作用;在球墨铸铁中,这个作用表现得特别明显。

球墨铸铁铁液容易过冷,共晶凝固迅速,石墨球在被奥氏体外壳包围的情况下生长,P元素在石墨和包围它的奥氏体之间或者奥氏体晶界的沟槽中以及在“石墨+奥氏体”共晶团外侧的铁液中富集凝固。

P的富集相没有充分的时间扩散到奥氏体及铁素体中,被冷却残留下来,阻碍C原子向已经析出的石墨扩散,在冷却时的固态相变中不得不按介稳定系统转变为珠光体。

所以,P元素只要运用得当,利用其稳定珠光体的特性可以提高铁素体球墨铸铁硬度[7]。

2改善铸件硬度的措施2.1降C增Mn采用中频炉单独熔炼铁液,炉前进行球化处理,浇注时添加Si-Mn合金,使原铁液w(Mn)量达到0.40%左右,同时浇注一组不添加Si-Mn合金的试棒(所有试棒在2h后打箱,确保充分冷却)作为对比。

表1为降C增Mn的试验数据。

由表1数据绘制的硬度对比曲线如图1所示。

由图1可见,只将w(C)量降至3.60%~3.70%,对照组试棒的硬度值仍不能满足要求,再辅以微量Mn合金化,试验组试棒硬度基本可以满足国家标准的要求。

图2是试验组部分试样的金相组织,可以看出,随着硬度的增加,珠光体体积分数也有所增加。

2.2Si固溶强化Si固溶强化球墨铸铁采用的手段是提高w(Si)量的同时降低w(C)量,使CE维持在4.3%第1组第2组第3组第4组第5组第6组C3.683.653.623.603.613.65Si1.131.051.081.111.141.06Mn0.430.170.390.180.420.190.360.170.410.200.400.18P0.0190.0170.0160.0180.0160.019试验组162170164-171173164163161163172175对照组155157154156154152158156156157157158组别原铁液化学成分w B(%)终铁液化学成分w B(%)硬度(HBW)表1降C增Mn的试验数据Tab.1Experimental data of decreasing C andincreasing Mn现生产试验第1组第2组第3组第4组第5组第6组第7组第8组第9组1791741791761711671671681741671641621621621631611651621631611521571571521521521581581471511561541581571541540.340.240.210.190.210.190.180.190.193.833.823.853.863.803.843.823.813.87试验组2.892.942.863.012.882.932.992.952.90对照组2.562.522.472.602.452.532.632.632.52Si原铁液化学成分w B (%)硬度(HBW )组别试验组对照组Mn Ccast iron by Si solid solution strengthening注:每组试验数据对应2个w (Mn )量,其中,位置居上的数据为添加Si-Mn 合金后的铁液w (Mn )量,位置居下的数据为添加Si-Mn 合金前的铁液w (Mn )量。

~4.4%,从而强化铁素体基体。

由于笔者公司对铁液化学成分的一致性要求较高,故在试验中不能降低w (C )量。

因此,采用现生产原铁液化学成分进行球化处理,球化剂加入比例相同,不同的是试验组在球化处理的同时添加0.25%的75SiFe试验组对照组对熔炼方式改变前后的原铁液化学成分对比发现,P 、Ti 、Nb 元素变化最为显著,与熔炼方式改变前相比,P 减少一半,Ti 增加1倍,Nb 增加3.5倍。

Ti 、Nb 属于强的碳化物形成元素,会形成碳化物,增加显微硬度,这与球墨铸铁硬度下降的事实显然相悖,所以,硬度下降并非是由Ti 、Nb元素变化导致,可以排除。

试验中,分别验证了Mn 和P 对球墨铸铁基体硬度的作用,表3是P 和Mn 对球墨铸铁基体硬化的试验数据。

由表3可见,w (Mn )量在0.5%以下时,硬度值并没有达到预期的效果,而当w(P )量增加至0.05%左右时,硬度值却有较明显的提升。