铁素体球墨铸铁生产工艺研究要点

球墨铸铁工艺探析

球墨铸铁工艺探析摘要:要想预防球墨铸铁活塞环发生铸造缺陷,应当从实际情况出发,采取有效的工艺措施,减少贴水氧化膜的结膜温度,降低其干扰性。

在发动机运行中,活塞环是不可缺少的重要部件之一,它应具备耐磨、强度高等优点。

目前,随着发动机正呈现向高负荷方向的发展,人们对活塞环的使用性能也在逐渐提高,由于球墨铸铁性能相对较好,所以用球墨铸铁制造的活塞环也逐渐增多。

鉴于此,本文主要分析球墨铸铁工艺。

关键词:球墨;铸铁工艺;措施1、球墨铸铁的凝固特征在球墨铸铁活塞环材料中,含碳质量分数为 4.9% 左右,它属于共晶成分的一种。

众所周知,过共晶成分的铁水经过球化处理之后,在冷却作用下呈现球状的石墨晶核,并且逐渐长大。

当铁水温度降到一定程度的时候,液态奥体体层便会随之凝固,铁水中的碳原子利用奥氏体壳进入石墨内,加快石墨的生长速度,与此同时,铁原子通过石墨界面分散开来,从一定程度上增加了奥氏体壳的厚度和性能。

在这一运行期间,碳原子运行速度一般。

灰铸铁和球墨铸铁的冷却曲线如图 1 所示。

图1图 1 明确显示了球墨铸铁的凝固情况。

从中得出,在共晶凝固过程中,碳原子朝着石墨球扩散较为困难,并且球铁的导热系数和灰铸铁相比较而言,要小很多,散热慢,只有依靠增加过冷度来发展,进而扩大石墨球。

从开始凝固到停止环节中,温度范围较宽,铸件表面凝固之后,仍然存有液体。

从实际情况来看,整个铸件内部呈现糊形,它并不是完全固态的外壳。

球铁的共晶转变过程,只能够在低温下开展,从中可以看出,这一球铁的特点是生长率不高,和共晶团相比较来说,要细得多,并且没有连贯性,整个铸铁断面呈现相互依存的现状,这就是所谓的糊状凝固。

从上面论述可以看出,球铁件的凝固特点,除了铸件表面层次之外,同时还在铸件内部凝固,这样一来,就导致铸件在凝固期间,通道堵塞,引起球铁铸造缺陷性问题。

2、球铁的热处理球铁的机械性能主要取决于金属基体,通过热处理改变基体组织可以显著改善球铁的机械性能。

球铁生产工艺

讲座球墨铸铁的生产球墨铸铁的生产过程包含以下几个环节:熔炼合格的铁液,球化处理,孕育处理,炉前检查,浇注铸件,清理及热处理,铸件质量检查。

在上述各个环节中,熔炼优质铁液和进行有效的球化—孕育处理是生产的关键。

1 化学成分的选定选择适当化学成分是保证铸铁获得良好的组织状态和高性能的基本条件,化学成分的选择既要有利于石墨的球化和获得满意的基体,以期获得所要求的性能,又要使铸铁有较好的铸造性能。

1.1基本元素(1) 碳和硅由于球状石墨对基体的削弱作用很小,故球墨铸铁中石墨数量多少,对力学性能的影响不显著,当含碳量在 3.2%~3.8%范围内变化时,实际上对球墨铸铁的力学性能无明显影响。

确定球墨铸铁的含碳量时,主要从保证铸造性能考虑,为此将碳当量选择在共晶成分左右。

由于球化元素使相图上共晶点的位置右移,因而使共晶碳当量移至 4.6%~4.7%左右,具有共晶成分的铁液流动性最好,形成集中缩孔倾向大,铸铁的组织致密度高。

当碳当量过低时,铸件易产生缩松和裂纹。

碳当量过高时,易产生石墨漂浮现象,其结果是使铸铁中夹杂物数量增多,降低铸铁性能,而且污染工作环境。

用镁和铈处理的铁液有较大的结晶过冷和形成白口的倾向,硅能减小这种倾向。

此外,硅还能细化石墨,提高石墨球的圆整度。

但硅又降低铸铁的韧性,并使韧性—脆性转变温度升高。

因此在选择碳硅含量时,应按照高碳低硅的原则,一般认为Si>2.8%时,会使球墨铸铁的韧性降低,故当要求高韧性时,应以此值为限,如铸件是在寒冷地区使用,则含硅量应适当降低。

对铁素体球墨铸铁,一般控制碳硅含量为C3.6%~4.0%,Si2.4%~2.8%;对珠光体球墨铸铁,一般控制碳硅含量为C3.4%~3.8%,Si2.2%~2.6%。

(2) 锰球墨铸铁中锰所起的作用与其在灰铸铁中所起的作用有不同之处。

在灰铸铁中,锰除了强化铁素体和稳定珠光体外,还能减小硫的危害作用,而在球墨铸铁中,由于球化元素具有很强的脱硫能力,因而锰已不再能起这种有益的作用。

v法铸造工艺生产球墨铸铁件的技术总结

v法铸造工艺生产球墨铸铁件的技术总结

球墨铸铁是一种高强度、高韧性、高耐磨性的铸铁材料,广泛应用于机械制造、汽车制造、航空航天等领域。

而v法铸造工艺是球墨铸铁生产中常用的一种工艺,下面就来总结一下v法铸造工艺生产球墨铸铁件的技术要点。

v法铸造工艺的特点是在铸造过程中加入镁、稀土等元素,通过化学反应使铸铁中的石墨球化成球状,从而提高铸铁的强度和韧性。

在具体操作中,需要注意以下几点:

1. 铸型设计。

铸型的设计应考虑到球墨铸铁的特点,如热膨胀系数、收缩率等,以保证铸件的尺寸精度和表面质量。

2. 铸造温度。

球墨铸铁的铸造温度一般在1350℃左右,需要控制好铸造温度,以保证铸件的组织和性能。

3. 镁、稀土的添加。

镁、稀土的添加量应根据铸件的要求进行调整,一般在0.03%-0.05%之间。

4. 浇注方式。

球墨铸铁的浇注方式应尽量采用自由浇注或低压浇注,以避免铸件内部产生气孔和夹杂。

5. 热处理。

球墨铸铁的热处理一般采用正火+回火的方式,以提高铸件的强度和韧性。

除了以上几点,还需要注意铸造过程中的其他细节,如铸造速度、浇注时间、浇注位置等。

只有在严格控制每个环节的情况下,才能生产出高质量的球墨铸铁件。

v法铸造工艺是球墨铸铁生产中常用的一种工艺,通过控制铸造温度、添加镁、稀土等元素,以及严格控制铸造过程中的各个环节,可以生产出高质量的球墨铸铁件。

铸态QT450_10球墨铸铁生产工艺研究

收稿日期: 2007- 01- 19

修定日期: 2007- 03- 10

作者简介: 王建民( 1966- ) , 男, 安徽岳西人, 在职博 士 , 副 教 授 ,

主 要 研 究 方 向 : 铸 造 合 金 和 表 面 技 术 , 电 话 : 0551- 2901372, E-

mail:wangjm1128@126.com。

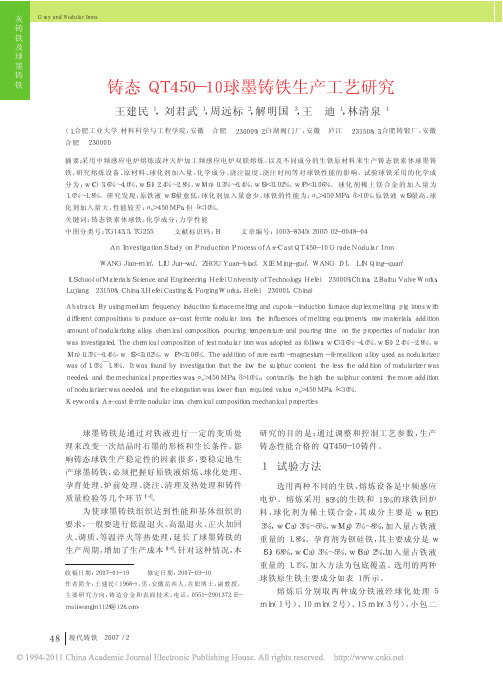

球墨铸铁是通过对铁液进行一定的变质处 理来改变一次结晶时石墨的形核和生长条件。影 响铸态球铁生产稳定性的因素很多, 要稳定地生 产球墨铸铁, 必须把握好原铁液熔炼、球化处理、 孕育处理、炉前处理、浇注、清理及热处理和铸件 质量检验等几个环节[1~3]。

为使球墨铸铁组织达到性能和基体组织的 要求, 一般要进行低温退火、高温退火、正火加回 火、调质、等温淬火等热处理, 延长了球墨铸铁的 生产周期, 增加了生产成本[4~6]。针对这种情况, 本

C 图 1 铸态金相照片 Fig.1 As- cast microstructures

以及残留稀土元素和镁元素基本上没有多大差 别 , 差 别 较 大 的 是 w(S)量 。A1 试 样 的 w(S)量 为 0.014%, A2 为 0.025%, A3 为 0.020%; B1 为 0.017%, B2 为 0.021%, B3 为 0.013%; C 为 0.015%。由此 看来, w(S)量低, 综合力学性能较好。采用中频电 炉熔炼, 熔炼后球铁中的硫和磷的含量变化较

研究的目的是: 通过调整和控制工艺参数, 生产 铸态性能合格的 QT450- 10 铸件。

1 试验方法

选用两种不同的生铁, 熔炼设备是中频感应 电炉。熔炼采用 85%的生铁和 15%的球铁回炉 料 , 球 化 剂 为 稀 土 镁 合 金 , 其 成 分 主 要 是 w(RE) 3%, w(Ca) 3%~5%, w(Mg) 7%~8%, 加入量占铁液 重量的 1.8%。孕育剂为钡硅铁, 其主要成分是 w (Si) 68%, w(Ca) 3%~5%, w(Ba) 2%,加入量占铁液 重量的 1.1%, 加入方法为包底覆盖。选用的两种 球铁原生铁主要成分如表 1 所示。

球墨铸铁 工艺

球墨铸铁工艺

球墨铸铁是一种具有优异性能的铸铁材料,具有高强度、高韧性和良好的耐腐蚀性能。

它的工艺过程主要包括材料选择、熔炼、浇注、固化和热处理等环节。

球墨铸铁的工艺过程开始于材料选择。

球墨铸铁的主要成分是铸铁和球墨石墨,其中球墨石墨是球墨铸铁得以形成球状断裂的关键因素。

因此,在材料选择过程中需要选择具有合适含碳量和添加剂成分的铸铁。

球墨铸铁的工艺过程中的一个重要环节是熔炼。

熔炼过程中需要控制合金化学成分,通过添加适量的合金元素和添加剂,以提高球墨铸铁的性能。

熔炼温度和时间的控制也是确保铸件质量的重要因素。

浇注是球墨铸铁工艺中的关键步骤之一。

在浇注过程中,需要保证铸液温度适宜,浇注速度均匀稳定,以避免铸件内部产生缺陷。

此外,还需要注意浇注系统的设计,以确保铸液能够均匀地充填到整个铸件中。

固化是球墨铸铁工艺中的另一个重要环节。

固化过程中需要控制冷却速度,以避免铸件产生内部应力和变形。

同时,还需要注意固化温度和时间的控制,以确保铸件在固化过程中获得足够的强度和韧性。

球墨铸铁的工艺还包括热处理。

热处理可以进一步改善球墨铸铁的性能,例如提高硬度和耐磨性。

常用的热处理方法包括退火、正火和淬火等。

球墨铸铁的工艺包括材料选择、熔炼、浇注、固化和热处理等环节。

在每个环节中都需要严格控制工艺参数,以确保球墨铸铁具有优异的性能。

通过合理的工艺设计和优化,可以生产出高质量的球墨铸铁铸件,满足不同工程领域的需求。

球墨铸铁生产工艺流程

球墨铸铁生产工艺流程球墨铸铁是一种由球状石墨组织环绕的铁素体组织,具有优异的机械性能和良好的耐蚀性能。

下面是球墨铸铁的生产工艺流程。

1. 原料准备:将生铁、废钢、废铁等原料按照一定比例混合,以保证合金成分的准确性和均匀度。

2. 原料熔炼:将混合好的原料放入高炉中进行熔炼。

炉温一般为1500-1600℃,炉内的铁液要达到足够的液态度和连续重量。

3. 处理渣出炉:熔炼后,对炉内生成的渣进行处理。

通常会采用机械捞渣或氧气在渣中切割等方式进行处理,以确保铁液的质量。

4. 球化处理:对铁液进行球化处理以生成球状石墨。

一般球化剂为球墨化剂或球化包,在一定温度和时间下进行球化处理,使铁液中原本形成的石墨变成球状。

5. 调质处理:球化处理后,对球化铁液进行冷却,并加入适量的纯铁或调质剂以调整合金成分和控制结晶过程,以提高球墨铸铁的性能。

6. 铸造处理:将调质处理后的球墨铸铁液倒进模具中进行铸造。

模具一般采用砂型或金属型。

铸造过程中要注意温度控制、液态铁的流动和凝固,确保铸件的质量。

7. 淬火处理:对铸件进行淬火处理,以控制铸件的组织和性能。

通常通过加热到适当温度再迅速冷却的方式进行淬火处理。

8. 精加工和检测:对淬火后的铸件进行切削、铣削、磨削等精加工工艺,以获得所需的形状和尺寸。

同时进行外观检验、尺寸测量和力学性能测试等质量检测。

9. 表面处理和涂装:对精加工后的铸件表面进行研磨、喷砂、打磨等处理,以改善表面光洁度和质感。

然后进行涂装,以提高铸件的耐蚀性能和装饰性能。

10. 包装运输:将经过表面处理和涂装的球墨铸铁件进行包装和装箱,以便安全运输和储存。

综上所述,球墨铸铁的生产工艺流程包括原料准备、原料熔炼、处理渣出炉、球化处理、调质处理、铸造处理、淬火处理、精加工和检测、表面处理和涂装以及包装运输等环节。

这些环节相互关联,每个环节都对最终的球墨铸铁产品的质量起着重要的作用。

球墨铸铁生产工艺流程

球墨铸铁生产工艺流程球墨铸铁是一种具有优异性能和广泛应用领域的铸造材料,其生产工艺流程经过多年的发展和改进,逐渐形成了一套较为成熟和稳定的生产流程。

在球墨铸铁的生产过程中,各道工序的执行严格按照规程进行,确保了最终产品的质量和性能稳定。

本文将详细介绍球墨铸铁的生产工艺流程,包括原料选取、熔炼、浇铸、热处理和表面处理等工艺环节,以期能够对相关领域的研究和生产实践提供一定的参考和借鉴。

首先,在球墨铸铁的生产过程中,原料的选取至关重要。

球铁基体是球墨铸铁的主要结构组织,其质量对最终产品的性能有着直接的影响。

因此,在生产中,通常会选择高质量的生铁和废钢作为原料,经过熔炼、脱硫、合金等工艺处理后,得到具有一定化学成分的熔融铁水。

同时,添加适量的球化剂和脱渣剂,能够有效改善熔铁的流动性和净化度,为后续工艺操作奠定基础。

其次,熔炼阶段是球墨铸铁生产中的关键环节。

在高温环境下,将原料中的生铁和废钢等材料完全熔化并混合均匀,以保证最终产品的化学成分符合标准要求。

同时,熔炼过程中需要不断监测和调整炉温、时间、搅拌速度等参数,确保合金元素的均匀分布和条件的达到。

通过严格控制熔铁的质量和温度,可以有效降低气体和夹杂物的含量,从而提高球墨铸铁的密度和力学性能。

在熔炼完成后,即进入了浇铸工艺环节。

浇注过程需要根据铸件的设计要求和结构特点,选择合适的浇注系统和浇注方式,确保熔铁在模具中充分充实并不产生气孔和缺陷。

此外,在浇铸过程中还需要注意铸件的冷却速度和温度分布,通过控制冷却条件可以调节铸件的晶粒大小和组织结构,进而影响其力学性能和耐磨性。

热处理是球墨铸铁生产过程中一个不可忽视的环节。

通过热处理工艺对球墨铸铁进行退火、淬火等处理,可以有效改善其晶粒结构和强度硬度等性能。

退火处理能够消除内应力和提高材料的韧性,适用于一些要求强度和韧性均衡的应用场合;而淬火则是通过快速冷却使材料产生马氏体变换,提高其硬度和耐磨性,广泛用于一些需要强度和硬度的部件制造。

球墨铸铁管生产工艺

球墨铸铁管生产工艺球墨铸铁管是一种常见的管道材料,具有高强度、耐腐蚀、耐磨损等特点,在工程建设中得到广泛应用。

下面介绍球墨铸铁管的生产工艺。

球墨铸铁管的生产流程主要包括原料准备、时效处理、造型、脱模、表面处理、球化退火、精加工、质检和包装。

首先是原料准备。

球墨铸铁管的主要原料是铸铁合金和球化剂。

铸铁合金要选用适量的石墨球铁、高铁并添加适量的合金元素以提高合金的性能。

球化剂一般选用稳定镁、稳定钆等。

然后是时效处理。

将铸铁合金和球化剂进行合理的混合,并在定温炉中进行时效处理,使球墨铸铁的成分达到要求。

接下来是造型。

生产球墨铸铁管的常用造型方法包括砂型铸造、金属型铸造和蒸汽模型铸造等。

其中,砂型铸造是最常用的一种方法。

通过砂型铸造,将铸铁合金和球化剂熔化后浇注到砂型中,并在砂型中进行冷却。

脱模是指在球墨铸铁管凝固后将其从砂型中取出的过程。

脱模有两种方法,一种是震砂脱模,即通过震动将球墨铸铁管从砂型中脱落;另一种是水冷脱模,即通过水冷方式将球墨铸铁管从砂型中脱落。

接下来进行表面处理。

对球墨铸铁管进行除毛刺、打砂、喷丸等处理,使其表面光滑,减少表面缺陷。

然后是球化退火。

将球墨铸铁管放入球化炉中进行球化退火处理,使铸铁中的石墨球变为球化石墨球,提高球墨铸铁的韧性和耐腐蚀性能。

接下来是精加工。

通过机械加工、切割、车削等工艺,对球墨铸铁管进行精确加工,使其达到设计要求的尺寸和形状。

然后进行质检。

对球墨铸铁管的物理性能、化学成分、外观质量等进行检测,以确保产品的质量符合标准要求。

最后是包装。

对合格的球墨铸铁管进行包装,使用木箱、布袋等进行包装,以防止运输过程中的损坏。

综上所述,球墨铸铁管的生产工艺包括原料准备、时效处理、造型、脱模、表面处理、球化退火、精加工、质检和包装等环节。

这些工艺步骤保证了球墨铸铁管的质量,使其能够在工程建设中发挥重要作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

沈阳航空航天大学 材料科学与工程学院 本科生(综合实验研究)任务书

专 业 材料成型及其控制工程 班 级 14110202 学 号 2011041102060 姓 名 贾森 题 目 铁素体球墨铸铁生产工艺研究 时 间 2014.9.26~2014.10.24

课 题 内 容 及 要 求

1、查阅文献资料,掌握球墨铸铁的成分、组织、生产工艺特点,掌握球墨铸铁的性能特点及其应用情况。 2、掌握铁素体球墨铸铁的生产方法,注意合适孕育剂和球化剂的选择。 3、完成合金配料、熔炼以及相应的铸造工艺。 4、制定相关热处理规范,完成铁素体球墨铸铁的热处理工艺。 5、制备金相试样,进行合金的组织观察及分析。 6、提倡新思路、新见解以及团结协作精神。 7、完成综合实验研究论文。

主 要 参 考 资 料

1、陆文华 铸造及其熔炼 机械工业出版社 1981 2、中国机械工程学会铸造专业学会 铸造手册 机械工业出版社 1997 3、崔忠圻 金属学及热处理 机械工业出版社 2000

指导教师 刘 红 日 期 2014.11.9 铁素体球墨铸铁生产工艺研究 1.摘要:铁素体球墨铸铁是基体为铁素体的球墨铸铁,具有一定强度、良好的冲击韧性和塑性,可由铸态或经退火获得。本次实验内容由Q10生铁、硅铁、45#钢、稀土镁合金配料生产Q400-18牌号的铁素体球墨铸铁。使用中频感应电炉熔炼,使用稀土镁合金为球化剂进行了球化处理,使用75%硅铁为孕育剂进行了孕育处理,浇注了试件且进行了热处理,磨制金相。观察并分析铸态金相组织和热处理后的金相组织。研究结果:热处理对球墨铸铁组织影响很大,高温退火消除渗碳体,低温石墨化退转化珠光体为铁素体,使试件基体全部转变为铁素体。保证了铸件的质量。 关键词:球墨铸铁 , 孕育处理 , 球化处理 , 感应熔炼炉

Research on Production Technology of Ferrite Nodular Iron Abstract: Ferrite nodular cast iron is a substrate for ductile iron ferrite, has certain strength, good impact toughness and plasticity, can be obtained by casting orby annealing. The contents of this experiment by Q10 pig iron, ferrosilicon,45# steel, rare earth magnesium alloy ingredient production Q400-18 brand of ferritic nodular cast iron. Smelting in medium frequency induction furnace, the use of rare earth magnesium alloy as the nodulizer of spheroidizing treatment,using 75% ferrosilicon as inoculant was inoculated cast specimens, and theheattreatment, grinding metallographic. Observation and metallographicanalysis of cast and heat treatment State Microstructure after. Results: theheat treatment has great influence on the microstructure of spheroidal graphite cast iron, high temperature annealing to eliminate low temperature graphitization of cementite, pearlite to ferrite back transformation, so that the specimen was transformed to ferrite matrix. To ensure the quality of castings. Keywords:Nodular cast iron ,Inoculation ,The spheroidizing treatment , Induction melting furnace 目 录 第一章 绪论 .……………………………………………………………………………1 1.1 球墨铸铁概况……………………………………………………………………1 1.2 铁素体球墨铸铁的组织…………………………………………………………1 1.3 铁素体球墨铸铁的球化处理……………………………………………………2 1.4 铁素体球墨铸铁的孕育处理……………………………………………………3 1.5 铁素体球墨铸铁的热处理………………………………………………………4 第二章 实验用原材料,仪器设备及实验方法 .………………………………………5 2.1 实验配料…………………………………………………………………………5 2.2 实验设备…………………………………………………………………………7 2.3 实验方法…………………………………………………………………………7 第三章 实验结果及分析 .………………………………………………………………9 3.1 实验结果…………………………………………………………………………9 3.2 组织分析…………………………………………………………………………9 第四章 结论 .…………………………………………………………………………10 参考文献 .………………………………………………………………………………11 1

第一章 概 述 1.1 球墨铸铁概况 我国球墨铸铁生产起步很早,1950年就研制成功并投入生产,至今我国球墨铸铁年产量达230万吨,位于美国、日本之后,居世界第三位。适合我国国情的稀土镁球化剂的研制成功,铸态球墨铸铁以及奥氏体-贝氏体球墨铸铁等各个领域的生产技术和研究工作均达到了很高的技术水平。铁素体球墨铸铁指基体中铁素体含量大于80%、余为珠光体 的球墨铸铁,具有良好的塑性和韧性,用于制造受力较大而又承受震动和冲击的零件, 大量用于汽车、农机、船舶、冶金、化工等部门、成为重要的铸铁材料。 目前,我国多数厂家均采用将铸态球墨铸铁进行退火热处理的工艺而生产铁素体球墨铸铁。 1.2 铁素体球墨铸铁的组织 铁素体球墨铸铁是基体为铁素体的球墨铸铁,具有一定强度、良好的冲击韧性和塑性,可由铸态或经退火获得。铁素体球墨铸铁的经典牌号有QT400-18、QT400-15及QT450-10。其性能特点为塑性和韧性较高,强度较低。这种铸铁用于制造受力较大而又承受震动和冲击的零件,汽车底盘以及农机部件如后桥外壳等。目前在国外一些工厂用离心铸造方法大量生产生产的球墨铸铁管亦是铁素体的,用于输送自来水及煤气,这种铸铁管能经受比灰铸铁管高得多的管道压力,并能承受地基下沉以及轻微的地震造成的管道变形,而且具有比钢管高得多的耐腐蚀性能,因而具有高强度的可靠性及经济性。 影响铁素体球墨铸铁塑性的主要因素为化学成分(含硅量)、石墨球的大小及形状、残留的自由渗碳体及夹杂物相、铁素体的晶粒度等。 铁素体球墨铸铁主要成分: (1)碳有利于石墨化和球化,提高碳量有利于发挥材料的韧性。 (2)硅是强烈促进石墨化的元素,有利于提高韧性,硅的孕育作用能细化共晶团和使磷共晶分散。韧性铁素体球铁的终硅含量一般控制在2.7%以下,如果生铁含锰量≤0.5%、磷≤0.7%,则终硅量可放宽至3.0%左右。 (3)锰阻碍渗碳体和珠光体的分解。球铁的激冷倾向本已相当高,故对铁素体球铁应控制锰含量,一般应低于0.4%。对用退火生产的韧性铁素体球铁,其含锰量允许在0.6%。 2

(4)磷在铸铁中会形成脆相,特别是三元磷共晶或复合磷共晶对韧性危害极大,常采用如下措施以削弱磷的有害作用:提高碳量,采取高碳低硅的成分方案,以阻碍三元磷共晶的析出;强化孕育以细化共晶团,使磷共晶分散;920~980摄氏度退火,使三元磷共晶或复合磷共晶转变成二元磷共晶,减少磷共晶的数量,改善球墨形状。采用金属型浇注成麻口,即球墨和莱氏体及渗碳体组织,再经高温退火则可避免产生磷共晶。 (5)硫其含量过高会使球化不稳定,而且会产生过多的硫化物夹杂,严重影响韧性,故要求原铁水硫量尽可能低,最好铁水采取脱硫措施。 1.3 铁素体球墨铸铁的球化处理 加入铁液中能使石墨在结晶生长时长成球状的元素称为球化元素。球化能力强的元素(如镁、铈、钙等)都是很强的脱氧及去硫元素,并且在铁液中不溶解,与铁液中的碳能结合。虽然具有使石墨球化的元素有多种,但在生产条件下,实用的目前是Mg、Ce、(或Ce与La等的混合稀土元素)和Y三种。工业上常用的球化剂即是以这三种元素为基本成分而制成的。我国使用最多的球化剂是稀土镁合金,国外大都采用镁合金和纯镁球化剂。 本次试验选择稀土镁合金球化剂。 用稀土镁合金的球化剂的处理方法: ① 冲入法。稀土镁合金密度较大,与铁液反应平稳,因此国内绝大多数工厂皆用此法生产。 图1.1是冲入法示意图。处理包一般即为浇包,有堤坝试、凹坑试、复包试等多种形式。

图1.1冲入法示意图 1 --- 稀土镁合金 2 --- 铁屑 3 --- 草灰 4 --- 处理包 5 --- 铁液流 6 --- 出铁槽