汽轮机效率计算

1.5 汽轮机级内损失和级效率

二、级的相对内效率和内功率

1、级的实际热力过程曲线 上级余速被本级利用。 本级余速分为三种情况: 本级余速不被下级利用; 全部被利用;部分利用。

由图可以看出,本级余速是否被下级利用,

对本级的有效焓降

hi 的值没有影响。

hi 为级的有效焓降,它表示1kg蒸汽所具有的 理想能量最后转化为有效功的能量。越大,机

Ce ——与级的类型有关的系数。

部分进汽总损失系数由以上两部分所组成,即

e w s

若用热量单位来表示:

he e E0

喷嘴组数越多,斥汽损失越大。尽量减少喷嘴组 数目。

5、漏汽损失 h 在汽轮机中,由动静

两部分所组成的级 ,有

间隙。由于压差的作用,

有间隙存在,就会漏汽

级的总漏汽损失为:

h hp ht

反动级

漏汽损失比冲动级大。图1.5.10。因为:

内径汽封的漏汽量比冲动级的隔板漏汽量

大。内径汽封直径大、汽封齿数少。

动叶前后的压差较大,叶顶漏汽量大。

经验公式:

ht 1.72

1.4 r

lb

E0

减少漏汽的措施:

减小径向间隙和轴向间隙,采用径向和

§1.5级内损失和级的相对内效率

前面提到的喷嘴损失 hn 、动叶损失 hb 、余 速损失 hc 2 ,都是级内损失。除此之外,级内损失

还包括:叶高损失 hl 、扇形损失 h 、叶轮摩 擦损失 h f 、部分进汽损失 h 、漏汽损失 h 、

湿汽损失 hx 。

e

当然,不是各级都同时具有这所有损失,而是 根据具体情况分别分析计算其不同的损失。如只有

(c) 出汽边喷射蒸汽的空心喷嘴 从压力较高一级来的蒸汽引入空心喷嘴, 从出口边的缝隙喷出, 优点: 消除尾迹区,阻止该处形成大的水珠; 使尾迹区速度均衡,提高级效率和改善动 叶的应力状况。 由压力较高点来的蒸汽,参与作功,能量 不损失。

汽轮机热耗率计算公式

汽轮机热耗率计算公式汽轮机热耗率是衡量汽轮机性能的一个重要指标,它反映了汽轮机在运行过程中能量的利用效率。

要计算汽轮机热耗率,咱得先搞清楚几个关键的概念和参数。

咱先来说说啥是热耗率。

简单来讲,热耗率就是每发一度电所消耗的热量。

想象一下,汽轮机就像一个大力士,它在努力工作把热能转化为电能,但在这个过程中,可不是所有的热能都能被完美利用,总会有一些损耗。

而热耗率就是用来衡量这个转化过程中“浪费”程度的一个指标。

那热耗率到底咋算呢?这就得提到一系列的参数了。

比如说主蒸汽焓、再热蒸汽焓、排汽焓、给水焓,还有各种效率啥的。

这一堆名词听着是不是有点晕?别慌,咱慢慢捋捋。

先来说说主蒸汽焓,这就好比是蒸汽进入汽轮机时带的“能量大礼包”。

再热蒸汽焓呢,就是经过再热之后蒸汽又补充的能量。

排汽焓就是蒸汽做完功跑出去时剩下的能量。

而给水焓则是补充进来的水所带的能量。

计算热耗率的公式通常是这样的:热耗率 = (汽轮机进汽的总热量- 汽轮机排汽的总热量)÷发电量。

这里面涉及到的计算可就有点复杂啦。

比如说,要计算进汽的总热量,就得把主蒸汽流量乘以主蒸汽焓,再加上再热蒸汽流量乘以再热蒸汽焓。

计算排汽的总热量呢,就是排汽流量乘以排汽焓。

我记得有一次在工厂里,跟着师傅去检修一台汽轮机。

师傅拿着各种仪表,一边测量一边给我讲解这些参数的意义和计算方法。

当时我看着那些密密麻麻的数据和复杂的公式,脑袋都大了。

师傅笑着说:“别着急,这东西就得慢慢来,多实践几次就明白了。

”然后他手把手地教我怎么读取仪表数据,怎么进行简单的计算。

经过那次经历,我对汽轮机热耗率的计算有了更直观的认识。

也明白了,理论知识固然重要,但实际操作中的经验和细心更是关键。

就像计算热耗率,一个数据的偏差可能就会导致结果的大不同。

在实际的工作中,准确计算汽轮机热耗率可不是一件简单的事儿。

需要对各种参数进行精确测量,还得考虑到系统的泄漏、散热等因素的影响。

而且不同类型、不同工况下的汽轮机,其热耗率也会有所不同。

《汽轮机》八、级内损失和效率

级的相对内效率 i

级的有效焓降与级的理想能量之比

i

hi E0

E0

hn

hb

h

hvf

hp E0

ht

hx

(1 2 )hc2

级的内功率

Pi

Gh

*

ti

Dh *t i

3600

不考虑余速利用

h-s图

Pf G

摩擦损失与 G成v 反比 ,高压级的摩擦损失大 低压级的小

摩擦损失与蒸汽流量成反比 ,小机组摩擦损失大

低负荷或空负荷,应监视排汽温度

(四)部分进汽损失

喷嘴连续部满整个圆周,这种进汽方式称为全周进汽

喷嘴布置在某个弧段内,这种进汽方式称为部分进汽 装有喷嘴的弧长与整个圆周之比,称为部分进汽度

e zntn

影响:均使级效率降低,影响汽轮机运行的经济性

(一)叶栅损失 喷嘴损失和动叶损失统称为叶栅损失 叶栅的几何参数

叶片的横截面形状称为叶型。其周线称为型线。

平均直径dm 、 叶片高度l 、 叶栅节距t、叶型宽度B、叶型弦长b

出口边厚度Δ、安装角 s、 s(叶栅额线与弦长之间的夹角)

叶型进口角 0g 、 1g(叶型中弧线在前缘点的切线与叶栅前额线之间的夹角 )

(1)两个级的平均直径接近相等;

(2)下一级的喷嘴进汽方向应与上一级的动叶排汽方向一致;

余(速3不)能两被级利之用间的级距离应尽可能小,而且在此间隙内汽流不发生扰动。

(1)调节级; (2)级后有抽汽口的级; (3)部分进汽度和平均直径突然变化的级; (4)最末一级。

二、级的相对内效率和内功率

级的有效焓降 hi

采取的措施: 2 1

1.5 汽轮机级内损失和级效率

3、叶轮摩擦损失 (1)叶轮两侧及围带表面的粗糙度引起的摩 擦损失 叶轮在汽室中作高速旋转时,由于蒸汽粘性, 由叶轮表面至汽缸壁的间距上蒸汽微团的圆周速 度是不同的,即存在速度梯度,因此产生叶轮轮

面与蒸汽及蒸汽之间的摩擦。

3、叶轮摩擦损失 (2)子午面内的涡流运动 引起的损失 靠近叶轮轮面侧的蒸汽质点 随叶轮一起转动时,受到离心力

作用,沿径向向外流动。

靠近隔板处的蒸汽质点的旋

转速度小,自然要向旋转中心处

流动以保持蒸汽的连续性。于是, 在叶轮两侧的汽室中就形成了涡:

a1 2 l xa ln 即hl l E0

a1 ——试验系数。单列级=9.9,为双列级为27.6.

l n ——喷嘴高度。

2、扇形损失 由于汽轮机的叶栅是安装在叶轮上的,呈环形。

汽流参数和叶片几何参数(节距、进汽角)沿叶高是

变化的。

环形叶栅,图1.5.1,与直叶栅相比的特点:

(a)叶栅的相对节距不是常数,从内径向外径 成比例的增加,平均直径处为最佳,其它都偏离最佳 值,叶型损失系数都大于最小值,带入额外的流动损 失。

t 1t d b lb t 0.6 Gn 1 m 2t d nln sin 1

t

t

——动叶顶部间隙的流量系数

t ——动叶顶部的反动度

——动叶顶部的当量间隙

(4)叶顶漏汽损失计算

Gt ' ht hi Gl

经验公式计算:

1 z t ' ht hi 2 sin 1

汽轮发电机组的原理及相关计算

我单位用0.8MPa的蒸汽40T/H,就此情况,我应该选用多少吨的锅炉(考虑采用循环流化床锅炉),如果可以的话,还要考虑发电,请问,锅炉的蒸发量和汽轮机的发点量有什么关系.可考虑用75t/h的循环流化床锅炉,蒸汽参数为温度450度、压力为3.8mpa,现在由于煤价上涨,发电亏损太厉害,当然如果自己用就另当别论了,建议采用抽凝机组一台6000KW/H,6000KW/H 的机组大约满负荷需用30t/h蒸汽(纯凝),如果带抽汽最多能进77t/h蒸汽,也就是说最大供汽量就是47t/h,供汽参数为温度298度、压力为0.8mpa,抽凝机组最大的好处就是能够随负荷的变化进行调节。

锅炉蒸发量与气轮机发电量的关系,纯凝机组为1000KW/H 用汽约5t/h,抽凝机组视抽汽量的多少,不会变化太大,如果不考虑发电,就需要上减温减压设备,降低锅炉蒸汽参数。

300MW汽轮机运行1小时需要多少蒸汽?需要16.7MPa(170公斤力)的主蒸汽额定压力,每小时主蒸汽流量为908t,这个要看你的机组带的负荷了负荷高蒸汽量就大但是也跟你的机组的调门状态有关顺序阀控制蒸汽量比单阀控制需要的蒸汽量小具体的去集控室DCS操作员站上看吧我们200MW 的机组带140MW的负荷单阀蒸汽量好象是400T/H 切换成顺序阀后蒸汽量380T/H。

应该是204吨。

通常,MW指的是电工率,要想大概计算也可以:锅炉吨位×每吨蒸汽焓×汽轮机效率×发电机效率:锅炉吨位×0.7×0.42=电功率MW,比如204×0.7×0.42=60MW。

这里的0.7是1t/h基本等同于0.7MW,(习惯会认为是0.7MW,但也要看蒸汽的参数,蒸汽的压力和过热度不同,焓值也不同,即蒸汽焓随蒸汽参数的不同是不同的,会有点出入)0.42是考虑汽轮机效率、发电机效率的系数(也决定于汽轮机那边的系统,0.42是取一个大概值。

660MW超超临界汽轮机能级效率计算分析

第 3期

Vo . . 14l No 3

21 0 2年 9月

Se t2 1 p.0 2

60 6 MW 超超 临界 汽轮机 能 级效率计算 分析

刘 岩 杨 宇 ,

(. 1 上海电气电站设备有 限公 司上 海汽轮机厂 , 上海 20 4 ; . 0 20 2 上海发 电设备成套设计研 究院, 海 20 4 ) 上 0 2 0

L U a , Y I Y h P we n rt nE u me t . Ld , h n h i ub ePa t h n h i 0 20, hn ; 1 S a g a Ee r o r ci Ge eai q i n o p Co , 【. S a g a T ri ln,S a g a 20 4 C ia n 2 S a g a P w r q ime t e e rhIsit , h n h i 0 20 C i ) . h n h i o e up n s ac tue S a g a 2 0 4 , hn E R n t a

摘 要 : 过 采 用 能 级 效 率 法 对 6 0MW 超 超 临 界 汽 轮 机 热 力 系统 的 V 通 6 WO、 M R T A、5 T A、0 T A T C 、H 7% H 5% H

等 工 况进 行 了能损 分 析 , 得 了各 工 况 下 热 力 系统 的 各 能 级 效 率 、 辅 汽 水 和 纯 热 力 的 能损 值 , 而 验 证 了 能 获 各 从

本 文采 用 能级效 率法 对 6 0MW 超 超 临界 汽 6

轮机 的 V WO、 MC T A、5 T T R、 H 7 % HA、0 T A 5% H

置 , 在热 力 系统 中的 作 功能 力 保 持 不 变 。工 质 其 在热 力系 统 中 的实 际作 功 能 力 , 由其 所 携 带 的 能 量 和在热力 系 统 中 的作 用 位 置决 定 , 与具 体 作 功 路径无 关 。热量 对热 力系统 的作 用不 仅与 热量 的 数 量 有 关 , 与 热 量 进 出 热 力 系 统 的 位 置 有 还 关¨ , J其不 同的位置具有不 同的能级和不 同的

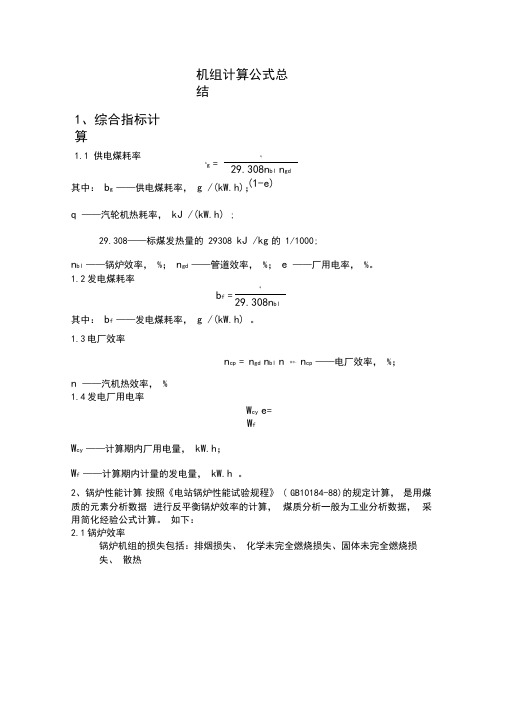

机组计算公式总结

机组计算公式总结其中: b g ——供电煤耗率, g /(kW.h);q ——汽轮机热耗率, kJ /(kW.h) ;29.308——标煤发热量的 29308 kJ /kg 的 1/1000;n bl ——锅炉效率, %; n gd ——管道效率, %; e ——厂用电率, %。

1.2 发电煤耗率其中: b f ——发电煤耗率, g /(kW.h)。

1.3 电厂效率n cp = n gd n bl n 其中:n cp ——电厂效率, %;n ——汽机热效率, %1.4 发电厂用电率W cy e = W fW cy ——计算期内厂用电量, kW.h ; W f ——计算期内计量的发电量, kW.h 。

2、锅炉性能计算 按照《电站锅炉性能试验规程》 ( GB10184-88)的规定计算, 是用煤质的元素分析数据 进行反平衡锅炉效率的计算, 煤质分析一般为工业分析数据, 采用简化经验公式计算。

如下: 2.1 锅炉效率锅炉机组的损失包括:排烟损失、 化学未完全燃烧损失、固体未完全燃烧损失、 散热1、综合指标计算1.1 供电煤耗率 bg =q29.308n bl n gd(1-e) b f =q29.308n bln)] * 100%q3=337.27 A arnet.ara fhC fh) ( a lz C lz100- C fh ) + (100 -C损失和灰渣损失。

即n bl =100% -(q 2 +q 3+q 4 +q 5+q 6) 其中: q 2 ——排烟损失, %; q 3 ——化学未完全燃烧损失, %; q 4 ——固体未完全燃烧损失, %; q 5 ——散热损失, %; q 6 ——灰渣损失 ,%.2.1.1 排烟损失 基准温度一般采取环境温度。

其中: k1,k2 ——根据燃料种类选取; apy ——排烟过量空气系数;tpy——排烟温度,℃; to ——基准温度,℃; k 1,k 2 为经验系数,取值见下表2.1.2 化学未完全燃烧损失 对于煤粉炉而言,一般该项损失 ≤0.5% ,一般可以忽略不计。

汽轮机原理-汽轮机级的轮周效率和最佳速度比

1. 0<Ω<0.5(冲动级) 单列孤立级的轮周效率:

u 2xa ( cos1 1 m cos 2 xa )

取排气绝对速度

c

最小时,即

2

2

90的速比为最佳速比

B B2 4AC

(xa )op

2A

12

2.3 汽轮机级的轮周效率和最佳速度比

式中, n、 b、、 c2 分别为喷嘴损失、动叶损失和余速损失

与级的理想能量之比,称为喷嘴、动叶和余速能量损失系数。

3

2.3 汽轮机级的轮周效率和最佳速度比

5.速度比:

(1)列速比 x1

(2)级速比 xa 比值。

:圆周速度u与喷嘴出口速度 c1 的比值。

x1 u / c1

:圆周速度u与喷嘴出口理想速度 ca 的

xa u / ca

(3)速比

当级结构一定时,两者成比例关系;同时 c1 难以测 量,因此用

xa x1 1 m

4

2.3 汽轮机级的轮周效率和最佳速度比

二、 最佳速度比

(一)反动度Ω=0时单列孤立级的最佳速度比

由式2-51得:

u

2u(C1

cos1 C2

C12t

cos2 )

2u(w1

13

2.3 汽轮机级的轮周效率和最佳速度比

2. Ω=0.5(反动级)

轮周效率: u

1

1

2

1 2

1

(2 cos1 x1) 2

最佳速比:求导得

(x1)op cos1

比较反动级与冲动级:在相同的初终参数和圆周速

度下,反动式的级数比冲动式要多