蒸汽发电量估算

蒸汽负荷的简单计算

蒸 汽 用 量 10

斯派莎克工程(中国)有限公司

蒸汽主管的起动负荷举例

钢 制 主 管, 长 91.5 米, 直 径 100mm。 包 括 18 对 BST‘H’ 型 法 兰 和 一 个 截 止 阀( 重 量 90.7kg)。 环 境 温 度 为 8℃, 蒸 汽 压 力 14bar g( 潜 热 为 1947kJ/kg, 温 度 199℃)。 预 热 时 间 为 30 分 钟。 则: m = 18 x 16.1 + 91.5 x 14.9 + 90.7 = 1743.8 kg t = 199-8 = 191℃ Cp = 0.49 kJ/kg℃ Hfg = 1947 kJ/kg h =0.5 小 时

浸入式盘管

浸入式盘管的蒸汽量计算如下: 热量计算:Q = U x A x ( T2 - T1) 其中: Q U A T2 T1 =传热量 w =传热系数 w/m2℃ =盘管面积 m2 =加热表面的平均温度 ℃ =被加热介质的克工程(中国)有限公司

蒸 汽 用 量 11

斯派莎克工程(中国)有限公司

起动负荷举例

m t Cp H fg h

起动负荷

1744 198.5 8.0 0.49 1947 0.5 166.3kg / h

使 用 3 倍 的 安 全 系 数, 则 凝 结 水 量 为 3x166.3 = 498.9kg/h

蒸汽负荷的简单计算

斯派莎克工程(中国)有限公司 基础培训课程

蒸汽用量 1

斯派莎克工程(中国)有限公司

蒸汽用量

正确的设计蒸汽系统的需要 计算管道的口径 确定控制阀和疏水阀的口径 保证最佳的设备使用效率

蒸汽用量 2

斯派莎克工程(中国)有限公司

蒸汽系统蒸汽耗量计算(2019)

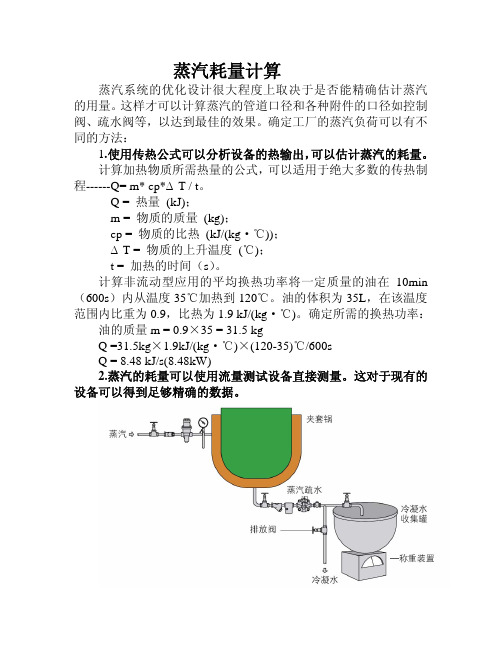

蒸汽耗量计算蒸汽系统的优化设计很大程度上取决于是否能精确估计蒸汽的用量。

这样才可以计算蒸汽的管道口径和各种附件的口径如控制阀、疏水阀等,以达到最佳的效果。

确定工厂的蒸汽负荷可以有不同的方法:1.使用传热公式可以分析设备的热输出,可以估计蒸汽的耗量。

计算加热物质所需热量的公式,可以适用于绝大多数的传热制程------Q= m* cp*∆T / t。

Q = 热量 (kJ);m = 物质的质量 (kg);cp = 物质的比热 (kJ/(kg·℃));∆T = 物质的上升温度(℃);t = 加热的时间(s)。

计算非流动型应用的平均换热功率将一定质量的油在10min (600s)内从温度35℃加热到120℃。

油的体积为35L,在该温度范围内比重为0.9,比热为1.9 kJ/(kg·℃)。

确定所需的换热功率:油的质量m = 0.9×35 = 31.5 kgQ =31.5kg×1.9kJ/(kg·℃)×(120-35)℃/600sQ = 8.48 kJ/s(8.48kW)2.蒸汽的耗量可以使用流量测试设备直接测量。

这对于现有的设备可以得到足够精确的数据。

通过收集冷凝水来对一个夹套锅进行测试,在本例中使用一个空的水罐和台秤。

这种方法容易操作,也能达到的精确的测量结果。

3.额定热功率(或设计额定值)通常标志在工厂各个设备的铭牌上,该数据由设备制造商提供。

这些额定值通常以kW表示的热量输出,以kg/h表示的蒸汽耗量取决于使用的蒸汽压力。

如果负荷用kW表示,蒸汽压力给定,蒸汽的流率可以用公式确定:蒸汽中的热量用来做两件事:1.使产品温度改变,也就是说提供“加热”部分。

2.来维持产品的温度(由于自然的热量损失或设计的热量损失),也就是说提供“热量损失”部分。

罐体的能量损耗顶部开口罐体,这些罐体的热负荷计算需要综合考虑其内的物品和材料,并计算蒸发损失。

脱油脂箱-脱油脂是在产品经过机械加工之后但在最终装配之前进行的,从金属表面去掉沉积的油脂或冷却油的工艺。

蒸汽耗量计算

= 592.22kW

压缩机功率:

(一)计算一:

入口状态下流量V1:

查表知:压缩因子Z接近

由公式:P1 V1/(T1Z)=PV/T

求得:V1=T1P

=9859.5÷3600×(0.43-0.26) ×1000000 ÷1000

=465.59kW

压缩机轴功率=压缩机功率/0.94

=465.59÷0.94

=323×0.1×30000×1÷[273×(0.26+0.1)]

=9859.5m3/h

压缩机功率:

因P2/P1=1.65,该气体可以用液体推导出来的柏努利方程,因循环机出入口管线均为DN400,进出口流速相等(气体温度变化忽略不计),故进出口流体动能不变;进出口管线高度相同,进出口流体位能相等;在忽略阻力损失情况下:

焓:(kJ/kg) 3158

蒸汽流量:(t/h) 13

压缩机 压缩机入口循环氢:

T1:(K) 3238

P1:(Mpa) 0.26

压缩机出口循环氢:

T2:(K) 338

P2:(Mpa) 0.43

循环氢流量V标:(Nm3/h) 30000

透平功率:7

透平功率=(透平入口蒸汽焓-透平出口蒸汽焓)×蒸汽用量

=495.31kW

蒸汽效率:

效率=压缩机轴功率÷透平功率

=495.31÷592.22

=83.6%:

已知:1、轴功率9000KW,汽轮机效率75%;2、汽轮机进汽参数9.8MPa(G)540℃,排气4.0MPa(G)400℃。

请教蒸汽消耗计算公式。若凝汽到0.01MPa(A)又该怎样计算?

蒸汽压差透平机发电计算

蒸汽压差透平机发电计算以蒸汽压差透平机发电计算为标题,本文将介绍蒸汽压差透平机发电的原理和计算方法。

蒸汽压差透平机是一种利用蒸汽压差产生机械功,从而驱动发电机发电的装置。

它是一种热力发电装置,通过蒸汽的压力差来产生旋转力,进而驱动发电机发电。

蒸汽压差透平机发电是一种可再生能源利用方式,可以有效利用蒸汽压力的潜能,将其转化为电能。

蒸汽压差透平机发电的基本原理是利用蒸汽在高温和低温之间的压差,通过透平机将蒸汽的热能转化为机械能,再通过发电机将机械能转化为电能。

透平机是一种能够将流体的动能转化为机械能的装置。

在蒸汽压差透平机中,蒸汽从高温区进入透平机,经过透平机的转子叶片,产生旋转力,驱动发电机发电。

蒸汽压差透平机发电的计算方法主要包括以下几个步骤:1. 确定蒸汽的高温和低温。

蒸汽压差透平机发电的前提是有高温和低温的蒸汽供应。

高温蒸汽一般来自于锅炉或其他热源,低温蒸汽一般是蒸汽冷凝后的副产物。

2. 计算蒸汽的压差。

蒸汽压差是蒸汽压力的差值,可以通过测量高温和低温蒸汽的压力来计算得到。

蒸汽压差越大,透平机发电的效果越好。

3. 确定透平机的性能参数。

透平机的性能参数包括转速、功率输出、效率等。

这些参数可以通过透平机的设计参数或实际运行数据来确定。

4. 计算透平机的发电量。

透平机的发电量可以通过蒸汽的压差和透平机的性能参数来计算。

一般来说,发电量与蒸汽压差成正比,与透平机的效率和功率输出成正比。

蒸汽压差透平机发电具有很高的效率和可靠性,可以有效利用蒸汽压力的能量,实现可再生能源的利用。

它可以应用于许多领域,如发电厂、工业生产等。

同时,蒸汽压差透平机发电也有一定的局限性,例如对蒸汽压力和温度的要求较高,需要有稳定的蒸汽供应等。

蒸汽压差透平机发电是一种利用蒸汽压力差产生机械能,从而驱动发电机发电的装置。

通过计算蒸汽压差和透平机的性能参数,可以确定透平机的发电量。

蒸汽压差透平机发电具有高效率和可靠性的特点,是一种重要的可再生能源利用方式。

沼气发电计算表

发电机热效率

板换效率

可利用余热

缸套水系统热量计算表(按热效率计算)

η4

39%

η3

95%

q缸套水

4654260 1293

kJ/h kW

q缸套水=(V·a甲烷·q甲烷·η4-q烟气)·η3

1.759118

沼气量 沼气甲烷含量 纯甲烷热值

发电效率 理论发电量

年发电量

基本参数表

V

1250

Nm3/h

a甲烷

60.00%

q甲烷

34

MJ/Nm3

η1

41.40%

2933

kW

2346

万kWh

发电量=V·a甲烷·q甲烷·η1

烟气余热利用热量计算表

过量空气系数

λ

Байду номын сангаас

1.2

烟气初始温度

t1

500

℃

烟气排放温度

t2

150

℃

烟气密度

ρ1

1.33

kg/Nm3

烟气比热容(500℃) Cp1

1.326 kJ/(kg.℃)

烟气量

Q

8571

Nm3/h

蒸汽发生器效率

η2

92%

0.8Mpa饱和蒸汽焓值

q蒸汽

2767

kJ/kg

烟气余热总量

q烟气

5290740 1470

kJ/h kW

蒸汽产量

t蒸汽

1.8

t/h

Q=λ·V·a甲烷·2/0.21

q烟气=Q·Cp1·ρ1·(t1-t2) t蒸汽=q烟气·η2/q蒸汽

缸套水流量 供水温度 回水温度

防冻液比热容 防冻液密度

可利用余热

中低压背压机组发电量计算

中低压背压机组发电量计算

中低压背压机组发电量的计算需要考虑多个因素,包括热机的效率、热源的温度、质量流量、压力等。

以下是计算的基本步骤:

1. **确定热机效率**:背压机组通常使用蒸汽轮机,其效率受限于热源温度和质量流量。

效率可以通过热力学循环(如朗肯循环)的理论效率来估算,也可以通过实际运行数据来确定。

2. **确定热源温度**:热源温度是计算发电量的重要参数。

在实际运行中,热源温度通常会低于蒸汽轮机的最高工作温度,因此需要根据实际情况选择合适的温度。

3. **计算质量流量**:质量流量是指单位时间内通过热机的流体量。

质量流量的确定需要考虑热源的供给能力和系统的热负荷。

4. **计算发电量**:发电量可以通过以下公式计算:

\[ \text{发电量} = \text{质量流量} \times \text{比焓} \times \text{效率} \]

其中,比焓是指单位质量的蒸汽在特定压力和温度下的焓值。

5. **考虑实际因素**:实际运行中,还需要考虑热损失、设备老化、系统效率等因素,这些都会对发电量产生影响。

为了得到更准确的计算结果,通常需要使用专业的热力学计算软件或者根据实际运行数据进行修正。

在实际应用中,中低压背压机组的发电量计算需要综合考虑多种因素,包括热机性能、系统设计、运行条件等,以达到最优的能源利用效率。

蒸汽发电量估算

h

450℃

10万Nm3

h

500℃

10万Nm3

h

注:排烟温度定为160℃的产汽量,根据现场参数的不同,锅炉厂家会做相应的调整,以上发电功率仅供参考。具体发电功率要根据现场热源情况、机型大小、经济效益、回报周期来定。

2、余热烟气核算

以下烟气换热产蒸汽量估算、烟气流量为10万Nm3(标立)

烟气温度

烟气流量

产蒸汽压力

产蒸汽流量

200℃

10万Nm3

h

220℃

10万Nm3

h

250℃

10万Nm3

h

280℃

10万Nm3hBiblioteka 300℃10万Nm3

h

330℃

10万Nm3

h

350℃

10万Nm3

10t/h

380℃

10万Nm3

h

400℃

蒸汽发电量估算

1、蒸汽发电发电量估算

以下发电量估算、蒸汽温度饱和、蒸汽流量为10t/h、蒸汽压力均为绝对压力(表记压力加上)

蒸汽压力

蒸汽流量

发电功率

吨汽发电量

注:以上核算排汽压力均为(绝压),根据现场的参数不同,对应的机型,排量均为不同,实际设计时需调整排汽压力,故发电量均有变数,以上发电功率仅供参考。具体发电功率要根据现场热源情况、机型大小、经济效益、回报周期来定。

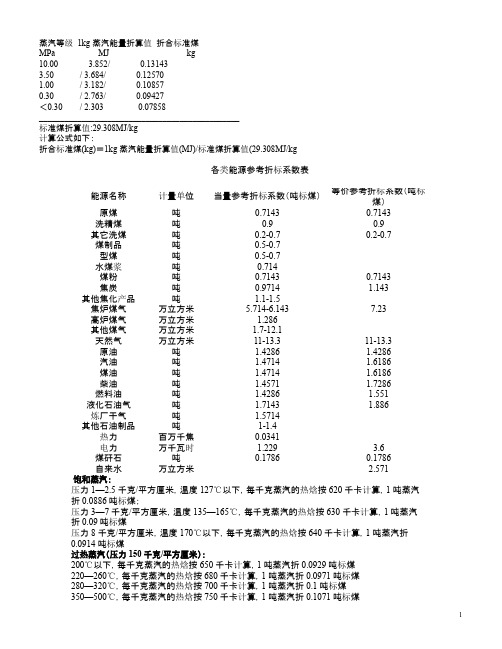

蒸汽指标系数

能源名称计量单位当量参考折标系数(吨标煤)等价参考折标系数(吨标蒸汽等级1kg蒸汽能量折算值折合标准煤MPa MJ kg10.00 3.852/0.131433.50/3.684/0.125701.00/3.182/0.108570.30/2.763/0.09427<0.30/2.3030.07858_______________________________________________标准煤折算值:29.308MJ/kg计算公式如下:折合标准煤(kg)=1kg蒸汽能量折算值(MJ)/标准煤折算值(29.308MJ/kg各类能源参考折标系数表煤)原煤吨0.71430.7143洗精煤吨0.90.9其它洗煤吨0.2-0.70.2-0.7煤制品吨0.5-0.7型煤吨0.5-0.7水煤浆吨0.714煤粉吨0.71430.7143焦炭吨0.9714 1.143其他焦化产品吨 1.1-1.5焦炉煤气万立方米 5.714-6.1437.23高炉煤气万立方米 1.286其他煤气万立方米 1.7-12.1天然气万立方米11-13.311-13.3原油吨 1.4286 1.4286汽油吨 1.4714 1.6186煤油吨 1.4714 1.6186柴油吨 1.4571 1.7286燃料油吨 1.4286 1.551液化石油气吨 1.7143 1.886炼厂干气吨 1.5714其他石油制品吨1-1.4热力百万千焦0.0341电力万千瓦时 1.229 3.6煤矸石吨0.17860.1786自来水万立方米 2.571饱和蒸汽:压力1—2.5千克/平方厘米,温度127℃以下,每千克蒸汽的热焓按620千卡计算,1吨蒸汽折0.0886吨标煤;压力3—7千克/平方厘米,温度135—165℃,每千克蒸汽的热焓按630千卡计算,1吨蒸汽折0.09吨标煤压力8千克/平方厘米,温度170℃以下,每千克蒸汽的热焓按640千卡计算,1吨蒸汽折0.0914吨标煤过热蒸汽(压力150千克/平方厘米):200℃以下,每千克蒸汽的热焓按650千卡计算,1吨蒸汽折0.0929吨标煤220—260℃,每千克蒸汽的热焓按680千卡计算,1吨蒸汽折0.0971吨标煤280—320℃,每千克蒸汽的热焓按700千卡计算,1吨蒸汽折0.1吨标煤350—500℃,每千克蒸汽的热焓按750千卡计算,1吨蒸汽折0.1071吨标煤在其它能源消耗量(折标煤)其中的“热水”计算单位为“吨”,因此需要进一步折算,才能适合“基本情况表”的填报要求,按国家标准每吨7000千卡折1千克标准煤计算:3.电力的热值:一般有两种计算方法:一种是按理论热值计算,另一种是按等价煤耗计算。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

以下烟气换热产蒸汽量估算、烟气流量为10万Nm3(标立)

烟气温度

烟气流量

产蒸汽压力

产蒸汽流量

200℃

10万Nm3

0.4Mpa

2.1t/h

220℃

10万Nm3

0.4Mpa

3.2t/h

250℃

10万Nm3

0.5Mpa

4.8t/h

280℃

10万Nm3

0.5Mpa

6.4t/h

300℃

10万Nm3

1、蒸汽发电发电量估算

以下发电量估算、蒸汽温度饱和、蒸汽流量为10t/h、蒸汽压力均为绝对压力(表记压力加上0.1Mpa)

蒸汽压力

蒸汽流量

发电功率

吨汽发电量

0.25-0.40Mpa

10t/h

450KW

45KW

0.45-0.55Mpa

10t/h

600-700KW

60-70KW

0.60-0.70Mpa

10t/h

1.1Mpa

7.4t/h

330℃

10万Nm3

1.1Mpa

9.0t/h

350℃

10万Nm3

1.4Mpa

10t/h

380℃

10万Nm3

1.4Mpa

11.5t/h

400℃

10万Nm3

1.7Mpa

12.6t/h

450℃

10万Nm3

2.0Mpa

15.0t/h

500℃

10万Nm3

2.5Mpa

17.场参数的不同,锅炉厂家会做相应的调整,以上发电功率仅供参考。具体发电功率要根据现场热源情况、机型大小、经济效益、回报周期来定。

750-850KW

75-85KW

0.80-0.90Mpa

10t/h

880-920KW

88-92KW

1.0-1.1Mpa

10t/h

950KW

95KW

1.2-1.9Mpa

10t/h

950-1000KW

90-100KW

2.2-2.5Mpa

10t/h

1150-1250KW

115-125KW

注:以上核算排汽压力均为0.03Mpa(绝压),根据现场的参数不同,对应的机型,排量均为不同,实际设计时需调整排汽压力,故发电量均有变数,以上发电功率仅供参考。具体发电功率要根据现场热源情况、机型大小、经济效益、回报周期来定。