化学反应釜温度控制系统的研究

反应釜温度控制的研究现状及化工自动化发展现状

连续搅拌反应釜是一种复杂 的非线性化学反应器 , 广泛应 用于发酵、化工 、石油生产、生物制药等工业生产过程中 , 其 控制质量直接 影响到生产的效率和质量指标 。 连续搅拌反应釜 内的特征参量般为温度、压力、浓度等 , 对这些参数控制的好 坏直接影响生产物 的质量。 工业生产 中,反应器 的种类很多。就结构形式看 ,有釜式 ( 槽式) 、管式、塔 式、固定床 、流化床反应器等 ;按反应器 的 传热情况看 , 分为绝热式和非绝热式反应器 。 釜式反应器 有两 种操作方式:间歇生产和连续 生产 , 后者就是连续搅拌反应釜 它是工业生产过程 中最常 用的化 学反应器 ,既可进行匀相反 应, 又可进行多相反应 , 如液固、 气液 、 液液及气 固液等反应 , 其内部都有搅拌装置 , 一可 以使反应器 中反应 区的反应物料 的 浓度均一 。 其运行特点是投资少、 交换能力强和产品质量稳 热 定等。因而在工业生产中得到了广泛的应 用, 也就具有很大 的 研究价值 。 反应釜的温度控制 的品质直接 影响产 品质量和产量 。 反应 过程 既是放热的化学反应过程 , 又是物理变化过程 , 聚合反应 机理复杂 , 如果 不及 时移去反应热, 将使反应剧 烈超 出正常范 围,易 引起 “ 爆聚”或产生安全 阀跳 ;如果加入过量 的冷水又 将使反应激落 , 甚至造成 “ 僵釜”现象 ,直接影响到产 品的质 量和产量 , 严重 时会危及工作人员的生命安全 , 因此 间歇式反 应釜温度控制对于保证 间歇 式反应釜 旷产 品质量和安全 生产 起着至关重要的作用 。 反应釜 的温度控制 系统 的任 务是在保证系统稳定 的条件 下, 通过优化操作条得和方式, 改善产 品质量 , 高产 品数量。 提 具体就是选择合适的控制变量 , 准确控制反应釜 内的浓度或温 度以达到控制 目的。

反应釜自动化控制说明

反应釜自动化控制说明一、引言反应釜是一种用于进行化学反应的设备,为了提高反应的效率和安全性,采用自动化控制系统对反应釜进行控制是非常必要的。

本文将详细介绍反应釜自动化控制系统的设计原理、控制策略和操作流程。

二、设计原理1. 反应釜自动化控制系统的设计基于PLC(可编程逻辑控制器)技术,通过传感器采集反应釜内的温度、压力、液位等参数,并根据预设的控制策略进行自动调节。

2. 控制系统通过与反应釜内的加热、冷却、搅拌等设备进行连接,实现对反应过程的精确控制。

3. 采用人机界面(HMI)作为操作界面,方便操作人员对控制系统进行监控和参数设置。

三、控制策略1. 温度控制:根据反应釜内的温度传感器实时采集的数据,控制系统自动调节加热或冷却设备的输出,使反应釜内的温度维持在设定的目标温度范围内。

2. 压力控制:通过压力传感器实时采集反应釜内的压力数据,控制系统根据预设的压力范围自动调节排气阀的开度,以保持反应釜内的压力稳定。

3. 液位控制:利用液位传感器监测反应釜内的液位变化,控制系统根据预设的液位范围自动调节进料阀和排料阀的开度,以维持反应釜内的液位在合适的范围内。

4. 搅拌控制:根据反应釜内的搅拌器转速传感器实时采集的数据,控制系统自动调节搅拌器的转速,以保证反应液体的均匀混合。

四、操作流程1. 启动系统:操作人员通过HMI界面启动反应釜自动化控制系统,系统进行自检并显示各个传感器的状态。

2. 设置参数:操作人员根据具体的反应要求,在HMI界面上设置目标温度、压力、液位和搅拌速度等参数。

3. 开始反应:操作人员确认参数设置无误后,点击“开始反应”按钮,控制系统开始监控反应釜内的温度、压力、液位和搅拌速度,并进行相应的调节。

4. 监控过程:操作人员可以通过HMI界面实时监控反应釜内各个参数的变化趋势,并根据需要随时修改参数设置。

5. 反应结束:当达到预设的反应时间或达到设定的结束条件时,控制系统自动停止加热、冷却和搅拌设备,并发出相应的提示。

基于反应釜自动控制系统的夹套温度控制研究

基于反应釜自动控制系统的夹套温度控制研究摘要:随着时代发展,规模各异的化工厂在我国大地不断崛起。

与此同时,由于工业自动化技术的发展,化工行业正逐步实现自动化。

在现代合成化工企业中,常见的一种反应器就是聚合反应釜。

本设计以某化工公司的间歇式PVC聚合反应釜为例,对其自动控制系统中的夹套温度控制展开研究讨论。

关键词: 聚合反应釜;温度控制;串级控制;参数整定本文以具体的一个化工厂的氯乙烯聚合反应釜为例,阐述一个间歇式PVC聚合反应釜的自动控制系统。

PVC聚合反应釜的自动控制系统包含着进料控制、悬浮辅助水的液位控制以及温度控制,本文具体介绍夹套温度串级控制的控制方案。

一、分程调节在PVC聚合反应中,夹套的温度控制可分为蒸汽加热升温过程与冷却水换热冷却过程,而这两个过程也是这个反应的主体控制部分。

为了更好的实现两个阀门的分程控制,在此处可安装两个两位五通电磁阀,采用DCS控制电磁阀的动作,分别控制两个阀门的动作从而构成温度分程控制系统。

在这里特别要注意,反应釜夹套的热水排出端口安装的调节阀应选用气开阀,相应的在冷却水出水端选用气关阀。

DCS控制系统启动反应后,根据釜内温度与夹套温度来调整夹套的蒸汽和冷却水出口调节阀的阀开度,在完成分程控制后,蒸汽阀门关闭,冷却水阀门根据温度保持调节状态。

二、温度控制步骤根据工艺要求,我们可以把反应釜的温度控制部分分为加热、过渡、反应、结束四个阶段。

整个控制系统的转化率主要依赖于温度控制,加热速率控制后,恒温稳定控制成为整个系统的核心。

通过DCS控制系统的控制,PVC聚合反应时反应釜的温度控制通常采用顺序控制方法,自动程序控制如框图1所示:图1顺序控制程序框图示意图1、加热阶段:根据PVC的合成配方,虽然PVC的聚合反应是放热反应,但反应物要达到一定温度反应才会进行聚合反应,因而在反应开始前要在夹套中通入加热蒸汽使反应釜内温度上升,使得反应物更快到达引发聚合反应的温度从而引发聚合。

化工反应釜控制温度的操作方法

化工反应釜控制温度的操作方法

化工反应釜控制温度的操作方法可以通过以下几个步骤实施:

1. 设定目标温度:根据反应需要和工艺要求,确定反应釜应该维持的目标温度。

2. 开启恒温系统:打开反应釜的恒温系统,确保温度控制回路正常运行。

3. 调节加热功率:根据实际温度和目标温度之间的差异,调节反应釜的加热功率。

如果实际温度低于目标温度,增加加热功率;如果实际温度高于目标温度,降低加热功率。

4. 监控温度变化:持续监控反应釜内的温度变化情况。

可以使用温度传感器和温度控制仪表等设备进行实时监测。

5. 调整控制参数:根据实际情况和温度变化趋势,适时调整温度控制参数,例如调整温度控制器的比例、积分和微分参数,以使温度控制更加精确。

6. 考虑安全性:在控制温度的过程中,要确保反应釜内的温度不超出安全限制,并采取措施防止温度过高或过低,例如使用降温装置或停止加热。

7. 记录数据:及时记录温度变化和控制过程中的关键数据,以便后续分析和改进。

需要注意的是,化工反应釜控制温度的操作方法可能因具体工艺和设备而异,以上步骤仅供参考,在实际操作中需要结合具体情况进行调整和改进。

化学反应釜最优温度控制系统的设计与实现

一

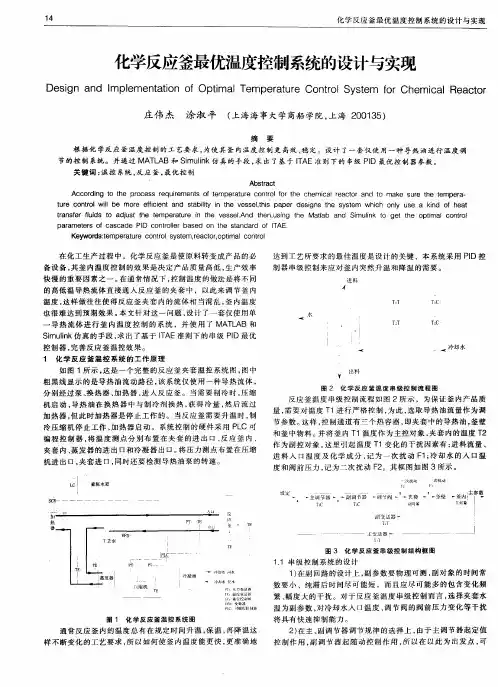

在化 工 生 产 过 程 中 ,化 学反 应 釜 是 使 原 料 转 变 成 产 品 的 必 备 设 备 , 釜 内 温度 控 制 的效 果 是 决 定 产 品 质量 高低 , 产 效 率 其 生 快 慢 的 重要 因素 之 一 。 通 常情 况 下 , 制 温 度 的做 法 是 将 不 同 在 控 的 高低 温导 热 流 体 直 接 通人 反应 釜 的夹 套 中 , 以此 来 调 节 釜 内 温度 , 这样 做往 往 使 得 反 应 釜 夹 套 内 的 流体 相 当混 乱 , 内 温度 釜 也 很 难 达 到 预 期 效 果 。 文 针 对 这 一 问题 , 本 设计 了一 套 仅 使 用单

p ame e s ofc c de ar t r as a PI c tol D onr l bas t sa ar o I er ed on he t nd d f TAE.

Key wors: m pe aur n r s sem,e ctrop i c n r d t e r t e co tol y t r a o , t mal o tol

和釜 中物 料 。 将 釜 内 T 并 1温 度 作 为 主控 对 象 , 套 内的 温度 T 夹 2

加 热器 , 此 时 加热 器 是 停 止 工 作 的 。 当 反 应 釜需 要 升 温 时 , 但 制

冷 压 缩 机 停 止 工 作 , 热 器 启 动 。系 统 控 制 的 硬 件采 用 P C 可 加 L 编 程 控 制 器 , 温 度 测 点 分 别 布 置在 夹套 的进 出 口 、 应 釜 内 、 将 反 夹 套 内 、 发 器 的进 出 口和 冷 凝 器 出 I。 压 力 测 点 布置 在真 的手 段 , 出 了基 于 IA i l 仿 n 求 T E准则 下 的 串级 PD最 优 I 控 制器 , 善反 应 釜 温 控 效 果 。 完

夹套反应釜温度控制浅析

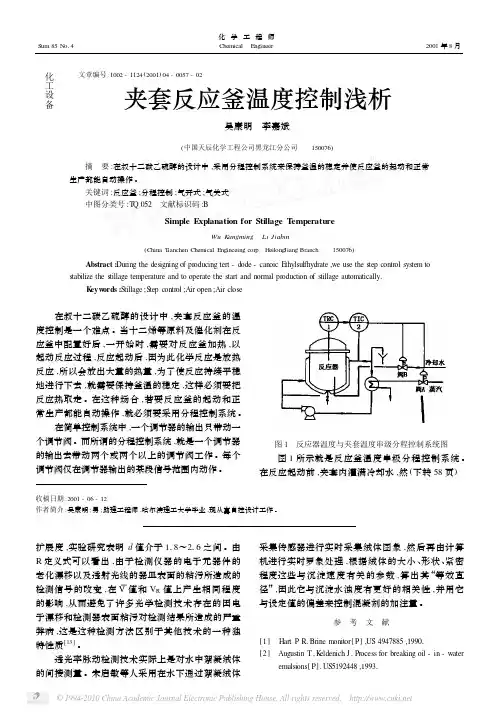

化工设备夹套反应釜温度控制浅析吴康明 李嘉斌(中国天辰化学工程公司黑龙江分公司 150076) 摘 要:在叔十二碳乙硫醇的设计中,采用分程控制系统来保持釜温的稳定并使反应釜的起动和正常生产都能自动操作。

关键词:反应釜;分程控制;气开式;气关式中图分类号:T Q 052 文献标识码:BSimple Explanation for Stillage T emperatureWu Kangming Li Jiabin(China T ianchen Chem ical Enginceing corp.Heilong Jiang Branch 150076)Abstract :During the designing of producing tert -dode -canoic E thylsulfhydrate ,we use the step control system to stabilize the stillage tem perature and to operate the start and normal production of stillage automatically.K eyw ords :S tillage ;S tep control ;Air open ;Air close 在叔十二碳乙硫醇的设计中,夹套反应釜的温度控制是一个难点。

当十二烯等原料及催化剂在反应釜中配置好后,一开始时,需要对反应釜加热,以起动反应过程,反应起动后,因为此化学反应是放热反应,所以会放出大量的热量,为了使反应持续平稳地进行下去,就需要保持釜温的稳定,这样必须要把反应热取走。

在这种场合,若要反应釜的起动和正常生产都能自动操作,就必须要采用分程控制系统。

在简单控制系统中,一个调节器的输出只带动一个调节阀。

而所谓的分程控制系统,就是一个调节器的输出去带动两个或两个以上的调节阀工作。

每个调节阀仅在调节器输出的某段信号范围内动作。

聚合反应釜温度控制系统设计

聚合反应釜温度控制系统设计摘要聚合反应机理复杂,是强放热反应,过程具有大滞后、大惯性、非线性等特性。

温度、压力、浓度及催化剂的活性与牌号等都对化学平衡产生重要影响。

因此,反应釜温度控制的效果将直接影响产品的质量及装置的正常运行,为此将反应釜温度控制回路列为重点监控回路,严格将反应釜温度控制在要求范围内.传统的PID控制是一种基于过程参数的控制方法,具有控制原理简单、稳定性好、可靠性高、参数易调整等优点,但其设计依赖于被控对象的精确数学模型,在线整定参数的能力差,因反应釜机理复杂,各个参数在系统反应过程中时变。

因而采用一般的PID控制器无法实现对反应釜的精确控制。

模糊控制和预测控制都是对不确定系统进行控制的有效方法。

本文将模糊控制和预测控制结合起来运用于聚合反应釜温度控制器的设计,设计以聚合反应釜温度控制系统为中心,从控制系统的硬件系统组成、软件选用到系统的设计。

单片机以其功能强、体积小、可靠性高、造价低和开发周期短等优点,成为自动化和各个测控领域中广泛应用的器件,在温度控制系统中,单片机更是起到了不可替代的核心作用。

在工业生产中,如用于热处理的加热炉、用于融化金属的坩锅电阻炉等,都用到了电阻加热的原理.鉴于单片机技术应用的广泛性和优越性,温度控制的重要性,因而设计一种较为理想的温度控制系统是非常有价值的。

本文就是根据这一思想来展开的。

结果表明预测模糊控制作为模糊控制和预测控制相结合的产物该控制方法具有使系统超调量小、调整时间短、对系统参数变化和外界干扰有较强的鲁棒性等优点,是一种提高聚合反应釜温度控制效果的有效方法。

关键词:聚合反应;预测控制;模糊控制;单片机Summary of polymerization Kettle temperature controlsystem designABSTRACTPolymerization reaction mechanism for complex,is a strong exothermic reaction, process with large time delays, large inertia, nonlinear and other features. Temperature,pressure, density and chemical equilibrium catalyst activity and grades, and so on have a major impact. Therefore,the effect of the temperature control of reactors will directly affect the normal operation of the quality of the products and equipment,for which the reactor temperature control circuit as a key monitoring circuit,strictly within the reactor temperature control requirements。

反应釜设计及其温度控制系统

反应釜设计及其温度控制系统夏 晨1,李 朴2(1.河北工业职业技术学院,河北石家庄050091;2.中钢集团工程设计研究院,河北石家庄050011) 摘要: 介绍反应釜设计要点及采用变频齿轮泵控制导热介质流量的反应釜温度控制方案。

关键词: 反应釜;变频齿轮泵 中图分类号:TP273 文献标识码:B 文章编号:100023932(2004)(01)200662041 引 言在精细化工行业中,反应釜是常用的一种反应容器,而温度是其主要被控制量,是保证产品质量的一个重要因素。

反应釜利用导热介质通过反应釜的夹套来提高釜内物料的温度,通过搅拌机的搅拌使物料均匀、提高导热速度,并使其温度均匀。

导热介质的选择根据各厂产品的工艺温度要求确定的,常见的导热介质有过热蒸汽和导热油。

温度测量常用热电阻或热电偶及其变送器组成。

通入反应釜的导热介质要求保持温度恒定,通过调节流入反应釜夹套的导热介质的流量,来控制反应釜内物料的温度符合工艺要求。

现代工业的发展,对产品质量提出了更高的要求,反应釜内物料的温度常常要求被恒定在±1℃或更小的范围内,靠手工调节流量的做法已经不能满足要求了,智能流量调节控制被赋予新的历史使命。

2 反应釜温度控制要求气动薄膜电动执行阀加PID调节装置是现代工业典型的反应釜温度控制系统,其基本组成为:被控对象(反应釜)、检测变送装置(热电偶温度计)、控制装置(调节器)与执行调节机构(气动薄膜执行阀)四大部分。

自动控制系统控制流程图如图1所示。

图1 常见反应釜温度自动控制系统原理方框图 该方案被各领域广泛应用,但由于薄膜阀系统本身管路复杂,要求有气源,且对气源要求高,所以此方案不是在各种情况下都是最适用或最经济的。

去年,我们为一家小型化工厂设计了一套反应釜及其温度自动控制系统。

该系统由一台加热油箱和四个反应釜组成,配套设备为一台真空泵和一台加压泵。

厂方要求每个反应釜的有效容积为1m3;每个反应釜均能被单独控制操作,可以选则不同的工艺参数以便生产不同的产品;温度控制范围0~180℃,误差±1℃;采取有效措施,防止物料粘锅。

反应釜自动化控制说明

反应釜自动化控制说明一、概述反应釜是一种常用的化学实验设备,用于进行各种化学反应。

为了提高实验效率和安全性,自动化控制系统被广泛应用于反应釜的操作中。

本文将详细介绍反应釜自动化控制系统的工作原理、功能和操作步骤。

二、工作原理反应釜自动化控制系统由传感器、执行器、控制器和人机界面组成。

传感器用于实时监测反应釜内的温度、压力、液位等参数,将监测到的数据传输给控制器。

控制器根据预设的控制策略,通过执行器控制反应釜内的加热、冷却、搅拌等操作,以达到预期的反应条件。

三、功能1. 温度控制:控制系统可以根据设定的温度范围,自动调节加热或冷却装置的工作状态,保持反应釜内的温度在设定值附近波动。

2. 压力控制:通过控制反应釜内的排气阀门和加压阀门,控制系统可以实现对反应釜内的压力进行精确控制,以确保反应过程的安全性和稳定性。

3. 液位控制:通过液位传感器监测反应釜内的液位变化,控制系统可以自动调节加液和排液装置的工作状态,以保持液位在设定范围内。

4. 搅拌控制:控制系统可以根据反应釜内的液体粘度和反应物的混合要求,调节搅拌器的转速和方向,实现均匀搅拌和混合。

5. 数据记录与报警:控制系统可以实时记录反应釜内的各项参数,并在异常情况下发出报警信号,以便操作人员及时采取措施。

四、操作步骤1. 启动系统:按下启动按钮,控制系统开始运行。

2. 设定参数:通过人机界面输入所需的温度、压力、液位等参数,并选择控制模式(手动模式或自动模式)。

3. 自动控制:如果选择自动模式,控制系统将根据设定的参数和控制策略,自动调节反应釜内的加热、冷却、搅拌等操作,以达到预期的反应条件。

4. 手动控制:如果选择手动模式,操作人员可以通过人机界面手动控制加热、冷却、搅拌等操作,根据实际需要进行调节。

5. 监测与记录:控制系统实时监测反应釜内的温度、压力、液位等参数,并将数据记录下来,以备后续分析和报告。

6. 停止系统:实验结束后,按下停止按钮,控制系统停止运行。

反应釜的控制方案

反应釜的控制方案反应釜是一种用于进行化学反应的设备,广泛应用于化工行业中。

为了确保反应釜能够安全、稳定地运行并达到预期的反应效果,需要采用合适的控制方案。

本文将介绍一种常用的反应釜控制方案,包括温度控制、压力控制和搅拌控制。

温度控制是反应釜控制中最关键的一环。

在化学反应中,温度的控制对于反应速率、产物品质等方面都有重要影响。

一般来说,温度控制采用PID控制器的闭环控制方式。

PID控制器通过不断地测量反应釜中的温度,并与设定的目标温度进行比较,然后通过调节加热器的功率来实现温度的控制。

在实际应用中,由于反应釜的惯性比较大,反应过程中温度的变化较为迟缓,因此需要合理设置PID控制器的参数,使其能够快速、准确地响应温度变化。

压力控制是反应釜控制的另一个重要方面。

反应釜在进行化学反应时,会产生一定的气体压力。

过高的压力可能导致反应釜爆炸的危险,而过低的压力则可能影响反应的进行。

因此,需要采用合适的控制方案来控制反应釜的压力。

一种常用的压力控制方案是采用PID控制器进行闭环控制。

PID控制器通过不断地测量反应釜的压力,并与设定的目标压力进行比较,然后通过调节进气阀的开度来实现压力的控制。

类似于温度控制,压力控制也需要合理设置PID控制器的参数,使其能够快速、准确地响应压力的变化。

搅拌控制是反应釜控制的另一个重要方面。

在化学反应中,通过搅拌可以提高反应物的混合程度,加快反应速率,并保持反应物和产物的均匀性。

因此,搅拌控制对于反应釜的控制效果具有重要影响。

搅拌控制中常用的方法是采用变频调速器控制搅拌电机的转速。

通过调节搅拌电机的转速,可以实现搅拌效果的调节。

在设计搅拌控制方案时,需要根据具体的反应釜和反应物的特性,合理选择搅拌电机的转速范围和变频调速器的参数。

除了温度、压力和搅拌控制之外,还需要考虑其他的控制因素。

例如,反应釜的加热方式、冷却方式、进料方式等对反应过程中的温度、压力和搅拌等参数也有影响。

因此,在设计反应釜的控制方案时,需要综合考虑这些因素,并进行合理的协调。