量规工作尺寸计算公式(WJ1702-87)

《互换性与测量技术》课件第6章

25.0046

25.0022

25

f

25.0046

图6-5 量规形式及应用尺寸范围

图6-6 常见光滑极限量规的结构形式

6.1.3 光滑极限量规的分类 光滑极限量规可分为工作量规、验收量规和校对量规。 (1) 工作量规指工件在加工过程中用于检验工件的量规,一般

就是加工时操作者手中所使用的量规。应该以新量规或磨损量小 的量规为工作量规,这样既可以促使操作者提高加工精度,也能 保证工件的合格率。

(1) 孔或轴的体外作用尺寸不允许超过最大实体尺寸,即 对于孔,其体外作用尺寸应不小于下极限尺寸;对于轴,则 应不大于上极限尺寸。

(2) 任何位置上的实际尺寸不允许超过最小实体尺寸,即 对于孔,其实际尺寸应不大于上极限尺寸;对于轴,其实际 尺寸应不小于下极限尺寸。

由上述的极限尺寸判断原则可知,孔和轴尺寸的合格性, 应是体外作用尺寸和实际尺寸两者的合格性。体外作用尺寸 由最大实体尺寸控制。最大实体边界即为体外作用尺寸的界 限,而实际尺寸由最小实体尺寸控制。

Z IT13 T 9 140 6 11 180 7 13 220 8 15 270 10 18 330 12 22 390 14 26 460 16 30 540 20 35 630 22 40 720 26 45 810 28 50 890 32 55 970 36

Z IT14 T 14 250 9 16 300 11 20 360 13 24 430 15 28 520 18 34 620 22 40 740 26 46 870 30 52 1000 35 60 1150 40 66 1300 45 74 1400 50 80 1550 55

第6章 量规设计基础

6.1 光滑极限量规设计 6.2 功能量规设计

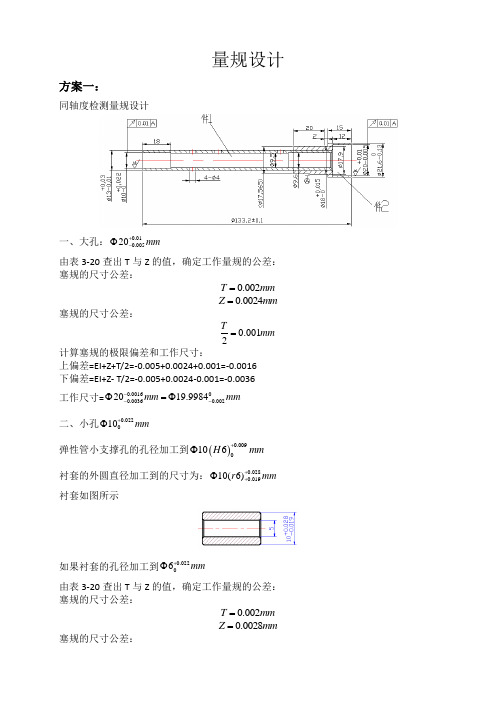

同轴度检测量规设计计算

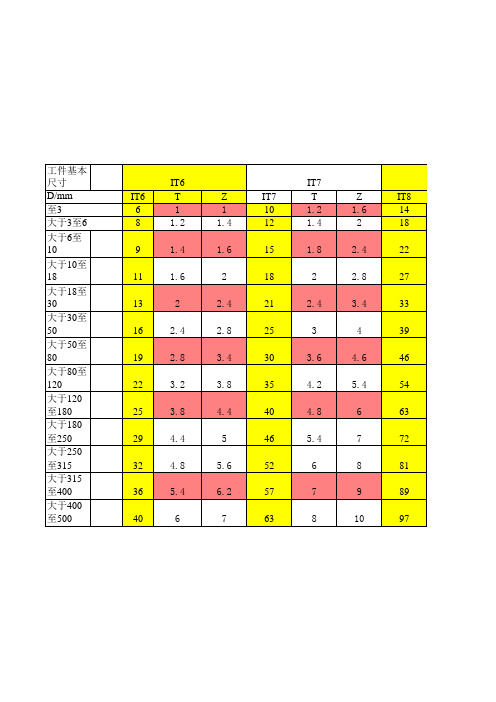

量规设计方案一:同轴度检测量规设计一、大孔:0.010.00520mm +-Φ由表3-20查出T 与Z 的值,确定工作量规的公差:塞规的尺寸公差:0.002T mm =0.0024Z mm =塞规的尺寸公差:0.0012T mm = 计算塞规的极限偏差和工作尺寸:上偏差=EI+Z+T/2=-0.005+0.0024+0.001=-0.0016下偏差=EI+Z- T/2=-0.005+0.0024-0.001=-0.0036工作尺寸=0.001600.00360.0022019.9984mm mm ---Φ=Φ二、小孔0.022010mm +Φ弹性管小支撑孔的孔径加工到()0.0090106H mm +Φ衬套的外圆直径加工到的尺寸为:0.0280.01910(6)r mm ++Φ衬套如图所示如果衬套的孔径加工到0.02206mm +Φ由表3-20查出T 与Z 的值,确定工作量规的公差:塞规的尺寸公差:0.002T mm =0.0028Z mm =塞规的尺寸公差:0.0012T mm = 计算塞规的极限偏差和工作尺寸:上偏差=EI+Z+T/2=0+0.0028+0.001=0.0038下偏差=EI+Z- T/2=0+0.0028-0.001=0.0018工作尺寸=0.00380.0020.001806 6.0018mm mm +++Φ=Φ 然而要检测弹性管的两支撑孔的同轴度,所以衬套的孔径应该加到的尺寸为: ()0.0220.0220060.0150.0050.0020.002 6.024mm mm ++Φ++++=方案二:一、同轴度检测量规设计(1)大孔端的工作部分为()0.0020.00200200.00519.995mm mm ++Φ-=Φ 最大实体实效尺寸(包容原则)(2)小孔端的工作部分:同轴度检查量规穿过小孔工作部分的尺寸为:0.00206mm +Φ衬套的孔径应该加到的尺寸为:()0.0220.0220060.0150.0050.0020.002 6.024mm mm++Φ++++= 弹性管小支撑孔的孔径加工到()0.0090106H mm +Φ衬套的外圆直径加工到的尺寸为:0.0280.01910(6)r mm ++Φ弹性管大支撑孔的孔径加工到工件要求尺寸0.010.00520mm +-Φ注:我认为方案一合适,方案二不合适,原因是:方案二只适用于要求遵守包容要求的轴和孔。

量规设计基础~

5.1 概述光滑极限量规是一种没有刻度的专用检验工具,用光滑极限量规检验零件时,只能判断零件是否在规定的验收极限范围内,而不能测出零件实际尺寸和形位误差的数值。

其特点是:结构简单,使用方便、可靠,验收效率高。

量规的形状与被检验工件的形状相反,其中检验孔的量规称为塞规,它由通规和止规组成,通规是按孔的最小极限尺寸设计的,作用是防止孔的作用尺寸小于其最小极限尺寸;止规是按孔的最大极限尺寸设计的,作用是防止孔的实际尺寸大于其最大极限尺寸,如图5-la)所示.检验轴的量规称为卡规,它的通规是按轴的最大极限尺寸设计的,其作用是防止轴的作用尺寸大于其最大极限尺寸;止规是按轴的最小极限尺寸设计的,其作用是防止轴的实际尺寸小于其最小极限尺寸,如图5—lb)所示。

用量规检验零件时,只有通规通过,止规不通过,被测件才合格.图5—1光滑极限量规量规按照用途分为:1.工作量规在零件制造过程中,生产工人检验工件时所使用的量规称为工作量规。

通规用代号T表示,止规用代号Z表示。

通常使用新的或者磨损较少的量规作为工作量规.2.验收量规检验人员或者用户代表验收工件时所用的量规称为验收量规。

验收量规不需要另行制造,一般选择磨损较多或者接近其磨损极限的工作量规作为验收量规。

3.校对量规用于检验轴用工作量规的量规称为校对量规,由于孔用工作量规使用通用计量器具检验,所以不需要校对量规.校对量规有以下几种:校通一通(TT)是检验轴用工作量规通规的校对量规。

校对时,应该通过,否则通规不合格。

校止一通(ZT)是检验轴用工作量规止规的校对量规。

校对时,应该通过,否则止规不合格。

校通一损(TS)是检验轴用工作量规通规是否达到磨损极限的校对量规。

校对时,应该不通过轴用工作量规(通规),否则该通规已到或者超过磨损极限,不应该再使用.5.2 量规尺寸及公差带量规是专用量具,它的制造精度要求比被检验工件更高,但不能将量规工作尺寸正好加工到某一规定值,故对量规工作尺寸也要规定制造公差.5.2.1 工作量规基本尺寸132工作量规中的通规是用来检验工件的作用尺寸是否超过最大实体尺寸(轴的最大极限尺寸或者孔的最小极限尺寸),工作量规中的止规是检验工件的实际尺寸是否超过最小实体尺寸(轴的最小极限尺寸或孔的最大极限尺寸),各种量规即以被检验的极限尺寸为基本尺寸。

量规极限偏差尺寸计算-3种方式

塞规(止) 0 8.015 0.0018

磨损极限 8

卡规(止) 0 0 0 校止-通 0 0

磨损极限 0

基本尺寸 孔上偏差

孔下偏差 0

(Z+T/2)值

8

0.015

0.0033

基本尺寸 轴上偏差

轴下偏差

(Z+IT12 100~140 0.011 0.004 0.009 120~180 0.0135 0.005 0.011 150~220 0.016 0.006 0.013 180~270 0.0185 0.007 0.015 210~330 0.022 0.008 0.018 250~390 0.027 0.01 0.022 300~400 0.037 0.012 0.026 350~540 0.037 0.014 0.03 400~630 0.043 0.016 0.035 460~720 0.049 0.018 0.04 520~810 0.055

IT7 10~14 0.0022 0.0012 0.016 12~18 0.0027 0.0014 0.002 15~22 0.0033 0.0018 0.0024 18~27 0.0038 0.002 0.0028 21~33 0.0046 0.0024 0.0034 25~39 0.0055 0.003 0.004 30~46 0.0075 0.0036 0.0046 35~54 0.0075 0.0042 0.0054 40~63 0.0084 0.0048 0.006 46~72 0.0097 0.0054 0.007 52~81 0.011

IT13 140~250 0.017 0.006 0.014 180~300 0.0195 0.007 0.016 220~360 0.024 0.008 0.02 270~430 0.029 0.01 0.024 330~520 0.034 0.012 0.028 390~620 0.041 0.014 0.034 400~740 0.056 0.016 0.04 540~870 0.056 0.02 0.046 0.063 0.022 0.052 0.073 0.026 0.06 0.08

量规通止计算

量规“通、止”规公差值的计算1、孔用2、轴用 通规基本尺寸:不变上偏差:Ts=EI+Z+T/2 通规基本尺寸:不变下偏差:Ti=EI+Z-T/2 止规基本尺寸:不变上偏差:Zs=ES 止规基本尺寸:不变下偏差:Zi=ES-T磨损极限 T μ=es孔用通规止规 磨损极限t μ=11.927轴用通规止规磨损极限t μ=58.33、深度卡板基本尺寸:不变上偏差:Ts=es-Z+T/2 通规基本尺寸:不变上偏差:下偏差:Ti=es-Z-T/2下偏差:基本尺寸:不变上偏差:Zs=ei+T 止规基本尺寸:不变上偏差:下偏差:Zi=ei下偏差:4、形位公差芯轴Ⅰ基本尺寸:不变上偏差:下偏差:上偏差-0.005(制造公Ⅱ基本尺寸:不变上偏差:下偏差:上偏差-0.005(制造公Ⅲ基本尺寸:不变上偏差:下偏差:上偏差-0.005(制造公形位公差=0.01(锥度+椭圆度)+ZEI-形位公差(ES+EI)/2-形位公差ES-形位公差表面光洁度与粗糙度Ra、Rz数值换算表▽1▽2▽3▽4▽5▽6表面Ra502512.5 6.3 3.2 1.6粗糙度Rz200100502512.5 6.3▽8▽9▽10▽11▽12▽13表面Ra0.40.20.10.050.0250.012粗糙度Rz3.21.60.80.40.20.1采用一面两孔定位时,圆柱销、菱形销的主要参数确定如下:1)圆柱销直径d1的基本尺寸及公差 圆柱销直径的基本尺寸应等于与之相配合的工件定位孔的最小极限尺寸,其公差一般取g6或f7。

2)圆柱销与菱形销之间的中心距及公差 两销之间的中心距的平均尺寸应等于工件上两定位孔之间的中心距的平均尺寸,其公差一般为:δLd=(1/3~1/5)δLD式中δLd、δLD----两销之间的中心距的公差和两定位孔之间中心距的公差。

式中工件加工精度要求较高时取1/5,加工精度要求较低时取1/3。

3)菱形销直径d2的基本尺寸及公差 菱形销直径d2及其公差可按下列步骤确定: 先按表1-1查得菱形销的b(采用修圆菱形销时,应为 b1)与B,再代入下列公式计算d2max=D2min-〔b(δLd+δLD)/D2min〕式中d2max---允许的菱形销直径的最大值; D2min---与菱形销相配合的孔的最小极限尺寸。

螺纹量具尺寸计算

螺纹量具尺寸计算大全

一、UN螺纹

1、标准UN螺纹量具尺寸参见《常用螺纹量规使用尺寸手册》。

标准UN螺纹塞规

PL a

D2为MIN工件中径;D2+TD2为MAX工件中径。

标准UN螺纹环规

R a

2、带底径圆弧及非标时,尺寸设计可分别参照下表中计算。

美制统一UN螺纹量规尺寸计算

d2+es=MAX d2;d2+es-T d2=MIN d2;

T R为中径公差、T a为顶径公差,由查表所得。

(《常用螺纹量规使用尺寸手册》P184);

Td2=C×0.015[

D0

3+Le

10+

1

N2

3

],数值由查表所得。

(《常用螺纹量规使用尺寸

手册》P178)

UNJ螺纹量规尺寸计算

环规篇

UNJ螺纹的量规标准为(ASME B1.23/ASME B1.2),UNJ螺纹的小径尺寸不同于UN螺纹的小径尺寸,环规尺寸要调整。

R值为外螺纹牙底圆弧半径,不小于0.15011P,R值可查表(《螺纹标准手册》P350)。

锯齿形螺纹量规尺寸计算

注:D

2

+EI+T D2和d2+es为MAX中径;d2+es-T d2为MIN中径。

塞规T大径计算中,D表示规格(例:4-1/2-8BUTT中塞规大径计算中D=4.5×25.4=114.3)。

其它查表所得。

四、公制螺纹

参照标准GB/T3934-2003和GB/T193-2003

公制螺纹量规尺寸计算

D2+EI+T D2d2+es为MAX中径;d2+es-T d2为MIN中径。

成组要素(孔)位置度综合量规的尺寸计算

成组要素(孔)位置度综合量规的尺寸计算王杏荪【摘要】根据相关的国家标准,结合作者多年来在工艺装备设计工作中的经验.主要介绍了综合量规在共同检验方式情况下的测量部位和定位部位尺寸的计算.【期刊名称】《机械工程师》【年(卷),期】2016(000)011【总页数】2页(P192-193)【关键词】综合量规;最大实体要求;最大实体实效尺寸;最大实体尺寸【作者】王杏荪【作者单位】中钢集团衡阳重机有限公司,湖南衡阳421002【正文语种】中文【中图分类】TG802综合量规是模拟被测零件在装配极限情况下的功能要求。

它是检验被测零件提取组成要素是否超出图样上给定的相应边界。

它适用检测零件的被测要素和(或)基准要素采用最大实体要求(MMR),它检测的是被测零件的尺寸公差和几何公差两者所形成的综合极限状态。

根据被测零件要素的要求,综合量规一般由定位部位,测量部位和手持部位三部分组成。

对零件检验方式分两种:一种方式为依次检验,另一种为共同检验。

依次检验主要用于工序检验,共同检验主要用于终结检验。

1.1 量规测量部位的公称尺寸量规测量部位的尺寸、形状、方向和位置应与零件被测要素的最大实体实效边界或最大实体边界一致。

当最大实体要求(MMR)应用于零件被测要素时,量规测量部位的公称尺寸应等于零件被测要素的最大实体实效尺寸(MMVS=DMV或dMV),其定位尺寸等于零件被测要素相应的理论正确尺寸。

当零件被测量要素的几何公差(t)标注为0M或E时,就应以最大实体状态边界代替最大实体实效边界。

量规测量部位的公称尺寸应该等于零件被测要素的最大实体尺寸(MMS=DM或dM)。

零件被测外要素:dMV=dM+t。

零件被测内要素:DMV=DM-t。

1.2 量规定位部位的公称尺寸量规的定位部位与被测零件的基准要素相对应。

其公称尺寸应该等于被测零件基准要素的边界尺寸。

当最大实体要求(MMR)应用于被测零件基准要素,而基准要素的导出要素本身又没有标注几何公差(t)要求时,量规定位部位的公称尺寸应该等于零件基准要素的最大实体尺寸(MMS=DM或dM)。

光滑极限量规.

Dmin

Dmax

四、量规的设计

“Z” 孔 公 差 带

“T”

Z

T/2

b.φ25f7轴用卡规 通规(T): 上偏差=es-Z+T/2

=-0.02-0.0034+0.0012

=-0.0222mm 下偏差=es-Z-T/2

=-0.02-0.0034-0.0012

=-0.0246mm 磨损极限=es=-0.02mm 止规(Z): 上偏差=ei+T

例:计算φ25H8/f7孔和轴用量规的极限偏差。

四、量规的设计

解:① 由表2-2和2-5查出孔与轴的上、下偏差为: φ25H8孔:ES=+0.033mm;EI=0 φ25f7轴:es=-0.020mm;ei=-0.041mm

② 由表3-9查得工作量规的制造公差T和位置要素Z,并确定量规的形状公差和校对量规的制造公差。 塞规:制造公差T=0.0034mm;位置要素Z=0.005mm;形状公差T/2=0.0017mm。 卡规:制造公差T=0.0024mm;位置要素Z=0.0034mm;形状公差T/2=0.0012mm。 校对量规:制造公差TP=T/2=0.0012mm。

③ 计算各种量规的极限偏差。 a.φ25H8孔用塞规 通规(T): 上偏差=EI+Z+T/2 =0+0.005+0.0017 =+0.0067mm 下偏差=EI+Z-T/2 =0+0.005-0.0017 =+0.0033mm 磨损极限=EI=0 止规(Z): 上偏差=ES=+0.033mm 下偏差=ES-T=0.0330.0034=+0.0296mm

三、量规的公差带

校对量规公差带

dmax

位置量规计算表

8.054

+ 0.006 0

9.917 + 0.006 0

9.921 + 0.004 0

0.008 + 0.004 0

7.938 + 0.004 0

7.948

位置公差 tp t'p

-

0.01 0.003

-

+ 0.004

-

0

9.707

+ 0.004 0

9.699

Fm=

0.020

Fm同时= 0.016

0.01 t'p=

类别

分

别

定 位

检 查

部

同

位

时

检

查

分

别

测

检

量

查

部

同

位

时

检

查

台 阶 式

无分定 台别位 阶检导 式验向

导 无同定 向 台时位 部 阶检导 位 式验向

工作表面为外表面

极限尺寸 磨损极限 极限尺寸

0 7.926

- 0.005 7.916

0 7.936 - 0.005

位置量规设计计算

定位部位尺寸及要求公差

被测部位尺寸及要求公差

位置公差

0.063 7.989

-0.063

0.12 9.8

-0.12

0.005

定位部分位置公差

形状公差

量规类型: 1

基准类型:

2

导向部位基本尺寸:

Tp/Wp=

Tm/Wm=

Fp(Fm)=

0.01

Fp同时= 0.016

0.005 0.006

量规手册

量规手册1范围本标准规定了量规的主要技术内容、光滑极限量规极限偏差的计算公式、螺纹量规参数计算公式及数据列表等。

本标准适用于公司军用电子产品及民用产品生产过程中检验用的光滑极限量规和螺纹量规。

2引用文件下列文件中的有关条款通过引用而成为本部分的条款。

凡注日期或版次的引用文件,其后的任何修改单(不包括勘误的内容)或修订的版本都不适用于本部分,但提倡使用本部分的各方探讨使用其最新版本的可能性。

凡不注日期或版次的引用文件,其最新版本适用于本部分。

GB1800-81标准公差数值表GB/T1800.2-1998公差偏差和配合的基本规定GB/T1800.3-1998标准偏差和基本偏差数值表GB1957-81光滑极限量规GB2516-81普通螺纹偏差表GB3934-83普通螺纹量规GJB119.3-86ST钢丝螺套塞规标准JJG343-96光滑极限量规检定规程JJG888-95圆柱螺纹量规检定规程3主要技术内容技术内容包括:第1章:编制说明;第2章:概述;第3章:光滑极限量规参数列表;第4章:螺纹量规参数列表。

详细内容见第1章~第4章。

1章:编制说明1量规手册编制的目的1.1目的为了更进一步的加快公司新、旧标准量规的替换工作,为了更好的实现机械零件加工的互换性,为了使设计、工艺、检验在机械加工中对相关量规的极限尺寸等几何参数进行统一,为了使计量检定人员在量规检测时可以直接查用各相关参数,为了更好的提高工作效率和保证工作质量。

1.2依据按照国家计量检定规程每一个计算环节都能够遵循相关规定并严格与标准保持一致。

2量规手册编制的原则2.1手册中采用的标准必须是现行有效的国家标准、国家军用标准、行业(部)标准和企业标准。

2.2手册中提供的各种技术参数必须准确、可靠具有权威性和指导作用。

2.3标准覆盖面广,各种系列的对应参数要能满足公司军用电子产品生产的需要。

2.4手册的可操作性要强,查询要迅速准确。

3量规手册的技术可行性1章:编制说明1量规手册编制的目的1.1目的为了更进一步的加快公司新、旧标准量规的替换工作,为了更好的实现机械零件加工的互换性,为了使设计、工艺、检验在机械加工中对相关量规的极限尺寸等几何参数进行统一,为了使计量检定人员在量规检测时可以直接查用各相关参数,为了更好的提高工作效率和保证工作质量。