阳极氧化标准一览表

阳极氧化检验标准

阳极氧化检验标准阳极氧化检验标准1、目的规范检验操作,发现、控制不良品,防止批不良品输入下道工序。

同时给检验工作提供引导及接收标准。

2、范围适用于进料、外协制品回厂、成品的检验接收及顾客退货的挑选检验。

3、定义本标准适用于变形铝及铝合金以保护和装饰为主要目的,在阳极氧化膜表面涂装有机聚合物膜得到的阳极氧化复合膜。

4、职责4.1 质量部负责不合格的发现、记录和标识,组织处理不合格品。

4.2 采购部负责进料中不合格品与供应商的联络。

5 性能要求5.1 外观阳极氧化复合膜的外观应均匀、平整,不允许有色差、皱纹、裂纹、气泡、流痕、夹杂、发黏和漆膜脱落等缺陷,(喷绘类产品的外观检验可参照样件)。

5.2表面粗糙度应达到设计要求的表面粗糙度值。

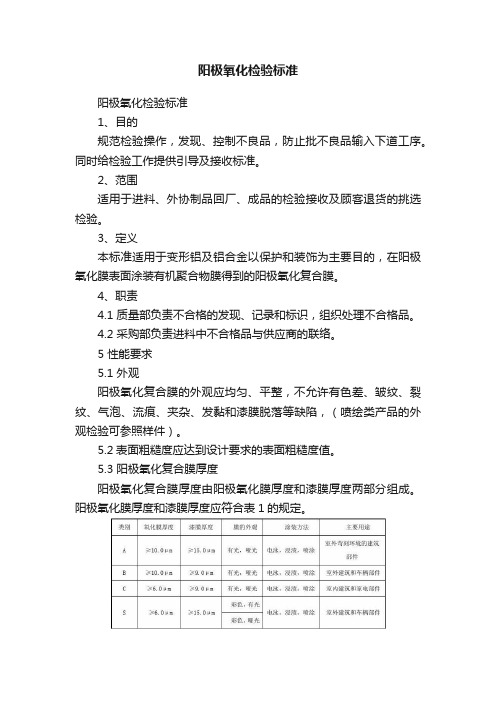

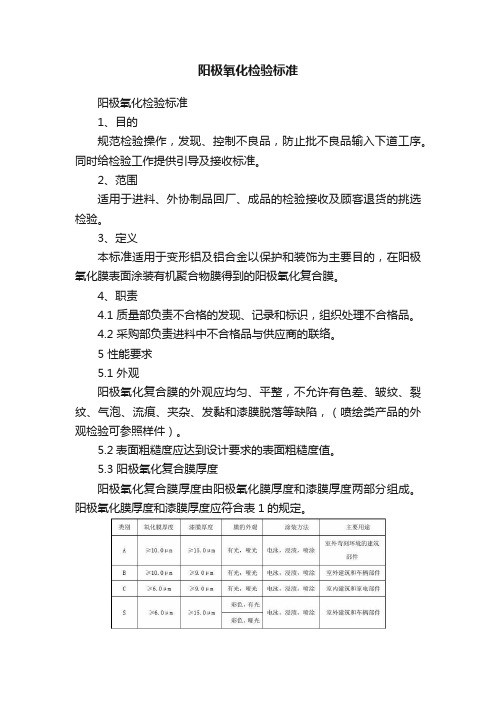

5.3 阳极氧化复合膜厚度阳极氧化复合膜厚度由阳极氧化膜厚度和漆膜厚度两部分组成。

阳极氧化膜厚度和漆膜厚度应符合表1的规定。

5.4 漆膜附着性漆膜的干附着性、湿附着性和沸水附着性均应达到0级。

5.5 耐化学品性5.5.1耐盐酸性耐盐酸试验后,用肉眼观察试样表面,应无起泡、变色及其它明显变化。

5.5.2 耐洗涤剂性耐洗涤剂试验后,用肉眼观察试样表面,应无起泡、脱落及其它明显变化。

5.6 耐沸水性耐沸水试验后,用肉眼观察试样表面,应无皱纹、裂纹、气泡、脱落及变色等现象。

表1注1:表中的膜厚指平均膜厚,最小局部膜厚应不小于80%的平均膜厚;注2:A、B、C采用不同厚度的有光漆或哑光漆,S采用彩色漆。

6 取样6.1 试样的选择与制备阳极氧化复合膜的试样从制品的有效表面选取。

当不能用制品进行试验时,必须使用能够代表制品的试样。

试样表面制备后,应放置24h后进行试验。

6.2 取样数量产品取样应符合表2的规定。

表27 阳极氧化复合膜的性能试验方法试验环境温度要求20℃±5℃,通风良好,没有影响试验的直射日光、蒸汽和灰尘等。

7.1 外观检验方法阳极氧化复合膜外观检验应在漫射日光下进行。

阳极氧化外观标准

1.對象部品

ADP-G300AN部品

2.定義

3.檢驗標準

B

C

D

檢驗條件目視距離600mm

目視距離800mm

目視距離1000mm

異色點允許20*20mm範圍內2點,Φ0.5mm以下2處

允許20*20mm範圍內3點,Φ0.5mm以下3處

無功能影響有感劃痕允許L≤3,W≤0.2,N≤2允許L≤6,W≤0.3,N≤3無功能影響無感劃痕允許L≤5,W≤0.3,N≤3允許

無功能影響磕碰傷允許L≤1,W≤0.2,N≤2允許L≤2,W≤0.4,N≤3無功能影響發白/亮不可接受允許輕微無功能影響水紋允許輕微允許輕微無功能影響拋光痕不允許允許輕微無功能影響色差參照樣品

參照樣品

無功能影響

凹點允許Φ1mm以下4處,間距10mm 允許Φ1mm以下4處,間距

10mm 無功能影響

毛刺/邊

圖面範圍

圖面範圍圖面範圍

毛刺/邊:金屬邊緣和拐角處由於下料、成型、加工等留下的不規則凸起,手摸刮手

凹點:因模治具和成型條件影響而造成表面的凹陷

色差:指要求為同種顏色的產品,各組件顏色深淺不一的現象拋光痕:因產品在拉絲或噴砂中產生的不均一痕跡

水紋:產品表面有水紋路

陽極氧化外觀標準

發白/亮:陽極產品表面有白色霧狀或亮的痕跡磕碰傷:因模治具和作業中相互碰撞而造成表面的缺口劃痕:產品表面被尖銳物體劃出線狀痕跡

異色點:產品表面細微的小點

D面

C面

C面

B面。

硬质阳极氧化颜色标准

硬质阳极氧化颜色标准

以下是一份硬质阳极氧化颜色标准,仅供参考:

1. 浅银色(Light Silver):明亮而柔和的银色,类似于银器的颜色。

2. 珍珠白(Pearl White):带有珍珠质感的洁白色,凸显高端大气。

3. 深黑色(Deep Black):饱和且纯粹的黑色,展现出稳重和庄重。

4. 碳纤黑(Carbon Black):类似于碳纤维材质的深黑色,给人一种科技感。

5. 古铜色(Antique Bronze):带有古老质感的铜色,略带沉静而又温暖的气息。

6. 金色(Gold):奢华而耀眼的金色,象征着财富和尊贵。

7. 枚红色(Burgundy Red):深红色中带有微微的紫色调,优雅而高贵。

8. 藏蓝色(Navy Blue):深沉而富有神秘感的蓝色,展现着力量和稳定。

9. 铬银色(Chrome Silver):类似于铬钢的光亮银色,独特且现代感十足。

10. 草绿色(Grass Green):明亮而清新的绿色,给人一种生机勃勃的感觉。

请注意,以上颜色名称仅为描述之用,实际使用时应遵循相应的色号或色彩系统,以确保一致性。

阳极氧化检验标准

阳极氧化检验标准阳极氧化检验标准1、目的规范检验操作,发现、控制不良品,防止批不良品输入下道工序。

同时给检验工作提供引导及接收标准。

2、范围适用于进料、外协制品回厂、成品的检验接收及顾客退货的挑选检验。

3、定义本标准适用于变形铝及铝合金以保护和装饰为主要目的,在阳极氧化膜表面涂装有机聚合物膜得到的阳极氧化复合膜。

4、职责4.1 质量部负责不合格的发现、记录和标识,组织处理不合格品。

4.2 采购部负责进料中不合格品与供应商的联络。

5 性能要求5.1 外观阳极氧化复合膜的外观应均匀、平整,不允许有色差、皱纹、裂纹、气泡、流痕、夹杂、发黏和漆膜脱落等缺陷,(喷绘类产品的外观检验可参照样件)。

5.2表面粗糙度应达到设计要求的表面粗糙度值。

5.3 阳极氧化复合膜厚度阳极氧化复合膜厚度由阳极氧化膜厚度和漆膜厚度两部分组成。

阳极氧化膜厚度和漆膜厚度应符合表1的规定。

5.4 漆膜附着性漆膜的干附着性、湿附着性和沸水附着性均应达到0级。

5.5 耐化学品性5.5.1耐盐酸性耐盐酸试验后,用肉眼观察试样表面,应无起泡、变色及其它明显变化。

5.5.2 耐洗涤剂性耐洗涤剂试验后,用肉眼观察试样表面,应无起泡、脱落及其它明显变化。

5.6 耐沸水性耐沸水试验后,用肉眼观察试样表面,应无皱纹、裂纹、气泡、脱落及变色等现象。

表1注1:表中的膜厚指平均膜厚,最小局部膜厚应不小于80%的平均膜厚;注2:A、B、C采用不同厚度的有光漆或哑光漆,S采用彩色漆。

6 取样6.1 试样的选择与制备阳极氧化复合膜的试样从制品的有效表面选取。

当不能用制品进行试验时,必须使用能够代表制品的试样。

试样表面制备后,应放置24h后进行试验。

6.2 取样数量产品取样应符合表2的规定。

表27 阳极氧化复合膜的性能试验方法试验环境温度要求20℃±5℃,通风良好,没有影响试验的直射日光、蒸汽和灰尘等。

7.1 外观检验方法阳极氧化复合膜外观检验应在漫射日光下进行。

阳极氧化检验标准

阳极氧化检验标准2016-4-16(总5页)-CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除1 目的本检验规范之订定,提供品质人员在执行铝合金阳极氧化检验工作时之检验依据,确保本公司所有外协阳极氧化物料及成品皆能达到客户期望之品质水准。

2 范围标准规定了本公司对铝合金阳极氧化层的设计规范、工艺质量要求、检验方法和验收规则。

本标准适用于本公司外协加工铝合金阳极氧化的设计、加工和检验。

本标准同时适用于铝合金阳极氧化工艺的鉴定和批量生产的质量检验依据。

3 术语和定义主要表面零件表面必须覆有氧化膜的部分,这部分氧化膜的外观和性能都很重要。

局部厚度在主要表面内,选择平均分布的十个点进行厚度测量的算术平均值。

最小局部厚度在一个工件主要表面上测得的局部厚度的最小值。

适用于能被直径为20mm的球接触的主要表面部分进行测量批同一供方在同一时间或大约同一时间提供的、按同一规范在相同条件下生产的并按同一质量要求提交检查的一组产品。

4 分类、适用条件及膜层设计表示硫酸阳极氧化硫酸阳极氧化:硫酸阳极氧化工艺获得的氧化膜外观为无色透明,膜厚约为5~20微米,硬度较高,孔隙多(孔隙率平均为10~15%),吸附力强,有利于染色。

经封闭处理后,具有较高的抗蚀能力,主要用于防护和装饰目的。

硫酸阳极氧化工艺简单,操作方便;溶液稳定,成本低廉;生产效率高,适用范围广。

除不适用于松孔度大的铸件、电焊件和铆接组合件外,对其他铝合金都适用。

铬酸阳极氧化铬酸阳极氧化工艺得到的氧化膜较薄,一般厚度只有1~5微米,膜层质软,弹性高,具有不透明的灰白色至深灰色外观。

氧化膜空隙极少,染色困难。

其耐磨性不如硫酸阳极氧化膜,但在同样厚度条件下,它的抗蚀能力比不经封闭的硫酸阳极氧化膜高。

该膜层与有机涂料的结合力良好,是涂料的良好底层。

由于铝在铬酸氧化液中不易溶解,形成氧化膜后,仍能保持原来零件的精度和表面粗糙度,因此,铬酸阳极氧化工艺适用于容差小,表面粗糙度低的零件以及一些铸件,铆接件和电焊件等。

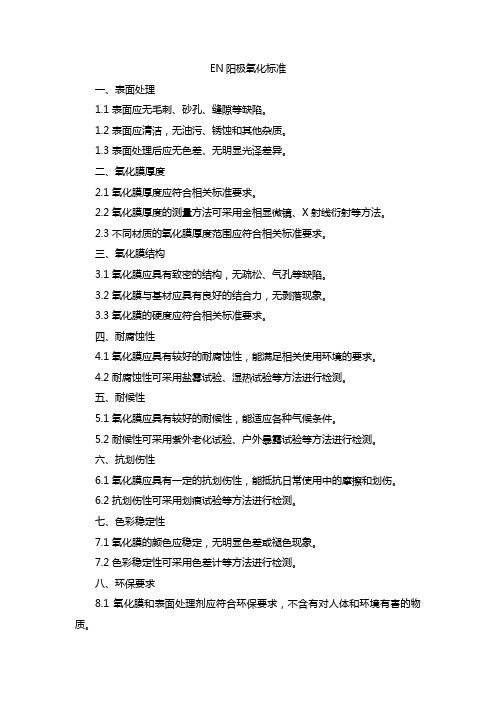

en阳极氧化标准

EN阳极氧化标准一、表面处理1.1 表面应无毛刺、砂孔、缝隙等缺陷。

1.2 表面应清洁,无油污、锈蚀和其他杂质。

1.3 表面处理后应无色差、无明显光泽差异。

二、氧化膜厚度2.1 氧化膜厚度应符合相关标准要求。

2.2 氧化膜厚度的测量方法可采用金相显微镜、X射线衍射等方法。

2.3 不同材质的氧化膜厚度范围应符合相关标准要求。

三、氧化膜结构3.1 氧化膜应具有致密的结构,无疏松、气孔等缺陷。

3.2 氧化膜与基材应具有良好的结合力,无剥落现象。

3.3 氧化膜的硬度应符合相关标准要求。

四、耐腐蚀性4.1 氧化膜应具有较好的耐腐蚀性,能满足相关使用环境的要求。

4.2 耐腐蚀性可采用盐雾试验、湿热试验等方法进行检测。

五、耐候性5.1 氧化膜应具有较好的耐候性,能适应各种气候条件。

5.2 耐候性可采用紫外老化试验、户外暴露试验等方法进行检测。

六、抗划伤性6.1 氧化膜应具有一定的抗划伤性,能抵抗日常使用中的摩擦和划伤。

6.2 抗划伤性可采用划痕试验等方法进行检测。

七、色彩稳定性7.1 氧化膜的颜色应稳定,无明显色差或褪色现象。

7.2 色彩稳定性可采用色差计等方法进行检测。

八、环保要求8.1 氧化膜和表面处理剂应符合环保要求,不含有对人体和环境有害的物质。

8.2 应优先选用低毒、无污染的表面处理剂和氧化工艺。

8.3 氧化膜在使用过程中应不产生有害物质,对环境无污染。

九、其他特殊要求9.1 根据具体使用场合和要求,可对氧化膜进行特殊处理,如涂层、电泳等。

9.2 根据需要,可以对氧化膜进行功能性处理,如增加导电性、抗静电性等。

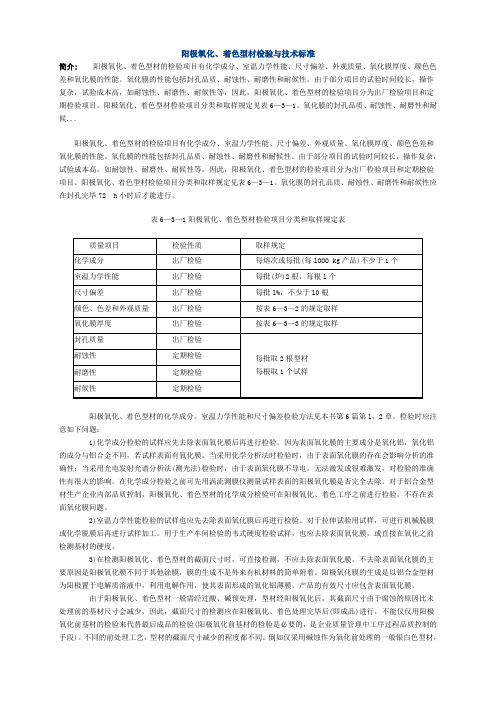

阳极氧化、着色型材检验与技术标准

阳极氧化、着色型材检验与技术标准简介:阳极氧化、着色型材的检验项目有化学成分、室温力学性能、尺寸偏差、外观质量、氧化膜厚度、颜色色差和氧化膜的性能。

氧化膜的性能包括封孔品质、耐蚀性、耐磨性和耐候性。

由于部分项目的试验时间较长,操作复杂,试验成本高,如耐蚀性、耐磨性、耐候性等,因此,阳极氧化、着色型材的检验项目分为出厂检验项目和定期检验项目。

阳极氧化、着色型材检验项目分类和取样规定见表6—3—1。

氧化膜的封孔品质、耐蚀性、耐磨性和耐候...阳极氧化、着色型材的检验项目有化学成分、室温力学性能、尺寸偏差、外观质量、氧化膜厚度、颜色色差和氧化膜的性能。

氧化膜的性能包括封孔品质、耐蚀性、耐磨性和耐候性。

由于部分项目的试验时间较长,操作复杂,试验成本高,如耐蚀性、耐磨性、耐候性等,因此,阳极氧化、着色型材的检验项目分为出厂检验项目和定期检验项目。

阳极氧化、着色型材检验项目分类和取样规定见表6—3—1。

氧化膜的封孔品质、耐蚀性、耐磨性和耐候性应在封孔完毕72 h小时后才能进行。

表6—3—1阳极氧化、着色型材检验项目分类和取样规定表阳极氧化、着色型材的化学成分、室温力学性能和尺寸偏差检验方法见本书第6篇第l、2章。

检验时应注意如下问题:1)化学成分检验的试样应先去除表面氧化膜后再进行检验。

因为表面氧化膜的主要成分是氧化铝,氧化铝的成分与铝合金不同,若试样表面有氧化膜,当采用化学分析法时检验时,由于表面氧化膜的存在会影响分析的准确性;当采用光电发射光谱分析法(测光法)检验时,由于表面氧化膜不导电,无法激发或很难激发,对检验的准确性有很大的影响。

在化学成分检验之前可先用涡流测膜仪测量试样表面的阳极氧化膜是否完全去除。

对于铝合金型材生产企业内部品质控制,阳极氧化、着色型材的化学成分检验可在阳极氧化、着色工序之前进行检验,不存在表面氧化膜问题。

2)室温力学性能检验的试样也应先去除表面氧化膜后再进行检验。

对于拉伸试验用试样,可进行机械脱膜或化学脱膜后再进行试样加工。

铝阳极氧化检验标准

文件名称铝阳极氧化检验标准生效日期页码 1 of 5使用状态文件编号版本 A / 0审核拟定1、目的确保本公司铝阳极氧化产品品质符合客户要求。

2、范围适应于铝阳极氧化产品进料入库检验。

3、抽样标准MIL-STD-105E 单次H 级正常检验:CR=0; MA=1.0 ; Ml=2.5。

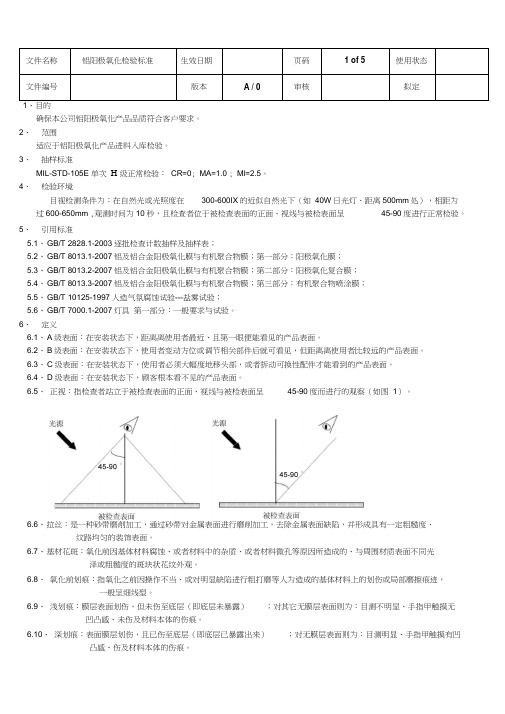

4、检验环境目视检测条件为:在自然光或光照度在300-600IX的近似自然光下(如40W日光灯、距离500mm处),相距为过600-650mm ,观测时间为10秒,且检查者位于被检查表面的正面、视线与被检表面呈45-90度进行正常检验。

5、引用标准5.1、GB/T 2828.1-2003逐批检查计数抽样及抽样表;5.2、GB/T 8013.1-2007铝及铝合金阳极氧化膜与有机聚合物膜;第一部分:阳极氧化膜;5.3、GB/T 8013.2-2007铝及铝合金阳极氧化膜与有机聚合物膜;第二部分:阳极氧化复合膜;5.4、GB/T 8013.3-2007铝及铝合金阳极氧化膜与有机聚合物膜;第三部分:有机聚合物喷涂膜;5.5、GB/T 10125-1997人造气氛腐蚀试验---盐雾试验;5.6、GB/T 7000.1-2007灯具第一部分:一般要求与试验。

6、定义6.1、A级表面:在安装状态下,距离离使用者最近、且第一眼便能看见的产品表面。

6.2、B级表面:在安装状态下,使用者变动方位或调节相关部件后就可看见,但距离离使用者比较远的产品表面。

6.3、C级表面:在安装状态下,使用者必须大幅度地移头部,或者拆动可换性配件才能看到的产品表面。

6.4、D级表面:在安装状态下,顾客根本看不见的产品表面。

6.5、正视:指检查者站立于被检查表面的正面、视线与被检表面呈45-90度而进行的观察(如图1)。

6.6、拉丝:是一种砂带磨削加工,通过砂带对金属表面进行磨削加工,去除金属表面缺陷,并形成具有一定粗糙度、纹路均匀的装饰表面。

6.7、基材花斑:氧化前因基体材料腐蚀、或者材料中的杂质、或者材料微孔等原因所造成的、与周围材质表面不同光泽或粗糙度的斑块状花纹外观。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

编 号下 级 编 号GB 228-1987GB 1720-1979GB 5237-200xGB 5237.1-2008GB 5237.2-2008GB 5237.3-2004GB 5237.4-2004GB 5237.5-2008GB 5237.6-2012 GB 6397-1986GB 8015-1987GB 8015.1-1987GB 8015.2-1987 GB 9790-1988GB 12335-1990GB/T 1732-1993GB/T 1766-2008GB/T 3190-2008GB/T 3199-2007GB/T 4340-20xxGB/T 4340.1-2009GB/T 4340.2-2012GB/T 4340.3-2012 GB/T 4342-1991GB/T 4955-2005GB/T 4956-2003GB/T 4957-2003GB/T 5237-1993GB/T 6461-2002GB/T 6462-2005GB/T 6739-2006GB/T 6987-2001GB/T 6987.1-6987.21GB/T6987.22-6987.23GB/T 6987.24GB/T 8013-2007GB/T 8013.1-2007GB/T 8013.2-2007GB/T 8013.3-2007 GB/T 8014-2005GB/T 8014.1-2005GB/T 8014.2-2005GB/T 8014.3-2005 GB/T 8170-2008GB/T 8752-2006GB/T 8753-2005GB/T 8753.1-2005GB/T 8753.2-2005GB/T 8753.3-2005GB/T 8753.4-2005GB/T 8754-2005GB/T 9789-2008GB/T 9791-2003GB/T 9792-2003GB/T 9793-2012GB/T 10125-2012GB/T 10126-2002GB/T 11110-1989GB/T 11186-1989GB/T 11186.1-1989GB/T 11186.2-1989GB/T 11186.3-1989GB/T 11250-1989GB/T 11250.1-1989GB/T 11250.2-1989GB/T 11250.3-1989GB/T 11250.4-1989GB/T 12967-2008GB/T 12967.1-2008GB/T 12967.2-2008GB/T 12967.3-2008GB/T 12967.4-1991GB/T 12967.5-1991GB/T 12967.6-2008GB/T 12967.7-2010GB/T 13322-1991GB/T 14952-1994GB/T 14952.1-1994GB/T 14952.2-1994GB/T 14952.3-1994GB/T 16585-1996GB/T 19822-2005GB/T 20502-2006GB/T 20503-2006铝及GB/T 20504-2006GB/T 20505-2006GB/T 20506-2006GB/T 26323-2010名 称金属拉伸实验方法漆膜附着力测定法铝合金建筑型材第1部分基材第2部分阳极氧化型材第3部分 电泳涂漆型材第4部分 粉末喷涂型材第5部分氟碳漆喷涂型材第6部分:隔热型材金属拉伸试验试样铝及铝合金阳极氧化膜厚度的试验方法重量法分光束显微法金属覆盖层及其他有关覆盖层维氏和努氏显微硬度试验金属覆盖层 对底材呈阳极性的覆盖层腐蚀试验后的试样评级漆膜耐冲击测定法色漆和清漆 涂层老化的评级方法变形铝及铝合金化学成分铝及铝合金加工产品包装、标志、运输、贮存金属材料 维氏硬度试验第1部分:试验方法第2部分:硬度计的检验与校准第3部分:标准硬度块的标定金属显微维式硬度试验方法金属覆盖层 覆盖层厚度测量 阳极溶解库仑法磁性基体上非磁性覆盖层 覆盖层厚度测量 磁性法非磁性基体金属上非导电覆盖层 覆盖层厚度测量 涡流法铝合金建筑型材金属基体上金属和其他无机覆盖层经腐蚀试验后的试样和试件的评级金属和氧化物覆盖层 厚度测量 显微镜法色漆和清漆 铅笔法测定漆膜硬度铝及铝合金化学分析方法.1-6987.2122-6987.23铝及铝合金阳极氧化膜与有机聚合物膜第1部分:阳极氧化膜第2部分:阳极氧化复合膜第3部分:有机聚合物喷涂膜铝及铝合金阳极氧化 氧化膜厚度的测量方法第1部分:测量原则第2部分:质量损失法第3部分:分光束显微镜法数值修约规则与极限数值的表示和判定铝及铝合金阳极氧化 薄阳极氧化膜连续性检验方法 硫酸铜法铝及铝合金阳极氧化 氧化膜封孔质量的评定方法铝及铝合金阳极氧化 应用击穿电位测定法检验绝缘性金属和其他无机覆盖层 通常凝露条件下的二氧化硫腐蚀试验锌、镉、铝-锌合金和锌-铝合金的铬酸盐转化膜 试验方法金属材料上的转化膜 单位面积膜质量的测定 重量法热喷涂 金属和其他无机覆盖层 锌、铝及其合金人造气氛腐蚀试验 盐雾试验铁-铬-镍合金在高温水中应力腐蚀试验方法铝及铝合金阳极氧化 阳极氧化膜的封孔质量的测定方法 导纳法涂膜颜色的测量方法第一部分:原理第二部分:颜色测量第三部分 色差计算复合金属覆层厚度的测定金相法X荧光法容量法重量法铝及铝合金阳极氧化膜检测方法第1部分:用喷磨试验仪测定阳极氧化膜的平均耐磨性第2部分:用轮式磨损试验仪测定阳极氧化膜的耐磨性和耐磨系数第3部分:铜加速乙酸盐雾试验(CASS试验)第4部分:着色阳极氧化膜耐紫外光性能的测定第5部分:用变形法评定阳极氧化膜的抗破裂性第6部分:目视观察法检验着色阳极氧化膜色差和外观质量第7部分:用落砂试验仪测定阳极氧化膜的耐磨性金属覆盖层 低氢脆镉钛电镀层铝及铝合金阳极氧化铝及铝合金阳极氧化 阳极氧化膜的封孔质量评定 磷-铬酸法铝及铝合金阳极氧化 阳极氧化膜的封孔质量评定 酸浸法铝及铝合金阳极氧化 着色阳极氧化模色差和外观质量检验方法 目视观察法硫化橡胶人工气候老化(荧光紫外灯)试验方法铝合金硬质合金阳极氧化膜规范膜组件及装置型号命名铝及铝合金阳极氧化 阳极氧化膜镜面反射率和镜面光泽度的测定 20°、45°、60°、85°角度方向铝及铝合金阳极氧化 阳极氧化膜影像清晰度的测定 条标法铝及铝合金阳极氧化 阳极氧化膜表面反射特性的测定 积分球法铝及铝合金阳极氧化 阳极氧化膜表面反射特性的测定 遮光角度仪或角度仪法色漆和清漆 铝及铝合金表面涂膜的耐丝状腐蚀试验替代原标准等同 ISO 6982-84HG 2-462-78GB 5237.1-2004GB 5237.2-2004GB 5237.3-2000GB 5237.4-2000GB 5237.5-2004GB 5237.6-2004引用 GB 4342、6462、8170GB 1732-1979GB/T 1766-95、14826-93GB/T 3190-1996GB/T 3199-1996GB/T 4340.1-1999GB/T 4340.2-1999GB/T 4340.3-1999GB 4342-1984GB/T 4955-1997GB/T 4956-1985GB/T 4957-1985引用GB/T 6461-86、12335-90GB/T 6462-1986GB/T 6739-1996GB/T 6987.1-6987.21-1986 GB/T 6987.22-6987.23-1987 GB/T 6987.24-1988GB/T 8013-1987GB/T 8013-1987GB/T 8014-1987GB 8015.1-1987GB 8015.2-1987GB/T 1250-89、8170-87GB/T 8752-1988GB/T 14952.1-1994GB/T 14952.2-1994GB/T 11110-1989GB/T 8753-1988GB/T 8754-1988GB/T 9789-1988GB/T 9791-1988GB/T 9792-1988GB/T 9793-1997GB/T 10125-1997GB/T 10126-1988 GB/T 12967.1-1991 GB/T 12967.2-1991 GB/T 12967.3-1991 GB/T 14952.3-1994等同 ASTM G53-1988等同 ISO 10074:1994等同 ISO 7668:1986等同 ISO 10215:1992等同 ISO 6719:1986 ISO 7759:1983ISO 4623-2:2003。