提升机选型计算2013[1].8.

提升系统选型计算

提升系统选型及验算方法一、提升井架井筒利用矿建用凿井井架施工,凿井井架必须能承载井筒装备安装施工荷载,且其天轮平台满足提升悬吊天轮布置的要求。

必要时可采用永久井架施工。

二、提升机井筒装备安装用的提升机,应根据井筒安装的提升方式及提升量进行选择。

必要时可采用矿永久提升机施工。

列出提升机技术参数表(表3.4.3)。

三、提升系统选型验算根据矿建所用提升机或矿永久提升机进行提升能力验算。

(1)、提升绞车凿井提升计算①滚筒直径(D)D≥60ds D≥900δ式中:ds—钢丝绳直径,mm;δ—钢丝绳最粗钢丝直径,mm;②选定提升机型号DT≥D DT—所选提升机的滚筒直径,Mm;③校验滚筒宽度B={[(H0+30)/3.14DT]+3}(ds+ε)≤BT式中:30—钢丝绳试验长度,m;DT—提升机名义直径,mm ;3—摩擦圈数;BT—提升机滚筒宽度,mm;ε—钢丝绳绳圈间隙,取2~3mm ;④计算提升高度H0=H1+H2+H3+H4,m。

其中:H1—井筒深度,mH2—井架高度,mH3—提升天轮半径,mH4—提升天轮梁高度,取0.75m⑤设计选用多层股不旋转钢丝绳作为提升绳,绳重Ps= kg/m,钢丝绳最小破断拉力Q断为kg,配提升钩头,提升钩头应与提升荷载配套。

⑥提升容器自重:吊桶:Q Z=G1+ G2+ G3+ G4;其中:G1—吊桶重量,kgG2—钩头重量,kgG3—滑架重量,kgG4—滑架缓冲器重量,kg⑦提升载荷:Q=最大提升重量,kg;Q绳:提升钢丝绳重:提升高度绳重,kg⑧提升钢丝绳静张力:Q总= Q + Q绳,kg;其中:Q—最大提升重量,kgQ绳—提升高度的钢丝绳重量,kg提升人员时:Q人总= Q Z +n Q人+ Q绳,kg其中:Q1—提升容器总重量,kgQ人—吊桶乘人总重量,取75kg/人Q绳—提升高度的钢丝绳重量,kgn—吊桶乘人数,根据吊桶容积确定以上计算的钢丝绳静张力Q总应小于绞车最大静张力差,可以满足使用。

提升设备选型计算

提升设备选型计算第一节 提升设备一、主提升设备: 1.原始参数及物料特性本输送机为原煤运输带式输送机,输送机机长L=1450m ,为水平运输;输送能力Q=300t/h ,原煤松散密度ρ=1000kg/m 3,粒度a=360mm ,输送物料单位长度的质量q=41.67kg/m 。

2.初步设定参数输送机带宽B=1000mm ,带速V=2.0m/s ,输送带选用PVG1000S 阻燃防静电带,额定拉断力S n =1.0×106N ,每米胶带自重: q o =25.0kg/m 。

托辊槽角λ=45°,承载托辊直径φ=133mm ,L=380mm ,轴承为6305/C4。

回程托辊直径φ=133mm ,L=1150mm ,轴承为6305/C4。

承载分支托辊质量G tz =18.9kg ,承载分支托辊间距l tz =1.5m ;回程分支托辊单位长度的质量 G tk =16.09kg/m 。

回程分支托辊间距 l tk =3.0m ;则承载、回程托辊转动部分单位长度的质量96.17309.165.19.18=+=+=tk tk tz tz t l G l G q (kg/m) 3.输送机输送能力计算 Q n =3.6Svk ρ=3.6×0.1396×2.0×1×1000=1005.1t/h >300.0t/h 满足 式中:S —物料在输送带上的最大横截面积 查表取0.1396ω/m 2V —带速 2.0m/s k —折减系数 查表取 1 ρ—原煤松散密度 1000kg/m 3 4.输送带宽度确定B ≥2α+200=920mm ≤1000mm (最大粒度α=360mm )满足 5.圆周力及轴功率计算 输送机布置示意图下图所示:(1)圆周力计算F=C N fLg [q t +(2q o +q)cos β]+gqH 式中:C N —附加阻力系数 查表取1.07f —运行阻力系数 查表取0.03 L —输送机铺设长度 1450mg —重力加速度 9.8q t —承载、回程托辊转动部分单位长度的质量 17.96kg/m q o —每米长度输送带质量 25.0kg/m q —每米输送物料质量 41.67kg/m β—输送机倾角 水平运输 H —输送高度 水平运输 代入式中得: F=50006.7(N) (2) 轴功率计算P=10-3 FV =10-3×50006.7×2=100(kW) 6.电动功率确定驱动系统采用双滚筒双电机传动方式,每套驱动装置由电动机、限矩型液力偶合器、减速器、逆止器等组成。

提升机(螺旋机)功率计算公式

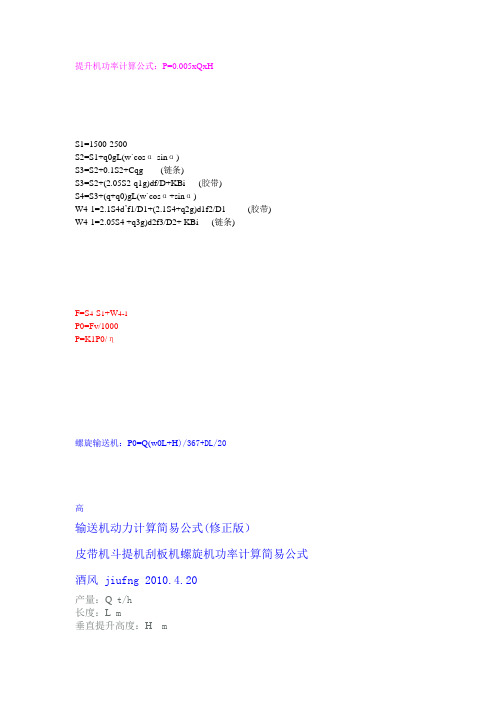

提升机功率计算公式:P=0.005xQxHS1=1500-2500S2=S1+q0gL(w`cosα-sinα)S3=S2+0.1S2+Cqg (链条)S3=S2+(2.05S2-q1g)df/D+KBi (胶带)S4=S3+(q+q0)gL(w`cosα+sinα)W4-1=2.1S4d’f1/D1+(2.1S4+q2g)d1f2/D1 (胶带)W4-1=2.05S4 +q3g)d2f3/D2+ KBi (链条)F=S4-S1+W4-1P0=Fv/1000P=K1P0/η螺旋输送机:P0=Q(w0L+H)/367+DL/20高输送机动力计算简易公式(修正版)皮带机斗提机刮板机螺旋机功率计算简易公式酒风 jiufng 2010.4.20产量:Q t/h长度:L m垂直提升高度:H m电机功率:N kW1、刮板机N=0.003QL+0.004QH+1.52、提升机N=0.005QH+1.53、螺旋机N=0.01QL+0.004QH+1.54、皮带机N=(0.00025~0.0006)QL+0.0032QH+(1.5~3)1、以上L为输送机总长,不是投影长度。

垂直部分的长度也要计入在内。

2、以上公式用来粗略估算,预算报价,也可用于不很重要的场合进行生产选型。

对于刮板机和提升机,该公式已经非常精准,不需要再按照手册之类的进行额外复杂的计算。

对于要求负载启动的场合需额外计算。

3、当计算结果在临界点附近时,要根据工况、可靠性要求及物料性质适当的调节选取范围。

对于刮板机、螺旋机来说,输送流动性好的摩擦系数小的物料取低值,反之取高值。

4、上述公式不需要考虑输送机的具体结构,零部件要素。

5、适用于尾部进料方式是单点喂料的情况。

如果是长料斗一段长度内有压力则需要加大动力,具体加大多少经验确定。

6、上述皮带机高度系数0.0032,比刮板斗提螺旋小,因为它没有物料回落的内摩擦,只需加一个电机储备系数(1.2/367)。

提升机选型计算2013[1].8.

![提升机选型计算2013[1].8.](https://img.taocdn.com/s3/m/518f19ee0408763231126edb6f1aff00bed57009.png)

提升机选型计算2013[1].8.+400m---+80m 副井斜坡绞车选型计算一、计算条件1.年产矸量预计:35N A =万吨;2.斜坡角度:25β= ;3.斜坡总斜长:取760L m = ;(+400m--+80m 斜坡斜长757.2m 。

)4.年工作日:330r b =天;5.日工作时间:16t h =;6.矿车自重: m 1=1270kg (矿车净重1250kg ,铁片钩、保险绳重约20kg )7.单个矿车长度:2410㎜(上、下偏差±5㎜);外沿2450㎜(偏差±10mm );单个矿车宽度:1242㎜(偏差±5㎜);单个矿车滚面距矿车沿高度:866㎜(偏差±5㎜);单个矿车体积:2410×1242×866/(1~1.5)=2.592~1.728(3m );900mm 轨距单个矿车体积:约2m 3;矸石每车净重()22 1.83600m kg =?= 矸石比重(矸石散体容积按照31.8/T m 计算);8.提升方式为:串车提升;要求:每次提升车数为:3车。

考虑矸石量等情况,本选型按照+400m---+80m 提升3个车进行选型设计计算。

二、一次提升量和车组中矿车数的确定1.计算提升斜长()7602222804T D k L L L L m =++=++=;L —斜坡长度:760L m =;D L —斜坡下车场运行距离:22D L m =K L —斜坡口上车场运行距离:22K L m =;2.初步确定速度1)初步确定最大提升速度mν',根据《煤矿安全规程-2013版》规定:倾斜井巷内升降人员或用矿车升降物料时, 5/mm s ν'≤。

本次设计初步确定最大提升速度4/m m s ν=;2)斜坡上、下车场内速度0 1.5/m s ν≤,取0 1.3m/s ν=。

3)斜坡上、下车场初始加、减速度200.3/a m s ≤,取200.3/a m s =4)斜坡中主加、减速度1a 、3a ,升降人员时2130.5/a a m s =≤,取2130.5/a a m s ==,对料物提升的1a 和3a 没有限制。

提升机选择计算表

时/N

斜井提升

时/N

的≥Q+0+7⅞3∙Ho

用之@+0而“+/ICOS^)+Psδ∙Zo(sinβ+力COSs)

Fck>Q-vPsb∙Hq

助2厢加0+2。MeoSf+∕⅛哪in/+。M

不一提升机强度要求允许的钢丝绳最大静张力,N

F以一提升机主轴强度要求允许的钢丝绳最大静张力差,N

Q一提升物料荷重,N°一提升容器荷重,N尸'3一钢丝绳线分布力,N/m

102多

Q一动力系数:吊桶提升时,p

立井提升:

双钩提升/

W

单钩提升/

W

斜井提升:

双钩提升/

W

单钩提升/

W

F_@+Q+尸sδ∙7∕o)∙t⅛5102%

刀Kb∙FdQnB

P=102^

尸—KB∙Fj∙υ^

102%

=1.05

罐笼提升时,Q=1.3

5B—提升机最大速度,m/s

K一矿车阻力系数,K=1.15-

1.2

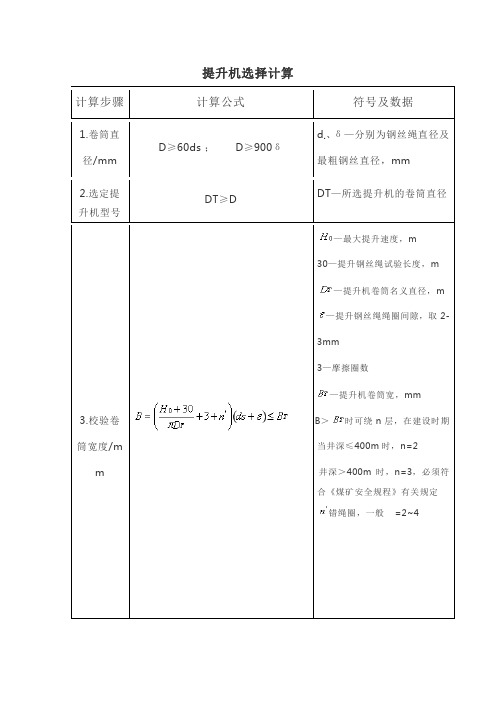

提升机选择计算

计算步骤

计算公式

符号及数据

1.卷筒直

径∕mm

D260ds;D29008

d、6—分别为钢丝绳直径及

最粗钢丝直径,mm

2.选定提

升机型号

DT≥D

DT一所选提升机的ห้องสมุดไป่ตู้筒直径

3.校验卷

筒宽度/m

m

B="熏3°+3+H(ds+ε)≤Br

Ho一最大提升速度,m

30—提升钢丝绳试验长度,m

)一提升机卷筒名义直径,m

4一电动机功率备用系数,

提升系统选型计算

提升系统选型及验算方法一、提升井架井筒利用矿建用凿井井架施工,凿井井架必须能承载井筒装备安装施工荷载,且其天轮平台满足提升悬吊天轮布置的要求。

必要时可采用永久井架施工。

二、提升机井筒装备安装用的提升机,应根据井筒安装的提升方式及提升量进行选择。

必要时可采用矿永久提升机施工。

列出提升机技术参数表(表3.4.3)。

三、提升系统选型验算根据矿建所用提升机或矿永久提升机进行提升能力验算。

(1)、提升绞车凿井提升计算①滚筒直径(D)D≥60ds D≥900δ式中:ds—钢丝绳直径,mm;δ—钢丝绳最粗钢丝直径,mm;②选定提升机型号DT≥D DT—所选提升机的滚筒直径,Mm;③校验滚筒宽度B={[(H0+30)/3.14DT]+3}(ds+ε)≤BT式中:30—钢丝绳试验长度,m;DT—提升机名义直径,mm ;3—摩擦圈数;BT—提升机滚筒宽度,mm;ε—钢丝绳绳圈间隙,取2~3mm ;④计算提升高度H0=H1+H2+H3+H4,m。

其中:H1—井筒深度,mH2—井架高度,mH3—提升天轮半径,mH4—提升天轮梁高度,取0.75m⑤设计选用多层股不旋转钢丝绳作为提升绳,绳重Ps= kg/m,钢丝绳最小破断拉力Q断为kg,配提升钩头,提升钩头应与提升荷载配套。

⑥提升容器自重:吊桶:Q Z=G1+ G2+ G3+ G4;其中:G1—吊桶重量,kgG2—钩头重量,kgG3—滑架重量,kgG4—滑架缓冲器重量,kg⑦提升载荷:Q=最大提升重量,kg;Q绳:提升钢丝绳重:提升高度绳重,kg⑧提升钢丝绳静张力:Q总= Q + Q绳,kg;其中:Q—最大提升重量,kgQ绳—提升高度的钢丝绳重量,kg提升人员时:Q人总= Q Z +n Q人+ Q绳,kg其中:Q1—提升容器总重量,kgQ人—吊桶乘人总重量,取75kg/人Q绳—提升高度的钢丝绳重量,kgn—吊桶乘人数,根据吊桶容积确定以上计算的钢丝绳静张力Q总应小于绞车最大静张力差,可以满足使用。

提升机选择计算

—最大提升速度,m30—提升钢丝绳试验长度,m—提升机卷筒名义直径,m—提升钢丝绳绳圈间隙,取2-3mm3—摩擦圈数—提升机卷筒宽,mmB>时可绕n层,在建设时期当井深≤400m时,n=2井井深>400m时,n=3,必须符合《煤矿安全规程》有关规定错绳圈,一般=2~4—提升机强度要求允许的钢丝绳最大静张力,N—提升机主轴强度要求允许的钢丝绳最大静张力差,N—提升物料荷重,N—提升容器荷重,N—钢丝绳线分布力,N/m=9.81—每米钢丝绳标准质量,kg /mP—电动机功率,kNL0—钢丝绳最大斜长,m—矿车或箕斗运行阻力系数箕斗提升:=0.01矿车提升:=0.01(滚动轴承)=0.015(滑动轴承)—钢丝绳移动时阻力系数,=0.15~0.2—井筒倾斜角立井提升:斜井提升:—动力系数:吊桶提升时,=1.05罐笼提升时,=1.3—提升机最大速度,m/s—矿车阻力系数,=1.15~1.2—电动机功率备用系数,=1.2—传动效率,一级减速=0.92二级减速=0.85其余符号同前VT=式中K—提升不均匀系数,K=1.15~1.25Azh—抓岩机最大生产能力;多台抓岩机时为总生产能力(松散体积)m3/h0.9—吊桶装满系数T1—提升一次的循环时间,s,Tzh/sTzh=为了充分发挥提升机的能力,Tzh≥T1Vj=式中K—提升不均匀系数,K=1.250.85—箕斗装满系数Ag—掘进每一循环的小时出矸量m3/h—一次提升循环时间,ST1=2T1=式中—箕斗提升最大速度,m/s。

《煤矿安全规程》规定,当箕斗提升物料时,≤7,当铺固定道床,并采用等于或大于38kg/ m的钢轨道时,≤9。

—箕斗在卸载轨内运行速度,m/s;=1.0~1.5—卸载曲轨长度,m;一般选=6~8a—箕斗提升加减速度,m/s2;=0.5~0.7L—提升最终斜长,m—箕斗装矸、卸载休止时间,s;当用耙斗装岩机时=100~300sQ=9.81Q=9.81—标准吊桶容积,m3—矿车容积,m3 —岩石松散容积,kg/ m3—岩石松散系数,取1.8~2.0—水容重,kg/ m3 —临时罐笼所容纳矿车数—装满系数,取0.9—钢丝绳钢丝的极限抗拉强度,1470~1870Mpa—钢丝绳的安全系数提人员时≥9提物料时≥6.5提人与物时:提物时≥7.5提人时≥9 ≥Ps—每米钢丝绳标准重量,kg/ m≥—所选钢丝绳所有钢丝破断力总和,N—箕斗容积,m3—矿车容积,m3—矿车装满系数,= 0.8~0.9—岩石松散容重,k g / m30.85—箕斗装满系数—每次提升矿车数目—钢丝绳最大斜长,m—钢丝绳钢丝的极限抗拉强度,取=1570 Mpa—井筒倾斜角—安全系数,提人员时≥9提物料时≥6.5提人与物时:提物时≥7.5提人时≥9—矿车或箕斗运行阻力系数箕斗提升:=0.01矿车提升:=0.01(滚动轴承)=0.0 15(滑动轴承)—钢丝绳移动时阻力系数,= 0.15~0.2≥Ps—每米钢丝绳标准重量,kg/ m ≥—所选钢丝绳所有钢丝—悬吊设备荷重,N—悬吊同一设备的钢丝绳数—钢丝绳钢丝的极限抗拉强度,Mpa—钢丝绳的安全系数,根据《煤矿安全规程》:悬吊、吊盘、水泵、抓岩机时≥6;提升安全梯的悬吊钢丝绳的安全系数≥9;悬吊风筒、风管、水管、注浆管、靠臂式抓岩机和拉紧装置的钢丝绳安全系数≥5;用于悬吊吊罐的钢丝绳安全系数≥13≥Ps —每米钢丝绳标准重量,kg/ m—选定钢丝绳的所有≥—第个掘进工作面实际需要的风量,m3/mi n—第个掘进工作面的瓦斯绝对涌出量m3/m in—第个掘进工作面的通风系数,主要包括瓦斯涌出不均衡和备用风量等因素,应根据实际考察的结果确定。

章斜井提升设备的选型计算

s

(9-17)

2.一次提升循环时间Tx的确定

甩车场单钩串车提升一次循环时间Tx为

L LD L3 L5 Tx 2 tD t3 t5 tk 2 1 , vm

同样方法可求出甩车场双钩串车提升一次循环时间Tx为

s

(9-18)

L 2 LD L3 Tx 2 tD tk t3 1 2 , vm

t6 t8 v0 , a0 s

(9-13)

加速行程L6与减速行程L8为

2 v0 L6 L8 , 2a0

m

(9-14)

等速行程L7为

L7 Lk L6 L8 ,

等速运行时间t7为

t7 L7 , v0

m

(9-15)

s

(9-16)

井口甩车运行时间tk为

tk t6 t7 t8 ,

井口甩车道长LK是指从道岔A至重串车尾车停车点的距离,一般取 为30m。

(二) 速度图参数的确定

1.最大提升速度vm • 《煤矿安全规程》规定斜井串车最大提升速度vm为: 1) 升降人员或用矿车升降物料时,vm≤5m/s; 2) 箕斗升降物料时,vm≤7m/s,当铺设固定道床,采用重型钢轨时, vm≤9m/s。 根据此项规定,结合设计条件应首先预选提升机,确定提升机的 速度为vm。 2.初始加速度a0≤0.3m/s2。 3.车场内速度v0 • 甩车场v0≤1.5m/s;平车场v0≤1m/s。

等速阶段运行时间t2为 总运行时间tD为: tD t1 t2 ,

s

t2

s

(9-6)

串车在提出车场后的主加速阶段: 运行时间t3为

t3

行程L3为

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

+400m---+80m 副井斜坡绞车选型计算一、计算条件1.年产矸量预计:35N A =万吨;2.斜坡角度:25β=;3.斜坡总斜长:取760L m = ;(+400m--+80m 斜坡斜长757.2m 。

)4.年工作日:330r b =天;5.日工作时间:16t h =;6.矿车自重: m 1=1270kg (矿车净重1250kg ,铁片钩、保险绳重约20kg )7.单个矿车长度:2410㎜(上、下偏差±5㎜); 外沿2450㎜(偏差±10mm );单个矿车宽度:1242㎜(偏差±5㎜);单个矿车滚面距矿车沿高度:866㎜(偏差±5㎜); 单个矿车体积:2410×1242×866/(1~1.5)=2.592~1.728(3m );900mm 轨距单个矿车体积:约2m 3;矸石每车净重()22 1.83600m kg =⨯= 矸石比重(矸石散体容积按照31.8/T m 计算); 8.提升方式为:串车提升; 要求:每次提升车数为:3车。

考虑矸石量等情况,本选型按照+400m---+80m 提升3个车进行选型设计计算。

二、一次提升量和车组中矿车数的确定 1.计算提升斜长()7602222804T D k L L L L m =++=++=;L —斜坡长度:760L m =;D L —斜坡下车场运行距离:22D L m =K L —斜坡口上车场运行距离:22K L m =;2.初步确定速度1)初步确定最大提升速度mν',根据《煤矿安全规程-2013版》规定:倾斜井巷内升降人员或用矿车升降物料时, 5/mm s ν'≤。

本次设计初步确定最大提升速度 4/m m s ν=;2)斜坡上、下车场内速度0 1.5/m s ν≤,取0 1.3m/s ν=。

3)斜坡上、下车场初始加、减速度200.3/a m s ≤,取200.3/a m s =4)斜坡中主加、减速度1a 、3a ,升降人员时2130.5/a a m s =≤,取2130.5/a a m s ==,对料物提升的1a 和3a 没有限制。

一般可用20.5/m s ,也可稍大一些。

但要考虑自然加速度与自然减速度的问题。

本次设计统一取2130.5/a a m s ==。

三.初步计算一次提升循环时间T 串车在井底运行阶段:初加速时间1t : 010 1.3 4.330.3v t a ===(s ) 初加速行程1L : 22010 1.3 2.82220.3v L a ===⨯(m) 等速运行行程2L :2122 2.8219.18D L L L =-=-=(m) 等速阶段运行时间2t : 22019.1814.751.3L t v ===(s) 总运行时间D t : 12 4.3314.519.08D t t t =+=+=(s) 串车在提出车场后的主加速阶段:运行时间3t :0314.0 1.35.400.5m v v t a --===(s)行程3L :033 1.3 4.05.414.3122m v v L t ++==⨯=(m) 主减速运行阶段:运行时间5t :053 4.0 1.35.400.5m v v t a --===(s) 运行行程5L :22220534 1.314.31220.5m v v L a --===⨯(m) 等速运行阶段: 运行行程4L :4K 53+.D L L L L L L =-(++)=804-(22+22+14.31+14.31)=7314(m)运行时间4t :5344731.4182.94.0D m m L L L L L L t v v -+===k (++)=(s) 井口运行阶段:减速时间6t :060 1.34.330.3v t a ===(s) 减速行程6L :22060 1.3 2.82220.3v L a ===⨯(m) 等速行程7L :7622 2.8219.18k L L L =-=-=(m)等速运行时间7t :77019.1814.751.3L t v ===(s) 井口运行时间K t :7614.75 4.3319.08k t t t =+=+=(s)3451219.08 5.40182.9 5.4019.083005536.9D K T t t t t t θθ=++++++=++++++=取一次提升时间540T s =()式中:1θ—摘挂钩、摘挂保险绳时间,本设计取1300s =θ;2θ—电动机换向时间,本设计取25s =θ;D t —在井底运行阶段总运行时间,s ;K t —井口上车场总运行时间,s ;3t —串车在出车场后的主加速阶段运行时间,s ;4t —串车井筒中的等速度运行时间,s ;5t —串车在井筒中的主减速度阶段运行时间,s 。

四、提升机速度图 1.下车场加速阶段 加速度:210.3/a m s =加速时间:1 4.33()t s = 加速行程:12.82()L m =2、下车场匀速阶段: 匀速时间:214.75()t s =匀速速度:()2 1.3/v m s =匀速行程:219.18()L m =加速度: ()220/a m s =3.斜坡主加速阶段:加速度:()230.5/a m s =加速时间:3 5.40()t s = 加速行程:314.31()L m =4.斜坡匀速阶段: 匀速时间:4182.9()t s = 匀速行程:4731.4()L m =匀速速度:()44/v m s =加速度:()240/a m s =5.主减速阶段: 减加速度:()250.5/a m s=减速时间:55.40()t s =减速行程:514.31()L m = 6.上车场匀速阶段: 匀速时间:614.75()t s = 匀速速度:()61.30/v m s =匀速行程:619.18()L m = 加速度: ()2060/a m s =7.上车场减速阶段: 减加速度:()2070.3/a m s =减速时间:74.33()t s =减速行程:7 2.82L m =()提升机速度图五、一次提升量和矿车数的确定 1.一次提升量QC 1.1 1.15106154012.6t 3600360016f n a A T Q t⨯⨯⨯⨯⨯⨯===⨯⨯()式中:n A —矸石日提升量,在本次设计中,350000/3301061n A ==;C —矿井不均衡系数,有井底煤仓时,C=1.1-1.15,故本次设计取1.1;f a —提升能力富裕系数,本次设计取 1.15f a =;T -一次提升总运行时间,S ;t —日工作小时数,本次设计取为16小时/天; 2.计算一次提升矿车数212.6 3.53.6Q n m === 取n=3辆 根据连接器强度计算矿车数矿车沿倾角为β的轨道提升时,1n 辆矿车的总阻力由串车最前面的连接器来承担,因此连接器强度有限,所拉的矿车数就要受到限制。

连接器的强度为588000N (经检验(鑫华源提供检验报告),当连接器受到588000N 时未断裂,故本计算取此值进行校验计算)。

n 辆矿车提升时总阻力与连接器强度的关系为:121( m +m )()588000n Sin f Cos g ββ+≤ 则121588000(m +m )( )gn Sin f Cos ββ≤+2881.9)25cos 015.025)(sin 36001270(588000=⨯︒⨯+︒+=因为286n >(3n =),所以连接器满足强度要求。

(根据《煤矿安全规程》第四百一十四条(一)连接装置安全系数符合4规定:矿车的车梁、碰头和连接插销,不小于6)式中: 1m —矿车质量,kg ;2m —矿车中货载质量,kg ;g —重力加速度,2/m s ;1f —矿车运行阻力系数,一般可采用10.10.015f =-,本次设计取为10.015f =;β—斜坡倾角,本次设计中25β=; 3.提升能力计算: 1)23600b 3600330163 3.6345600()1.1540r tnm A t CT ⨯⨯⨯⨯===⨯2)富裕系数:345600a 0.99350000f N A A === 3)小时提升量h A :2h 360036003 3.672()540nm A t T ⨯⨯=== 式中:C —提升不均衡系数,本次设计取C=1.1;T —提升一次循环时间,S ;A —矿井年提矸石量,吨/年;r b —年工作日数;t —日工作小时数;N A —预计年提升矸石总量,t 。

4.实际一小时提升次数h 2726.73 3.6A N nm ===⨯,取7N = 5.实际提升一次时间060605147t N ⨯===1h (s ) 六、计算选择钢丝绳1.钢丝绳的悬垂长度124081145760824.25()cos cos 5L L L L L m γο++++=+=+= 本设计0L 取825m 。

式中:1L —斜坡口至阻车器的距离,本次设计取18L m =;2L —阻车器至摘钩点的距离,本次设计取211L m =;4L —摘钩点至天轮中心的距离 本次设计取445L m =;γ—斜坡口处钢丝绳牵引角,本次设计取;5γο=2.计算钢丝绳每米质量()()()12162sin cos 1110sin cos p BTan m m f m L f m ββσββ-++≥⨯⨯-+663(12703600)(sin 250.015cos25)1670101110804(sin 250.2cos25)6.52.7-⨯+︒+⨯︒=⨯⨯⨯-⨯︒+⨯︒=式中 B σ—所选标准钢丝绳公称拉强度1670B MPa σ=;1f —矿车运行阻力系数10.015f =;2f —钢丝绳沿托滚和底板移动阻力系数20.2f =;a m —安全系数,《煤矿安全规程》第348条规定:斜坡升降人员和物料时,升降人员不得小于9,升降物料时不得小于7.5;只升降物料的不得小于6.5;本设计取:6.5;T L —斜坡长度,m ;2m —一次提升物料净重,kg ; 1m —矿车自重,kg ;β—斜坡倾角,在本设计中β=25ο。

七、选择钢丝绳查钢丝绳规格表选用钢丝绳:选用:绳6X7类规格纤维芯钢丝绳,见《机械设计手册-2》8-11页,表8-1—10。

公称抗拉强度1670Mpa 。

6×7+NF--32mm 。

d=32mm m p =3.52 kg/m Q P =567000Nd —钢丝绳直径,mm ;pm —钢丝绳每米质量,kg/m ;P Q —钢丝绳破断总拉力,N ; 八、验算钢丝绳安全系数a m 1.正常情况:()()()11212sin cos sin cos Pa p T Q m n m m f g m L f gββββ=+-+⋅-5670003(12703600)(sin 25-0.015cos25)9.81 3.52804(sin 25-0.2cos25)9.818.7=⨯+︒⨯︒⨯+⨯⨯︒⨯︒⨯= 2.极限情况:()()()21212sin cos sin cos Pa p T Q m n m m f g m L f gββββ=+++⋅+5670003(12703600)(sin 250.015cos25)9.81 3.52804(sin 250.2cos25)9.817.1=⨯+︒+⨯︒⨯+⨯⨯︒+⨯︒⨯= 所选钢丝绳合格。