车间安全风险评估表范例

安全风险评估表

3

2

15

90

较大风险

6

皮带机头、机尾

皮带机头、机尾清理过程,可能造成机械伤害。

机械伤害

0.5

6

15

45

一般风险

7

浮选车间

更换压滤机滤布、滤板时,可能造成机械伤害

机械伤害

1

2

7

14

低风险

8

原煤大棚内

原煤大棚内堆煤过高,可能造成坍塌事故

坍塌

3

2

15

90

较大风险

9

上仓皮带机尾

上仓皮带由于坡度较大,过载可能造成皮带机尾滑坡事故

坠落

1

1

15

15

低风险

13

配电室

配电室停送电过程,可能造成触电事故

触电

3

3

15

90

较大风险

14

破碎机内

在清理、检修破碎机过程,可能造成机械伤害

机械伤害

3

2ቤተ መጻሕፍቲ ባይዱ

15

90

较大风险

15

精、中煤筒仓内

筒仓内检修作业,可能引发窒息、火灾等事故

受限空间

3

1

15

45

一般风险

安全风险评估表

序号

风险地点

风险描述

风险类型

风险评估

可能性

(L)

暴露率

(E)

危害性

(C)

风险值

(D)

风险等级

1

准备车间-1层,-2层

准备车间-1层,-2层因地势较低暴雨天造成雨水灌入

水灾

1

0.5

15

7.5

低风险

2

机修车间风险评估记录表1

电源线老化(配电柜、电闸箱)

1

6

3

18

1

严格执行电器安全规定,加强对设备的检查

4

各层平台

高处坠落

楼梯、护栏、走台、档板等安全设施存在不安全因素;违章作业

1

3

7

21

2

加强对设备设施安全装置的检查,有隐患及时处理

上下楼梯

高处坠落

各平台、护栏开焊

1

3

3

9

1

加强对设备设施安全装置的检查,有隐患及时处理

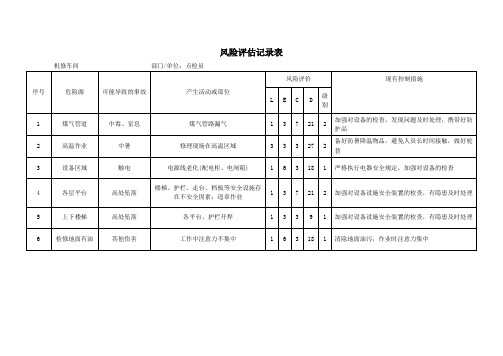

风险评估记录表

机修车间 部门/单位:点检员

序号

危险源

可能导致的事故

产生活动或部位

风险评价

现有控制措施

L

E

C

D

级别

1

煤气管道

中毒、窒息

煤气管路漏气

1

3

7

21

2

加强对设备的检查,发现问题及时处理,携带好防护品

2

高温作业

中暑

修理现场在高温区域

3

3

3

27

2

备好防暑降温物品,避免人员长时间接触,做好轮替

3

设备区域

6

检修地面有油

其他伤害

工作中注意力不集中

1

6

3

18

1

清除地面油污,作业时注意力集中

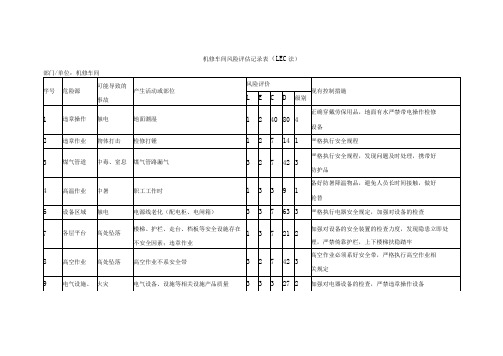

机修车间风险评估记录表(LEC法)

21

2

加强对设备的安全装置的检查力度,发现隐患立即处理,严禁倚靠护栏,上下楼梯扶稳踏牢

8

高空作业

高处坠落

高空作业不系安全带

3

2

7

42

3

高空作业必须系好安全带,严格执行高空作业相

关规定

9

电气设施、

火灾

电气设备、设施等相关设施产品质量

3

3

3

27

2

加强对电器设备的检查,严禁违章操作设备

电气线路

不合格,绝缘性能不好,线路、设施超负荷发生绝缘损坏

风险评价

现有控制措施

L

E

C

D

级

别

1

煤气管道

中毒、窒息

煤气管路漏气

1

3

7

21

2

加强对设备的检查,发现问题及时处理,

携带好防护品

2

高温作业

中暑

修理现场在高温区域

3

3

3

27

2

备好防暑降温物品,避免人员长时间接触,做好轮替

3

设备区域

触电

电源线老化(配电柜、电闸箱)

1

6

3

18

1

严格执行电器安全规定,加强对设备的检

10

设备区域

火灾

电源线老化(配电柜、电闸箱)

3

3

3

27

2

严格执行电器安全规定,加强对设备的检查

11

砂轮片

机械伤害

维修过程中,砂轮片飞出

1

2

7

14

1

正确穿戴劳保用品,作业前检查使用的设备完好率

12

违章指挥

其它伤害

联系工作

机修车间风险评估表

机修 行车负荷长时间吊在空中,易造成机件 其他事故 车间 永久变形 机修 行车吊装操作站位选择不当,人员站在 其他事故 车间 有危险的地点,出现脱钩,伤害人员 机修 行车吊 装物 品 超负 荷使 用,钢丝 绳拉 其他事故 车间 断,伤害工作人员或损坏设备 机修 行车吊运通道不畅通,吊运的物件碰伤 其他事故 车间 行人或造成设备损坏 机修 行车吊 物过 高 ,吊 物坠 落造成人 员伤 其他事故 车间 害,设备损坏 行车吊运完重物后吊钩未及时卷起恢复 机修 到位,造成吊钩损坏或行人车辆撞上造 其他事故 车间 成事故 机修 行车未切断电源,设备误动作、造成设 其他事故 车间 备损坏 机修 行车指挥、作业人员站位不正确,吊物 其他事故 车间 或吊车碰伤人员 机修 行车吊装物件未放稳,造成人员伤害 车间 其他事故

机修 未检查砂轮机防护罩,砂轮、磨屑伤人 车间

使用砂轮机时,紧固螺栓松动,砂轮片 机修 不平整、有裂纹,造成设备损坏、人员 其他事故 车间 受伤 机修 使用砂轮机时未戴防护镜、防护手套, 其他事故 车间 飞溅物伤人 机修 人员正对砂轮机打磨,飞溅物伤人 车间 其他事故

机修 打磨工件用力过猛、加工件未拿稳、拿 其他事故 车间 平,损坏设备、加工件、人员受伤 机修 砂轮片安装不符合要求,设备损坏、飞 其他事故 车间 溅物伤人 机修 未校正砂轮机,损坏砂轮机 车间 其他事故

机修 车间

36 37 38 39 40

机修 车间 机修 车间

驾驶叉车时精力不集中,不能正确的观 察和判断道路情况而造成失误,如情绪 烦躁、精神分散身体不适等造成注意力 其他事故 下降,反应迟钝,遇到情况采取措施不 及时或不当造成的事故 叉车运行中,速度过快,运输途中猛踩 刹车时,物件向前倾倒,碰撞物件或设 其他事故 备、碰伤人员及损坏车辆 叉车叉 运物 件 超过 叉车 的额定起 重吨 其他事故 位,造成叉车损坏

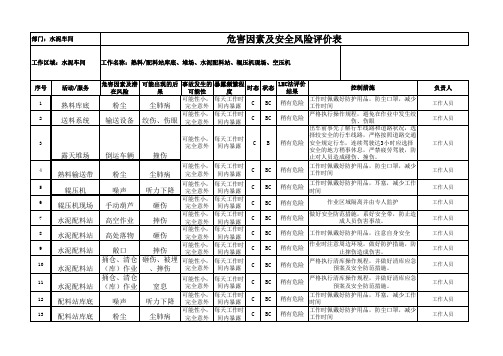

制成车间

C

BC 稍有危险 工作时佩戴好防护用品,注意自身安全

9 水泥配料站

敞口

摔伤

可能性小, 每天工作时 完全意外 间内暴露

C

BC

稍有危险

作业时注意周边环境,做好防护措施,防 止摔伤造成伤害。

10

水泥配料站

捅仓、清仓 砸伤、被埋 可能性小, 每天工作时 (库)作业 、摔伤 完全意外 间内暴露

C

BC

稍有危险

严格执行清库操作规程,并做好清库应急 预案及安全防范措施。

安全的地方稍事休息,严禁疲劳驾驶,防

露天堆场 倒运车辆

撞伤

止对人员造成碰伤、撞伤。

4

熟料输送带

粉尘

尘肺病

可能性小, 每天工作时 完全意外 间内暴露

C

BC

稍有危险

工作时佩戴好防护用品,防尘口罩,减少 工作时间

5

辊压机

噪声

听力下降

可能性小, 每天工作时 完全意外 间内暴露

C

BC

稍有危险

工作时佩戴好防护用品,耳塞,减少工作 时间

6 辊压机现场 手动葫芦 7 水泥配料站 高空作业

砸伤 摔伤

可能性小, 每天工作时 完全意外 间内暴露

C

可能性小, 每天工作时 完全意外 间内暴露

C

BC 稍有危险

作业区域隔离并由专人监护

BC

稍有危险

做好安全防范措施,系好安全带,防止造 成人员伤害事故。

8 水泥配料站 高处落物

砸伤

可能性小, 每天工作时 完全意外 间内暴露

C

BC

稍有危险

工作时佩戴好防护用品,耳塞,减少工作 时间

BC

稍有危险

工作时佩戴好防护用品,防尘口罩,减少 工作时间

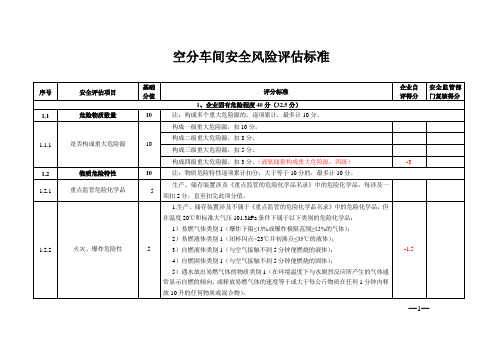

空分车间安全风险评估标准表

空分车间安全风险评估标准

—1—

—2—

—3—

—4—

—5—

备注:1.本表采用总分100分评分制。

A级,总得分60分以下;B级,总得分60-74分;C级,总得分75-90分;D级,总得分90分以上。

2.计算公式:企业自评评估得分=100分-企业固有危险程度扣分-设备设施扣分+企业管理水平得分。

3.企业最终安全风险等级由自评评估得分对应等级与直接判定条件、动态判定条件相结合确定。

4.重大危险源根据国家标准《危险化学品重大危险源辨识》(GB 18218-2009)判定。

5.火灾危险性风险按照《建筑设计防火规范》(GB50016)规定判别。

6.剧毒化学品根据《危险化学品目录(2015版)》判别。

7.极度危害物质根据《职业性接触毒物危害程度分级》(GBZ230-2010)判别。

—6—

附件2

危险化学品企业安全风险分级评估表

填报单位(盖章):

—7—

填报人:审核人:填报时间:年月日附件3

危险化学品企业安全风险分级评估统计表

填报单位(盖章):

填报人:审核人:填报时间:年月

—8—

—9—。

工厂车间危险源辨识和风险评价表

工厂车间危险源辨识和风险评价表1. 简介本文档旨在帮助工厂车间管理人员辨识和评估可能存在的危险源,以确保工作环境的安全与健康。

通过对潜在危险源的辨识和风险评价,可以采取相应的措施来降低事故发生的可能性。

2. 危险源辨识危险源辨识是指对车间进行全面的检查,搜集可能存在的危险源。

以下是常见的危险源辨识内容:- 电气设备:检查电缆、插座、开关等是否存在老化、电线暴露等问题。

- 机械设备:检查机器的安全防护装置是否完善,是否存在磨损、故障等问题。

- 化学品:检查化学品的储存条件是否符合安全要求,是否存在泄漏、飞溅等风险。

- 高处作业:检查工人在高处作业时是否有足够的安全防护措施,如护栏、安全带等。

- 火灾风险:检查是否存在易燃物品、火源等可能引发火灾的情况。

3. 风险评价风险评价是指对每个辨识出的危险源进行风险评估,确定其可能带来的伤害程度和发生的可能性。

以下是常用的风险评价指标:- 伤害程度:将可能发生的事故分为轻微、一般和严重等级。

- 发生可能性:将可能发生的事故分为低、中、高等级。

- 风险级别:根据伤害程度和发生可能性确定风险级别,通常分为低风险、中风险和高风险。

4. 危险源控制措施根据风险评价的结果,对高风险和中风险的危险源采取相应的控制措施,以降低事故的发生可能性。

以下是常见的控制措施:- 修改设备或工艺,消除或减少危险源。

- 加装安全防护设施,如护栏、安全开关等。

- 提供员工培训,增强安全意识和操作技能。

- 加强巡回检查和设备维护,保障设备和环境的安全。

5. 风险评估表格样例下表是一份工厂车间危险源辨识和风险评价表的样例:6. 结论工厂车间危险源辨识和风险评价是确保工作环境安全的重要步骤。

通过对潜在危险源的辨识和风险评价,可以采取相应措施来降低事故的发生可能性。

建议定期进行危险源辨识和风险评价,并根据评价结果采取必要的控制措施,以保障工作人员的安全与健康。

装配车间危险源辨识和风险评价表范例

泄露,起火

财产及人身伤害 火灾、人身伤害 人身伤害、火灾

将来/异常 将来/异常 现在/正常

按规定存放电池 按操作规程进行 防护措施/制度

3

3

7

63 二级

3

3

7

63 二级

1

3

15

45 二级

15

噪声

听力系统受损

现在/正常

降低噪声,做好防护

1

10

3

30 二级

16

制片区

有害物质接触

呼吸系统,皮肤等伤害伤害 现在/正常

吸烟

7

使用空调

8

办公用刀

尼古丁、燃烧 氟利昂 割伤

火灾、人身伤害 呼吸系统伤害 轻伤/轻微不适

将来/异常 将来/异常 现在/正常

禁止在办公室吸烟

1

开空调要定时到户外呼吸新 鲜空气

3

制度

3

0.5

40

6

1

2

3

20 一级 18 一级 18 一级

14

饮水机使用

触电

人身伤害

将来/异常

按规操作ቤተ መጻሕፍቲ ባይዱ制度

0.5

6

15

时态/状态

现在/正常 现在/正常 现在/正常 现在/正常 现在/正常 现在/正常 现在/正常 现在/正常 现在/正常 现在/正常 现在/正常 现在/正常 现在/正常 现在/正常 现在/正常 将来/异常 现在/正常 现在/正常

现有措施

年度:2021年

风险评价

事故发 生的可

能性

暴露于危 险环境的 频繁程度

事故后 果

风险值

判定

1

0.5 100

50 二级

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

卡爪, 工件夹紧不良

工件移位,折断锯条, 伤害到人员

PPE的要求(安全眼镜)

2

4

M 增加安全装置

领班,确保所有机械师遵 循安全指令

确保工件正确夹紧在开动 机器前。

2

2

L

作业员自己观察

机械师自我保证, 领班及相关人员

6

下料切割:工作完成, 打开防护门

切断的零件,掉落下来

脚受伤

PPE的要求(安全鞋)

2

3

12

过度的噪音 飞溅的冷却液 打标激光 粉尘

噪音性耳聋

1,PPE要求 (耳塞) 2,,定期参加职业病体检

令人讨厌的气味,吸入 1,冷却剂箱盖,,

的冷却剂、对相关呼吸 2,PPE的要求(口罩)

道损伤

3,定期参加职业病体检

眼睛灼伤

PPE的要求(专用眼镜)

尘肺

PPE的要求(口罩)

3

3

H

进行噪声调查/绘制。考虑工程手 领班,确保所有机械师遵 段减少过量的噪音。增加个人防 循安全指令 护装备

21

L

作业员自己观察

机械师自我保证, 领班及相关人员

8 下料切割:清理铁屑 锐边

划破手

PPE的要求(手套)

2

4

M 清晰的指令=禁止裸手移除碎屑

领班,确保所有机械师遵 循安全指令

带橡胶或皮手套,使用铁 勾和夹钳移动铁屑.

2

2

L

作业员自己观察

机械师自我保证, 领班及相关人员

9 下料切割

10 下料切割

11 打标

2

2

L

由领班观察

机械师自我保证, 领班及相关人员

2

L

由领班观察

机械师自我保证, 领班及相关人员

3

M

跟进与例行检查.

机械师自我保证, 领班及主管

3

M

跟进与例行检查.

机械师自我保证, 领班及主管

13 去除毛刺,锐边

刀具和工件锋利的边缘 人员的手部受伤

PPE要求(手套)

2

3

M

穿上个人防护装备,以尽量减少 领班,以确保所有的机械 确保去除锋利的边缘.必须

M 增加安全装置

领班,确保所有机械师遵 循安全指令

确保远离锯开的零件

2

2

L

作业员自己观察

机械师自我保证, 领班及相关人员

7

下料切割:工具放在 工作台上.

工具从工作台上掉落

损伤到机械师

使用后放回所有工具各自的地方。 2

2

M

不要留下不必要的工具在工作台 上

领班,确保所有机械师遵 循安全指令

确保工作台上无不相关工 作的工具

1,PPE要求 (耳塞) 2,,定期参加职业病体检

2

使冷却剂被完全覆盖

领班,确保所有机械师遵 1,冷却剂箱盖,,

循安全指令

2,PPE的要求(口罩)

2

3,定期参加职业病体检

2

3

M 增加防护罩

领班,确保所有机械师遵 循安全指令

保持现有风险控制措 施

2

2

3

M 增加吸尘器

领班,确保所有机械师遵 循安全指令

保持现有风险控制措 施

Additional Risk Control 额外 风险控制

Action Party, Desigation

(Follow-up-date) 执行部门(追踪日期)

Risk Control Existed/ Present

目前风险控制

Residue Risk Control 风险控制

Action Party, Desigation

暴露在锋利的边缘。

师遵守安全注意事项

戴上手套

2

2

L

领班观察

机械师自我保证, 领班及相关人员

14 去除毛刺,锐边

手枪钻使用不当

钻头伤手

安全教育

1

2

L 保持现有风险控制措施

领班,确保所有机械师遵 循安全指令

保持现有风险控制措 施

1

2

L

作业员自己观察

机械师自我保证, 领班及相关人员

1.

Haz

ard

Ide

2 3 M 保持现有风险控制措施 循安全指令

手套升级为皮质手套。定 2

期召开工具如何使用会议

3

M

跟进与例行检查.

机械师自我保证, 领班及主管

2

下料切割:锯带锋利 的边缘

锯齿划手

手受伤

PPE的要求(手套)

2

3

M

增加PPE使裸露在外的锋利边缘减 少

领班,确保所有机械师遵 循安全指令

确保远离锯齿.必须戴上手 套

(Completion Date) 执行部门(完成时

间)

Severity 严重性

Likelihood 可能性

Risk Level风险等级 Severity 严重性

Likelihood 可能性

Risk Leve 风险等级l

1

下料切割:调整锯带 长度

被锤子敲到手

手受伤

技术员手伤培训

领班,确保所有机械师遵 戴安全眼镜,穿安全靴,

4a

4b 4a 4b 5a

5b

Possible Accident/

No. 序号

Work Activitity 工 作活动

Hazard 危险(包括职业 危害和环境因素)

nti

fic

ati

on

风

险

识

别

1a 1b

1c

Risk Assessment Form 风险评估表

2. Risk Evaluation 风险 评估

3. Risk Control 风险控 制

1d

2a

2b 2c 2d 3a

3b

4. Risk Review 风 险回顾

5. Risk Mitigation 风险消减

确保良好的起重吊索。必 要时打电话求助。

2

培训操作者

2

3

M

10公斤,减少人工搬运。大于10 公斤的使用行车吊运。

领班,确保所有机械师遵 循安全指令

使用曲柄吊机。通过纯粹 的安全培训背伤。

2

ห้องสมุดไป่ตู้

2

L

作业员自己观察

机械师自我保证, 领班及相关人员

2

L

作业员自己观察

机械师自我保证, 领班及相关人员

5

下料切割:开始锯料 操作

1.

Haz

ard

Ide

nti

fic

ati

on

风

险

识

别

1a 1b

1c

Risk Assessment Form 风险评估表

2. Risk Evaluation 风险 评估

3. Risk Control 风险控 制

1d

2a

2b 2c 2d 3a

3b

4. Risk Review 风 险回顾

5. Risk Mitigation 风险消减

4a

4b 4a 4b 5a

5b

Possible Accident/

No. 序号

Work Activitity 工 作活动

Hazard 危险(包括职业 危害和环境因素)

Ill Health & Persons-at-Risk 可能发生事故/健康伤

害/环境污染

Existing Risk Control (if any) 现存风险控制

2

2

L

作业员自己观察

机械师自我保证, 领班及相关人员

3

下料切割:工件安装 到锯台

工件太重,掉落下来

4

下料切割:手工处理 的工作

处理不当

伤害到 人的手 背伤。砸到脚

桥式吊车起重援助,提供吊索/吊带 。 PPE(必要的安全鞋)

2

3

M

检查吊索织物的磨损状况。只使 领班,确保所有机械师遵 用被认可的吊索与SWL(安全工作 循安全指令 负荷)标签.