流化床反应器PPT课件

合集下载

流化床PPT课件

19

.

7.2 流化床中的气、固运动 第7章 流化床反应器

⑵气泡的速度和大小 根据实测,流化床中单个气泡的上升速度ubr 为:

ubr0.57~0.85gdb12

一般取平均值计算如下:

ubr 0.711gdb12

在实际床层中,常是气泡成群上升,气泡群上升的速度ub一般用下式计算:

uuu b 0m f 0.711gdb12

7

.

7.1 概述

第7章 流化床反应器

综上所述,可以看到从临界流态化开始一直到气流输送 为止,反应器内装置的状况从气相为非连续相一直转变到 气相成为连续相的整个区间都是属于流态化的范围,因此 它的领域是很宽广的,问题也是很复杂的。

流态化技术之所以得到如此广泛的应用,是因为它有一 下一些突出的优点: 传热效能高,而且床内温度易于维持均匀。 大量固体颗粒可方便地往来输送。 由于颗粒细,可以消除内扩散阻力,能充分发挥催化剂的 效能。

(RRbc)2uubbrruuff

(RRbc)3uubrbr2uuf f

RC及Rb分别为气泡云及气泡的半径。这里所谓 的三维床就是一般的圆柱形床,而二维床则为 截面狭长的扁形床。 在气泡中,气体的穿流量q可以用下式表示:

q=4umfRb=4ufεmfRb (二维床) q=3umfπRb=3uf εmf πRb (三维床)

• 对于A类颗粒,最大气泡直径:

d R m a2 x u t2/g .................7 . ..2 ..).4 (..

• 小于床径一半时,按下式子计算膨胀比:

R L f/ L m 1 f u u m / u t f ... .. .7 . .2 . . ) . .5 . .. .. .(

第7章 流化床反应器

化学反应工程第八章流化床反应器

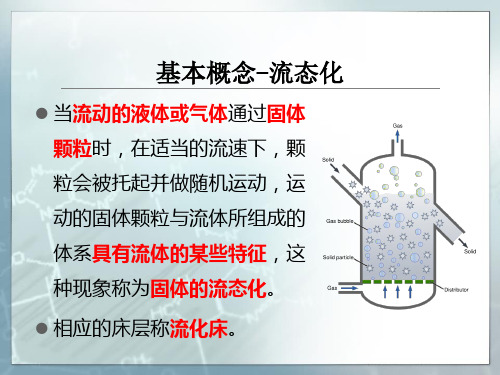

2. 聚式流态化与散式流态化 使用不同的流体介质,固体流态化可分为:

散式流态化(particulate fluidization) 聚式流态化(aggregative fluidization)

2. 聚式流态化与散式流态化

理想流态化是固体颗粒之间的距离随着流体流速增加而 均匀地增加,颗粒均匀地悬浮在流体中,所有的流体都 流经同样厚度的颗粒床层,保证了全床中的传质、传热 和固体的停留时间都均匀,对化学反应和物理操作都十 分有利。理想流态化的流化质量(fluidization quality) 是最高的。 在实际的流化床中,会出现颗粒及流体在床层中的非均 匀分布,越不均匀,流化质量越差。 液体作流化介质时,液体与颗粒间的密度差较小,在很 大的液速操作范围内,颗粒都会较均匀地分布在床层中, 比较接近理想流态化,称为散式流态化。

(2) 聚式流态化

由于气泡在床层径向截面上不均匀分布,诱发了床内密 相的局部以致整体的循环流动,气体的返混加剧。这种 流型称为 鼓泡流态化 (bubbling fluidization),气-固接 触效率和流化质量比散式流态化低得多。 气泡上升到床层表面时的破裂将部分颗粒弹出床面。在 密相床上面形成一个含有少量颗粒的自由空域 (freeboard)。 一部分在自由空域内的颗粒在重力作用下返回密相床, 而另一部分较细小的颗粒就被气流带走,只有通过旋风 分离器的作用才能被捕集下来,经过料腿而返回密相床 内。

快 床 颗 粒 的 径 向 分 布

颗粒含率 高 度 实际分布 模型分布

气流输送 快床 湍流床 鼓泡流化床 0.2 0.4 0.6 密度

图:各种状态 流化床沿床高密度变化

2. 高气速气-固流态化中的流型

流化床的基本原理ppt课件

如果流体介质静止或者上升流速u1 , u1<ut

up 0,即颗粒绝对速度方向向下,沉落而堆积在一起。

随着上升流体流量的增大,u1增大,当达到u1=ut时,颗粒的表观 速度up=0 。 当u1 稍微大于ut时,颗粒便会上升,发生由固定床 向流化床的转化。

3

保持固定床状态的最大空床气速 umax 床层形态由固定床向流化床转换的临界条件:

输送阶段。此时的流体表观速度u称

为带出速度。在带出状态下床截面上

的空隙率即认为是1.0 ,此时u=u1 。 显然,带出速度u数值上等于ut 。据 此原理,可以实现固体颗粒的气力输

送或液力输送。

流化床的操作范围: umf~ut

流体

很显然,如果将流体的流量(流速)逐渐减小,则将由流化床 转化为固定床。

8

13

理想流化床的特点:

1、有明显的临界流态化点和临 界流态化速度; 2、流态化床层的压降为一常数

3、有平稳的流态化界面; 4、流态化床层的空隙率在任何流速下,都具有一个代表 性的均匀值,不因床层内的位置而变化。

14

实际流化床的特点:

请同学们总结出实际流化床的特点???? 临界流态化速度

固定床与流化床分界点所对应的流体表观流速。

二、悬浮颗粒的阻力系数

三、Reh气-固两相接触操作图

1、颗粒的阻力与颗粒的有效重力比值范围示意图 m<1,固定床/移动床 m=1,流化床 m>1,气流床/气力输送

2、Reh气固两相操作图

9

回顾与总结

1. 固定床

流速较低时,颗粒静止不动,流体只在颗粒之间的缝隙中通过 料层高度不变 实际流速线形增长 通风阻力随风速的平方关系增大

16

流化床的操作范围

up 0,即颗粒绝对速度方向向下,沉落而堆积在一起。

随着上升流体流量的增大,u1增大,当达到u1=ut时,颗粒的表观 速度up=0 。 当u1 稍微大于ut时,颗粒便会上升,发生由固定床 向流化床的转化。

3

保持固定床状态的最大空床气速 umax 床层形态由固定床向流化床转换的临界条件:

输送阶段。此时的流体表观速度u称

为带出速度。在带出状态下床截面上

的空隙率即认为是1.0 ,此时u=u1 。 显然,带出速度u数值上等于ut 。据 此原理,可以实现固体颗粒的气力输

送或液力输送。

流化床的操作范围: umf~ut

流体

很显然,如果将流体的流量(流速)逐渐减小,则将由流化床 转化为固定床。

8

13

理想流化床的特点:

1、有明显的临界流态化点和临 界流态化速度; 2、流态化床层的压降为一常数

3、有平稳的流态化界面; 4、流态化床层的空隙率在任何流速下,都具有一个代表 性的均匀值,不因床层内的位置而变化。

14

实际流化床的特点:

请同学们总结出实际流化床的特点???? 临界流态化速度

固定床与流化床分界点所对应的流体表观流速。

二、悬浮颗粒的阻力系数

三、Reh气-固两相接触操作图

1、颗粒的阻力与颗粒的有效重力比值范围示意图 m<1,固定床/移动床 m=1,流化床 m>1,气流床/气力输送

2、Reh气固两相操作图

9

回顾与总结

1. 固定床

流速较低时,颗粒静止不动,流体只在颗粒之间的缝隙中通过 料层高度不变 实际流速线形增长 通风阻力随风速的平方关系增大

16

流化床的操作范围

任务2-4流化床反应器操作指导

h

26

任务2-4 流化床反应器操作指导

h

27

任务2-4 流化床反应器操作指导

• 支撑:床层上的固体颗粒不至于漏下 • 分流:使气体分布均匀,造成良好的起始

流化条件 • 导向:抑制气固恶性聚式流态化 • 类型:直孔型、直流型、侧流型、密孔型、填

充型、短管式分布板以及多管式气流分布器等

h

28

(1)直孔型分布板

聚式流态化(气固系统):极不稳定的沸腾床,处于流态化 的颗粒群是连续的,称连续相,气泡是分散的,叫分散相。 在床层的空穴处,气体涌向空穴,流速增大,并夹带少量颗 粒以气泡的形式不连续地通过床层,在上升时逐渐长大、合 并或破裂,使床层极不稳定、极不均匀。

h

15

两种流态化Δp与u的关系

任务2-4 流化床反应器操作指导

任务2-4 流化床反应器操作指导

项目二 气固相反应器选型与操作

❖任务2-1 固定床反应器仿真操作 ❖任务2-2 确定气固相反应器类型 ❖任务2-3 固定床反应器操作指导 ❖任务2-4 流化床反应器操作指导 ❖任务2-5 流化床反应器仿真操作

h

1

任务2-4 流化床反应器操作指导

项目二 气固相反应器选型与操作

粒层也随之崩裂,颗粒层被崩的离情况下减小气速和床

床层,然后落下。

层高径比

后果:气固接触不良,降低设备生产 能力,增加颗粒的磨损和带出,甚 至能造成床内部构件损坏。

原因分析:床层高径比比较大;颗粒

粒度大,气流速度较高。 h

18

任务2-4 流化床反应器操作指导

二、流化床反应器的操作维护知识

h

19

2、流化床反应器的基本结构 P1任3务12、-4 P流1化3床5反应器操作动指导画

固定床和流化床反应器ppt课件

层,可采用离心流动或向心流动,床层同外界无 热交换。径向反应器与轴向反应器相比,流体流 动的距离较短,流道截面积较大,流体的压力降较小。 但径向反应器的结构较轴向反应器复杂。以上两 种形式都属绝热反应器,适用于反应热效应不大,或 反应系统能承受绝热条件下由反应热效应引起的 温度变化的场合。

• ③列管式固定床反应器。

• 当流体通过床层的速度逐渐提高到某值时,颗粒 出现松动,颗粒间空隙增大,床层体积出现膨胀。 如果再进一步提高流体速度,床层将不能维持固 定状态。此时,颗粒全部悬浮与流体中,显示出 相当不规则的运动。随着流速的提高,颗粒的运 动愈加剧烈,床层的膨胀也随之增大,但是颗粒 仍逗留在床层内而不被流体带出。床层的这种状 态和液体相似称为流化床。其中,流化床的种类 有:最小流化床,鼓泡流化床,腾涌流化床。

固定床反应器的结构

1.绝热式固定床反应器 1.1单段绝热式

1-矿渣棉2-瓷环3-催化剂 1-催化剂 2-冷却器

固定床反应器有三种基本形式

• 固定床反应器有三种基本形式: • ①轴向绝热式固定床反应器。流体沿轴向自上而

下流经床层,床层同外界无热交换。 • ②径向绝热式固定床反应器。流体沿径向流过床

固定床反应器

• 固定床反应器又称填充床反应器,装填有固体催化剂或固 体反应物用以实现多相反应过程的一种反应器。固体物通 常呈颗粒状,粒径2~15mm左右,堆积成一定高度或厚 度的床层。床层静止不动,流体通过床层进行反应。

固定床 反应器

分类及其应用

不同 的传 热要 求和 传热 方式

单段绝热式

二段

绝 热 式 多段绝热式

真思考如何为以后的发展开好头。

Thank you

流化床反应器的结构

流化床反应器类型 ➢ 按固体颗粒是否在系统内循环分

• ③列管式固定床反应器。

• 当流体通过床层的速度逐渐提高到某值时,颗粒 出现松动,颗粒间空隙增大,床层体积出现膨胀。 如果再进一步提高流体速度,床层将不能维持固 定状态。此时,颗粒全部悬浮与流体中,显示出 相当不规则的运动。随着流速的提高,颗粒的运 动愈加剧烈,床层的膨胀也随之增大,但是颗粒 仍逗留在床层内而不被流体带出。床层的这种状 态和液体相似称为流化床。其中,流化床的种类 有:最小流化床,鼓泡流化床,腾涌流化床。

固定床反应器的结构

1.绝热式固定床反应器 1.1单段绝热式

1-矿渣棉2-瓷环3-催化剂 1-催化剂 2-冷却器

固定床反应器有三种基本形式

• 固定床反应器有三种基本形式: • ①轴向绝热式固定床反应器。流体沿轴向自上而

下流经床层,床层同外界无热交换。 • ②径向绝热式固定床反应器。流体沿径向流过床

固定床反应器

• 固定床反应器又称填充床反应器,装填有固体催化剂或固 体反应物用以实现多相反应过程的一种反应器。固体物通 常呈颗粒状,粒径2~15mm左右,堆积成一定高度或厚 度的床层。床层静止不动,流体通过床层进行反应。

固定床 反应器

分类及其应用

不同 的传 热要 求和 传热 方式

单段绝热式

二段

绝 热 式 多段绝热式

真思考如何为以后的发展开好头。

Thank you

流化床反应器的结构

流化床反应器类型 ➢ 按固体颗粒是否在系统内循环分

流化床反应器[优质PPT]

![流化床反应器[优质PPT]](https://img.taocdn.com/s3/m/8e7d864631b765ce050814ae.png)

顶高度H4 流化床总高度

H=H0+H1+H2+H3+H4

四、内部构件的选择及参数的确定

(一)气体分布板的计算和预分布器的选择 (二) 挡板和挡网结构参数的确定 (三)气固分离装置结构参数的确定

流化床反应器的内部结构

气体预分布器 气体分布板 挡板和挡网 旋风分离器

弯管式预分布器

确定

一、流态化

(一)流态化的形成 (二)散式流态化和聚式流态化 (三)流化床中常见的异常现象 (四)流化速度 (五)膨胀比和空隙率 (六)流化床的压力降

流态化

固体颗粒象流体一样进行流动的现象。 散式流态化:

液~固系统,两者密度相差不大,流速 增大时波动小,粒子分布均匀。 聚式流态化:

观察并思考

1.固体颗粒在床层内怎样运动? 2.流速由小到大产生什么现象? 3.流态化现象可划分几个阶段? 4.研究:流速-压力降的关系。 5.流体分别为气体和液体时,流化现象有何

不同?

第二节 流化床内的生产原理

流态化 流化床反应器的传热过程 流化床反应器的计算 内部构件的选择及参数的

流化床基本结构

结构分为: 浓相段、稀相段、扩大

段、锥底。

内部构件: 气体分布板、换热装置、

气固分离装置、挡板档 网、气体预分布器等。

流化床反应器的特点

1.床层温度均匀,避免局部过热。 2.颗粒处于运动状态,表面更新,强化传质。 3.颗粒小,催化剂有效系数高。 4.流化状态,便于操作。 5.传热系数大,换热面积小。 6.生产强度大。 7.返混严重,一次转化率低。 8.颗粒磨损,要求催化剂强度大。 9.对设备磨损严重。

VoVs1Vs

H=H0+H1+H2+H3+H4

四、内部构件的选择及参数的确定

(一)气体分布板的计算和预分布器的选择 (二) 挡板和挡网结构参数的确定 (三)气固分离装置结构参数的确定

流化床反应器的内部结构

气体预分布器 气体分布板 挡板和挡网 旋风分离器

弯管式预分布器

确定

一、流态化

(一)流态化的形成 (二)散式流态化和聚式流态化 (三)流化床中常见的异常现象 (四)流化速度 (五)膨胀比和空隙率 (六)流化床的压力降

流态化

固体颗粒象流体一样进行流动的现象。 散式流态化:

液~固系统,两者密度相差不大,流速 增大时波动小,粒子分布均匀。 聚式流态化:

观察并思考

1.固体颗粒在床层内怎样运动? 2.流速由小到大产生什么现象? 3.流态化现象可划分几个阶段? 4.研究:流速-压力降的关系。 5.流体分别为气体和液体时,流化现象有何

不同?

第二节 流化床内的生产原理

流态化 流化床反应器的传热过程 流化床反应器的计算 内部构件的选择及参数的

流化床基本结构

结构分为: 浓相段、稀相段、扩大

段、锥底。

内部构件: 气体分布板、换热装置、

气固分离装置、挡板档 网、气体预分布器等。

流化床反应器的特点

1.床层温度均匀,避免局部过热。 2.颗粒处于运动状态,表面更新,强化传质。 3.颗粒小,催化剂有效系数高。 4.流化状态,便于操作。 5.传热系数大,换热面积小。 6.生产强度大。 7.返混严重,一次转化率低。 8.颗粒磨损,要求催化剂强度大。 9.对设备磨损严重。

VoVs1Vs

流化床反应器ppt课件

mf 和 m 为临界状态和实际操作条件下床层的平

均密度。

颗粒带出速度 u :

t 流化床中流体速度的上限,流体对粒子的曳

力与粒子的重力相等,粒子将被气流带走。

对于球形颗粒等速沉降时,可得出下式:

4 d p ( p f ) g

ut

f D

3

1

2

式中

D

过程原理

过程原理

过程原理

典型装置

壳体

气体分布装置

换热器

内部构件

催化剂的加入与卸

出装置

气固分离装置

流化床反应器的相关参数

流化过程床层压降变化

临界流化速度 u mf(起始流化速度,也称最低流化速度):颗

粒层由固定床转化为流化床时流体的表现速度。

小颗粒

大颗粒

经验公式

umf

d ( p f ) g ( R 20 )

▪ 有气-固相流化床催化反应器和气-固相流化床

非催化反应器两种

▪ 以一定的流动速度使固体催化剂颗粒呈悬浮湍

动,并在催化剂作用下进行化学反应的设备称

为气-固相流化床催化反应器(常简称为流化

床),它是气-固相催化反应常用的一种反应器

▪ 而在气-固相流化床非催化反应器中,是原料气

直接与悬浮湍动的固体原料发生化学反应。

e

1650 f

u

2

mf

2

p

d p ( p f ) g

( Re 1000 )

24.5 f

umf 0.00923

d

1.82

p

( p f )

0.88

f

0.06

均密度。

颗粒带出速度 u :

t 流化床中流体速度的上限,流体对粒子的曳

力与粒子的重力相等,粒子将被气流带走。

对于球形颗粒等速沉降时,可得出下式:

4 d p ( p f ) g

ut

f D

3

1

2

式中

D

过程原理

过程原理

过程原理

典型装置

壳体

气体分布装置

换热器

内部构件

催化剂的加入与卸

出装置

气固分离装置

流化床反应器的相关参数

流化过程床层压降变化

临界流化速度 u mf(起始流化速度,也称最低流化速度):颗

粒层由固定床转化为流化床时流体的表现速度。

小颗粒

大颗粒

经验公式

umf

d ( p f ) g ( R 20 )

▪ 有气-固相流化床催化反应器和气-固相流化床

非催化反应器两种

▪ 以一定的流动速度使固体催化剂颗粒呈悬浮湍

动,并在催化剂作用下进行化学反应的设备称

为气-固相流化床催化反应器(常简称为流化

床),它是气-固相催化反应常用的一种反应器

▪ 而在气-固相流化床非催化反应器中,是原料气

直接与悬浮湍动的固体原料发生化学反应。

e

1650 f

u

2

mf

2

p

d p ( p f ) g

( Re 1000 )

24.5 f

umf 0.00923

d

1.82

p

( p f )

0.88

f

0.06

流化床反应器 ppt课件

此时:Umf = Umb (2)对A类颗粒(较小和较轻颗粒),当气体空床线速度

(即表观气速)超过临界流化速度Umf时,还会经历一个 散式流态化阶段,然后进入鼓泡流化床。此时流化床的 Umb可按Geldart提出的计算式计算,即下式:

umb

4.125

104 0.9 g来自0.1 gumf

(s g )gdp

②反应物以气泡形式通过床层,减少了气-固相之间的接触机 会,降低了反应转化率;

③由于固体催化剂在流动过程中的剧烈撞击和摩擦,使催化 剂加速粉化,加上床层顶部气泡的爆裂和高速运动、大量 细粒催化剂的带出,造成明显的催化剂流失;

④床层内的复杂流体力学、传递现象,使过程处于非定常条 件下,难以揭示其统一的规律,也难以脱离经验放大、经 验操作。

当:0.4

Rep

500时 CDS

10 /

R1/ 2 ep

当:500 Rep 2105时 CD 0.43

这样,可得到ut计算式:

PPT课件

24

当Rep

0.4时 ut

gd

2 p

(s

f

18

)

当0.4

Rep

500时 ut

2d

p

(s 15 f

当气速达到某一定值时,流体对粒子的曳力 与粒子重力相等,则粒子会被带走。这一带出速 度等于粒子的自由沉降速度。

PPT课件

23

对球形粒子作力平衡:

6

d

3 p

s

g

6

d

3 p

f

g

CDS

4

(即表观气速)超过临界流化速度Umf时,还会经历一个 散式流态化阶段,然后进入鼓泡流化床。此时流化床的 Umb可按Geldart提出的计算式计算,即下式:

umb

4.125

104 0.9 g来自0.1 gumf

(s g )gdp

②反应物以气泡形式通过床层,减少了气-固相之间的接触机 会,降低了反应转化率;

③由于固体催化剂在流动过程中的剧烈撞击和摩擦,使催化 剂加速粉化,加上床层顶部气泡的爆裂和高速运动、大量 细粒催化剂的带出,造成明显的催化剂流失;

④床层内的复杂流体力学、传递现象,使过程处于非定常条 件下,难以揭示其统一的规律,也难以脱离经验放大、经 验操作。

当:0.4

Rep

500时 CDS

10 /

R1/ 2 ep

当:500 Rep 2105时 CD 0.43

这样,可得到ut计算式:

PPT课件

24

当Rep

0.4时 ut

gd

2 p

(s

f

18

)

当0.4

Rep

500时 ut

2d

p

(s 15 f

当气速达到某一定值时,流体对粒子的曳力 与粒子重力相等,则粒子会被带走。这一带出速 度等于粒子的自由沉降速度。

PPT课件

23

对球形粒子作力平衡:

6

d

3 p

s

g

6

d

3 p

f

g

CDS

4

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

( 散 式 )

膨 胀 床

( 聚 式 )

鼓 泡 床

节 涌

气 流 输

送

Lf

L Lf

流体

流体

流体 流体 流体 流体 2021

二、流化床反应器中颗粒的分类

颗粒的形状,尺寸和密度对其流态化的性能影响极大。 Geldart提出:对于气固流态化,根据不同的颗粒密度和粒 度,颗粒可分为A、B、C、D四类。

• A类颗粒,称为细颗粒。粒度较小,在30~100μm之间, 密度ρP<1400kg/m3。适于流化,A类(细)颗粒形成鼓泡 床后,密相中气、固返混较严重,床层中生成的气泡小, 特别适于催化过程。

②无固体物料连续进料和出料装置,用于固体颗粒 性状在相当长时间(如半年或一年)内,不发生 明显变化的反应过程。

2021

流化床反应器结构 反应器主体

扩大段 分离段(气泡相或稀相) 浓相段(乳相或密相) 锥底

2021

流化床反应器的优点

与固定床反应器相比,流化床反应器的优点是: ①可以实现固体物料的连续输入和输出; ②流体和颗粒的运动使床层具有良好的传热性能,床

流体自下而上流过催化剂床层时,根据流体流速的不同,床层经历三 个阶段:

当流体流速很小时,固体颗粒在床层中固定不动,此时为固定床阶段。 当气速进一步加大时,床层高度逐渐增加,固体颗粒悬浮在气体中并 随气体运动而上下翻滚,此时为流化床阶段,称为流态化现象。开始流化

的最小气速称为临界流化速度 umf

当流体速度更高时,固体颗粒就不能沉降下来,正常的流化状态被 破坏,整个床层的粒子被气流带走,床层上界面消失,床层处于气流输送阶

• B类颗粒,称为粗颗粒。粒度较大,在100~600μm之间, 密固度返混ρP较=小140。0k砂g粒/m是3 ~典4型00的0Bkg类/m颗3 粒。。适于流化,密相中气、

• C类为超细颗粒,粒间有粘附性,颗粒间易团聚,气体容 易产生沟流,不适用于流化床。

• D类为过粗颗粒,流化时,易产生大气泡和节涌,操作难 以稳定,只在喷动床中才能较好流化。

➢ 按反应器的外型分 (1)圆筒形 (2)圆锥形

➢ 按床层中是否置有内部构件分 (1)自由床 (2)限制床

➢ 按反应器内层数的多少分 (1)单层 (2)多层

2021

流化床反应器有两种主要形式: ①有固体物料连续进料和出料装置,用于固相加工

过程或催化剂迅速失活的流体相加工过程。例如 催化裂化过程,催化剂在几分钟内即显著失活, 须用上述装置不断予以分离后进行再生。

流化床反应器

概述

流化床反应器 (fluidized bed reactor)

是利用气体或液体通过颗粒状固体层而使固体颗粒处 于悬浮运动状态,并进行气固相反应过程或液固相反应 过程的反应器。在用于气固系统时,又称沸腾床反应器

流化床反应器通常为一直立的圆筒型容器,容器下部 一般设有分布板,细颗粒状的固体物料装填在容器内,流 体向上通过颗粒层,当流速足够大时,颗粒浮起,呈现流 化状态。由于气固流化床内通常出现气泡相和乳化相,状 似液体沸腾,因而流化床反应器亦称为沸腾床反应器。

层内部温度均匀,可在最佳温度点操作,而且易于控 制,特别适用于强放热反应; ③颗粒比较细小,有效系数高,可减少催化剂用量; ④压降恒定,不易受异物堵塞; ⑤便于进行催化剂的连续再生和循环操作,适于催化 剂失活速率高的过程的进行,石油馏分催化流化床 裂化的迅速发展就是这一方面的典型例子。

2021

流化床反应器的缺点

特别是液固系统,常表现为散式流化床,故又称液体流化床。

• 聚式流态化:当流速进一步提高到起始鼓泡速度Umb时,床层从低部出 现鼓泡,整个床层中气泡不断产生和破裂,床层压降的波动明显增加, 颗粒不是均匀地分散于床层中,而是程度不同的一团一团聚集在一起作 不规则的运动。这种现象称为聚式流态化。这种床层称为聚式流化床或 鼓泡床。床面以下的部分为密相床(又称乳相)(密相床中形如水沸, 故又称沸腾床),床面上的部分为稀相床(又称气泡相)。

由于流态化技术的固有特性以及流化过程影响因素的 多样性,对于反应器来说,流化床又存在粉明显的局限性: ①由于固体颗粒和气泡在连续流动过程中的剧烈循环和搅动, 无论气相或固相都存在着相当广的停留时间分布,物料的 流动更接近于理想混合流,返混较严重。导致不适当的产 品分布,降低了目的产物的收率;为了限制返混,常采用 多层流化床或在床内设置内部构件。反应器体积比固定床 反应器大,并且结构复杂。对设备精度要求较高; ②反应物以气泡形式通过床层,减少了气-固相之间的接触机 会,降低了反应转化率; ③由于固体催化剂在流动过程中的剧烈撞击和摩擦,使催化 剂加速粉化,加上床层顶部气泡的爆裂和高速运动、大量 细粒催化剂的带出,造成明显的催化剂流失; ④床层内的复杂流体力学、传递现象,使过程处于非定常条 件下,难以揭示其统一的规律,也难以脱离经验放大、经 验操作。

流化床反应器在现代工业中的早期应用为20世纪20年代出现的粉 煤气化的温克勒炉,但现代流化反应技术的开拓,是以40年代石油催 化裂化为代表的。目前,流化床反应器已在化工、石油、冶金、核工 业等部门得到广泛应用。

2021

流化床反应器类型

➢ 按固体颗粒是否在系统内循环分 (1)单器流化床 (2)双器流化床

2021

2021

工业生产中常见流化床反应器形式

2021

2021

2021

循环流化床烟气脱硫装置

2021

鼓泡流化床反应器

2021

第一节 固体流态化的基本特征

一、固体流态化现象

流态化——固体粒子象流体一样进行流动的现象。除重 力作用外,一般是依靠气体或液体的流动来带动固体粒子运 动的。

流态化的形成:

2021

三、流化床反应器的流型及基本特征

• 起始流态化:固体开始流化时流体空床线速度为起始流化速度, umf一 般很小。

• 散式流态化:当流速高于最小流化速度时,随着流速的增加,得到的是 平稳的、逐渐膨胀的床层,固体颗粒均匀地分布于床层各处,床面清晰 可辨,略有波动,但相当稳定,床层压降的波动也很小且基本保持不变。 既使在流速较大时,也看不到鼓泡或不均匀的现象。称为散式流态化。 这种床层称为散式流化床,或膨胀床、均匀流化床。

段。此时的速度称为带出速度,也2称02最1 大流化速度ut 或终端速度。

流化床反应器 fluidized reactor

流态化现象

固 定 床

起 始 流 化

L

L0

L Lmf

ΔP 500

固定床 300

200

100

斜率=1

流化床

夹带开始 ΔP=W/At

50 1

2

umf

1050100 Nhomakorabea空床流速 u0 ㎝/s