基于PLC的双工位自动焊接系统设计嵌入式毕业设计论文

双面二工位铣钻组合机床PLC与组态控制系统设计毕业设计(论文)

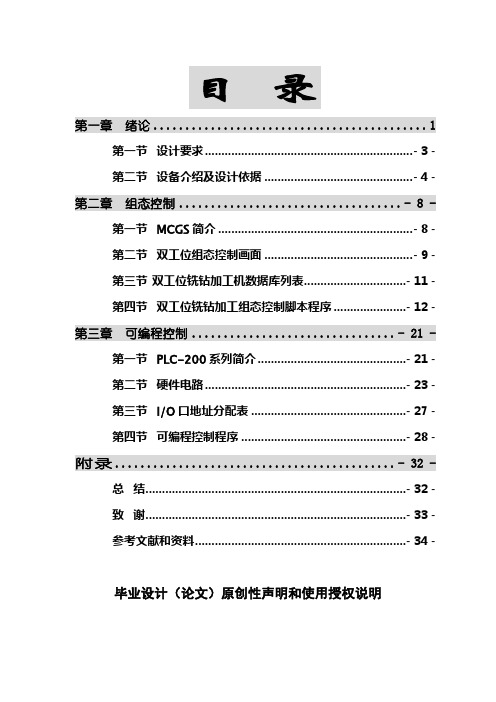

目录第一章绪论 (1)第一节设计要求 (3)第二节设备介绍及设计依据 (4)第二章组态控制................................... - 8 -第一节MCGS简介 . (8)第二节双工位组态控制画面 (9)第三节双工位铣钻加工机数据库列表 (11)第四节双工位铣钻加工组态控制脚本程序 (12)第三章可编程控制................................ - 20 -第一节PLC-200系列简介 (20)第二节硬件电路 (22)第三节I/O口地址分配表 (26)第四节可编程控制程序 (27)附录............................................ - 31 -总结 (31)致谢 (32)参考文献和资料 (33)毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历而使用过的材料。

对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。

作者签名:日期:指导教师签名:日期:使用授权说明本人完全了解大学关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。

作者签名:日期:学位论文原创性声明本人郑重声明:所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果。

除了文中特别加以标注引用的内容外,本论文不包含任何其他个人或集体已经发表或撰写的成果作品。

《焊接自动化技术》3.2双工位环缝自动焊接控制系统的设计与调试

2

撞针式限位开关 a) 外观图;b) 内部结构图 1-顶杆;2-弹簧;3-动断触点;4-动合触点

滚轮摆杆式限位开关 l-工作位置;2-自由位置;3-滚轮;4-机构执行;5-凸轮;6-弹子;

7-复位弹簧;8-微动开关;9-触点;10-可动式簧片

接近式位置传感器

1.电磁式位置传感器

✓ 电磁式位置传感器就是利用电磁感应来确定物体的位置。当一个永久磁铁或者一个通有 交流电流(往往是高频电流)的线圈接近一个铁磁物体时,它们的磁力线将会发生变化, 即磁场发生变化,可以采用另一个检测线圈来检测磁场的变化。由于磁场的变化会引起 检测线圈电感量的变化,而且传感器与被检测的铁磁物体之间的距离越近,磁场变化越 大,检测线圈的电感量变化也越大,因此通过检测线圈电感量的变化,可以确定被检测 物体的位置。

容易实施延时控制。包括通电延时型时间继电器、断电延时型时间继电器。 ✓ (2)计数器的应用 ✓ 在焊接自动化中,计数器的应用也是比较多的。例如采用增量编码器作为传感器进行焊

接位移、焊接位置控制的时候,利用计数器对编码器输出脉冲进行技术,对焊接过程加 以控制。此外,计数器还可以用于延时控制、脉冲控制等等。

✓ 光电式接近开关具有体积小、可靠性高、检测位置精度高、响应速度快等优点。因此, 在焊接自动化系统中得到广泛的应用。

7

可编程控制器的指令及其应用

1.基本指令

✓ FXON系列PLC有20条基本指令。

✓ 输入、输出性指令:

✓ (1)LD:取指令,用于提取常开触点的状态。

✓ (2)LDI:取反指令,用于提取常闭触点的状态。

✓ 电磁式位置传感器根据其工作原理又分为自感式、互感式、涡流式。

3

接近式位置传感器

2.电容式接近开关

基于PLC的嵌入式数控机床控制系统设计

基于PLC的嵌入式数控机床控制系统设计一、引言随着现代制造业的发展,数控机床在加工领域中的应用越来越广泛。

数控机床的控制系统是数控技术的核心,它直接影响着数控机床的性能和精度。

传统的数控机床控制系统一般采用PC或专用的控制器进行控制,但是由于PC系统的不稳定性和专用控制器的高昂成本,使得这些控制系统在一定程度上受到了限制。

近年来,基于PLC的嵌入式控制系统逐渐受到了广泛关注,它具有稳定性高、成本低等优点,逐渐在数控领域中得到应用。

本文将重点介绍基于PLC的嵌入式数控机床控制系统的设计原理和方法,希望能为相关领域的研究和实践提供一定的参考价值。

1. PLC的基本原理PLC(Programmable Logic Controller,可编程逻辑控制器)是一种专门用于工业控制的计算机,它通过输入输出模块与外部设备进行数据交换,并通过逻辑控制指令对外部设备进行控制。

PLC一般由CPU、输入模块、输出模块、通信模块等部分组成,其中CPU负责处理逻辑控制指令,输入模块负责将外部设备的信号输入到PLC中,输出模块则负责将PLC产生的控制信号输出给外部设备。

2. 嵌入式数控机床控制系统的基本原理嵌入式数控机床控制系统是指将数控系统的控制模块直接嵌入到数控机床的控制器中,与数控机床的其他部件进行紧密结合,以实现对机床的自动控制和运行。

嵌入式数控机床控制系统的基本原理是通过PLC作为控制模块,接收数控程序的指令,运行数控算法,生成控制信号并交给数控机床的执行部件,从而实现对数控机床的精密控制。

1. 总体设计在设计基于PLC的嵌入式数控机床控制系统时,首先需要对数控机床的控制要求进行分析,包括控制精度、速度要求、多轴控制要求等。

然后根据控制要求设计PLC的选型和相关外围设备的选择,确定PLC的输入输出模块、通信模块等。

2. 软件设计在软件设计方面,需要编写数控编程软件,以实现数控程序的输入、编辑和管理。

编写控制算法程序,根据数控程序生成相应的控制信号,实现对数控机床各轴的控制。

基于PLC的自动焊锡机控制系统设计毕业设计(可编辑)

基于PLC的自动焊锡机控制系统设计毕业设计基于PLC的自动焊锡机控制系统设计摘要随着现代技术的迅速发展,各种机械的应运而生,自动化已成为了社会发展的必然趋势,自动焊锡机也成为了工业生产中必不可少的产物。

为了提高自动控制系统的可靠性和设备的工作效率,设计了一套以PLC为核心控制器的自动焊锡机控制系统,用来取代以往的较复杂的继电器?接触器控制。

系统的核心部分采用了德国西门子公司生产的S7?200型PLC,因为在核心控制部分采用的是软件程序控制,从而在保证自动焊锡机正常运行这个要求的情况下,大大的提高了自动焊锡机故障检查与维修的方便性和容易性,同时还克服了手动操作带来的一些人为干扰因素,取得了良好的预期效果。

关键词:PLC,自动焊锡机,梯形图Design of automatic soldering machine control system based on PLC ABSTRACTWith the rapid development of modern technology, all kinds of machinery came into being, automation has become an inevitable trend ofsocial development, automatic soldering machine has also become an essential product of industrial production.In order to improve the reliability of the automatic control system and equipment efficiency, the design of automatic soldering machine control system of a PLC as the core controller, is used to replace the more complex relay - contactor control. The core of the system with the production of Germany's Siemens S7-200 PLC, as used in the core part of the software program control, thus ensuring the case of automatic soldering machine uptime requirements, greatly improves the automatic soldering machines convenience and ease of troubleshooting and maintenance, but also to overcome the manual operation to bring some human disturbance factors, achieved the desired effect.KEY WORDS: PLC,Automatic soldering machine,Ladder目录前言 1第1章概述 21.1 自动焊锡机的背景21.2 自动焊锡机的意义2第2章硬件设计 42.1 自动焊锡机的结构及控制过程 42.2 PLC简介 52.3 PLC工作原理 62.4 PLC的选取82.5自动焊锡机I/O分配表92.6 自动焊锡机外部接线图10第3章软件设计113.1 自动焊锡机PLC控制顺序流程图11 3.2 STEP7-Micro/WIN32简介123.3 自动焊锡机梯形图143.4自动焊锡机语句表 20第4章组态王仿真画面234.1 组态王简介234.2设计监控画面254.3定义数据变量274.4变量动画连接294.5应用程序命令31结论33谢辞34参考文献35外文资料翻译36前言近年来我国的科技与经济飞速发展,工业生产水平也有很大的提高,自动焊锡机作为工业生产中必不可少的工具,与工业生产水平息息相关。

内嵌式PLC在工业自动化上运用论文

内嵌式PLC在工业自动化上的运用摘要:在我国,电气自动化行业伴随着科技技术的不断发展已经进入到了一个追求个性、差异化的阶段,市场对这个行业的要求也越来越高,普通的plc产品已经难以满足市场的需求了。

所以为了满足市场的需求一种心得技术因此而产生了——内嵌式plc技术。

作者通过自身的工作经验在文中主要介绍了内嵌式plc在工业电气自动化中的运用,希望能为相关从事内嵌式plc技术研究的学者提供有用的借鉴。

关键词:内嵌式;plc技术;电气自动化embedded plc using on electric automationzhuo min(jiangsu union technical institute,zhenjiang212000,china)abstract:in china,electric automation technology industry along with the continuous development of technology has entered into a pursuit of individuality,differentiation stage,the market demand in this industry have become more sophisticated,ordinary plc products have been difficult to meet the needs of the market.therefore,in order to meet the needs of one kind of market experience resulting technology-the embedded plc technology.the author’s own experience through the main described in the text embeddedin the plc in use in industrial electrical automation,hoping for the relevant research in embedded plc technology to provide useful reference for scholars.keywords:embedded;plc technology;electrical automation一、相关概念所谓plc的定义是指一种可以编程的逻辑控制器,它其实是一种电子系统,是基于数字运算操作的系统。

基于PLC及触摸屏的焊接平台控制系统设计

基于PLC及触摸屏的焊接平台控制系统设计文章设计了一种焊接平台自动控制系统,进而彻底克服了原有控制系统定位精度低、生产效率低的缺点。

主要对控制系统的硬件结构和软件控制程序进行了设计。

实验结果表明,该系统定位进度高,运行平稳,也可以灵活改变焊接尺寸,适应不同的焊接工件,使用范围广,焊接效率高,具有很好的自动化和柔性化。

该系统已投入生产使用,性能稳定。

标签:焊接平台;PLC;触摸屏;控制系统引言随着汽车制造技术的发展,汽车零部件的生产全过程也逐步走向专业化,标准化,焊接生产线的自动化,柔性化与智能化已成为必然趋势[1]。

当前PLC和触摸屏技术的应用已成为构建自动化生产线的主要工具,采用该项技术的焊接系统已成为焊接自动化技术现代化的主要标志[2-3]。

PLC具有通用性强,接线简单,工作可靠等优点,已成为工业控制自动化系统的核心控制器;触摸屏技术更是能够加强人机交互,方便操作與监控,已成为大型自动化生产线必不可少的部分,因此,PLC和触摸屏技术受到工厂和企业越来越多的重视。

作为汽车零部件生产行业的汽车座椅支架焊接系统也应该紧跟时代的步伐,实现高度的自动化,能够高效、稳定的生产,以满足汽车行业的快速发展。

据了解该焊接系统目前大部分处于人工化或半自动化状态,PLC及触摸屏的应用较少或应用功能较为单一,有待于进一步研究改造,向自动化、柔性化方向发展。

在汽车座椅支架焊接系统中合理采用PLC、触摸屏和伺服控制技术,能够实现更加高效、稳定、大批量多模式的自动化生产。

本设计是针对广西柳州某厂家一汽车座椅焊接系统的缺陷进行自动化改造与设计的。

首先引入PLC作为本控制系统的核心控制器,其丰富的内部资源便于控制程序的编写,更容易实现系统的自动化和柔性化。

系统的执行电机采用定位准确的伺服电机,更有利于焊接工件的精确化与标准化。

系统还设有便于操作的触摸屏,能够方便的实现系统的基本操作、报禁显示及焊接工件类型的选择。

1 自动焊接平台结构设计系统由主控制器PLC、触摸屏、机械运动设备及其他辅助器件如电流检查器、行程开关等构成。

基于PLC的嵌入式数控机床控制系统设计

基于PLC的嵌入式数控机床控制系统设计1. 引言1.1 研究背景嵌入式数控机床控制系统是指将数控技术与嵌入式系统相结合,实现对机床运动控制和加工过程的自动化控制。

随着制造业的发展和智能化需求的增加,嵌入式数控机床控制系统在现代制造领域中扮演着越来越重要的角色。

传统的数控机床控制系统受限于硬件成本高、性能受限等问题,而嵌入式数控机床控制系统能够通过PLC技术实现更加稳定、高效的控制,提高生产效率和产品质量。

目前国内对于嵌入式数控机床控制系统的研究仍处于起步阶段,尤其在系统设计和性能测试方面存在一定的不足。

加强对于嵌入式数控机床控制系统的研究和应用具有重要的理论和实际意义。

本研究旨在通过对PLC技术和嵌入式系统的探究,结合数控机床控制系统的设计原理,进行系统硬件和软件设计,并对系统性能进行测试,进一步完善嵌入式数控机床控制系统的设计与应用,提高制造业的智能化水平,推动我国制造业的发展。

1.2 研究目的研究目的是为了探索基于PLC的嵌入式数控机床控制系统设计的方法和技术,以提高数控机床的精度、稳定性和效率,满足不同领域对于加工精度和生产效率的需求。

通过该研究,可以深入理解PLC技术在数控机床控制领域的应用,为工业自动化发展提供新的思路和方向。

通过实际的系统硬件设计、软件设计和性能测试,可以验证相关理论的有效性和可行性,为工程实践应用提供参考和指导。

通过本研究对基于PLC的嵌入式数控机床控制系统的设计和实现,可以为我国工业制造业的发展做出贡献,提升企业的竞争力,促进智能制造的进程,推动工业4.0的实现。

通过本次研究,希望能够为相关领域的研究人员和工程师提供有益的参考和借鉴,促进领域内的技术创新和交流,推动行业的发展和进步。

1.3 研究意义研究嵌入式数控机床控制系统的意义在于探讨如何借助PLC技术来提高数控机床的运行稳定性和加工精度,从而实现机床加工效率的提升。

通过设计合理的控制系统,能够实现对机床运动轨迹、速度、加工参数等的精准控制,从而确保加工零件的质量和精度。

基于PLC的机器人自动焊接设备控制系统的设计与研究

基于PLC的机器人自动焊接设备控制系统的设计与研究程明权;秋钰洁;江鸣;龚盈

【期刊名称】《自动化应用》

【年(卷),期】2024(65)6

【摘要】基于欧姆龙NJ-501系列PLC、电装6轴机器人,构建了机器人自动焊接设备控制系统。

在只使用6轴机器人控制柜标配的32个I/O端口的情况下,采用了一种I/O组合通信的方法,解决了机器人自动焊接设备控制系统的PLC与6轴机器人之间存在的通信问题,满足了设备的控制需求,并最终批量上线生产。

经过总结并验证,该I/O组合通信方法已推广应用到撕膜机、收料机等其他自动化设备。

【总页数】3页(P75-77)

【作者】程明权;秋钰洁;江鸣;龚盈

【作者单位】宁德新能源科技有限公司

【正文语种】中文

【中图分类】TP271.4

【相关文献】

1.基于PLC的发热电缆线芯自动焊接设备控制系统设计

2.基于PLC的双工位自动焊接设备控制系统设计研究

3.基于S7-1200PLC的机器人自动分拣控制系统设计

4.基于S7-1200PLC的机器人自动上下料控制系统的设计

5.基于PLC和ABB机器人的自动码垛生产线控制系统设计

因版权原因,仅展示原文概要,查看原文内容请购买。

基于PLC的点焊机控制系统毕业论文说明书

摘要点焊机作为一种重要的工业用具,在当今的工业生产中占着很重要的位置。

点焊是一种重要的焊接工艺,具有成本低、生产效率高、易于实现自动化和节省材料等特点。

如今,传统的点焊机自动化程度低,生产效率不高,焊点质量差,这已经不能满足工业发展的需求。

因此,需要开发一种自动化程度高的点焊机控制系统。

本文的点焊机控制系统系采用PLC加触摸屏的控制方式,能很大程度的提高企业的生产效率,减少废品率。

本文所涉与的点焊机系采用双面双点过流焊接的原理,工作时工件被压在两个电极之间,在压力的作用下两电极之间产生电阻。

当有电流通过时,就会产生高温电弧,高温融化被焊接的工件,并且电流瞬间从另一电极沿工件流至此电极,并形成回路,不对被焊工件的部结构产生伤害。

和传统半自动化点焊机相比较,该设备焊出的焊点与焊缝长度分布更均匀、效率更高,节省人力。

本次设计的点焊机由可转动的圆形工作台、带动电机左右移动的横梁以与控制电机上下运动的主轴构成。

主要加工某公司旋转座椅的零部件,一共有三个工位需要加工,这三个工位的运动控制都是由伺服系统完成精确的定位控制。

3套伺服系统分别控制X、Y、Z轴完成精确定位,PLC则对伺服电机驱动器进行控制,伺服驱动器则负责驱动伺服电机。

关键词:信捷PLC;伺服电机;触摸屏AbstractSpot welding as an important industrial appliances, occupied a very important position in today's industrial production. Spot-welding process is an important, low cost, high efficiency, easy to automate and saving materials and so on. Today, the traditional spot welding low degree of automation, production efficiency is not high, poor weld quality, which can not meet the needs of industrial development. Therefore, the need to develop a high degree of automation control system of spot welding. Spot welding control system system control PLC paper, plus a touch screen, to a large extent improve production efficiency, reduce scrap rates. Spot welding system referred to herein using double-sided double-point overcurrent welding principle, the work piece is pressed between two electrodes under pressure produces resistance between the two electrodes. When a current is passed, it will have a high temperature arc, high melting temperature of the workpiece to be welded, and the current moment from the other electrode along the workpiece flow to this electrode, and form a loop, does not harm the internal structure is the welder member. And the traditional semi-automatic welding machine compared to the device solder joints and weld length out more evenly distributed, high efficiency and save manpower.The design of the spot welding by a rotatable circular table, motor driven beam move around and up and down movement of the spindle motor control composition. The main processing components rotating seat of a company, a total of three stations need to be processed, these three stations precise motion control is done by the servo positioning control system. 3 sets of servo control the X, Y, Z axis for accurate positioning, PLC is to control the servo motor drives, servo drives are responsible for driving the servo motor.Keywords: XinJie PLC; servo motor; touch screenI / 45目录摘要AbstractI第1章绪论01.1课题意义01.2 课题的国外现状与趋势01.2.1国电焊机科技水平与发展趋势01.2.2国外电焊机科技水平的现状和发展01.3.课题容1第2章点焊机工艺的介绍12.1 点焊机控制系统12.1.1 系统原理12.1.2 系统控制框图22.2 点焊机控制系统的结构介绍22.3 点焊的基本原理32.4 点焊机控制系统的工艺流程32.5本章小结4第3章控制方案比较43.1 方案比较43.1.1确定控制方案43.1.2确定控制方向53.2 本章小结5第4章硬件设计64.1 控制要求64.2 控制方案64.3 硬件控制系统64.4 硬件选型74.4.1 PLC选型74.4.2 伺服电机的选型84.4.3 伺服驱动器的选型104.4.4 触摸屏的选型114.4.5 熔断器的选型124.4.6 按钮开关的选型124.4.7 行程开关的选型134.4.8 焊枪的选择144.4.9 交流接触器的选型144.5 PLC的I/O地址表154.5.1.输入点154.5.2.输出点154.6 PLC外部接线图164.7本章小结16第5章伺服系统设计165.1 系统设计思想165.2 伺服方案设计175.3 半闭环控制系统175.4 伺服驱动器与伺服电机的连接185.4.1 伺服单元CNO接口185.4.2伺服单元CN1接口195.4.3伺服单元CN2接口195.5 位置控制设定205.5.1 操作模式选择205.5.2 电子齿轮比的设定205.6寻找参考原点215.7本章小结22第6章软件设计226.1 软件设计思想226.2 软件流程图236.3 各主要程序236.3.1 初始化程序236.3.2 高速计数指令的应用246.3.3 DPLSY脉冲输出指令256.3.4 精确定位程序266.4 本章小结26第7章触摸屏系统267.1 触摸屏画面的制作267.1.1 新建工程277.1.2 开机动画制作277.1.3 主菜单画面制作287.1.4 自动控制画面制作287.1.5 实时监控画面制作297.2 触摸屏调试307.3 变量定义317.4 本章小结31第8章程序调试31总结32参考文献33致33附录A 伺服驱动器硬件接线34附录B PLC外部接线图36附录C 主程序37I / 45第1章绪论1.1课题意义点焊机作为一种重要的工业用具,在当今工业生产中占着举足轻重的位置。

基于PLC的嵌入式数控机床控制系统设计

基于PLC的嵌入式数控机床控制系统设计【摘要】本文主要介绍了基于PLC的嵌入式数控机床控制系统设计。

首先介绍了PLC技术在数控机床中的应用和其特点和优势,然后讨论了嵌入式系统在数控机床中的应用以及嵌入式系统与PLC结合带来的优势。

最后详细描述了基于PLC的嵌入式数控机床控制系统的设计过程。

在结论部分对设计成果进行评价,指出存在的问题并展望未来的研究方向,同时探讨了研究成果在实际应用中的前景。

通过本文的研究,可以为数控机床控制系统的设计和优化提供参考,推动相关领域的发展和应用。

【关键词】基于PLC、嵌入式、数控机床、控制系统设计、技术应用、特点、优势、结合、设计成果、问题、展望、应用前景1. 引言1.1 研究背景数统计、格式要求等。

谢谢!数控机床作为现代制造业的核心设备之一,在工业生产中起着至关重要的作用。

传统的数控机床控制系统一般采用PC或专用控制器,但由于PC系统的稳定性与可靠性较差,专用控制器的功能又较为有限,因此在实际应用中存在着一些不足之处。

随着工业自动化水平的不断提高,PLC技术逐渐成为数控机床控制系统的首选。

PLC具有抗干扰能力强、稳定性高、可靠性好等优点,能够满足数控机床在高速、高精度、多功能化等方面的要求。

随着嵌入式技术的不断发展,嵌入式系统在数控机床中的应用也日益广泛。

嵌入式系统具有体积小、功耗低、性能卓越等特点,能够实现对数控机床整体性能和稳定性的提升。

基于PLC的嵌入式数控机床控制系统设计具有重要的理论指导意义和实际应用价值,对于提高数控机床的工作效率和生产质量具有重要意义。

1.2 研究意义数控机床作为制造业的重要装备之一,在提高生产效率、保障产品质量、降低生产成本等方面发挥着重要作用。

而嵌入式数控机床控制系统则是数控技术的重要发展方向,能够实现对机床动作的高精度控制和复杂加工任务的智能化处理。

在这样的背景下,基于PLC的嵌入式数控机床控制系统设计成为当前研究的热点之一。

研究基于PLC的嵌入式数控机床控制系统设计,不仅可以促进数控技术的发展和应用,提高数控机床的自动化程度和智能化水平,还可以推动制造业的转型升级,提高我国制造业的核心竞争力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于PLC双工位自动焊机系统设计摘要汽车后桥是汽车传动系的重要部件,其轴端法兰的焊接质量关系到汽车行车安全及整车性能。

文中在对汽车后桥法兰的焊接加工工艺分析的基础上,结合现代焊接机床的功能特点,设计出了双工位数控焊接机床,加工环境要求在一定压力的CO2保护下进行,主要应用于汽车后桥两端法兰的焊接,也可用于其他两端对称圆弧面焊缝的焊接。

该机床采用双工位布置,生产节拍高;变位机结构紧凑;气体增压系统使用方便、维护简单;采用伺服控制反馈系统,其控制精确高,焊接稳定和焊接质量好;系统设计时应用PLC数字化控制,从而降低了对工人操作技术的要求,改善了工人劳动强度及在有害气体作用下的工作环境。

文中重点分析了国内外焊接自动化的发展现状及趋势,汽车后桥的焊接加工工艺,详细介绍双工位数控焊接机床方案的制定、工作原理、机床结构设计、控制系统的研究设计、程序的编写及机床的安装与调试。

该机床同时完成双工位的焊接加工,且加工零件类型多样,满足汽车后桥焊接生产工艺要求,大大提高了生产效率和焊缝质量。

关键词:汽车后桥;双工位焊接机床;气压传动;控制系统;机床安装与调试第1章绪论1.1课题研究背景焊接是制造业中一种重要的传统加工工艺,利用其工艺,通过加压或加热将两个部分在一起,使得它可以实现原子结合一个整体,与其它连接技术相比,具有节约材料,减少结构重量和关节性能好等特点,并在工业生产中起到非常重要的作用,被机械制造、能源、交通、建筑和航空航天等领域广泛应用。

随着科学技术的飞速发展,传统的手工焊接技术已经不能满足现代高科技产品所要求的制造质量及数量,促使现代焊接工艺正在向着的机械化、自动化的方向不断发展。

随着自动控制技术、计算机技术及信息技术的迅猛发展,都为工业自动化的进步打下了坚实的基础,并彻底改变了传统工艺的面貌。

自动化焊接技术已经成为一个广阔的发展方向,它不但可以极大地提高生产效率,而且还可以保证焊接质量及改善作业环境。

自动化焊接技术已成为工程应用中不可阻挡的技术发展。

1.1.1焊接自动化的国内外发展现状在20世纪80年代,随着科学与技术,计算机技术,信息技术和自动控制技术的迅速发展,各种自动化设备已经开始被现代工业生产逐步应用,如工业机器人如雨后春笋般被应用到工业产业化的生产制造中,并在发达国家的工业生产中普及应用。

在1997年初,在全球各类工业机器人的应用已高达近70万。

其中,焊接机机器人的数量约占53%。

在近十年的时间,在工业发达国家,如美国,英国,日本和德国,焊接设备更是迅速发展。

相比之下,在焊接及其设备制造领域,我国起步较晚,早在20世纪50年代,随着我国重工业的发展需要,才逐渐加强关注焊接领域,起初我国的焊接设备主要源于前苏联。

在20世纪50年代,随着经济的发展,我国对焊接设备的迫切需求,先后出现一定数量的焊接设备生产厂商。

在国内焊接发展的初期,焊接接设备更多的是性能结构简的焊接操作机、位移机,焊接滑轮架以及一些相应的翻转机械等,其中大部分都是手工操作,少数有半自动化操作,自动化含量较低。

在进入20世纪80年代,随着大量引进成套的焊接设备,我国的焊接设备具有较为明显的提高。

但与国外先进国家相比,我国在自动焊接领域还相差大一段距离。

据统计,到2000年左右,我国的焊接机器人应用总数才在1000套左右。

1.1. 2焊接接自动化的发展趋势自动化焊接设备制造技术含量高,通常包括焊接、自动控制、精密机械设计等多种技术,随着工业自动化、智能化、数字化技术的发展以及焊接自动化的广泛应用,焊接设备正在向着自动化、智能化、数字化的焊接车间发展,为中国制造业实现工业转型升级和新型产业的发展。

自动化焊接设备的技术水平体现国家科技水平的程度,直接决定着国家核心装备的技术水平。

我国自动化焊接设备的技术发展具有以下趋势:1、精密、高效化自动化焊接设备正朝着高精度,高品质,高效率,高可靠性方向发展。

该系统所需的控制器和软件具有高速信息处理,系统中的所有运动部件和驱动设备具有精确的控制及长期、稳定、可靠工作的快速响应特性。

2、模块化自动化焊接设备的集成技术,包括硬件系统集成,功能集成和控制集成技术的结构。

无论是焊接设备的结构还是控制功能模块都采用模块化设计,可根据不同用户的需求,直接组装就可以,快捷地提供不同的控制软件模块,使得系统功能扩展非常方便。

3、智能化自动化焊接设备包含视觉、传感器、激光检测、图像处理、智能控制及计算机应用等多门技术,使其可以在各种复杂的环境下,根据实际情况自动调节优化辉轨迹和工艺参数,实现高品质、高效率的焊接智能控制。

4、柔性化根据现代化的生产需求,要求用一台设备可以满足各种规格工件的加工,即使是不同种类的工件也可以自动加工处理,所以在焊接设备的设计中要考虑其柔性化,尽可能满足柔性制造,充分发挥设备的效率。

5、网络化由于智能界面、远程通讯等现代网络技术的发展,促进了自动化焊接设备管控一体化技术的发展。

通过网络整合实现生产过程自动化控制,利用计算机技术、远程通信技术等技术实现数字一体化管理焊接过程中的各类信息数据,从而实现实现远程监控、诊断、保养及脱机编程。

6、人性化自动化焊接设备广泛应用了人机交互界面操作,设备具有实时显示控制参数及人机交互等功能,使设备操作更容易,更方便。

[1]1.2 PLC 在焊接自动化中的应用可编程逻辑控制器(PLC)是以微处理器为核心,结合自动控制理论、计算机和通信等技术发展,并适用于工业机械自动化控制所研制的设备,它具有自动排序、逻辑运算、定时、计数等功能,通过模拟或数字量的输入/输出模块来完成不同类型的机械关节的动作控制。

此前,PLC只具有一个逻辑顺序控制功能,但随着不断深入研究,用户水平的需求不断提高,PLC则作为信号传输的中介,即接收各种类型的数字或模拟信号,输出的模拟信号用于PID控制器使用。

[2]目前,由于PLC的抗干扰能力强、实时性好,则被广泛应用于自动焊接设备的控制系统中,为满足复杂的焊接技术、人机信息交流及较好的控制机械关节的运动,特将PLC作为下位机,工业PC作为上位机,且适用于不同环境的基于PLC的自动化焊接系统。

1.2.1 PLC 工作基本原理PLC采用的是可以在其内部存储执行指令的编程存储器,例如定时计数、算术、逻辑、顺序等,并通过数字量(或模拟量)输入和输出,从而实现各种机械部件及加工过程的运动控制[8]。

PLC将信号的采集和信号的运算结果分别存储到输入输出映像区对应位上。

一个循环运行需要经过内部处理、通信服务、输入、处理、输出五个阶段。

在内部处理阶段,PLC检查监测CPU内部硬件及定时器是否正常;在通讯服务阶段,PLC扫描外部设备各接口的功能命令,刷新输入命令;在输入处理阶段,PLC序列读取数据信息并将其存储到输入映像区;在程序处理阶段,PLC在按照梯形图程序的原则逐步进行扫描、逻辑运算及算术运算来执行程序;在输出处理阶段,CPU将输出图像区域中的每个状态传送到输出锁存器。

具体流程如图1.1[9]。

图 1. 1 用户程序循环扫描原理1.2.2 PLC在焊接自动化中的应用由于可编辑器PLC具有可靠性高、抗干扰能力强、设计周期短、维护方便等优点,因此被广泛得到应用。

而且把PLC作为控制单元,系统链接结构简单,节省大量触点控制环节,故障率极大降低;设置及修改软件编程非常方便,控制精度高,满足焊接需要[10][11]。

无论哪一种电气控制系统都是威力满足控制要求控对象,以提高生产效率和产品质量,因此在PLC控制系统应遵循以下原则设计:1.极大限度满足受控对象的控制要求;2.在满足控制要求的前提下,尽可能使控制系统结构简单、经济且维护方便;3.确保控制系统安全可靠;4.考虑生产工艺的改进,PLC的 I/O 点数应留有备用端子[2]。

PLC作为自动化焊接的核心技术,不但提高了焊接控制系统的可靠性,此外,还使整条生产线分布合理化,操作规范化,可靠性好。

在本文中,所研究的基于PLC的双工位自动焊接系统采用PLC作为系统的控制核心,对汽车后桥法兰两端面进行加工。

[12]1.3 课题的来源及研究意义本课题来源:哈额尔滨大学与公司合作项目。

研究意义:汽车后桥轴端法兰是汽车传动系的重要部件之一,其焊接质量直接关系到汽车的安全性及整体性能。

早在上世纪50年代汽车后桥制造业的自动化生产线是福特汽车的生产流水线,其主要经历了手工和半自动生产线等发展阶段[13]。

前期阶段是以手动焊接为主,由于人为因素使得焊缝存在较多的缺陷,如焊缝不均匀、咬边、气孔等现象,从而导致其不能承受较大载荷,焊件容易断裂等现象,这在生产汽车的车轴和汽车使用都存在极大的隐患。

车桥的自动焊接生产线已经了较长时间的发展,整体水平也有了相当大的提高,但仍需要进一步加强和提高其自动化水平。

随着计算机科学技术和工业自动化技术的结合和现代人们快节奏的生活,致使人们对汽车的质量要求不断提升,焊接机器人被越来越多的应用到汽车车桥的生产当中,进而将功能强大,可靠性好的PLC作为实现控制功能的控制器,该控制器还适用于各种工业加工环境和布线简单的控制功能,灵活的编程方便等特点,因此在各类生产线控制系统中已被广泛使用。

因此基于PLC的双工位自动焊接系统的设计和研究,在汽车后桥生产及焊接线上具有十分重要的意义。

本文研究的基于PLC的双工位自动焊接系统需要在具有一定压力的CO2保护下进行焊接,其具有生产节拍高、实时性好、控制精度高、焊接稳定质量高以及安全等特点。

这使汽车后桥生产及焊接技术离现代化控制更近一步。

1.4 课题研究内容本文研究的装置主要是针对汽车后桥的法兰进行研究设计,其主要研究一下几个内容:1.首先对了解双工位数控焊接机床工作原理,并根据所加工零件的额机械结构特点及工艺需求进行分析,来确定焊接机床的结构及控制方案。

2. 双工位数控焊接机床结构设计.该部分详细叙述了焊接机床床身设计依据,焊机运动机械结构的实现,气压传动系统中的元器件设计、计算及选择,电气控制柜结构尺寸设计原则等。

3. 通过对焊接机床的电路控制系统,伺服驱动系统,主轴工作原理、旋转速度调节等参数的分析,从而确定基于PLC双工位自动焊接系统的硬件设计及软件设计方案。

4.自动焊接系统的搭建与调试.并分设备安装时应注意的细节,以及调试当中出现的问题,并对焊接器件进行分析和鉴定。

第二章双工位数控焊接机床工作原理及设计方案2.1 汽车后桥机械结构特点按结构类型将汽车后桥一般分为可分式、整体式和组合式三种结构。

本课题所研究的焊机装置所要焊接的是模拟汽车公司生产的公交车整体式桥壳法兰。

其后轴桥壳结构如在图2.1、2.2所示,其特征在于整个后轴桥壳制成空心管状结构,使得强度和刚性比较好。

主减速器和桥壳成两个部分,主减速器包括壳和外壳。