焊接工艺流程卡电子教案

电子焊接工艺卡片

邯郸市峰峰矿区共创机电制修有限责任公司装配工

序卡片

数量

产品名称

工序号工序内容操作者检验情况检验日期

1 1.1准备:凭领料单到仓库领取本工序所需的整件印制板,零件及元器件

2 2.1整形:用钳子将待用元器件按需要进弯脚整形;

2.2插装、焊接:按所给图纸插装各类元器件,先电阻、电容、二极管、三极管、集成电路、插脚、输入变压器等次序,进行插装、焊接;

3 3.1剪脚:用剪刀或钎口钳将电路板下面的元器件引脚剪截,平整,不得使劲拖拉,以防焊盘脱落。

4 4.1反面贴片元器件的安装:安装贴片集成块时,应先将元器件摆放整齐后,用左手按牢,右手拿电烙铁,温度不宜过高,焊接迅速,无短路现象。

5 5.1充电池的安装:确定电池的正负极,并在印制板上找到“+”“—”,对应插入,按牢后进行焊接,焊点不应过大,焊牢后在充电池两边打上胶

6 6.1变压器的安装:确定变压器的管脚后,插装牢固进行焊接。

7 7.1自检:图中的元器件是否插装正确、型号无误、焊接牢固,焊点光洁,无虚焊漏焊。

高校焊接实训工序卡模板

高校焊接实训工序卡模板焊工实训内容包括:熟悉焊接方法的种类,熟悉钢材、铸铁、铝及铝合金、铜及铜合金等金属材料的焊接方法;熟悉焊接的有关设备,熟悉焊接材料及选用;初步掌握手工电弧焊、气焊、钎焊等焊接方法;初步掌握气焊、手工钎焊工艺设计、焊接结构工艺设计;等等。

一、实训内容:仓库货架制作(规格:2.00m*1.65m*0.50m,数量:10个)二、教学实验目的:1、熟悉焊接方法的种类,熟悉钢材、铸铁、铝及铝合金、铜及铜合金等金属材料的焊接方法。

2、熟识冲压的有关设备,熟识冲压材料及采用。

3、初步掌握手工电弧焊、气焊、钎焊等焊接方法。

4、初步掌控气焊、手工钎焊工艺设计、冲压结构工艺设计。

三、实训工具:5m钢卷尺1把,刚角尺、鳄鱼钳2把、电焊面罩、护腿、电焊手套。

四、教学实验设备:9kva交流电焊机(包含电焊钳、电缆线)。

五、实训辅料:石笔、ф2.5电焊条。

六、教学实验步骤:1、看实习图纸(见附图)。

计算角铁45条2、根据图纸,用切割机将角钢切开所须要尺寸。

研磨时特别注意:①角铁标准长度为6m,这时将一条角铁均分为3段,1.99m/段;货架焊成后加上角铁厚度刚好长2m,如果下料时2m/段,剩下的第3段就不足2m,造成材料浪费,产品不符要求;10个货架,需1.99m/段角铁共80段,一共角铁27条,余2m,可均分为4段为货架宽度所需;②之下1.65m料时,将一条角铁均分成3段,1.65m/段,剩1m刚好分后2段,0.5m/段,为货架宽度所须要;10个货架,须要1.65m/段角铁共40段,一共角铁14条,其中13条余1m,零测分成2段为货架宽度所须要;另1条余4.35m,零测分成8段为货架宽度所须要;③10个货架,需0.50m/段角铁共80段,综合①、②共有8 26 4=38段,还需0.50m/段材料42段,即需整条角铁4条,其中3条每条均分为12段,0.49m/段,另一条分6段后余3m;④将0.50m/段和0.49m/段角铁特别注意分离放置,0.49m/段用作货架中层,不影响货架尺寸。

焊装工艺流程卡

用气吹吹净内腔的铁屑;

码放整齐后对所有切口涂防锈油(按计划在两天内使用的可不刷);

4) 自检:方钢规格、长度尺寸符合图纸要求;

检查杆件直线度,不得有明显弯曲和扭曲变形;

断口整齐,无毛刺;

5) 材料堆放:下好的料应有序的堆放在指定的地方,并注明车型。

8) 侧窗止口焊接:根据图纸要求,在腰梁上沿点焊侧窗止口,内侧间距为100~200mm,外侧80~120mm,保证所有止口上端平直,止口两段必须焊接牢固,同时点焊侧围处包角与骨架固定,对所有焊点涂防锈漆;

9) 打磨:用角磨机把高于工作表面焊瘤磨平,并在焊接部位刷涂防锈漆;

10) 自检:腰梁上下直线度±3mm,任意1米内上下凹凸小于3mm;窗框尺寸符合图纸要求,长度公差为±3mm,高度公差为0~2mm,对角线偏差小于3mm,侧舱门框符合图纸设计尺寸要求,对角线误差小于3mm;

8. 侧后封板焊装

1) 备料:查阅生产计划表及车辆配置状态表确认车辆配置要求,取来相应侧后封板,检查有无凹凸不平,带进气口封板是否正确;

2) 试装:把侧后封板试装入两侧带弧杆件的进气孔洞外表面,封板后端折边处与侧围后立柱断面相平,最底端与蒙皮上止口处相平,前端弧形止口(折边)与侧围弧杆件距离控制在30~35mm间(部分车型用样板定位),并保持均匀,取下封板并休整相干涉部位;

8) 打磨:用角磨机把高于工作表面焊瘤磨平,并涂防锈漆;

9) 自检:重新检查所有焊接材料的安装尺寸,并标车型、车号。总长度公差±5mm,对角线差小于5mm;天窗换气扇孔、空调进出风口孔洞长宽公差1~2mm,对角线差不大于2mm,空调蒸发器冷凝器支架尺寸符合空调安装尺寸,预埋板位置应符合图纸设计要求,焊接应牢固;

焊接工艺过程卡片

焊接工艺过程卡片I. 文件目的本文档旨在描述焊接工艺过程卡片的内容和使用方法,以便焊接操作人员能够正确执行焊接工艺步骤,确保焊接质量和安全。

II. 范围本卡片适用于所有焊接工艺,包括手工焊接、自动化焊接和半自动焊接等。

III. 卡片内容焊接工艺过程卡片的内容应包括以下几个方面:1. 工艺参数:明确焊接所需的电流、电压、焊接速度等参数。

2. 电极/焊丝选择:指明使用何种类型的电极或焊丝,并注明其规格和品牌。

3. 准备工作:列出焊接前的准备工作,如清洁焊接表面、安装夹具等。

4. 步骤说明:详细描述每个焊接步骤,包括焊接顺序、持续时间、焊接顺序等。

5. 质量要求:明确焊接过程中需要达到的质量标准,如焊缝的牢固程度、焊接表面的光洁度等。

6. 安全注意事项:提醒焊接操作人员注意安全事项,如佩戴防护眼镜、使用防火设备等。

IV. 使用方法使用焊接工艺过程卡片时,焊接操作人员应按照以下步骤进行操作:1. 阅读工艺参数:仔细阅读工艺参数部分,了解所需的电流、电压、焊接速度等信息。

2. 检查电极/焊丝:确认所使用的电极或焊丝符合要求,包括规格和品牌等。

3. 准备工作:按照准备工作的要求进行准备,如清洁焊接表面、安装夹具等。

4. 执行焊接步骤:按照步骤说明的顺序进行焊接,确保每个步骤的持续时间和焊接顺序正确。

5. 检查质量:在焊接完成后检查质量要求,确保达到质量标准。

6. 注意安全:在整个焊接过程中,注意安全事项并采取相应的防护措施。

V. 附注以上内容为一份典型的焊接工艺过程卡片的范例。

具体使用时,根据实际情况进行调整和补充,以满足具体焊接工艺的要求。

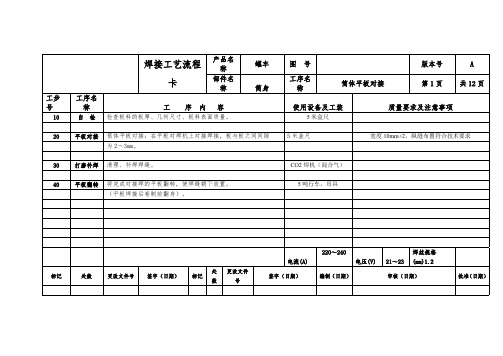

焊接工艺流程卡(最新整理)

产品名称罐车图 号 版本号A 焊接工艺流程卡部件名称筒身工序名称筒体平板对接第1页共12页工步号工序名称工 序 内 容使用设备及工装质量要求及注意事项10自 检检查板料的板厚、几何尺寸、板料表面质量。

5米盒尺20平板对接筒体平板对接:在平板对焊机上对接焊接,板与板之间间隙5米盒尺宽度10mm+2,纵缝布置符合技术要求 为2~3mm 。

30打磨补焊清理、补焊焊缝。

CO2焊机(混合气) 40平板翻转将完成对接焊的平板翻转,使焊缝朝下放置。

5吨行车,吊具 (平板焊接后卷制前翻身)。

电流(A)220~240电压(V)21~23焊丝规格(mm)1.2标记处数更改文件号签字(日期)标记处数更改文件号签字(日期)编制(日期)审核(日期)批准(日期)产品名称罐车图 号 版本号A 焊接工艺流程卡部件名称筒身工序名称筒体成型第2 页共12页工步号工序名称工 序 内 容使用设备及工装质量要求及注意事项10划线根据罐体截面划出弧度点,具体尺寸见按图纸。

符合罐体截面弧度 20卷制按罐体弧度在卷板机上卷制出罐体弧度,卷制过程中不断用6m 卷板机符合罐体截面 盒尺测量弧度尺寸;长、短轴尺寸。

保证筒体弧度。

5米盒尺30焊接点焊、焊接筒体纵向焊缝。

CO2焊机 焊后整理补焊、清渣。

焊缝高度1.5~2mm±0.5,宽度10mm+2 40转序将成型筒体吊离卷板机,转入下工序。

5T 行车电流(A)220~240电压(V)21~23焊丝规格(mm)1.2标记处数更改文件号签字(日期)标记处数更改文件号签字(日期)编制(日期)审核(日期)批准(日期)产品名称罐车图 号 版本号A 焊接工艺流程卡部件名称筒身工序名称封头、内封头、挡油板制做第3 页共12页工步号工序名称工 序 内 容使用设备及工装质量要求及注意事项10拼接按图纸要求尺寸、方向拼焊封头平板板料。

CO2焊机 20下料封头坯料由等离子切割机下料。

(等离子编程切割) 等离子割机 焊后清理焊缝、补焊。

焊接工艺过程卡

焊接(通用)工艺过程卡设计审核会签批准年月焊接(通用)工艺过程卡一、一般要求1-1、焊接结构件的制造应符合图样和本手册的规定。

1-2、用于焊接的原材料(钢板、型钢和钢管等)的钢号、规格、尺寸应符合图样要求;若不符合要求时,应按公司材料代用制度执行。

1-3、用于焊接的原材料(钢板、型钢和钢管等)和焊接材料(焊条、焊丝、焊剂等)进公司时,须经质监部根据单位的合格证明书,按照公司“原材料入厂验收规则”验收合格后,才准入库。

1-4、对无牌号、无合格证明书的原材料必须进行检验和鉴定,确定其中牌号及规格,方可使用。

1-5、严禁使用牌号不明及未经质监部验收的各种材料。

二、钢材的初步矫正2-1、钢板的局部波纹不平度和挠度的允许值,每米长度内,厚度δ≤14mm内不得大于2mm;厚度δ≥14mm的不得大于1mm;否则须经矫正后方可能使用。

2-2、型钢的各种变形超过以下规定时,须经矫正后,才可划线。

2-2-1、角钢、槽钢与工字钢,局部波纹凹凸不平度及挠度,在每米长度内不超过2mm。

2-2-2、槽钢与工字钢的歪扭变形,当工件长度L≤1000mm时,不超过3mm;当工件长度L≥1000mm时,不超过5mm。

2-2-3、槽钢与工字钢的腿宽倾斜变形不超过1/100B(腿宽)。

三、钢材的成型弯曲3-1、钢板的成型弯曲,当弯曲半径大于下列数值时,则可冷弯。

3-1-1、钢板:弯曲半径R≥25δ(钢板厚度)。

3-1-2、工字钢:弯曲半径R≥25H(工字钢高)或R2≥5B(腿宽)〔随弯曲方向而定〕。

3-1-3、槽钢:弯曲半径R≥25H(槽钢高)或R≥45B(腿宽)〔随弯曲方向而定〕。

3-1-4、角钢:弯曲半径R≥45B(角钢腿宽)〔对不等边角随弯曲方向而定〕。

3-2、钢材的成型弯曲,当弯曲半径小于本手册3-1条规定的数值时,则应热弯,钢材应加热到900~1100℃,弯曲完成时,温度不得低于700℃,对普通低合金钢,应注意缓冷。

3-3、弯曲成型的筒体尺寸,应达到图样和工艺文件要求。

焊接工艺过程及工序卡片模板

焊接工艺过程及工序卡片模板1. 简介本文档旨在提供焊接工艺过程及工序卡片模板,以便在焊接作业中记录和管理相关数据。

该模板可用于不同类型的焊接工艺,包括手工电弧焊、气体保护焊、焊接机器人等。

2. 工艺过程2.1 准备工作- 确定焊接工件的材料和尺寸。

- 准备焊接设备和材料,包括焊接机、电极、焊丝等。

- 清洁焊接表面以确保良好的焊接质量。

2.2 焊接操作- 调整焊接设备参数,如电流、电压等。

- 采用正确的焊接技术和操作方法,如垂直焊接、水平焊接等。

- 控制焊接速度和焊接温度,以避免焊接缺陷和变形。

2.3 检验及修正- 对焊接接头进行检验,包括外观检查和非破坏性检测。

- 如有缺陷或不合格部分,及时进行修正和补焊。

- 重新检验修正后的焊接接头,确保符合质量标准。

3. 工序卡片模板3.1 概述工序卡片用于记录和管理焊接过程中的关键信息。

以下是一个示例模板:3.1.1 任务信息- 焊接任务编号:- 焊接工件名称:- 焊接工件材料:- 焊接工艺规程编号:3.1.2 焊接参数- 电流:- 电压:- 焊接速度:- 焊接温度:3.1.3 操作步骤- 准备工作:- 焊接操作:- 检验及修正:3.1.4 检验记录- 外观检查结果:- 非破坏性检测结果:4. 结论本文提供了一个焊接工艺过程及工序卡片模板,帮助记录和管理焊接作业中的重要信息。

使用该模板可以提高焊接质量和效率,确保焊接接头符合质量标准。

根据具体工艺需要,可以对模板进行调整和完善。

焊接工艺卡片

140〜160

18〜24

10~17(cm∕min)

/

4

SMAW

J427Φ4.0

直流反接

140~160

18〜24

10〜17(cm∕min)

/

坡□尺寸焊道分布和熔敷顺序

焊接要求及说明

1.施焊前在坡口两侧各30πun内涂白垩粉防飞溅。

2.清理焊II:焊前检查坡匚1、组装间隙是否符合要求,定位焊是否牢固,焊缝周围不得仃油污、锈物。

3.烘焙焊条应符合规定的温度与时间,从烘箱中取出的焊条,放在焊条保温桶内,随用随取。

4.焊接电流:根据焊件厚度、焊接了次、焊条型号、直径、焊匚熟练程度等因素,选择适宜的焊接电流。

5.清渣:整条焊缝焊完后清除熔渣,经焊工自检(包括外观及焊缝尺寸等)确无问题后,方可转移地点继续焊接。

编制:审核:年月日

焊接工艺卡(WPS)

共1页第1页

施工号

产品名称

工艺编号

HPZ-R-Ol

件号

δ=10

设备类型

MZ-I-IOOOsAX-,ZX-型直流弧焊机

预热温度

/

母材

Q235B

焊接位置

水平

层间温度

/

PQR号

HP-R-Ol

无损捡测

20⅜UT

焊后热处理

/

焊工资格

/

合格等级

2级GB/T11345-2013

产品规格型号

400*150

焊接工艺参数

焊材牌号规格(mm)

ΦSδ性

焊接电流(A)

焊接电压(V)

席茹阿夏(cm∕min)

CO2气流量(L/Min)

1

SMAW

J427Φ3.2

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

允许拼接一道焊缝,且焊缝应布置在封头中心线以 上,水平布置,拼接焊缝与长轴中心线的距离应小

于坯料短轴直径的1/4,并在成型前将影响装配的

焊缝余高磨平

30

旋制

按图纸标识尺寸要求旋制封头。

旋边机、5米盒尺

长、短轴、翻边高度尺寸符合图样要求。公差要求:

长轴士2mm,短轴士2mm,翻边高度士2mm。

筒体

罐体表面母线直线度:罐体长度(L)v5000mm

直线度小于8mm L>5000mm直线度小于12mm

上部中心线为基准对接点焊;依此对接好所有筒身焊缝。

20

开人孔

人孔位置开孔:

5米盒尺

1)以罐体前封头为基准,沿筒体上部纵向中心线按图纸尺寸

尺寸公差±5mm

戈凰人孔中心位置;

2)以人孔中心为圆心以230mm为半径划圆,并用火焰割矩开 孔。

批准(日期)

焊接工艺流程

卡

产品名

称

罐车

图号

版本号

A

部件名

称

罐体

工序名

称

筒身焊接

第6页

共12页

工步

号

工序名

称

工序内 容

使用设备及工装

质量要求及注意事项

10

支座焊装

在封头外端部中心部位焊装罐体 旋转支座。

焊接牢固。

将罐体吊装至变位机之上,并锁紧定位保险装置。

10吨行车

旋转灵活、加紧可靠、不偏心。

20

焊接

5米盒尺

30

焊接

点焊、焊接筒体纵向焊缝。

C02焊机

焊缝高度1.5〜2mm±0.5,宽度10mm+2

焊后整理补焊、清渣。

40

转序

将成型筒体吊离卷板机,转入下工序。

5T行车

电流(A)

220〜240

电压(V)

21〜

23

焊丝规格

(mm)1.2

标记

处数

更改文件号

签字(日期)

标记

处

数

更改文件

号

签字(日期)

编制(日期)

C02焊机

1、封头短轴上端点与筒体短轴上端点对正后点焊。

5米盒尺

2、沿筒体上部将封头与筒体对接处多点点焊。

注意圭寸头长、短轴方向取外端点与筒体长轴取外端点吻合。

20

焊接

只进行内部封头与筒身相接处焊接。通焊、焊角》6mm.

无虚焊、漏焊、咬边等焊接缺陷。

30

转序

清理、修整焊缝,检验转序。

按图纸要求

电流(A)

等加强板。

40

挡油板焊

接

将罐体自变位机之上吊下放置于地面:

CO2焊机、5米盒尺

按图纸标识图焊接挡油板于筒身相接处焊缝。

50

转序

打磨、修整焊缝。清理杂物;检验、转序。

按图纸要求

电流(A)

220〜240

电压mm)1.2

标记

处数

更改文件号

签字(日期)

标记

处

数

更改文件

号

签字(日期)

40

转序

整形、修边;检验转序。

标记

处数

更改文件号

签字(日期)

标记

处

数

更改文件

号

签字(日期)

编制(日期)

审核(日期)

批准(日期)

焊接工艺流程

卡

产品名

称

罐车

图号

版本号

A

部件名

称

筒身

工序名

称

封头对接安装

第4页

共12页

工步

号

工序名

称

工序内 容

使用设备及工装

质量要求及注意事项

10

圭寸头对接

将封头与前、后节筒体各自对正后点焊:

启动变位机,焊接罐体筒身上的环缝焊缝。

变位机

筒体扭曲度w8mm,环焊缝高度1.5mr±0.5,宽度8m±2。

环焊缝:采用手工电弧焊,焊条03.2;焊接电流180〜200A(T5)。

30

焊装

1.按图纸标识点焊、焊接:底部加强板、管箱支架板、罐角拉撑

CO2焊机、5米盒尺

焊接牢固;无虚焊、漏焊、咬边等焊接缺陷。

焊接工艺流程

卡

产品名

称

罐车

图号

版本号

A

部件名

称

筒身

工序名

称

筒体平板对接

第1页

共12页

工步

号

工序名

称

工序内 容

使用设备及工装

质量要求及注意事项

10

自检

检查板料的板厚、几何尺寸、板料表面质量。

5米盒尺

20

平板对接

筒体平板对接:在平板对焊机上对接焊接,板与板之间间隙

5米盒尺

宽度10mm+2,纵缝布置符合技术要求

为2〜3mm。

30

打磨补焊

清理、补焊焊缝。

C02焊机(混合气)

40

平板翻转

将完成对接焊的平板翻转,使焊缝朝下放置。

5吨行车,吊具

(平板焊接后卷制前翻身)。

电流(A)

220〜240

电压(V)

21〜

23

焊丝规格

(mm)1.2

标记

处数

更改文件号

签字(日期)

标记

处

数

更改文件

号

签字(日期)

编制(日期)

审核(日期)

2)以放沉淀及放油口中心为圆心,分别开孔。

割炬

20

罐脚焊装

2、罐脚、拉撑点焊:

C02焊机、5米盒尺

1)以罐体封头长轴线为基准,划出罐脚底线,点焊四根辅助

10米卷尺

罐脚关于罐体纵向对称面的对称度为5mm;角焊缝

高度为板厚+2mm。

角铁并拉2根施工线作为基准线。

审核(日期)

批准(日期)

焊接工艺流程

卡

产品名

称

罐车

图号

版本号

A

部件名

称

筒身

工序名

称

封头、内封头、挡油板制做

第3页

共12页

工步

号

工序名

称

工序内 容

使用设备及工装

质量要求及注意事项

10

拼接

按图纸要求尺寸、方向拼焊封头平板板料。

C02焊机

20

下料

封头坯料由等离子切割机下料。(等离子编程切割)

等离子割机

封头料应尽量使用完整板材,如果需要拼接的,则

尺寸公差+5mm

30

挡油板安装

按图纸标识将所有挡油板推到规定位置后点焊牢固。

5米盒尺

焊接牢固;无虚焊、漏焊、咬边等焊接缺陷。

40

转序

清理罐体内部杂物,整形消除锤痕,检验转序。

按图纸要求

电流(A)

160〜210

焊丝规格(mm)

4

标记

处数

更改文件号

签字(日期)

标记

处

数

更改文件

号

签字(日期)

编制(日期)

审核(日期)

批准(日期)

焊接工艺流程

卡

产品名

称

罐车

图号

版本号

A

部件名

称

筒身

工序名

称

筒体成型

第2页

共12页

工步

号

工序名

称

工序内 容

使用设备及工装

质量要求及注意事项

10

划线

根据罐体截面划出弧度点,具体尺寸见按图纸。

符合罐体截面弧度

20

卷制

按罐体弧度在卷板机上卷制出罐体弧度,卷制过程中不断用

6m卷板机

符合罐体截面

盒尺测量弧度尺寸;长、短轴尺寸。保证筒体弧度。

编制(日期)

审核(日期)

批准(日期)

焊接工艺流程

卡

产品名

称

罐车

图号

版本号

A

部件名

称

罐体

工序名

称

罐体部件焊装

第7页

共12页

工步号

工序名称

工序内容

使用设备及工装

质量要求及注意事项

10

开沉淀槽孔

放油口放沉淀开孔:

1)以罐体前(后)封头为基准,在罐体筒体底部纵向中心线

尺寸公差士2mm

上按图纸标识尺寸划出放沉淀及放油口中心位置;

160〜210

焊丝规格(mm)

4

标记

处数

更改文件号

签字(日期)

标记

处

数

更改文件

号

签字(日期)

编制(日期)

审核(日期)

批准(日期)

焊接工艺流程

卡

产品名

称

罐车

图号

版本号

A

部件名

称

筒身

工序名

称

筒体成型、对接

第5页

共12页

工步

号

工序名

称

工序内 容

使用设备及工装

质量要求及注意事项

10

筒身对接

1、将相邻2节筒体筒身对正后点焊:2节筒对接时,以每一节