HPMA高精度自动对刀臂安装和使用指南

对刀仪用法

对刀仪用法内部编号:(YUUT-TBBY-MMUT-URRUY-UOOY-DBUYI-0128)最新款对刀仪安装及操作注意事项■线路接法:棕色:24V绿色:0V黄色:信号线(NO)白色/红色:过行程保护开关(常闭型)■检查对刀仪好坏方法:接好线路,检查无误后,压下对刀仪,左侧白色灯亮,同时测量黄色同绿色之间有24V电压,松开则没有,表明动作状态正常。

特别注意:此信号的输出为常开型!采用LNC系列控制器,加装对刀仪时,原点需要接到继电器板输入点■宝元系统更改如下参数:a:参数175=1 设定HOME DOG I 点(0 lobal,1 remote)b:参数176=1 设定G31信号源HS接口1/2c:参数177=1 设定G31信号接点类别(0 NC,1 NO)d:参数161=6 设定宏O9004呼叫M码e:参数166=36 设定宏O9010呼叫G码OFFSET页面系统变量里设定C401为对刀仪位置的X轴机械坐标OFFSET页面系统变量里设定C402为对刀仪位置的Y轴机械坐标■对刀仪保护写法范例:保护开关由常闭转变为常开状态时,PLC即刻接收到信号,并触发控制器内部警报:Z轴超过负向软件极限,对刀动作将会停止,起到保护作用。

用户只有通过手动将Z轴向正方向移动,即可解除报警。

保护信号请务必接好,以防止外力造成损伤!■对刀仪安装:对刀仪通过底部两个圆弧槽,安装于工作台面或者其它位置时,请特别注意对刀仪表面的水平精度,安装过程中请用千分表对其测量,以确保平面精度,进而得到精确的测量值!对刀思路:1一般的加工方式:X Y分好中心点后,校对Z轴坐标,如果是工件表面加工则直接把Z轴移到工件表面,然后将坐标设入控制器的坐标系中,完成对刀工作。

如果客人加工程序里有几把刀具,后处理出来的程序也是以平面为基准加工,而第一把刀加工就可能把整个平面切掉,所以大多数客户都采用的是取差值的方式,即:测量出工件表面和工作台面的数值,设入到偏移坐标里面等。

雷尼绍HPMA高精度自动对刀臂说明书

2

EC 符合性声明

Renishaw plc 公司声明以下产品: -

名称: 说明: 订货号:

HPMA 电动回转对刀臂 A-2181-XXXX 系列

按照以下标准进行制造: -

BS EN 61326-1:2006

测量、控制及实验室使用的电子设备 - EMC 要求 第一部分: 一般要求 抗扰: 表 2 - 工业场所 发射:A 类 - 工业场所

保修 属于保修范围的设备如需维修,必须返回供应商处进行处理。 如果错误使用设备、或经非公司授权人员维修调试后,Renishaw将不接受任何退换货要 求。

专利声明 以下专利涉及到本用户手册中提及的产品和其他类似产品(其他已申请的专利)的功能 特点:

CNw 03821790.2 EP 1092890 JPw 2002-531,839 JP 3847842 US 5,647,137 USw 7281336 B2

18

安装TSI3

安装TSI3

TSI3接口单元应该安装在CNC控制柜中。本单元放置的位置应尽可能远离变 压器和电机控制器等潜在干扰源。

4 mm

35 mm

R

130 mm

高度 98 mm

其他安装方式

M4

M4

TSI3 接口

19

TSI3接口

1 VIF 2 X-O

3 X+O

4 Z-O

5 Z+O

6 ARO

7 MRO

8 VIF 9 VIF 10 VM 10 0 VM 12 NC

13 0 VIF

接口24 V电源 18 V - 30 V X-输出 X+输出 Z-输出 Z+输出

5针M12面板安装电缆接头

33 30 67.5

数控车床对刀仪的用途及原理(doc 8页)

的,只是按结构的复杂程度和操作的自动化水平分为低、中、高三档型号。

第一种,HPRA (High Precision Removable Arm) 型:这是一种结构较简单、价位低的型号,其特点是对刀仪的臂和基座之间是可分离的,使用时通过插拔机构把对刀仪臂安装至对刀仪基座上(图1)图1:HPRA型对刀仪的系统构成同时电器信号亦连通并进入可工作状态;用完后可将对刀臂从基座中拔出,放到合适的地方以保护精密的对刀臂和对刀传感器部分不受灰尘、碰撞的损坏。

第二种,HPPA (High Precision Pulldown Arm) 型:这是一种较实用、中等价位的型号。

其特点是对刀仪的臂和基座之间是可旋转联接、一体化的。

使用时由操作者将对刀仪臂从保护套中摆动拉出(图2)图2:HPPA型对刀仪的系统构成不用时由操作者作把对刀仪臂再摆动推回保护套中。

这一种对刀仪与上一种型号相比的优点是不必把对刀仪臂频繁地插上、拔出,避免了频繁插拔产生的磨损对对刀精度的影响及电信号传递的可靠性。

因对刀仪摆回后传感器部分进入到保护套中,也不必担心其在工作过程中受到损坏。

第三种,HPMA (High Precision Motorised Arm) 型:这是雷尼绍公司该系列产品中的高档型。

其特点是对刀仪的臂和基座之间是通过扭矩电机来实现对刀臂的摆出和摆回(图3),除提高了自动化程度外,更重要的是可把对刀臂的摆出、摆回通过M代码编制到加工程序中,在加工循环过程中即可方便地实现刀具磨损值的自动测量、补偿和刀具破损的监测。

图3:HPMA型对刀仪的系统构成2、对刀仪都能干哪些工作?(1)、可以快速、高效、精确地在±X、±Z及Y轴五个方向上进行刀具偏置值的测量和补偿,有效消除采用人工对刀易产生的对刀误差和效率低下的问题。

因为不管是采用何种切削刀具(外圆、端面、螺纹、切槽、镗孔还是车削中心上的铣、钻削动力刀具)进行工件型面车削或铣削时,所有参与切削刀具的刀尖点或刀具轴心线,都必须通过调整或补偿使其精确地位于工件坐标系的同一理论点或轴心线上。

对刀仪的使用

对刀仪的使用上的注意事顼1.对刀刀具直径请控制在直径0.7以上,直径20以下.2.对刀速度请控制在200MM/MIN以下3.使用环境温度范围0-40C4.刀具与对刀仪接触面必需垂直,并且垂直向下与接触面接触.5.接触时不能超过对刀仪行程,否则对刀仪或刀具有损坏.6.对刀时的速度与机械的电气响应速度有关系,所以请设定指定内速度,为了确保对刀精确,推荐对刀速度为50-200MM/MIN,对刀仪重复精度0.003MM以内7.当用手接触对刀仪接触面时请不要立即放开,以免损坏对刀仪内部构造.8.当刀具和对刀仪接触对刀结束后,必须垂直提刀离开接触面,不可以横向移动,如果横向移动会损坏对刀仪.9.接触目惊心面上吹气吹不到地方或除不掉的铁屑及切削油,请经常扫一下.10.对刀吹气的气压请控制在2-3KGF/CM.对刀仪参数及设定1.MACRO 程序输入:将对刀仪程序输入到NC记忆体内.对刀仪程序中包括#30,#31,#32,09899,09020,09951,09954,等程序,程序09899,09020,09951,09954,不可以随意修改,以防错误而撞坏对刀仪.2.共变量数据输入:三菱系统:[MONITOR]-[菜单]-[共变量]#506=0.2{退出量之倍率} #525=50{安全高度1}#526=30{安全高度2} #527=10{偏移值}#528=20{最大可量测之刀径值} #531=0{公制}#529=11{刀具补正形式:刀长刀径不做区分}#598=1{0:斗笠式刀库,1:圆盘式刀库}#599=1{量测工件表面方式:由工件表面位置与主轴刀实际量测取得与对刀仪的高度差.#599=1时补正100号为计算对刀仪的高低差暂存变量.对刀仪的基准位置设定1.在主轴上装夹一支刀具,用手轮模式将X,Y轴移动到对刀仪接触面上方10MM内,并且在接触面中央位置,在共变量中#523和#524分别输入X,Y轴在对刀仪位置的机械坐标. 2.执行程序#30,测量出Z轴在对刀仪基准面相对之机械坐标,坐标自动记录在共变量#520里..0 30G65 P9951 K100;M30;%3. 当对刀仪有移动过位置或者X,Y,Z,轴任何一轴有变动过,则要重新再执行此程序.每隔一段时间也要重新再执行此程序校正对刀仪的基准位.对刀仪的操作1.寻找工件X,Y,轴坐标,工件分中,将X,Y,轴的相对坐标抄入工件坐标系统内,Z轴坐标由以下自动测量.2.]量测工件表面与对刀仪基准面之高低差.{1}手动将Z轴移至工件表面{刀尖碰触}后,执行程序#320 32G65 P9020 Wxx;M30;%{2}程序中G65 P9020 Wxx{G54-G59,例W55 即G55}预备使用之工件坐标系统,要与X,Y,轴抄入的坐标系统一致.由工件表面位置与主轴刀号补正值运算与对刀仪基准的高低差,补正至工件坐标系统,若使用多个工件坐标系统,则重复执行副省长骤1.自动刀长量测,写入到[工件坐标补偿]中,60EXT的Z轴坐标内.{1}执行刀长量测程序#31.0 31G65 P9954;M30;%{2}使用自动刀长量测执行G65 P9954,将刀长量测值写入到[工件坐标补偿]中60EXT的Z轴坐标内.验证使用量测工件表面零点方式{1}手轮模式移动Z轴到工件表面位置时,先记录Z轴机械坐标再执行程序#32{G65P9020 Wxx}{2}再执行下列程序00100G90 Gxx; {与Wxx 相同,G54-G59}G01 Z0 F3000;M30;%{3}检视机械坐标应与第一步骤记录之坐标相同{误差约1-2u}{4}换另一把刀时,再执行#31程序,刀长量测值覆盖到[工件坐标补偿]中60EXT的Z 轴坐标内.。

(完整word版)对刀仪使用说明(word文档良心出品)

自动对刀仪使用说明及调试说明书一、使用自动对刀仪进行刀具长度测量本自动对刀仪可以实现自动测量刀具长度并写入到指定的补偿号中。

进行刀具长度测量使用的指令为:G910H*B*M*——G910:调用9010号宏程序——H:刀具偏置号——B:假象刀具长度(略长于实际刀具长度)——M:设定测量之前是否转动一下主轴(0:转动/不设置:不转动)如指令为G910H11B200M0,则以假象刀具长度为200定位到对刀仪上方,测量之前刀具转动一下后停止,测量出的实际刀具长度将写入11号刀具偏置中。

执行指令机床的动作过程为:1.Z轴返回机床坐标零点2.X轴Y轴移动,对刀仪移动到刀具正下方。

3.Z轴向负方向移动到接近对刀仪的一安全位置。

4.Z轴慢速向负方向移动进行长度测量。

5.完成测量,Z轴上升5毫米。

6.刀具长度写入对应偏置中。

7.Z轴返回机床坐标零点。

刀具长度测量完成。

二、工件坐标系的建立完成所有刀具的长度测量后,需执行刀具长度补偿(G43 H*)后再进行建立工件坐标系。

注意:由于刀具长度测量后,在刀具偏置中的长度偏置都为正值,故执行G43H*指令时,Z轴会向正方向移动。

三、对刀仪调试修改6050号系统参数为910。

宏程序中相关宏变量意义见下表注:需要重新进行对刀仪的调试。

四、附件宏程序:O9010(AUTOMATIC TOOL OFFSET)(S.T X500.0 Y400.0 Z330.0+150+HC)(TOOL OFFSET MACRO PROGRAM FOR OFFSET MEMORY B,C V4.0) (G910 H** B*** M0 )(CHANGE PARAMETER NO.6050 DA TA 910)(START)#30=#4001#31=#4003IF[#900GE100.0]GOTO10#3000=110(SETTING DATA ERROR #900)N10IF[#901NE#0]GOTO20#3000=110(SETTING DATA ERROR #901)N20IF[#902NE#0]GOTO30#3000=110(SETTING DATA ERROR #902)N30IF[#903NE#0]GOTO40#3000=110(SETTING DATA ERROR #903)N40IF[#11NE#0]GOTO50#3000=110(DATA ERROR "H" NOT EXIST)N50IF[#905EQ0]GOTO60IF[#905EQ#0]GOTO60#24=#905GOTO70N60#24=5.0N70IF[#906EQ480.0]GOTO80IF[#906EQ580.0]GOTO80IF[#906EQ680.0]GOTO80IF[#906EQ780.0]GOTO80#3000=110(SETTING DATA ERROR #906)N80G91G28G00Z0#22=#5043#20=#5021#21=#5022G01X[#901-#20]Y[#902-#21]F500M19N1000(AUTOMA TIC TOOL MEASURING)IF[#2EQ#0]GOTO100IF[#2GT30]GOTO110#3000=110(DATA ERROR "B")N100#2=250.0N110IF[#7EQ#0]GOTO120G00X#7N120G00Z-[#906-#900-#2-25.0](*)IF[#13EQ#0]GOTO130S50M03G04X0.1M05M00N130M21G04 X1M22G31Z-[25.0+#24]F100(*)#25=#5063#26=#903-[ABS[#22-#25]]IF[[ABS[#906-#900-#2+#24-ABS[#22-#25]]]GT0.001]GOTO160 #3000=110(DATA ERROR B TOOL SHORT)N160Z5.0G90G10L10P#11R#26G91G28Z0IF[#7EQ#0]GOTO3000G00X-#7GOTO3000N3000G#30G#31M05M99。

Laser的校准和使用方法方法

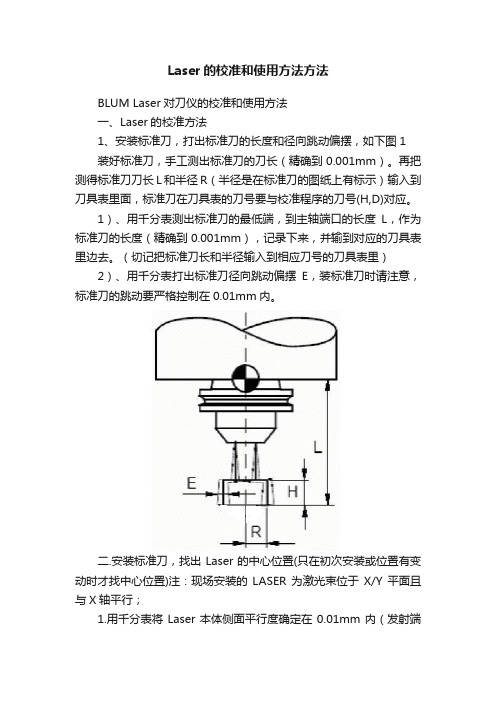

Laser的校准和使用方法方法BLUM Laser对刀仪的校准和使用方法一、Laser的校准方法1、安装标准刀,打出标准刀的长度和径向跳动偏摆,如下图1装好标准刀,手工测出标准刀的刀长(精确到0.001mm)。

再把测得标准刀刀长L和半径R(半径是在标准刀的图纸上有标示)输入到刀具表里面,标准刀在刀具表的刀号要与校准程序的刀号(H,D)对应。

1)、用千分表测出标准刀的最低端,到主轴端口的长度L,作为标准刀的长度(精确到0.001mm),记录下来,并输到对应的刀具表里边去。

(切记把标准刀长和半径输入到相应刀号的刀具表里)2)、用千分表打出标准刀径向跳动偏摆E,装标准刀时请注意,标准刀的跳动要严格控制在0.01mm内。

二.安装标准刀,找出Laser的中心位置(只在初次安装或位置有变动时才找中心位置)注:现场安装的LASER为激光束位于X/Y平面且与X轴平行;1.用千分表将Laser本体侧面平行度确定在0.01mm内(发射端与接收端),如下图:2.手摇手轮,把标准刀移动到Laser的中心位置(目测),用卡尺把标准刀定位在Laser的发射端与接收端的中心位置(精确到0.01mm),记录当前机械坐标值并停止移动。

例如:Laser与机床的X轴平行,就记录当前X轴的机械坐标值。

3.开启Laser(如执行#51524=1 (活塞开启)#51512=1 (模式E0开启)#51513=1 (模式E1开启)),移动标准刀(半径轴方向(Y轴)),手摇手轮,慢慢把标准刀定位到Laser的光线中心处,观察laser上的标有Out put信号灯,当信号灯Out put刚好显示红色时,停止移动,此时的Y轴机械坐标值减去标准刀半径值,将这个值记录;4.手摇手轮移动Z方向,慢慢把标准刀的下端面定位到Laser的中心处,观察信号灯Out put,当信号灯Out put刚好显示红色时,停止移动,此时的Z轴机械坐标值减去标准刀的长度,将这个值记录;如图:三.修改程序参数在O9671程序中找出以下参数,并进行修改:1、laser位置定义1)#104等于刀半径测量轴机械坐标值2)#105等于平行激光轴的机械坐标值3)#106等于刀长测量轴的机械坐标值2、标准刀长度定义1)#138标准刀类型定义:=0:BLUM专用标准=1:自备直棒标准刀2)#126等于标准刀的长度L,3)#127等于标准刀的半径R(该半径在标准刀图纸上有标示,请等于标示值)4)#1 等于标准刀的径向跳动偏摆E5)#128等于标准刀的T台高度H(标准刀图纸上有标示,请等于标示值)具体细见下图2图2四、执行校准程序O0601,校准Laser 程序调用G65 P9601 H…D…A... R… X... Z...H .D 刀具长度和半径补偿编号A 重复测量的次数R 测量结果间的最大偏差值X 测量长度时测量位置的径向偏移Z 测量半径时测量位置的轴向偏移例如:O0601T1M06M03S3000.G65P9601 H1 .A3. R0.01 X5. Z5.M30五、执行完程序,整个校正就完成了。

其他对刀仪安全操作及保养规程

其他对刀仪安全操作及保养规程对刀仪是一种常用的精密测量仪器,它可以用来测量工业制品、如金属制品、塑料制品等的厚度、重量、形状等参数。

对刀仪具有高精度、高可靠性、易于操作等优点,因此受到工业生产中的广泛应用。

正确的使用及保养对于确保对刀仪的高精度和长期的可靠性至关重要。

本文将详细介绍其他对刀仪安全操作及保养规程。

安全操作规程1. 仪器保护•对刀仪应放置在干燥、清洁、空气流通的地方,离开灰尘和水分。

•在长时间未使用对刀仪时,应将其放入保护器中,避免表面的刮擦和碰撞。

•在搬运或使用时,应避免切碎或磨损对刀仪的表面。

2. 操作前的准备•在使用对刀仪前,请先阅读对刀仪的使用手册。

•按照手册中的步骤正确地安装测量仪器或探头。

•确认加电使用前的电缆连接和信号设置。

•对刀仪的相关部件和探头必须保持清洁干燥。

3. 操作时注意事项•使用其他对刀仪时,必须佩戴静电腕带以避免静电损坏设备。

•在操作时必须注意对刀仪的安全性,避免用手触摸探头表面、不允许撞到角上等,以防止探头的损坏。

•确认对刀仪的正确测量范围和环境温度。

•操作完成后卸下探头或测量器。

4. 切勿让对刀仪反复安装安装和卸下探头过度会损坏对刀仪,所以必须准确选择探头大小并注意不要进行多次安装。

保养规程1. 每日保养•在使用完对刀仪后,要把仪器和测量器件清洁干净。

•拭去所有脏污和油污,注意不要使用带有溶剂的东西清洗。

•确保对刀仪在干燥而又有空气流通的地方。

•注意不要让对刀仪的表面被受到大的撞击或者磕碰。

2. 定期保养•定期检查对刀仪的表面是否有损伤或者畸变。

•定期对对刀仪进行校准,保证测量结果更准确。

•每6个月或者1年完整檢查尺寸精确度、合拢精确度和系统的报警檢查。

•对刀仪必须在一个适宜的温度和湿度的环境中进行保养。

3. 仪器存储•对刀仪必须在干燥、凉爽、通风的地方存放。

•在不使用对刀仪的情况下,应该安装对刀仪的保护外壳。

•对刀仪的外壳应该在运输过程中进行保护。

结论以上是其他对刀仪安全操作及保养规程的介绍。

对刀仪使用方法

对刀仪使用方法(总6页) -CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除对刀仪使用方法随着加工中心的广泛使用,许多用户也开始使用刀具测量装置。

它不仅可以检测刀具的磨损情况,而且可实现自动补偿(通过修改刀补值实现),极大的提高了加工效率和精度。

另外,同时使用其刀具破损检测功能与刀具寿命管理功能,还可以实现自动寻找同组刀具的功能,节约了刀具检查和更换的时间。

但由于用户对测量原理不是很了解,使用时容易产生误区,有时补偿后的精度反而不如补偿前,这就使用户产生了迷惑,限制了测量装置的广泛使用。

本文以英国RENISH AW.html" target="_blank" class="keylink">雷尼绍(RENISHAW)公司TS27 R测头的安装调试为例,就如何更好的使用刀具测量装置做一详细介绍,供读者参考借鉴。

刀具测量的基本原理是利用系统的跳步功能(G31):在程序中指令“G31 Zx x x Fx x x”(与GO1的动作相同)。

但此时如果SKIP信号由“0”变为“1”时,Z轴将停止运动,再用宏程序控制坐标轴后退,然后再次碰触量块,反复测量并运算后得出刀具的实际长度和直径,最后修改系统宏变量从而达到修改刀补值的目的。

刀具测量装置的使用主要包括三个步骤:安装和接线;标定;测量。

1 安装和接线刀具侧量装置通常包括测头和信号转换装置(硬件)及相关的测量程序(软件包)。

测头(TS27R)安装在工作台上,并尽量远离加工区域,外部应加防护装置,使用前先将防护装置打开并将刀具用风吹干净(用M代码控制气动元件可实现自动),确保刀具表面无杂物,测量完成后关闭防护。

测头安装完成后,首先要调整测头接触面的平行度和直线度。

将一只百分表(或千分表DTI)吸在主轴头上,表头打在量块(圆形或方形)的上表面;用手轮控制X轴沿量块表面来回移动,观察表针变化,同时调整测头上的调节螺钉,使X向的直线度保证在0.010mm,调整好后紧固螺钉。

雷尼绍对刀仪(Renishaw)

摘要英国雷尼绍公司的对刀仪在数控车床上应用有三种,插拔式手臂(HPRA)、下拉式手臂(HPPA)、全自动对刀臂式。

可以快速、高效、精确地在士X、土Z及Y五个轴方向上,对加工过程中的刀具磨损或破损自动监测、报警和补偿;对机床丝杠热变形引起的刀偏值变动量进行补偿。

关键词数控车床对刀仪刀具补偿中图分类号TP216 文献标识码B在工件的加工过程中,工件装卸、刀具调整等辅助时间,占加工周期中相当大的比例,其中刀具的调整既费时费力,又不易准确,最后还需要试切。

统计资料表明,一个工件的加工,纯机动时间大约只占总时间的55%,装夹和对刀等辅助时间占45%。

因此,对刀仪便显示出极大的优越性。

一、对刀仪种类1.插拔式手臂(High Precision Removable Arm,HPRA)HPRA的特点是对刀臂和基座可分离。

使用时通过插拔机构把对刀臂安装至对刀仪基座上(图1),同时电器信号亦连通并进入可工作状态;用完后可将对刀臂从基座中拔出,放到合适的地方以保护精密的对刀臂和测头不受灰尘、碰撞的损坏,适合小型数控车床用。

2.下拉式手臂(High Precision Pulldown Arm,HPPA)HPPA的特点是对刀臂和基座旋转联接,是一体化的。

使用时将对刀臂从保护套中摆动拉出(图2),不用时把对刀臂再收回保护套中,不必担心其在加工中受到损坏。

不必频繁地插拔刀臂,避免了频繁插拔引起的磕碰。

3.全自动对刀臂(High Precision Motorised Arm,HPMA)HPMA的特点是,对刀臂和基座通过力矩电机实现刀臂的摆出和摆回与HPPA的区别是加了力矩电机(见图2内括号中内容),提高了自动化程度。

更重要的是可把刀臂的摆出、摆回通过M代码编到加工程序中,在加工循环过程中,即可方便地实现刀具磨损值的自动测量、补偿和刀具破损的监测,再配合自动上下料机构,可实现无人化加工。

三、对刀仪的工作原理对刀仪的核心部件是由一个高精度的开关(测头),一个高硬度、高耐磨的硬质合金四面体(对刀探针)和一个信号传输接口器组成(其他件略)。

雷尼绍HPMA高精度自动对刀臂说明书

6

规格

规格

5 µm 2 σ X/Z 8 µm 2 σ X/Z

6 " - 15 " 卡盘用对刀臂 18 " - 24 "卡盘用对刀臂

在36毫米/分钟时测量的典型系统重复精度

+5 ° ↔ +60 °C

≈2秒

≈2秒

–10 ° ↔ +70 °C

集团工程部 Renishaw plc 日期: 7th January 2009

参考号 ECD2009/04F

安全

3

安全

在做任何维护工作之前,请先切断电源。

机床供应商有责任保证使用户了解操作机床所存在的任何危险,包括Renishaw 产品说明书中描述的情况,并保证提供充分的相关安全保护装置。

在某些情况下,测头信号可能错误表示测头已就位的情况。切勿单凭测头信号 来停止机床运动。

71

107

469 383.2 376 431

51

87

56

92

353.2

60

61

97

71

107

555 458.2 451 517

51

87

56

92

428.2

120

61

97

71

107

测针高度S可调节度为±1.5毫米

3.1 19.1 S = 35.7 55.9

12

根据刀方尺寸来定测针尺寸

根据刀方尺寸来定测针尺寸

mm

16 mm

Ø25

2.7

30 ° 4.2

mm

20 mm

Ø32

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2

EC 符合性声明

Renishaw plc 公司声明以下产品: 名称: 说明: 订货号: HPMA 电动回转对刀臂 A-2181-XXXX 系列

按照以下标准进行制造: BS EN 61326-1:2006 测量、控制及实验室使用的电子设备 - EMC 要求 第一部分: 一般要求 抗扰: 表 2 - 工业场所 发射:A 类 - 工业场所 机械安全 - 基本概念,通用设计原则: 第一部分:基本术语,方法。 第二部分:技术原则。

钻孔Ø

6 +0.12 0

销钉 (Ø6 x 22)

23 21

测针调整

15

测针调整

粗调节

Z X

2 A/F 1.1 Nm

大致调节到与X-Z轴平行

X Z ±2 °

16

测针调整

测针调整

精细调节

2.5 A/F 2 Nm

>5 µm

>5 µm

≤5 µm

≤5 µm

RP3安装

17

RP3安装

仅润滑 “O” 型圈 2 2.5 A/F 2 Nm 1 3 1. 2. 3. 松开 插入测头 拧紧 (确保完全压下测头,克服 “O” 型圈阻力)

6 in

250

219.2

212

212

189.2

n/a

8 in

286

249.2

242

248

219.2

n/a

10 in

335

298.2

291

297

268.2

n/a

12 in

368

298.2

291

330

268.2

n/a

15 in

400

343.2

336

362

313.2

60

18 in

469

383.2

376

431

安装和使用指南 H-2000-5141-06-A

HPMA高精度自动对刀臂

© 2002-2009 Renishaw plc。版权所有。 Renishaw®是Renishaw plc的注册商标。 未经Renishaw公司事先书面许可,不得以任何形式对本文档进行部 分或全部复制或将其转换为任何其他媒体形式或语言。 出版本文档所含材料并不意味着Renishaw放弃对其所拥有的专利 权。

4

目录

目录

HPMA系统组件..................... 5 规格............................... 6 安装HPMA......................... 7 总体尺寸和线路配置................. 8 产品安装详图...................... 10 尺寸表............................ 11 根据刀方尺寸来标定测针尺寸........ 12 顶面平行度........................ 14 测针调整.......................... 15 RP3安装.......................... 17 测针安装.......................... 17 安装TSI3.......................... 18 TSI3接口.......................... 19 HPMA安装........................ 20 HPMA/TSI3操作.................... 22 测头禁止.......................... 27 测头选择输入...................... 28 测头触发延时...................... 29 输入规格参数...................... 30 输出规格参数...................... 30 拆卸测头.......................... 31 修理.............................. 31 维护.............................. 31 订货号............................ 32 对刀..............................33 标定测头..........................33 设定刀具..........................34 刀具破损检测......................35 标定..............................36 故障排除..........................37

HPMA系统组件

5

HPMA系统组件

TSI3 A-2181-0465 机床控制系统

未提供

测头护罩 A-2275-0098 (仅适合直测针)

电缆:— P-CA82-1010 (2 m) P-CA82-1009 (5 m) P-CA82-1011 (10 m) 可选

测针 RP3 A-2197-0004

3

4

2

5 Mot基座

参见11页的“尺寸表”

33 30 67.5 Ø

总体尺寸和线路配置(侧出线型)

9

总体尺寸和线路配置(侧出线型)

注:对刀臂摆动角度91°/90° 旋转中心 Ø109 最大 23 M8 (x 3) 13 最小

Ø38.1 59

A

连接 TSI3的 电缆 长 度:7m

适合Ø 12钢管或Ø 11软管的19毫米A/F接头。Renishaw建议使用Thomas 和Betts类型导管(Shureseal 1/4" TBEF 0250-50)或其他合适的替代产 品 颜色 蓝色 灰色/黑色 绿色 红色 黄色 功能 测头+ 屏蔽 测头电机+ 电机-

353.2

60

24 in

555

458.2

451

517

428.2

120

测针高度S可调节度为±1.5毫米

12

根据刀方尺寸来定测针尺寸

根据刀方尺寸来定测针尺寸

mm

16 mm

Ø25 2.7 19.1 S = 35.7 S = 41 3.1

30 ° 4.2

mm

Ø32

20 mm

4.5

24

30 °

4.2

测针安装

2 A/F 3 Nm

2 A/F 1.1 Nm

18

安装TSI3

安装TSI3

TSI3接口单元应该安装在CNC控制柜中。本单元放置的位置应尽可能远离变 压器和电机控制器等潜在干扰源。

参见11页的“尺寸表”

尺寸表

11

尺寸表

mm 卡盘 尺寸 刀方 尺寸 16 mm 20 mm 25 mm 32 mm 16 mm 20 mm 25 mm 32 mm 16 mm 20 mm 25 mm 32 mm 40 mm 16 mm 20 mm 25 mm 32 mm 40 mm 50 mm 20 mm 25 mm 32 mm 40 mm 50 mm 25 mm 32 mm 40 mm 50 mm 25 mm 32 mm 40 mm 50 mm 对刀臂尺寸 A B C D S* 35.7 41 51 56 35.7 41 51 56 35.7 41 51 56 61 35.7 41 51 56 61 71 41 51 56 61 71 51 56 61 71 51 56 61 71 X Y 71.7 77 87 92 71.7 77 87 92 71.7 77 87 92 97 71.7 77 87 92 97 107 77 87 92 97 107 87 92 97 107 87 92 97 107 Z

mm

25 mm

Ø50 34

S = 51

4.5

4.2

9

30 °

71.2

61.2

4

55.9

根据刀方尺寸来定测针尺寸

13

mm

32 mm

Ø60 39 4.5 S = 56 44.4

30 °

4.2

mm

40 mm

Ø60 S = 61 54.4 4.4

9.5

76.2 S = 71 81.2 91.2

30 °

4.2

Renishaw手册编号: H-2000-5141-06-A 发行:02 2009

1

规格变更 Renishaw公司有权对其产品或规格进行更改,恕不另行通知。 保修 属于保修范围的设备如需维修,必须返回供应商处进行处理。 如果错误使用设备、或经非公司授权人员维修调试后,Renishaw将不接受任何退换货要 求。 专利声明 以下专利涉及到本用户手册中提及的产品和其他类似产品(其他已申请的专利)的功能 特点: CNw 03821790.2 EP 1092890 JPw 2002-531,839 JP 3847842 US 5,647,137 USw 7281336 B2 CN CN1982837A EP 1537376 JPw 2005-538373 JP 3930589 US 5,669,151 EP 0695926 DE P4413968 JP 3,561,289 GB 2277593 US 5,697,620 EP 0757194 IT 1273643 JP 3,627,855 US 5,446,970 US 6,519,863 B1

安全

3

安全

在做任何维护工作之前,请先切断电源。 机床供应商有责任保证使用户了解操作机床所存在的任何危险,包括Renishaw 产品说明书中描述的情况,并保证提供充分的相关安全保护装置。 在某些情况下,测头信号可能错误表示测头已就位的情况。切勿单凭测头信号 来停止机床运动。 运动部件之间以及运动部件与静止部件之间存在夹伤危险。