真空助力器原理及性能全参数计算

制动真空助力器的工作原理

制动真空助力器的工作原理

制动真空助力器是汽车制动系统中的一个重要组成部分,它的主要作用是在制动时提供额外的助力,使驾驶员能够更轻松地踩下制动踏板。

制动真空助力器的工作原理基于真空压力。

它通常由一个真空罐、一个控制阀和一个膜片组成。

当驾驶员踩下制动踏板时,控制阀会打开,使真空罐中的真空压力通过膜片传递到制动主缸。

这个真空压力会在膜片的一侧产生一个推力,从而减小了驾驶员需要施加在制动踏板上的力。

具体来说,当制动踏板未被踩下时,控制阀处于关闭状态,真空罐中的真空压力被保持在一个较高的水平。

当驾驶员踩下制动踏板时,控制阀会打开,使真空压力传递到膜片的一侧,推动膜片向另一侧移动。

这个移动会压缩制动主缸中的液压油,从而使制动钳或制动鼓产生制动力,实现车辆的制动。

在一些汽车中,为了提高制动真空助力器的性能,还会设置一个真空助力泵。

当发动机运转时,真空助力泵会抽取空气并将其压缩,从而在真空罐中产生真空压力。

这样可以确保在制动时始终有足够的真空压力可用,提供更好的制动效果。

总的来说,制动真空助力器通过利用真空压力来提供额外的助力,使驾驶员在制动时更加轻松。

它的工作原理简单而有效,对于提高汽车的制动性能和驾驶安全性起到了重要的作用。

单膜片、双膜片真空助力器的结构和工作原理

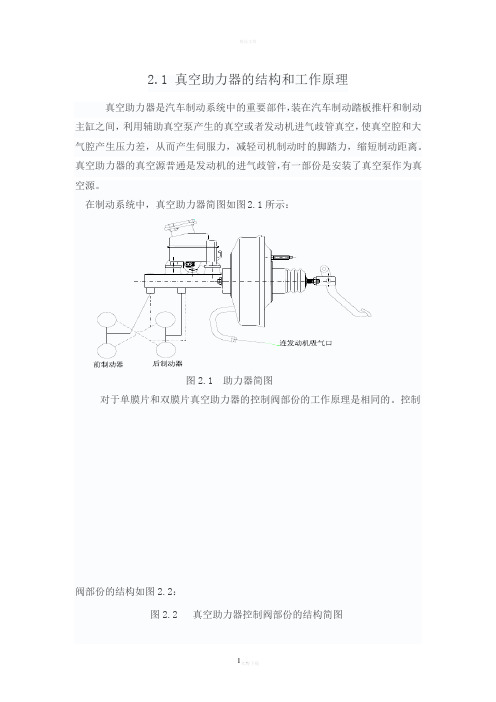

2.1 真空助力器的结构和工作原理真空助力器是汽车制动系统中的重要部件,装在汽车制动踏板推杆和制动主缸之间,利用辅助真空泵产生的真空或者发动机进气歧管真空,使真空腔和大气腔产生压力差,从而产生伺服力,减轻司机制动时的脚踏力,缩短制动距离。

真空助力器的真空源普通是发动机的进气歧管,有一部份是安装了真空泵作为真空源。

在制动系统中,真空助力器简图如图2.1所示:图2.1 助力器简图对于单膜片和双膜片真空助力器的控制阀部份的工作原理是相同的。

控制阀部份的结构如图2.2:图2.2 真空助力器控制阀部份的结构简图具体的结构工作过程如下:制动的时候,踩下制动踏板。

由驾驶员赋予的制动踏板上的脚踏力经过踏板杠杆比放大。

放大后的力经过控制阀推杆。

这时,推杆回位弹簧受推杆上力的作用被压缩、控制阀推杆推动控制阀活塞(柱塞)向前挪移。

当控制阀橡胶皮碗与真空阀座相接触的时候,真空阀关闭了。

控制阀推杆上的橡胶皮碗从接触真空阀座后,逐渐产生变形。

这时候,控制阀的空气阀口继续前移,空气阀口准备开启。

随后,空气阀口初产生变形。

这是真空助力器升压时所在的平衡位置。

此时控制阀活塞端部是还没有与反馈盘的主面接触的。

控制阀推杆继续向前挪移,空气阀打开。

外界的空气经过滤清圈后通过此时打开的大气阀进入真空助力器的大气腔。

伺服力即助力,此时产生了。

这时,反作用盘的主面即与推杆活塞即将接触的反馈盘的作用面还没有与柱塞活塞的断面接触。

助力器还没有能够到达平衡状态。

空气进入大气腔后,大气腔的气压的到改变,伺服膜片产生伺服力,使得反作用盘的副面受力。

而主面没有受力,这样,受力的不同,反馈盘的主面向后凸起。

当到达副面产生的助力的大小能促使主面凸起的高度到达与活塞推杆的作用块接触时,助力器达到这时的平衡位置了。

随后,随着输入力推杆传递的输入力越来越大,这时的助力成固定比例(助力比)增加,在特性曲上为一斜率为助力比与助力器效率的乘积的直线。

由于大气气压是固定值,当达到最大助力点时,即大气腔的气压等于外界的大气压强时,助力将不会发生改变。

真空助力器工作原理

其他应用领域

除了汽车刹车系统,真空助力器还应用于其他领域,如工业制动系统、电梯和自 动扶梯等。

在工业制动系统中,真空助力器能够提供稳定的制动力,确保安全可靠地停止设 备。在电梯和自动扶梯中,真空助力器用于控制电机的旋转速度和方向,确保平 稳运行。

PART 06

结论

对汽车工业的影响

提高驾驶安全性

未来发展趋势

01

02

03

智能化发展

随着智能化技术的不断进 步,真空助力器将与智能 驾驶系统相结合,实现更 加智能化的制动控制。

轻量化设计

为了降低汽车能耗和排放, 真空助力器将进一步采用 轻量化材料和设计,降低 产品重量。

集成化与模块化

为了简化汽车结构和降低 制造成本,真空助力器将 进一步与其他制动系统部 件集成化和模块化。

距离,提高车辆的安全性。

优势

提高制动性能 减轻驾驶者负担 提高驾驶安全性

适应性强

真空助力器能够显著提高制动性能,缩短制动距离,提高车辆 的制动效能。

由于真空助力器的助力作用,驾驶者在使用制动踏板时可以更 为轻松,减轻了驾驶者的负担。

真空助力器能够提供稳定的制动力,避免了因驾驶者操作不当 而引起的制动不均匀或过猛,提高了驾驶安全性。

促进汽车工业技术创新

真空助力器能够显著提高制动系统的 响应速度,缩短制动距离,从而提高 驾驶安全性。

真空助力器的应用推动了汽车工业在材 料、工艺和设计等方面的技术创新,提 高了汽车的整体性能和竞争力。

改善驾驶舒适性

通过减轻制动踏板力,真空助力器可 以减少驾驶者在制动过程中的疲劳感, 提高驾驶舒适性。

助力过程

当驾驶员踩下制动踏板时,制 动主缸的活塞杆通过推杆推动

真空助力系统工作原理

真空助力系统工作原理

真空助力系统是一种用于提供汽车刹车助力的装置,工作原理如下:

1. 真空泵:真空助力系统使用真空泵来产生负压。

真空泵通常由发动机驱动,通过一条连接管将发动机内的废气抽出,形成负压。

2. 助力器:真空泵产生的负压通过连接管路输送到助力器。

助力器通常安装在主缸前面,它由一个气室和一个活塞组成。

在无压力情况下,活塞会阻碍刹车主缸的工作,需要人力来施加力量。

而当负压进入助力器时,它会使活塞向后移动,减小刹车主缸内的压力,从而减少刹车踏板的力量。

3. 主缸:主缸是真空助力系统中的一个重要组件。

它由一个密封的容器和一个活塞组成。

当驾驶员踩下刹车踏板时,活塞会向前移动,增加刹车主缸内的压力。

通过连接管路,该压力会传递到车轮上的刹车器件,从而实现刹车。

4. 回油阀:真空助力系统还包括一个回油阀,用于控制真空泵和助力器之间的油气流动。

当负压达到一定值时,回油阀会打开,使助力器内的油气流回真空泵,保持系统的稳定工作。

综上所述,真空助力系统的工作原理是通过真空泵产生负压,利用助力器将负压传递到刹车主缸,最终实现刹车的辅助作用。

这样可以减小驾驶员踩踏刹车踏板的力量,提高刹车的灵敏度和安全性。

关于真空助力器工作原理简介讲解

• 方式一:打开发动机,运行1~2分钟后关闭,然后分三次踩踏板。

正常工作的真空助力器踩第一脚时,由于真空助力器存在足够真空, 其踏板行程正常;第二脚,由于助力器内已损失一些真空,所以踏板 行程会减小很多;待踏第三脚时,真空助力器内真空已很少,所以踏 板行程也很少,再踏下去就踏不动了。以上即所谓“一脚比一脚高” 。这证明助力器无漏气,工作正常。如果每一脚踏板行程都很小,且 行程都不变,即所谓的“脚特别硬”,则说明助力器漏气失效。漏气 严重的,可听到漏气声音。对于漏气的助力器需予以更换。

–踏板力 FP = F1 / i = 344.5N < 500N

真空助力器工作原理

一、制动系统概述

常规制动系统主要由两部分组成:

Actuation (真空助力器带制动主缸总成) Foundation(盘式制动器总成 & 鼓式制动器总成)

• 制动系统按作用可分为:

– 行车制动系统 – 驻车制动系统

• 我们公司SUV的制动系统是液压式制动系统

真空助力器工作原理

三、真空助力器结构与工作原理 • 真空助力器工作过程(3)

内外腔气室隔开

空气阀门B关闭

外界空气

平衡状态

真空助力器工作原理

• 果制动踏板力保持不变,在经由反馈板传递的主缸向后的反作用力和膜 片 + 膜板 + 活塞外壳 + 阀碗 + 支撑弹簧 + 阀圈向前运动趋势的共同 作用下,空气阀口B封闭,达到平衡状态。此时,任何踏板力的增长都将 破坏这种平衡,使空气阀口B重新开启,大气的进入将进一步导致后腔原 有真空度的降低,加大前后腔压差。

真空助力器工作原理

• 补偿孔式主缸工作两个回位弹 簧的作用下,活塞迅速 回退,这时在压力腔容 易形成真空。为了消除 真空,必须让供油腔内 的制动液快速地补充到 压力腔。这时通过活塞 上的过油孔制动液由供 油腔进入到压力腔,使 制动回路压力降低。

真空助力器的工作原理

真空助力器的工作原理

真空助力器是一种通过增加刹车系统的压力来提高刹车效果的装置。

它利用汽车发动机进气歧管或者其他地方产生的真空来创建负压,从而吸引空气进入真空助力器内部。

工作原理如下:

1. 真空增压:助力器与发动机的进气歧管通过真空管连接。

当发动机工作时,活塞在进气冲程期间会产生低压,将空气抽出助力器内部,形成真空环境。

2. 传递力量:当驾驶员踩下刹车踏板时,刹车液压系统会施加力量到助力器内部的主缸上。

这个力量将被传递到真空助力器内的活塞上。

3. 助力增加:活塞会因为刹车液压系统施加的力量而向前推动。

在活塞前面有一个隔膜,当活塞移动时,它将分隔压力腔和真空腔。

由于真空腔的压力较低,活塞在移动时将形成一个压力差。

这将导致隔膜稍向后移动,进一步增加助力器内部的真空程度。

4. 助力传递:当助力器内部的真空增加时,它会通过一个活塞将外部的大气压力传递到刹车主缸上。

这将增加刹车主缸内的压力,并将力量传递到车轮刹车系统上。

5. 增强刹车效果:由于真空助力器提供了额外的力量,驾驶员只需要施加较小的力量就能实现更有效的刹车。

这提高了刹车反应时间和刹车距离的控制能力。

总之,真空助力器通过利用汽车发动机产生的真空来增加刹车系统的压力,从而提高刹车效果。

它的工作原理在于通过真空差异将力量传递到刹车系统中,使得驾驶员能够更轻松地实现快速且有效的刹车。

真空助力器的原理

真空助力器的原理真空助力器是一种用于改善汽车制动系统性能的装置。

它的原理基于利用了压力差和真空的作用。

下面我将详细介绍真空助力器的工作原理。

首先,我们来看一下真空助力器的构造。

真空助力器由主体、隔膜室、真空室和弹簧膜组成。

主体通常由金属材料制成,而隔膜室和真空室之间的隔膜则由橡胶材料制成。

在主体内部有两个连接口,一个连接到制动踏板,另一个连接到制动器。

当驾驶员踩下制动踏板时,压力被传递到了真空助力器的隔膜室内。

此时,隔膜室内的压力增加,同时真空室内的压力保持低值。

这种压力差导致隔膜室的隔膜向真空室方向运动。

当隔膜运动时,它会推动连接在隔膜的一侧的弹簧膜。

同时,真空室与制动器之间的连接也打开了。

这使得真空助力器内部形成了一个真空效应。

真空效应是真空助力器工作的关键环节。

它是由于隔膜室和真空室的压力差导致的。

由于大气压力远高于真空室内的压力,就会产生一个从高压区向低压区移动的力。

这个力将传递到制动器,从而实现了辅助制动。

在辅助制动过程中,由于真空助力器的存在,驾驶员只需用较小力度踩下制动踏板,就能施加足够的力量来实现制动。

因为隔膜室内的压力较高,这也就意味着制动器所需要的力量大幅降低。

当驾驶员松开制动踏板时,压力作用在隔膜室上消失,同时弹簧的作用下,隔膜室的隔膜返回到初始位置。

这使得制动器的连接关闭,真空助力器内的压力恢复到正常状态。

总结起来,真空助力器利用压力差和真空效应来辅助汽车的制动。

当驾驶员踩下制动踏板时,隔膜室内的压力增加,真空室保持低压力,这导致隔膜室的隔膜向真空室方向运动,产生真空效应。

真空效应使得驾驶员只需用较小力度就能实现制动,提高了制动系统的性能。

真空助力器的工作原理使得汽车的制动更加轻松和有效,提高了行车的安全性。

它广泛应用于现代汽车制动系统中,为驾驶员提供了更加舒适和可靠的驾驶体验。

真空助力器结构与原理

真空助力器结构与原理

真空助力器结构与原理:

I. 结构特点

1. 由真空发生器、真空容器、真空助力器三部分组成;

2. 使用完全封闭的真空容器制作,外表面镀锌板或涂胶处理,防止真空受损;

3. 真空助力器内润滑,使用密封环挡圈圆柱齿轮主令,确保助力器的安全操作;

4. 由液压介质和压差控制设备带动旋转;

5. 还配备有活塞、连杆及其活塞杆连接块、滚珠轴承等元件。

II. 原理

1. 真空助力器(板片式真空液压器)是利用系统内部真空容器内排气和排气阀的自动控制,使活塞实现不受空气压力而维持恒定的真空应力作用;

2. 活塞空气压力对等的下拉力,可使活塞上的连杆产生连续的螺旋线运动,变换至输出端;

3. 同时,只有在活塞的上部充满空气的真空容器使得活塞具有超出入口处气压变化而维持恒定输出力的作用;

4. 当系统中真空助力器的液压介质或者气压发生变化时,活塞也会相应的改变,实现可控的液压力输出、变速功能;

5. 采用真空助力器设计的元件组合可以实现更理想的运动性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、单滑体式真空助力器工作原理1、未抽真空和抽真空平衡后均为图1 (a) 所示状态空气阀,真空阀,此处同后空气腔连通此处同前真空腔连通真空阀开启,空气阀关闭,前后腔导通2、当缓慢推动控制推杆, 控制阀活塞及控制阀总成前行Δ后, 真空阀口关闭, 控制阀活塞与控制阀总成分离, 大气阀口打开如图1 (b) 所示。

真空阀关闭,空气阀开启,前后腔隔开。

3、助力器的后腔进入一定量的大气, 使前后腔形成一定的压差, 当压差对动力缸产生的推力大于动力缸回位簧预紧力时, 便在助力器出力杆(也叫助力器推杆) 产生输出力, 同时该力的反力使反力盘变形, 如果此时反力盘的变形尚未消除反力盘与控制阀活塞之间的间隙, 则在输入力(控制阀内、外弹簧预紧力的合力) 几乎不变的情况下, 大气阀口继续打开, 随着后腔的大气不断进入, 前后腔压差随之增大, 输出力增大, 反力盘的变形也大了, 直到反力盘与控制阀活塞之间的间隙消除, 此时输出力的反力以等压强传递原理按一定比例(这个比例即为静特性曲线中的助力比。

根据压强传递原理, 助力比= 出力杆座面积/控制阀活塞头部面积) 传到控制阀活塞上, 使控制部分处于图1 (c) 所示的动平衡状态。

前后压力差推动反馈盘变形向后凸消除活塞头部同反馈盘之间的间隙并推动活塞后移关闭空气阀,真空阀也关闭,此时系统处于平衡状态。

4、这个状态随着输入力的增大一直维持到静特性曲线的最大助力点(此点两腔压差达到最大)。

随着输入力的继续增大, 动平衡状态被打破, 控制部分处于图1 (d) 所示状态, 此时输出力与输入力等量变化。

输入杆增加输入力,打破平衡,活塞杆前移空气阀打开。

空气阀打开,真空阀关闭5、撤去输入力, 助力器又回到图1 (a) 所示状态。

撤销输入力,活塞回到初始位置。

空气阀关闭,真空阀打开。

锁片定位单阀体式真空助力器工作原理1、在未抽真空时, 控制部分如图2(b) 所示, 此时由于动力缸弹簧的压力促使锁片将控制阀活塞向前“推动”, 使控制阀活塞与控制阀总成分离,空气阀打开,真空关闭。

锁片强制拉动活塞前移,真空阀关闭,空气阀打开。

2、当抽真空时, 前腔形成一定真空度, 后腔仍处于常气压状态。

随着压差增大, 其产生的推力克服了动力缸回位簧的预紧力时, 动力缸部分向前移动, 形成了图2 (c) 所示状态, 使前后腔同时处于抽真空状态。

当两腔压差缓和到仅能克服动力缸回位簧预紧力时, 动力缸部分在回位簧作用下后移, 形成图2 (d) 所示平衡状态。

真空接通后前后腔压差导致黄色的动力缸向前移动,紫色的密封圈前移关闭空气阀,密封圈同动力缸密封边脱开,真空阀打开。

当两腔压差缓和到仅能克服动力缸回位簧预紧力时, 动力缸部分在回位簧作用下后移,关闭真空阀。

达到平衡状态。

平衡状态真空助力器两腔状态3、当缓慢推动控制推杆时, 大气阀立即打开(故该结构助力器的空行程为零, 这就是锁片定位单阀体式真空助力器与单阀体式真空助力器相比在性能上的优越之处)。

这以后它的工作过程与单阀体式结构相同。

当缓慢推动控制推杆时,空气阀马上打开二、特性曲线及参数介绍1、最大助力点:最大助力点在规定的真空条件下测得。

2、升压曲线同降压曲线:Fa E Z 为升压曲线,Fa1 E1 Z为降压曲线。

3、输入力为最大助力30%的输出力,输入力为最大助力80%的输出力,通过这两点计算助力比的值较准确。

4、助力器滞后率,当助力器输出力为最大助力的50%时,对降压曲线上的E0.5min及升压曲线上的E0.5max, E0.5min/E0.5max称为滞后率。

5、跳跃值,跳跃值的大小取决于空气阀座同反馈盘之间的间隙。

6、释放力,释放力是保证助力器装配有一定的预紧力,保证助力器能够完全回位,一般应大于30N.三,性能计算1.反馈盘式真空助力器的力平衡方程式根据上述的理论分析,可列出当助力器工作时处于“双阀关闭”的平衡状态时的力平衡等式为:FP=FR+PO(A1 –A2)+P(A2 –A3)+(P –P0)A4 –F1 (1)式(1)中FP——助力器的输出力;FR——阀杆输入力;PO——真空腔与大气腔间的压力差;A1——助力器有效作用面积;A2——阀体柄部截面积;A3——主缸推杆柄部截面积;A4——空气阀座密封面截面积;P——真空腔的真空度;F1——回位簧抗力。

P1——真空腔的绝对气压值P2——空气腔的绝对气压值P3——标准大气压力值说明:P1为真空腔的绝对气压值,P2为空气腔的绝对气压值,P3为标准大气压力值,所以真空腔的真空度等于:P=P3-P1,真空腔同空气腔之间的压力差等于:P0=P2-P1FP=FR+PO(A1 –A2)+P(A2 –A3)+(P –P0)A4 –F1= FR+ (P2-P1) (A1 –A2)+ (P3-P1) (A2 –A3)+( P3-P2) A4 –F1= FR+ (P2-P1) (A1 –A2)+ (P3-P1) (A2 –A3)+(( P+P1)-(P0+P1)) A4- F1= FR+PO(A1 –A2)+P(A2 –A3)+(P –P0)A4 –F1A1A2FP FRP3P1A3P2F1式(1)可转化为:FP=FR+POA1+(P –P0)(A2 –A4)–PA3 –F1 (2)由(2)式可以看出当压力差PO增加至最大即(PO=P),阀杆输入力FR不再增加时,助力器输出力FP 达到最大助力点(见图3特性曲线1),此时的回位簧抗力为F1,则助力器在最大助力点时的力平衡等式为:FP=FR+P(A1 –A3)–F1 (3)当真空腔的真空度P为80kPa时,则真空腔与大气腔的气压差为(0~80)kPa。

因此,随着大气腔的真空度的下降,大气压力作用于空气阀座产生的输入力Fk=(P –Po)A4与阀体柄部所影响的输入力也越来越小直至下降为零达到最大助力点,其二者变化规律均为减函数。

回位簧(9)抗力随着阀体前移而逐渐增加,其变化规律为增函数。

为此在达到助力点之前,如果将上述互为反函数的变化值视为近似相等时,则回位簧抗力F1可视为定值。

助力器的伺服力Fv=P(A1–A3)(4)在阀杆输入力FR中,一部分输入力用来克服阀杆回动簧的抗力F2,则有效输入力为FRY为:FRY=FR-F2 (5)伺服力产生的助力除部分用来克服回位簧的抗力F1外,还要承受阀杆回动簧的抗力F2之后才作用在反馈盘上,为此作用在反馈盘上的有效伺服力FVY为:Fvy=P(A1 –A3)–F1+ F2 (6)将式(5)、(6)带入式(3)得:Fp= FRY+ FVY (7)根据平衡状态时的受力分析,反馈盘的内圈所承受的有效输入力FRY的压强与外圈所受的有效伺服力FVY 的压强相等时,助力器处于“双阀关闭”的平衡状态,可列如下等式:(8)真空助力器的伺服比计算助力器的伺服比IV是指有效伺服力FVY与有效输入力FRY的比值,可通过等式(8)转换表示:(9)真空助力器的助力比计算助力器的助力比It为助力器的输出力Fp与有效输入力FRY的比值,根据等式(7)和(9)可得出:(10)真空助力器的特性曲线方程考虑到助力器在实际工作过程中,由于相关零部件的摩擦阻力的存在。

为此,通常助力器的工作效率为η=0.85~0.95,所以式(2)变化为:Fp=[FR+P0A1+( A2+A4 )( P –Po ) –PA3 –F1]×η(11)式(3)变化为:Fp=[FR+P ( A1 –A3 ) –F1]×η(12)当助力器的输出力超过最大助力点时,由于真空度P为定值,则P ( A1 –A3 )为常数,输出力FP与输入力FR为线性递增变化。

因此式(12)可用来计算最大助力点之后的输出力的值。

由等式(7)考虑助力器效率可得:Fp=( FRY+ FVY)×η(13)由等式(9)可得:FVY=FRY IV (14)由等式(10)、(5)可得:Fp=FRY Itη= ( FR –F2)Itη(15)式(15)表明,当输入力FR≥F2 时才能产生输出力。

因此,最小输入力(始动力)Fa的等式为:Fa=F2 (16)当助力器处于非工作状态时,真空腔与大气腔的气压差P0为零,由式(11)可得:Fp=[FR+P ( A2+A4 –A3 ) –F1]×η= 0 (17)根据式(17)可得出:FR=F1 –P ( A2+A4 –A3 ) (18)因为FR ≥0所以F1 ≥P ( A2+A4 –A3 ) (19)根据式(19)可知,回位簧装配抗力与真空腔的真空度、阀体柄部截面积A2、主缸推杆柄部截面积A3和空气阀座密封面截面积A4有关。

只有当式(19)成立时,助力器才不会出现自放大的失效模式即输入力为0时产生输出力,阀体才能压紧锁片(12)并靠在助力器的后壳体铆接部件(2)上。

当助力器在无真空状态下工作时,P=P0 = 0,式(11)变化为:Fp=( FR –F1 )×η(20)根据式(20)可知,无真空时所需最小输入力(始动力)Fb的等式为:Fb=F1 (21)特性曲线的跳跃值三角区真空助力器的输入——输出特性曲线如图1所示。

由图可见,由输入力的最小始动值Fa1与最大始动值Fa2为起点的特性曲线L1、L2构成的区间,是助力器的特性允许范围。

当输入力由0增至最小始动值Fa1之前,输出力Fp为0,而当输入力增至最小始动值Fa1时,输出力则出现跳跃值。

由FP T 1、FP T 2、Fa1、Fa2所围成的三角区即称为跳跃值三角区。

特性曲线的起始点越靠近Fa1,其跳跃值越大。

越靠近Fa2,其跳跃值越小。

可根据不同的产品及客户要求,通过调整压块与反馈盘的间隙来调整跳跃值的大小。

但过大的跳跃值会使助力器内部零件过早地磨损,使用寿命大大降低。

特性曲线的偏移由于助力器的输入输出特性曲线不是从零点开始的,而且其延长线也不一定通过坐标原点,因此特性曲线出现了偏移。

根据式(5)、(15)可得:FP=FRY It η= FR It η–F2 Itη(22)式(22)的斜率为:K = Itη截距为:b = –F2 Itη最大助力点后输出力等式(12)可变化为:Fp=[FR+P(A1–A3)–F1]η=FRη+[P(A1–A3)–F1]η(23)式(23)的斜率为:K1=η截距为:b1=[ P ( A1 –A3 ) –F1]η根据式(22)、(23)绘制特性曲线如图2所示,两条曲线的交点为最大助力点。

由于在输入力为Fa1时输出力具有最大跳跃值FPT1,则输出力为FP1:Fp1`=FR1Itη1 –Fa1Itη1 +FPT1 (24)Fp1`是在真空度为允许值的最上限、效率为最大值η1时的特性曲线偏移后的最大助力点时的输出力,与其对应的FR1输入力是偏移后的输入力,如图1中L1所示。