公差配合术语——解释

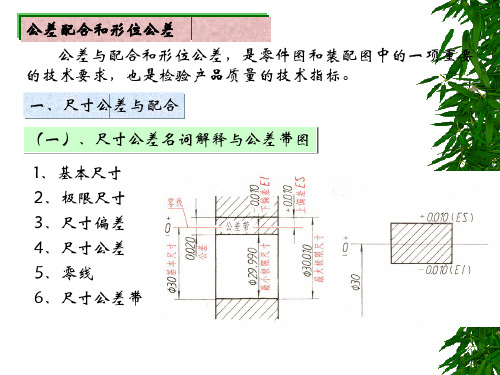

公差配合与形位公差

3、 形位公差的选择

3、考虑零件的结构特点 刚性较差的零件,工艺性差, 刚性较差的零件,工艺性差,加工时易产生较大的形位误 应根据实际情况选较大的形位公差值。 差,应根据实际情况选较大的形位公差值。 4、形状公差与表面粗糙度的关系 一般情况下, 值约占形状公差值的20 20%~ 一般情况下,表面粗糙度的Ra值约占形状公差值的20%~ 25%。 25%。 凡有关标准已对形位公差作出规定的, 5、凡有关标准已对形位公差作出规定的,如与滚动轴承 相配的轴和壳体孔的圆柱度公差、 相配的轴和壳体孔的圆柱度公差、机床导轨的直线度公差 齿轮箱体孔的轴线的平行度公差等, 、齿轮箱体孔的轴线的平行度公差等,都应按相应的标准 确定。 确定。

2、

形位公差的选择

4、 考虑检测的方便性 、 确定公差项目必须与检测条件相结合,考虑现有条 确定公差项目必须与检测条件相结合, 件检测的可能性与经济性。 件检测的可能性与经济性。当同样满足零件的使用要求 应选用检测简便的项目。 时,应选用检测简便的项目。 10.3.2公差原则的选择 10.3.2公差原则的选择 选用独立原则还是选用相关原则,主要考虑以下三方面: 选用独立原则还是选用相关原则,主要考虑以下三方面: 被测要素的功能要求; 1、被测要素的功能要求; 各公差原则的应用场合; 2、各公差原则的应用场合; 经济性。 3、经济性。

(三)、基本偏差 靠近零线的那个尺 寸偏差。 φ50H8

基本偏差共有28个, 代号用拉丁字母表示, 大写为孔,小写为轴。

φ50f7

(四)、配合制度 1、基孔制 2、基轴制 (五)、标注与查表

二、形位公差 形状和位置公差是指零件的实际形状和实际位置对理想 形状和理想位置的允许变动量。

形位公差的标注

第十三章 表面粗糙度

2.1公差与配合的基本术语及定义

Ymin

(2)过盈配合

轴

(3)过渡配合 +

0

孔

轴

-

可能具有间隙也可能具有过盈的配合称为过渡配合。 此时,孔的公差带与轴的公差带相互重叠。 其特征值是最大间隙X max和最大过盈Y max。 孔的最大极限尺寸减去轴的最小极限尺寸所得的代数 差称为最大间隙,用X max表示。 X max= D max- dmin=ES - ei 孔的最小极限尺寸减去轴的最大极限尺寸所得的代数 差称为最大过盈,用Y max表示。 Y max = D min- d max =EI - es 实际生产中,其平均松紧程度可能表示为平均间隙, 也可能表示为平均过盈。 即: X av (或Y av )=(X max +Y max)/2

+ 0

-ቤተ መጻሕፍቲ ባይዱ

孔

具有过盈(包括最小过盈等于零)的配合称为过盈配 合。此时,孔的公差带在轴的公差带之下。 其特征值是最大过盈Y max和最小过盈Y min。 孔的最小极限尺寸减去轴的最大极限尺寸所得的代数 差称为最大过盈,用Y max表示。 Y max= D min- d max =EI - es 孔的最大极限尺寸减去轴的最小极限尺寸所得的代数 差称为最小过盈,用Y min表示。 Y min= D max - dmin=ES - ei 实际生产中,平均过盈更能体现其配合性质。 Y av =(Y max +Y min)/2

注:红框区为销钉,蓝框区为螺钉

3.配合公差

配合公差是指允许间隙或过盈的变动量。它是设计 人员根据机器配合部位使用性能的要求对配合松紧变 动的程度给定的允许值。它反映配合的松紧变化程度, 表示配合精度,是评定配合质量的一个重要的综合指 标。 在数值上,它是一个没有正、负号,也不能为零的 绝对值。它的数值用公式表示为: 对于间隙配合 Tf =︱Xmax—Xmin︱ 对于过盈配合 Tf =︱Ymin—Ymax︱ 对于过渡配合 Tf =︱Xmax—Ymax︱ 将最大、最小间隙和过盈分别用孔、轴极限尺寸或极 限偏差换算后代入上式,则得三类配合的配合公差的 共同公式为: Tf = Th +Ts

公差与配合的基础知识

最大极限尺寸 最小极限尺寸

最小极限尺寸 最大极限尺寸

最大间隙 最小间隙

最大间隙

最小间隙

图例: 图例:

孔 轴

过盈配合的含义

过盈配合——任取一对基本尺寸相同的轴和孔相配, 过盈配合——任取一对基本尺寸相同的轴和孔相配,当孔的尺寸减 ——任取一对基本尺寸相同的轴和孔相配 轴的尺寸为负或零时称过盈配合。 轴的尺寸为负或零时称过盈配合。 此时轴的公差带在孔的公差带之上。 此时轴的公差带在孔的公差带之上。 最小极限尺寸 最大极限尺寸

A:定向公差:平行度;垂直度;倾斜度。 定向公差:平行度;垂直度;倾斜度。 B:定位公差:同轴度;位置度;对称度。 定位公差:同轴度;位置度;对称度。

形状公差的含义及分类简介

形状公差:构成零件的几何特征的点, 形状公差:构成零件的几何特征的点,线,面要素之间的实际形状相对与理想形状的允许变 动量。给出形状公差要求的要素称为被测要素。 动量。给出形状公差要求的要素称为被测要素。 项目

二、公差与配合的分类

配 合 分 类

间隙配合 过盈配合 过渡配合

间隙配合的含义

间隙配合——任取一对基本尺寸相同的轴和孔相配, 间隙配合——任取一对基本尺寸相同的轴和孔相配,当孔的尺寸减 ——任取一对基本尺寸相同的轴和孔相配 轴的尺寸为正或零时称间隙配合。此时孔的公差带在轴的公差带之上。 轴的尺寸为正或零时称间隙配合。此时孔的公差带在轴的公差带之上。

直线度

符号

简要描述

★直线度是表示零部件上的直线要素实际形状保持理想直线的状况。也就是通常所说的平直度。 直线度是表示零部件上的直线要素实际形状保持理想直线的状况。也就是通常所说的平直度。 直线度公差是实际线对理想直线所允许的最大变动量。也就是在图样上所给定的, ★直线度公差是实际线对理想直线所允许的最大变动量。也就是在图样上所给定的,用以限制实 际线加工误差所允许的变动范围。 际线加工误差所允许的变动范围。 ★平面度是表示零件的平面要素实际形状,保持理想平面的状况。也就是通常所说的平整程度。 平面度是表示零件的平面要素实际形状,保持理想平面的状况。也就是通常所说的平整程度。 平面度公差是实际表面对平面所允许的最大变动量。也就是在图样上给定的, ★平面度公差是实际表面对平面所允许的最大变动量。也就是在图样上给定的,用以限制实际表 面加工误差所允许的变动范围。 面加工误差所允许的变动范围。 ★圆度是表示零件上圆的要素实际形状,与其中心保持等距的情况。即通常所说的圆整程度 圆度是表示零件上圆的要素实际形状,与其中心保持等距的情况。 圆度公差是在同一截面上,实际圆对理想圆所允许的最大变动量也就是图样上给定的, ★圆度公差是在同一截面上,实际圆对理想圆所允许的最大变动量也就是图样上给定的,用以限 制实际圆的加工误差所允许的变动范围。 制实际圆的加工误差所允许的变动范围。 ★圆柱度是表示零件上圆柱面外形轮廓上的各点,对其轴线保持等距状况。 圆柱度是表示零件上圆柱面外形轮廓上的各点,对其轴线保持等距状况。 圆柱度公差是实际圆柱面对理想圆柱面所允许的最大变动量。也就是图样上给定的, ★圆柱度公差是实际圆柱面对理想圆柱面所允许的最大变动量。也就是图样上给定的,用以限制 实际圆柱面加工误差所允许的变动范围。 实际圆柱面加工误差所允许的变动范围。 ★线轮廓度是表示在零件的给定平面上,任意形状的曲面,保持其理想形状的状况。 线轮廓度是表示在零件的给定平面上,任意形状的曲面,保持其理想形状的状况。 线轮廓度公差是指非圆曲面线的实际轮廓线的允许变动量。也就是图样上给定的, ★线轮廓度公差是指非圆曲面线的实际轮廓线的允许变动量。也就是图样上给定的,用以限制实 际曲线加工误差所允许的变动范围。 际曲线加工误差所允许的变动范围。 ★面轮廓度是表示零件上的任意形状的曲面,保持其理想状态的状况。 面轮廓度是表示零件上的任意形状的曲面,保持其理想状态的状况。 面轮廓度公差是指非圆曲面的实际轮廓线,对理想轮廓面得允许变动量。也就是图样上给定的, ★面轮廓度公差是指非圆曲面的实际轮廓线,对理想轮廓面得允许变动量。也就是图样上给定的, 用以限制实际曲面加工误差的变动范围。 用以限制实际曲面加工误差的变动范围。

公差配合术语——解释

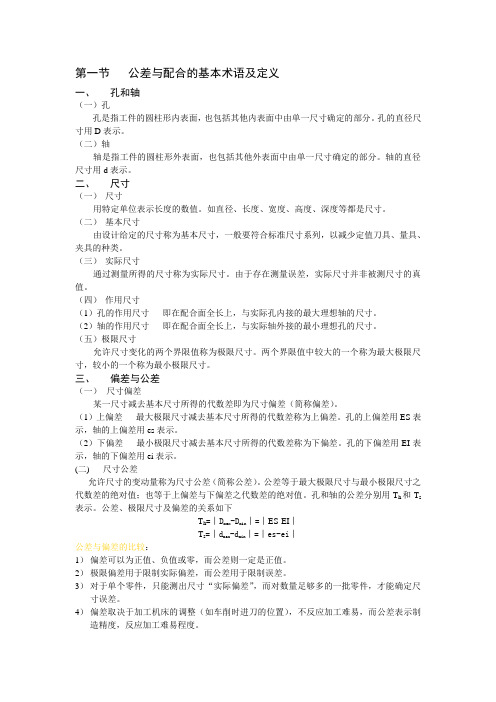

公差配合术语——解释一、术语及定义1.尺寸——用特定单位表示长度值的数字。

2.孔——主要指圆柱形的内表面,也包括其它内表面中由单一尺寸确定的部分。

3.轴——主要指圆柱形的外表面,也包括其它外表面中由单一尺寸确定的部分。

4.基本尺寸——设计给定的尺寸。

5.实际尺寸——通过测量所得尺寸。

(由于存在测量误差,所以实际尺寸并非尺寸的真值)6.极限尺寸——允许尺寸变化的两个界限值,它以基本尺寸为基数来确定。

7.尺寸偏差(简称偏差)——某一尺寸减其基本尺寸所得的代数差。

8.尺寸公差(简称公差)——允许尺寸的变动量。

(公差等于最大极限尺寸与最小极限尺寸之代数差的绝对值;也等于上偏差与下偏差之代数差的绝对值)9.零线——在公差与配合图解(简称公差带图)中,确定公差的一条基准直线,即零偏差线。

通常零线表示基本尺寸。

10.尺寸公差带(简称公差带)——在公差带图中,由代表上、下偏差的两条直线所限定的一个区域。

11.标准公差——本标准表列的,用以确定公差带大小的任一公差。

12.公差单位——计算标准公差的基本单位,它是基本尺寸的函数。

13.公差等级——确定尺寸精确程度的等级。

14.基本偏差——本标准表列的,用以确定公差带相对于零线位置的上偏差或下偏差,一般为靠近零线的那个偏差。

15.配合——基本尺寸相同的,相互结合的孔和轴公差带之间的关系。

16.间隙或过盈——孔的尺寸减去相配合的轴的尺寸所得代数差。

此差值为正时是间隙;为负时是过盈。

17.间隙配合——具有间隙(包括最小间隙等于零)的配合。

此时,孔的公差带在轴的公差带之上。

18.过盈配合——具有过盈(包括最小过盈等于零)的配合。

此时,孔的公差带在轴的公差带之下。

19.过度配合——可能具有间隙或过盈的配合。

此时,孔的公差带与轴的公差带相互交叠。

20.最小间隙——对间隙配合,孔的最小极限尺寸减轴的最大极限尺寸所得的代数差。

21.最大间隙——对间隙配合或过渡配合,孔的最大极限尺寸减轴的最小极限尺寸所得的代数差。

第一章公差配合的基本术语及定义

最大极限尺寸 最小极限尺寸

最大过盈 最小极限尺寸 最大极限尺寸 最大过盈 最大间隙

第一章 公差配合的基本术语和定义

四、过渡配合 1. 过渡配合:是指可能具有间隙或过盈的配合。此时,孔轴公

差带相互交叠。孔、轴的极限尺寸或极限偏差的关系为: Dmax>dmin 且Dmin<dmax或ES >ei且EI<es.

(2)计算最大过盈:Ymax=EI-es=0-(+0.018)=-0.018mm

(3) 平均间隙或平均过盈

X max Ymax (0.023) (0.018) 0.0025mm(平均间隙)

2

2

(4)配合公差为:

Tf=Xmax-Ymax =(+0.023)-(-0.018)=0.041 (5)孔、轴公差带示意图

(3)零间隙:孔的最小极限尺寸与轴的最大极限尺寸相等。 (4)平均间隙:Xav=(Xmax+Xmin)/2 (5)间隙公差:间隙配合中间隙的允许变动量,用Tf表示。

Tf=Xmax-Xmin=Th+Ts (6)配合公差:相互结合的孔与轴公差之和。 间隙数值前面必须冠以正号

第一章 公差配合的基本术语和定义

公差带图可以直观地 表示出公差的大小及公差 带相对于零线的位置。

φ50

50

-0.006 -0.022

第一章 公差配合的基本术语和定义

§3 配合的术语及定义

一、配合 1.配合:是指基本尺寸相同的、相互结合的孔与轴公差带之

间的关系。 组成配合的孔、轴公差带位置不同,形成不同性质的配合。

配合

公差与配合的基本术语及定义

第一节公差与配合的基本术语及定义一、孔和轴(一)孔孔是指工件的圆柱形内表面,也包括其他内表面中由单一尺寸确定的部分。

孔的直径尺寸用D表示。

(二)轴轴是指工件的圆柱形外表面,也包括其他外表面中由单一尺寸确定的部分。

轴的直径尺寸用d表示。

二、尺寸(一)尺寸用特定单位表示长度的数值。

如直径、长度、宽度、高度、深度等都是尺寸。

(二)基本尺寸由设计给定的尺寸称为基本尺寸,一般要符合标准尺寸系列,以减少定值刀具、量具、夹具的种类。

(三)实际尺寸通过测量所得的尺寸称为实际尺寸。

由于存在测量误差,实际尺寸并非被测尺寸的真值。

(四)作用尺寸(1)孔的作用尺寸即在配合面全长上,与实际孔内接的最大理想轴的尺寸。

(2)轴的作用尺寸即在配合面全长上,与实际轴外接的最小理想孔的尺寸。

(五)极限尺寸允许尺寸变化的两个界限值称为极限尺寸。

两个界限值中较大的一个称为最大极限尺寸,较小的一个称为最小极限尺寸。

三、偏差与公差(一)尺寸偏差某一尺寸减去基本尺寸所得的代数差即为尺寸偏差(简称偏差)。

(1)上偏差最大极限尺寸减去基本尺寸所得的代数差称为上偏差。

孔的上偏差用ES表示,轴的上偏差用es表示。

(2)下偏差最小极限尺寸减去基本尺寸所得的代数差称为下偏差。

孔的下偏差用EI表示,轴的下偏差用ei表示。

(二) 尺寸公差允许尺寸的变动量称为尺寸公差(简称公差)。

公差等于最大极限尺寸与最小极限尺寸之代数差的绝对值;也等于上偏差与下偏差之代数差的绝对值。

孔和轴的公差分别用T h和T s 表示。

公差、极限尺寸及偏差的关系如下T h=︱D max-D min︱=︱ES-EI︱T s=︱d max-d min︱=︱es-ei︱公差与偏差的比较:1)偏差可以为正值、负值或零,而公差则一定是正值。

2)极限偏差用于限制实际偏差,而公差用于限制误差。

3)对于单个零件,只能测出尺寸“实际偏差”,而对数量足够多的一批零件,才能确定尺寸误差。

4)偏差取决于加工机床的调整(如车削时进刀的位置),不反应加工难易,而公差表示制造精度,反应加工难易程度。

公差配合知识

1. 标准公差系列

(2)标准公差的计算

IT01 =0.3+0.008D IT0 =0.5+0.012D IT1=0.8+0.020D IT2=(IT1)(IT5/IT1)1/4 IT3=(IT1)(IT5/IT1)2/4 IT4=(IT1)(IT5/IT1)3/4 IT5=7i IT6 =10i IT7 =16i IT8=25i IT9=40i IT10=64i IT11=100i IT12=160i IT13 =250i IT14 =400i IT15=640i IT16=1000i IT17=1600i IT18=2500i

可行性,并应使制造成本最低。

选择公差与配合的主要内容有: 1)确定基准制;

一般情况下,应优先选用基孔制。

2)确定公差等级; 3)确定配合种类。

应尽可能选用优先配合和常用配合。

公差等级的选用

选用的原则如下: (1) 对于基本尺寸≤500mm的轴孔配合,当标准公差 ≤IT8时,国家标准推荐孔比轴低一级相配合;但 当标准公差>IT8级或基本尺寸>500mm的配合,推 荐采用同级孔、轴配合。 (2) 选择公差等级,既要满足设计要求,又要考虑加 工的可能性与经济性。

配合公差=轴公差+孔公差

二、标准公差系列与基本偏差系列

1. 标准公差系列

(1)公差等级

标准公差共分20级: IT01、IT0、IT1、IT2、…到IT18。 IT—国际标准公差 (ISO IT7表示标准公差7级。 Tolerance)的缩写代号

从IT01至IT18,公差等级依次降低,相应的标准公差 数值依次增大。

尺寸≤500mm轴的(方框内的)一般常用和(圆圈内的)优先公差

1. 国家标准规定的公差与配合

公差与配合

公差与配合一、公差与配合的基本概念1、了解两个术语:1)标准公差:用来确定公差带大小的任一公差,数值可以根据公差等级和基本尺寸,在标准公差数值表上查得。

(公差没有正负,不能是零)2)公差等级:确定尺寸精确程度的等级,共分20级,IT01—IT18高←───公差等级─────低IT01、IT0、IT1、IT2.............IT18小 ̄───标准公差值───→大2、确定公差带的两个基本要素:1)、大小要素:由标准公差确定2)、位置要素:由基本偏差确定基本偏差: 用来确定公差带相对于零线位置的上偏差或下偏差,一般为靠近零线的那个偏差。

基本偏差的作用是确定了公差带相对于零线的位置,由于公差带的位置不同就可得到不同的配合,以满足各种配合性质的需要。

新国标就将这些确定公差带位置的基本偏差进行标准化,构成了一个基本偏差系列(共28种)孔/轴基本偏差代号A.a B.b C.c CD.cd D.d E.e EF.ef F.f FG.fg G.g H.h J.j JS.js K.k M.m N.n P.p R.r S.s T.t U.u V.v X.x Y.y Z.z ZA.za ZB.zb ZC.zc__孔的公差带代号↓例:¢20H7↑↑_公差等级代号(大小要素)│__孔的基本偏差代号(位置要素)3 配合:孔的尺寸减轴的尺寸的代数差1)间隙配合(X 都为正值)孔的公差带在轴的公差带之上。

配合公差=︱最大间隙-最小间隙︱ A.a—H.h属间隙配合2) 过盈配合:(Y都为负值) 孔的公差带在轴的公差带之下。

配合公差=︱最小过盈-最大过盈︱ P.p—ZC.zc属过盈配合3) 过渡配合 :孔的公差带与轴的公差带相互交叠。

配合公差=︱最大间隙-最大过盈︱ J.j K.k M.m N.n属过渡配合例题¢50+0.025 、0的孔与¢50+0.018,+0.002的轴配合,求最大间隙,最大过盈和配合公差Xmax=孔的最大-轴的最小=50.025-50.002=0.023mmYmax=孔的最小-轴的最大=50-50.018=-0.018mm配合公差=︱最大间隙-最大过盈︱=︱0.023-(-0.018)︱=0.0414 最大实体状态 MMC孔或轴具有的材料量为最多时的状态。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

公差配合术语——解释一、术语及定义1.尺寸——用特定单位表示长度值的数字。

2.孔——主要指圆柱形的内表面,也包括其它内表面中由单一尺寸确定的部分。

3.轴——主要指圆柱形的外表面,也包括其它外表面中由单一尺寸确定的部分。

4.基本尺寸——设计给定的尺寸。

5.实际尺寸——通过测量所得尺寸。

(由于存在测量误差,所以实际尺寸并非尺寸的真值)6.极限尺寸——允许尺寸变化的两个界限值,它以基本尺寸为基数来确定。

7.尺寸偏差(简称偏差)——某一尺寸减其基本尺寸所得的代数差。

8.尺寸公差(简称公差)——允许尺寸的变动量。

(公差等于最大极限尺寸与最小极限尺寸之代数差的绝对值;也等于上偏差与下偏差之代数差的绝对值)9.零线——在公差与配合图解(简称公差带图)中,确定公差的一条基准直线,即零偏差线。

通常零线表示基本尺寸。

10.尺寸公差带(简称公差带)——在公差带图中,由代表上、下偏差的两条直线所限定的一个区域。

11.标准公差——本标准表列的,用以确定公差带大小的任一公差。

12.公差单位——计算标准公差的基本单位,它是基本尺寸的函数。

13.公差等级——确定尺寸精确程度的等级。

14.基本偏差——本标准表列的,用以确定公差带相对于零线位置的上偏差或下偏差,一般为靠近零线的那个偏差。

15.配合——基本尺寸相同的,相互结合的孔和轴公差带之间的关系。

16.间隙或过盈——孔的尺寸减去相配合的轴的尺寸所得代数差。

此差值为正时是间隙;为负时是过盈。

17.间隙配合——具有间隙(包括最小间隙等于零)的配合。

此时,孔的公差带在轴的公差带之上。

18.过盈配合——具有过盈(包括最小过盈等于零)的配合。

此时,孔的公差带在轴的公差带之下。

19.过度配合——可能具有间隙或过盈的配合。

此时,孔的公差带与轴的公差带相互交叠。

20.最小间隙——对间隙配合,孔的最小极限尺寸减轴的最大极限尺寸所得的代数差。

21.最大间隙——对间隙配合或过渡配合,孔的最大极限尺寸减轴的最小极限尺寸所得的代数差。

22.最小过盈——对过盈配合,孔的最大极限尺寸减轴的最小极限尺寸所得的代数差。

23.最大过盈——对过盈配合或过渡配合,孔的最小极限尺寸减轴的最大极限尺寸所得的代数差。

24.配合公差——允许间隙或过盈的变动量。

配合公差对间隙配合,等于最大间隙与最小间隙之代数差的绝对值;对过盈配合,等于最小过盈与最大过盈之代数差的绝对值;对过渡配合,等于最大间隙与最大过盈之代数差的绝对值。

25.基孔制——基本偏差为一定的孔的公差带,与不同基本偏差的轴的公差带形成各种配合的一种制度。

(基孔制的孔为基准孔,本标准规定的基准孔,其下偏差为零)。

26.基轴制——基本偏差为一定的轴的公差带,与不同基本偏差的孔的公差带形成各种配合的一种制度。

(基轴制的轴为基准轴,本标准规定的基准轴,其上偏差为零)。

27.最大实体状态(简称MMC)和最大实体尺寸:孔或轴具有允许的材料量为最多时的状态,称为最大实体状态(MMC)。

在此状态下的极限尺寸,称为最大实体尺寸,它是孔的最小极限尺寸和轴的最大极限尺寸的统称。

28.最小实体状态(简称LMC)和最小实体尺寸:孔或轴具有允许的材料量为最少时的状态,称为最少实体状态(LMC)。

在此状态下的极限尺寸,称为最少实体尺寸,它是孔的最大极限尺寸和轴的最小极限尺寸的统称。

29.孔或轴的作用尺寸——在配合面的全长上,与实际孔内接的最大理想轴的尺寸,称为孔的作用尺寸;与实际轴外接的最小理想孔的尺寸,称为轴的作用尺寸。

30.基本尺寸分段——对基本尺寸的分段规定于表1(参看GB1800-79标准第 7页)。

31.标准公差的等级、代号及数值:标准公差分20级,即:IT01、IT0、IT1至IT18。

IT表示标准公差,公差等级的代号用阿拉伯数字表示。

从IT01至IT18等级依此降低,各级标准公差的数值规定于表2。

(参看GB1800-79标准8页)。

32.基本偏差的代号:基本偏差的代号用拉丁字母表示,大写的为孔,小写的为轴各28个。

孔; A, B, C, CD, D, E, EF, F, FG, G, H, J, Js, K, M, N, P, R, S, T, U, V, X, Y, Z ,ZA, ZB, ZC 。

轴;a, b, c, cd, d, e, ef, f, fg, g, h, j, js, k, m, n, p,r, s, t, u, v, x, y, z, za, zb, zc 。

33. 偏差代号: 偏差代号规定如下:孔的上偏差 ES; 孔的下偏差 EI; 轴的上偏差 es; 轴的下偏差 ei 。

34. 轴的极限偏差:轴的基本偏差: 从a 到h 为上偏差; 从j 到zc 为下偏差; js 为上偏差(+2IT )或下偏差(-2IT) 轴的基本偏差数值规定于表3 。

(GB1800-79标准)轴的另一个偏差(下偏差或上偏差),根据轴的基本偏差和标准公差,按 以下代数式计算:ei = es – IT 或 es = ei – IT 35. 孔的极限偏差:孔的基本偏差:从A 到H 为下偏差; 从J 到ZC 为上偏差;Js 为上偏差(+2IT )或下偏差(-2IT )。

孔的基本偏差数值规定于表4 。

(GB1800-79标准)孔的另一个偏差(上偏差或下偏差),根据孔的基本偏差和标准公差,按 以下代数式计算: ES = EI+IT 或 EI = ES-IT 36. 公差带代号:孔、轴公差带代号用基本偏差代号与公差等级代号组成。

例:H8, F8, K7, P7等为孔的代号 ; h7, f7, k6, p6 等为轴的代号 ; 37. 基准制:本标准规定有基孔制和基轴制。

在一情况下,优先采用基孔制。

如有特殊 需要,允许将任一孔、轴公差带组成配合。

38. 配合代号:用孔、轴公差带的组合表示,写成分数形式,分子为孔的,分母为轴的。

例: H8/f7 或f7H8。

表示方法可以用以下示例之一: Φ50H8/f7或Φ5078f H ; 10H7/n6或1067n H 。

39. 配合分类:本标准的配合有三类,即间隙配合、过渡配合和过盈配合。

属于那一类 配合去决于孔、轴公差带的相互关系。

基孔制(基轴制)中:a 到h (A 到H )用于间隙配合;j到zc(J到ZC)用于过渡配合和过盈配合。

40.公差带及配合的选用原则:孔、轴公差带及配合,首先采用优先公差带及优先配合;其次采用常用公差带及常用配合,再次采用一般用途公差带。

必要时,可按本标准所规定的标准公差(表2)与基本偏差(表3、4)组成孔、轴公差带及配合。

41.极限尺寸判断原则(即泰勒原则):孔或轴的作用尺寸不允许超过最大实体尺寸。

即对与孔,其作用尺寸应不小于最小极限尺寸;对于轴,则应不大于最大师傅反对赶得上极限尺寸。

在任何位置上的实际尺寸不允许超过最小实际尺寸。

即对于孔,其实际尺寸应不大于最大极限尺寸;对于轴,则应不小于最小极限尺寸。

在孔的极限尺寸中,例如:Φ20+00.021,形状误差可能的极端情况见图9 。

在轴的极限尺寸中,例如:Φ20 0-0.018 ,形状误差可能的极端情况见图10 。

42.温度条件:本标准规定的数值均以标准温度(20°C)时的数值为准。

附录本附录是为了理解和使用本标准而提供的。

1.基本尺寸分段的计算值:在计算标准公差和基本偏差时,公式中的D用每一尺寸分段中首尾两个尺寸的几何平均值。

但在小于或等于3mm这一尺寸分段中,用1和3mm的几何平均值31 mm。

2.标准公差的计算公式:基本尺寸小于或等于500mm和基本尺寸大于500mm的标准公差计算公式分别列入附录表1和附录表2 。

基本尺寸小于或等于500mm,标准公差的计算公式μm 附表1表中i为公差单位:i =0.453D +0.001D式中i—以μm计;D—以mm计。

注:从IT6起,其规律为:每增5个等级,标准公差增加至10倍。

基本尺寸大于500mm,标准公差的计算公式μm 附表2表中I为公差单位:I=0.004D+2.1式中:I—以μm计;D—以mm计。

注:从IT6起,其规律为:每增5个等级,标准公差增加至10倍。

3.基本偏差的计算公式:(1)基本尺寸小于或等于500mm时,轴的基本偏差的计算公式列入附表3 。

(2)基本尺寸小于或等于500mm时,孔的基本偏差是从轴的基本偏差换算得来得。

换算的前提是:在孔、轴为同一公差等级或孔比轴底一级的配合条件下,当基轴制中孔的基本偏差代号与基孔制中轴的基本偏差代号相当(例如孔的F对应轴的f)时,使基轴制形成的配合(例如F6/h5)与基孔制形成的配合(例如H6/f5)相同。

根据这一前提,孔的基本偏差按以下两种规则换算。

基本尺寸小于或等于500mm,轴的基本偏差计算公式μm 表3Js=±2注:①式中:D的单位为mm。

②除j 和is 外,表中所列公式与公差等级无关。

a. 通用规则:孔与轴的基本偏差对应(例如A 对应a )时,两者的基本偏差 的绝对值相等,而符号相反(见附图)。

即: 或 EI=-es ES=-ei 通用规则适用于以下情况:△=I Tn I Tn-1上图是用Word 制作的、下图是用大恒做的图片插入的。

基本尺寸附图孔的基本偏差的计算规则对A至H: 因其基本偏差(EI)和对应轴的基本偏差(es)的绝对值都等于最小间隙的绝对值,故不论孔、轴是否采用同级配合,均按通用规格(即:EI=-es)。

对K至ZC: 因标准公差大于IT8的K、M、N和大于IT7的P至ZC,一般孔、轴采用同级配合,故按通用规则(即ES=-ei)。

但标准公差大于IT8, 基本尺寸大于3mm的N例外,其基本偏差ES等于零。

b.特殊规则:孔、轴基本偏差(ES和ei)的符号相反,而绝对值相差一个△值(见附图)。

即{△=ITn-ITn-1ES=-ei+△c.式中:ITn、ITn-1系指某一级和比它高一级的标准公差。

特殊规则适用于基本尺寸至500mm,标准公差小于或等于IT8的J、K、M、N和小于或等于IT7的至ZC。

此时,由于一般的配合采用孔的公差等级比轴低一级,为满足配合相同的要求,故ES和ei的绝对值相差一个△值。

(3)基本尺寸大于500mm时,孔和轴的基本偏差的计算公式列入附表4。

基本尺寸大于500mm,孔和轴的基本偏差计算公式μm基本尺寸大于500mm,孔和轴的基本偏差计算公式附表4注:①D的单位为mm。

②除Js和js外,表中列公式与公差等级无关。

4.尾数化正规则:在计算标准公差或基本偏差时,按附表5、附表6的规定化整。

基本尺寸小于或等于500mm,计算结果的尾数化整μm 附表5注:①经过化整的两个数,其和或差不在化整。

②在本标准的表2、表3、和表4中,为了使数值分布得更好,有的没有采用本附录的这一规则。