立式热虹吸再沸器机械设计说明书之欧阳家百创编

立式热虹吸再沸器机械设计说明书

大连理工大学本科课程设计欧阳家百(2021.03.07)立式热虹吸式再沸器机械设计说明书学院(系):化工机械与安全学院专业:过程装备与控制工程学生姓名:孔闯学号:201242052指导教师:由宏新、代玉强评阅教师:完成日期:2015.10.2大连理工大学Dalian University of Technolog本课程设计主要任务是设计1台立式热虹吸式再沸器,作为丙烯-丙烷精馏塔的提馏段加热设备。

在大三下学期的时候已经初步完成了再沸器的工艺部分的设计和核算,本次设计主要进行再沸器的机械部分的计算及校核,包括再沸器各部分的结构说明,筒体壁厚的计算,封头壁厚的计算,管箱法兰和管板的计算,筒体和封头开孔及补强等。

通过3周的工作,已完成了再沸器的机械参数的计算,手工绘制了再沸器的装配图1张和管板零件图1张。

摘要I1设计基础21.1项目背景21.2设计依据21.3技术来源及授权21.4项目简介22结构工艺说明12.1管程和壳程物料的选择12.2换热管12.3管板12.3.1 管板结构尺寸12.3.2 换热管与管板连接22.3.3 排管及管孔32.4折流板52.5接管及连接附件52.6安全泄放72.7耳式支座72.8管箱、管箱法兰与封头103强度计算123.1工艺参数计算结果表123.2计算条件133.3强度计算143.3.1 壳程圆筒计算143.3.2 前端管箱筒体计算153.3.3 前端管箱封头计算163.3.4 后端管箱筒体计算183.3.5 后端管箱封头计算193.3.6 开孔补强设计计算203.3.7 兼作法兰固定式管板计算233.3.8 管箱法兰计算324结论35附录A 过程工艺与设备课程设计任务书371设计基础1.1项目背景本项目来源于大连理工大学过程装备与控制工程专业大四年级过程工艺与设备课程设计题目;设计者为过程装备与控制工程专业在校大四学生,与项目发布者为师生关系;本项目设计装置为立式热虹吸式再沸器。

立式热虹吸再沸器机械设计说明书(相关知识)

大连理工大学本科课程设计立式热虹吸式再沸器机械设计说明书学院(系):化工机械与安全学院专业:过程装备与控制工程学生姓名:孔闯学号:201242052指导教师:由宏新、代玉强评阅教师:完成日期:2015.10.2大连理工大学Dalian University of Technolog摘要本课程设计主要任务是设计1台立式热虹吸式再沸器,作为丙烯-丙烷精馏塔的提馏段加热设备。

在大三下学期的时候已经初步完成了再沸器的工艺部分的设计和核算,本次设计主要进行再沸器的机械部分的计算及校核,包括再沸器各部分的结构说明,筒体壁厚的计算,封头壁厚的计算,管箱法兰和管板的计算,筒体和封头开孔及补强等。

通过3周的工作,已完成了再沸器的机械参数的计算,手工绘制了再沸器的装配图1张和管板零件图1张。

目录摘要 (I)1设计基础 (2)1.1项目背景 (2)1.2设计依据 (2)1.3技术来源及授权 (2)1.4项目简介 (2)2结构工艺说明 (1)2.1管程和壳程物料的选择 (1)2.2换热管 (1)2.3管板 (1)2.3.1 管板结构尺寸 (1)2.3.2 换热管与管板连接 (2)2.3.3 排管及管孔 (3)2.4折流板 (5)2.5接管及连接附件 (6)2.6安全泄放 (7)2.7耳式支座 (8)2.8管箱、管箱法兰与封头 (11)3强度计算 (13)3.1工艺参数计算结果表 (13)3.2计算条件 (14)3.3强度计算 (15)3.3.1 壳程圆筒计算 (15)3.3.2 前端管箱筒体计算 (16)3.3.3 前端管箱封头计算 (18)3.3.4 后端管箱筒体计算 (19)3.3.5 后端管箱封头计算 (20)3.3.6 开孔补强设计计算 (21)3.3.7 兼作法兰固定式管板计算 (24)3.3.8 管箱法兰计算 (34)4结论 (36)附录A 过程工艺与设备课程设计任务书 (38)1设计基础1.1项目背景本项目来源于大连理工大学过程装备与控制工程专业大四年级过程工艺与设备课程设计题目;设计者为过程装备与控制工程专业在校大四学生,与项目发布者为师生关系;本项目设计装置为立式热虹吸式再沸器。

立式热虹吸再沸器设计

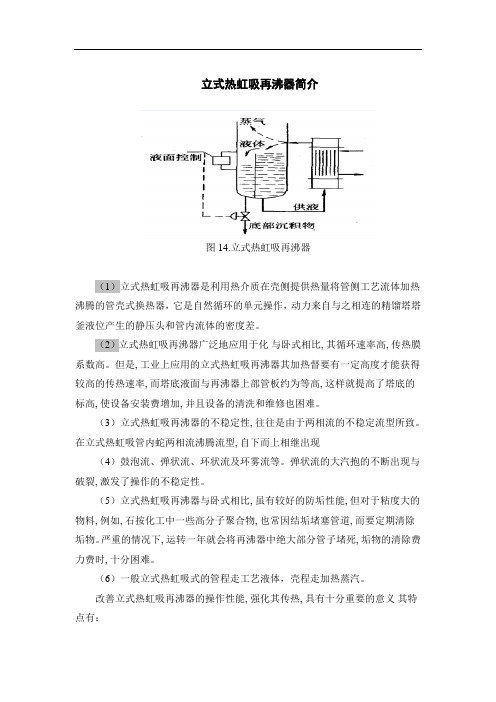

立式热虹吸再沸器简介图14.立式热虹吸再沸器(1)立式热虹吸再沸器是利用热介质在壳侧提供热量将管侧工艺流体加热沸腾的管壳式换热器,它是自然循环的单元操作,动力来自与之相连的精馏塔塔釜液位产生的静压头和管内流体的密度差。

(2)立式热虹吸再沸器广泛地应用于化与卧式相比, 其循环速率高, 传热膜系数高。

但是, 工业上应用的立式热虹吸再沸器其加热督要有一定高度才能获得较高的传热速率, 而塔底液面与再沸器上部管板约为等高, 这样就提高了塔底的标高, 使设备安装费增加, 并且设备的清洗和维修也困难。

(3)立式热虹吸再沸器的不稳定性, 往往是由于两相流的不稳定流型所致。

在立式热虹吸管内蛇两相流沸腾流型, 自下而上相继出现(4)鼓泡流、弹状流、环状流及环雾流等。

弹状流的大汽抱的不断出现与破裂, 激发了操作的不稳定性。

(5)立式热虹吸再沸器与卧式相比, 虽有较好的防垢性能, 但对于粘度大的物料, 例如, 石按化工中一些高分子聚合物, 也常因结垢堵塞管道, 而要定期清除垢物。

严重的情况下, 运转一年就会将再沸器中绝大部分管子堵死, 垢物的清除费力费时, 十分困难。

(6)一般立式热虹吸式的管程走工艺液体,壳程走加热蒸汽。

改善立式热虹吸再沸器的操作性能, 强化其传热, 具有十分重要的意义其特点有:结构紧凑,占地面积小,传热系数高.壳程不能机械清洗,不适宜高粘度,或脏的传热介质.塔釜提供气液分离空间和缓冲区.3.1.1 立式热虹吸再沸器的选用和设计计算步骤(1)强制循环式:适于高粘度,热敏性物料,固体悬浮液和长显热段和低蒸发比的高阻力系统。

(2)内置式再沸器:结构简单.传热面积小,传热效果不理想.釜内液位与再沸器上管板平齐3.1.2 设计方法和步骤:立式热虹吸式再沸器的流体流动系统式有塔釜内液位高度Ι、塔釜底部至再沸器下部封头的管路Ⅱ、再沸器的管程Ⅲ及其上部封头至入塔口的管路Ⅳ所构成的循环系统。

由于立式热虹吸再沸器是依靠单相液体与汽液混合物间的密度差为推动力形成釜液流动循环,釜液环流量,压力降及热流量相互关联,因此,立式热虹吸再沸器工艺设计需将传热计算和流体力学计算相互关联采用试差的方法,并以出口气含率为试差变量进行计算。

立式热虹吸式再沸器毕业设计

立式热虹吸式再沸器毕业设计摘要本篇毕业设计主要研究了立式热虹吸式再沸器的设计和性能分析,对于该种型号的再沸器进行了深入的研究和探索。

通过对立式热虹吸式再沸器的热工特性和传热机理进行分析,提出了一种优化设计方案,使得该型号再沸器在使用过程中能够更加高效地运行,提高了热能利用率。

在实验过程中,对比了优化前后的性能指标,证明了优化方案的可行性和有效性。

关键词:立式热虹吸式再沸器;传热机理;优化设计;性能指标AbstractKeywords: vertical thermo-siphon reboiler; heat transfer mechanism; optimized design; performance indicators一、引言二、热虹吸式再沸器的传热机理热虹吸式再沸器主要由三部分组成,一个加热器、一个再沸器和一个地下水箱。

由于热水比重小,故而在水箱中形成了温度分层,上层为凉水,下层为热水。

当提高加热器的温度时,热水开始上升,形成热虹吸效应。

热水上升后,流入到水箱下部的再沸器中,并加热未完全再沸的物料,物料受到加热后,再次蒸发并上升,贯穿整个再沸器,最后通过管道排出。

热虹吸式再沸器的传热机理主要由三部分组成,包括对流传热、辐射传热和传导传热。

其中,对流传热是热虹吸效应的主要形式,其原理是利用热量作用在液体上,使得液体的密度发生变化,从而形成自然对流的循环。

在该过程中,辐射传热和传导传热也参与其中。

三、优化设计方案为了提高热虹吸式再沸器的传热效率,在设计过程中,我们提出了一种优化方案,主要包括以下几个方面:(1)加热器的设计在加热器设计中,我们采用了高效的加热元件,并减小加热器对外面空间的影响。

同时也采用了优化导流板等措施,使得加热器可以更加均匀地加热物料。

这些优化措施可以有效提高加热器的能量利用率。

在再沸器的设计中,我们主要采用了优化分层结构的方式,使得水箱中的冷水和热水能够更加有效地分离。

立式热虹吸再沸器HTRI优化设计 (1)

立式热虹吸再沸器HTRI优化设计Hualu Engineering and Technology Co., LtdHualu Engineering and Technology Co Ltd华陆工程科技有限责任公司主讲人:刘健内容简介•立式热虹吸再沸器是间壁式换热器里算复杂换热结作计算最为复杂的一类换热器,结合工作实践,在分析工艺流体在再沸器换热管内物理变化过程和间壁换热器传热研究利软件式热的基础上,利用HTRI软件对立式热虹吸再沸器进行优化设计。

1. 概述立式热虹吸再沸器是利用热介质在壳侧提供热量将管侧工艺流体加热沸腾的管壳式换热器它是自然循环的单元操作,它是自然循环的单元操作,动力来自与之相连的精馏塔塔釜液位产生的静压头和管内流体的密度差。

体的密度差利用HTRI计算报告:能给出再沸器所需的换热面积和设计裕量可以准确分析出工艺流体在换热管内的物理变化过程计算真实的循环量和气化率满足循环所需的静压头,进而决定塔器和再沸器之间相对布置关系按压力降分配法确定进出口管的尺寸在运算信息栏里给出再沸器运行的各种报告,包括振动报告,稳定运行报告以及流体流速和流型报告2 工艺流体在换热管内的物理变化过程2工艺流体在换热管内的物理变化过程1单相对流显热段2 过冷沸腾段3 泡状流和活塞流段4 搅动流5 环状流单流热由于静压头的存在该区域的压力大于流2.1单相对流显热段•由于静压头的存在,该区域的压力大于流体饱和状态的压力。

为使液体气化沸腾,体状力使液体气腾必须将液体加热到对应压力下的饱和温度以上显热段的长度取决于管壁两侧总的以上。

显热段的长度取决于管壁两侧总的温差、流体的液相传热系数、再沸器进口体液传热系数管的压降等。

真空操作工况下这一区域相对较长正压操作工况下相对较短对较长,正压操作工况下相对较短。

冷沸腾当流体经换热管向上流动压力逐渐降低 2.2 过冷沸腾段•当流体经换热管向上流动,压力逐渐降低,直到接近换热管壁温所对应的饱和蒸气压到接换热管所蒸气时,在换热管壁上液体开始形成气泡,气泡不断长大破裂尽管没有气体产生泡不断长大,破裂。

立式热虹吸式再沸器的设计

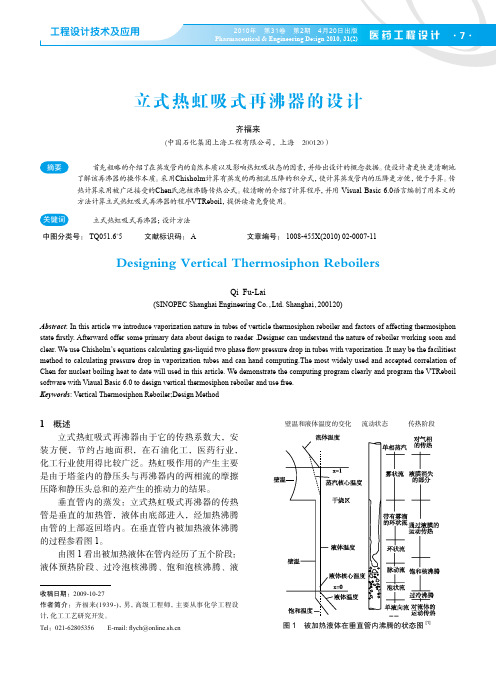

收稿日期:2009-10-27 作 者 简 介 : 齐 福 来 (19 3 9 -),男,高级 工 程 师,主 要从事 化 学工 程 设 计,化工工艺研究开发。 Tel:021-62805356 E-mail: flych@

工程设计技术及应用

2010年 第31卷 第2期 4月20日出版 Pharmaceutical & Engineering Design 2010, 31(2)

医 药 工 程 设 计 ··

立式热虹吸式再沸器的设计

齐福来 (中国石化集团上海工程有限公司,上海 200120)

摘要

首先粗略的介绍了在蒸发管内的自然本质以及影响热虹吸状态的因素,并给出设计的概念数据。使设计者更快更清晰地 了解该再沸器的操作本质。采用Chisholm计算有蒸发的两相流压降的积分式,使计算蒸发管内的压降更方便,便于手算。传 热计算采用被广泛接受的Chen氏泡核沸腾传热公式。较清晰的介绍了计算程序,并用 Visual Basic 6.0语言编制了用本文的 方法计算立式热虹吸式再沸器的程序VTReboil,提供读者免费使用。

他认为是再沸器的加热负荷太大的缘故,并作 实验得到最大热负荷的关系图 3。

图中:

(1)

图 4 X 与 Z 值的关系图

(3)

按式(3)求得蒸发膜系数 h,再求得总的传热 Km 值,可按式(4)求得最大的传热温差。

(4)

* 以上式中物性单位均为英制单位。

Lee et al[3] 建议再沸器操作的温差应为 0.6 △ Tm。 显然这样的计算比较繁复,但有一点必须引起设计

4

3

2

1

立式热虹吸再沸器工艺设计教学文案

立式热虹吸再沸器工艺设计立式虹吸再沸器工艺设计设计一台立式热虹吸再沸器,以前塔顶蒸汽冷凝为热源,加热塔底釜液使其沸腾。

前塔顶蒸汽组成:乙醇0.12,水0.88,均为摩尔分数,釜液可视为纯水。

具体条件及物性如下前言能源是国民经济和社会发展的重要物质基础。

我国资源总量较为丰富,但人均占有资源相对不足,能源和其它重要矿产资源的人均占有量仅为世界平均水平的一半。

化学工业在整个国民经济体系中占有相当重要的地位,其发展速度和水平直接制约着其它许多部门的发展;同时,化学工业又是能源消耗较多的部门,化学工业消耗的各种能源约占全国能源产量的9%,占全国工业耗能的23%。

目前,日趋严峻的资源、环境和安全约束以及市场竞争的压力,要求化学工业必须利用当今先进的技术,改善生产和管理,以实现更高效、低耗、清洁和安全的生产。

在石化企业中,再沸器是精馏塔的重要辅助设备之一,它提供了精馏过程所需的热量,其节能潜力非常大。

再沸器设计的好坏,操作正常与否,直接影响着精馏塔的分离效果。

为了有效的利用能源,对再沸器正确的选择和设计就显得十分重要。

流态化是一门旨在强化颗粒与流体之间接触和传递的工程技术。

近年来,由于生产实际需求的推动,流态化技术得到新的发展,取得的成果越来越多,其优点越来越为人们所认识,并且己经成为引人注目的前沿研究领域。

另外,在化工过程设计中,要应用到大量的基础物性数据。

开发一个数据库,包含这些基本的物性数据或者计算方法,在这些化工过程的设计中,就可以直接从数据库中查取有关的数据,省去烦琐的物性查取和计算的过程,简化设计,因此也是一项十分有意义的工作。

2立式热虹吸再沸器简介:热虹吸再沸器在化学工业中有非常广泛的应用,它具有非常高的传热系数,并且不需要泵来推动工艺流体的循环,从而使得设备费降低。

但是因为在热虹吸再沸器中流体流动和传热之间紧密相关,其设计过程十分复杂,要考虑到许多相关的因素,一般首先要根据工艺要求,同时考虑一些细节因素,选择再沸器的类型此基础上选择压力平衡计算式和传热计算式,进行工艺设计。

立式热虹吸再沸器的设计

学号:0120720390115基础强化训练题目立式热虹吸再沸器的设计学院化学工程学院专业化学工程与工艺班级化工0701姓名指导教师2009 年7 月16 日目录1。

设计任务书2。

设备简介及设计方法和步骤3。

立式热虹吸再沸器的工艺设计3.1.。

估算再沸器尺寸3.1.1.。

再沸器的热流量3.1.2。

计算传热温差3.1.3.。

假定传热系数K 3.1.4.。

估算传热面积3.1.5.。

工艺结构设计3.2.。

传热能力核算3.2.1.。

显热段传热系数计算KL3.2.2.。

计算显热段管内传热膜系数αi 3.2.3.。

壳程冷凝传热膜系数计算α。

3.2.4.。

计算显热段传热系数K L3.3.。

蒸发段传热系数KE计算3.4.。

显热段及蒸发段长度3.5.。

计算平均传热系数K C3.6.。

面积裕度核算3.7.。

循环流量的校核3.7.1.。

计算循环推动力△P D 3.7.2.。

循环阻力△Pf设计任务书任务:连续精馏塔再沸器的设计一、工艺条件釜液组成:2%苯,98%甲苯(质量分率)操作压力:塔顶压力为常压加热方式:间接蒸汽加热蒸发速率:7200kg/h加热蒸汽压力:2.2Mpa塔底部压力:0.12Mpa设备型式:立式热虹吸再沸器二、设计内容1、设计方案的选择及流程说明2、工艺计算3、主要设备工艺尺寸设计三、设计成果完成设计说明书一份蒸发速率:7200kg/h设备简介及设计方法和步骤立式热虹吸再沸器简介:立式热虹吸再沸器是利用塔底单相釜液与换热器传热管内汽液混合物的密度差形成循环推动力,构成工艺物流在精馏塔底与再沸器间的流动循环。

这种再沸器具有传热系数高,结构紧凑,安装方便,釜液在加热段的停留时间短,不易结垢,调节方便,占地面积小,设备及运行费用低等显著优点。

但是由于结构上的原因,壳程不能采用机械方法清洗,因此不适宜用于高粘度或者较脏的加热介质。

同时由于是立式安装,因而增加了塔的裙座高度。

设计方法和步骤:立式热虹吸式再沸器的流体流动系统式有塔釜内液位高度Ι、塔釜底部至再沸器下部封头的管路Ⅱ、再沸器的管程Ⅲ及其上部封头至入塔口的管路Ⅳ所构成的循环系统。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

大连理工大学本科课程设计欧阳家百(2021.03.07)立式热虹吸式再沸器机械设计说明书学院(系):化工机械与安全学院专业:过程装备与控制工程学生姓名:孔闯学号:201242052指导教师:由宏新、代玉强评阅教师:完成日期:2015.10.2大连理工大学Dalian University of Technolog本课程设计主要任务是设计1台立式热虹吸式再沸器,作为丙烯-丙烷精馏塔的提馏段加热设备。

在大三下学期的时候已经初步完成了再沸器的工艺部分的设计和核算,本次设计主要进行再沸器的机械部分的计算及校核,包括再沸器各部分的结构说明,筒体壁厚的计算,封头壁厚的计算,管箱法兰和管板的计算,筒体和封头开孔及补强等。

通过3周的工作,已完成了再沸器的机械参数的计算,手工绘制了再沸器的装配图1张和管板零件图1张。

摘要I1设计基础21.1项目背景21.2设计依据21.3技术来源及授权21.4项目简介22结构工艺说明12.1管程和壳程物料的选择12.2换热管12.3管板12.3.1 管板结构尺寸12.3.2 换热管与管板连接22.3.3 排管及管孔32.4折流板52.5接管及连接附件52.6安全泄放72.7耳式支座72.8管箱、管箱法兰与封头103强度计算123.1工艺参数计算结果表123.2计算条件133.3强度计算143.3.1 壳程圆筒计算143.3.2 前端管箱筒体计算153.3.3 前端管箱封头计算163.3.4 后端管箱筒体计算183.3.5 后端管箱封头计算193.3.6 开孔补强设计计算203.3.7 兼作法兰固定式管板计算233.3.8 管箱法兰计算324结论35附录A 过程工艺与设备课程设计任务书371设计基础1.1项目背景本项目来源于大连理工大学过程装备与控制工程专业大四年级过程工艺与设备课程设计题目;设计者为过程装备与控制工程专业在校大四学生,与项目发布者为师生关系;本项目设计装置为立式热虹吸式再沸器。

1.2设计依据过程工艺与设备课程设计任务书(见附录A)《固定式压力容器安全技术监察规程》 TSGR0004-2009《压力容器》GB 150-2011《热交换器》GB/T 151-2014《长颈对焊法兰》 JB/T 4703-2000《无缝钢管尺寸、外形、重量及允许偏差》GB/T 17395-2008《钢制压力容器封头》JB/T 4746-2002《承压设备无损检测》 NB/T47013-2015《石油化工钢制管法兰用紧固件》 SH/T 3404-20131.3技术来源及授权《化工单元过程及设备课程设计》,匡国柱、史启才主编,化学工业出版社,2002年。

《化学化工物性数据手册》(有机卷),刘光启、刘杰主编,化学工业出版社,2002年。

《化工原理》(下册),大连理工大学,高等教育出版社,2009年。

SW6-2011化工设备设计软件1.4项目简介精馏是分离液体混合物(含可液化的气体混合物)最常用的一种单元操作,在化工、炼油、石油化工等工业中得到广泛应用。

板式精馏塔是常见的精馏分离设备,结构上,板式精馏塔是一圆形筒体,塔内装有多层塔板,塔中部适宜位置设有进料板,两相在塔板上相互接触和分离。

在板式塔提馏段底部会设置再沸器,再沸器的作用是将塔底液体部分汽化后送回精馏塔,使塔内气液两相间的接触传质得以连续进行。

本设计采用立式热虹吸式再沸器,它是一垂直放置的管壳式换热器。

液体在自下而上通过换热器管程时部分汽化,由在壳程内的载热体供热。

立式热虹吸再沸器是利用塔底单相釜液与换热器传热管内汽液混合物的密度差形成循环推动力,构成工艺物流在精馏塔底与再沸器间的流动循环。

这种再沸器具有传热系数高,结构紧凑,安装方便,釜液在加热段的停留时间短,不易结垢,调节方便,占地面积小,设备及运行费用低等显著优点。

同时,由于结构上的原因,壳程不能采用机械方法清洗,因此不适宜用于高粘度或较脏的加热介质;而且,由于是立式安装,因而会增加塔的裙座高度。

为提高本项目的设计计算准确性,本设计采用了业内常用的化工设备设计软件SW6-2011进行计算校核。

2结构工艺说明2.1管程和壳程物料的选择本立式热虹吸再沸器用于对提馏段的丙烯丙烷凝液加热,使其气化返回塔底,继续进行精馏分离,丙烯丙烷为低毒易燃介质,工作压力1.79MPa。

加热介质为饱和水蒸气,干净清洁,工作压力0.1MPa。

根据换热器设计经验,管程和壳程介质的选择一般遵循以下原则:(1)易结垢的流体走管程,便于检修及时清洗除垢;(2)具有腐蚀性的流体应走管程,可防止管束和壳体材质受腐蚀,且便于管子清洗检修;(3)易燃易爆、有毒流体走管程,减少泄漏机会,避免引起人员中毒或者爆炸;(4)高压流体走管程,以防壳体受压,节省壳体材料;(5)被冷却流体走壳程,可借外壳向外的散热作用使壳体散热,增强冷却效果;(6)流量大、粘度大的流体走壳程,流量小的流体走管程;(7)饱和蒸汽走壳程,便于及时排出冷凝液,且蒸汽洁净清洗方便;(8)需要提高流速以增大其对流传热系数的流体宜走管内,因管程流通面积常小于壳程,且可采用多管程以增大流速。

(9)物料不同,走法也就不同,应根据实际情况,选择液体流径。

故,本换热器丙烯丙烷凝液走管程,加热蒸汽走壳程。

2.2换热管根据工艺计算结果,本再沸器换热管尺寸为φ25×2,长度L=3000mm,数量为245根,管心距32mm,材料选用10g,Ⅰ级管束,外径允许偏差±0.10mm,制造及检验标准为GB/T 17395-2008。

因壳程为清洁水蒸气,管束无需清洗,故管束排列方式为正三角形排列。

2.3管板2.3.1管板结构尺寸本再沸器管板采用固定管板兼做法兰的结构形式,根据工艺计算结果要求,本再沸器为单管程单壳程结构,管板无需开分程槽,具体结构尺寸如图2.1、图2.2。

图2.1管板结构尺寸图2.2管板法兰结构尺寸2.3.2换热管与管板连接根据GB151-2014中6.6.1要求,强度胀接具有结构简单,管子更换和修补容易的特点,故本装置换热管与管板采用胀接连接,其的适用范围如下:a)设计压力小于或等于4.0MPa;b)设计温度小于或等于300℃;c)操作中无振动,无过大的温度波动及明显的应力腐蚀倾向。

本再沸器设计压力 1.9MPa,设计温度100℃,操作平稳且无明显应力腐蚀倾向,满足上述条件,故换热管与管板采用胀接连接,胀度k=7%,管孔尺寸如图2.3示。

图2.3管孔尺寸2.3.3排管及管孔管板排孔限位圆直径为549mm,排管如图2.4、图2.5,管板开4个拉杆开孔,开孔尺寸见图2.6。

图2.4排管图图2.5管孔尺寸图2.6拉杆螺孔尺寸2.4折流板本再沸器选用拱形折流板,弓形折流板引导流体垂直流过管束,流经缺口处顺流经过管子后进入下一板间,改变方向,流动中死区较少,能提供高度的湍动和良好的传热。

其结构尺寸见图 2.7,板厚8mm,全换热器布置7个折流板,折流板间距400mm。

图2.7折流板尺寸2.5接管及连接附件根据工艺计算结果要求,查GB/T 17395-2008选取接管规格及尺寸见表2-1。

表格21接管数据接管编号规格DN公称压力/bar外径/mm壁厚/mm长度/mm重量/Kg用途a250 25 273 12 200 15.45管程出料口b200 25 219 10 200 10.31管程进料口c150 2.5 159 4.5 200 3.8 壳程出料d100 2.5 108 4 150 2.05 壳程进料 e 50 25 57 3.5 150 0.92 安全阀接管 f 、g 20 2.5 2 2.5 150 0.21 液位计接管 h 、i202.5252.51500.21排气、排液接管根据HG/T 20592-2009为接管选用配套的连接件,板由于式平焊钢制管法兰取材方便,制造简单,成本低,使用广泛,具有良好的综合性能,因此本装置的管法兰全部选用板式平焊钢制管法兰,具体结构及连接尺寸见图2.8和表2-2图2.8板式平焊法兰结构 表格22接管法兰及连接附件注:排气和排液接管孔工作时常闭,用法兰盖密封。

2.6 安全泄放对安全阀接管需计算其最小泄放面积,安全阀安装在再沸器上管箱筒节处,介质为饱和丙烯丙烷蒸汽,输入热量H==5.84×106kJ/h ,泄放压力,泄放压力下液体汽化潜热q=265.8 kJ/kg ,根据GB150.1-2011附录B 中要求,选用全启式安全阀,由制造厂提供的泄放系数为K=0.65。

接管法兰螺栓规格DN 公称压力/bar 法兰外径D 螺栓孔中心圆直径K 厚度mm 重量 /Kg 螺栓孔直径L 螺栓孔数量 规格长度/mm 250 25 425 370 35 20.2 30 12 M27 110 200 25 360 310 32 14.2 26 12 M27 100 150 2.5 265 225 20 5.14 18 8 M16 65 100 2.5 210 170 18 3.41 18 4 M16 60 50 25 165 125 20 2.77 18 4 M16 65 20 2.5 90 65 14 0.6 11 4 M10 45 202.59065140.6114M10 45(1)容器安全泄放量为:(2)安全阀最小泄放面积A:最小接管内径为,所以选用的φ50的接管满足要求。

2.7耳式支座本换热器由于立式安装,故采用耳式支座,具体结构尺寸见图2.9。

图2.9耳式支座以下各部分计算内容系根据JB/T 4712.3-2007《容器支座第3部分:耳式支座附录A》进行设计计算。

计算数据:设计压力 P MPa 1.9 示意图:设计温度t ℃100壳体内径Di mm 600设备总高度 H0 mm 4374支座底板离地面高度mm 10000支座底板距设备质心h mm 750风压高度变化系数 fi 1设置地区的基本风压 q0 N/m2 450地震设防烈度(地震加速度)7地震影响系数 a 0.08壳体材料Q345R设计温度下许用应力[σ]t MPa 189圆筒名义厚度δn mm 8厚度附加量 C mm 0.8圆筒有效厚度δe mm 4.2设备总质量 m0 kg 2493.5偏心载荷 Ge N 0偏心距 Se mm 0b2 mm 90l2 mm 180s1 mm 40δ3mm 6设备保温厚mm 0设备外径 DO mm 616支座数量 n 2不均匀系数 k 1所选耳式支座型号JB/T4712.3-2007,耳式支座B 2-Ⅰ1.耳座安装尺寸计算901.52 mm2.耳座载荷计算地震载荷1954.904 N风载荷1454.967 N水平力P 取PW和Pe+0.25PW的大值,NPe+0.25PW = 2318.64584 N因此 P= 2318.64584 N耳式支座实际承受载荷16.07605 kN3.计算支座处圆筒所受的支座弯矩2.250647684校核所选耳式支座耳式支座本体允许载荷 [Q] kN 60 (根据所选支座查表3,表4,表5得到) 支座处圆筒的许用弯矩 [ML] 74.27 (根据δe和p查表B.1内插得到)判断依据:Q<[Q]且ML<[ML],所选耳式支座合格耳式支座最终校核结果合格附表1 风压高度变化系数fi距地面高度Hit地面粗糙度类别A B C5 1.17 1.00 0.7410 1.38 1.00 0.7415 1.52 1.14 0.7420 1.63 1.25 0.8430 1.80 1.42 1.0040 1.92 1.56 1.1350 2.03 1.67 1.2560 2.12 1.77 1.3570 2.20 1.86 1.4580 2.27 1.95 1.5490 2.34 2.02 1.62100 2.40 2.09 1.70150 2.64 2.38 2.03附表2 对应于设防烈度αmax值设防烈度7 8 9 设计基本地震加速度0.1g 0.15g 0.2g 0.3g 0.4g 地震影响系数最大值αmax0.08 0.12 0.16 0.24 0.322.8管箱、管箱法兰与封头根据GB151-2014中6.2本立式再沸器选用B型封头管箱结构,封头选用标准椭圆封头其结构尺寸见图2.10;根据《化工单元过程及设备课程设计》第122页管箱结构尺寸要求,管箱圆筒长度取L=200 mm,根据JBT4703-2000管箱法兰选用长颈对焊法兰,结构尺寸见图2.11。