吊车梁结构设计共28页文档

吊车梁设计

1设计资料简支起重机梁,跨度为12m,工作吊车有两台,均为A5级DQQD 型桥式起重机,起重机跨度L=10.5m,横行小车自重g=3.424t。

起重机梁材料采用Q235钢,腹板与翼缘连接焊接采用自动焊,自动梁宽度为1.0m。

最大轮压标准值FK=102kN.起重机侧面轮压简图如下:1.内力计算(1)两台起重机作用下的内力。

竖向轮压在支座A产生的最大剪力,最不利轮位只可能如下图所示:由图可知:243.53KN )3.635.01(12121102KN V K.A=++⨯⨯=即最大剪力标准值243.53KN.V kmax = 竖向轮压产生的最大弯矩轮压如图所示:最大弯矩在C 点处,其值为mm a 800102316501024050102=⨯⨯-⨯=KN 2.631120006400KN 0213R A =⨯⨯=m KN 38.31605.4102KN -4.6KN 2.631M K C ⋅=⨯⨯=计算起重机梁及制动结构强度时应考虑油起重机摆动引起的横向水平力,产生的最大水平弯矩为:()kNngQ M yk 2.3238.63148.9270.14424.312.038.631%12=⨯⨯+⨯=⨯+⨯= (2) 一台起重机作用下的内力最大剪力如图所示:169.6kN )21(7.951/12kN 021V K1=+⨯⨯=最大弯矩如图所示:kN 8.48124.988kN 0212R A =⨯⨯= m kN 0.234m 988.4kN 8.48M kc1⋅=⨯=在C 点处的相应的剪力为:kN 8.48R V A K C1==计算制动结构的水平挠度时应采用由一台起重机横向水平荷载标准值Tk (按标准规范取值)所产生的挠度:()kN kN n g Q T k 2.548.9270.14424.312.0%12=⨯+⨯=+=水平荷载最不利轮位和最大弯矩图相同,产生的最大水平弯矩m kN m kN M yk ⋅=⋅⨯=56.211022.50.4231(3)内力汇总,如下表A1-A5的软钩起重机,动力系数为1.05,起重机荷载分项系数为1.4,恒荷载分项系数为1.2 3. 截面选择钢材为Q235,估计翼缘板厚度超过16mm ,故抗弯强度设计值为2205mm N f =;腹板的厚度也不超过16mm ,故抗弯强度为2125mm N f V =.(1)梁高h 。

单层厂房结构课程设计(DOC28页)

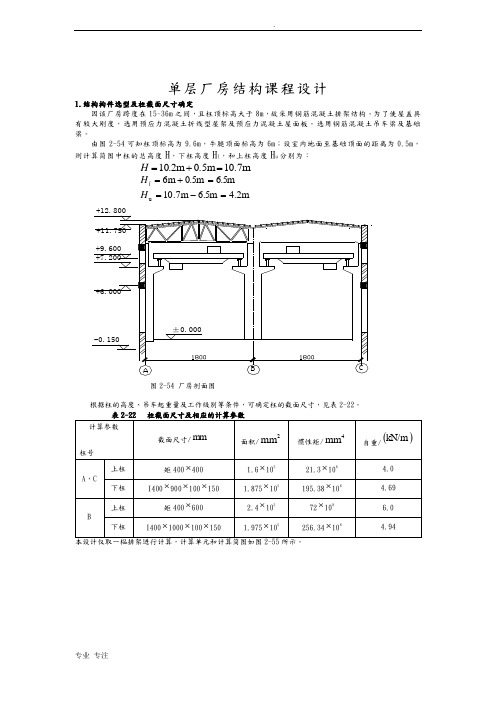

.单层厂房结构课程设计1.结构构件选型及柱截面尺寸确定因该厂房跨度在15~36m之间,且柱顶标高大于8m,故采用钢筋混凝土排架结构。

为了使屋盖具1B C1800180060060060060060060060060060060024365789121110EA=EA=1010036009001000B柱A柱2.屋面活荷载屋面活荷载标准值为20.5kN/m,雪荷载标准值为20.4kN/m,后者小于前者,故仅按前者计算。

作用于柱顶的屋面活荷载设计值为:.8kN3718/2m6mkN/m5.04.12=⨯⨯⨯=Q11; 432AkN58.3653==AGG;.66kN440kN33.2202214=⨯==GGkN53.3856==BGG;143.52kN58.8kN2kN92.252345=⨯+===GGGBm11.02kNm05.0kN33.220111⋅=⨯==eGM33412)(eGeGGMA-+=m41.76kN0.3m58.8kN-0.25m17.28)kN33.220(⋅=⨯⨯+=由于图2-59a所示排架为对称结构且作用对称荷载,排架结构无侧移,故各柱可按柱顶为不动铰支座计算内力。

柱顶不动铰支座反力iR可根据相应公式计算。

对于A,C柱109.0=n,356.0=λ则:)(39.6C←-=R2.屋面活荷载作用下排架内力分析 (1)AB 跨作用屋面活荷载排架计算简图如图2-60a 所示,其中kN 8.371=Q ,它在柱顶及变阶处引引起的力矩为:m kN 89.10.05m kN 8.371A ⋅=⨯=M m kN 45.90.25m kN 8.372A ⋅=⨯=M m kN 67.50.15m kN 8.371B ⋅=⨯=M对于A 柱,231.21=C ,957.03=C ,则()→=⨯⋅+⨯⋅=+=kN 31.110.1m0.957m 9.45kN 2.231m kN 89.112A 11A A C H M C H M R 对于B 柱281.0=n ,356.0=λ,则781.111111123321=⎪⎭⎫ ⎝⎛-+⎪⎭⎫ ⎝⎛--⋅=n n C λλ()→≈⨯⋅==kN 00.110.11.781m kN 67.511B B C H M R)( 2.31kN 1.00kN kN 31.1B A →=+=+=R R R将R 反作用于柱顶,计算相应的柱顶剪力,并与相应的柱顶不动铰支座反力叠加,可得屋面活荷载作用于A B 跨时的柱顶剪力,即)( 0.67kN kN 31.2277.0kN 31.1A A A →=⨯-=-=R R V η )( 0.03kN kN 31.2446.0kN 00.1B B B →-=⨯-=-=R R V η )( kN 64.0kN 31.2277.0C C ←-=⨯-==R V η排架各柱的弯矩图、轴力图及柱底剪力如图2-60b ,c 所示。

2.5吊车梁的设计ppt课件

– 一般采用焊接结构,也可采用栓焊结构。

2.5 吊车梁的设计 ❖二、吊车梁结构体系

2.吊车梁/桁架的形式

– 吊车梁: – 型钢梁、组合梁、Y形梁和箱形梁; – 焊接工字梁最常用

吊车桁架: 桁架式、撑杆式和托架吊车梁合一

式

2.5 吊车梁的设计 ❖三、吊车梁的荷载

制动桁架 吊车梁

2.5 吊车梁的设计 ❖四、吊车梁的设计

3.吊车梁截面选择

–(1〕单轴对称焊接工字形截面: –变高度梁/变宽度梁 –加强上翼缘:厚度/宽度

Q≤ 30t,L≤ 6m, A1 ~ A5级

2.5 吊车梁的设计 ❖四、吊车梁的设计

3.吊车梁截面选择

(2〕截面初选〔组合梁设计) 梁高/腹板厚度/翼缘宽度/翼缘厚度

– 吊车纵向水平荷载按一侧轨道所有刹车轮的最大 轮压之和的10%采用;

2.5 吊车梁的设计 ❖三、吊车梁的荷载

2.次要荷载

– 吊车梁或桁架走道板活荷载2.kN/m2/积灰荷载0.31.0kN/m2;

– 结构自重(吊车梁或桁架/轨道/制动系统/连接件等) 的影响可通过采用弯矩和剪力的放大系数βw〔 1.03-1.07〕近似地考虑;

四、受拉翼缘

受拉翼缘上不宜采用焊接连接其它构件

2.6 吊车梁的连接和构造 五、吊车梁上翼缘与框架柱的连接

2.6 吊车梁的连接和构造 五、吊车梁上翼缘与框架柱的连接

高强螺栓连接 抗疲劳性能好, 施工方便。

1.主要荷载

➢竖向荷载: P

➢横向水平荷载: T

➢纵向水平荷载: Tc

P Tc P Tc

T

T

2.5 吊车梁的设计

❖三、吊车梁的荷载 1.主要荷载

《吊车梁设计》word版

1、吊车梁设计1. 1 设计资料威远集团生产车间,跨度30m ,柱距6m ,总长72 m,吊车梁钢材采用Q235钢,焊条为E43型,跨度为6m ,计算长度取6m ,无制动结构,支撑于钢柱,采用突缘式支座,威远集团生产车间的吊车技术参数如表2-1所示:吊车轮压及轮距如图1-1所示:图1-1吊车轮压示意图1. 2 吊车荷载计算吊车荷载动力系数05.1=α,吊车荷载分项系数Q γ=1.40。

则吊车荷载设计值为竖向荷载设计值 Q P γα⋅=max P ⋅=1.05⨯1.4⨯83.3=122.45kN 横向荷载设计值 =H Qγn g Q )(12.0+⋅=1.4⨯48.9)8.15(12.0⨯+⨯=2.80kN1. 3 内力计算1.3.1 吊车梁中最大竖向弯矩及相应剪力1) 吊车梁有三个轮压(见图1-2)时,梁上所有吊车轮压∑P 的位置为:A图1-2 三个轮压作用到吊车梁时弯矩计算简图mm W B a 1100355046501=-=-= mm W a 35502==mm a a a 3.4086110035506125=-=-=。

自重影响系数β取1.03,则 C 点的最大弯矩为:cM max =W β⎥⎥⎥⎦⎤⎢⎢⎢⎣⎡--∑125)2(Pa l a l P =1.03×⎥⎦⎤⎢⎣⎡⨯--⨯⨯100.145.1226)408.03(45.12232 =284.94m kN ⋅2) 吊车梁上有两个轮压(见图1-3 )时,梁上所有吊车轮压∑P的位置为:A图1-3 三个轮压作用到吊车梁时弯矩计算简图mm W B a 1100355046501=-=-=mm a a 275414==则C 点的最大弯矩值为:c M max =Wβl a l P ∑-24)2( =1.03×6)275.03(45.12222-⨯⨯=m kN ⋅18.312 可见由第二种情况控制,则在max M 处相应的剪力为CV =W βla lP ∑-)2(4=1.03×6)275.03(45.1222-⨯⨯=114.51kN 。

中、重型厂房结构设计-吊车梁的设计

吊车梁的施工工艺流程

施工准备

根据设计图纸和施工要求,进行现场 勘查,确定吊车梁的安装位置和基础 结构。

01

02

基础制作

根据设计要求,进行吊车梁的基础制 作,包括混凝土浇筑、钢筋绑扎等。

03

吊车梁安装

将吊车梁按照设计要求进行安装,确 保其位置和标高符合设计要求。

质量检测

对吊车梁的安装质量进行检测,包括 其位置、标高、平整度等,确保符合 设计要求和相关规范。

吊车梁的功能

吊车梁的主要功能是支撑和固定吊车 的轨道,承受吊车的运行载荷,并将 载荷传递至厂房的承重结构上,确保 吊车的正常运行和使用安全。

吊车梁的类型与选择

吊车梁的类型

根据制作材料的不同,吊车梁可分为钢吊车梁、钢筋混凝土吊车梁等。根据使用场合和承载能力的不同,又可分 为轻型、中型和重型吊车梁。

吊车梁的选择

选择何种类型的吊车梁应根据厂房的跨度、高度、使用需求以及经济性等因素综合考虑。例如,钢吊车梁具有自 重轻、承载能力强、安装方便等优点,适用于大跨度、高净空的厂房;钢筋混凝土吊车梁则具有承载能力较高、 耐久性好、造价较低等优点,适用于中等跨度和高度的厂房。

吊车梁设计的原则与要求

吊车梁设计的原则

吊车梁设计应遵循安全可靠、经济合理、技术先进的原则, 确保吊车梁能够承受各种可能的载荷组合,满足厂房的正常 使用和安全性能要求。

04

吊车梁的抗震设计

吊车梁的抗震设防目标

防止吊车梁在地震中发生严重破坏,确保厂房的正常使用和 安全。

保证吊车在地震中的安全运行,防止因吊车梁破坏而引起的 设备损坏或人员伤亡。

吊车梁的抗震措施

选择合适的材料

采用高强度钢材,提高吊车梁的承载能力和抗变 形能力。

钢吊车梁图集 (2)

钢吊车梁图集概述钢吊车是一种用于举升和搬运重型物体的机械设备,常用于建筑工地、港口和运输行业。

梁作为钢吊车的重要组件之一,承担着承载物体的重量和提供稳定支撑的重要作用。

本文档为钢吊车梁图集,旨在展示各种类型的钢吊车梁的设计和结构细节。

I型梁I型梁是最常见的钢吊车梁类型之一,其横截面呈现出I字形。

I型梁通常由钢板焊接而成,具有较高的强度和刚性。

下面是一张I型梁的示意图:I型梁示意图I型梁的顶部称为上弯沿,用于吊装物体;底部称为下弯沿,用于提供支撑和稳定。

该梁具有较高的抗弯刚度和横向刚度,适用于承载大型重量物体。

H型梁H型梁相比于I型梁,在横截面上呈现出H字形。

H型梁由两个平行的腿和一部分连接两个腿的横梁组成。

H型梁常用于需要承载更大重量的场合,其结构更加稳定。

下面是一张H型梁的示意图:H型梁示意图H型梁的底部两腿提供了额外的支撑,并增加了梁的刚度和稳定性。

该梁适用于承载重量较大和跨度较长的物体。

C型梁C型梁是一种特殊形状的梁,其横截面呈现出C字形。

C型梁通常由厚钢板弯曲而成,具有较高的强度和刚性。

下面是一张C型梁的示意图:C型梁示意图C型梁的形状使其具有较高的弯曲强度和抗扭强度,适用于承载较小重量物体或需要较小的梁高度的场合。

应用场景钢吊车梁广泛应用于建筑工地、港口和运输行业,其主要功能是提供承载和搬运重型物体的能力。

以下是一些常见的钢吊车梁应用场景:1.建筑工地:钢吊车梁常用于建筑工地的起重作业,用于举起和搬运建筑材料、混凝土板和钢结构等。

2.港口:港口是各种货物的重要集散地,钢吊车梁常用于港口起重机的梁部分,用于装卸集装箱和其他重型货物。

3.运输行业:在运输行业中,需要将重型物体从地面或车辆上移动到目的地,钢吊车梁被广泛用于起重机和吊车,用于承载和搬运货物。

结论钢吊车梁是钢吊车的重要组成部分,具有承载和提供稳定支撑的功能。

本文档展示了不同类型的钢吊车梁,包括I型梁、H型梁和C型梁,并介绍了它们的结构和应用场景。

吊车梁设计(钢结构)

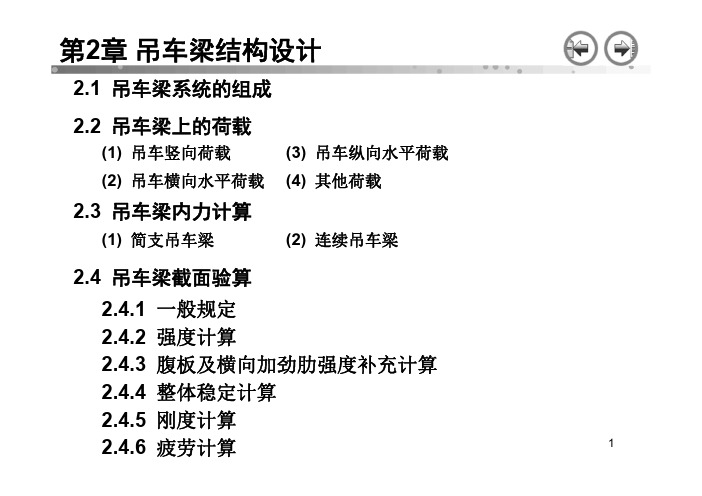

2.1吊车梁系统的组成2.2吊车梁上的荷载2.3吊车梁内力计算2.4吊车梁截面验算(4)其他荷载(2)吊车横向水平荷载(1)吊车竖向荷载(3)吊车纵向水平荷载(1)简支吊车梁(2)连续吊车梁2.4.2强度计算2.4.1一般规定2.4.3腹板及横向加劲肋强度补充计算2.4.4整体稳定计算2.4.5刚度计算2.4.6疲劳计算122.5吊车梁连接计算及构造要求2.5.4其它构造要求2.5.1梁腹板与翼缘板连接2.5.2支座加劲肋与腹板、翼缘板连接2.5.3吊车梁与柱的连接2.7 车挡2.6吊车轨道3横行小车吊车梁柱吊车桥架4吊车是厂房中常见的起重设备,按照吊车的利用次数和荷载大小,国家标准《起重机设计规范》(GB3811)将其分为八个工作级别,称为A1~A8。

工作制等级轻级中级重级特重级工作级别A1~A3A4、A5A6、A7A8工作制等级和工作级别的对应关系许多文献习惯将吊车以轻、中、重和特重四个工作制等级来划分,它们之间的对应关系如下:5《起重机设计规范》GB3811-1983附录A6●吊车梁(或吊车桁架)●制动结构●辅助桁架●支撑1-吊车梁;2-制动梁;3-制动桁架;4-辅助桁架;5-水平支撑;6-垂直支撑吊车梁及制动结构的组成组成:7吊车梁类型:按计算简图:●简支梁●连续梁按构造:●焊接梁●高强度螺栓桁架梁●栓-焊梁按构件类型:●实腹梁●型钢截面●焊接工字形截面●箱形截面●上行式直接支承吊车桁架:●上行式间接支承吊车桁架:吊车轨道直接铺设在桁架上弦上桁架梁上弦放置节点间短梁,以承受吊车荷载●吊车桁架8制动结构:●制动梁●制动桁架●承受横向水平荷载,保证吊车梁的整体稳定●可作为人行走道和检修平台作用:宽度:●应依吊车起重量﹑柱宽以及刚度要求确定。

●一般不小于0.75m 。

●宽度≤1.2m 时,常用制动梁●宽度>1.2m 时,宜采用制动桁架制动结构选用:对于硬钩吊车的吊车梁,其动力作用较大,均宜采用制动梁。

吊车梁设计

第一章 吊车梁设计2.1 荷载的计算 2.1.1 最大轮压的计算由《钢结构设计手册》中吊车资料可知,其最大轮压为13.9吨,最小轮压为6.65吨,则根据《建筑结构荷载规范》GB50009-2001中5.1.1之规定可知:竖向荷载标准值为.max 139k p kN = ,m i n 66.5k p k N = 又根据《建筑结构荷载规范》5.3.1之规定取吊车荷载动力系数α=1.05,则吊车竖向荷载设计值为:max .max 1.4k p p =α=1.4⨯1.05⨯139=204.33kNmin .min 1.4 1.4 1.0566.597.55k p p kN α==⨯⨯=2.1.2 横向荷载设计值由吊车资料可知吊车额定起重量为10吨,小车重量为8.2吨,且吊车工作制为A5级,为轻级工作制,因此每个轮上的横向荷载标准值为:1(`)4k H Q Q g ξ=+由《建筑结构荷载规范》5.1.2之规定知ξ=0.12,则:10.1210(108.2)10 5.464k H kN =⨯⨯⨯+⨯=则其设计值为: 1.4 1.4 5.467.64k H H kN ==⨯=2.2 内力计算由于本厂房有两台10t 吊车,设计时取最不利情况设计。

吊车最大轮压标准值及轮距如图所示。

吊车梁两端设计为铰接, L=7.5m 。

一台吊车的最大轮压标准值示意图2.2.3 一台吊车荷载作用下的内力(2个轮子时)一台吊车两个轮压时的计算简图(1)吊车梁的最大弯矩及相应的剪力2.max292(3.750.8875)207.057.5c k MkN m ωβ⎡⎤⨯⨯-=⨯=⋅⎢⎥⎦⎣最大弯矩处的相应剪力值为:392(3.750.8875)72.337.5c k V k N ωβ⎡⨯⨯-⎤=⨯=⎢⎥⎦⎣(2)吊车梁的最大剪力 .m a x3.951.0392 1.03921144.677.5c k i p V b p kN l ⎡⎤⎛⎫=∑++⨯⨯=⨯⨯+= ⎪⎢⎥⎦⎝⎭⎣(3)由水平荷载产生的最大弯矩和剪力3207.054.46135.24 1.03ky M kN m ⨯==⋅⨯3144.673.12135.24 1.03ky H kN m ⨯==⋅⨯2.2.4 两台吊车荷载作用下的内力(2个轮子时) (1).max 168.2c k M kN m =⋅.m a x48.45c k V k N= (2).max 94.76k V kN =(3)3168.23.62135.24 1.03ky M kN m ⨯==⋅⨯394.762.04135.241.03ky H kN m ⨯==⋅⨯ 则根据以上吊车计算汇总所需内力表:吊车计算汇总表吊车台数 轮压数 .max k Mmax M.maxky M .maxy M,max k V max V ky H y H一台2283.51 416.76 4.04 5.656 208.7 305.86 2.97 4.16 1268.44394.63.835.362143.17210.46 2.04 2.862.3 截面选择取吊车梁为单轴对称工字型截面600300200816⨯⨯⨯⨯,如图:吊车梁截面示意图2.3.1毛截面特性23001620016(60032)812544A mm =⨯+⨯+-⨯=020*********(60032)(60032)8600/2337.2512544y mm ⨯⨯+⨯⨯-+-⨯⨯==32323244118(60032)(60032)8(600/2337.25)121213001630016(6008337.25.18)2001620016(337.258)1278704.8910x I mm =⨯⨯-+-⨯⨯-+⨯⨯+⨯⨯--+⨯⨯+⨯⨯-=⨯233830016(6008364.18)(60016337.25)21466.3410S mm =⨯⨯--+--⨯=⨯433max 78704.89102995.410600337.25x x I W mm y ⨯===⨯-2.3.2 净截面特性212544221.51611856n A mm =-⨯⨯=()()()30021.52166008200168600328600/2322.4611856no y mm -⨯⨯⨯-+⨯⨯+-⨯⨯==323232641(30021.52)16(30021.52)16(6008121322.46)8(60032)(60032)8(600/2322.46)1212201620016(322.468)12739.7910nx I mm =-⨯⨯+-⨯⨯⨯--+⨯⨯-+-⨯⨯-+⨯⨯+⨯⨯-=⨯ 633nx739.79102815.56610mm W⨯==⨯上600-337.25633739.79102193.5910mm 337.25nxW⨯==⨯下上翼缘对y 轴的特性:2300164800mm A =⨯=上2n 3444244433433mm 11630036001012360010221.516903042.72103042.7210202.851015036001024010150y ny ny y A I mm I mm W mm W mm =⨯⨯=⨯⨯=⨯=⨯-⨯⨯⨯=⨯⨯==⨯⨯==⨯上(300-21.52)16=4112 2.4 强度验算 2.4.1 正应力按《钢结构设计规范》GB50017-2003中公式4.1.1计算上翼缘正应力,由于吊车梁要进行疲劳验算,所以x γ、y γ均取1.0,则:662233416.7610 5.65610175.90/215/2815.56610202.8510y x ny nx M M N mm N mm W W σ⨯⨯=+=+=<⨯⨯上 下翼缘应力:6223416.7610189.99/215/2193.5910x nx M N mm N mm W σ⨯===<⨯下2.4.2 剪应力按《钢结构设计规范》GB50017-2003中公式4.1.2计算,平板支座时:3322max 4305.86101466.341071.2/125/78704.89108v x w V S N mm f N mm I t τ⋅⨯⨯⨯===<=⋅⨯⨯ 2.4.3 腹板的局部压应力采用《钢结构设计手册》GB50017-2003中4.1.3之规定: 吊车轨道自重430N/m ,轨高140mm ,则:52505162140410z y R l a h h mm =++=+⨯+⨯= 集中荷载增大系数 1.0ψ=,F=P=204.33kN3221.0204.331062.3/215/8410c w z FN mm f N mm t l ψσ⋅⨯⨯===<=⋅⨯2.4.4 腹板计算高度边缘处的折算应力根据《钢结构设计规范》GB50017-2003中4.1.4规定:262.3/c N mm σ=6216416.7610(60016322.46)147.33/739.7910nx M y N mm I σ⋅⨯⨯--===⨯ 32max 4305.861030016(6008337.25)59.39/78704.89108w V S N mm I t τ⋅⨯⨯⨯⨯--===⋅⨯⨯ 由于c σ与σ同号,则1β取1.1。