某船用齿轮箱动态响应仿真分析

齿轮箱中某工况下齿轮啮合动态激励计算及仿真

齿轮箱中某工况下齿轮啮合动态激励计算及仿真一、研究齿轮啮合动态激励的意义齿轮箱作为机械设备中一种必不可少的传递运动和动力的通用零部件,在金属切削机床、航空工业、航海设备、电力系统、农业机械、运输机械、冶金等现代化工业发展中得到了广泛的应用。

齿轮系统是由齿轮、轴、轴承和箱体等组成的机械系统。

齿轮由于自身的制造误差和安装误差,在啮合过程中会引起周期性的加速分离或加速啮合,导致齿与齿之间的撞击,引起齿轮振动并产生啮合噪声。

齿轮的振动又会引起轴的振动,并通过轴承将振动传递给齿轮箱,引起箱体的振动,从而产生噪声。

所以齿轮激振是引起噪声的主要原因。

由于传统的齿轮箱结构设计基本上是凭经验进行的,仅停留在静态设计阶段,而没有从动态优化方面作认真考虑,因此迄今国产齿轮箱大多存在严重的振动和噪声问题。

为了解决这个问题,系统的方法是从结构动态性能优化出发,通过建立齿轮箱的动力学模型进行其动态特性分析,从而设计出全新的低噪声齿轮箱。

但是,目前更现实更迫切的针对已有的产品,进行动态分析和测试,找出它的主要振动源和噪声源,并采取有效的局部改进措施,降低它的噪声。

二、齿轮箱动力载荷计算分析2.1齿轮啮合动态激励齿轮啮合动态激励是齿轮系统产生振动和噪声的主要原因。

齿轮系统的动态激励有内部激励和外部激励两类。

内部激励是齿轮传动与一般机械的不同之处,它是由于同时啮合齿对数的变化、轮齿的受载变形、齿轮误差等引起了啮合过程中的轮齿动态啮合力产生的,因而即使没有外部激励,齿轮系统也会受这种内部的动态激励而产生振动噪声。

外部激励是指除齿轮啮合时产生的内部激励外,齿轮系统的其它因素对齿轮啮合和齿轮系统产生的动态激励。

如齿轮旋转质量不平衡、几何偏心、原动机(电动机、发动机等)和负载的转速与扭矩波动、以及系统中有关零部件的激励特性,如滚动轴承的时变刚度、离合器的非线性等。

在这些因素中质量不平衡产生的惯性力和离心力将引起齿轮系统的转子耦合型问题,它是一种动力耦合型问题。

船用齿轮箱的有限元振动特性分析和试验

船用齿轮箱的有限元振动特性分析和试验胡磊;杨建国【摘要】主要介绍船用齿轮箱的振动激励力分析、多级齿轮传动系统和箱体的有限元建模,以及箱体表面的振动特性计算,试验验证了模型和计算方法的正确性。

研究表明:有限元分析为齿轮箱振动特性的分析提供了有效的分析方法。

%The analysis of vibration exciting forces for a marine gearbox, the model establishments of a multi-stage gear transmission and the marine gearbox and the vibration characteristics calculation of the gearbox body surface are proved in the paper. The models and the calculation method are verified by the vibration experiment. The finite element analysis is an effective method for the vibration characteristics of the marine gearbox.【期刊名称】《机电设备》【年(卷),期】2013(000)001【总页数】5页(P38-42)【关键词】齿轮箱;振动特性;有限元【作者】胡磊;杨建国【作者单位】武汉理工大学能源与动力工程学院,武汉 430063;武汉理工大学能源与动力工程学院,武汉 430063; 船舶动力系统运用技术交通行业重点实验室,武汉 430063【正文语种】中文【中图分类】U661.44作为传递动能和连接动力机械的船用齿轮箱广泛应用于船舶动力系统,目前船用齿轮传动系统正朝着高速、重载、轻型自动化和高可靠性方向发展,船用齿轮箱振动特性的研究具有十分重要的意义。

船用齿轮箱装置试车状态振动异常解决措施

齿轮箱装置是柴油机将动力传递至螺旋桨的重要纽带。

振动是评定齿轮箱装置运转质量的主要指标,也决定了齿轮箱装置的质量。

本文针对某船用齿轮箱装置在实际试验时出现振动超标的情况,通过理论分析和试验验证定位引起振动超标的原因,并在此基础上探索预防和减小振动的措施。

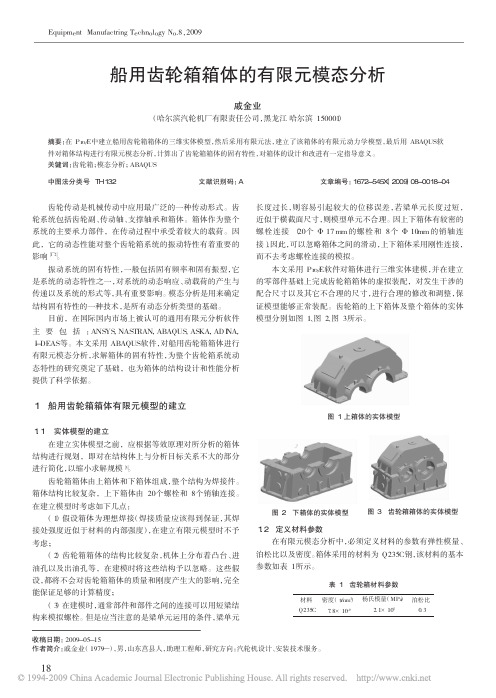

一、齿轮箱装置试验方案被试齿轮箱形式为双输入、单输出。

通过该齿轮箱装置将两台柴油机动力传递到桨轴上。

按设计工况布置试验方案,如图1所示。

图1 试验布置采用两台拖动电机,通过扭矩仪后联接齿轮箱输入部分; 齿轮箱输出部分则通过一台陪试箱将转速转换至输入转速值后,通过扭矩仪联接后端加载电机,实现对齿轮箱装置的加载功能。

按设计要求,在齿轮箱装置的安装面上布置测点并安装振动传感器,以测量加载过程中各点的振动情况。

测点分布如图2所示。

图2 测点布置二、试验结果及分析齿轮箱装置在功率为2 ×1000kW、输入转速分别为480r/min和600r/min的工况下,机脚处测点平均加速度的总振级值分别为114.86 dB( 要求值为≤115dB) 和122.66 dB( 要求值为≤120dB) 。

可见该齿轮箱装置振动性能未达标。

分析振动数值并结合以往经验,列出导致振动超标的潜在因素如下:(1) 输入轴系线速度较高,达到28m/s,轴系动平衡精度等级设计不合理;(2) 齿轮箱装置与安装基座、安装基座与槽铁之间联接扭力不达标,或联接螺母有松动情况;(3) 齿轮箱装置冷、热态间温差与预计不一致,导致台架对中数据计算有偏差;(4) 箱体外部管路附件支撑不牢固,运转时发生抖动,导致齿轮箱装置整体振动增大。

三、解决措施根据原因分析,拟定以下解决方案:(1) 对输入轴轴系重新做动平衡试验,将动平衡精度等级从原先的G6.3 提升至G2.5;(2) 复查联接处紧固件扭力值;(3) 重新计算齿轮箱装置温升后的轴线偏移量,并在冷态对中时进行相应补偿;(4) 对外部油管及泵阀等油路部件支撑做加固。

大功率船用齿轮箱耦合非线性动态特性分析及噪声预估_陆波

振 动 与 冲 击第28卷第4期J O U R N A LO FV I B R A T I O NA N DS H O C KV o l .28N o .42009 大功率船用齿轮箱耦合非线性动态特性分析及噪声预估基金项目:国家十一五科技支撑计划资助项目(2006B A F 01B 07-01)和新世纪优秀人才计划(N C E T-05-0766)资助项目收稿日期:2008-05-09 修改稿收到日期:2008-07-15第一作者陆 波男,博士生,1978年4月生陆 波1,2,朱才朝1,宋朝省1,王海霞1(1.重庆大学机械传动国家重点实验室,重庆 400044;2.西南科技大学制造科学与工程学院,绵阳 621010) 摘 要:对某大型船用齿轮箱的动态特性进行分析,将系统分为传动子系统和结构子系统,通过支撑轴承把两个子系统耦合起来,建立齿轮-轴-轴承-箱体耦合系统三维有限元模型。

在研究斜齿轮接触线变化规律基础上,提出了一种计算斜齿轮时变刚度的方法。

在考虑传动子系统内部激励和外部激励的影响下,对系统动态特性进行了数值仿真,得出了结构子系统各点的振动位移、速度等动态评价指标,以及系统的结构预估噪声,为船用齿轮箱系统动态性能优化提供了理论依据。

关键词:船用齿轮箱;耦合振动;固有特性;动态响应;噪声预估中图分类号:T H 113.1 文献标识码:A 大功率船用齿轮箱装置是船舶轮机系统的重要设备之一,其结构复杂,精度要求很高,且处于重载的运行条件下,综合技术指标远远高于其它船用齿轮箱。

重载齿轮在传动过程中产生较大的振动、噪声和动载荷,有可能导致系统某些环节的失灵或损坏,甚至会导致齿轮系统本身的破坏和故障等。

因此,开展船用大功率齿轮箱动态特性分析、控制齿轮箱系统的振动与噪声,实现船用齿轮系统的动态设计己成为重要的研究课题。

目前关于齿轮箱系统的研究主要集中在齿轮—转子系统动态特性以及齿轮箱体优化减重分析,而通过轴承连接把齿轮-转子系统和箱体系统作为一个整体进行研究涉及较少[1-5]。

舰艇机械设备冲击响应仿真建模计算方法综述

1.1

式使用模态叠加法的增景模态叠加法。增最模态叠 加法的主要优点是频率和振型是不断变化的以适应 系统的瞬态动力特性。与下文中将要提到的伪力法 相比,它不需要把非线性项作为伪力进行处理”q1。 江国和”o将增量模态叠加法引入到带有限位器的单 层隔离系统和浮筏隔振系统的冲击响应计算之中,并 与试验结果进行了比较。对于非线性系统,如果把阻 尼和刚度矩阵分成线性和非线性2部分,并把非线性 部分作为伪力矢量从系统运动微分方程的左边移至 右边,使得微分方程的左边仍然具有线性形式,这样 仍可采用模态迭加法。J.Edward Alexander采用这一 伪力法(Pseudo—Force Approach,PFA),计算了带有非 线性刚度的两自由度系统的冲击响应¨-。 1.2动力分析方法(直接积分法) 机械设备按其质鼍、弹簧、阻尼系统模型化,根据 动力学原理建立运动方程式,进行系统激励和响应计 算,根据冲击的性质,又可以分为阶跃速度法、规则形 冲击计算和不规则形冲击计算(包括Duhamel积分 近似计算和相平面图解法等)¨-。这种分析方法,一 般适合于单自由度系统或多自由度简单系统的冲击 响应理论分析。与模态叠加法相比,直接积分法对线 性和非线性系统都适用,且对阻尼矩阵不要求具有解 耦特性。常用直接积分方法有线性加速度法、 Newmark—B法、Wilson一@法、Houboh法等。就求 解方法的适应性而言,线性加速度法和Wilson一@法 不如Newmark法,后者计算量比较小,而且数值稳定 性容易保证。

Design Analysis Method,

分作为伪力矢量从系统动力学方程的左边移到右边, 使得方程左边仍然具有线性形式,这样可采用冲击响 应谱方法。Alexander采用这种伪力法计算了带有非 线性刚度的两自由度系统的冲击响应。对于输入是 时间历程载荷的非线性系统,应用伪力法能很好的实 现模态叠加,但输入是冲击谱时,还需要把冲击谱转 化成相应的合成时间序列,Alexander给出了合成方 法,也指出了合成方法存在的问题¨“"’。 DDAM方法可以分析高阶的破坏模式,但它具有 很大的局限性,如只能分析线弹性安装的设备;只能 分析设备的线弹性破坏;安装基础的弹性变形的影 响、设备重量的影响等必须由试验数据得出;不能考 虑临近设备和船体输入对冲击输入的影响;只能考虑 单向冲击。针对DDAM方法只能考虑单向冲击的情 况,刘建湖推导给出了三维DDAM方法的计算公式, 同时,他对各阶模态计算结果的合成方法进行了精度 研究,并对密集模态的合成问题进行了讨论。三维 DDAM方法能分析三维结构在非冲击方向的耦合响 应,但是,DDAM方法不适合于分析以密集模态响应 为主的设备冲击强度,DDAM方法是一种近似方法, 即使在非密集模态情况下,在一定条件下其合成过程 中也能产生40%的误差旧1。

船用齿轮箱多体动力学仿真及声振耦合分析

船用齿轮箱多体动力学仿真及声振耦合分析作者:林腾蛟等来源:《湖南大学学报·自然科学版》2015年第02期摘要:基于多体系统动力学理论,综合考虑齿轮副时变啮合刚度、齿侧间隙、轴承支撑刚度等内部激励以及螺旋桨外部激励,建立了含传动系统及结构系统的船用齿轮装置多刚体系统动力学模型,计算了齿轮副动态啮合力及轴承支反力;对齿轮箱及支座进行柔性化处理,形成多柔体系统动力学模型,采用模态叠加法计算了箱体表面的动态响应.而后以多体动力学分析所得的轴承支反力频域历程为边界条件,建立了箱体声振强耦合分析模型,预估了齿轮箱表面声压及外声场辐射噪声.结果表明,齿轮副动态啮合力、轴承支反力以及箱体动态响应频域曲线的峰值均出现在齿轮副的啮合频率及其倍频处;仿真所得的箱体振动加速度及外声场辐射噪声与齿轮箱振动噪声试验台架实测结果吻合良好.关键词:齿轮箱;多体动力学;声振耦合;动态响应;辐射噪声中图分类号:TH132.41 文献标识码:A齿轮传动具有承载能力大、寿命长、可靠性高、运转平稳等特点,广泛应用于船舶海洋、交通运输、冶金建材、工程机械等领域.随着科学技术的进步,齿轮传动正朝着大功率、高转速、低噪声方向发展,由于激励源多、激振频率高、啮合冲击大,振动噪声问题日渐突出,特别是船用齿轮装置,其动力学性能不仅影响到传动系统的可靠性,还影响到船舶的生命力和隐身性能,因此有必要针对船用齿轮箱开展振动噪声仿真及试验研究.在齿轮系统动力学分析方面,国内外学者已做了大量的理论研究.考虑时变啮合刚度[1-2]、齿侧间隙[3-4]、啮合冲击[5]、轴承游隙[6]、齿面误差[7]等非线性因素,建立了齿轮系统动力学模型,研究了各种非线性因素对传动系统振动特性的影响.在齿轮箱辐射噪声分析方面,笔者以振动位移为边界条件,采用有限元法和边界元法建立了齿轮箱声学分析模型,计算了箱体的外场辐射噪声,并进行了振动噪声测试分析[8-9].以上文献得出了大量有价值的研究成果,但多数文献没有同时考虑齿轮系统内、外部激励的综合作用,分析对象仅局限于齿轮传动系统,未将传动系统和结构系统耦合求解,这无疑将影响齿轮系统动力学分析结果的准确性.目前基于声振耦合的齿轮系统振动噪声仿真研究已有少量成果[10-11],但采用了简化的计算模型,难以准确预估齿轮箱的辐射噪声.本文以船用齿轮箱为研究对象,综合考虑齿轮副时变啮合刚度、齿侧间隙、轴承支撑刚度等内部激励以及螺旋桨外部激励,建立含传动系统及结构系统的齿轮装置多刚体动力学模型,计算齿轮副动态啮合力及轴承支反力;而后对箱体及支座进行柔性化处理,以轴承支反力频域历程为边界条件,建立齿轮箱声振强耦合分析模型,预估齿轮箱表面声压及外声场辐射噪声,并与试验结果进行对比分析.2齿轮装置多刚体动力学仿真2.1多刚体动力学分析模型船用齿轮箱各级齿轮副的基本参数如表1所示.在UG软件中建立船用齿轮装置的三维实体模型,如图1所示,图中的x,y,z方向分别为齿轮装置的横向、轴向和垂向.将齿轮装置实体模型导入到LMS b软件的Motion模块中,设置各部件材料以便程序自动定义部件质心;在轴承座处设置“bushing force”,以定义轴承刚度和阻尼;在相互啮合的轮齿间设置“gear contact”,定义齿轮时变啮合刚度、阻尼、侧隙,以模拟齿轮副的啮合关系;在原动机处设置旋转副以定义输入转速;在螺旋桨处设置旋转副用于阻力矩的施加.2.2齿轮装置多刚体动力学仿真结果综合考虑轮齿时变啮合刚度、啮合阻尼、齿侧间隙、轴承支撑刚度与阻尼及由输入输出波动引发的外部激励,采用变步长向后差分法(BDF)对齿轮装置进行多体动力学仿真.仿真时输入转速为750 r/min,波动范围设为5%;输出功率为400 kW,波动范围设为10%,波动形式均为正弦.求解总时间设定为6 s,时间步长Δt =6.25×10-5 s.图2和图3分别给出了输入级齿轮副的动态啮合力和输入轴前轴承支反力曲线,图中时域曲线选取横坐标5.5~6 s的数据,频域曲线选取横坐标0~1 600 Hz的数据.3齿轮箱动态响应仿真分析3.1齿轮箱有限元网格将图1所示的船用齿轮箱及安装支座导入Ansys中进行柔性化处理,定义单元类型Solid45,设置弹性模量、泊松比、密度等材料属性;采用自由网格和映射网格相结合的划分方法生成齿轮箱和支座的有限元网格,共计单元310 258个,节点183 586个,如图4所示,图中标注了支座处4个动态响应测点位置.3.3齿轮箱动态响应分析结果将齿轮装置多刚体动力学分析所得的齿轮副动态啮合力施加在齿轮箱各级齿轮副上,在b中采用模态叠加法计算齿轮箱动态响应,模态求解范围为0 ~ 4 000 Hz.表3给出了安装支座处4个测点的垂向振动加速度均方根值.由频域曲线可知,在输出级齿轮副啮合频率229.69 Hz及其倍频处、输入级齿轮副啮合频率525 Hz处存在较大的峰值,表明齿轮副啮合频率对齿轮箱表面的动态响应有着最为直接的影响,为了达到齿轮箱减振降噪的效果,应从减小齿轮副动态啮合力的波动入手.4齿轮箱辐射噪声预估4.1齿轮箱声振耦合分析模型为了减小计算规模,计算模型仅考虑箱体,未包含传动系统.建立声振耦合分析模型的要求是声学网格要完全包络结构网格,为此建立了一个空腔球形网格,球内部空腔表面尺寸完全与齿轮箱箱体匹配[12],声学网格如图7所示.为了保证声学计算的准确性,通常要求在结构与流体交界面处一个波长内包含6个单元,为了同时兼顾计算时间与仿真精度,对辐射噪声的求解精度设定为4 000 Hz,声学网格共计单元1 014 368个,节点230 189个.声振耦合模型的边界条件为载荷激励,即将齿轮装置多体动力学分析所得的轴承支反力频域历程施加在箱体轴承孔处.4.2齿轮箱表面声压及场点声压计算齿轮箱周围声波传递介质为空气,空气密度为1.225 kg/m3,传播的声速为340 m/s,设定大气参考声压为2×10-5 Pa,采用声振耦合有限元法求解,可得各计算频段处齿轮箱箱体表面声压云图.4.3齿轮箱振动响应计算结果采用齿轮箱声振耦合分析模型计算声学量的同时,也可获得结构的振动响应.图11给出了500 Hz,1 000 Hz时齿轮箱表面的振动速度云图.由图可知,当频率为500 Hz时,齿轮箱表面最大振动速度幅值为10.6 mm/s,出现在齿轮箱的顶部.5齿轮箱振动噪声试验为验证仿真结果的准确性,在重庆齿轮箱有限责任公司的协助下,搭建了如图12所示的船用齿轮箱振动噪声试验平台.测试工况与仿真分析一致,即输入转速为750 r/min,输出功率为400 kW.齿轮箱振动响应测点布置见图4.将加速度传感器测得的振动加速度信号经电荷放大器放大后,由智能信号采集处理分析仪进行采集,最后利用DASP软件进行数据处理,得到安装支座处各测点的垂向振动加速度均方根值,如表4所示.对比表3给出的仿真结果,两者的最大相对误差为12.8%.6结论1)综合考虑齿轮副时变啮合刚度、齿侧间隙、轴承支撑刚度等内部激励以及螺旋桨外部激励,建立了含传动系统及结构系统的船用齿轮装置多刚体系统动力学模型,计算了齿轮副动态啮合力及轴承支反力.2)建立了船用齿轮箱多柔体系统动力学模型,采用模态叠加法计算了箱体表面的动态响应,其峰值频率均出现在齿轮副啮合频率及其倍频处.3)建立了船用齿轮箱声振耦合分析模型,预估了齿轮箱表面声压及外声场辐射噪声,与齿轮箱振动噪声试验台架实测结果对比,两者吻合良好.参考文献[1]陈学森,董海军,刘晓宁. 含时变啮合刚度的间隙非线性齿轮系统的混沌控制[J]. 机械科学与技术, 2006, 25(9): 1035-1037.CHEN Xuesen, DONG Haijun, LIU Xiaoning. Chaos control of a nonlinear gear system with clearance and timevarying stiffness[J]. Mechanical Science and Technology, 2006, 25(9):1035-1037.(In Chinese)[2]FERNANDEZ A, IGLESIAS M, DEJUAN A, et al. Gear transmission dynamic:Effects of tooth profile deviations and support flexibility [J]. Applied Acoustics, 2014, 77(3):138-149.[3]WANG J, LIM T C, LI M F. Dynamics of a hypoid gear pair considering the effects of timevarying mesh parameters and backlash nonlinearity[J]. Journal of Sound and Vibration, 2007,308(1/2): 302-329.[4]MORADI H, SALARIEH H. Analysis of nonlinear oscillations in spur gear pairs with approximated modelling of backlash nonlinearity[J]. Mechanism and Machine Theory, 2012, 51(5): 14-31.[5]BYRTUS M, ZEMAN V. On modeling and vibration of gear drives influenced by nonlinear couplings[J]. Mechanism and Machine Theory, 2011, 46(3): 375-397.[6]GUO Y, PARKER R G. Dynamic modeling and analysis of a spur planetary gear involving tooth wedging and bearing clearance nonlinearity[J]. European Journal of Mechanics, 2010, 29(6): 1022-1033.[7]BAGUET S, JACQUENOT G. Nonlinear couplings in a gearshaftbearing system[J]. Mechanism and Machine Theory, 2010, 45(12): 1777-1796.[8]林腾蛟,廖勇军,李润方,等. 双环减速器辐射噪声数值仿真及试验研究[J]. 振动与冲击, 2010, 29(3): 43-47, 203.LIN Tengjiao, LIAO Yongjun, LI Runfang, et al. Numerical simulation and experimental study on radiation noise of doublering gear reducer[J]. Journal of Vibration and Shock, 2010, 29(3): 43-47, 203. (In Chinese)[9]LIN Tengjiao, HE Zeyin, GENG Feiyu, et al. Prediction and experimental study on structure and radiation noise of subway gearbox [J]. Journal of Vibroengineering, 2013, 15(4): 1838-1846.[10]ABBES M S, BOUAZIZ S, CHAARI F, et al. An acoustic structural interaction modelling for the evaluation of a gearboxradiated noise[J]. International Journal of Mechanical Sciences, 2008, 50(3): 569-577.[11]YUKSEL E, KAMCI G, BASDOGAN I. Vibroacoustic design optimization study to improve the sound pressure level inside the passenger cabin[J]. Journal of Vibration and Acoustics,Transactions of the ASME, 2012, 134(6): 1-9.[12]汪怡平,谷正气,杨雪,等. 汽车空调出风管道气动噪声分析与控制[J]. 湖南大学学报:自然科学版, 2010, 37(3): 24-28.。

船用齿轮箱箱体的有限元模态分析

因此,本文在 ABAQUS 线性摄动步的频率提取分析步里, 采用 Lanczos 法计算了齿轮箱箱体的前 10 阶约束模态。对箱 体的分析采用 Lanczos 法,求解精度高,计算速度较快,是较理 想的求解方法。

图 4 齿轮箱箱体的有限元模型

整个齿轮箱箱体有限元模型共生成单元 54 077 个,节点 92 864 个。表 2 给出了上下箱体两部分划分单元后的单元数 目以及节点数目。

《装备制造技术》2009 年第 8 期

支持条件等有关,一旦边界条件改变,则系统的固有频率及其 对应的振型将随之改变。如果边界条件一定,则系统的固有频 率和振型则主要由系统的惯性与弹性来决定。另外,系统的固 有特性,还是用振型叠加法求解系统响应的基础。由机械振动 理论可知,结构的低阶模态对系统的振动响应的影响较大,而 高阶模态由于能量大则可忽略不计[5]。

(5)在进行排放试验室比对前,要根据比对的目的和比对 大纲的要求,来确定适用本次比对的数学统计方法。所选的统 计方法首先要科学,其次要分析得全面,最后将比对所要达到 的目的完全体现出来。

参考文献: [1] GB18352.3-2005,轻型汽车污染物排放限值及测量方法(中国Ⅲ、

Ⅳ阶段)[S]. [2] 国家认证认可监督管理委员会.质检机构管理知识[M]. 北京:中国

齿轮箱箱体的固有频率如表 3 所示。

基于ADAMS的齿轮变速箱动态特性仿真分析

参考文献: [1] 张金菊.结构用锯材非破坏性检测综合分等技术研究 Combigrade

课题第二阶段试验[D].北京:北京林业大学,2007. [2] 盛骤,等.概率论与数理统计[M].北京:高等教育出版社,2008. [3] 王朝志,张厚江.应力波用于木材和活立木无损检测的研究进展

[J].林业机械与木工设备,2006,34(3).

有进行其它缺陷的检量,即外观分等没有考虑其它缺陷

3 结束语

因素的影响,今后对此应做进一步的研究。

从本次试验的结果看,应力波检测所得的数据与各 国外观分等结果的相互印证性为:美国的较好,中国和 日本的不好。这表明采用应力波检测法对按美国外观分 等标准分等的试件所含节子的检测比较准确,同时也表 明,美国外观分等方法与中国和日本的外观分等方法相 比能更准确地检测试件的密度。中国和日本外观分等结

角速度 /°·s-1

9000.0 8000.0

z1.CM_Angular_Velocity.Y

tygear

7000.0

6000.0

5000.0

4000.0

3000.0

2000.0

1000.0

0.0 0.0 0.05 0.1 0.15 0.2 0.25 0.3

基于虚拟样机模型,在输入轴上添加转速驱动,为了 在仿真过程中转速不出现突变,利用 STEP 函数使转速在 0.2s 内由 0 增加到 1400r/min(8400°/s),关系式为 STEP (time,0,0D,0.2,8400D),如图 3a 所示。输出轴上添加 一个恒定负载转矩 6×106N·mm (该转矩由实际工况决 定),方向与转速驱动方向相反,添加好约束和载荷的

2 建立齿轮变速箱仿真模型

2.1 建立三维实体模型

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

作者:哈尔滨工程大学丁豹周刘斌靳国永李玩幽

摘要:LMS Virtual. Lab 大型商业计算软件是目前国际最通用的振动噪声计算软件之一,本文是在其多体动力学模块求解出其轴承座处的支反力,将此支反力加在箱体的有限元模型上,对某船用齿轮箱进行动力学特性分析。

为此齿轮传动系统的动态设计奠定基础。

1 引言

大型齿轮传动装置是机械系统的重要设备之一,其结构十分复杂,精度要求很高,且处于高速、重载的运行条件下,工作环境十分复杂。

齿轮系统在运行过程中,能量大部分由齿轮箱传递到隔板和壳体上,较大的振动和噪声有可能导致系统某些环节的失灵或损坏,甚至会导致齿轮系统本身的破坏和故障等。

因此,齿轮传动装置的动态特性直接关系到整体性能,对其进行动态特性分析,控制齿轮系统的振动与噪声,实现大型齿轮系统的动态设计己成为重要的研究课题。

2 齿轮传动系统内部激振力分析

啮合齿轮副内部激励因素主要包括啮合冲击激励、刚度激励、误差激励。

在齿轮的啮合过程中,由于齿轮的误差和受载弹性变形使齿轮产生“啮合合成基节误差”,致使一对齿轮在进入啮合时,其啮入点偏离啮合线上的理论啮入点,引起啮入冲击;而在一对轮齿完成啮合过程退出啮合时,也会产生啮出冲击。

这种由于啮合冲击产生的冲击力也是齿轮啮合的动态激励源之一。

对于渐开线直齿轮或窄齿面斜齿轮传动冲击激励是动态激励的主要组成部分,然而对于宽斜齿轮副的轴线重合度比较大,且由于斜齿轮的啮合过程是一个逐渐进入和逐渐退出的过程,因此啮合冲击对系统的整体动态特性影响较小,对于中等载荷或重载载荷情况下的斜齿轮传动系统,这一由于啮合冲击引起的非线性现象几乎观察不到,本文对啮合冲击不做考虑。

1.1 刚度激励

在LMS Virtual. Lab 软件的多体动力学模块中用的是Y.cai 和ISO 方法计算齿轮的啮合刚度,可方便地获得任一啮合位置上较准确的啮合刚度值。

Y.cai 的计算公式没有考虑齿数和齿宽的影响,当齿数比较大,齿宽比较大的时候误差很大,甚至不能求解,而ISO 方法没有此限制,本文既采用了此方法计算齿轮的啮合刚度。

公式如下:

αpn ——法向压力角;hfn ——法向齿根高;mn ——法向模数。

1.2 误差激励

根据齿轮的精度等级所规定的齿轮偏差,用简谐函数进行模拟。

由于影响齿轮振动的主要误差是齿形误差(Δff )和基节误差( Δfpb ),故计算误差曲线时仅考虑这两种误差形式。

啮合传动误差的影响综合反映在啮合线方向,可表示为:

2 轴承座支反力计算

2.1 计算模型

采用Pro/E 建立三维实体模型,导入LMS b 多体模块中,转化成b 所需的分析body 模型,进行求解计算。

建模过程简化原则为:大型结构忽略公差,精度取到0.1mm。

图1 多体模型及轴承编号

2.2 约束与作用力

为了防止过度约束,建立3 个质量比较小的虚物体,并高压输入轴、低压输入轴和输出端用固定副连接,并放开想要计算的方向,需物体与大地用旋转副连接,在两个输入端加扭矩驱动,在输出端加一个转速约束。

在齿轮啮合处共加8 个啮合力,在24 个轴承处加24个衬套力来表示输入轴、输出轴和箱体之间的轴承力。

并将已知轴承刚度、阻尼参数加入衬套力上。

2.3 计算结果与分析

由于齿轮箱结构对称,例如a#和b#、c#和d#等受力是大小相等的力,现只列出部分轴承支反力图。

计算各轴承处的比压值,比压值=支反力/(轴承宽度g轴承直径)。

用LMS b计算所得的比压值与所给的比压值基本相符,误差小于5%,说明对齿轮箱的简化和对箱体、轴等作为刚性处理是准确的,计算的结果是可信的。

3 箱体的模态分析

对此船用齿轮箱进行六面体网格划分,共406579 个节点、239918 个单元,有限元模型如图9 所示。

图9 箱体有限元模型

采用软件中振动与噪声模块对齿轮箱进行了有限元模态计算,得到了各阶固有频率及对应的固有振型。

表3.1 给出了齿轮箱箱体的前10 阶固有频率。

4.齿轮箱动态响应分析

将第一部分在内部激振力下求解的各个轴承支反力加在对应的轴承上做为箱体的激振力,对齿轮箱进行动态响应分析。

由于齿轮传动系统用的是人字齿,轴向力为零,把计算得到的轴

承支反力按x、y 两个方向分解加在轴承的对应位置上动态计算过程取5 秒,以保证求解精度。

由此可以得到箱体任意一点的响应。

图11 齿轮箱响应节点a 位置图

图12~图14 给出了齿轮箱体节点a x、y、z 向的响应计算结果。

图12 节点 a x 向振动加速度时域曲线

图13 节点a y 向振动加速度时域曲线

图13 节点a z 向振动加速度时域曲线

从计算结果可以看出节点a z 向振动加速度比较小,这与齿轮箱用的是人字齿有关,在轴向即z 向上的动态激振力为零,验证了仿真结构的可靠性。

5 总结

1.在用LMS Virtual. Lab 多体动力学模块对齿轮传动系统计算的时候,根据齿轮参数选择合适的计算方法。

2.对船用齿轮箱进行了轴承支反力计算,得出的力与所给的值吻合良好,误差在5%以内,说明对齿轮箱的一些简化处理和把箱体作为刚性处理的假设是正确的。

3.对齿轮箱进行了有限元模态分析,得到了齿轮箱前20 阶固有频率和振型。

4.对齿轮箱体在内部激振力下的动态响应仿真计算,得到任意一点的振动位移、速度、加速度曲线,为齿轮传动系统动态设计提供了有意参考。

参考文献

1. 王旭东船用齿轮箱振动分析及结构噪声预估

2. ISO 6336-1 calculation of load capacity of spur and helical gear-Part 1(end)。