蒸汽温度压力补偿

附录四-蒸汽流量计量温度、压力补偿的数学模型

蒸汽流量计量温度、压力补偿的数学模型4.1 热蒸汽计量的补偿在蒸汽的计量上,密度虽然也是温度、压力的函数,但不再遵循理想气体状态方程,且在不同压力、温度区间,函数关系不同,很难用一个简单的函数关系式表示,因此着重论述一下常用水蒸气密度的确定方法4.1.1. 密度的确定:工程上应用的水蒸气大多处于刚刚脱离液态或离液态较近,它的性质与理想气体大不相同,应视为实际气体。

水蒸气的物理性质较理想气体要复杂的多,故不能用简单的数学式加以描述;所以,在以往的工程计算中,凡涉及水蒸气的状态参数数值,大都从水蒸气表中查出。

把水蒸汽状态参数表装入仪表内存中,数据量很大。

随着电子技术的发展,计算机(或单片机)已广泛应用于流量测量仪表中,其存储能力、快速计算能力为准确、快速的确定水蒸气的密度提供了有力的手段。

现在介绍在二次仪表中常用的水蒸气密度的确定方法。

4.1.1.1. 查表法:把水蒸气密度表装入计算机中,根据工况的温度、压力,从表中查出相应的密度值。

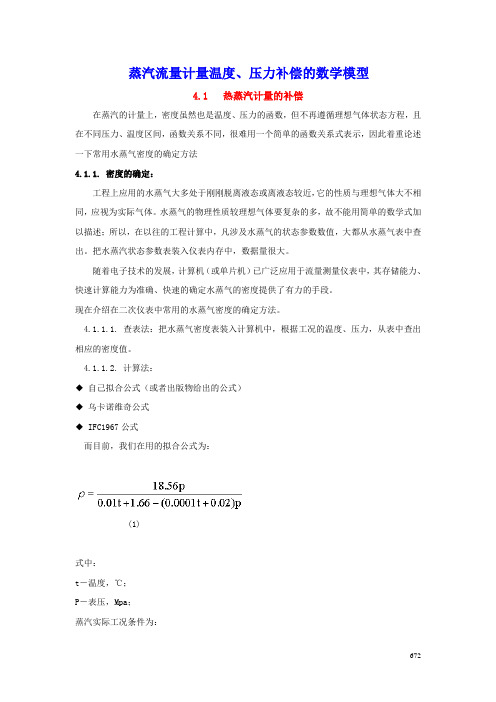

4.1.1.2. 计算法:◆自己拟合公式(或者出版物给出的公式)◆乌卡诺维奇公式◆ IFC1967公式而目前,我们在用的拟合公式为:(1)式中:t-温度,℃;P-表压,Mpa;蒸汽实际工况条件为:工作压力变化范围:0.1~1.1MPa672工作温度变化范围:160~410℃取特殊点对公式(1)验证1) p=0.2 MPa、t=160℃查表得ρ=1.01626kg/m32) p=0.5Mpa、t=200℃查表得ρ=2.35294kg/m33) p=0.8 MPa、t=250℃查表得ρ=3.41064kg/m34) p=1.1 MPa、t=400℃查表得ρ=3.59454kg/m3通过以上计算,我们目前采用的密度补偿公式的计算误差太大,不能满足计量仪表的要求。

如果在计算过程中将温度单位按热力学温度K来计算,就无从谈起其精度了。

我部的能源计量绝大部分已进入微机网络,因此,理想的是采用“IFC1967公式”(见附录)。

气体温压补偿方法介绍

SATSTEAM输入参数:

参数数据类型含义

P FLOAT 是在标准大气压下所测得的相对压力,单位为 KPa,其

范围为 0~15898.6777KPa

X SFLOAT 表示测量蒸气流量,为无因次量,数值范围为 0~100%

度为 TI-101:0~600℃,流量为 FI-101(已在变送器上进行开方处理),补偿后

的流量为自定义半浮点数 FI_101,计算方法如下:

1)经EXHSTEAM过热蒸汽计算器得出设计密度为13.92817951832Kg/m3;

2)图形化编程示例如下:

2.2饱和蒸汽:

5

flow0 SFLOAT 表示测量蒸气流量,为无因次量,数值范围为 0~100%

density0 FLOAT 蒸气设计密度,单位为 kg/m3

flow SFLOAT 补偿后的无因次化值

enthalpy FLOAT 表示当前蒸气的焓值,单位为 kJ/kg

注:1)flow0为实测流量信号;若现场信号未开方,需将该信号开方后再输入模块;

98.6777~15898.6777 Kpa。

EXHSTEAM输入参数:

参数数据类型含义

press FLOAT 标准大气压下所测得的相对压力,单位为 KPa,其范围为

98.6777~15898.6777 KPa

temper FLOAT 表示实际温度,单位为摄氏度,范围为 140℃~560℃

DV FLOAT 设计比容,单位为 cm3/g

Y SFLOAT 补偿后的流量,为无因次量,数值范围为 0~100%

注:1)FLOW为未开方的差压输入信号;若现场信号已开方,需将该信号平方后再输入模块;

蒸汽计量温压补偿方式的探讨

蒸汽计量温压补偿方式的探讨【摘要】蒸汽计量是工业生产中非常重要的测量手段,而温压补偿是确保蒸汽计量准确性的关键技术之一。

本文首先介绍了蒸汽计量的重要性,然后详细分析了目前存在的温压补偿方式及其优缺点。

接着对改进方案进行了探讨,并对实施效果进行评估。

在指出了蒸汽计量温压补偿技术的未来发展方向,同时对全文进行了总结。

该研究旨在为提高蒸汽计量的准确性和可靠性提供参考。

通过不断地改进和探讨,可以更好地应对实际生产中的各种复杂情况,提高蒸汽计量的精度和稳定性。

【关键词】蒸汽计量、温压补偿、重要性、存在方式、优缺点、改进方案、实施效果评估、发展方向、总结1. 引言1.1 背景介绍蒸汽计量温压补偿方式是工业生产中的关键技术之一,它能够有效地提高蒸汽计量的准确性和稳定性。

随着工业生产技术的不断发展,蒸汽计量在工业生产中发挥着越来越重要的作用。

由于蒸汽的温度和压力在不同条件下会发生变化,传统的蒸汽计量方式往往难以准确反映蒸汽的实际使用情况。

研究蒸汽计量温压补偿方式成为迫在眉睫的任务。

目前,关于蒸汽计量温压补偿方式的研究已经取得了一定的进展,但仍然存在许多问题亟待解决。

在这种情况下,对蒸汽计量温压补偿方式进行进一步探讨是非常必要的。

本文将对蒸汽计量温压补偿方式的优缺点进行分析,探讨改进方案,并对实施效果进行评估,旨在为蒸汽计量技术的进一步发展提供参考。

1.2 研究目的研究目的是通过对蒸汽计量温压补偿方式的探讨,深入了解这一领域的现状和存在的问题,为今后的改进提供有效的参考和指导。

通过对目前存在的温压补偿方式及其优缺点的分析,探讨可能的改进方案,进一步提高蒸汽计量的准确性和可靠性。

通过实施效果评估,验证改进方案的有效性,并为未来的研究和发展提供经验和启示。

研究的目的是为了推动蒸汽计量领域的发展,提高蒸汽计量的准确性和可靠性,为工业生产和能源管理提供更为科学和有效的数据支持。

2. 正文2.1 蒸汽计量的重要性蒸汽计量作为工业生产中重要的流体测量手段,扮演着至关重要的角色。

蒸汽流量测量中的温度压力补偿

Ke wo ds s e m l ; m e s e e ; t p at r nd p e s e c m pe aton y r : t a fow a ur m nt em er u e a r sur o ns i

蒸 汽 在 电 力 、 铁 、 化 、 织 、 市 供 热 钢 石 纺 城 等 生 产 、 活 领 域 有 着 广 泛 的 应 用 , 确 地 测 生 准 量 蒸 汽 流 量 对 生 产 过 程 的 自动 控 制 、 划 管 计

( n z o ta T r ieC . t . Ha g h uS e m u bn o ,L d ,Ha g h u 3 0 2 ,Ch n ) n z o 10 2 ia

Absr c : n i r t a t A ntodu ton s e ng c i i b i pr e e t t sc es nt d o he ba i prn i e t m fow m e s r m e u i i c pls of sea l a u e nt sng orfc a e,aswel a he ne e st f se iie pl t l st c s iy o t am em pe at r nd p e s e c t r u e a r sur om pe a i n t e s em e . ns ton i he m a ur 、 高 经 济 效 益 等 商 提

方 面都 有 重 要 意 义 。蒸 汽 是 汽 轮 机 的 工 质 , 在 能 量 转 换 过 程 中 准 确 测 量 计 算 出 实 际 蒸 汽 的 消 耗 量 是 分 析 评 价 工 业 汽 轮 机 装 置 效 率 的 重 要 前 提 。 目前 蒸 汽 流 量 的 测 量 通 常 采 用 孔 板 作 为 一次 元件 , 制造 、 装 方便 , 本 低廉 。 其 安 成

当蒸汽流量测量使用温度压力补偿,这七点不容忽略!

当蒸汽流量测量使用温度压力补偿,这七点不容忽略!蒸汽流量测量的温度压力自动补偿(以下简称温压补偿),国内20世纪六七十年代就已开展这一工作,当时得益于气动、电动单元组合仪表中计算单元的发展和完善。

随着计算机技术的发展,这一工作更是有了长足的进步。

但其基本的原则及应用中的一些问题并没有变。

以下七点不容忽视!压力补偿:将压力设定为规定值进行的自动控制叫做压力补偿。

大多数流体(尤其是气体)的密度会随着工况条件的变化而变化,所以流体的密度要进行压力补偿。

温度补偿:电子元器件通常都有一定的温度系数,其输出信号会随温度变化而漂移,称为“温漂”,为了减小温漂,采用一些补偿措施在一定程度上抵消或减小其输出的温漂,这就是温度补偿。

差压补偿:将差压等被测工艺参数转换成相应的电气统一标准信号,然后将此信号送至其他单元以实现对上述工艺参数的自动检测或自动调节,叫做差压补偿。

测量蒸汽流量时为什么要进行温度或压力补偿?按照测量原理来说,我们的流量计实际上只能测量当前工况下流体流过的体积,所以这个情况对我们不适用。

我们实际上使用的时候,是想测量流过多少质量的流体。

而蒸汽在不同的压力和温度下,密度变化很大,所以就要在测量蒸汽流过多少体积的同时要测量压力和温度。

只有时刻了解蒸汽的密度才可以,准确测量出蒸汽的质量。

所谓补偿,就是根据流体的温度和压力数据来计算出流体的密度,从而根据测量出来的流体体积,计算出流体质量。

至于水蒸汽的补偿,如果水蒸汽是饱和蒸汽就要进行压力或者温度补偿(温度补偿和压力补偿各选其一)。

如果是过热蒸汽则要进行温压补偿(温度补偿和压力补偿同时进行)。

注意一点,在水蒸汽的分类中,饱和蒸汽和过热蒸汽,千万不能弄错,因为饱和蒸汽的密度是高于过热蒸汽的,在仪表的选择和设置时一定要注意。

一旦在这个地方搞错,会造成严重的经济损失。

当然也有一些仪表,不必区分水蒸汽是饱和蒸汽还是过热蒸汽,因为它们除了接测量流量的装置外,同时也接有测量温度和压力的装置。

蒸汽流量测量的温度、压力补偿原理与DCS算法

据以曲线 、表格的形式提供给节流件设计人员 。

节流件的具体型式可以是各种各样 ,但不管哪一

种它的流量系数 α0都必须由实验数值确定 。根据对 以往实验数据的分析 ,总结了一批按一定的形状与要

求进行设计 、加工 、安装的节流件 ,可以保证其流量系

数的误差在一定的范围内 ,因此它们的数 值可以通

用 ,而不必个别加以试验确定 ,经过有关机构确认的

的差别 ,流体实际工况越接近节流件设计工况 ,那么

流量测量越准确。进行温度 、压力补偿可以有效地减

小由于实际工况偏离设计工况而造成的系统误差 。

3 DCS中过热蒸汽流量测量温度 、压力补偿的算法

在 DCS中 ,实现过热蒸汽流量测量的温度 、压力

补偿实质上就是将以上计算过程用计算机程序予以

实现 。由于 DCS厂商众多 ,不同厂商的 DCS提供给

算工况密度 ρ2 。 密度表仅给出部分点的数值 ,必须经过线性拟合

计算工况密度 ,密度表分度越细 ,拟合精度越高 。

a) 线 性 拟 合计 算 压 力 为 4. 375 M Pa 温 度 为

450℃的密度 :

(4. 375 - 4. 0 ) ( 14. 150 7 - 12. 50 8 7 ) / ( 4. 5 -

况下的密度得出的 ; 补偿后的流量是以蒸汽在实际工 况下的密度得出的 。可以进行以下推导得出蒸汽流

量测量的密度补偿公式 :

设 :蒸汽在节流件设计工况下的密度为 1 , 蒸汽在实际工况下的密度 2 , 未补偿的流量为 q1 , 补偿后的流量为 q2 。

将 1 、2 代入式 7 并相比得出 :

q2 = 2

当为过热蒸汽在设计工况下的流量 ,也就是未补偿的

流量 。

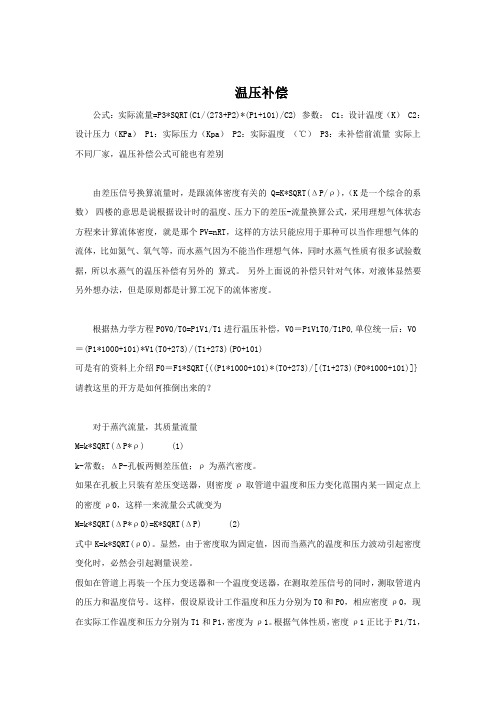

关于温压补偿

其中,k为常数, 为孔板两侧压差, 为蒸气密度

如果在孔板上只有差压变送器,则密度 可以取管道中温度和压力变化范围内某一点上的密度 ,则

由于密度取固定值,所以,当温度和压力变化引起密度变化时,会产生测量误差,所以需要温压补偿。

根据理想气体方程采用密度的表示方法:

密度 与 成正比。

设定原设计工作温度和压力分别为 和 (为绝对温度和绝对压力),相对应的密度为 ;假设实际工作温度和压力分别为 和 ,对应的密度为 。可得进行温压补偿后的流量:

对比上述公式,在执行温压补偿和未执行温压补偿的两种情况下,流量的计算公式相差一个大小为 的补偿系数。所以,体积流量的计算公式选取为

绝对温度=摄氏温度+273.15

绝对压力=相对压力+101.325

温度和压力是对密度的影响,P/T越大,则密度越大。

流量计测出来的流量值是一样的,但质量却不同。为了在质量上体现出来,需要对体积进行补偿,可见P/T越大,则对应的质量越大。

转化到标准状态下?0为标准状态,1为实际状态

温压补偿

温压补偿公式:实际流量=P3*SQRT(C1/(273+P2)*(P1+101)/C2) 参数: C1:设计温度(K) C2:设计压力(KPa) P1:实际压力(Kpa) P2:实际温度(℃) P3:未补偿前流量实际上不同厂家,温压补偿公式可能也有差别由差压信号换算流量时,是跟流体密度有关的 Q=K*SQRT(ΔP/ρ),(K是一个综合的系数)四楼的意思是说根据设计时的温度、压力下的差压-流量换算公式,采用理想气体状态方程来计算流体密度,就是那个PV=nRT,这样的方法只能应用于那种可以当作理想气体的流体,比如氮气、氧气等,而水蒸气因为不能当作理想气体,同时水蒸气性质有很多试验数据,所以水蒸气的温压补偿有另外的算式。

另外上面说的补偿只针对气体,对液体显然要另外想办法,但是原则都是计算工况下的流体密度。

根据热力学方程P0V0/T0=P1V1/T1进行温压补偿,V0=P1V1T0/T1P0,单位统一后:V0=(P1*1000+101)*V1(T0+273)/(T1+273)(P0+101)可是有的资料上介绍F0=F1*SQRT{((P1*1000+101)*(T0+273)/[(T1+273)(P0*1000+101)]} 请教这里的开方是如何推倒出来的?对于蒸汽流量,其质量流量M=k*SQRT(ΔP*ρ) (1)k-常数;ΔP-孔板两侧差压值;ρ为蒸汽密度。

如果在孔板上只装有差压变送器,则密度ρ取管道中温度和压力变化范围内某一固定点上的密度ρ0,这样一来流量公式就变为M=k*SQRT(ΔP*ρ0)=K*SQRT(ΔP) (2)式中K=k*SQRT(ρ0)。

显然,由于密度取为固定值,因而当蒸汽的温度和压力波动引起密度变化时,必然会引起测量误差。

假如在管道上再装一个压力变送器和一个温度变送器,在测取差压信号的同时,测取管道内的压力和温度信号。

这样,假设原设计工作温度和压力分别为T0和P0,相应密度ρ0,现在实际工作温度和压力分别为T1和P1,密度为ρ1。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

温度压力标方体积以及质量补偿公式为:

Q=G*{P(273.15+20)/〔P0* (273.15+T)〕}

Q:标况流量(单位Nm3/h);P:流体的绝对压力

P0:大气压力T:流体温度(单位℃)

G: 工况体积流量(单位m3/h)

工况体积流量计算方法:

G=V*(I-4mA)/(20mA-4mA)

V:流量仪表输出20mA原始信号对应工况体积流量

I:流量仪表现场输出的电流信号(单位mA)

一般系统设置“流量仪表输出20mA原始信号对应工况体积流量”后通过现场采集到的流量计的流量信号(电流),现场温度传感器测量到的温度信号,现场压力仪表测量到的压力信号,在系统内部编译公式:Q=G*{P(273.15+20)/[P0* (273.15+T)]}进行准确计量。

在此如果计算质量流量M,可用公式M=Q* ƍ标其中Q:标况流量(单位Nm3/h), ƍ标为标况密度

蒸汽温度压力密度补偿(过热):

ƍ=10.1972*P/[1.346*(10-4)*P*T+4.71*(10-3)*T-0.0989*P+1.256]

ƍ为蒸汽密度(单位kg/m3); P为蒸汽的绝对压力(单位MPa)T为蒸汽温度(单位℃)

蒸汽压力密度补偿(饱和):

ƍ=0.7608+4.9264*p

ƍ为蒸汽密度(单位kg/m3); P为蒸汽的相对压力(单位MPa)。