桁架优化

基于满应力法的平面桁架优化

AB S T RACT: Th e p u r p o s e o f o p t i mi z a t i o n d e s i g n i s t O r e d u c e ma t e r i a l c o n s u mp t i o n a n d c o s t s .I n t h i s p a p e r ,t h e f u l l

DOI : 1 0 . 1 3 2 0 6 / J .  ̄g 2 0 1 5 0 3 0 0 4

oPTI MI ZATI o N OF PLANE TRUS S BAS ED o N FULL STRES S M ETHo D

Yang Bo Ji n Ren h e

并 在 迭 代 计 算 过 程 中创 造 性 地 提 出 了 中 间 值 法 , 大 大 减 少 了迭 代 计 算 量 , 提 高了计算 效率 , 得 到 结 构 最优 截 面 尺

寸, 用钢 量减 少 4 O , 经济效益显著 , 该 方 法值 得 推 广 。

关键词 : 结构 优 化 ;满 应 力 法 ;平 面桁 架 ;中间 值 法

K EY W O RDS: s t r uc t u r e opt i mi z a t i on; f u l l s t r e s s me t ho d;pl a ne t r us s;m e d i a n me t ho d

1 概 述

2 满 应 力 法 数 学 模 型

桁架优化的改进粒子群算法

学规划 ( P 法 等传统的算法 已经 广泛应用于 M) 求解简单优化 问题 , 并取得 了较好 的效果. 但这些 传统优化算法在进行大型复杂的结构 系统 的优化 时, 则通 常会 出现通 用性 差 、 算 量大 等缺 点. 计 随着 计算技术 的发展 , 如遗传算法 ( A) 粒子群算法 G 、 ( s ) 微分演化算法 ( E 、 PO 、 D ) 免疫克 隆选择算法 (C A 、 IS )蚁群算法 ( C ) A O 等 一 仿生智 能优化算 法逐 渐应用 于 工程 优 化 领 域 .这 些 仿 生 智 能 优化 , 算法较之于传统的优化算法 , 不需要变量的梯度信 息, 不要求函数的连续性和可微性 , 因此更适合于 求解结构优化问题. 但仿生智能算法也存在共 同的 缺点 , 即参数不易确定 , 参数 的设置通常会影响算 法收敛 的效果 . 在 上 述 仿 生 智 能 计 算 技 术 中 , 子 群 优 化 粒

P O算法是受 鸟群 等群体 的社会性行为启 S

发, 模拟 它们 在觅 食 时 群 体 协作 , 此 信息 共 享 等 彼

机制的行为发展起来的启发式的仿生智能算法. 算 法中 , 群体中的每一个 粒子代表一个备选解 , 粒子

在 每一代 的更 新过 程 中通 过 和 其 周 边 的粒 子共 享

J n a.

2 1 02

文 章 编 号 :0 8—10 (0 2 O 0 0 —0 10 4 2 2 1 ) 1— 0 1 5

桁 架 优 化 的改进 粒 子 群 算 法①

许 锐 王泽兴 罗 , , 雪2

(. 1 同济大学 结构 工程与 防灾研 究所 。 上海 20 9 ;.同济大学浙江学院 。 00 2 2 浙江 嘉兴 3 4 5 ) 1 1 0

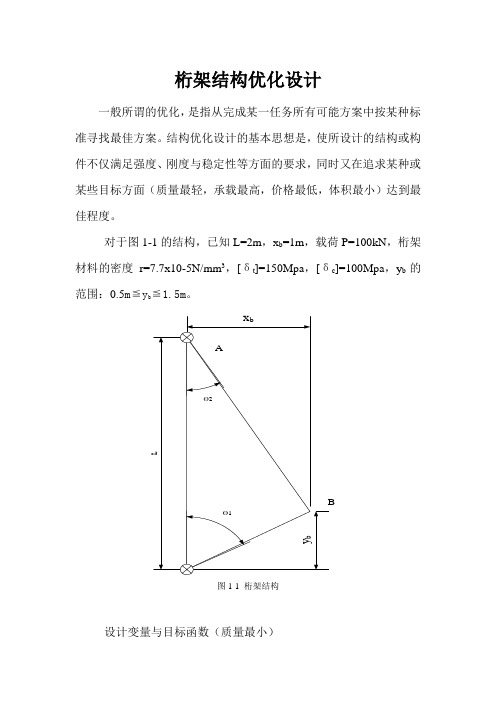

桁架结构优化设计

桁架结构优化设计一般所谓的优化,是指从完成某一任务所有可能方案中按某种标准寻找最佳方案。

结构优化设计的基本思想是,使所设计的结构或构件不仅满足强度、刚度与稳定性等方面的要求,同时又在追求某种或某些目标方面(质量最轻,承载最高,价格最低,体积最小)达到最佳程度。

对于图1-1的结构,已知L=2m,x b=1m,载荷P=100kN,桁架材料的密度r=7.7x10-5N/mm3,[δt]=150Mpa,[δc]=100Mpa,y b的范围:0.5m≦y b≦1.5m。

图1-1 桁架结构设计变量与目标函数(质量最小)预定参数(设计中已确定,设计者不能任意修改的量):L , x b ,P ,r ,[δt ] ,[δc ]设计变量(可由设计者调整的量)y b ,A 1,A 2 约束条件(对设计变量的约束条件) (1) 强度条件约束(截面、杆件的强度) (2) 几何条件约束(B 点的高度范围) 目标函数:桁架的质量W (最小)解:1. 应力分析0sin sin 02112=--=∑θθN N F x0cos cos 02112=---=∑P N N Fyθθ由此得:)sin(sin 2111θθθ+=p N )sin(sin 2122θθθ+-=p N由正弦定理得:ly l x pN B B 21)(2-+=ly x pN BB 222+=由此得杆1和2横截面上的正应力121)(2lA y l x pB B -+=σ2222lA y x pB B +=σ2.最轻质量设计目标函数(桁架的质量)))((222122B B y x A y l x A W B B ++-+=γ(1-1)约束条件[][]⎪⎪⎭⎪⎪⎬⎫⎪⎪⎩⎪⎪⎨⎧≤+≤-+c B t B lA y x p lA y l x p B B σσ221222)( (1-2)0.5≦y b ≦1.5(m ) (1-3) (于是问题归结为:在满足上述约束条件下,确定设计变量y b ,A 1,A 2,使目标函数W 最小。

钢桁架桥的设计与优化

钢桁架桥的设计与优化钢桁架桥是一种常见且重要的桥梁结构形式,其以其高度的强度和耐久性而被广泛应用于现代交通建设。

设计和优化钢桁架桥的过程是一个综合性的工程,需要考虑多种因素并做出合理权衡。

本文将探讨钢桁架桥的设计和优化过程,并介绍一些相关的技术和方法。

首先,设计钢桁架桥时需要考虑的一个重要因素是桥梁的结构强度。

钢桁架桥需要能够承受车辆和行人的荷载,并保证桥梁的稳定和安全运行。

设计师通常会使用结构力学和有限元分析等方法来计算和评估桥梁的结构强度,并确保其满足工程要求。

同时,设计师还应考虑桥梁在不同环境条件下的稳定性和可靠性,如地震和风荷载等。

其次,钢桁架桥的设计过程还需要考虑到桥梁的美观性和可持续性。

作为城市交通建设的重要组成部分,钢桁架桥的外观设计应与周围环境相协调,并具备一定的艺术价值。

同时,设计师还应采用可持续材料和技术来减少桥梁的环境影响,如使用高强度钢材和节能设计等。

此外,钢桁架桥的优化也是设计过程中的一个重要环节。

通过优化设计,可以改善桥梁的结构性能、减少材料的使用量和降低工程成本。

一种常见的优化方法是拟合和调整钢桁架的形状和尺寸,以实现最佳的结构效果。

此外,优化还可以通过改进桥梁的抗震性能和减少桥梁的自重来提高桥梁的性能。

在设计和优化钢桁架桥时,还需要考虑到桥梁施工和维护的可行性。

设计师应该选择合适的施工方法和工艺,以确保桥梁能够按照设计要求安全、高效地建设。

此外,桥梁的维护和保养也是一个重要的方面,设计师应考虑到桥梁的维修和检查的便利性,并采用合理的方法和技术来延长桥梁的使用寿命。

总结来说,钢桁架桥的设计和优化是一个复杂且综合性的工程,需要考虑多个因素并做出合理的决策。

设计师应该熟悉相关的技术和方法,并具备一定的工程实践经验。

通过合理的设计和优化,可以创建出结构稳定、美观实用且具备可持续性的钢桁架桥,为城市交通建设提供有效的支持。

大跨度钢桁架施工方案优化与经济论证比选

大跨度钢桁架施工方案优化与经济论证比选

大跨度钢桁架结构应用范围广泛,如机场航站楼、体育场馆、展览馆、桥梁等。

在其

施工方案优化和经济论证比选中,应考虑以下几个方面:

1. 结构设计方案优化:大跨度钢桁架结构需要满足强度、刚度、稳定性等多重要求,同时也需要考虑到施工难度和成本等因素。

因此,在结构设计方案上,应从多方面出发,

通过合理的布局和优化的节点连接设计等方式,实现轻量化、刚度、稳定性和施工方便等

优点。

2. 施工工艺方案优化:大跨度钢桁架结构在施工时面临的诸多挑战,如高空操作、

安全保障、设备和物料运输等。

因此,在施工工艺方案上,应通过合理的选材、建立安全

管理体系、装备先进的运输和吊装设备等方式,实现高效、安全、无事故的施工过程。

3. 经济性比选:在施工中,成本是一个至关重要的指标。

因此,应通过综合分析多

个方案,如材料成本、施工工资、工程周期等多个维度,进行经济性比选,选择最合适的

方案。

4. 工期进度控制:钢桁架结构施工周期长,需要在施工前制定详细的工期计划,及

时控制施工进度,缩短工期,确保工程顺利进行。

综上所述,大跨度钢桁架施工方案的优化与经济论证比选,需要从结构设计方案、施

工工艺方案、经济性比选和工期进度控制四个方面进行分析,以实现施工效果的最大化。

桁架结构布局优化的并行子空间方法

桁架结构布局优化的并行子空间方法王毅;姚卫星【摘要】由于结构布局优化存在设计变量类型众多和变量耦合等问题,采取合适的优化方法获得满足结构设计要求的最小质量的结构具有重要的工程意义.基于多学科设计优化方法中的并行子空间优化法,提出一种桁架结构布局优化的并行子空间优化方法.将结构布局设计问题按设计变量类型分为布局、形状和尺寸三个并行的子空间,设计变量在各自的子空间内单独优化,各子空间优化结束后,在系统级中协调3类设计变量,保持最小质量的子空间的优化设计变量不变,采用近似一维搜索的方法协调其他子空间的设计变量,然后进行下一次迭代直至收敛.2个算例表明该方法能够取得较好的优化结果,具有实际工程应用价值.%Structural layout design exists some problems ,such as complexity of variable types and existence of variables coupling .It is of important engineering significance to design the lightest structure ,w hich meets the specific constraints .Based on the concurrent subspace optimization method in multidisciplinary design optimization ,a structural concurrent subspace optimization method was developed for the layout design of trusses .In terms of the type of variables ,the de‐sign problem of structures was decomposed into three concurrent subspaces as layout ,shape andsize .And the optimization in each subspace was carried out separately to avoid the coupling of de‐sign variables .By remaining the design variables in the lightest subspace unchanged and altering two other types of variables with approximate one‐dimensional search algorithm ,the coordination was achieved in system level to ensure the convergence ofthe analysis problem .Then next iterate was executed untiltermination .Two examples were solved successfully to demonstrate practical engineering value of the proposed method .【期刊名称】《工程设计学报》【年(卷),期】2015(000)003【总页数】7页(P256-261,268)【关键词】桁架;并行子空间优化方法;布局优化;形状优化;尺寸优化【作者】王毅;姚卫星【作者单位】南京航空航天大学飞行器先进设计技术国防重点学科实验室,江苏南京210016;南京航空航天大学飞行器先进设计技术国防重点学科实验室,江苏南京210016【正文语种】中文【中图分类】O224结构优化设计的目的在于寻求既轻又能满足设计要求的结构.一个复杂的结构设计问题通常包括尺寸、形状和布局三类变量,它们属于不同层次,在结构设计中相互耦合,传统的优化方法常常难以求解.通过有效的结构优化方法解耦3类设计变量,提高设计效率,得到既满足设计需求又质量较小的结构,具有重要的工程意义.按设计变量的层次,结构优化可分为尺寸优化、形状优化和布局优化,设计难度随着设计变量层次增加而增加.目前,对于结构布局优化问题,多采用分层分级的优化方法,将不同类型的设计变量分为2级或多级进行逐层分步求解[1-6].虽然分级优化方法解除了各类变量之间的耦合关系,但并不一定能找到最优解.因此有研究者将不同层次的设计变量耦合成一类变量统一进行优化,并得到了较好的优化结果[7-9].并行子空间优化方法(concurrent subspace optimization,CSSO)是由Sobieski于1988年提出的一种多学科优化设计方法,早期的并行子空间优化方法是基于灵敏度分析的[10],后来Sellar等人[11]发展了基于响应面的并行子空间优化方法(CSSO-RS),该方法收敛性高,实用性更强.目前,将多学科优化设计方法应用到结构优化设计中的研究较少.张振伟等[12]提出一种桁架结构的尺寸和形状协同优化的方法,冯玉龙等[13]给出复合材料加筋板的布局优化子空间协同方法.本文针对结构布局优化问题,提出一种桁架结构布局的并行优化子空间方法,通过2个算例验证得到了较好的设计结果.1 结构布局优化子空间方法1.1 优化问题的数学模型对于桁架结构布局优化问题,设计变量通常包括尺寸、形状和布局三类变量.设计目标为结构质量最小,约束条件包括静强度、刚度和稳定性等约束.优化模型如下:式中:W为结构质量;X1,X2,X3分别为尺寸、形状和布局三类变量;[σ]和[ε]分别为结构的许用应力和许用应变;δmax为结构变形允许值;XiL和XiU为设计变量Xi的上下限.1.2 并行子空间优化将优化问题分为尺寸优化、形状优化和布局优化三个并行的子空间,相应的设计变量为尺寸、形状和布局变量.在每个子空间内,只优化自身设计变量,其他类型变量作为状态变量保持不变,这样解除了不同类型变量之间的耦合,降低了问题的复杂程度.3个子空间优化过程同时进行,在得到各自最优的新的设计变量和最小目标值后,计算3个子空间的最优质量的方差,如果小于收敛精度e,整个优化结束,此时取尺寸优化子空间得到的各个设计变量的值作为整个优化问题的最优解,否则进行系统级设计变量协调.在系统级内,选取3个子空间中最小质量的子空间作为该次设计的最优值,该空间的设计变量在下一次优化时保持不变,而对其他空间的设计变量进行协调处理.在变量协调时,采用类似一维搜索中的进退法对优化变量进行调整,其基本思想是从初始点开始以初始步长向前或向后探索目标函数的变化趋势,若减小,向前搜索,若增大,向后搜索,从而找到包含目标函数最小值的闭区间.在本文中,搜索步长为α(k),搜索方向为X(k)others,opti-X(k)others.变量协调结束后,进行下一次迭代,直至整个优化过程收敛.整个优化流程如图1所示.需要说明的是,该设计流程并非只适用布局优化,若针对形状优化问题,优化流程与图1相同,而并行的子空间只有形状和尺寸优化.图1中μ1和μ2为布局和形状优化时引入的约束松弛变量,μ1和μ2均大于1.μ1和μ2的表达式为其中k为迭代次数,μ0为一个给定的正数(本文中布局优化时取1,形状优化时取0.5).随着迭代次数k增加,松弛变量μ逐渐变小.s2为各子空间优化质量的方差.e为收敛精度(本文取结构质量的3%).表示3个子空间优化结果最小的A空间的质量.ΔW为与A空间的质量差.步长α(k)对形状和尺寸变量取,对布局优化取-1,即在形状和布局子空间内部优化时,引入约束松弛变量的目的是扩大可行域范围,防止由于尺寸优化后下一次迭代的形状和布局优化的可行域缩小,难以找到最优解.而在尺寸优化中不设置松弛变量是为了协调形状和布局最优解落在可行域外的情况.针对布局优化变量离散的问题,调整α(k)表达式的值,以保证布局变量满足实际要求.由于每轮优化过程选取质量最小的子空间的设计变量作为下一轮优化的状态值,因而下一轮优化的最优解必定小于上一轮优化的最优解,优化收敛性能够得到保证.图1 布局优化流程图Fig.1 The flow chart of layout optimization1.3 优化流程实施整个计算流程借助ISIGHT多学科优化平台搭建而成,该软件不仅集成了多种优化算法,能够求解各类优化问题,而且还能实现不同程序的调用执行以及相关文件的修改.在尺寸优化子空间内,设计变量为杆件的截面积,变量连续,本文采用Nastran 软件集成的序列二次规划算法(SQP)求解.Nastran软件是一款广泛应用于机械设计、航空航天等领域的有限元分析软件,其对结构的尺寸优化分析结果已经得到广泛认可.该优化求解器内部集成了诸如序列二次规划法(SQP)、修正可行方向法(MMFD)和序列无约束极小化法(SUMT)等优化算法,结构设计者可直接借助该软件优化得到满意的结果.在形状优化子空间内,设计变量为节点坐标,由于变量是连续的,本文采用ISIGHT软件中集成的可行方向法(MFD),借助该软件不断地修改节点坐标并调用Nastran计算分析找到满足设计要求的最优解.在布局优化子空间内,设计变量取0和1,分别代表杆件的删除与增加,并将初始结构设定为整个优化的基结构.设计变量不连续,且只有0和1两种情况,因此本文在优化时借助ISIGHT软件中集成的遗传算法进行求解,通过基因交叉、变异等手段不断地调整编码序列,以实现不同结构布局形式.在优化过程中,对于几何可变结构采取自动删除的方式,其计算结果不放入优化取值中.2 算例2.1 15杆平面桁架结构布局优化如图2所示为一15杆桁架[2].杆件E=6.897×106 N/cm2,ρ=0.002 768 kg/cm3,=17 243.5 N/cm2=-17 243.5N/cm2.工况有2个,工况1:P3y=P5y=P7y=-4.45×105 N;工况2:P4y=P6y=P8y=-4.45×105 N.位移约束是节点5在Y向的位移不超过2.032cm,坐标设计变量为X3,X4,Y4,Y6.杆截面积下限为6.452cm2.桁架结构对称,外载荷对称,因此将尺寸设计变量(即15个杆件面积)按对称性分为8组,见表1.同样按照对称性,将形状设计变量(即6个节点的坐标)进行了变量链接,见表2.图2 15杆平面桁架结构图Fig.2 Initial 15-bar truss structure表1 杆件截面变量Table 1 Size variables of bars设计变量杆件编号设计变量杆件编号A1 1-4,2-8 A5 4-5,5-8 A2 4-6,6-8 A6 1-3,2-7 A3 3-4,7-8 A7 3-5,5-7 A4 3-6,6-7 A8 5-6表2 坐标链接情况Table 2 Link of coordinates3 X3 Y3(≡0)4 X4 Y4 6 X6(≡0) Y6 7-X3 Y3(≡0)8-X4 Y 4经过6次迭代优化,4-5和5-8杆件被删除,得到桁架结构质量为283.52kg,该结果比文献[2]减轻65.87kg,见表3.结构质量优化历程和优化后的结构图如图3和图4所示.表3 15杆桁架优化结果Table 3 Optimization results of 15-bar trussA1/cm2129.032 70.968 78.448 A2/cm2 129.032 45.161 75.321 A3/cm2 129.032 32.258 23.45 A4/cm2 129.032 0.000 6.619 A5/cm2 129.0326.452 0.000 A6/cm2 129.032 6.452 6.452 A7/cm2 129.032 6.452 6.452 A8/cm2 129.032 32.258 36.74 X3/cm -254.0 -189.99 -314.76 X4/cm -254.0 -228.22 -340.44 Y4/cm 381.0 310.64 96.05 Y6/cm 508.0 401.87 170.32质量/kg 2 028.13 349.39 283.52图3 15杆桁架结构质量变化历程Fig.3 History of 15-bar truss structure weight图4 本文布局优化结果图Fig.4 The best truss diagram by our method图5为文献[2]的布局优化结果,与图4相比较可以看到,经过本文方法优化后的桁架高度变小了,高度变小的原因可能是载荷工况不够大造成的.如果将桁架结构看作一个两支点的工程梁,在外载不变的情况下,梁的高度降低了,必然导致上下缘条的载荷变大,相应桁架结构杆的截面积也会变大,质量会有所增加.然而高度变小的另一个好处是杆的长度变小了,相反会带来结构质量的减小,权衡两者给结构质量带来的影响,从优化结果看,高度变小带来的质量减小效果更明显.如果外载荷足够大,可能会有不一样的优化结果.图5 文献[2]优化结果图Fig.5 The best truss diagram of reference[2]2.2 25杆桁架结构布局优化结构模型如图6所示,共包含10个节点和25根杆[2],其中底部4个节点固定.各杆弹性模量E=6.8974×106 N/cm2,密度ρ=0.002 768kg/cm3.不考虑结构稳定性.桁架结构受到2个载荷工况作用,具体载荷值见表4所示.杆截面积不得小于0.064 5 cm2,节点1和节点2的最大位移不超过0.889cm,整个桁架高度不得低于355.6cm.图6 25杆桁架结构图Fig.6 25-bar space truss structure with initial dimensions表4 25杆桁架载荷工况Table 4 Load cases of 25-bar truss1 1 4.45 44.5 -22.25 2 0 44.5 -22.25 3 2.225 0 0 6 2.225 0 0 2 1 0 89 -22.5 2 0 -89 -22.5根据结构对称性将25根杆分为8组,每组截面积相同,使用同一设计变量.分组情况和各组许用应力见表5所示.6个节点共18个坐标采用6个坐标变量X2,Y2,Z2,X4,Y4和Z4描述,节点坐标链接如表6所示.表5 25杆桁架尺寸变量与应力约束Table 5 Size variables and stress constraints of 25-bar truss设计变量杆件编号限制应力/(N/cm2)下限值上限值A11-2 -24 204.4 27 589.6 A2 1-4,2-3,1-5,2-6 -7 994.1 27 589.6 A3 2-5,2-4,1-3,1-6 -11 936.0 27 589.6 A4 3-6,4-5 -24 204.4 27 589.6 A5 3-4,5-6 -24 204.4 27 589.6 A6 3-10,6-7,4-9,5-8 -4 661.9 27 589.6 A7 3-8,4-7,6-9,5-10 -4 661.9 27 589.6 A8 3-7,4-8,5-9,6-10 -7 643.7 27 589.6表6 节点坐标链接Table 6 Link of coordinates节点号X Y Z 1-X2 Y2 Z 2 2 X2 Y2 Z2 3-X4 Y4 Z4 4 X4 Y4 Z4 5 X4 -Y4 Z4 6-X4 -Y4 Z 4最终优化结果列在表7,同时表7还列出了文献[5]和文献[2]的优化结果,其中文献[5]只优化了形状和尺寸变量,并未作布局变量优化,文献[2]截面尺寸为离散变量.经过10次迭代优化,1,4,5三根杆件被删除,桁架变为22杆结构.最终优化质量为41.7kg,比文献[5]和文献[2]分别减轻19.8kg和21.1kg.结构质量优化历程和优化后的结构图如图7和图8所示.表7 25杆优化结果Table 7 Optimization results of 25-bar trussA1/cm20.064 5 0 0 A2/cm2 5.458 6.542 5.893 A3/cm2 3.961 4.065 3.364 A4/cm2 0.064 5 0 0 A5/cm2 0.064 5 0 0 A6/cm2 0.658 1.355 0.130 A7/cm2 3.187 0.774 2.74 A8/cm2 6.781 7.742 1.84 X2/cm 25.4 6.45 18.76 Y2/cm 0 -0.39 0 Z2/cm 355.6 355.6 355.6 X4/cm 52.07 124.48 52.7 Y4/cm 88.65 161.63 141.85 Z4/cm 247.4 174.94 180.96质量/kg 61.5 62.8 41.73 结论图7 25杆桁架结构质量优化历程图Fig.7 History of 25-bar truss structureweight图8 25杆桁架布局优化结果图Fig.8 The best 25-bar truss diagram by our method将一个复杂的结构设计问题分解为布局、形状和尺寸优化3个子空间,在独立的子空间内并行优化,然后在系统级协调3个子空间的设计结果,降低了分析和计算的难度.通过15杆和25杆桁架算例表明,该方法是可行的,能够得到较好的优化结果.同时该方法迭代次数较少,框架简单,易于在ISIGHT平台上实现.该方法不仅适用于桁架结构的优化问题,也适用于其他结构的优化设计,后续也将会将该方法推广到更多的优化设计实例中.参考文献:[1]张广圣,王其祚.机械结构多级优化的问题与对策[J].合肥工业大学学报:自然科学版,1990,13(1):52-58.ZHANG Guang-sheng,WANG Qi-zuo.Multilevel mechanical structure optimization difficulties and strategies [J].Journal of Hefei University of Technology:Natural Science,1990,13(1):52-58.[2]王跃方,孙焕纯.离散变量桁架结构的布局优化设计[J].大连理工大学学报,1995,35(5):458-462.WANG Yue-fang,SUN Huan-chun.On layout optimization of truss structures with discrete sizing variables[J].Journalof Dalian University of Technology,1995,35(5):458-462.[3]刘福江.复合材料翼面结构多级优化设计方法[J].中国民航学院学报:综合版,1997,15(1):15-21.LIU Fu-jiang.A multi-level optimization procedure of the composite wing structure[J].Journal of Civil Aviation Institute of China,1997,15(1):15-21.[4]常楠,刘江,赵美英.复合材料蒙皮/长桁壁板结构优化设计[J].飞机设计,2007,27(6):28-32.CHANG Nan,LIU Jiang,ZHAO Mei-ying.Design optimization for composite skin/stringer panel[J].Aircraft Design,2007,27(6):28-32.[5]隋允康,由衷.具有两类变量的空间桁架分层优化方法[J].计算机结构力学及应用,1990,7(4):82-91.SUI Yun-kang,YOU Zhong.A mulit-level optimization method for space trusses with combining sectional area and coordinate variables[J].Computational Structural Mechanics and Applications,1990,7(4):82-91.[6]刘涛,邓子辰.桁架结构尺寸和形状、拓扑的渐进优化方法[J].西北工业大学学报,2004,22(6):739-743.LIU Tao,DENG Zi-bined sizing,shaping and topology optimization of truss structure using evolutionary structure optimization[J].Journal of Northwestern Polytechnical University,2004,22(6):739-743.[7]AZID I A,KWAN A S K,SEETHARAMU K N.An evolutionary approach for layout optimization of a threedimensional truss[J].Struct Multidisc Optim,2002,24(4):333-337.[8]王勇.基于微粒群算法的桁架结构优化设计[D].上海:同济大学土木工程学院,2008:32-46.WANG Yong.Particle swarm optimization for truss structure optimal design[D].Shanghai:Tongji University,College of Civil Engineering,2008:32-46.[9]刘军伟,姜节胜.桁架动力学形状优化的统一设计变量方法[J].振动工程学报,2000,13(1):84-88.LIU Jun-wei,JIANG Jie-sheng.Shape optimization for truss dynamics with unified design variables[J].Journalof Vibration Engineering,2000,13(1):84-88.[10]SOBIESZCZANSKI-SOBIESKI J.A step from hierarchic to non-hierarchic systems[R].NASA CP-3031,Hampton:Langley Research Center,1988.[11]SELLAR R S,BATILL S M,RENAUD J E.Response surface based,concurrent subspace optimization for multidisciplinary system design [C].AIAA 34th Aerospace Sciences Meeting and Exhibit.Reno,NV,Jan 15-18,1996.[12]张振伟,姚卫星,周琳,等.桁架结构尺寸和形状协同优化方法研究[J].航空工程进展,2012,3(2):138-143.ZHANG Zhen-wei,YAO Wei-xing,ZHOU Lin,et al.Study on size and shape collaborative optimization method of truss structure[J].Advances in Aeronautical Science and Engineering,2012,3(2):138-143.[13]冯玉龙,程家林,姚卫星.复合材料加筋板结构的并行空间协同优化设计方法[J].南京航空航天大学学报,2013,45(3):360-366.FENG Yu-long,CHENG Jia-lin,YAO Wei-xing.Concurrent subspace optimum design method for composite stiffened panel[J].Journal of Nanjing University of Aeronautics &Astronautics,2013,45(3):360-366.。

谈大跨度桁架通廊的优化设计

谈大跨度桁架通廊的优化设计摘要:桁架在工业设计中较为普遍,但对于大跨度的桁架通廊一般较少接触,笔者结合2500m3高炉工程上料主胶带机通廊的设计过程,通过电算分析桁架弦杆、腹杆计算长度系数确定,节点板设计、施工时的注意事项,介绍在设计过程中的一些经验。

关键词:大跨度桁架计算长度系数节点板设计中图分类号:tu7文献标识码:a文章编号:2095-2104(2012)1 引言桁架主要是轴心受力构件(拉杆和压杆)组成的的格构式扩大构件,用以承受横向荷载和跨越较大的空间,当跨度较大采用实腹式受弯构件将造成多费钢材时,就需采用桁架。

目前工业项目自动化程度逐步提高,工程项目规模越来越大,尤其是工业项目中,为满足工艺及空间利用的要求,桁架的使用较为普遍,笔者结合2500m3高炉工程上料主胶带机通廊钢桁架工程,对大跨度桁架的优化设计,介绍自己的处理方法。

2 工程概况本工程为2500m3高炉工程上料主胶带机通廊,通廊总长度(平面尺寸252.8米),通廊爬升角度约为10.863º,通廊支座最高点距地面53.42米,支座最低点距地面6.52米,通廊支座高差47.8米。

由于通廊需穿越多条铁路、公路及部分高炉附属设备构筑物,共有支架 5个,包括1个固定支架、4个活动支架。

通廊最高点支承于高炉42.3米钢平台上,通廊最大跨度66.720米(斜长)。

通廊断面为4.8×5m(宽×高),通廊维护结构采用100厚彩色岩棉复合夹芯板。

本工程地处八钢,实际计算时,荷载取值如下(均为标准值):屋面积灰荷载:1.0kn/m2(高炉中心≤50米范围内);通廊内平台灰荷载:0.5kn/m2;屋面雪荷载:0.8kn/m2;风荷载(距地面h=10米):0.8kn/m2,按距地面55米高计算,风荷载取1.35 kn/m2;通廊内平台检修荷载:4kn/m2,屋面按不上人屋面考虑活荷载0.5 kn/m2;通廊内平台恒荷载:1.5kn/m2;屋面恒荷载:1.0kn/m2;墙体恒荷载:0.35kn/m。

基于满应力法的平面桁架优化

基于满应力法的平面桁架优化摘要:优化设计的目的是减少材料用量,使成本造价降低。

采用满应力法对典型的平面桁架结构进行截面优化,并在迭代计算过程中创造性地提出了中间值法,大大减少了迭代计算量,提高了计算效率,得到结构最优截面尺寸,用钢量减少40%,经济效益显著,该方法值得推广。

关键词:结构优化; 满应力法; 平面桁架; 中间值法1 概述结构优化研究主要集中在两个方面,一种是结构形状优化,它是将结构边界形状参数化,通过改变边界控制点来改变结构形状[1],达到最优边界形状,这其中包括著名的拓扑优化法[2];另一种是结构尺寸优化,通过优化算法或灵敏度分析[3]来获得最优结构尺寸。

由于尺寸优化较为直接,将结构截面尺寸作为变量,通过优化截面尺寸,使结构重量最轻,以达到优化的目的,而尺寸优化中最常用的方法则是满应力法。

满应力法是以充分发挥结构材料特性为目的,即在结构设计过程中,从结构力学原理出发,以满应力设计为准则,充分达到其设计强度。

对于桁架结构,给定设计荷载工况,首先利用结构力学原理进行受力分析,其次通过对桁架杆件的截面尺寸进行调整,使每个杆件充分发挥其承载能力,此时即为满应力状态,其所对应的杆件截面即为最优截面,满足桁架重量最轻的要求,达到了优化的目的。

本文利用满应力法在满足杆件应力、稳定性、位移及最小截面尺寸的约束条件下,通过建立数学模型,利用循环迭代调整来确定桁架杆件截面的最小尺寸,最终使结构得到优化。

2 满应力法数学模型桁架结构尺寸优化最终目的就是使其重量最轻,即可建立目标函数为:(1)式中:W为结构的重量;li、ρi和Ai分别为杆件的长度、材料密度和截面面积。

其次还需满足以下条件[4]。

应力约束:(2)式中分别为i号杆单元的允许拉、压应力值。

位移约束:ui≤[ui](3)式中:[ui]为杆件位移限值。

最小截面约束:Ai>Amin(4)压杆局部稳定性约束:对于桁架结构中的细长杆件,可能会产生失稳现象,在本文中通过限制杆件长细比来控制其稳定性,其中临界失稳应力[5]σcri=π2E/λ2。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

桁架优化设计

*********

1.参数设置

给设计变量A1、A2、A3、B赋上一个初始值。

2.前处理

单元类型为杆单元

其值分别为A1、A2、A3)

2.3设置材料(弹性模量、泊松比、密度)

2.4.1创建节点

首先给各杆单元分配横截面积,然后连接节点创建单元,依次建立起三个单元。

2.5施加载荷

2.5.1施加位移载荷

2.5.2施加集中力载荷

3.求解

4.通用后处理4.1定义单元表格

将体积列表显示

对体积求和

取得结果数据(体积和)

将轴向应力列入表格

取得结果数据(三个杆单元的轴向应力zyl1、zyl2、zyl3)

将轴向应力值取正直

定义质量wt=7800*vall

创建一个优化的循环文件

命名

将优化循环分配到刚建好的lgw文件

定义设计变量的变化范围

定义状态变量的变化范围

定义目标函数

选择优化方法

运行

优化设计结果显示

以图表的形式显示优化过程

更改x 、y 轴的显示

结束。