汽车接头刚度的有限元分析和研究

接头模型计算刚度影响因素分析

( o ̄i nvr t A t oi nier g hnh i 0 84,C ia) T n i sy uo bl E gnrn ,Sa ga 2 10 U e i m e i hn

Absr c t a t:S mp iid c mp t t n l mo es ae o e s d i o e td sg o s  ̄e h sg i i lfe o u ai a d l r f n u e n c nc p e in t ho n t e de in t o t me

的因素 ,提 出如何 得到最近似的接头参数数据 的建 议. 关键 词 : 概念设计 ;计算模型 ;接头 刚度 ;分 支长度

中 图分 类 号 : 4 3 8 U 6 .3 文 献 标 识 码 :A

An lsso a t r fe tJ i tCo u a in lS i n s a y i fF co sAf c o n mp t t a t e s o f

pr r ne eerhi i li it tfes a u t nh s enmaei cn yas nti at ef ma c.R sac s ie j n sf s cl l i a e d r e t e r o n mp f d o in c a o b ne .I s r— h i

响.将 接头 作 刚性处 理得 到 的刚度计 算 结果往 往要

比实 际刚度 高 出 达 5 %左 右 ,因此 选 取 合 适 的 0 简 化接 头建 模方 法和 获取 准确 的接 头性 能参数 ,是 建 立高 精度 的车 身计 算模 型 的重要 步骤 .

收 稿 日期 : 0 8— 7—0 20 0 7

利用有限元技术分析汽车后盖刚度

关键 词

:

车身 ; 剐 度 ; 有 限 元

:

中图分 类号

TP 3 9 1 7 7

.

文献标识 码

:

A

文章编号

:

10 0 9

—

9 4 9 2 (2 0 0 8 ) 1 1 0 0 2 0 0 3

—

1

引言

汽 车 刚 度 是 指 汽 车 在 正 常行 驶 时 的 许 可 变 形

,

单元 表示 汽

e m

的 结 点 力 向 量 和 结 点 位 移 向量

[3 1

。

。

结构 的整 体刚度 方 程 就

整 个 结 构 的 结 点 位 移 向量 {8 l

。

是作用 在结 构上 的结点载荷 向量 与结 点位 移 向量 之 间 的关 系式

组集时

,

根 据 求 解 整 体 刚 度 方 程 所 得 到 的 结 点 位 移 向 量 {5 ) 可 求 出结 点 的 应 变 :

it e

{而

。

“’

+

。’ ‘

+

…

=

(3 )

E le

m e n t

An

a

ly s is

,

,

简写 为 FEA )

所以

是 应 用 有 限单 元 法 进 行 分 析 的 析 的重 要 组 成部 分

工

,

一

种手段

是计算机 辅助分

[露 ] ‘ ’ + [ 瓦] ‘ ’ +

‘

…

:

{印

(4 )

目前 已 形 成 了 相 对 固 定 的 工 作 步 骤 和

(7 )

收 稿 日期 : 2 0 0 8

某汽车制动器支架扭转刚度有限元分析

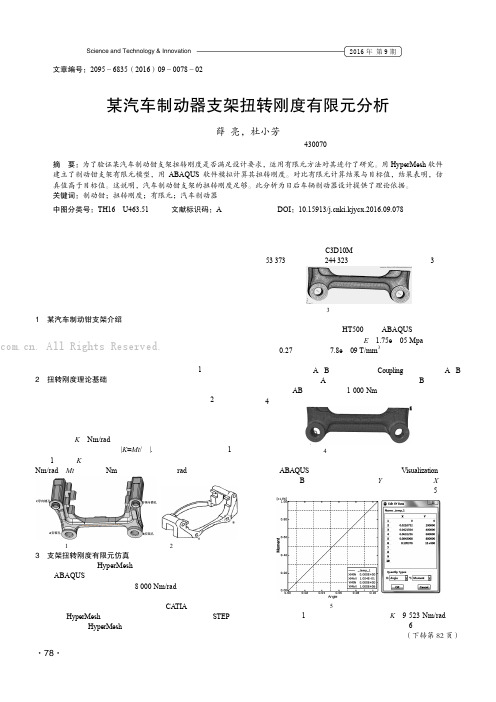

文章编号:2095-6835(2016)09-0078-02某汽车制动器支架扭转刚度有限元分析薛 亮,杜小芳(武汉理工大学汽车工程学院,湖北武汉 430070)摘 要:为了验证某汽车制动钳支架扭转刚度是否满足设计要求,运用有限元方法对其进行了研究。

用HyperMesh软件建立了制动钳支架有限元模型,用ABAQUS软件模拟计算其扭转刚度。

对比有限元计算结果与目标值,结果表明,仿真值高于目标值。

这说明,汽车制动钳支架的扭转刚度足够。

此分析为日后车辆制动器设计提供了理论依据。

关键词:制动钳;扭转刚度;有限元;汽车制动器中图分类号:TH16;U463.51 文献标识码:A DOI:10.15913/ki.kjycx.2016.09.078汽车制动性能是影响汽车行驶安全的重要指标。

制动钳支架是轿车盘式制动器的一部分,它是汽车制动时制动力的承载者,但却是一个容易被人忽略的部件。

制动钳支架的扭转刚度是盘式制动器的重要力学性能指标,扭转刚度过低,容易导致汽车制动时支架出现较大变形,制动力矩分配不均,制动噪声过大,进而影响行车安全。

在汽车设计中,试验法是研究刚度的传统方法,但是,随着计算机辅助设计技术的成熟,越来越多的国内外专家在汽车设计中运用计算机仿真方来代替试验法,从而降低成本,缩短设计时间,节省大量的资金。

因此,本文对某汽车的制动钳支架进行了有限元仿真模拟。

1 某汽车制动钳支架介绍浮动钳盘式制动器的制动钳和支架是滑动接触的,制动钳附着在支架上滑动,而制动摩擦片与制动钳固定在一起。

制动时,在液压的作用下,活塞将摩擦片推至滑出,制动盘与摩擦片形成摩擦副,摩擦片对活塞的反作用力使制动钳发生轴向滑动,最终使制动盘两边的压力达到动态平衡。

制动钳支架的几何模型如图1所示。

2 扭转刚度理论基础汽车在某些工况下制动时,制动钳支架会受到绕安装孔轴线转矩的影响,使支架发生扭转变形,受力情况如图2所示。

在此,可以用扭转刚度评价结构抵抗这种变形的能力,具体计算方法是:假设卡钳支架是一个直杆,并且具有均匀的扭转刚度,然后根据材料力学教材中的公式计算扭转刚度。

钢板弹簧刚度特性的有限元分析

钢板弹簧刚度特性的有限元分析newmaker1 前言钢板弹簧是汽车中广泛应用的弹性元件,刚度是其重要的物理参量。

因此,在产品试制出来之前,如何更准确的计算其实际刚度就成为大家共同关心的问题。

传统的计算方法,如“共同曲率法”和“集中载荷法”等均存在一定的局限性,在计算中往往需要加入经验修正系数来调整计算结果。

随着计算机的发展,有限元法因其精度高、收敛性好、使用方便等优点逐渐被应用到板簧的设计中。

邹海荣等应用有限元法分析了某渐变刚度钢板弹簧的异常断裂问题,提出了避免此种断裂的改进措施。

胡玉梅等针对某汽车后悬架的钢板弹簧应用Ansys 软件分析了其静态强度特性,给出了钢板弹簧在不同载荷作用下的应力分布,计算结果与试验符合的较好。

谷安涛则讨论了应用有限元法设计钢板弹簧的一般流程,给出了设计的示例。

有限元法的最大优点之一就是可以仿真设计对象的实际工作状态,因而可以部分代替试验,指导精确设计。

汽车钢板弹簧存在非线性和迟滞特性。

应用有限元法进行分析时需要考虑大变形及接触,即需要同时考虑几何非线性和状态非线性,这将使得计算不容易收敛,因而需要较高的求解技巧及分析策略。

本文采用Nastran的非线性分析模块分析了某钢板弹簧的刚度特性,讨论了摩擦对其性能的影响,其分析流程及结果可以为同类型产品的设计提供参考。

2 钢板弹簧刚度的计算方法传统的计算方法有“共同曲率法”和“集中载荷法”。

此外,国内学者郭孔辉针对共同曲率法中存在的固有缺陷,提出了一种称为主片分析法的计算方法,田光宇等则针对集中载荷法的固有缺陷,提出了改进的集中载荷法。

这些方法的出发点都是把板簧各片看成是等截面的悬臂梁,不考虑板簧各片之间的摩擦和板簧变形过程中的大变形特性,采用经典梁公式计算第1叶片的端点挠度,进而求得板簧的刚度。

2.1共同曲率法共同曲率法由前苏联的帕尔希洛夫斯基提出,其基本假设为板簧受载后各叶片在任一截面上都有相同的曲率,即把整个板簧看成是一变截面梁,由此推出对称板簧的刚度计算公式如下:2.2集中载荷法集中载荷法的基本假设为板簧各叶片仅在端部相互接触,即假定第i片与第i-1片之间仅有端部的一个接触点,接触力为Pi,并且在接触点处两相邻叶片的挠度相等。

汽车桥壳的有限元分析

汽车桥壳的有限元分析闫维来源:E-WORKSCAE技术,在产品生产的各阶段,周期内都有实在际效益,例如:在概念设计阶段CAE可以为设计职员来完成基础设计的验证,不同方案的比较,满足功能,性能方面的要求;在具体设计阶段CAE可以验证各种零部件是否满足性能,制造上是否可行等,不过我国目前CAE技术的开展,主要集中在产品开发和试验阶段.本文研究的车桥就是经试验检测后在进行的CAE研究.随着CAE技术在中国的逐步被重视,越来越多的企业引进了CAE技术,本文主要简述CAE技术在某型汽车桥壳方面的应用.一、前言汽车桥壳是车辆中重要的安全件和功能件,是几何外形较为复杂的零件,它是主减速器,差速器,半轴的装配基体,主要功能是支撑汽车重量,并承受由车轮传来的路面反力和反力矩,并经悬架传给车架或车身,其性能直接影响运输车辆的安全性和可靠性,要求有足够的强度和刚度,质量要小,从而进步汽车行驶的平顺性.我国目前的实际应用中的桥壳多为铸造桥壳和钢板冲压焊接桥壳,铸造桥壳有较高的强度和刚度,但质量也较大,铸造质量也不易保证,很轻易造成材料和能源的浪费.而钢板冲压焊接桥壳,相比较而言,轻易制造,质量轻,但加工工序较多,往往存在着回弹超差,而且焊缝质量要求高,也很浪费材料和能源.随着成型设备及相关技术的发展,液压胀形技术在国外迅速发展,广泛应用于汽车制造行业,日本等国家在液压胀形技术上已经达到较高的水平,我国目前还处在试制阶段,不过也渐渐引起了业内人士的关注,液压胀形桥壳的主要优点是壁厚分布公道,无焊缝,刚度,强度高,重量轻,材料利用率高,节能降耗,加工工序少,加工效率高.这将是车桥今后发展的一种趋势,本文主要是通过ANSYS有限元软件对某型车桥结构进行的有限元计算与分析。

二、有限元计算与分析CAE技术,在产品生产的各阶段,周期内都有实在际效益,例如:在概念设计阶段CAE可以为设计职员来完成基础设计的验证,不同方案的比较,满足功能,性能方面的要求;在具体设计阶段CAE可以验证各种零部件是否满足性能,制造上是否可行等,不过我国目前CAE技术的开展,主要集中在产品开发和试验阶段.本文研究的车桥就是经试验检测后在进行的CAE研究.2.1有限元模型的建立我们根据设计者向我们提供的某后桥的数模,在对计算精度影响不大的条件下,为进步计算速度,对模型做适当的简化。

基于灵敏度分析提升某重型牵引车车架刚度的研究

基于灵敏度分析提升某重型牵引车车架刚度的研究周友明(东风柳州汽车有司,广西柳州545005)摘要:为研究某重型牵引车车架扭转刚度提升措施,通过在Hyperworks软件中建立了车架刚度有限元模型,给出了采用Optistruct进行灵敏度计算的方法。

灵敏度计算以车架纵梁、横梁和连接板厚度为设计变量,扭转刚度、弯曲刚度为约束,质量最小为目标,寻找单位质量灵敏度。

对比分析结果表明,该方法可以快速找到影响车架刚度的零件,能以最小代价提高车架刚度。

关键词:重型牵引车;车架刚度;灵敏度;有限元分析中图分类号:U463.32文献标识码:A 0引言重型商用车车架一般是梯形结构,由两根纵梁和多根横梁组成,是整车的安装基体。

车架结构除应满足整车总体布置的要求外,还应有足够的强度、刚度。

其强度、刚度直接影响整车的舒适性、操作稳定性等性能。

随着汽车轻量化的推进,通过优化设计改善车架刚度尤为重要。

由于车架纵梁、横梁结构形式、连接方式多种多样,计车架刚度叫车架为板冲压成型的结构,平时为提强度、刚度一般也用改度,能够要度的,方量提。

有方是用有量的作用的,进求。

度是通过一的化应结的影响的度。

为提重型车车架刚度,用Hyperworks车架有型,立刚度计和度型,用Optistruct求解其结构进行刚度优化设计。

1车架刚度及灵敏度分析原理1.1车架扭转刚度车架刚度是车过平整车架的能,车架一定角度的量车架刚度叫式如下:文章编号:1672-545X(2020)03-0191-04!=#⑴式T为,N-m;!为扭转角度,单位: rad;%为扭转刚度,单位:N・m/rad。

1.2车架弯曲刚度车架刚度是车时车架形的能,一定作用的车架的形量车架刚度。

式:!'⑵式中:!为冈IJ度,kN/mm;F为集中力,单位:kN;"为度,mm。

1.3灵敏度分析原理1.3.1设计度设计度是设计响应优化量的$3&。

由式(1)、(2,车架刚度点成正,车架刚度移成反,刚度、弯曲刚度度化为观点、位移度表示。

汽车结构实验报告小结

汽车结构实验报告小结引言本次实验旨在研究汽车的结构特点以及对汽车结构进行有限元分析,为汽车设计和优化提供数据支持。

通过实验,了解了汽车结构的材料、组成部分、受力情况等方面的基本知识。

实验结果表明,有限元分析是汽车结构研究中一种重要的分析方法,可以有效地评估车身刚度、安全性和舒适性等指标。

实验方法1. 汽车结构材料的研究我们首先对汽车的结构材料进行了研究。

通过观察和测量,我们了解到汽车主要使用钢材和铝材作为结构材料。

钢材具有良好的强度和刚度,适用于车身和底盘等主要部分的制造。

铝材则具有较低的密度和良好的耐腐蚀性,适用于发动机罩、车门等较轻的部件。

2. 汽车结构的组成部分我们对汽车的结构组成部分进行了详细的研究。

通过拆解汽车并观察其各部件,我们发现汽车主要由车身、底盘、发动机、悬挂、车轮等部分组成。

其中,车身和底盘是汽车的主要承载部分,发动机提供动力,悬挂和车轮则为汽车提供悬挂和行驶支持。

3. 汽车结构的有限元分析我们对汽车的结构进行了有限元分析。

首先,我们建立了汽车的有限元模型,并设置了边界条件和加载情况。

然后,通过有限元分析软件对模型进行分析,得到了应力、位移、变形等相关结果。

最后,我们对结果进行了分析和讨论,评估了汽车结构的刚度、安全性和舒适性等指标。

实验结果通过实验,我们得到了如下结论:1. 汽车的结构材料主要包括钢材和铝材,钢材具有较好的强度和刚度,适用于承载部分的制造;铝材具有较低的密度和良好的耐腐蚀性,适用于轻质部件的制造。

2. 汽车的组成部分主要包括车身、底盘、发动机、悬挂和车轮等。

其中,车身和底盘是汽车的主要承载部分,发动机提供动力,悬挂和车轮为汽车提供悬挂和行驶支持。

3. 通过有限元分析,我们可以有效地评估汽车的结构刚度、安全性和舒适性等指标。

有限元分析软件能够计算汽车结构的应力、位移、变形等相关结果,为汽车设计和优化提供数据支持。

结论本次实验使我们对汽车的结构特点有了更深入的理解,并学会了应用有限元分析方法对汽车结构进行评估。

基于有限元分析的汽车车身强度与刚度优化设计

基于有限元分析的汽车车身强度与刚度优化设计随着汽车工业的高速发展,车身结构与性能的优化设计成为了汽车制造过程中的重要环节。

其中,车身强度与刚度是影响汽车安全性能与舒适性的关键指标。

本文将探讨利用有限元分析方法进行汽车车身强度与刚度的优化设计。

一、引言汽车的车身强度与刚度是保障乘客安全与减少车辆振动的重要指标。

传统的设计方法主要依靠经验和试验,但是这种方法的成本高昂且耗时,无法满足现代汽车制造的需求。

有限元分析(Finite Element Analysis,FEA)技术因其高效、准确、经济的特点而成为了汽车工程领域中常用的工具。

二、有限元分析在汽车车身设计中的应用有限元分析是一种数值模拟方法,通过将实际结构离散为有限数量的单元,进而计算并预测结构的力学响应。

在汽车车身设计中,有限元分析可以用于确定车身中的应力分布、刚度矩阵和模态分析等相关参数。

1. 车身结构建模在有限元分析中,需要对车身结构进行准确的建模。

根据实际汽车的几何形状和材料特性,可以使用专业的有限元软件进行三维建模,并设置材料参数和边界条件。

2. 力学响应仿真通过给定车身所受到的载荷情况,可以进行强度仿真来评估车身在不同工况下的应力分布。

同时,还可以进行刚度仿真来预测车身在运动过程中的变形情况。

通过有限元分析,可以准确计算车身在各种工况下的应力及变形,并获得相应的结果数据。

3. 优化设计根据有限元分析所得到的结果数据,可以进行车身的优化设计。

通过对车身结构进行调整,如增加加强筋,改变材料厚度等,可以提高车身的强度与刚度性能。

三、汽车车身强度与刚度优化设计的考虑因素在进行汽车车身强度与刚度的优化设计时,需要考虑以下因素:1. 材料选择汽车车身通常采用钢材料,而不同级别的车辆往往选用不同强度的钢材。

在材料选择上,需要平衡强度、造价和安全性能等因素。

2. 结构优化在车身设计中,加强筋的设计是提高车身强度的关键。

通过有限元分析,可以确定加强筋的位置、形状和数量等参数,从而优化车身结构,提高车身整体强度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

从汽车发明至今 ,人们不断地改进及优化汽车 的结构 ,以便达到更好的舒适性和安全性 。而车身 的强度和刚度分析贯穿于现代轿车车身结构设计的 整个过程 。汽车零部件的强度大小将直接影响汽车 的有效使用寿命 ,零件的局部应力集中将导致零件 的局部开裂甚至断裂 。一般情况下 ,汽车零部件在 静载荷作用下不会发生开裂或断裂 ,在以静载荷几 倍甚至几十倍的动载荷作用下 ,汽车的零部件和总 成很容易产生塑性变形 、裂纹甚至断裂 ,使汽车零部 件或总成的功能失效 。车身刚度不足将会引起车身 门框 、窗框 、发动机舱口和行李箱口等变形 ,导致玻 璃破裂和车门卡死等现象发生 。低刚度必然伴随有 低的固有振动频率 ,易发生结构共振和声响 ,并削弱 结构接头的连接强度 。此外 ,还直接影响安装在其 上的底盘总成的相对位置和正常工作 。而且对车身 结构的可靠性和耐久性 、车身密封性以及车身动力 特性等也会造成影响 。尤其是汽车车身上 T 形接 头与其它承载件共同形成了一个牢固的车身承载结 构 。接头部位对结构的系统影响较大 ,应当保持有 足够的刚度 。刚度不足 ,会导致局部区域出现大的 变形 ,从而影响车的正常使用 。

图 1 B1 标杆车 B 柱 图 2 B1 设计车 B 柱 上部有限元模型 上部有限元模型

2. 2 汽车接头刚度分析 2. 2. 1 标杆车 B 柱上部接头刚度分析

《新技术新工艺》·数字技术与机械加工工艺装备 2008 年 第 4 期

·7 ·

© 1994-2009 China Academic Journal Electronic Publishing House. All rights reserved.

2 汽车接头刚度结构方案

本文汽车接头刚度结构是以国内正在研发的某 知名车型 B1 的标杆车和设计车的 T 形接头部位的 B 柱的结构方案分析为基础 ,使其保持有足够的刚 度 ,不至于导致局部区域出现大的变形和发生结构 共振及声响 。 2. 1 汽车接头刚度有限元模型的建立

B1 汽车接头刚度部位分为标杆车和设计车 ,因 为设计车与标杆车相比针对该部位刚度进行的结构 改动应保持一定的刚度 ,故该部位的有限元网格应 细化 。B1 标杆车和设计车的 B 柱接头刚度有限元 模型分别如图 1 、图 2 所示 。

柱上部的接头部分 。在接头各分支上所截取的长度 大致 250 mm ,根据经验 ,在 X 、Y 2 个方向上施加的 载荷分别为 500 N 、300 N 。

1) 在 X 向上施加了载荷 F = 500 N 后 ,产生的 位移分别为 :

设计车 : δ= 1. 605 ×10 - 1 mm ,根据公式 Kx = F/δ,所以 ,设计车 : X 向的刚度为 :

图 7 设计车 X 向施载位移应变图

最大应力分别为 : 设计车 : 39. 18 M Pa ,应力图为图 8 。

图 5 标杆车 Y 向施载位移应变图

最大应力分别为 :

图 8 设计车 X 向施载应力图

2) 在 Y 向上施加了载荷 F = 300 N 后 ,产生的 位移分别为 :

设计车 : δ= 7. 107 ×10 - 1 mm ,所以 ,设计车 : Y 向的刚度为 :

New Te c hnology &New Pr oc e s s

ISSN 1003 2 5311 Ap ril 2008 No . 4 Serial No . 244

Contents & Abstracts

The Finite Element Analysis And Research of Automobile2 joint’s Stiffness

根据设计部门提供的白车身模型 ,从中提取 B 柱上部的接头部分 ,在接头各分支上所截取的长度 大致 250 mm 。根据经验 ,在 X 、Y 2 个方向上施加 的载荷分别为 500 N 、300 N 。

1) 在 X 向上施加了载荷 F = 500 N 后 ,产生的 位移分别为 :

标杆车 : δ= 2. 387 ×10 - 1 mm ,根据公式 Kx = F/δ,所以 ,标杆车 : X 向的刚度为 :

L IAO J un ,L IU Jingzhong ,DU Liping (Zhejiang Tongji College of Science and Technology ,Hangzhou 311231 ,China) Abstract :BIW stiffness is an important criterion to evaluate vehicle reliability and safety. BIW bending and torsion stiffness analysis is an imperative step in auto development . In the research topic , the author takes an independent development car as study object to create its static FEA model and conduct its preliminary static anal2 ysis of bending and torsion stiffness and model ; Finally get the conclusion. Key words :BIW , stiffness , FEM , construction optimize , analysis

数字技术与机械加工工艺装备

汽车接头刚度的有限元分析和研究

廖 君 ,刘敬忠 ,杜理平

(浙江同济科技职业学院 ,浙江 杭州 311231)

摘 要 :白车身 (BOD Y IN W H I TE) 刚度是评价车辆设计可靠性和整车安全性能的重要指标 ,白车 身接头刚度分析是整车开发设计过程中必不可少的环节 。利用某自主研发轿车为研究对象 ,建立其静态 有限元分析模型 ,进行初步的白车身接头静刚度分析 ;并进行相关结构几何特性修改的刚度灵敏度研究 , 最后得出结论 。

美观度 ,又对侧围外板进行圆角处理 ,使得视觉上有

所突出 ,让人更感舒适 。故得出设计车更改结构及

优化以后比标杆车在刚度和应力上有所提高 ,从而

达到了分析的初衷 。人们在做汽车的时候往往会先

设计一辆标杆车 ,做初期的分析 ,而后根据标杆车所

得出的结论对设计车进行进一步的优化来完善整车

的开发 ,所以标杆车分析的好坏在很大程度上影响

着设计车的分析 。

Hale Waihona Puke 4 结语图 10 设计车 Y 向施载应力图

2. 3 汽车接头刚度分析结果 2. 3. 1 标杆车 B 柱上部接头刚度分析结果

通过计算标杆车 B 柱上部在 X 方向上施加 500 N 后产生 0. 238 7 mm 的位移 ,相对产生的刚度为 2 094. 68 N/ mm ,最大应力 61. 84 M Pa ; 而 Y 方向上 施加 300 N 后产生 1. 608 mm 的位移 ,相对产生的 刚度为 186. 57 N/ mm ,最大应力 192. 4 M Pa 。 2. 3. 2 设计车 B 柱上部接头刚度分析结果

(设计车) B 点

X向 Y向

500 300

0. 160 5 3 115. 26 0. 710 7 422. 11

61. 48 192. 4 39. 18 85. 87

从表 1 我们可以看出 ,标杆车 B 柱上部位相对

过于纤细而且并不美观 ,而设计通过更改顶盖 ,针对

顶盖加了天窗并对其加强件更改几何特征 ,考虑到

图 9 设计车 Y 向施载位移应变图

最大应力分别为 : 设计车 : 85. 87 M Pa ,应力图为图 10 。

表 1 标杆车及设计车 B 柱上部结果对比

施加载荷/ N 变形/ mm 刚度/ Nmm - 1 最大应力/ MPa

(标杆车) B 点

X向 Y向

500 300

0. 238 7 2 094. 68 1. 608 186. 57

1 汽车接头刚度分析的整体思想

行二次刚度分析 ; 4) 针对 B1 车型标杆车及设计车 T 型部位分

析对比 ; 5) 根据研究结构得到结论并反馈到生产实践

进行验证 。 接头刚度技术是一项涉及基础理论 、工程设计 、

工厂制造和实践验证的 、内容丰富 、涉及广泛的课 题 ,在国内还处于一个长期努力的探索及验证过 程中 。

·8 ·

《新技术新工艺》·数字技术与机械加工工艺装备 2008 年 第 4 期

© 1994-2009 China Academic Journal Electronic Publishing House. All rights reserved.

Ky = F/δ= 422. 11 N/ mm 位移应变图为图 9 。

参考国内外汽车接头刚度分析技术发展的状 况 ,根据国内某轿车车型 (B1) T 型部位的具体情 况 ,现拟定如下整体分析思路 。

1) 汽车接头刚度结构几何模型方案确立 ; 2) 利用车身设计部门提供的整车几何数学模 型 ,建立 B1 标杆车 T 型部位有限元模型 ,对其进行 初始刚度分析 ; 3) 修改 B1 各个 T 型部位几何结构 ,优化结构 刚度 ,建立 B1 设计车 T 型部位有限元模型 ,对其进

[ 参考文献 ]

[ 1 ] 余志生. 汽车理论[ M ] . 北京 :机械工业出版社 ,1989. [ 2 ] 姚贵升. 汽车工程手册 (制造篇) [ M ] . 北京 :人民交通出 版社 ,2001. [ 3 ] 濮 良 贵 ,纪 名 刚. 机 械 设 计 [ M ]. 北 京 : 高等 教 育 出 版 社 ,1999. [ 4 ] 黄国权. 有限元法基础及 ANS YS 应用 [ M ] . 北京 :机械 工业出版社 ,2004. [ 5 ] 汽车百科全书编委会 ,汽车百科全书 [ M ]. 北京 :北京机 械工业出版社 ,1989. [6 ] 王 勖 成. 有 限 单 元 法 [ M ] . 北 京 : 清华 大 学 出 版 社 ,2003. [ 7 ] 刘晓荻. 美国制造新一代汽车的方向和面临的挑战 [J ] . 北京汽车 ,1998 ,1 :45248.