电动车高速减速器NVH优化研究

某款新能源纯电动车辆的NVH问题分析与解决

10.16638/ki.1671-7988.2019.19.001某款新能源纯电动车辆的NVH问题分析与解决郜可峰,陈佳伟,邹天鸣(上海汽车集团股份有限公司技术中心,上海201804)摘要:随着世界各国政府对汽车尾气排放标准的日渐提升,新能源纯电动汽车成为近年来汽车工业发展的主要方向。

纯电动汽车大多采用驱动电机匹配一级减速箱的新型动力系统,取代了传统燃油汽车以内燃机和变速箱为核心的动力总成。

因此纯电动汽车的动力系统能够完全消除内燃机产生的震动与噪声,大幅提升驾驶舱内的NVH品质。

然而失去了内燃机低频噪声的掩蔽后,驱动电机与减速箱产生的高频噪声带来了一些新的问题。

文章针对售后客户提出的典型问题抱怨,通过NVH阶次和近声场分贝值测量的对比分析方法,查明问题发生机理,并通过微观的测量分析,找到了减速箱噪声与齿轮关键齿形齿向参数之间的联系。

通过后期的设计优化和生产控制,解决了该NVH 问题,大大提升了产品的一致性。

关键词:纯电动汽车;NVH;阶次;近声场分贝值中图分类号:U469.72 文献标识码:A 文章编号:1671-7988(2019)19-01-04Research and Solution of NVH Problem of an Electric VehicleGao Kefeng, Chen Jiawei, Zou Tianming( SAIC Motor Co., Ltd. Technical Center, Shanghai 201804 )Abstract:As the regulations and standards of automotive emission are highly restricted all over the world, battery electric vehicle has become the important subject of research in automotive industry in recent years. Battery electric vehicle is normally a new type of power system consisting of an electric motor and one-speed gearbox, which replaces the internal combustion engine and the gearbox in a conventional gasoline-driven car. Therefore this new type of power system in the electric vehicle can get rid of the vibration and noise caused by the combustion engine, which brings significant improvement of NVH performance in the cabin. However, without the low-frequencies noises of the combustion engine, the high-frequencies noises caused by the electric motor and gearbox bring some new problems. The paper presents a typical problem complaint from after service market. With comparison tests and analysis, the problem component is found by measuring orders and sound pressure level. The root cause is confirmed after measuring the dimensions of the failure part.Finally the problem is solved by optimizing the design and production process of the failure part, which improves the consistency of the products greatly.Keywords: Electric vehicle; NVH; Order; Sound pressure levelCLC NO.: U469.72 Document Code: A Article ID: 1671-7988(2019)19-01-04引言目前多数OEM厂家对于电动汽车研究开发的重点是动作者简介:郜可峰,就职于上海汽车集团股份有限公司技术中心。

干货车用永磁同步电机NVH性能的优化

干货车用永磁同步电机NVH性能的优化由于永磁同步电机(后文简称为“电机”)具有体积小、质量轻、效率高、功率因数高、起动转矩大等优点,目前已在电动汽车行业获得最广泛地应用。

故本文着重对永磁同步电机的NVH 性能优化进行分析。

1 电机噪声的分类由于电动汽车没有了发动机的掩蔽效应,电驱动(驱动电机+减速器)系统噪声成为主要噪声源,其中驱动电机的高频特性使得人们对声品质的关注度大幅上升。

且随着驱动电机朝着宽调速区间、更高转速、轻量化等方向的发展,给电机的NVH 性能开发带来了更多的挑战。

电机噪声主要分为三大类,即:电磁噪声、机械噪声、空气动力噪声。

电磁噪声主要是由定、转子谐波磁场相互作用而产生随时间和空间变化的电磁力谐波,该电磁力谐波作用到定子壳体上,当电磁力谐波频率与定子总成的固有频率相同或接近时,就会产生共振并辐射噪声。

机械噪声主要是由于电机部件摩擦(如轴承)、几何形状不规则(如转子不平衡)等产生的噪声,机械噪声一般随转速和负载电流的增加而变大。

空气动力噪声是气体在电机散热系统中产生的涡流噪声和笛鸣噪声。

其中,电磁噪声对电机NVH 性能的影响最大,在设计时应给予慎重考虑[1-2]。

2 电磁噪声的性能优化1)适当增大气隙长度。

若将气隙长度由δ1 增加至δ2,则以分贝表示的声功率级之差参考如下公式:Lω1-Lω2=40lg(P1/P2)=40lg(δ1/δ2)。

如图1 所示,某款电机将气隙由0.6 mm 增加至0.8 mm 后,60 阶噪声减小10 dB 以上。

要注意的是:随着气隙长度的增加,在噪声降低的同时,电机最大扭矩及效率也会有所降低,故要合理增大气隙长度以更好地平衡电机性能与噪声。

图1 某电机气隙加大前后噪声对比图2 优化前后谐响应振动(mm)及噪声(dB)对比2)合理设计转子结构。

合理地设计转子结构能够降低电磁场中的谐波成分,以减小径向电磁力谐波及转矩脉动。

如图2 所示,某电机定子方案不变,将转子由直极改为斜极,同时对转子冲片及永磁体的形状进行优化,优化后电机的谐响应振动及噪声值均有明显改善。

电动车高速减速器nvh优化研究

1 引言

随着电动汽车行业的快速发展,电机也 朝着高效率高功率密度的方向不断提升,电 机的转速也在不断加大。为了顺应电机的发 展 趋 势, 与 之 匹 配 的 减 速 器 的 输 入 转 速 也 在 不 断 提 高, 最 高 输 入 转 速 需 求 已 经 达 到 15000rpm ~ 20000rpm,这对于高速齿轮传 动的 NVH 提出了巨大的挑战。本文主要分析 研究某电动汽车高速减速器 NVH 问题,并进 行相关优化验证。

针对该 NVH 问题,从齿轮啮合激励和传 递路径两个方面进行排查分析。齿轮啮合激 励方面,根据问题段的扭矩工况检查齿轮的

啮合区是否合理,同时根据问题段的转速工 况检查齿轮轴系的扭振模态;传递路径方面, 根据问题转速检查声辐射零件的模态。

图 1 减速器结构简图

一

电机

级

齿

轮

二

啮ห้องสมุดไป่ตู้

级

合

齿

轮

啮

合

图 2 FFT 频谱图

20190807_EV63OT S1 WOT(0.50-16.81s)FFT vs rpm (8192.20 0.HAN)

1/Hz 8k

7k

6k

5k

4k

3k

2k

3000

4000

5000

1k

n/rpm 7000

8000

9000

0 101

3 优化改进

3.1 齿轮啮合优化 根据该电机外特性曲线发现全油门工况 的扭矩输出总体较大,主要的问题转速段所 对应的电机输出扭矩为 180 ~ 280Nm,分析 认为该扭矩段下齿轮啮合存在接触区偏载, 传递误差较大,影响了齿轮的啮合平稳性。 针对该问题,对一级齿轮啮合进行 CAE 接触 分析及实际接触斑点试验,根据结果优化齿 轮修形。齿轮啮合接触区如图 3 所示,修形 优化前齿轮的啮合区存在偏载,修形优化后 齿轮的啮合区居中无偏载。 根据新的修形方案进行 CAE 仿真,得到 修形优化前后的传递误差对比(如图 4),优 化后的齿轮传递误差在 180 ~ 280Nm 区间相 对于优化前大大降低。

电驱动NVH 特点以及研究现状

AUTO TIME109NEW ENERGY AUTOMOBILE | 新能源汽车时代汽车 电驱动NVH 特点以及研究现状占雨兰广州尼得科汽车驱动系统有限公司 广东省广州市 511434摘 要: 随着全球的电动汽车热潮的推进,电驱动总成的NVH 性能越来越受到重视,逐渐成为研究学者们的研究重点。

NVH 是噪声、振动与声振粗造度(Noise、Vibration、Harshness)的英文缩写,汽车驾驶的舒适性与作为电动汽车核心部件的电驱动总成有关,电驱动总成的振动噪声的表现直接影响电动汽车的NVH 性能。

本文通过对驱动电机进行理论分析,从而推导出驱动电机的NVH 性能。

关键词:电驱动总成 电磁场 动力学 振动噪声1 前言随着国内新能源车的提出,让大家对电驱动更加关注,然而电驱动也存在一些问题[1-3],具体表现为:1.1 电机NVH特征一:电磁激励噪声,其噪声主阶次成份与电机的极数和槽数有关。

特征二:PWM 载波频率,与逆变器开关频率的控制策略有关,逆变器将高压直流电转变为交流电时产生该噪声成分。

特征三:电机结构共振产线的噪声。

图1 电机结构中定子组件共振测试1.2 变速器NVH缺乏了发动机噪声的掩蔽效应,使得电动车对减速器NVH有了更苛刻的要求。

图2 三合一产品齿轮噪声阶次频谱分析图相对于传统变速器,电动车的减速器齿轮传递更大的扭矩,更高的工作转速区,使得齿轮啮合噪声变现出更高的频率或阶次(1000-4000Hz 以上),极易在车内产生齿轮啸叫。

1.3 动车总成悬置系统NVH相比于传统车,电机悬置系统的边界条件有明显变化:电驱总成没有发动机的怠速,工作转速从0 rpm 开始。

电机转速高,最高频率远大于发动机激励频率。

没有发动机噪声的掩盖,高速减速器齿轮噪声将在动力总成噪声中突显。

悬置隔振的主要频率区重点关注高频段区域。

除了考虑悬置的隔振性能,也要需要考虑其抗扭性能。

尤其对于电动汽车而主,其电机扭矩大(1000 rpm 即可输出高达250-350Nm),响应快,对整车的瞬态冲击更大,在TIP IN/OUT 工况下很容易造成整车前后抖动。

纯电动汽车高速齿轮传动NVH性能优化研究

d o i : 1 0 . 3 9 6 9 / j . i s s n . 1 6 7 4 - 8 4 2 5 ( z ) . 2 0 1 7H性能优化研究

, 2 潘晓东1, 刘祥环1 , 黎 ㊀ 超1

( 1 . 株洲齿轮有限责任公司,湖南 株洲 4 1 2 0 0 0 ; ( 2 . 中南大学机电工程学院,长沙 4 1 0 0 8 3 ) 摘㊀㊀㊀要: 汽车进入电气时代后带来了高速传动, 纯电动汽车( B E V ) 驱动电机的输出转速超 00 0 0r / m i n , 随后带来的高速噪音问题也成为了行业难题, 因此高速齿轮传动 N V H性能 过了 1 优化攻关作为纯电动汽车减速器核心技术备受海内外学者和研究机构关注。借助 S M T / M A S T A 软件对变速器设计参数进行优化与仿真分析, 通过不同扭矩下的齿面接触斑点试验对软件仿真 的齿面接触应力分布进行标定, 优化仿真模型, 通过仿真数据和优化算法求解出最佳宏观参数 M S / N V H 和微观参数的组合, 零件试制完装配后进行吊装试车主观评价测试, 再通过西门子 L 便携式测试仪对 N V H性能优化结果进行验证。 关㊀键㊀词: B E V减速器; 高速齿轮传动; N V H优化 中图分类号: U 4 6 9 . 7 2 ㊀㊀㊀㊀文献标识码: A 文章编号: 1 6 7 4- 8 4 2 5 ( 2 0 1 7 ) 1 1- 0 0 2 5- 0 7

第3 1卷㊀第 1 1期

重 庆 理 工 大 学 学 报( 自然科学)

2 0 1 7年 1 1月

N o v . 2 0 1 7 J o u r n a l o f C h o n g q i n gU n i v e r s i t yo f T e c h n o l o g y ( N a t u r a l S c i e n c e ) V o l . 3 1 ㊀㊀N o . 1 1

某混合动力车辆的NVH性能改进研究

现该车辆行驶 , 在2 5 — 2 8 k m / h 之间的车速时出现整车 振动及异响现象 , 该异响主要发生在车辆的后部区域。 此时 , 车辆的发动机转速为 9 0 0 r / m i n 左右 , 该转速段 是 车辆 的驱 动方式 由纯 电机 驱动转换 为发 动机驱动 的 过渡转速段。 为了解决该车辆的这一问题 , 特对其进行

i mp r o v e s NVH p e fo r r ma n c e or f t h i s v e h i c l e .

Ke y wo r d s : h y b r i d , c i t y b u s , NVH p e r f o r ma n c e

a n a l y s i s o f r e l e v a n t t e s t d a t a o f v e h i c l e v a b r a t i o n a n d n o i s e , c r e a t c o r r e s p o n d i n g t r e a t me n t me a s u r e , i f n a l l y

时

~

、 默

某混 合动力车辆的N V H性能改进研究

宿 富 旺

( 桂林客车工业集团有限公司 )

摘要 : 针对某大 型混合动力城 市客车在 运行 过程 中出现的 N V H问题进行 了研究 , 通过对车辆振动 、 噪声 的相关 测试 数据 的 分析 , 制定了相应的治理措施 , 最终使得该 车辆 的 N V H性能得到了改善。

电动车传动系统NVH特征及控制策略

电动车传动系统NVH特征及控制策略首先,电动车的电机噪声是一种常见的NVH问题。

通常,电机噪声主要由电机的磁场不稳定、磁力脉动、电磁振动引起。

为减少电机噪声,可以采取以下措施:1.选择低噪声电机:电动车设计中应选择低噪声电机,例如采用无刷电机,减少机械摩擦和振动。

2.优化电机控制:通过优化控制算法和参数,减少电机的磁力脉动和电磁振动,降低噪声。

3.声学屏蔽:在电机周围增加隔音材料,减少噪声传播。

其次,齿轮噪声也是电动车传动系统的重要NVH问题。

齿轮噪声通常由齿轮啮合时的压力脉动和齿间振动引起。

为降低齿轮噪声,可以采取以下措施:1.优化齿轮配合:通过改变齿轮的啮合几何参数,优化传动比和齿轮的模数等,减少齿轮啮合时的压力脉动。

2.减震和降噪结构:在齿轮系统中添加减震装置和降噪结构,减少齿间振动传导和噪声辐射。

此外,螺旋振动噪声也是电动车传动系统中常见的NVH问题。

螺旋振动噪声主要由齿轮间的干涉引起,而干涉通常由于齿轮间的制造误差、装配误差等引起。

为减少螺旋振动噪声,可以采取以下措施:1.优化齿轮加工制造:通过优化齿轮的加工工艺和制造精度,减少制造误差和装配误差。

2.振动减震:在传动系统中添加减震装置,吸收或减少齿轮的螺旋振动。

3.动态平衡:对传动系统进行动态平衡,减少齿轮的振动和噪声。

最后,悬挂振动和刹车噪声也是电动车传动系统中常见的NVH问题。

悬挂振动主要由悬挂部件的共振引起,而刹车噪声主要由刹车片和刹车盘间的摩擦引起。

为降低悬挂振动和刹车噪声,可以采取以下措施:1.优化悬挂系统:通过优化悬挂系统的减震装置和弹簧等,减少悬挂振动的共振。

2.优化制动系统:优化刹车片和刹车盘的摩擦材料和接触面积等,减少刹车噪声。

综上所述,电动车传动系统NVH特征的控制策略包括选择低噪声电机、优化电机控制、优化齿轮配合、减震和降噪结构、优化齿轮加工制造、振动减震、动态平衡、优化悬挂系统和制动系统等。

通过综合应用这些控制策略,可以有效降低电动车传动系统的噪声、振动和刺激,提高乘坐舒适性和驾驶员的健康。

整车NVH性能分析及优化研究

整车NVH性能分析及优化研究近年来,随着汽车的不断发展与普及,消费者对驾驶舒适性的要求也越来越高。

而整车的NVH (Noise, Vibration, and Harshness)性能是影响驾驶舒适性的重要因素之一。

因此,如何进行整车NVH性能分析及优化研究,成为了当前汽车工业面临的一个重要课题。

整车NVH性能分析的基础是对NVH的三个构成要素进行深入了解。

其中噪音是指声音造成人类耳朵中非常不愉悦的刺激,振动是指物体的周期性或非周期性的运动,包括自由振动和强迫振动,而且通常是场景共振引起的。

调和性(Harshness) 是指任何严厉或刺耳的质感,通常来自电气或机械系统中的高频振动和噪声。

而整车NVH性能则是指汽车在行驶过程中所产生的噪音、振动和严厉感。

为了针对整车NVH性能问题进行分析,必须首先对NVH产生的原理进行深入了解。

从噪声角度而言,汽车噪声的主要来源是发动机和排气系统、轮胎与路面的接触、风阻、发动机舱、空调风扇等各种设备系统,而针对这些噪声的降噪措施通常包括隔音措施、吸声措施和降噪措施等。

从振动角度而言,汽车的主要振动源是发动机、传动系统、底盘和车身等部分,因此对应的降振措施则通常包括强化接头间的减振和隔振装置等。

同时,消除汽车中的严厉感通常则是通过消除有害的噪声和振动源来达到的。

在进行整车NVH性能优化研究时,通常的方法是进行模型预测和试验研究。

模型预测主要通过CAD/CAM软件模拟汽车运行过程中的噪声、振动和严厉感,从而预测整车NVH性能情况。

而试验研究则是通过在实际汽车行驶过程中进行测量和分析,以验证模型预测的准确性,从而得出更加准确的优化结论。

综合以上分析,进行整车NVH性能分析及优化研究的关键在于准确理解NVH的构成要素及其产生的原理。

针对性地进行降噪、降振和消除严厉感的措施,也是关键的优化手段。

通过采用精细的软件预测和实际研究结合的方法,能够实现整车NVH性能的有效优化,有效提高汽车的驾驶舒适性和市场竞争力。

电动汽车动力总成NVH的分析与优化

电动汽车动力总成NVH的分析与优化电动汽车动力总成NVH的分析与优化摘要:随着电动汽车的快速发展,零排放、环保、低能耗的特点越来越受到消费者的青睐。

但是电动汽车在行驶过程中产生的噪音、振动、刺耳的电子噪声等问题也越来越显著,严重影响了乘坐舒适度和全车乘员声学环境。

本文使用有限元方法和数值模拟技术,对电动汽车动力总成的NVH(Noise,Vibration and Harshness,噪、震、刺)特性进行了分析研究,并针对诸如电驱动电机噪声、齿轮噪声、结构振动噪声等问题进行了优化设计。

研究结果表明,采用合适的NVH分析方法和优化设计手段能够有效地提高电动汽车的乘坐舒适度、降低NVH噪声水平,促进电动汽车技术的不断发展和普及。

关键词:电动汽车;动力总成;NVH;优化设计;有限元方法;数值模拟技术一、绪论随着环保意识的不断增强和新能源政策的不断推进,电动汽车作为一种具有广阔应用前景的新型交通工具已经逐渐进入人们的视野。

相较传统的燃油汽车,电动汽车具有零排放、环保、低能耗等优点,越来越受到消费者的青睐。

但是,随着电动汽车的不断推广和普及,越来越多的消费者开始对其所产生的噪音、振动、刺耳的电子噪声等问题提出异议。

因此,研究电动汽车的NVH特性,对于提高其乘坐舒适度和全车乘员声学环境,进而推动电动汽车技术的不断发展和普及具有重要意义。

本文旨在通过有限元方法和数值模拟技术的应用,对电动汽车动力总成NVH特性进行分析研究,并针对其中的若干关键问题进行优化设计。

首先,介绍有关NVH的定义和特点,接着分析电动汽车NVH问题的主要来源和表现,进而提出一套分析方法和优化策略,最后通过实例分析验证其可行性和有效性。

二、NVH问题分析噪声、振动和刺激性(Noise, Vibration and Harshness)是汽车行驶过程中最突出的质量问题之一。

NVH问题通过多种途径表现出来,不仅严重影响汽车的乘坐舒适度,还对车身材料、零部件滑动磨损、动力总成传动系统等构件产生负面影响。

基于电动汽车的NVH性能优化研究

基于电动汽车的NVH性能优化研究河北省保定市 071000摘要:伴随经济发展,人们的生活水平提高、汽车的人均持有量上涨,能源紧缺问题、环境污染问题和噪声污染问题日趋严重。

因此,环保节能的纯电动汽车越来越受到广大消费者的青睐,其中汽车的噪声、振动和声震粗糙度(简称“NVH”)是影响驾乘感受的重要因素之一。

本文以纯电动汽车为例,运用ANSYS、NASTRAN 等软件建立铝合金金车身的有限元模型,对车身的模态、噪声和声控进行有限元计算、分析和评价,提出有效的改进措施和方案,旨在为后续的纯电动汽车车身的优化设计提供有益借鉴。

关键词:纯电动汽车;有限元;模态;NVH前言:近些年来,汽车行业发展迅速,汽车产量日益扩大,随着而来的能源紧缺问题、环境污染问题日趋严重。

众所周知,汽车车身重量的大小,是影响着燃油的消耗量的重要指标之一。

为有效的缓解因汽车的迅速发展带来的资源环境问题,一方面国家能源战略大力推动电动汽车发展以替代传统汽油燃料汽车,缓解能源压力;另外一方面行业内广泛采用质地轻、强度大和可回收性强的铝合金材料应用于车身设计,以此来减低车身的重量,进而降低电力的消耗、提高整车续驶里程。

于此同时,因为电动汽车没有了燃油发动机的运行噪音,消费者更容易直接感受到车身等其他部件的噪声、振动和声震粗糙度(简称“NVH”)。

汽车的车身是整车的重要组成部分,要想控制车身的振动噪声应在研发设计阶段就开始,使其达到良好的效果。

本文以某品牌的纯电动汽车为例,运用CAE技术对纯电动汽车的车身NVH进行优化设计,准确预测和评价纯电动汽车的NVH,有效降低汽车的噪声和振动,减低了纯电动汽车的开发成本,从而有利于提高我国新能源电动汽车的核心竞争力。

1、车身有限元模型建立和NVH分析运用 ANSYS 软件处理纯电动汽车的车身,用网格质量标准检查和处理建成的车身有限元模型。

车身有限元单元个数为883560,节点的个数为773968,四边形的单元个数为875262,占总数的99. 06%,车身质量为295. 6千克,与传统的汽车车身质量比较而言减轻了88. 68千克。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

随着电动汽车行业的快速发展,电机也朝着高效率高功率密度的方向不断提升,电机的转速也在不断加大。

为了顺应电机的发展趋势,与之匹配的减速器的输入转速也在不断提高,最高输入转速需求已经达到15000rpm~20000rpm,这对于高速齿轮传动的NVH提出了巨大的挑战。

本文主要分析研究某电动汽车高速减速器NVH问题,并进行相关优化验证。

问题分析

某电动汽车使用的电驱总成的电机最高输出功率为150kw,最大输出扭矩310Nm,最高输出转速为16000rpm,整车行驶过程中反映在全油门加速过程中全转速存在齿轮啸叫,尤其在电机输出转速为5500~7500rpm最明显,不可接受。

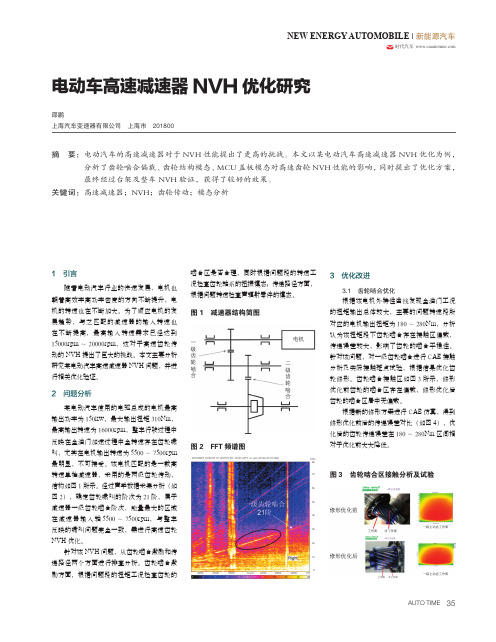

该电机匹配的是一款高转速单档减速器,采用的是两级齿轮传动,结构如图1所示。

经过声学数据采集分析(如图2),确定齿轮啸叫的阶次为21阶,属于减速器一级齿轮啮合阶次,能量最大的区域在减速器输入轴5500~7500rpm,与整车反映的啸叫问题完全一致,需进行高速齿轮NVH优化。

针对该NVH问题,从齿轮啮合激励和传递路径两个方面进行排查分析。

齿轮啮合激励方面,根据问题段的扭矩工况检查齿轮的啮合区是否合理,同时根据问题段的转速工况检查齿轮轴系的扭振模态;传递路径方面,根据问题转速检查声辐射零件的模态。

图1 减速器结构简图

图2 FFT频谱图

优化改进齿轮啮合优化

根据该电机外特性曲线发现全油门工况的扭矩输出总体较大,主要的问题转速段所对应的电机输出扭矩为180~280Nm,分析认为该扭矩段下齿轮啮合存在接触区偏载,传递误差较大,影响了齿轮的啮合平稳性。

针对该问题,对一级齿轮啮合进行CAE接触分析及实际接触斑点试验,根据结果优化齿轮修形。

齿轮啮合接触区如图3所示,修形优化前齿轮的啮合区存在偏载,修形优化后齿轮的啮合区居中无偏载。

根据新的修形方案进行CAE仿真,得到修形优化前后的传递误差对比(如图4),优化后的齿轮传递误差在180~280Nm区间相对于优化前大大降低。

图3 齿轮啮合区接触分析及试验

图4 传递误差TE值

齿轮模态优化

根据齿轮啸叫频谱图可以发现,齿轮啮合最大能量带出现在输入轴转速5500~7500rpm之间,对应的频率带为1925~2625Hz。

经过CAE仿真分析发现一级从动齿轮在相应频率段存在轮辐摆动模态(如图5),对应的频率为2435Hz,这个摆动模态会影响到中间轴系统的扭振刚度,导致齿轮啮合在该频率附近发生共振,轴承的径向位移和振动增大,最终导致噪音放大。

针对轮辐摆动模态问

题,对齿轮轮辐结构进行设计优化,使轮辐相对于齿轮啮合齿宽更加对中,同时适当增加齿轮轮辐厚度,提高轮辐摆动模态。

通过对齿轮的结构优化,轮辐摆动模态从2435Hz提高到2847Hz(如图5),避开了问题频率带;轴承的径向位移在1925~2625Hz频率段内大大降低(如图6),优化效果明显。

图5 齿轮轮辐摆动模态仿真

图6 轴承径向位移频响分析

其它声辐射零件模态优化

在优化齿轮激励的同时,针对电驱总成系统里振动及声辐射相关的传递路径也进行了仔细排查。

结果表明减速器壳体的模态及轴承座刚度都符合设计要求,不会对齿轮振动和啸叫产生放大作用;但是电驱总成中的MCU控制盖板结构扁平且厚度太薄,整体模态偏低,会对噪音产生放大作用,需要进行基础模态增强优化。

针对该问题,在现有MCU盖板结构的基础上优化了表面的加强筋设计,使盖板基础模态提升了50%(如图7),大大降低了盖板对声音的放大作用。

图7 MCU盖板模态仿真分析

试验验证

结合以上分析,将优化后的样件进行装机,并在半消声试验台架及整车上进行NVH测试。

其中,台架NVH验证结果如图8所示,全转速段分贝值都有降低,其中5500~7500rpm优化效果最明显;整车NVH验证结果如图9所示,全转速段分贝值都有降低(整车隔音水平提高也有一定贡献),其中5500~7500rpm优化效果最明显,与台架结果完全一致。

图8 台架NVH测试(半消声室)

图9 整车NVH测试(车内主驾)

结语

通过以上优化及验证,高速减速器的NVH水平得到了大幅提高,获得了整车用户的认可,同时也为国内电动汽车高速减速器NVH性能优化积累了经验。