模拟氨碱法制备纯碱实验条件优化

模拟氨碱法制备纯碱

模拟氨碱法制备纯碱一、实验目的1.理解氨碱法制备纯碱的实验原理2.学习实验设计的方法3.掌握模拟氨碱法制备纯碱的实验操作二、中学化学中存在的问题1、对氯化钠、氯化铵、碳酸氢钠的物理性质不了解2、对实验原理不理解以及装置的气密性的检查3、饱和溶液的定义理解4、在制备碳酸氢铵时,加热的温度?三、实验原理1、碳酸钠又名苏打,工业上叫纯碱。

本次实验是向氨的氯化钠饱和溶液中加入二氧化碳,二氧化碳,水,氨反应生成碳酸氢铵,然后碳酸氢铵和氯化钠生成碳酸氢钠,然后加热碳酸氢钠至300℃,分解成碳酸钠。

主要反应:CaCO3+2HCl=CaCl2+H2O+CO2NH3+CO2+H2O=NH4HCO3NH4HCO3+NaCl=NaHCO3+NH4Cl2NaHCO3=Na2CO3+H2O+CO2四、实验任务1、查询所学药品的基本物理参且确定相关药品的用量2、明白氨碱法制备纯碱的原理五、影响实验的因素及其影响规律1、盐酸的用量及其浓度;氯化钠的用量以及是否是饱和溶液2、水浴加热的温度3、装置的气密性六、实验设计过程1、原料选择2、反应物用量3、仪器选择与装置的选择4、装置的组装七、药品物理参数八、仪器药品仪器:铁架台、分液漏斗、天平、量筒、分液漏斗、烧杯、漏斗、玻璃管、试管、酒精灯、玻璃棒、药匙、导管和橡皮塞若干、蒸发皿、温度计、铁圈、锥形瓶、洗气瓶 药品:氯化钠、稀盐酸、浓氨水、石灰石(碳酸钙)、蒸馏水九、实验装置图物质 相对分子质量熔点/℃ 沸点/℃ 密度g/cm 3溶解度/g备注NaCl 58.45 800 1440 2.165 36 溶于水、甘油,微溶于乙醇、液氨NH 3 17 -77.73 -33.5 0.69 89.9 无色液体,有强烈刺激性气味NH 4HC 3 79 105 169.8 1.58 11.9 能溶于水 NaHCO 3 84.01 270 851 2.159 小苏打,白色粉末 Na 2CO 310685116002.532纯碱,苏打,碱灰,易溶于水NH 4Cl 53.49 340 100 1.52CO 2 44 -78.46 -56.56 1.977 不可燃,不支持燃烧 CaCO 3 100.09 825 未知 2.70-2.95 灰石、大理石 HCl36.46158.8187.91.44772无色十、实验步骤1、组装好装置并检查装置的气密性将分液漏斗的活塞转动一下并涂点凡士林,关闭分液漏斗的活塞,向洗气瓶和试管内加水。

氨碱法生产纯碱的工艺过程 PPT

大家应该也有点累了,稍作休息

大家有疑问的,可以询问和交流

低温有利盐水吸收NH3,也有利于降低氨气夹带的水 蒸气含量,降低对盐水的稀释程度。但温度也不宜太 低,否则会生成(NH4)2CO3 ·H2O、NH4HCO3等结 晶堵塞管道和设备。实际生产中进吸收塔的气温一般 控制在55~60℃

为了防止和减少吸氨系统的泄露,加速蒸氨塔中 CO2和NH3的蒸出,提高蒸NH3效率和塔的生产能力, 减少蒸汽用量,吸氨操作是在微负压条件下进行,其 压力大小以不妨碍盐水下流为限。

二、氨盐水制备工艺流程的组 织及操作控制要点

三、碳酸化过程的原理及工艺 条件优化

(一)氨盐水碳酸化的基本原理 总化学反应过程:

NaCl+NH3+CO2+H2O↔NaHCO3↓+NH4Cl

碳酸化目的在于获得产率高、质量好的碳酸氢钠 结晶。同时要求结晶颗粒大而均匀,便于分离,以 减少洗涤用水量,从而降低蒸氨负荷和生产成本。

生产与操作。每组中有一塔作为清洗塔,并将预 碳化液分配给几个制碱塔碳化制碱。塔的编组有 多种形式:二塔组合,三塔组合,四塔组合,最 多的有八塔组合。塔组合数的多少和方法原则上 应注意:清洗他能清垢干净,换塔次数少,碳化 制碱时间长。

(二)碳化塔的操作控制条件

1.碳化塔的结构 如右图所示

2.碳化塔的操作控制要点 (1)碳化塔液面高度应控制在距塔顶0.8~1.5m处。 液面过高,尾气带液严重并导致出气管堵塞;液面过 低,则尾气带出的NH3和CO2量增大,降低了塔的生 产能力。 (2)氨盐水进塔温度约为30~50℃,塔中部温度升 到60℃左右,中部不冷却,但下部要冷却,控制塔 底温度在30℃一下,保证结晶析出。 (3)碳化塔进气量与出碱速度要匹配,否则如果出 碱过快而进气量不足时,反应区下移,导致结晶细 小,产量下降。反之,则反应区上移,塔顶NH3及 CO2的损失增大。 (4)碳化塔低出碱温度要适当。 (5)倒塔和运行时间要适宜。

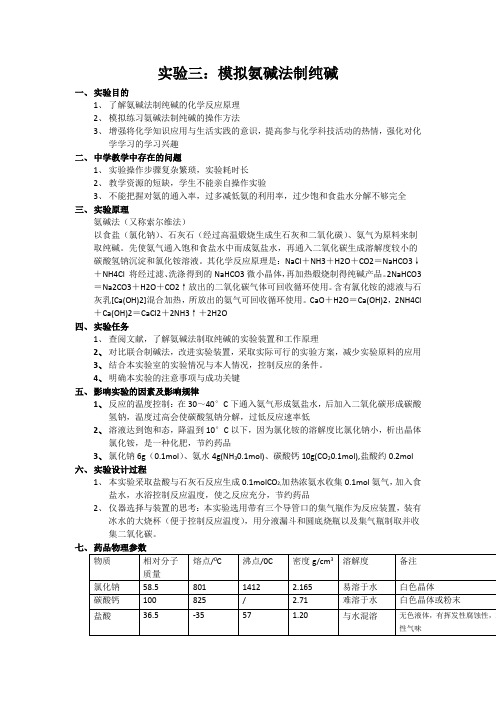

实验三氨碱法制纯碱

实验三:模拟氨碱法制纯碱一、实验目的1、了解氨碱法制纯碱的化学反应原理2、模拟练习氨碱法制纯碱的操作方法3、增强将化学知识应用与生活实践的意识,提高参与化学科技活动的热情,强化对化学学习的学习兴趣二、中学教学中存在的问题1、实验操作步骤复杂繁琐,实验耗时长2、教学资源的短缺,学生不能亲自操作实验3、不能把握对氨的通入率,过多减低氨的利用率,过少饱和食盐水分解不够完全三、实验原理氨碱法(又称索尔维法)以食盐(氯化钠)、石灰石(经过高温煅烧生成生石灰和二氧化碳)、氨气为原料来制取纯碱。

先使氨气通入饱和食盐水中而成氨盐水,再通入二氧化碳生成溶解度较小的碳酸氢钠沉淀和氯化铵溶液。

其化学反应原理是:NaCl+NH3+H2O+CO2=NaHCO3↓+NH4Cl 将经过滤、洗涤得到的NaHCO3微小晶体,再加热煅烧制得纯碱产品。

2NaHCO3=Na2CO3+H2O+CO2↑放出的二氧化碳气体可回收循环使用。

含有氯化铵的滤液与石灰乳[Ca(OH)2]混合加热,所放出的氨气可回收循环使用。

CaO+H2O=Ca(OH)2,2NH4Cl +Ca(OH)2=CaCl2+2NH3↑+2H2O四、实验任务1、查阅文献,了解氨碱法制取纯碱的实验装置和工作原理2、对比联合制碱法,改进实验装置,采取实际可行的实验方案,减少实验原料的应用3、结合本实验室的实验情况与本人情况,控制反应的条件。

4、明确本实验的注意事项与成功关键五、影响实验的因素及影响规律1、反应的温度控制:在30~40°C下通入氨气形成氨盐水,后加入二氧化碳形成碳酸氢钠,温度过高会使碳酸氢钠分解,过低反应速率低2、溶液达到饱和态,降温到10°C以下,因为氯化铵的溶解度比氯化钠小,析出晶体氯化铵,是一种化肥,节约药品3、氯化钠6g(0.1mol)、氨水4g(NH30.1mol)、碳酸钙10g(CO20.1mol),盐酸约0.2mol六、实验设计过程1、本实验采取盐酸与石灰石反应生成0.1molCO2,加热浓氨水收集0.1mol氨气,加入食盐水,水浴控制反应温度,使之反应充分,节约药品2、仪器选择与装置的思考:本实验选用带有三个导管口的集气瓶作为反应装置,装有冰水的大烧杯(便于控制反应温度),用分液漏斗和圆底烧瓶以及集气瓶制取并收集二氧化碳。

8.3海水“制碱”(第1课时氨碱法制纯碱)教学设计----2023-2024学年九年级化学鲁教版下册

教学资源准备

1. 教材:确保每位学生都有本节课所需的教材或学习资料,包括九年级化学鲁教版下册第8.3节“海水‘制碱’(第1课时氨碱法制纯碱)”的相关内容。

2. 辅助材料:准备与教学内容相关的图片、图表、视频等多媒体资源,以便更直观地向学生展示氨碱法制碱的原理、生产流程及其涉及的化学反应。

3. 实验器材:根据教学内容,准备所需的实验器材,包括烧杯、试管、滴定管、pH计、氨水、食盐水、石灰水等。同时,确保实验器材的完整性和安全性,为学生提供安全的实验环境。

7. 实验操作技能:通过实验操作,学生需要掌握氨碱法的基本实验技能,包括正确使用实验仪器、准确测量数据、安全操作等。

8. 科学思维和创新能力:学生需要运用化学知识分析和解决问题,提出新的观点和解决方案,培养科学思维和创新能力。

9. 团队协作和沟通能力:在实验和问题解决过程中,学生需要发挥团队合作意识,与其同学进行沟通和协作,共同完成任务。

- 碳酸铵与氢氧化钙反应生成碳酸钙和氨水

- 碳酸钙经过滤和干燥得到纯碱

2. 氨碱法的生产流程

- 制备氨水

- 处理海水

- 通入二氧化碳

- 加入氢氧化钙

- 过滤和干燥

3. 涉及到的化学反应

教学流程

一、导入新课(用时5分钟)

同学们,今天我们将要学习的是《海水‘制碱’(第1课时氨碱法制纯碱)》这一章节。在开始之前,我想先问大家一个问题:“你们在日常生活中是否遇到过需要使用碱性物质处理的情况?”(举例说明)这个问题与我们将要学习的内容密切相关。通过这个问题,我希望能够引起大家的兴趣和好奇心,让我们一同探索海水制碱的奥秘。

本节课内容与学生的生活实际紧密相连,有助于激发学生的学习兴趣。同时,本节课的内容也为学生提供了丰富的探究素材,有利于培养学生的实验操作能力、观察能力和分析问题的能力。

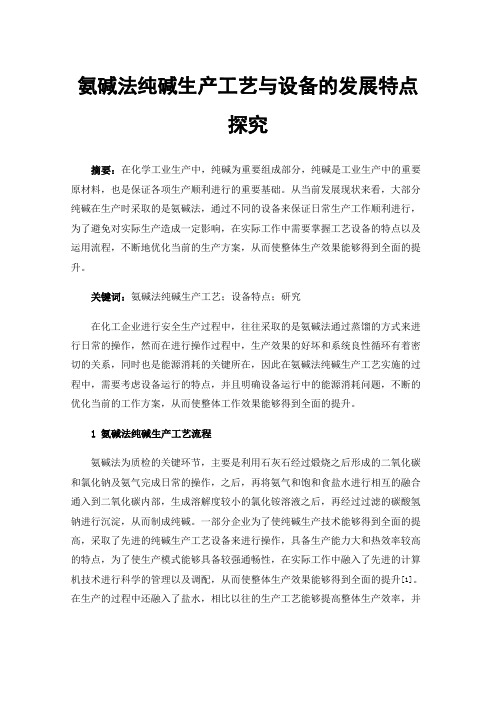

氨碱法纯碱生产工艺与设备的发展特点探究

氨碱法纯碱生产工艺与设备的发展特点探究摘要:在化学工业生产中,纯碱为重要组成部分,纯碱是工业生产中的重要原材料,也是保证各项生产顺利进行的重要基础。

从当前发展现状来看,大部分纯碱在生产时采取的是氨碱法,通过不同的设备来保证日常生产工作顺利进行,为了避免对实际生产造成一定影响,在实际工作中需要掌握工艺设备的特点以及运用流程,不断地优化当前的生产方案,从而使整体生产效果能够得到全面的提升。

关键词:氨碱法纯碱生产工艺;设备特点;研究在化工企业进行安全生产过程中,往往采取的是氨碱法通过蒸馏的方式来进行日常的操作,然而在进行操作过程中,生产效果的好坏和系统良性循环有着密切的关系,同时也是能源消耗的关键所在,因此在氨碱法纯碱生产工艺实施的过程中,需要考虑设备运行的特点,并且明确设备运行中的能源消耗问题,不断的优化当前的工作方案,从而使整体工作效果能够得到全面的提升。

1氨碱法纯碱生产工艺流程氨碱法为质检的关键环节,主要是利用石灰石经过煅烧之后形成的二氧化碳和氯化钠及氨气完成日常的操作,之后,再将氨气和饱和食盐水进行相互的融合通入到二氧化碳内部,生成溶解度较小的氯化铵溶液之后,再经过过滤的碳酸氢钠进行沉淀,从而制成纯碱。

一部分企业为了使纯碱生产技术能够得到全面的提高,采取了先进的纯碱生产工艺设备来进行操作,具备生产能力大和热效率较高的特点,为了使生产模式能够具备较强通畅性,在实际工作中融入了先进的计算机技术进行科学的管理以及调配,从而使整体生产效果能够得到全面的提升[1]。

在生产的过程中还融入了盐水,相比以往的生产工艺能够提高整体生产效率,并且这一方法具备设备性能分布均衡和工艺流程短的特点,盐水质量非常的稳定,之后再利用澄清桶来进行澄清操作,分为浓缩区和沉淀区等不同组成部分。

在工艺实施的过程中,在吸氨塔内部吸收了氨塔,并且有效地提高整体的操作水平。

在氨碱法运用的过程中,虽然具备冷却效率高和能源消耗少的特点,但是还存在着一定的弊端,例如氯化钠是一次性使用的材料,最大程度地保障了有效成分,但是原料本身的成分并没有得到科学地利用,并且其中的氯离子和石灰石成分的钙离子形成了氯化钙,氯化钙通常为废弃物没有任何的用途,同时在后续生产时会导致氯化钠被氯化钙溶液所吸收,对生产工艺造成一定的影响。

氨碱法制备纯碱实验报告

一、实验目的1. 了解氨碱法制备纯碱的原理及过程;2. 掌握氨碱法制备纯碱的实验操作步骤;3. 熟悉实验仪器的使用方法;4. 分析实验过程中可能出现的问题及解决方法。

二、实验原理氨碱法(索尔维法)是一种制备纯碱(碳酸钠)的工业方法,其主要原理是利用氨与二氧化碳反应生成碳酸氢铵,再经过加热分解得到纯碱。

具体反应方程式如下:2NH3 + CO2 + H2O → (NH4)2CO3(NH4)2CO3 → 2NH3 + CO2 + H2O + Na2CO3三、实验仪器与试剂1. 实验仪器:烧杯、试管、漏斗、玻璃棒、铁架台、加热装置、滤纸、滤液瓶等;2. 实验试剂:氨水、二氧化碳、饱和食盐水、碳酸氢铵、氢氧化钠、氢氧化钙等。

四、实验步骤1. 准备实验仪器,检查其是否完好;2. 将一定量的饱和食盐水倒入烧杯中;3. 向烧杯中加入适量的氨水,搅拌均匀;4. 将二氧化碳气体通入烧杯中的溶液中,观察溶液颜色变化;5. 当溶液颜色变为深蓝色时,停止通入二氧化碳气体;6. 将烧杯中的溶液过滤,收集滤液;7. 将滤液加热至沸腾,观察溶液中是否有沉淀产生;8. 当溶液中出现沉淀时,停止加热;9. 将沉淀物过滤,收集滤液;10. 将滤液加入适量的氢氧化钠,观察溶液颜色变化;11. 当溶液颜色变为红色时,停止加入氢氧化钠;12. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;13. 当溶液中出现沉淀时,停止加热;14. 将沉淀物过滤,收集滤液;15. 将滤液加入适量的氢氧化钙,观察溶液颜色变化;16. 当溶液颜色变为绿色时,停止加入氢氧化钙;17. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;18. 当溶液中出现沉淀时,停止加热;19. 将沉淀物过滤,收集滤液;20. 将滤液加入适量的碳酸氢铵,观察溶液颜色变化;21. 当溶液颜色变为紫色时,停止加入碳酸氢铵;22. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;23. 当溶液中出现沉淀时,停止加热;24. 将沉淀物过滤,收集滤液;25. 将滤液加入适量的氢氧化钠,观察溶液颜色变化;26. 当溶液颜色变为红色时,停止加入氢氧化钠;27. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;28. 当溶液中出现沉淀时,停止加热;29. 将沉淀物过滤,收集滤液;30. 将滤液加入适量的氢氧化钙,观察溶液颜色变化;31. 当溶液颜色变为绿色时,停止加入氢氧化钙;32. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;33. 当溶液中出现沉淀时,停止加热;34. 将沉淀物过滤,收集滤液;35. 将滤液加入适量的碳酸氢铵,观察溶液颜色变化;36. 当溶液颜色变为紫色时,停止加入碳酸氢铵;37. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;38. 当溶液中出现沉淀时,停止加热;39. 将沉淀物过滤,收集滤液;40. 将滤液加入适量的氢氧化钠,观察溶液颜色变化;41. 当溶液颜色变为红色时,停止加入氢氧化钠;42. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;43. 当溶液中出现沉淀时,停止加热;44. 将沉淀物过滤,收集滤液;45. 将滤液加入适量的氢氧化钙,观察溶液颜色变化;46. 当溶液颜色变为绿色时,停止加入氢氧化钙;47. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;48. 当溶液中出现沉淀时,停止加热;49. 将沉淀物过滤,收集滤液;50. 将滤液加入适量的碳酸氢铵,观察溶液颜色变化;51. 当溶液颜色变为紫色时,停止加入碳酸氢铵;52. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;53. 当溶液中出现沉淀时,停止加热;54. 将沉淀物过滤,收集滤液;55. 将滤液加入适量的氢氧化钠,观察溶液颜色变化;56. 当溶液颜色变为红色时,停止加入氢氧化钠;57. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;58. 当溶液中出现沉淀时,停止加热;59. 将沉淀物过滤,收集滤液;60. 将滤液加入适量的氢氧化钙,观察溶液颜色变化;61. 当溶液颜色变为绿色时,停止加入氢氧化钙;62. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;63. 当溶液中出现沉淀时,停止加热;64. 将沉淀物过滤,收集滤液;65. 将滤液加入适量的碳酸氢铵,观察溶液颜色变化;66. 当溶液颜色变为紫色时,停止加入碳酸氢铵;67. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;68. 当溶液中出现沉淀时,停止加热;69. 将沉淀物过滤,收集滤液;70. 将滤液加入适量的氢氧化钠,观察溶液颜色变化;71. 当溶液颜色变为红色时,停止加入氢氧化钠;72. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;73. 当溶液中出现沉淀时,停止加热;74. 将沉淀物过滤,收集滤液;75. 将滤液加入适量的氢氧化钙,观察溶液颜色变化;76. 当溶液颜色变为绿色时,停止加入氢氧化钙;77. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;78. 当溶液中出现沉淀时,停止加热;79. 将沉淀物过滤,收集滤液;80. 将滤液加入适量的碳酸氢铵,观察溶液颜色变化;81. 当溶液颜色变为紫色时,停止加入碳酸氢铵;82. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;83. 当溶液中出现沉淀时,停止加热;84. 将沉淀物过滤,收集滤液;85. 将滤液加入适量的氢氧化钠,观察溶液颜色变化;86. 当溶液颜色变为红色时,停止加入氢氧化钠;87. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;88. 当溶液中出现沉淀时,停止加热;89. 将沉淀物过滤,收集滤液;90. 将滤液加入适量的氢氧化钙,观察溶液颜色变化;91. 当溶液颜色变为绿色时,停止加入氢氧化钙;92. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;93. 当溶液中出现沉淀时,停止加热;94. 将沉淀物过滤,收集滤液;95. 将滤液加入适量的碳酸氢铵,观察溶液颜色变化;96. 当溶液颜色变为紫色时,停止加入碳酸氢铵;97. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;98. 当溶液中出现沉淀时,停止加热;99. 将沉淀物过滤,收集滤液;100. 将滤液加入适量的氢氧化钠,观察溶液颜色变化;101. 当溶液颜色变为红色时,停止加入氢氧化钠;102. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;103. 当溶液中出现沉淀时,停止加热;104. 将沉淀物过滤,收集滤液;105. 将滤液加入适量的氢氧化钙,观察溶液颜色变化;106. 当溶液颜色变为绿色时,停止加入氢氧化钙;107. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;108. 当溶液中出现沉淀时,停止加热;109. 将沉淀物过滤,收集滤液;110. 将滤液加入适量的碳酸氢铵,观察溶液颜色变化;111. 当溶液颜色变为紫色时,停止加入碳酸氢铵;112. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;113. 当溶液中出现沉淀时,停止加热;114. 将沉淀物过滤,收集滤液;115. 将滤液加入适量的氢氧化钠,观察溶液颜色变化;116. 当溶液颜色变为红色时,停止加入氢氧化钠;117. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;118. 当溶液中出现沉淀时,停止加热;119. 将沉淀物过滤,收集滤液;120. 将滤液加入适量的氢氧化钙,观察溶液颜色变化;121. 当溶液颜色变为绿色时,停止加入氢氧化钙;122. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;123. 当溶液中出现沉淀时,停止加热;124. 将沉淀物过滤,收集滤液;125. 将滤液加入适量的碳酸氢铵,观察溶液颜色变化;126. 当溶液颜色变为紫色时,停止加入碳酸氢铵;127. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;128. 当溶液中出现沉淀时,停止加热;129. 将沉淀物过滤,收集滤液;130. 将滤液加入适量的氢氧化钠,观察溶液颜色变化;131. 当溶液颜色变为红色时,停止加入氢氧化钠;132. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;133. 当溶液中出现沉淀时,停止加热;134. 将沉淀物过滤,收集滤液;135. 将滤液加入适量的氢氧化钙,观察溶液颜色变化;136. 当溶液颜色变为绿色时,停止加入氢氧化钙;137. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;138. 当溶液中出现沉淀时,停止加热;139. 将沉淀物过滤,收集滤液;140. 将滤液加入适量的碳酸氢铵,观察溶液颜色变化;141. 当溶液颜色变为紫色时,停止加入碳酸氢铵;142. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;143. 当溶液中出现沉淀时,停止加热;144. 将沉淀物过滤,收集滤液;145. 将滤液加入适量的氢氧化钠,观察溶液颜色变化;146. 当溶液颜色变为红色时,停止加入氢氧化钠;147. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;148. 当溶液中出现沉淀时,停止加热;149. 将沉淀物过滤,收集滤液;150. 将滤液加入适量的氢氧化钙,观察溶液颜色变化;151. 当溶液颜色变为绿色时,停止加入氢氧化钙;152. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;153. 当溶液中出现沉淀时,停止加热;154. 将沉淀物过滤,收集滤液;155. 将滤液加入适量的碳酸氢铵,观察溶液颜色变化;156. 当溶液颜色变为紫色时,停止加入碳酸氢铵;157. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;158. 当溶液中出现沉淀时,停止加热;159. 将沉淀物过滤,收集滤液;160. 将滤液加入适量的氢氧化钠,观察溶液颜色变化;161. 当溶液颜色变为红色时,停止加入氢氧化钠;162. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;163. 当溶液中出现沉淀时,停止加热;164. 将沉淀物过滤,收集滤液;165. 将滤液加入适量的氢氧化钙,观察溶液颜色变化;166. 当溶液颜色变为绿色时,停止加入氢氧化钙;167. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;168. 当溶液中出现沉淀时,停止加热;169. 将沉淀物过滤,收集滤液;170. 将滤液加入适量的碳酸氢铵,观察溶液颜色变化;171. 当溶液颜色变为紫色时,停止加入碳酸氢铵;172. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;173. 当溶液中出现沉淀时,停止加热;174. 将沉淀物过滤,收集滤液;175. 将滤液加入适量的氢氧化钠,观察溶液颜色变化;176. 当溶液颜色变为红色时,停止加入氢氧化钠;177. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;178. 当溶液中出现沉淀时,停止加热;179. 将沉淀物过滤,收集滤液;180. 将滤液加入适量的氢氧化钙,观察溶液颜色变化;181. 当溶液颜色变为绿色时,停止加入氢氧化钙;182. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;183. 当溶液中出现沉淀时,停止加热;184. 将沉淀物过滤,收集滤液;185. 将滤液加入适量的碳酸氢铵,观察溶液颜色变化;186. 当溶液颜色变为紫色时,停止加入碳酸氢铵;187. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;188. 当溶液中出现沉淀时,停止加热;189. 将沉淀物过滤,收集滤液;190. 将滤液加入适量的氢氧化钠,观察溶液颜色变化;191. 当溶液颜色变为红色时,停止加入氢氧化钠;192. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;193. 当溶液中出现沉淀时,停止加热;194. 将沉淀物过滤,收集滤液;195. 将滤液加入适量的氢氧化钙,观察溶液颜色变化;196. 当溶液颜色变为绿色时,停止加入氢氧化钙;197. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;198. 当溶液中出现沉淀时,停止加热;199. 将沉淀物过滤,收集滤液;200. 将滤液加入适量的碳酸氢铵,观察溶液颜色变化;201. 当溶液颜色变为紫色时,停止加入碳酸氢铵;202. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;203. 当溶液中出现沉淀时,停止加热;204. 将沉淀物过滤,收集滤液;205. 将滤液加入适量的氢氧化钠,观察溶液颜色变化;206. 当溶液颜色变为红色时,停止加入氢氧化钠;207. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;208. 当溶液中出现沉淀时,停止加热;209. 将沉淀物过滤,收集滤液;210. 将滤液加入适量的氢氧化钙,观察溶液颜色变化;211. 当溶液颜色变为绿色时,停止加入氢氧化钙;212. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;213. 当溶液中出现沉淀时,停止加热;214. 将沉淀物过滤,收集滤液;215. 将滤液加入适量的碳酸氢铵,观察溶液颜色变化;216. 当溶液颜色变为紫色时,停止加入碳酸氢铵;217. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;218. 当溶液中出现沉淀时,停止加热;219. 将沉淀物过滤,收集滤液;220. 将滤液加入适量的氢氧化钠,观察溶液颜色变化;221. 当溶液颜色变为红色时,停止加入氢氧化钠;222. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;223. 当溶液中出现沉淀时,停止加热;224. 将沉淀物过滤,收集滤液;225. 将滤液加入适量的氢氧化钙,观察溶液颜色变化;226. 当溶液颜色变为绿色时,停止加入氢氧化钙;227. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;228. 当溶液中出现沉淀时,停止加热;229. 将沉淀物过滤,收集滤液;230. 将滤液加入适量的碳酸氢铵,观察溶液颜色变化;231. 当溶液颜色变为紫色时,停止加入碳酸氢铵;232. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;233. 当溶液中出现沉淀时,停止加热;234. 将沉淀物过滤,收集滤液;235. 将滤液加入适量的氢氧化钠,观察溶液颜色变化;236. 当溶液颜色变为红色时,停止加入氢氧化钠;237. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;238. 当溶液中出现沉淀时,停止加热;239. 将沉淀物过滤,收集滤液;240. 将滤液加入适量的氢氧化钙,观察溶液颜色变化;241. 当溶液颜色变为绿色时,停止加入氢氧化钙;242. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;243. 当溶液中出现沉淀时,停止加热;244. 将沉淀物过滤,收集滤液;245. 将滤液加入适量的碳酸氢铵,观察溶液颜色变化;246. 当溶液颜色变为紫色时,停止加入碳酸氢铵;247. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;248. 当溶液中出现沉淀时,停止加热;249. 将沉淀物过滤,收集滤液;250. 将滤液加入适量的氢氧化钠,观察溶液颜色变化;251. 当溶液颜色变为红色时,停止加入氢氧化钠;252. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;253. 当溶液中出现沉淀时,停止加热;254. 将沉淀物过滤,收集滤液;255. 将滤液加入适量的氢氧化钙,观察溶液颜色变化;256. 当溶液颜色变为绿色时,停止加入氢氧化钙;257. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;258. 当溶液中出现沉淀时,停止加热;259. 将沉淀物过滤,收集滤液;260. 将滤液加入适量的碳酸氢铵,观察溶液颜色变化;261. 当溶液颜色变为紫色时,停止加入碳酸氢铵;262. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;263. 当溶液中出现沉淀时,停止加热;264. 将沉淀物过滤,收集滤液;265. 将滤液加入适量的氢氧化钠,观察溶液颜色变化;266. 当溶液颜色变为红色时,停止加入氢氧化钠;267. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;268. 当溶液中出现沉淀时,停止加热;269. 将沉淀物过滤,收集滤液;270. 将滤液加入适量的氢氧化钙,观察溶液颜色变化;271. 当溶液颜色变为绿色时,停止加入氢氧化钙;272. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;273. 当溶液中出现沉淀时,停止加热;274. 将沉淀物过滤,收集滤液;275. 将滤液加入适量的碳酸氢铵,观察溶液颜色变化;276. 当溶液颜色变为紫色时,停止加入碳酸氢铵;277. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;278. 当溶液中出现沉淀时,停止加热;279. 将沉淀物过滤,收集滤液;280. 将滤液加入适量的氢氧化钠,观察溶液颜色变化;28。

纯碱生产—氨碱法生产纯碱工艺参数

滤饼

受热

NaHCO3 H2O

NH4HCO3 NaCl

70~75% 14~18% 3.0~3.5% 0.3~0.4%

③分解 ①挥发游离水分 ②分解

Na2CO3

6~8%

3、NaHCO3过滤与煅烧工序

• NH4HCO3分解除消耗热量和增大氨耗外,对产品质量没有影响。 • 当滤饼中夹杂NH4Cl时,煅烧发生反应:NaHCO3+NH4Cl→ NaCl+CO2↑+

氨碱法生产纯碱工艺参数

目前纯碱的生产基本都是采用两大制碱技术,即氨碱法或联碱法。氨碱法是将 煅烧石灰石得到的CO2通入氨盐水中,碳酸化析出NaHCO3晶体,再煅烧得到纯 碱的过程。而联碱法是将合成氨工艺与氨碱法工艺联合使用,并副产氯化铵的过 程。 下面主要学习氨碱法生产纯碱过程中氨盐水的制备、氨盐水的碳酸化、碳酸氢 钠的过滤与煅烧和氨的回收等工序的工艺参数。

1、氨盐水制备工序

氨气(来自蒸氨塔)

NH3 CO2

65% 12%

H2O

23%

吸氨过程

液相吸收NH3和CO2:氨溶于水的物理吸收、氨水 吸收CO2的化学吸收。 CO2与NH3在溶液中作用生成(NH4)2CO3 ,使氨分 压低于同一浓度氨水的氨平衡分压,有利于吸氨过程。

温度降低,有利于吸氨。但氨在盐水中的溶解度小于在清水中的溶解度,即相同氨摩尔分 数时,氨盐水上方氨的分压比纯氨水上方氨的平衡分压高,这不利于盐水吸氨。 盐水吸氨时,体积膨胀,密度减小,随氨气带来的水蒸气也冷凝,稀释饱和食盐水,使氨 盐水的体积有显著增大,比盐水体积增大约14% ~18%。

释程度。 温度不宜太低,否则会生成(NH4)2CO3·2H2O,NH4HCO3等结晶堵塞管道和

设备。 盐水进吸氨塔前用冷却水冷至25~30℃,氨气进吸收塔的气温控制在55~

氨碱法生产纯碱的工艺过程

NH3(g)+H2O↔NH4OH(aq)

△H=-35.2kJ/mol

2NH3(g)+CO2(g)+H2O ↔(NH4)2CO3(aq)

△H=-95.2kJ/mol副反应主要是气体与残余钙镁离子反应生成碳 酸盐和复盐沉淀的反应。

(二)盐和氨在同一水溶液体系中的相互影响

两者相互影响,即氨溶解在水中的浓度越大,则盐的

真空分离

优点:能连续操作, 生产能力大,适合 连续大规模自动化 生产

离心分离

优点:流程简单, 动力消耗低,滤出 的固体重碱含水量 少 缺点:对重碱的粒 度要求高,生产能 力低,氨耗高,国 内厂家较少采用

缺点:滤出的重碱 含水量较高

转鼓式真 空过滤机

重碱是一种不稳定的化合物,在常温常压下即能自 行分解,随着温度的升高而分解速度加快,化学反应为:

淡液蒸馏过程是直接用蒸汽“汽提”的过程,热量和质量同时 作用蒸出氨和CO2,并回收到生产系统中。

2NaHCO3(s) ↔Na2CO3(s)+CO2(g)+H2O(g) △H=128.5kJ/mol

部分杂质会发生如下反应:

(NH4)2CO3(s) ↔2NH3(g)+CO2(g)+H2O(g) NH4HCO3(s) ↔NH3(g)+CO2(g)+H2O(g) NH4Cl+NaHCO3 ↔NH3+CO2+NaCl(s)+H2O(g)

溶解于母液中的NaHCO3和Na2CO3发生如下反应:

NaHCO3+NH4Cl ↔NH3+CO2+H2O+NaCl Na2CO3+2NH4Cl ↔2NH3+CO2+H2O+2NaCl

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

模拟氨碱法制备纯碱实验条件优化封享华丁世敏张杨长江师范学院化学化工学院,重庆涪陵408100文章编号:中图分类号:文献标识码:B摘要:通过实验定量研究了多种因素对模拟氨碱法制纯碱的影响,优化了实验条件。

研究结果表明,吸收液浓度、吸收液温度、吸收液液面高度、通入CO2速率、吸收方式、吸收时间等因素都对NaCl的转化率产生较大的影响;条件优化后,能全面解决实验存在的问题,并使NaCl的转化率达%。

关键词:氨碱法;纯碱;实验条件;优化氨碱法即索尔维制碱法[1],是将NH3和CO2通入NaCl溶液,通气过程中不断析晶制得NaHCO3(溶液中共存NH4+、HCO3-、Na+、Cl-四种主要离子,由四种离子构成的四种物质NH4HCO3、 NaCl、NH4Cl、NaHCO3中,以NaHCO3溶解度最小),再加热NaHCO3制备Na2CO3的方法。

工业生产中母液循环利用,NaCl转化率可达72~74%。

NH3 +CO2+H2O = NH4HCO3(1)NH4HCO3+NaCl = NaHCO3↓+NH4Cl (2)2NaHCO3Na2CO3+H2O + CO2↑(3)氨碱法制备过程中涉及称量、溶液配制、固-液反应、气体洗涤、气体吸收、过滤、加热等操作及理论,含盖的知识内容丰富,在高校教育更加重视学生能力培养的背景下,“模拟氨碱法制纯碱”成为一些高等院校化学及相关专业的综合设计性实验。

氨碱法的工业生产工艺成熟,将其转化为设计性实验时,通常根据实验原理和相关理论,容易设计出实验操作的基本轮廓:按图1装配实验装置,以氨水(代替氨气)并溶解NaCl配成吸收液;用CaCO3与盐酸反应制备CO2,并用蒸馏水洗涤CO2,除去HCl气体;然后将CO2通入吸收液,制得NaHCO3晶体,过滤,洗涤,加热制备Na2CO3。

由于该实验的影响因素多,包括吸收液浓度、吸收液温度、吸收液液面高度、通入CO2速率、CO2吸收方式、吸收时间等,在进行实验设计时却难于确定其实验条件,致使实际操作中往往存在诸多问题:一是实验过程中气路堵塞,甚至导致气体回冲至滴液漏斗;二是实验时间长,通常需要小时以上;三是NaCl转化率低。

该模拟实验的研究报道极少。

陈国钦老师[2]认为,实验中CO2的吸收温度和吸收方式是影响实验的关键因素,认为吸收温度在38℃-50℃均适宜,并提出了一种CO2的吸收方式:“喷散式”。

而吸收液浓度、吸收液液面高度、通气速率、吸收时间等对实验的影响研究未见报道。

本课题全面研究了多种因素对实验的影响,优化了实验条件,以期解决实验中存在的问题。

1实验部分仪器与药品NaCl晶体,浓氨水,CaCO3固体(大理石,块状,与盐酸反应每g能产生),浓盐酸,冰。

托盘天平,250mL锥形瓶,滴液漏斗,100mL集气瓶,6mm×8mm玻璃管,各规格试管,200mL烧杯,温度计(100℃),铁架台,酒精灯等。

实验方法(1) 吸收液配制:将一定质量 NaCl,一定体积浓氨水和一定体积蒸馏水置于一定规格的玻璃试管中混合溶解。

(2) 称取足量块状CaCO3置于锥形瓶,将一定浓度盐酸倒入滴液漏斗,将100mL蒸馏水置于集气瓶。

(3) 按图1装配仪器,检查装置气密性,加热烧杯中蒸馏水至一定温度。

(4) 打开滴液漏斗活塞,通过控制稀盐酸滴加速率,保持集气瓶中匀速产生气泡,以集气瓶中气泡产生个数度量通气速率(个/min)。

图1 实验装置图Experimental apparatus(5) 一定时间后停止通气,将热水浴中热水换成冰-水混合体系,冷却一定时间。

(6) 取出试管,过滤。

将所得白色固体用冰水冷却的蒸馏水少量(每次3mL)洗涤2次。

(7) 固体移至蒸发皿,用酒精灯加热并不断搅拌,直至全部变为白色粉末为止,冷却,称重,计算NaCl的转化率。

2实验结果与讨论NaCl用量等一些基础性实验参数的确定在研究中,首先确定一些基础性实验参数是必要的。

依据计算及反复多次的实验表明,NaCl用量为,既能节约药品,又能满足产品称量时对称量误差的要求;CaCO3采用块状及盐酸体积比浓度采用1:1更容易控制气流速率;吸收液体积确定为,该体积适宜NaCl的用量及装置的要求;洗气瓶导管及吸收导管均采用6mm×8mm常规玻璃管。

吸收液浓度对实验的影响吸收液碱性越强,越有利于溶液对CO2的吸收[3],且NaCl浓度和氨浓度越高,越有利于NaCl向NaHCO3的转化。

因此,理论上CO2的吸收液应配成被NaCl饱和的浓氨水溶液。

但是该溶液的配制存在一些问题。

一是较高氨水浓度下,NaCl在其中的溶解度无数据可查(NaCl在氨水中的溶解度随着氨浓度的提高而下降[3]);二是溶解达到饱和的时间长,浪费时间。

因此,应选择溶质浓度高,又能快速配制的吸收液。

表1 不同浓度吸收液对实验的影响Table 1 Influence of absorption liquid concentration on experimental results吸收液温度42±1 ℃,喷散式,通气速率=130±5 个/ min,t (吸收)= 90 min, t (冷却)=15 min, 18mm×180mm试管吸收液浓度V(浓氨水)/mLV(水)/mLNaCl溶解所需时间/min初始析晶时间/minNaCl转化率/%10:53912:33113:22814:1少量不溶--表1可见,总体积为的吸收液,随着吸收液中氨浓度的增加,初始析晶时间越小,NaCl转化率越高,但NaCl溶解所需时间越长,当吸收液氨水体积比浓度为14:1时,NaCl已不能全部溶解。

综合时间和效率两个因素,选择氨水浓度为13:2的吸收液比较恰当。

后面实验都以13:2配制吸收液。

吸收液温度对实验的影响吸收液温度越高,CO2、氨在水中溶解度越小,且碳酸氢铵在36℃以上开始分解为CO2、氨和水,60℃可以分解完全。

因此,高温不利于NaHCO3晶体的生成;但温度低,质点运动速率慢,不利于CO2在气-液界面和液体内部的传质[4],CO2的吸收速率小,也不利于晶体的生成。

温度/℃图2 吸收液温度对实验结果的影响Influence of absorption liquid temperature on experimental results喷散式,通气速率=130±5 个/ min ,t (吸收)= 90 min, t (冷却)=15 min, 18mm ×180mm 试管图2表明,温度低于或高于42±1℃,开始析晶的时间变长,NaCl 转化率降低,故吸收液最佳反应温度在42±1℃为最佳。

吸收液冷却时间的确定吸收液通气结束后,取出试管,将温度计插入吸收液,放入冰水中冷却。

图3的结果表明,吸收液温度的降低主要发生在前3min ,其后,温度降速变小,11min 时降为0℃。

建议吸收液的冷却时间为11min 。

温度/℃冷却时间 / min图3 吸收液冷却过程中温度随时间的变化Temperature of absorption liquid changes with time in the cooling process吸收液液面高度对实验的影响吸收液液面越高,气泡与吸收液接触的时间越长,有利于提高CO 2利用率,提高单位时间内NaCl 的转化率。

表2 吸收液液面高度对实验的影响Table2 Influence of absorption liquid level height on experimental results 吸收液温度42±1℃,喷散式吸收,通气速率=130±5个/ min ,t (吸收)= 90min, t (冷却)=11min试管规格液面高 开始析晶NaCl 转度/ cm时间/min化率/%18mm×180 mm2825 mm×200 mm38当吸收液体积一定时,在众多类型的反应容器中,显然只有试管才能保证有较高的液面高度。

在众多试管型号中,只有18mm×180mm、20mm×200mm、25mm×200mm三种型号能够满足盛放15mL吸收液的要求。

表2结果表明,液面高度从增加到,开始析晶时间显着缩短,NaCl转化率明显提高,因此,反应容器应采用18mm×180mm试管。

通入CO2速率对实验结果的影响表3 通入CO2速率对实验结果的影响Table 3 Influence of rate of passing into CO2 on experimental results吸收液温度42±1℃,喷散式吸收,t(吸收)= 90min, t(冷却)=11min,18mm×180mm试管通气速率(个/min)130±5190±1240±1开始析晶时间/min282116NaCl转化率/%表3表明,通气速率越大,越有利于缩短开始析晶时间,有利于提高了NaCl的转化率。

但通气速率大于240±10个气泡/min时,气泡会将液体冲出试管。

所以,通气速率控制在240±10个气泡/min 为宜。

吸收方式对实验的影响气-液接触面积越大、接触时间越长,越有利于CO2的吸收,有利于提高CO2的利用率,降低实验成本和实验时间。

表4 吸收方式对实验结果的影响Table 4 Influence of absorbing ways on experimental results 吸收液温度42±1℃,通气速率=240±10个气泡/ min,t(吸收)= 90min, t(冷却)=11min,18mm×180mm试管吸收方式6mm内径普通式6mm内径喷散式内径喷散式同时产生气泡/个16-88-10气泡直径估值/mm932开始析晶时间/min251613NaCl转化率/%实验室通常用6mm×8mm玻璃管作为通气导管,通气导管插入液相内部,气泡在液体内的上升过程中实现液体对气体的吸收,这种方式称为普通式。

由于普通式产生的气泡体积大,比表面小,理论上对气体的吸收效率低。

喷散法[2]则是将通气管末端(或烧制成尖嘴,要求平滑)与试管底部接触,通气时,较大的气体压力冲击试管底部,气体分散成许多小气泡,大大增加了气泡的比表面,理论上可以提高气体吸收效率,提高反应速率。

实验采用三种吸收方式做比较。

普通式,6mm×8mm×25cm玻璃管,内径6mm,导管口距试管底部;6mm内径喷散式,6mm×8mm ×25cm玻璃管,内径6mm;内径喷散式,6mm×8mm×25cm玻璃管末端烧制成尖嘴,内径。