(笨-甲苯)(乙醇-水)连续精馏塔设计

苯_甲苯连续板式精馏塔的设计方案

苯-甲苯连续板式精馏塔的设计方案1.1精馏塔精馏塔是一圆形筒体,塔装有多层塔板或填料,塔中部适宜位置设有进料板。

两相在塔板上相互接触时,液相被加热,液相中易挥发组分向气相中转移;气相被部分冷凝,气相中难挥发组分向液相中转移,从而使混合物中的组分得到高程度的分离。

简单精馏中,只有一股进料,进料位置将塔分为精馏段和提馏段,而在塔顶和塔底分别引出一股产品。

精馏塔,气、液两相的温度和压力自上而下逐渐增加,塔顶最低,塔底最高本设计为筛板塔,筛板的突出优点是结构简单、造价低、塔板阻力小且效率高。

但易漏液,易堵塞。

然而经长期研究发现其尚能满足生产要求,目前应用较为广泛。

1.2再沸器作用:用以将塔底液体部分汽化后送回精馏塔,使塔气液两相间的接触传质得以进行。

本设计采用立式热虹吸式再沸器,它是一垂直放置的管壳式换热器。

液体在自下而上通过换热器管程时部分汽化,由在壳程的载热体供热。

立式热虹吸特点:▲循环推动力:釜液和换热器传热管气液混合物的密度差。

▲结构紧凑、占地面积小、传热系数高。

▲壳程不能机械清洗,不适宜高粘度、或脏的传热介质。

▲塔釜提供气液分离空间和缓冲区。

1.3冷凝器以将塔顶蒸气冷凝成液体,部分冷凝液作塔顶产品,其余作回流液返回塔顶,使塔气液两相间的接触传质得以进行,最常用的冷凝器是管壳式换热器。

1.4精馏设计方案的制定及说明1.5基础数据的搜集表1 苯和甲苯的物理性质L表8常压下苯——甲苯的气液平衡数据2.工艺计算2.1生产要求:原料液组成:苯34.5%(wt%)。

产品中:苯含量98.5% 残夜中:苯含量1%2.2塔的物料衡算:料液及塔顶.塔底产品含苯摩尔分数:011.013.92/9911.111.781987.013.925.111.785.9811.785.98383.013.925.6511.785.3411.785.34=+==+==+=w D f x x x平均摩尔质量:Mf=0.383⨯78.11+(1-0.383)⨯92.13=86.767kg/mol Md=0.987⨯78.11+(1-0.987)⨯92.13=78.29kg/mol Mw=0.011⨯78.11+(1-0.011) ⨯92.13=91.98kg/mol 物料衡算:总物料衡算 : D+W=F易挥发组分物料衡算 : D ×Xd+W ×Xw=F ×XfF=33.3*1038.03386.767=kmol/h D=14.497kmol/h W=23.536kmol/h设计成泡点进料后: min 0.6080.9871.680.3830.608F D F F y x R x y --===-- (查得Xf=0.383时Yf=0.608)2.3理论板层数NT 的求取min R =1.68由逐板计算法借助EXCEL 算出各个回流比下理论塔板数:y=0.686x+0.310 1.5100.00561 y'=1.510x-0.00561 y=0.702x+0.294 1.484 0.00533 y'=1.484x-0.00533 y=0.716x+0.280 1.461 0.00507 y'=1.461x-0.00507 y=0.729x+0.267 1.440 0.00484 y'=1.440x-0.00484 y=0.759x+0.238 1.392 0.00431 y'=1.392x-0.00431 y=0.751x+0.245 1.403 0.00444 y'=1.403x-0.00444 y=0.761x+0.235 1.387 0.00426 y'=1.387x-0.00426 y=0.771x+0.2261.372 0.00410 y'=1.372x-0.00410相平衡方程为: 2.47 1.47nn ny x y =-R NTR NT*(R+1) 1.2Rmin 21 2.016 63.3360 1.3Rmin 21 2.184 66.8640 1.4Rmin 19 2.352 63.6880 1.5Rmin 18 2.520 63.3600 1.6Rmin 17 2.688 62.6960 1.7Rmin 16 3.142 66.2656 1.8Rmin 16 3.024 64.3840 1.9Rmin 16 3.192 67.0720 2.0Rmin 16 3.360 69.7600图1 最优回流比的选择由图可得最优回流比R=1.6Rmin=2.688 由图得NT =17(包括再沸器)。

苯甲苯连续精馏塔方案

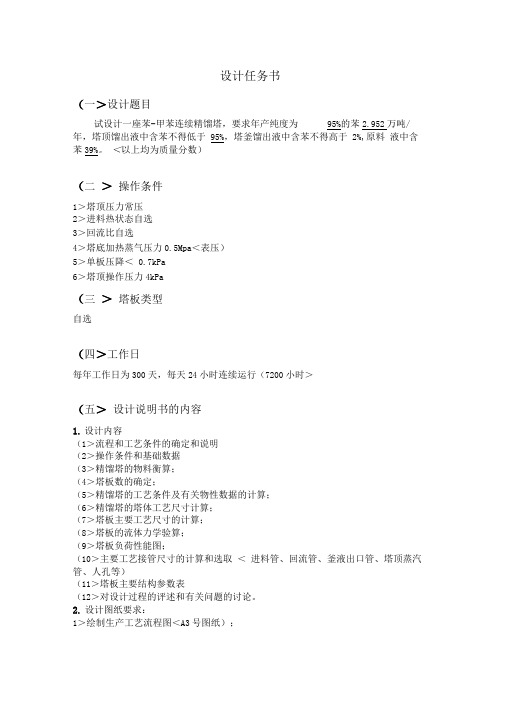

设计任务书(一>设计题目试设计一座苯-甲苯连续精馏塔,要求年产纯度为95%的苯2.952万吨/ 年,塔顶馏出液中含苯不得低于95%,塔釜馏出液中含苯不得高于2%,原料液中含苯39%。

<以上均为质量分数)(二>操作条件1>塔顶压力常压2>进料热状态自选3>回流比自选4>塔底加热蒸气压力0.5Mpa<表压)5>单板压降<0.7kPa6>塔顶操作压力4kPa(三>塔板类型自选(四>工作日每年工作日为300天,每天24小时连续运行(7200小时>(五>设计说明书的内容1.设计内容(1>流程和工艺条件的确定和说明(2>操作条件和基础数据(3>精馏塔的物料衡算;(4>塔板数的确定;(5>精馏塔的工艺条件及有关物性数据的计算;(6>精馏塔的塔体工艺尺寸计算;(7>塔板主要工艺尺寸的计算;(8>塔板的流体力学验算;(9>塔板负荷性能图;(10>主要工艺接管尺寸的计算和选取<进料管、回流管、釜液出口管、塔顶蒸汽管、人孔等)(11>塔板主要结构参数表(12>对设计过程的评述和有关问题的讨论。

2.设计图纸要求:1>绘制生产工艺流程图<A3号图纸);2>绘制精馏塔设计条件图<A3号图纸)。

目录1.流程和工艺条件的确定和说明12.操作条件和基础数据12.1.操作条件122基础数据13.精馏塔的物料衡算13.1.原料液及塔顶、塔顶产品的摩尔分率13.2.原料液及塔顶、塔底产品的平均摩尔质量23.3.物料衡算24.塔板数的确定24.1.理论塔板层数NT的求取24.1.1.绘t-x-y 图和x-y 图24.1.2最小回流比及操作回流比的确定44.1.3精馏塔气、液相负荷的确定44.1.4.求操作线方程44.1.5.图解法求理论板层数44.2.实际塔板数的求取45.精馏塔的工艺条件及有关物性的计算45.1.操作压力计算55.2.操作温度计算55.3.平均摩尔质量计算55.4.平均密度计算55.4.1.气相平均密度计算55.4.2.液相平均密度计算65.5.液体平均表面张力计算65.6.液体平均黏度计算75.7.全塔效率计算75.7.1.全塔液相平均粘度计算7 5.7.2.全塔平均相对挥发度计算85.7.3.全塔效率的计算86.精馏塔的塔体工艺尺寸计算86.1.塔径的计算86.2.精馏塔有效高度的计算97.塔板主要工艺尺寸的计算107.1.溢流装置计算107.1.1.堰长IW107.1.2.溢流堰高度hW107.1.3.弓形降液管宽度Wd和截面积Af107.1.4.降液管底隙高度h0117.2.塔板布置117.2.1.塔板分布117.2.2.边缘区宽度确定117.2.3.开孔区面积计算117.2.4.筛孔计算及其排列11&筛板的流体力学验算128.1.塔板压降128.1.1.干板阻力he计算12& 1.2.气体通过液层的阻力h1计算128.1.3.液体表面张力的阻力h e计算128.2.液面落差138.3.液沫夹带138.4.漏液148.5.液泛149.塔板负荷性能图149.1.漏液线149.2.液沫夹带线159.3.液相负荷下限线169.4.液相负荷上限线169.5.液泛线1610.主要工艺接管尺寸的计算和选取1810.1.塔顶蒸气出口管的直径dV18102 回流管的直径dR19103进料管的直径dF1910.4.塔底出料管的直径dW1911.塔板主要结构参数表1912.设计实验评论2013.参考文献2114.附图<工艺流程简图、主体设备设计条件图)211.流程和工艺条件的确定和说明本设计任务为分离苯一甲苯混合物。

苯-甲苯溶液连续板式精馏塔设计说明书

摘要本次设计是针对二元物系的精馏问题进行分析、选取、计算、核算、绘图等,是较完整的精馏设计过程。

我们对此塔进行了工艺设计,包括它的辅助设备及进出口管路的计算,画出了塔板负荷性能图,并对设计结果进行了汇总。

此次设计的筛板塔是化工生产中主要的气液传质设备。

此设计的精馏装置包括精馏塔,再沸器,冷凝器等设备,热量自塔釜输入,物料在塔内经多次部分气化与部分冷凝进行精馏分离,由塔顶产品冷凝器中的冷却介质将余热带走。

本次设计是精馏塔及其进料预热的设计,分离质量分数为20%的苯-甲苯溶液,使塔顶产品苯的质量分数达到95%,塔底釜液质量分数为2%。

综合工艺操作方便、经济及安全等多方面考虑,本设计采用了筛板塔对苯-甲苯进行分离提纯,塔板为碳钢材料,按照逐板计算求得理论板数为12。

根据经验式算得全塔效率为0.5386。

塔顶使用全凝器,部分回流。

精馏段实际板数为10,提馏段实际板数为13。

实际加料位置在第11块板。

精馏段弹性操作为2.785,提馏段弹性操作为2.864。

塔径为1.4m。

通过板压降、漏液、液泛、液沫夹带的流体力学验算,均在安全操作范围内。

确定了操作点符合操作要求。

关键词:苯-甲苯;精馏;负荷性能图;精馏塔设备结构AbstractThis design is in two yuan of the distillation analysis, selection, calculation, calculation and drawing, is a complete distillation design process. This tower was process design, including its auxiliary equipment and import and export pipeline calculation, draw plate load performance diagram, and the design results are summarized.The design of the sieve plate tower is the chemical industry in the production of gas-liquid mass transfer equipment. The design of rectifying device comprises a distillation column reboiler, condenser and other equipment, heat from the reactor input, material in the column after repeated partial gasification and partial condensation distillation separation by top product condenser cooling medium to heat away. The design of distillation column and its feed preheating design, separation and mass fraction of 20% benzene - toluene solution, so that the top product of quality score reaches 95%, the bottom of the tower kettle liquid quality fraction of 2%.Integrated process has the advantages of convenient operation, economy and safety and other aspects to consider, this design used the sieve plate column for benzene toluene by separating and purifying tower plate for carbon steel materials, according to the calculation of theoretical plate number by the board for 12. According to the experience type called full-tower efficiency is 0.5386. The use of full condenser, partial reflux. Rectifying section of actual plate number is 10, a stripping section actual plate number is 13. Practical feeding position on eleventh boards. Rectifying section elastic operation is 2.785,Stripping section elastic operation is 2.864. The tower diameter is 1.4m. Through the plate pressure drop, leakage, flooding and the entrainment of fluid mechanics calculation, is within the safe operating range. Determining an operating point into conformity with the operation requirements.Key words: Benzene- Toluene;Rectification;Load performance diagram;Distillation equipment structure前言课程设计是化工原理课程的一个非常重要的实践教学内容。

化工原理课程设计--苯-甲苯连续精馏塔的设计

根据物料性质、分离要求和操作条件,选择合适的塔径、塔高和塔板数,并进行强度校核 和稳定性分析。

塔内件和辅助设备选择与设计

根据物料性质、操作条件和分离要求,选择合适的塔板类型、填料类型、液体分布器等, 并进行详细设计。同时,根据热负荷和操作条件,选择合适的冷凝器、再沸器、回流罐等 辅助设备,并进行详细设计。

精馏原理

利用混合物中各组分挥发度的差异, 通过加热使轻组分汽化、冷凝使重组 分液化的过程,实现混合物中各组分 的分离。

精馏过程涉及热量传递和质量传递, 通过回流比、塔板数等操作参数的控 制,实现不同组分的有效分离。

连续精馏塔设计原理

连续精馏塔是实现精馏过程的设备,由塔体、塔板、进料口、冷凝器、再沸器等组 成。

优化操作参数

通过优化操作参数,如降低回流比、 提高塔顶温度等,降低精馏塔的能耗 和排放。

采用热集成技术

采用热集成技术,如热泵精馏、内部 热集成精馏等,实现能量的有效利用 和降低能耗。

加强设备维护和管理

加强设备维护和管理,确保设备处于 良好状态,降低因设备故障导致的能 耗增加和排放超标风险。

06

安全防护与环保要求

工艺流程顺畅、操作方便。

设备优化

02

针对设备选型和参数设计中存在的问题,进行优化改进,提高

设备的分离效率、降低能耗和减少投资。

控制系统设计

03

根据工艺流程和操作要求,设计合适的控制系统,实现设备的

自动化操作和远程监控。

05

操作条件与优化策略

操作条件设定

塔顶温度

根据苯-甲苯体系的物性,设定合适的 塔顶温度,以确保塔顶产品达到预定的

纯度要求。

回流比

根据塔顶产品和塔底产品的纯度要求 ,以及塔的经济性考虑,设定合适的

苯甲苯连续精馏塔设计

苯-甲苯连续精馏塔设计苯-甲苯连续精馏塔设计是一种涉及到化学工程、分离科学和工艺设计的复杂过程。

在设计这种精馏塔时,需要考虑到许多因素,包括原料的特性、产品的纯度、工艺流程的复杂性以及设备投资和运营成本等。

以下是设计苯-甲苯连续精馏塔的基本步骤:1.确定设计目标:首先,我们需要明确设计目标,例如,要得到高纯度的苯和甲苯产品。

2.收集原料和产品数据:我们需要收集关于苯和甲苯原料和产品的物理性质数据,包括沸点、相对挥发度、比热容、密度等。

3.确定理论板数:理论板数是精馏塔中的一种重要参数,可以根据原料和产品的沸点差来确定。

4.选择合适的塔盘:塔盘是精馏塔中的关键部件,其设计会影响到精馏效果和能耗。

在选择塔盘时,我们需要考虑到原料和产品的特性、流量和压力等参数。

5.确定进料位置:进料位置会影响到精馏效果和产品的质量,因此需要仔细选择。

在选择进料位置时,我们需要考虑到原料的特性和产品的质量要求。

6.确定回流比:回流比是影响精馏效果的重要参数,需要根据产品的纯度和能耗等因素来确定。

7.确定再沸器和冷凝器的热负荷:再沸器和冷凝器的热负荷是影响精馏效果和能耗的重要因素,需要根据产品的纯度和流量等因素来确定。

8.校核设备能力:在确定了各个参数之后,我们需要校核设备的能力,以确保它们能够满足工艺要求。

9.设计控制系统:最后,我们需要设计控制系统,以确保精馏过程能够稳定、高效地进行。

在具体设计时,还需要考虑到其他因素,例如设备投资和运营成本、操作便利性等。

同时,还需要进行模拟计算和优化,以得到最佳的设计方案。

此外,还需要注意遵守相关的环保和安全标准,以确保设计的安全性和可持续性。

总之,苯-甲苯连续精馏塔设计是一个复杂的过程,需要综合考虑多个因素。

只有在充分了解整个工艺流程和相关设备的特性,并进行模拟计算和优化之后,才能得到最佳的设计方案。

(笨-甲苯)(乙醇-水)连续精馏塔设计(DOC)

化工原理课程设计——精馏塔设计姓名:班级:学号:指导教师:设计时间:前言本次课程设计是利用板式精馏塔分离苯-甲苯,采取连续精馏已得到纯度较高的馏出物,根据已给出的设计条件,我们操作条件选取了泡点进料,操作压力选为4Kpa,具体设备选取筛板塔,筛板塔具有结构简单,造价低,效率高等优点,但易堵塞,不宜处理粘性大、脏的和带固体粒子的料液。

设计过程中根据要求对精馏塔的结构尺寸进行了准确计算和相关流体力学校核,以及接管尺寸的计算,绘制出了装配图。

工业上对塔设备的主要要求: (1) 气(汽)、液处理量大,即生产能力大时,仍不致发生大量的雾沫夹带、拦液或液泛等破坏操作的现象。

(2) 操作稳定,弹性大,即当塔设备的气(汽)、液负荷有较大范围的变动时,仍能在较高的传质效率下进行稳定的操作并应保证长期连续操作所必须具有的可靠性。

(3) 流体流动的阻力小,即流体流经塔设备的压力降小,这将大大节省动力消耗,从而降低操作费用。

对于减压精馏操作,过大的压力降还将使整个系统无法维持必要的真空度,最终破坏物系的操作。

(4) 结构简单,材料耗用量小,制造和安装容易。

(5) 耐腐蚀和不易堵塞,方便操作、调节和检修。

(6) 塔内的滞留量要小。

实际上,任何塔设备都难以满足上述要求,因此,设计者应根据塔型特点,物系性质,生产工艺条件,操作方式,设备投资.操作与维修费用等技术经济评价以及设计经验等因素,依矛盾的主次,综合考虑,选择适宜的塔型。

目录(一)设计任务书-----------------------------------------------1 (二)概述及简介-----------------------------------------------2 (三)设计方案的确定-----------------------------------------5 (四)主要物性参数表-----------------------------------------5 (五)精馏塔的物料衡算------------------------------------- 8 (六)塔板数的确定------------------------------------------- 91. 理论板层数的求取-------------------------------------92. 全塔效率的求取---------------------------------------113. 实际板层数的求取------------------------------------11 (七)精馏塔的工艺条件及有关物性数据计算---------121.操作压力计算------------------------------------------122.操作温度计算------------------------------------------123.平均摩尔质量计算------------------------------------134.液体平均密度计算------------------------------------135.液体平均表面张力计算------------------------------146.液体平均黏度计算------------------------------------15 (八)精馏塔塔体工艺尺寸计算--------------------------151.塔径的计算------------------------------------------------152.精馏塔有效高度的计算---------------------------------17 (九)塔板主要工艺尺寸的计算--------------------------171. 溢流装置计算------------------------------------------172. 塔板布置------------------------------------------------18 (十)筛板的流体力学验算------------------------------- 191. 塔板压降------------------------------------------------192. 液面落差------------------------------------------------203. 液沫夹带------------------------------------------------204 漏液-------------------------------------------------------205. 液泛------------------------------------------------------21 (十一)塔板负荷性能图-----------------------------------211. 漏液线---------------------------------------------------212. 液沫夹带线---------------------------------------------223. 液相负荷下限线---------------------------------------234. 液相负荷上限线---------------------------------------235. 液泛线-------------------------------------------------- 23(十二)主要接管尺寸的选取-----------------------------24 (十三)法兰的选取-----------------------------------------26 (十四)封头的选取-----------------------------------------26 (十五)设计结果汇总--------------------------------------27 (十六)精馏塔工艺流程图--------------------------------28 (十七)设计评述--------------------------------------------30 (十八)设计中主要符号说明-----------------------------31 (十九)参考文献--------------------------------------------34 (二十)设计心得体会--------------------------------------34(一)、设计任务书专业:班级:姓名:学号:指导教师:设计日期:一、设计题目:分离苯——甲苯精馏设计二、设计任务及操作条件1.设计任务生产能力(进料量):90000吨/年操作周期:7200小时/年进料组成:41﹪(质量分率,下同)塔顶产品组成:96﹪塔底产品组成:1﹪2.操作条件操作压力:4 Kpa进料状态:自选单板压降:≯0.7 kPa3.设备型式:筛板塔4.厂址:齐齐哈尔地区三、设计内容1.设计方案的选择及流程说明2.工艺计算3.主要设备工艺尺寸设计(1)塔径及精馏段塔板结构尺寸的确定(2)塔板的流体力学校核(3)塔板的负荷性能图(4)总塔高、总压降及接管尺寸的确定4.设计结果汇总5.工艺流程图及精馏塔工艺条件图6.设计评述四、图纸要求1.工艺流程图(在说明书上草图)2.精馏塔装配图(1号图)(二)、概述及简介1.塔设备的要求作为主要用于传质过程的塔设备,首先必须使气(液)两相能充分接触,以获得较高的传质效率。

乙醇—水连续精馏塔的设计课程设计任务书

乙醇—水连续精馏塔的设计课程设计任务书班级学号设计题目:一、设计任务:试设计一连续浮阀精馏塔以分离苯-甲苯混合物。

具体工艺参数如下:1、生产能力:原料处理量58100 吨乙醇产品。

2、原料液中含乙醇33.5 %(质量),其余为水。

3、产品要求:馏出液中的乙醇含量为91 %(质量)。

釜液中的乙醇含量不高于 2 %(质量)。

设备的年运行时间平均为300天。

二、设计条件:1、加热方式:直接蒸汽加热,蒸汽压力为1.0~2.0kg/cm2。

2、操作压力:常压。

3、进料状况:泡点进料。

4、冷却水进口温度:25 ℃,出口温度自定。

5、塔板形式:浮阀塔板。

三、应完成的工作量:1、确定全套精馏装置的流程,绘制工艺流程示意图,标明所需的设备、管线及有关控制或观测所需的主要仪表与装置。

2、精馏塔的工艺设计,塔的结构尺寸设计。

3、辅助装置的设计和选型;估算冷却水用量和冷凝器的换热面积、水蒸气用量。

4、编写设计说明书一份。

5、绘制精馏塔的装配图一(一号图纸)。

指导老师:年月日前言本设计书是介绍精馏装置――板式塔(浮阀塔板)的设计,包括设计方案的确定,塔主要设备的工艺设计计算、辅助设备的选型、工艺流程图以及主要设备的工艺条件图等五个容。

本设计装置应用于分离乙醇和水混合物,然后用板式塔对其进行精馏分离,在已经设计好的数据基础上进行设备的设计和验算,使本设计能安全使用,有一定的工作效益。

因为精馏所进行的是汽-液两相之间的传质和传热,而作为汽-液两相传质用的设备,首先必须要能使汽液两相能得到充分的接触,以达到较传质效率。

没有这一条,则失去了其存在的基础。

为了满足工业上生产的要求,塔设备还得具备下列各种基本要求:1、处理能力大,即生产能力大时,仍不致发生大量的雾沫夹带、拦液或液泛等破坏操作的现象。

2、操作稳定,操作弹性大,3、流体流动的阻力小,即流体经塔设备的压力降小,这将大大节省动力消耗,从而降低在较高的传质效率下进行稳定的操作,并应保证长期连续操作所必须具有的可靠性。

化工原理课程设计苯甲苯连续精馏塔的设计

目录

• 项目背景与要求 • 精馏塔工艺流程设计 • 塔体结构设计与选型 • 控制系统设计 • 安全防护措施与环保要求 • 经济评价与总结展望

01

项目背景与要求

苯甲苯连续精馏塔简介

苯甲苯连续精馏塔是化工生产中常用的一种分离设备,用于将苯甲苯混合物中的各 组分进行分离提纯。

塔体类型选择及优缺点分析

板式塔

结构简单,造价低,易于维护, 适用于中小规模的精馏操作。但 处理量大时效率较低,塔板压降 较大。

填料塔

处理能力大,分离效考虑到苯甲苯连续精馏塔的处理 量和分离要求,板式塔更适合本 次设计。

塔径、塔高计算及校核

改进方向探讨

针对存在的问题,提出改进措施和优化方案,如改进 设备结构、优化工艺流程、提高自动化水平等,以提 高苯甲苯连续精馏塔的性能和经济效益。同时,探讨 未来苯甲苯连续精馏技术的发展趋势和前景,为相关 领域的研究提供参考。

THANKS

感谢观看

节能减排技术应用

节能技术

采用高效传热、传质设备和节能型电器,优 化工艺流程和操作参数,降低精馏过程的能 耗。

减排技术

通过改进精馏塔结构、优化操作条件和采用先进的 分离技术,提高产品的纯度和收率,减少废弃物和 污染物的排放。

资源回收利用

对精馏过程中产生的余热、余压等资源进行 回收利用,提高能源利用效率,降低生产成 本。

行。

05

安全防护措施与环保要求

安全防护措施(如防火、防爆等)

防火措施

采用阻燃材料和防火涂料,设置火灾自动报警系统和灭火装置,确保塔体、管道和设备 的防火安全。

防爆措施

严格控制塔内操作温度和压力,避免可燃气体泄漏和积聚,采用防爆电器和照明设备, 设置安全泄放装置,以防止爆炸事故的发生。

乙醇-水物系连续精馏塔设计

目录第一章概述 (2)1.1 精馏操作对塔设备的要求 (2)1.2 板式塔类型 (3)1.3 精馏塔的设计步骤 (5)第二章设计方案的确定 (7)2.1 操作条件的确定 (7)2.2 精馏流程示意图 (10)2.3 确定设计方案的原则 (11)第三章精馏塔的工艺计算 (13)3.1 物料衡算 (13)3.2 理论塔板数估算 (14)3.3 各种操作条件及相关的物性估算 (17)3.4 气液相负荷估算 (28)3.4.1 精馏段气液相负荷 (28)3.4.2 提馏段气液相负荷 (29)3.5 工艺尺寸估算 (29)3.6 塔板设计 (31)3.7 流体力学验算 (37)3.8 塔板负荷性能图 (42)第四章结果与结论 (49)4.1 设计计算结果 (49)4.1 设计工艺参数及设计条件 (51)第五章塔附件计算 (52)5.1 接管 (52)5.2 筒体与封头 (54)5.3 裙座 (55)5.4 吊柱 (55)5.4 人孔 (56)5.5 塔总体高度设计 (57)5.5.1 塔的顶部空间 (57)5.5.2 塔的底部空间 (57)5.5.3 塔的立体高度 (57)第六章其他 (57)6.1 冷凝器 (57)6.2 再沸器 (59)第一章概述1.1 精馏操作对塔设备的要求精馏所进行的是气(汽)、液两相之间的传质,而作为气(汽)、液两相传质所用的塔设备,首先必须要能使气(汽)、液两相得到充分的接触,以达到较高的传质效率。

但是,为了满足工业生产和需要,塔设备还得具备下列各种基本要求:(1) 气(汽)、液处理量大,即生产能力大时,仍不致发生大量的雾沫夹带、拦液或液泛等破坏操作的现象。

(2) 操作稳定,弹性大,即当塔设备的气(汽)、液负荷有较大范围的变动时,仍能在较高的传质效率下进行稳定的操作并应保证长期连续操作所必须具有的可靠性。

(3) 流体流动的阻力小,即流体流经塔设备的压力降小,这将大大节省动力消耗,从而降低操作费用。

苯_甲苯的分离过程连续板式精馏塔设计书

苯-甲苯的分离过程连续板式精馏塔设计书第一章绪论1.1 精馏塔设计任务常压操作的连续板式精馏塔分离苯-甲苯混合物,间接蒸汽加热,生产时间为300/年,每天24小时,生产能力为18万吨/年,原料组成为0.46,塔顶组成为0.98,塔底组成为0.02 [1]。

1.1.1 操作条件塔顶压力:常压冷却水入塔温度:25℃冷却水出塔温度:45℃回流比:2.268单板压降:0.7KPa水蒸汽加热温度:120~160℃设备形式:筛板浮阀塔厂址:地区1.2 精馏与筛板塔简介在工业生产中,广泛应用精馏方法分离液体混合物,从石油工业、酒精工业直至焦油分离,基本有机合成,空气分离等等,特别是大规模的生产中精馏的应用更为广泛。

蒸馏按操作可分为简单蒸馏、平衡蒸馏、精馏、特殊精馏等多种方式。

按原料中所含组分数目可分为双组分蒸馏及多组分蒸馏。

按操作压力则可分为常压蒸馏、加压蒸馏、减压(真空)蒸馏。

此外,按操作是否连续分为连续蒸馏和间歇蒸馏。

工业生产中的蒸馏多为多组分精馏,本设计着重讨论常压下的双组分精馏,即苯-甲苯体系。

在化学工业和石油工业中广泛应用的诸如吸收,解吸,精馏,萃取等单元操作中,气液传质设备必不可少。

塔设备就是使气液两相通过紧密接触达到相际传质和传热目的的气液传质设备之一。

塔设备一般分为阶跃接触式和连续接触式两大类。

前者代表是板式塔,后者代表则为填料塔。

筛板塔在十九世纪初已应用于工业装置上,但由于对筛板的流体力学研究很少,被认为操作不易掌握,没有被广泛采用。

五十年代来,由于工业生产实践,对筛板塔作了较充分的研究并且经过了大量的工业生产实践,形成了较完善的设计方法。

筛板塔板简称筛板,结构持点为塔板上开有许多均匀的小孔。

根据孔径的大小,分为小孔径筛板(孔径为3-8mm)和大孔径筛板(孔径为10-25mm)两类。

工业应用以小孔径筛板为主,大孔径筛板多用于某些特殊场合(如分离粘度大、易结焦的物系)。

筛板的优点足结构简单,造价低;板上液面落差小,气体压降低,生产能力较大;气体分散均匀,传质效率较高。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

化工原理课程设计——精馏塔设计姓名:班级:学号:指导教师:设计时间:前言本次课程设计是利用板式精馏塔分离苯-甲苯,采取连续精馏已得到纯度较高的馏出物,根据已给出的设计条件,我们操作条件选取了泡点进料,操作压力选为4Kpa,具体设备选取筛板塔,筛板塔具有结构简单,造价低,效率高等优点,但易堵塞,不宜处理粘性大、脏的和带固体粒子的料液。

设计过程中根据要求对精馏塔的结构尺寸进行了准确计算和相关流体力学校核,以及接管尺寸的计算,绘制出了装配图。

工业上对塔设备的主要要求: (1) 气(汽)、液处理量大,即生产能力大时,仍不致发生大量的雾沫夹带、拦液或液泛等破坏操作的现象。

(2) 操作稳定,弹性大,即当塔设备的气(汽)、液负荷有较大范围的变动时,仍能在较高的传质效率下进行稳定的操作并应保证长期连续操作所必须具有的可靠性。

(3) 流体流动的阻力小,即流体流经塔设备的压力降小,这将大大节省动力消耗,从而降低操作费用。

对于减压精馏操作,过大的压力降还将使整个系统无法维持必要的真空度,最终破坏物系的操作。

(4) 结构简单,材料耗用量小,制造和安装容易。

(5) 耐腐蚀和不易堵塞,方便操作、调节和检修。

(6) 塔内的滞留量要小。

实际上,任何塔设备都难以满足上述要求,因此,设计者应根据塔型特点,物系性质,生产工艺条件,操作方式,设备投资.操作与维修费用等技术经济评价以及设计经验等因素,依矛盾的主次,综合考虑,选择适宜的塔型。

目录(一)设计任务书-----------------------------------------------1 (二)概述及简介-----------------------------------------------2 (三)设计方案的确定-----------------------------------------5 (四)主要物性参数表-----------------------------------------5 (五)精馏塔的物料衡算------------------------------------- 8 (六)塔板数的确定------------------------------------------- 91. 理论板层数的求取-------------------------------------92. 全塔效率的求取---------------------------------------113. 实际板层数的求取------------------------------------11 (七)精馏塔的工艺条件及有关物性数据计算---------121.操作压力计算------------------------------------------122.操作温度计算------------------------------------------123.平均摩尔质量计算------------------------------------134.液体平均密度计算------------------------------------135.液体平均表面张力计算------------------------------146.液体平均黏度计算------------------------------------15 (八)精馏塔塔体工艺尺寸计算--------------------------151.塔径的计算------------------------------------------------152.精馏塔有效高度的计算---------------------------------17 (九)塔板主要工艺尺寸的计算--------------------------171. 溢流装置计算------------------------------------------172. 塔板布置------------------------------------------------18 (十)筛板的流体力学验算------------------------------- 191. 塔板压降------------------------------------------------192. 液面落差------------------------------------------------203. 液沫夹带------------------------------------------------204 漏液-------------------------------------------------------205. 液泛------------------------------------------------------21 (十一)塔板负荷性能图-----------------------------------211. 漏液线---------------------------------------------------212. 液沫夹带线---------------------------------------------223. 液相负荷下限线---------------------------------------234. 液相负荷上限线---------------------------------------235. 液泛线-------------------------------------------------- 23(十二)主要接管尺寸的选取-----------------------------24 (十三)法兰的选取-----------------------------------------26 (十四)封头的选取-----------------------------------------26 (十五)设计结果汇总--------------------------------------27 (十六)精馏塔工艺流程图--------------------------------28 (十七)设计评述--------------------------------------------30 (十八)设计中主要符号说明-----------------------------31 (十九)参考文献--------------------------------------------34 (二十)设计心得体会--------------------------------------34(一)、设计任务书专业:班级:姓名:学号:指导教师:设计日期:一、设计题目:分离苯——甲苯精馏设计二、设计任务及操作条件1.设计任务生产能力(进料量):90000吨/年操作周期:7200小时/年进料组成:41﹪(质量分率,下同)塔顶产品组成:96﹪塔底产品组成:1﹪2.操作条件操作压力:4 Kpa进料状态:自选单板压降:≯0.7 kPa3.设备型式:筛板塔4.厂址:齐齐哈尔地区三、设计内容1.设计方案的选择及流程说明2.工艺计算3.主要设备工艺尺寸设计(1)塔径及精馏段塔板结构尺寸的确定(2)塔板的流体力学校核(3)塔板的负荷性能图(4)总塔高、总压降及接管尺寸的确定4.设计结果汇总5.工艺流程图及精馏塔工艺条件图6.设计评述四、图纸要求1.工艺流程图(在说明书上草图)2.精馏塔装配图(1号图)(二)、概述及简介1.塔设备的要求作为主要用于传质过程的塔设备,首先必须使气(液)两相能充分接触,以获得较高的传质效率。

此外,为了满足工业生产的需要,塔设备还得考虑下列各项要求[1]。

1.生产能力大。

在较大的气(汽)液流速下,仍不致发生大量的雾沫夹带、拦液或液泛等破坏正常操作的现象。

2.操作稳定。

弹性大。

当塔设备的气(汽)液负荷量有较大的波动时,仍能在较高的传质效率下进行稳定的操作。

并且塔设备应保证能长期连续操作。

3.流体流动的阻力小,即流体通过塔设备的压力降小。

这将大大节省生产中的动力消耗,以降低经常操作费用。

对于减压蒸馏操作,较大的压力降还将时系统无法维持必要的真空度。

4.结构简单、材料耗用量小、制造和安装容易。

这可以减少基建过程中的投资费用。

5.耐腐蚀和不易堵塞,方便操作、调节和检修。

事实上,对于现有的任何一种塔型,都不可能完全满足上述的所有要求,仅是在某些方面具有独到之处。

人们对于高效率,大生产能力,稳定操作和低压力降的追求,推动着塔设备新结构形式的不断出现和发展。

2.塔设备的发展及现状20实世纪初,随着炼油工业的发展和石油化学工业的兴起,塔设备被广泛应用,并逐渐积累了有关设计、制造、安装、操作等方面的数据和经验。

当时炼油工业中多用泡罩塔,无机酸碱工业则以填料塔为主,而筛板塔因当时尚无精确的设计方法和操作经验,故未能广泛使用。

20世纪中期,为了适应各种化工产品的生产和发展,不仅需要新建大量的塔,还得对原有的塔设备进行技术改造,故而陆续出现了一批能适应各方面要求的新塔型。

这一时期发展的塔盘如下。

1. 泡罩型(1)条形泡罩塔盘。

(2)单流式泡罩塔盘,亦称S型塔盘。

2. 筛板型(1)有溢流的栅板塔盘。

(2)波纹筛板塔盘。

3. 浮阀型(1)条形浮阀塔盘。

(2)重盘式浮阀塔盘。

(3) A型和T型的圆盘形浮阀塔盘。

4. 喷射型(1)文丘里阶梯式塔盘。

(2)条孔网状塔盘。

(3)舌型塔盘。

(4)导向浮阀塔盘。

这批新型塔盘的出现,不仅为创建综合性能更好的塔型打开了思路,而且为接着发生的设备大型化后选择塔型指出了方向。

在此期间许多学者总结了塔设备长期操作的经验,并对筛板塔做了系统的研究,认为设计合理的筛板塔,不仅保留了制作方便、用材省、处理能力大等优点,而且操作负荷在较大范围内变动时,仍能保持理想的效率。

近年来,随着对筛板塔研究工作的不断深入和设计方法的的日趋完善,筛板塔已成为生产上最为广泛采用的塔型之一。

目前,我国常用的板式塔型仍为泡罩塔、浮阀塔、筛板塔和舌型塔等,填料种类除拉西环、鲍尔环外,阶梯环以及波纹填料、金属丝网填料等规整填料也常采用。

近年来,参考国外塔设备技术的发展动向,加强了对筛板塔的科研工作,提出了斜孔塔和浮动喷射塔等新型塔。

对多降液管塔盘、导向筛板、网孔塔盘等,也都做了较多的研究,并推广应用于生产[2]。

(三)、设计方案的确定1.装置流程的确定本设计任务是分离苯——甲苯混合物。

对于二元混合物的分离,应采用连续精馏流程。