基于RP的快速模具制造技术研究

快速模具制作流程中的RP技术应用

电化教育把美国某一企业的ZP320 制作流程为试验素材,运用化学物料石膏制品的粉基zp103为定型原料,采取快捷定型工艺中的三维立体空间打印工艺,针对三维空间立体模具制品实施削片化分层整治,获取相异高程截面状况的参数讯息,选取截面光线扫描方式,敷设化学粘结制剂,现场获取可以被用作现场金属制品铸造成型的快捷型模具工件。

将管路三通管段工件做为实验器具,探讨了其总体运作流程。

由实验结果可知,快捷型模具的制作与现场金属结构铸造工艺的紧密融合,可将模具工件的制作过程和结果具备期限压低、制做费用减少、铸件结构品质优良等特点,展示了快捷型模具制作的特点,同时亦给快捷型模具产品制作工艺在金属器具的生产领域拓展出了崭新的空间。

引言模具制品的快捷定型工艺(又可称其为RP)是属于二十世纪八十年代后期得以快速实施的一类现代化模具制造工艺。

其把电脑上可视的工件图案,快捷、精准地转换成模具工件的原型或就地现场加工零部件,故其对减少模具产品研发的期限、减低制作成本、强化市场拥有地位均可发挥出积极的促进作用。

快捷型模具产品制作(又可将其称为RT工艺)工艺,即是指把过去的建模手段(比如数字型控制切削整形、翻砂铸造、金属表面喷涂等过程)和快捷定型制作工艺相紧密融合,让模具产品制作期限短、费用少、整体价值性高。

在模具加工的尺寸标准及使用期限均可达到工业标准需求的快捷性模具加工工艺,其已变成当今模具产品制作的最有效方法。

快捷定型模具制造工艺沿用到现在,已经开发出了多类新技术,这些新工艺中应用最普遍、技术最完整的当属以光固式空间定型工艺为代表的六种先进工艺模式。

1 快捷型模具制作的操作流程选取快捷定型工艺的多层叠加制作工艺,运用对应程序软件设计出金属三通管件的三维电脑数据图案立体模型及其所用的模具工件模型,以化学石膏细粉基zp103充当定型原料,选取三维立体空间打印定型工艺快捷加工出三通型管件的快捷型模具结构,且把快捷型模具工件实施烘干工序处置,浇注七百摄氏度的铝合金热流体,从而定型出三通式管铸件产品。

基于RP技术的快速模具制造(1)

第2期(总第135期)2006年4月机械工程与自动化M ECHA N ICAL EN GI NEER IN G & AU T O M A T IO N N o.2Apr.文章编号:1672-6413(2006)02-0163-03基于RP 技术的快速模具制造张昌明,冯晓宁,王 铁(太原理工大学机械工程学院,山西 太原 030024)摘要:介绍了快速原型制造(R P)技术的发展情况和几种基于R P 技术的快速模具制造方法,并对这几种快速模具制造方法做了详细介绍。

最后指出RP 的应用将大大促进模具制造技术的进步,对提高产品质量、加速新产品的开发以及降低工装模具的费用等方面都有积极的意义。

关键词:快速原形制造;快速模具制造;注塑模具中图分类号:T G76 文献标识码:A收稿日期:2005-09-05;修回日期:2005-11-01作者简介:张昌明(1978-),男,陕西咸阳人,硕士研究生。

0 引言产品的制造离不开模具,而模具的设计、制造是一个多环节、多反复的复杂过程。

传统的模具制造要用到车、铣、刨、钻、磨、电蚀等加工方法,才能得到所需的模具形状和尺寸。

要设计和制造出一副合格的模具,往往需要经过由设计、加工到试模的多次反复,因此模具制作成本高、周期长,而且精度不易保证,有时甚至造成模具的报废。

当前,随着全球化统一市场的形成,企业间的竞争越来越激烈,产品更新的周期越来越短,对产品的质量要求也越来越高,传统模具生产已很难适应当前的形势。

快速原型制造(Rapid Proto typing ,简称RP )技术是20世纪80年代后期发展起来的一种高新制造技术,它将现代计算机技术、激光加工技术及新材料技术集于一体,其原理是根据对三维CAD 电子模型进行分层切片处理,得到一系列的二维截面轮廓,然后用激光束或其它方法切割、固化或烧结某种状态材料,得到一层层的产品截面并逐步叠加成三维实体。

RP 技术摒弃了传统机械加工的“去除”加工法,而采用全新的“增长”加工法,将复杂的三维加工分解成简单的二维加工的组合。

快速成型(RP)技术的特点

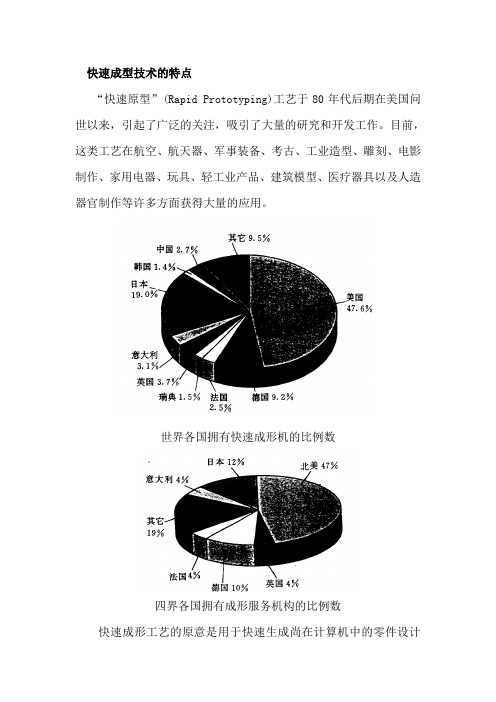

快速成型技术的特点“快速原型”(Rapid Prototyping)工艺于80年代后期在美国问世以来,引起了广泛的关注,吸引了大量的研究和开发工作。

目前,这类工艺在航空、航天器、军事装备、考古、工业造型、雕刻、电影制作、家用电器、玩具、轻工业产品、建筑模型、医疗器具以及人造器官制作等许多方面获得大量的应用。

世界各国拥有快速成形机的比例数四界各国拥有成形服务机构的比例数快速成形工艺的原意是用于快速生成尚在计算机中的零件设计的实物模型。

因此是一种“快速原型”技术,即所生成模型的形状和尺寸与所设计的零件十分贴近,但模型的材质和物理、力学性能却与真实的零件不尽相同或大不一样。

尽管如此,这类模型却有很重要用途:它可以用于检查零件设计的外观、可以用于检查零件的加工工艺性(便于装夹和刀具可接近被加工表面等)、装配工艺性(可装入性以及足够的扳手空间等),还可以直接用于风洞试验或光弹性试验以及动、静刚度的模型试验。

快速成形工艺的主要优点:1、适用于形状复杂零件的小批量快速制造,对于这类零件如果要按传统方法制造模具,不仅经济上不合算,而且工期太长;2、它适于新产品样件的低成本快速试制,以便尽快投入试运转、测试与进行改进设计,从而最大限度地缩短新产品的“开发—试制—投产”的周期,并提高其成功率。

快速成形将计算机中关于产品设计的信息转换成产品实物,是制造工艺的重要发展和重大突破。

对于模具制造业,无论从手段到观念都有深远的影响。

模具的设计与制造是多环节、多反复的复杂过程。

由于在实际制造和检测前,很难保证产品在成型过程中的性能,长期以来模具设计大都是凭经验或使用传统的CAD进行。

要设计和制造出一套适用的模具往往需要经过由设计、制造到试模、修模的多次反复,使模具制作的周期长、成本高,甚至可能造成报废,难以适应快速增长的市场需要。

快速原型制造技术不仅能适应各种生产类型特特别是单件小批的模具生产,而且能适应各种复杂程度的模具制造。

基于RP的电弧喷涂快速制膜工艺研究

基于RP的电弧喷涂快速制膜工艺研究摘要:快速原型制造技术在产品设计和制造领域能显著缩短产品投放市场周期,降低成本,提高质量,增强企业竞争力。

基于此技术发展起来的电弧快速模具制造技术,可以快速高精度制作复杂模型,近年来得到广泛应用。

本文主要介绍其工艺过程,并通过实验对工艺参数进行优化处理。

关键词:快速原型电弧喷涂快速制膜电弧喷涂制膜的思想起源于20世纪60年代提出的净行热喷涂成型(Net—shape thermal spray forming),基本过程是将熔化的金属雾化,高速喷射沉积于基体上,所获制件的形状与基体相对应,是一种集材料制备与成形于一体的制造方法,可广泛用于塑料加工中的反应注塑成型、吹塑成型、结构发泡以及其他一些注塑成型等工艺中。

随着20世纪80年代中期快速成型制造技术的发展,使得人们能够在原型的基础上在很短的时间内制造出产品的快速模具。

电弧喷涂快速制模工艺就是在快速原型(或过渡基模)表面上喷涂金属微滴形成金属壳层,通过背衬、设置钢结构等后处理工序迅速制造出快速模具,可广泛用于注塑模、汽车覆盖件拉延模等快速经济模具的制造。

它具有制膜工艺简单、制作周期短、模具成本低等显著特点,为产品的更新换代提供了一个全新的制膜方法和捷径,越来越受到人们的重视和应用。

本文在RP原理基础上研究电弧喷涂快速制膜工艺过程,并对其参数进行优化处理。

1 电弧喷涂快速制模工艺研究的基础电弧喷涂快速制模的关键在于基体模型表面金属壳的形成,特别是高硬度金属壳,直接关系到模具寿命及应用范围。

目前电弧喷涂快速制模材料大多采用Zn丝,电弧喷涂模具由于硬度较低,主要用作注塑模具,寿命不超过数千件,为提高金属涂层硬度,改善模具的使用寿命,美国的TAFA喷涂公司开发了一种类似科氏合金(Al6.4%,Cu3.9%,余量为Zn)成分的TAFA204M喷涂丝,涂层硬度可以达到Rh52(相当于纯铝)。

2 电弧喷涂制膜工艺原理2.1 电弧喷涂制膜原理图1是电弧喷涂原理图,电弧喷涂制膜技术是将两根带电的制膜专用金属丝不断向前输送,利用两根金属丝端部短路产生的电弧使丝材熔化,用压缩气体把以熔化的金属雾化成微滴,并使其加速,以很高的速度喷射到样模表面,一层一层地相互叠加、堆积而形成高密度、高结合强度的金属喷涂层,即模具型腔的壳体(或实体),这层壳体的内壁形状与样模表面完全吻合,从而形成了所需的模具型腔。

快速成型(RP)的原理方法及应用

快速成型(RP)的原理方法及应用快速成型(RP)的原理方法及应用快速成型(RP)技术是一种集计算机、数控、激光和材料技术于一体的先进制造技术。

本文通过介绍快速成型系统的原理方法和特点,阐述其工艺特点及开发和应用,探讨快速成型技术在现代制造业中起到的重要作用和产生的巨大效益,分析快速成型技术的优点和缺点,并提出快速成型技术未来的发展方向和深远意义。

1前言当今时代,制造业市场需求不断向多样化、高质量、高性能、低成本、高科技的方向发展,一方面表现为消费者兴趣的短时效和消费者需求日益主体化、个性化和多元化;另一方面则是区域性、国际市场壁垒的淡化或打破,要求制造业的厂商必须着眼于全球市场的激烈竞争。

因此快速地将多样化、性能好的产品推向市场成为了制造业厂商把握市场先机的关键,由此导致了制造价值观从面向产品到面向顾客的重定位,制造战略重点从成本与质量到时间与响应的转移,也就是各国致力于CIMS(ComputerIntegratedManufactureSystem)、并行工程、敏捷制造等现代制造模式的研究与实践的原因。

快速成型(RapidPrototyping)技术正是在这种时代的需求下应运而生的。

它是由三维CAD模型直接驱动的快速制造任意复杂形状三维实体的总称。

它集成了CAD技术、数控技术、激光技术和材料技术等现代科技成果,是先进制造技术的重要组成部分。

2快速成型的原理及特点快速成型技术采用离散/堆积成型原理,根据三维CAD模型,对于不同的工艺要求,按照一定厚度进行分层,将三维数字模型变成厚度很薄的二维平面模型。

再将数据进行一定的处理,加入加工参数,产生数控代码,在数控系统控制下以平面加工方式连续加工出每个薄层,并使之粘结而成形。

实际上就是基于“生长”或“添加”材料原理一层一层地离散叠加,从底到顶完成零件的制作过程。

它是计算机辅助设计与制造技术、逆向工程技术、分层制造技术、材料去除成形、材料增加成形技术以及它们的集成的总称。

模具-快速原型-第五章_1软模-281

ξ5 基于快速原型的软模快速制造技术

4 型框一般做成长方形或正方形,但是对于一些特殊结构的零件,为了节 省硅胶,降低成本,可按其形状搭建型框,如图所示,其中a)是水平方 向示意图,b)是高度方向示意图。

ξ5 基于快速原型的软模快速制造技术

5 对于存在大面积平面形状的原型,当贴好分型面后,应合理选定浇道的位置及 方向。对于单一浇道来说,如果在结构许可的情况下,浇道位置应选在原型的重 心附近。浇道的方位应注意避免使大面积平面形状置于型腔的最高位置,否则, 该较大面积平面最后充型时,会因存在少量气泡无法排出而导致该平面处存在较 多气孔。图a)为正确的浇道摆放方式,该方式下,材料充填过程逐渐将剩余的气 体从薄壁上缘通过排气孔排出。若将浇道设置为图b)所示的方位,在填充的最后 阶段,剩余气体被围困在产品较大面积的上表面处,该水平面上的气泡无法流动 而最终残留在型腔中,在产品表面形成气孔,影响产品表面质量。

在浇注过程中,应掌握一定的技巧。硅橡胶浇 注后,为确保型腔充填完好,再次进行真空脱泡, 如右下图所示。脱泡的目的是抽出浇注过程中掺入 硅胶中的气体和封闭于原型空腔中的气体,此次脱 泡的时间应比浇注前的脱泡时间适当加长,具体时 间应根据所选用的硅橡胶材料的可操作时间和原型 大小而定。

脱泡后,硅胶模可自行硬化或加温硬化。加温 硬化可缩短硬化时间。

第五章 基于快速原型的软模快速制造技术

快速原型由于其制造方法 要求的使用材料的限制,并不能 够完全替代最终的产品。

在新产品功能检验、投放市场试运行获得用户使用后的反 馈信息以及小批量生产等方面,仍需要由实际材料制造的产品。

利用快速原型作母模来翻制模具并生产实际材料的产品, 便产生了基于快速原型的快速模具制造技术(Rapid Tooling— RT)。

机械制造RP技术

机械制造RP技术机械制造中的RP技术,全称为快速成型技术(Rapid Prototyping),是一种通过快速构建三维实体模型的方法。

该技术利用计算机辅助设计(CAD)来创建模型,然后通过逐层堆积的方式将模型材料固化,最终形成一个完整的实体模型。

RP技术在机械制造领域中的应用广泛,可以大大缩短产品开发周期、提高产品质量和降低生产成本。

一、RP技术的原理及发展过程在机械制造领域,RP技术的原理是基于计算机模型的三维打印技术。

通过建立产品的三维模型,将其切片成多层薄片,并按照切割后的图片进行逐层制造。

每一层切片都需要经过固化处理,以形成一个完整的实体模型。

RP技术最早起源于20世纪80年代,首次提出并实践于美国麻省理工学院。

由于其快速、精确和经济的特点,使得这项技术逐渐走向工业界,并在机械制造领域中得到广泛应用。

随着技术的不断发展,RP技术已经成为了机械制造的重要组成部分。

二、RP技术在机械制造中的应用1. 原型制作:RP技术可以帮助企业快速制作出产品的原型模型,以辅助设计师和工程师进行产品设计和改进。

通过快速制作模型,可以有效减少设计和开发周期,大大提高产品的研发效率。

2. 模具制造:利用RP技术可以制作出复杂形状和结构的模具。

相比传统的制造方法,RP技术可以大大降低模具制造的时间和成本,并且在模具制造的精度和质量上也有显著提升。

3. 部件生产:RP技术可以直接通过三维打印技术制造出机械部件,而无需再进行传统的机械加工。

这样可以大大简化生产工艺,节省生产成本,并且可以应对个性化和小批量生产的需求。

4. 教学和研究:RP技术在教育和研究领域也有广泛的应用。

通过快速制作出学习和研究所需的模型和样品,可以提高学生的学习兴趣和研究效率,并且为科研人员提供了更多的实验手段和研究工具。

三、RP技术的优势和挑战1. 优势:RP技术具有快速、精确、经济的特点。

它可以大大缩短产品开发周期,提高产品质量和降低生产成本。

RP技术简介

RP-Rapid Prototyping(快速成型)技术简介RP技术是80年代后期发展起来的快速成型(Rapid Prototyping简称RP)技术,被认为是近年来制造技术领域的一次重大突破,其对制造业的影响可与数控技术的出现相媲美。

RP系统综合了机械工程、CAD、数控技术,激光技术及材料科学技术,可以自动、直接、快速、精确地将设计思想物化为具有一定功能的原型或直接制造零件,从而可以对产品设计进行快速评价、修改及功能试验,有效地缩短了产品的研发周期。

而以RP 系统为基础发展起来并已成熟的快速模具工装制造( Quick Tooling)技术,快速精铸技术(Quick Casting),快速金属粉末烧结技术(Quick Powder Sintering),则可实现零件的快速成品。

RP技术,迴异于传统的去除成型(如车、削、刨、磨),拼合成型(如焊接),或受迫成型(如铸、锻,粉末冶金)等加工方法,而是采用材料累加法制造零件原型,其原理是先将CAD生成的三维实体模型通过分层软件分成许多细小薄层,每个薄层断面的二维数据用于驱动控制激光光束,扫射液态光敏树脂,使其固化,以逐层固化的薄层累积成所设计的实体原型,激光快速成型技术较之传统的诸多加工方法展示了以下的优越性:1.可以制成几何形状任意复杂的零件,而不受传统机械加工方法中刀具无法达到某些型面的限制。

2.曲面制造过程中,CAD数据的转化(分层)可百分之百地全自动完成,而不靠数控切削加工中需要高级工程人员数天复杂的人工辅助劳动才能转化为完全的工艺数控代码。

3. 不需要传统的刀具或工装等生产准备工作。

任意复杂零件的加工只需在一台设备上完成,因而大大地缩短了新产品的开发成本和周期,其加工效率亦远胜于数控加工。

4.设备购置投资低于数控机床。

目前激光快速成型技术在制造业中已成熟地应用于以下领域:产品设计评估与校审RP技术将CAD的设计构想快速、精确、而又经济地生成可触摸的物理实体。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

太原理工大学硕士学位论文基于RP的快速模具制造技术研究姓名:张昌明申请学位级别:硕士专业:机械设计及理论指导教师:冯晓宁;王铁20060501查堕望三盔堂堡主堑塞笙堂堡垒壅作台下降,在上一层的基础上再铺上另一层树脂,导轨带动刮板运动刮平树脂,然后光源再纵横向扫描固化树脂,新固化的一层就牢固地粘接在先前固化的一层上,如此重复直到整个原型成形完毕。

图2—2为SLA工作原理图。

为降低成本,美国和日本研制采用紫外光光源取代激光光源。

如果将陶瓷粉或金属粉加入到液态树脂中,固化出原型,高温烧掉树脂聚合物后,就可以得到陶瓷或金属制件,这也是目前前沿研究的内容之一‘13]肇图2—2SLA原理工艺图Fig2-2SLAprincipletechnics图2—3FDM成型原理图Fig2-3FDMmoldingprinciple21.22熔融沉积造型技术FDM(FusedDepositionModeIing)在计算机的控制下,加热喷头根据截面轮廓的信息,作平面运动和高度方向运动,加热熔化的丝材(如塑料丝、尼龙等)就被选择性地涂覆在工作台上,快速冷却后形成截面轮廓,一层完成后进行下一层的涂覆,循环得到三维产品。

图2—3为FDM成型原理图。

按照它的成形机理,理论上任何可熔化的材料都可用。

目前使用的是蜡、尼龙、塑料等材料,人们现在在研究将金属和陶瓷等材料应用到这种方法中,用陶瓷或金属粉末(不锈钢、黄铜、铝、铁等)分别加上聚合物粘接剂,成型后高温烧掉聚合物,就可R太原理工大学硕士研究生学位论文此造型机是一种配套的专业化实体造型解决方案,可制作彩色部件并以此与他人进行交流。

除此之外,此造型机还具有快捷、便利和操作简单等特点,使得以加速设计过程,使产品先于竞争对手投放市场。

速度在产品的设计和生产过程中是最值得关注的要素。

ZCorp公司的三维造型机~般只需I一2个小时就可完成原型部件制作,因此有利于及时得到反馈并据此作出决策。

过程速度的提高使得在产品设计和销售方面取得更大的竞争优势。

同时彩色成型系统可为工程技术人员的设计过程提供一个更明朗的窗口。

颜色可传达有关部件的重要信息,包括工程数据、标签、突显文字和外观仿真等。

这一功能为设计人员提供了在整个设计过程中更有效地发挥其创造力和合作精神所需的数据。

共有3种三维打印机。

I)ZPrjnter310系统zPrinter310系统可在几个小时之内直接从计算机数据创建实体模型。

该系统作业速度快、通用性强而且操作简单,允许工程师创建多种概念模型和功能测试部件,不仅快捷而且成本低,图2—7为310系统。

图2—7Zprinter310系统图2—8SpectrumZ510系统Fig2-7Zprinter310systemFi92-8SpectrumZ510system2)SpectrumZ510系统SpectrumZ510全彩色系统具有高清晰度、全彩色成型快捷和成本低的特点。

超级喷墨成型技术使用完美的功能、更佳的精确度以及逼真的色彩创建部件,使得设计人员可以制作并评估已接近完成状态设计概念的实体模型。

快捷的高清晰度三维成型模型接近实际的样品。

这种独特的24位颜色、三维成型制作的彩色模型能精确地反映最初的设计数据。

彩色模型比其他类型的样品更有利于进行信息交流,使设计人员在产品开发战略中抢占先机,如图2—8所示为510系统。

3)Z810系统z810系统是一种可为设计审核、造型仿真、密实度测试和铸造造型创建外观原型的最快捷及最便宜的途径。

系统大的作业能力使设计人员得以制作实际大小的概念模型,11奎堕墨三盔兰堡主堕壅竺堂垡笙茎有利于更有效地与营销人员、生产人员、客户和供应商等进行交流。

Z810系统的颜色功能可准确地体现设计理念以及FEA和其他工程数据,有助于进一步加强交流。

实体模型可采用石膏或淀粉基材料制作,也可通过渗透处理以制作多属性材料部件,因此可满足广泛的造型需要,图2—9为810系统。

表2—1列出了这三种三维打印机的性能指标对比。

…。

图2—9Z810系统Fig2-9Z810system表2—1规格比较Table2-1specificationcomparisonZPrinter310ZPrinter510成型ZPrinter810成型机系统机作业能力203X254X109毫米25x356x203毫米50X600x400毫米层厚0.089一O.203毫米0.089一O203毫米0.089—0.203毫米彩色否彩色彩色机身尺寸74X81x109毫米107x79X127毫米241xl14x193毫米机身净重113公斤204公斤565公斤打印文件格STLSTL.VRML.PLY和STL,VRML,PLY和SFX乩SFXl材料选项高性能复合材料、弹性高性能复合材料、高性能复合材料、弹性伸缩材料、直接铸造材直接铸造材料伸缩材料、直接铸造材料、熔模铸造材料料、熔模铸造材料三维打印机特点”…:1)速度快:Zcorp系统是世界上速度最快的三维成型机,几秒钟就可以打印一层,因此,完成一个手持式部件的成型作业任务只需1—2小时。

2)彩色:ZCorp公司的ZPrinter510和ZPrJnter810三维成型机可使用全色24位12太原理工大学硕士研究生学位论文图2~l5ZCAST铸造技术Fig2-15ZCASTtechnology图2—16ZCAST铸件及模具Fig2-16ZCASTcastingandtoolZCastrMl拘技术提供了一项很有前景的技术:一种高速而且低消耗铝及其他非铁金属铸造技术。

这种叫做“ZCast”的技术已经被证明在业界标准之内保持了高精度和围墙厚度,当然也拥有惊人的速度和低花费。

一般情况下12个小时之内它能从数据到浇注铝件,而只需花费几百美元的材料费。

这种ZCast金属直接浇注方法包括3D打印成模或者嵌入成模,然后在这些打印出来的模子中直接浇注金属。

ZCorp公司同其客户共同发展了三项快速制模浇注技术,这三种方法是:1j直接浇注法24太原理工大学硕士研究生学位论文图2—17直接浇注模具图Fig2—17directcastmould如图2~17所示,直接浇注法包括设计空腔,核心,气孔,并通过三维打印直接把它们一并制成模子:整个模子的组合件被打印出来,晾干,直接用这个模子来进行浇注。

这种方法包括简单的5个步骤:第一步:用3DCAD设计模子,包括气孔第二步:用任何一款z公司三维打印机,用ZCast粉末来成型模子第三步:晾干并组合模子第四步:浇注金属第五步:拆模并用通常手段来去掉火花,完成注模同时,Zcast直接制模技术能够铸造出传统砂模铸造根本无法铸出来的铸件,如图2一18所示。

图2一I8复杂零件Fig2-18complicatedpart如果不用近似形体方法这个部件将很难被铸造出来。

它的几何形状使得设置分模线和内核几乎都是不可能的。

制作的模具如图2—19所示。

25图2一19制作的模具Fig2-19printedtool第一步:使用ZCast粉末,用ZCorp公司三维打印机打印成型模具,把模具经过一定时间和温度的烘烤,使得模具的强度达到最大值。

图2—20浇铸后取出铸件Fig2-20castingaftermoulding第二步:浇注金属,开模并去除多余的融热材料和气孔,取出铸件。

2)壳型铸法第二种方法叫做壳型铸法,包含设计、打印并通过嵌入模型同传统的翻砂工具相结合来制造模子。

这一步典型过程包括像传统工艺那样将嵌入模放置在空气中,撒砂并设置气孑L,进行通风。

这些嵌入模子的壳一般lcm厚,能够提供坚固性,足够的结实性和气体渗透性。

同直接浇注法相比,这种方法需要更多的步骤,但是在注模方面拥有更好的性价比,并且和传统翻砂铸模很好的结合在一起。

这些步骤包括:26图2—21壳型铸法Fig2-21directshellproductioncasting第一步:用3DCAD设计模壳和分模线。

第二步:用ZPrinter打印铸模壳。

第三步:用传统翻砂铸模方法制造模型,并在ZCast模壳上打透气气孔。

第四步:用ZCast粉末来制作模子的核心。

第五步:把模子和ZCast核心组合起来。

第六步:浇注金属。

第七步:拆模并用传统方法来去除火花,完成铸模。

壳型铸法有一些优点,因为基本分模线和内核都是通过3DCAD来完成的,所以任何几何形体都可以做到。

进程中采用翻砂铸模的部分很方便。

耐加工性和表面处理情况和砂模铸造效果相同。

3)产品意向铸造法产品意向铸造法是先用ZCorp公司打印机打印出模型,再结合ZCast制造的内核用传统方法制造出砂型模来。

详细过程是:第一步:通过3DCAD软件设计模型。

第二步:用ZCorp公司三维打印机打印这个模型。

通过快速成型往往比传统制模方法更快,性价比更高。

27太原理工大学硕士研究生学位论文图2—22打印模型Fig2-22printingmodel第三步:渗透模型,用环氧材料来填充模型,让它更加结实,能够适用于更广泛的用途。

图2-23渗透模型Fig2-23infiltratingmodel第四步:在铸模台上装配模型和加工气孔,浇铸出砂型模并去除掉模型。

图2-24加工气孔airventFig2-24roaching第五步:用ZCast粉末打印出模型的内核(当需要的话)。

太原理工大学硕士研究生学位论文图2-25打印内核Fig2-25printinginnermode第六步:将模子和ZCast内核结合到一起。

第七步:浇注金属。

图2—26结合模子和内核Fig2-26assemblingtool图2-27浇注金属液Fig2-27castingmetal第八步:拆模并用传统方法来去除火花,完成铸模。

,q太原理工大学硕士研究生学位论文图2-28拆模Fig2-28departingtool3)DSPC工艺美国SOLIGEN公司的DSPC(Directshellproductioncasting)足使用陶瓷粉末,用喷头在需要粘结的地方喷出粘结剂,将该层成型,成型后的成品需经过烧结处理。

烧结后的陶壳可以用来作精密铸造,可省去在传统精密铸造中沾浆、淋砂的步骤。

这种设备可用以快速生成金属类成品,节省脱蜡铸造程序中制作蜡型的时间。

2.34.3直接快速模具与间接快速模具技术的比较直接快速模具制造指的是利用不同类型的快速原型技术直接制造出模具本身,然后进行一些必要的后处理和机加工以获得模具所要求的机械性能、尺寸精度和表面粗糙度。

目前能够直接制造金属模具的RP工艺包括激光选区烧结(SLS)、三维打印(3D—P)、形状沉积制造(SDM)和三维焊接(3D—Welding)等。

尽管直接快速模具制造具有其独特的优点:制造环节简单,能够较充分地发挥RP技术的优势,特别是与计算机技术密切结合,快速完成模具制造,对于那些需要复杂形状的内流道冷却的模具与零件,采用直接RT有着其他方法不能代替的独特优势。