酸性水汽提塔操作的技能培训25页PPT

污水汽提培训资料

污水汽提提问答题1、什么是化学平衡状态?答:在一定温度压力下,反应物生成生成物的速度与生成物生成反应物的速度相等,反应物与生成物的浓度处于动态平衡,这种平衡称为化学平衡。

2、什么是相及相平衡状态?答:体系内物理性质和化学性质完全均匀的部分,称为相。

达到相平衡的体系,各介质的组份不再发生变化。

3、什么是雾沫夹带?答:气相从塔盘下经塔盘浮阀孔进入到塔盘上,通过液相鼓泡而出,当气相离开液层时带出一些小液滴,其中一部分有可能随气相上升到上一层塔盘,这种液相液滴被气相带到上一层塔盘的现象,称为雾沫夹带。

4、哪些方法可以降低雾沫夹带量?答:1、减小气相负荷量 2、加大塔盘板间距3、改变塔盘结构,采用新型塔盘5、什么是液泛?答:当汽液两相中的其中一相流量增大到一定数值后,上下两层塔盘之间的压力降,便会增大到使降液管中的液相不能畅通下流,严重时降液管内的液体会满到上一层塔盘,这种现象称为液泛,液泛严重时,会造成淹塔。

6、哪些方法可以减少液泛的发生?答:1、适当加大降液管面积 2、控制液体回流量不能过大3、改进塔盘结构,降低塔盘压降,减少盘上液位落差。

7、什么是漏液?答:当气相负荷减小,使上升气体通过阀孔不足以阻止板上液体经阀孔流下时,这种现象即为漏夜。

8、什么是开孔率?答:塔板上总开孔面积与塔截面积之比。

9、塔盘的作用?答:塔盘是汽液两相接触的主要部件,即:汽液、两相在塔盘上直接接触完成热、质传递。

10、塔内气相上升过程中需克服几种阻力?答:①塔板本身干板阻力。

②板上液层的静压力。

③液体表面张力。

11、浮阀塔盘盘面按作用分可分为几部分?答:可分三部分,即:①气、液相接触部分。

②溢流装置部分。

③无效部分(边缘区和安定区)。

12、什么是鼓泡区域?答:塔盘上气、液两相接触的有效区域为鼓泡区域。

13、什么是溢流区域?答:降液管及受液盘所占区域,称为溢液区域。

14、什么是安定区域?答:鼓泡区域与溢液区域之间,不装浮阀的区域,称为安定区域。

酸性水装置培训教材39页PPT

61、辍学如磨刀之石,不见其损,日 有所亏 。 62、奇文共欣赞,疑义相与析。

63、暧暧远人村,依依墟里烟,狗吠 深巷中 ,鸡鸣 桑树颠 。 64、一生复能几,倏如流电惊。 65、少无适俗韵,性本爱丘ห้องสมุดไป่ตู้。

21、要知道对好事的称颂过于夸大,也会招来人们的反感轻蔑和嫉妒。——培根 22、业精于勤,荒于嬉;行成于思,毁于随。——韩愈

23、一切节省,归根到底都归结为时间的节省。——马克思 24、意志命运往往背道而驰,决心到最后会全部推倒。——莎士比亚

25、学习是劳动,是充满思想的劳动。——乌申斯基

谢谢!

酸性水汽提操作规程最终版讲解

第一章酸性水汽提装置概述第一节工艺设计说明1.1设计规模装置建成后为连续生产,年开工按8000小时计,设计规模为50T/H,装置设计弹性范围为0.6-1.2。

1.2工艺技术特点采用单塔汽提工艺技术,流程简单,操作方便,能耗低,酸性水经过净化,可以达到回用指标,送至其它装置回用。

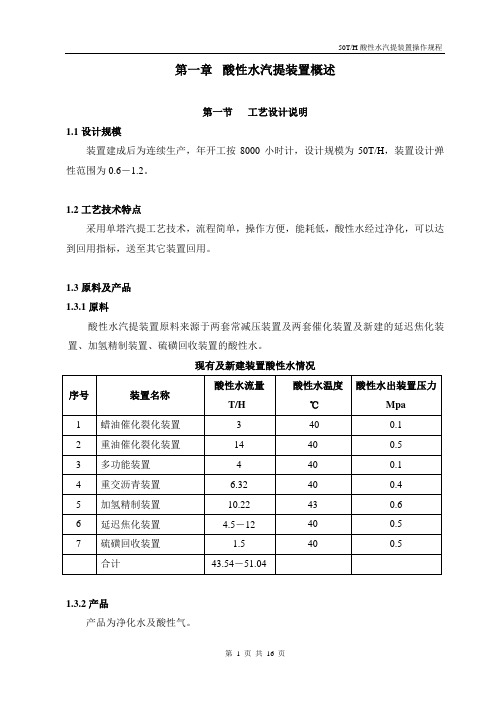

1.3原料及产品1.3.1原料酸性水汽提装置原料来源于两套常减压装置及两套催化装置及新建的延迟焦化装置、加氢精制装置、硫磺回收装置的酸性水。

现有及新建装置酸性水情况1.3.2产品产品为净化水及酸性气。

产品质量控制指标1.4装置主要操作条件酸性水汽提塔(C-2511):1.5装置物料平衡1.6.1装置给水水量1.6.2装置排水水量1.6.3蒸汽耗量及回收冷凝水量1.6.4净化空气耗量1.6.6装置能耗及能耗指标全年能耗:22492.8×104MJ全年酸性水处理量:40×104T单位计算能耗:562.32 MJ/T酸性水1.6.7汽提装置主要生产控制分析项目表第二节酸性水汽提工艺原理及流程简述2.1 工艺原理在炼油厂一、二次加工过程中,原料中的含硫、含氮化合物由于受热分解,生成一定的氨和硫化氢及其它物质,污染油品并产生含硫含氮污水,直接排放将会造成严重污染,因此需对此污水进行处理,并回收硫和氨。

含硫含氮污水在进入污水处理场之前,需对其中的硫和氮化物含量严格控制,否则将对污水处理场的微生物系统造成冲击,使污水场处理水排放不达标,造成环境污染,影响企业的经济效益和社会效益。

因此含硫含氮污水需经汽提处理,使污水中的NH3-N < 80ppm,硫化氢< 30ppm才能进入污水场进行下一步的处理。

酸性水汽提装置就是利用酸性水中的H2S、CO2、NH3、H2O的相对挥发度不同,用蒸汽作为热源,把挥发性的H2S、CO2、NH3从污水中汽提出去,从而将污水净化,并分离提取氨和硫化氢的一种装置。

2.2工艺流程简述各装置酸性水混合后进入酸性水汽提装置的原料水脱气罐(D-2511),脱出溶于酸性水的轻烃组份至低压瓦斯管网。

酸性水汽提操作规程最终版

第一章酸性水汽提装置概述第一节工艺设计说明1.1设计规模装置建成后为连续生产,年开工按8000小时计,设计规模为50T/H,装置设计弹性范围为0.6-1.2。

1.2工艺技术特点采用单塔汽提工艺技术,流程简单,操作方便,能耗低,酸性水经过净化,可以达到回用指标,送至其它装置回用。

1.3原料及产品1.3.1原料酸性水汽提装置原料来源于两套常减压装置及两套催化装置及新建的延迟焦化装置、加氢精制装置、硫磺回收装置的酸性水。

现有及新建装置酸性水情况1.3.2产品产品为净化水及酸性气。

产品质量控制指标1.4装置主要操作条件酸性水汽提塔(C-2511):1.5装置物料平衡1.6.1装置给水水量1.6.2装置排水水量1.6.3蒸汽耗量及回收冷凝水量1.6.4净化空气耗量1.6.6装置能耗及能耗指标全年能耗:22492.8×104MJ全年酸性水处理量:40×104T单位计算能耗:562.32 MJ/T酸性水1.6.7汽提装置主要生产控制分析项目表第二节酸性水汽提工艺原理及流程简述2.1 工艺原理在炼油厂一、二次加工过程中,原料中的含硫、含氮化合物由于受热分解,生成一定的氨和硫化氢及其它物质,污染油品并产生含硫含氮污水,直接排放将会造成严重污染,因此需对此污水进行处理,并回收硫和氨。

含硫含氮污水在进入污水处理场之前,需对其中的硫和氮化物含量严格控制,否则将对污水处理场的微生物系统造成冲击,使污水场处理水排放不达标,造成环境污染,影响企业的经济效益和社会效益。

因此含硫含氮污水需经汽提处理,使污水中的NH3-N < 80ppm,硫化氢< 30ppm才能进入污水场进行下一步的处理。

酸性水汽提装置就是利用酸性水中的H2S、CO2、NH3、H2O的相对挥发度不同,用蒸汽作为热源,把挥发性的H2S、CO2、NH3从污水中汽提出去,从而将污水净化,并分离提取氨和硫化氢的一种装置。

工艺流程简述各装置酸性水混合后进入酸性水汽提装置的原料水脱气罐(D-2511),脱出溶于酸性水的轻烃组份至低压瓦斯管网。

08加氢作业区酸性水汽提岗位操作规程

甘肃宏汇能源化工有限公司质量管理体系文件编号:HH-ZY/JS/GC-JQ08加氢作业区酸性水汽提岗位技术操作规程版次:A/0拟制部门:生产技术质量部编写人:曹先勇审核人:马进育批准人:王春年月日发布年月日实施1 目的指导和规范加氢作业区酸性水汽提岗位的生产操作与质量控制。

2 适用范围适用于加氢作业区酸性水汽提岗位的操作人员。

3 术语/定义4 管理要求4.1 生产技术质量部负责组织规程的起草、修订和审核。

4.2 综合部负责新版规程的下发和旧版规程的回收工作。

4.3 作业区、班组进行规程的完善和验证。

4.4 岗位人员按此规程的要求操作并接受技术人员指导。

4.5 信息传递方式4.5.1 信息传递:岗位人员→班长→作业长、调度4.5.2 信息反馈:作业长、调度→班长→岗位人员5 管理内容5.1 工艺说明及人员要求5.1.1本岗位的原燃料及产品、工艺原理、工艺流程、工艺特点、主要设备仪表明细、动力能源介质要求参见《加氢作业区工艺技术规程》。

5.1.2 岗位人员必须参加国家职业技能鉴定培训、考试,并取得化工总控工初级以上资格证书。

5.1.3 岗位人员必须参加特殊工种培训,并取得压力容器、危险化学品特殊工种操作资格证书。

5.3开工准备5.3.1开工具备的条件5.3.1.1工程系统已投用,酸性水系统吹扫、冲洗已结束。

5.3.1.2现场消防器材及应急救援物资就位。

5.3.2开工注意事项5.3.2.1要做好原料水脱气罐、原料水罐(V-708)操作,严防原料水罐(V-708)超压、负压。

5.3.2.2酸性水冷却后温度低于正常指标时要采取有效措施,防止回流罐酸性气出界区管线结盐。

5.3.2.3控制好原料水脱气罐(V-707)液位,防止酸性水窜至酸性气火炬线,阻塞低放火炬系统、控制好水封罐、补氮气线路,防止原料水罐(V-708)因负压导致罐体变形。

5.3.2.4控制塔顶回流罐(V-709)液位在正常指标范围内,防止回流罐(V-709)满罐,酸性水经回流罐(V-709)进入酸性气出装置线。

推荐 180吨酸性水汽提装置培训讲稿 精品

180吨酸性水汽提装置培训讲稿第一节装置概况及特点一、装置概况、组成及规模180吨/小时酸性水汽提装置是XX炼化续建项目其中之一,它由北京院总承包,XX炼油厂设计室负责工程设计,XX石化第二建设公司承建。

两个系列均采用单塔低压汽提工艺。

对于系列二,汽提塔预留了侧线氨抽出口并适当提高了设计压力,保证能满足侧线抽氨条件;同时平面布置上预留了将来氨回收系统位置。

装置处理来自常减压装置、重油催化裂化装置、催化原料预加氢装置、加氢裂化装置、加氢联合(精制)装置、硫磺回收装置、重整装置等装置排放的酸性水。

装置建设公称规模180t/h酸性水汽提,实际处理量174.712t/h酸性水。

装置产生171.539t/h净化水,3.098t/h酸性气及75 kg/h 污油。

处理后的净化水H2S含量为20ppm,NH3含量为80ppm。

装置年开工8400小时。

二、工艺流程特点本装置工艺特点为:1.装置采用单塔无侧线汽提流程,汽提出含氨酸性气全部送至硫磺装置处理。

2.联合装置的酸性水集中处理,并对加氢和非加氢酸性水进行分别处理,符合相关装置净化水回用工艺要求。

3.装置内设置五个10000m3酸性水贮罐,酸性水除油采用静态隔油。

4.脱气罐闪蒸出轻烃经脱硫溶剂洗涤送至火炬气柜,酸性水中轻烃得到回收。

5.根据酸性水组成,采用集中分类处理。

酸性水贮罐在设置水封罐同时,设置了脱臭罐,有利于保护大气环境。

第二节工艺原理及工艺流程说明一、本装置主要生产工序过程:1.界外来酸性水先脱气闪蒸。

2.采用静态隔油方式,除去酸性水中的污油。

3.酸性水经预处理后,用再沸器对汽提塔加热,利用H2S和NH3的亨利常数随温度升高而升高,H2S和NH3在水中溶解度逐渐减小,汽提出H2S和NH3,送至硫磺回收装置。

4.净化水经冷却后,供相关装置回用或送至污水处理系统。

二、工艺原理当氨和硫化氢同时存在时,则生成硫氢化铵,在水溶液中硫氢化铵又重新发生电离和水解生成氨和硫化氢,因此在酸性水(即氨和硫化氢的水溶液)中共存在以下几种平衡:电离水解挥发NH4HS==== NH4++HS- ====(NH3+H2S)液====(NH3+H2S)气1.操作条件对水解平衡的影响[H2S]·[NH3]水解常数K H = -------------------------[HS-]·[NH4+]操作温度对水解平衡常数影响很大,当温度升高时,K H增大,平衡向后移动,水溶液中H2S 和NH3的浓度逐渐增加;当温度下降时,平衡向左移动,H2S和NH3又重新变成离子态,固定在液相中,故高温操作对硫氢化铵的水解有利。

汽提塔操作讲解

能量平衡

塔压

蒸汽

能量消耗篇

当塔的处理量下降而使热负荷降低或冷凝器冷却介质温度 下降时,塔压将维持在较低的数值。压力的降低可以使塔 内被分离组分间的挥发度增加,这样使单位处理量所需的 再沸器加热量下降,节省能量,提高经济效益。同时塔压 的下降使同一组分的平衡温度下降,再沸器两侧的传热温 度增加,提高了再沸器的加热能力,减轻再沸器的结垢。 浮动压力操作可以显著提高精馏生产的经济效益。但是由 于塔压的波动会产生汽提塔的不平稳扰动。

负负荷荷↑↑

板效率高

压压降降↑↑ 温差↑

HH22S、NH33 浓度↑ 温差↓

温温差差??

质量指标篇

自塔44层向下温差较大,有利于氨的吸收而在塔顶得到净 化的酸性气;汽提段温差较小,有利于游离态的硫化氢和 氨的分离。

板效率受气液负荷影响,从塔底到侧线抽出气液负荷逐渐 升高,在侧线抽出层达到最大值,气相负荷的50% 左右从 侧线抽出;往上到44层气液负荷逐渐减少。填料层的气液 负荷主要是受冷进料量和酸性气排量影响。

汽提塔简介

第一步需超过电离和水解反应的拐点温度。氨 和硫化氢的温度、压力及其在水中的浓度增加 是第二步的推动力。气相中氨和硫化氢分压的 降低是第三步的推动力。

硫化氢、氨和二氧化碳分子从液相转入气相还 与液相中的浓度、溶解度、挥发度以及与溶液 中其他分子或离子能否发生反应有关。

组分分离

小常识: 氨和硫化氢在水中的溶解度,随温度升高而降低,随压

内回流=外回流+△L 当塔顶蒸汽温度与外回流温度相同时

《酸性水讲课内容》PPT课件_OK

17

18

19

四. 工艺指标

• 1. 原材料指标

• 酸性水: 硫化氢 1941mg/l 至4350 mg/l

•

氨

2626 mg/l 至4230 mg/l

• 2. 半成品、成品指标

• 净化水:硫化氢含量≤100 mg/l 氨含量≤150 mg/l

2

• 本装置共有设备91台,其中静设备68台、机泵类23台。 • 装置设汽提岗、氨精制岗、氨压机岗、司泵岗四个操作岗

位。 • 设计处理量:酸性水111t/h(现实际处理力量100t/h) • 年开工时数:8000小时 • 生产班数 五班

3

1.2装置变动、改造情况

• 2002年9月酸性水汽提E3411A/B热源改用重整装置 热载体:自重整装置F201、F601出口总管引热载 体至酸性水汽提E3411A/B替代1.0MPa蒸汽。 E3411AB用热载体时换热面积不够,汽提塔底新增 设两个塔底重沸器E3411C/D。2002年9月施工完毕, 在2002年10月18日投用T3401A汽提塔底的两个重 沸器,2002年10月24日投用T3401B塔底的1个重沸 器E3411B,投用效果良好。(改造前蒸汽用量 20t/h,改造后2t/h 每年节约蒸汽约14万吨)

14

• 原料水罐、氨水罐顶部设置水封,减轻对操作环境的污染。(压力高或氨水 浓度过大会突破水封)

• 开工初期,净化水可通过开工循环线(管WW3411)返至原料水罐,实现内 部循环,直到净化水合格为止;

• 当两个原料水罐无法同时进行检修时可以互三级分凝器(V3409)来的富氨气,进入氨精制 塔(T3402)塔底,用塔底浓氨水洗涤氨气中的硫 化氢,含硫氨水间断排入原料水罐。氨精制塔温 度由液氨储罐(V3416A,B)来的液氨通过节流蒸 发来控制,以维持-10~0℃的操作温度。塔顶氨 气经分液后进入吸附器(V3411A,B)吸附脱硫, 进一步除去硫化氢、水分等杂质,再经过氨气过 滤罐(V3412A,B)进入氨压缩机(C3401A,B,C)。 压缩机出口的氨气经氨油分离器(V3413)分油后, 进脱硫反应(R3401A,B)精脱硫,再经氨冷凝器 (E3413A,B)冷凝成液氨,液氨经袋式过滤器 (FI3404AB)除油后,自流进入液氨储罐 (V3416A,B),产品液氨压送至储氨罐(V3417) 储存,定期用液氨泵(P3408A,B)送至公司液氨 罐区。