汽车疲劳耐久性试验道理试验

汽车疲劳耐久性试验数据采集与应用(疲劳培训)

History of Wheel Force Transducer

车轮六分力传感器发展历史

AT Caldwell Award for Technical Paper on WFT WFT技术论文所获奖励

33

History of Wheel Force Transducer

车轮六分力传感器发展历史 Second Generation – Evolves to be like the modern WFT 第二代-与现在主流的WFT产品已经非常相似

整车道路载荷测试 整车疲劳试验

零部件载荷测试

零部件疲劳试验 整车应力测试 零部件应力测试

8

汽车疲劳耐久试验

汽车疲劳耐久解决方案流程

9

测试步骤

1. 对所有的通道和传感器进行命名和编号。

10

测试步骤

2. 确认方向

1)加速度计方向与整车坐标系的关系 2)位移传感器:拉伸为正,压缩为负 3)方向盘转角:左转为正

30

History of Wheel Force Transducer

车轮六分力传感器发展历史 Single Piece Design 整体式设计 L – Strut Configuration Cabling through Spindle L型桥路设计 信号由特殊改制的传动轴输出

36

Series 5400 Wheel Force Transducer

5400系列车轮六分力传感器

都将是0。因此在采集完成后,要对此进行处理;

13

测试步骤

11. 有条件的话,可以采用给特征路面标记

14

测试步骤

12. 采集完成后,要对所有加速度信号进行低通滤波器滤波,并注意没有 相位移动;最后对所有采集的信号要进行检查,在确保信号没问题后, 再拆解测试仪器。

汽车件耐久性测试方案

汽车件耐久性测试方案汽车件的耐久性测试是为了确定汽车件在长期使用中能否保持良好的性能,并能够承受各种恶劣环境和使用条件的考验。

以下是一个汽车件耐久性测试方案的大致框架,供参考:一、测试目标和要求1. 目标:评估汽车件在预定使用寿命内的可靠性和耐久性表现。

2. 要求:确保汽车件在各种条件下能够达到设计要求,并保持长期的性能稳定。

二、测试内容和方法1. 环境适应性测试:测试汽车件在不同的温度、湿度、震动等环境条件下的性能表现。

2. 功能性能测试:测试汽车件在各种使用条件下的性能是否符合设计要求。

3. 耐久性测试:模拟汽车件在长期使用过程中的疲劳和老化情况。

4. 试验方法:根据相关国家和行业标准,选择适当的试验方法和设备进行测试。

三、测试方案和流程1. 确定测试项目和参数:根据汽车件的设计要求和实际使用情况,确定测试项目和相关参数。

2. 设计测试装置和设备:根据测试项目的要求,设计和制作适当的测试装置和设备。

3. 定义测试标准和指标:制定明确的测试标准和指标,用于评估汽车件的性能和耐久性。

4. 进行测试样品的准备:选择一定数量的测试样品,进行相关的预处理和标记。

5. 进行测试:按照预定的测试方案和流程,对测试样品进行相应的测试。

6. 数据分析和评估:收集测试数据,进行数据分析和评估,判断汽车件的耐久性表现。

7. 编写测试报告:总结测试结果,编写测试报告,并提出改进建议和意见。

四、测试安全和注意事项1. 确保测试设备和仪器的安全运行和使用。

2. 严格按照测试流程和操作规范进行测试,避免人为操作失误。

3. 在测试过程中,及时处理可能出现的问题和异常情况。

4. 对测试样品进行适当的防护和保养,保证其在测试过程中的完整性和准确性。

以上是一个汽车件耐久性测试方案的大致框架,具体的测试方案需要根据具体的汽车件种类和使用条件进行细化和完善。

汽车疲劳耐久性道路试验

05

试验结果分析

数据分析方法

统计分析

对试验数据进行统计分析,包括 平均值、标准差、最大值、最小 值等,以评估数据的分布和离散 程度。

时域分析

对试验数据进行时域分析,如波 形分析、傅里叶变换等,以提取 车辆动态特性和振动规律。

频域分析

对试验数据进行频域分析,如频 谱分析、功率谱分析等,以揭示 车辆振动和噪声的频率特征及来 源。

试验方法

采用实际道路测试和模拟工况相结合的方法,模 拟车辆在不同路况、气候和驾驶习惯下的使用情 况。

试验过程

在多种典型路况下进行长时间行驶,包括高速公 路、城市道路、山路等,同时记录车辆各项性能 指标和驾驶员反馈。

试验结果与改进措施

试验结果

经过长时间的道路试验,发现车辆在某些部位出现了疲劳裂纹和磨损现象,影响了车辆的安全性能和 舒适性。

利用人工智能技术对汽车疲劳耐久性进行预测和优化,实现更高 效的试验和设计。

生物力学

借鉴生物力学的研究方法,将人体疲劳与汽车疲劳相结合,以提 高汽车座椅和人机界面的舒适性和耐久性。

智能化与自动化技术应用

数据采集与分析

利用先进的传感器和数据分析技术,实现高精度、高效率的数据采 集和疲劳性能分析。

虚拟仿真技术

验证汽车设计的可靠性和耐久性

通过模拟实际使用中的各种工况和载荷条件,可以验证汽车设计的可靠性和耐久性,及时发现和解决潜在的设 计缺陷或制造问题。

疲劳耐久性对汽车的重要性

提高汽车使用寿命

疲劳耐久性良好的汽车能够在使用过 程中保持性能,减少因过早疲劳损坏 导致的维修和更换部件的需求,从而 提高汽车的使用寿命。

结果解读

根据试验结果,分析汽车在疲劳耐久性道路试验中的性能表现,找出潜在的问题和薄弱环节。

汽车整车耐久性的试验分析

汽车整车耐久性的试验分析摘要:伴随汽车市场竞争不断激励,为降低汽车开发成本,积极响应汽车市场需求,应该强化汽车整车耐久性,可以在保证汽车质量的同时,做好整车耐久性试验,具有实际应用价值。

以下本文就基于具体实例,进行汽车整车耐久性试验分析。

关键词:汽车耐久性;汽车;耐久性试验引言汽车耐久性试验,在汽车生产企业中对其产品质量至关重要,是提高汽车开发质量的重点。

以下本文对此做具体介绍。

1.汽车耐久性试验的意义汽车耐久性试验是指在汽车规定的使用以及维修条件下,为确保汽车整车可以达到某种技术以及经济指标极限时,对其完成的规定功能能力进行试验。

汽车整车耐久性试验,可以为汽车产品的研究、设计等多个部分提供有效可靠的数据资料,也可以有效分析失效样品,并找出失效原因与汽车整车开发中的薄弱环节,并对此能够采取相应的对策,有效避免汽车行驶中因道路强化问题而引起的故障失真。

汽车产品开发中,科学的耐久性试验,可以保证汽车耐久性质量,提高汽车产品可靠性。

2.浅析汽车整车耐久性试验方法汽车整车耐久性试验,可以根据其试验方式的不同分为道路耐久性、虚拟耐久性、台架道路模拟三种方法,主要内容如下:2.1道路耐久性试验在汽车整车耐久性试验中,对车轮上力以及扭矩、车辆关键零部件的应力与在道路上的应变。

其中,试车场道路耐久性中,根据样车在试车场内的耐久损伤,对于其在不同道路模拟试验台架上,可以根据特定试验规范驾驶汽车,对车轮疲劳损伤进行分析【1】;在试车场的耐久性试验中,其应用的主要道路保留高速路、石路、摇摆路、破损路、搓板路等,根据这些道路模拟车辆在使用中的最恶劣工况环境,采集实际使用数据,调整路面车速和循环数量,考核汽车整车的耐久性能。

对于公共道路的耐久性试验中,可以让车辆在公共道路上根据人们的开车习惯,针对以山路、乡村公里、国道、高速路、城市道路、以及省道等典型道路的耐久性测验,根据驾驶员驾驶习惯,让其在周围道路中选择合适的里程分配比例,进行耐久性试验。

汽车厂是怎样做疲劳耐久性试验的?

汽车厂是怎样做疲劳耐久性试验的?汽车耐久性试验是为了考核整车、系统、子系统和零部件可靠性的一组试验,疲劳耐久寿命是耐久性试验考核的重点。

在车辆开发领域,耐久性、疲劳、寿命和可靠性这几个概念常常混为一谈,其实他们是有联系又有区别的。

· 汽车的耐久性是指其“保持质量和功能的使用时间”,一般汽车企业对整车耐久性的要求都是XX年或XX万公里,为了达到整车的耐久性,就需要整车、系统、子系统和零件分别满足各自的耐久性要求。

·疲劳是指试件或构件材料在交变应力与交变应变的作用下,裂纹萌生、扩展,直到小片脱落或断裂的过程称为疲劳。

汽车在行驶时不断受到来自路面不平而引起的路面冲击载荷,同时还受到转向侧向力、驱动力和制动力的作用。

这些力一般都随着时间发生变化。

另外,汽车发动机本身也是一个振动源。

因此,汽车在行驶过程中处于一个相当复杂的振动环境中,其各个零部件一般都会受到随着时间发生的应力、应变的作用。

经过一定的工作时间,一些零部件就会发生疲劳损坏,出现裂纹或断裂。

据统计,汽车90%以上的零部件损坏都属于疲劳损坏。

· 可靠性是指产品在规定条件和规定时间内产品可能完成规定功能(可靠的/存活),可能完不成规定功能(不可靠的/失效)。

因此,可靠度是产品在规定条件,规定时间内,完成规定功能的概率。

· 汽车及其零部件的失效寿命是个随机变量,具有统计性质,一般而言,符合2参数威布尔分布,或者高斯分布。

一般采用B10寿命来评估汽车及其零部件的寿命,即要求汽车零部件达到这个寿命时发生失效的概率为10%,或者说可靠度为90%。

目前,轿车的设计寿命一般是16万公里。

很多汽车零部件的设计寿命(B10寿命)就是16万公里。

也可以这样理解,一大批汽车零部件中,达到设计寿命(B10寿命)时要求有90%的产品还能够正常工作。

所以现代可靠性的概念已经包括了汽车耐久性的概念。

为了使汽车产品具有需要的工作寿命和可靠性,行业内已经广泛采用了一套设计、分析和试验的流程。

关于新能源汽车的疲劳耐久问题与相关试验思考

NEW ENERGY AUTOMOBILE | 新能源汽车近年来,我国新能源汽车产业发展迅速,根据工信部2022年的相关数据显示,我国新能源产销量已达705.8、688.7万辆,连续8年占全球新能源汽车产销首位[1]。

随着产销量的急剧上升及市场需求增大,新能源汽车的耐久性、可靠性备受瞩目。

相较于传统燃油汽车,新能源汽车的优势是变革动力系统,有更加环保、加速能力更好等优点,当前国内外对新能源汽车的研究也主要集中在三电性能上,获得了一定的研究成果[2]。

但对新能源汽车的研究仅限于此?答案是否定的。

对汽车使用者而言,汽车耐久性、可靠性关系到出车、使用频率和用户使用满意度。

为了提高汽车的可靠性,需对整车及零部件进行疲劳耐久试验,以确保汽车行驶安全。

1 疲劳耐久问题分析1.1 耐久性耐久性是指在合理维修保养条件下对汽车使用寿命的度量,即汽车保持质量及功能使用的持久时间[3]。

可靠性对汽车故障间隔时间的评估,即汽车寿命与故障次数的比值。

早期的新能源汽车有明显的缺陷,因其是在传统燃油车底盘基础上应用了与燃油车差别巨大的电池组,此更换难免会引起重量分配、共振点、受力点的不同,导致新能源汽车整体性能不高。

随着科技进步及市场需求的增大,许多新能源汽车主机厂商为满足用户需求及提高企业竞争力,通过多种方法提高整车的耐久性指标,这就需要对汽车架构、系统及重要零部件进行不断的试验验证及设计陈亮亮泛亚汽车技术中心有限公司 上海市 201208摘 要:随着新能源汽车产业及汽车技术的发展,人们对车辆操作的安全性、稳定性、可靠性、灵敏性有了更高的要求。

面对激烈的汽车行业竞争,汽车产销商要满足用户要求的同时节省成本,以提升市场竞争力。

汽车疲劳耐久试验是汽车制造研发设计的重要组成部分,对汽车的安全性能有显著作用。

故需加强对汽车研发体系的相应试验,以准确客观地评价新能源汽车的疲劳耐久及安全可靠性,提升新能源汽车的整体性能,确保行业健康可持续发展。

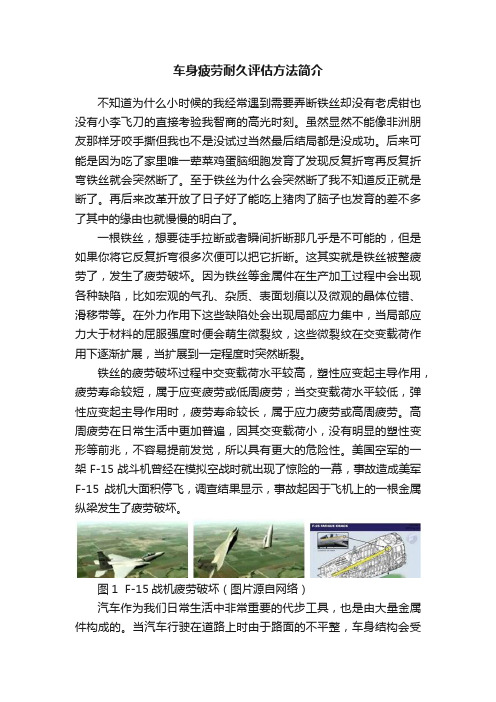

车身疲劳耐久评估方法简介

车身疲劳耐久评估方法简介不知道为什么小时候的我经常遇到需要弄断铁丝却没有老虎钳也没有小李飞刀的直接考验我智商的高光时刻。

虽然显然不能像非洲朋友那样牙咬手撕但我也不是没试过当然最后结局都是没成功。

后来可能是因为吃了家里唯一荤菜鸡蛋脑细胞发育了发现反复折弯再反复折弯铁丝就会突然断了。

至于铁丝为什么会突然断了我不知道反正就是断了。

再后来改革开放了日子好了能吃上猪肉了脑子也发育的差不多了其中的缘由也就慢慢的明白了。

一根铁丝,想要徒手拉断或者瞬间折断那几乎是不可能的,但是如果你将它反复折弯很多次便可以把它折断。

这其实就是铁丝被整疲劳了,发生了疲劳破坏。

因为铁丝等金属件在生产加工过程中会出现各种缺陷,比如宏观的气孔、杂质、表面划痕以及微观的晶体位错、滑移带等。

在外力作用下这些缺陷处会出现局部应力集中,当局部应力大于材料的屈服强度时便会萌生微裂纹,这些微裂纹在交变载荷作用下逐渐扩展,当扩展到一定程度时突然断裂。

铁丝的疲劳破坏过程中交变载荷水平较高,塑性应变起主导作用,疲劳寿命较短,属于应变疲劳或低周疲劳;当交变载荷水平较低,弹性应变起主导作用时,疲劳寿命较长,属于应力疲劳或高周疲劳。

高周疲劳在日常生活中更加普遍,因其交变载荷小,没有明显的塑性变形等前兆,不容易提前发觉,所以具有更大的危险性。

美国空军的一架F-15战斗机曾经在模拟空战时就出现了惊险的一幕,事故造成美军F-15战机大面积停飞,调查结果显示,事故起因于飞机上的一根金属纵梁发生了疲劳破坏。

图1 F-15战机疲劳破坏(图片源自网络)汽车作为我们日常生活中非常重要的代步工具,也是由大量金属件构成的。

当汽车行驶在道路上时由于路面的不平整,车身结构会受到交变载荷作用,从而产生微裂纹并逐渐扩展。

为了保证车身在整个设计生命周期内不发生疲劳破坏,我们需要对车身结构进行疲劳耐久性能评估。

评估方法可分为试验法及CAE(Computer Aided Engineering)仿真分析法,实际的项目开发过程中,两种方法相结合使用。

基于雨流法的汽车底盘件疲劳耐久试验方法研究报告

基于雨流法的汽车底盘件疲劳耐久试验方法研究报告本研究针对汽车底盘件的疲劳耐久试验方法进行了探究,采用了基于雨流法的试验方案。

本文重点介绍实验设计、试验步骤和结果分析。

实验设计本实验选用了一款自主研发的汽车底盘件,该零部件为悬置于车轮上的重要结构,主要负责承受汽车车身的荷载和振动。

在设计试验方案时,我们参考了国际标准化组织(ISO)对于疲劳耐久试验的相关规范,主要包括:1. 施加载荷:在试验中采用恒定幅值载荷,通过控制分别施加正向和反向的垂向载荷来模拟道路行驶的实际工况,使试验更加接近实际使用环境,同时也具有较高的可靠性。

2. 试验频率:根据实际使用环境和试件的疲劳特性进行确定,不同的试验频率对疲劳应力的作用不同,应严格按照标准进行施加。

3. 疲劳断口分析:通过对试件的疲劳寿命进行推定、试验断口的观察和分析,来确定试件的疲劳性能。

试验步骤1. 准备工作检查试件是否符合设计条件和实验要求,明确试验参数并进行记录,准备好试验设备。

2. 载荷施加将试件安装在试验机上,施加恒定幅值垂向载荷,记录下载荷时间序列数据。

3. 疲劳断口观察和分析在试验过程中,定期观察并记录试件的表面和断口状况,通过断口形貌、裂纹特征和疲劳寿命进行分析和推定。

结果分析在进行了数个疲劳寿命试验后,我们得到了汽车底盘件的疲劳寿命分布曲线和疲劳断口形貌。

结果显示,试件疲劳寿命随着应力水平的增加而减小,疲劳断口主要表现为韧性断裂型态。

通过对断口形貌进行分析,我们发现试件的疲劳裂纹起始位置与应力集中区域的位置重合,存在较强的相关性。

综上所述,本研究采用基于雨流法的试验方案,可以较为准确地模拟出汽车底盘件在实际使用环境中所承受的载荷,并可研究其在长期使用过程中的疲劳行为,具有较高的实用价值。

但同时也需要加强对试验方法的优化和改进,不断提高其可靠性和试验成本的可承受性。

在进行汽车底盘件疲劳耐久试验中,需要对试件的载荷数据、试验时间和断口形貌等数据进行记录和分析。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汽车试验认证

认证方法:

样品试制:设计图纸、工艺要求; 道路试验:试验标准和规范、部件\系统\整车技术要求、法规和

限值; 试验室/台架试验:试验标准和规范、部件\系统\整车技术要求、

法规和限值; 数模模拟分析:来自试验规范或设计技术要求的输入载荷、部件

\系统\整车技术要求、法规和限值。

4

汽车试验认证

承载结构 载荷测量

试车场道路载荷 数据采集

各种试车场道路

各地公共道路载荷

典型公共道路数据采集: 非随机- 试验人员 随机-当地司机

用户使用调查

各级道路行驶 里程及比例

公共道路分级 及典型路段

载荷: 乘员和货物

环境: 气候、腐蚀

21

车辆使用测量-结果

承载结构载荷-行使速度

Distance @ Level of Vehicle speed

品; 作为产品担保试验:量产产品应由质量控制或货源鉴定保证; 作为评价工艺/制造波动的有效工具。

14

汽车疲劳耐久试验

用户使用测量

用户使用分析

耐久性试验规范

耐久性道路试验

失效统计分析

疲劳耐久性评价

15

车辆使用测量-目的

失效模式

用户 车辆使用

认证试验

不相关:

耐久试验完全不 能反映实际使用

弱相关:

8

汽车疲劳耐久试验

依据

➢ 开发策略; ➢ 用户特殊需求; ➢ 市场反馈(售后失效模式、用户抱怨、机构评价)。

要求

➢ 客观:试验方法以用户产品使用为目标(合理的试 验、合理的评价 );

➢ 有效:降低售后产品故障率,减少售后成本; ➢ 快速:适应产品开发流程需求。

9

汽车疲劳耐久试验

耐久试验内容和设施

0.97

95%

1.22

99%

29

道路相关技术

结构的疲劳破坏

➢ 结构的疲劳破坏是由于结构在各种循环载荷作用下疲劳损伤累积的结果,疲 劳寿命是疲劳损伤的反映。

➢ 疲劳损伤取决于循环载荷的大小和作用次数-用载荷的雨流矩阵描述。

Microsoft erPoint Presenta

Microsoft owerPoint Presentatio

根据材料的 S-N 曲线计算疲劳损伤,相应与上述载荷的疲劳损伤矩阵

分别为:

D [ D i,j]

( i , j 1 , 2 ,...... l )

d h [ d h,i,j]

( i , j 1 , 2 ,...... l , h 1 , 2 ,...... k )

根据线性累积损伤理论,则用种 k 路面混合得到的总损伤矩阵为

➢ 疲劳损伤是由循环载荷引起的疲劳损伤取决于循环载荷的大小和作用次数。

Microsoft owerPoint Presentatio

Microsoft owerPoint Presentatio

Microsoft owerPoint Presentatio

30

道路相关技术

➢ 结构在相同的载荷作用下,具有相同的疲劳损伤从而具有相 同的疲劳寿命;尽管结构的载荷不同,但只要保证具有相等的 疲劳损伤也将取得相同的疲劳寿命。

0

4

4

4

Counts

23

车辆使用测量-结果

承载结构载荷-循环载荷

Rainflowof WFT_LF_FxDYPGGMW15531

1.E+08 1.E+07 1.E+06 CycleCounts 1.E+05 1.E+04

0.0 0.5 1.0 1.5 2.0 2.5 3.0 3.5 4.0 Range(kN)

Strain(ue)

25

车辆使用测量-结果

驾驶习惯、装置使用、动力传动系统载荷测量

26

用户车辆使用测量-应用

承载结构载荷-疲劳损伤

局部应力 和应变

雨流统计

材料数据 部件尺寸数据

- 损伤计算 - 线性累积损伤

用户使用/公共道路与试车场试验相对 损伤 百 分 位 用 户 使 用

相对损伤比

27

车辆使用测量-应用

…… (1)

33

道路相关技术

方法1:

基于测量载荷的双参数雨流矩阵,首先根据S-N曲线计算各目标和源载荷雨 流矩阵的等效疲劳损伤,得到总体疲劳损伤矩阵;将目标和各个源的总体疲劳损 伤矩阵按照图1所示的方式划分成一系列互相重叠的子矩阵,同时计算各个子矩 阵所包含的疲劳损伤并构成缩减损伤矩阵。然后按照给定的误差目标,对于缩减 目标损伤矩阵的各个元素和总体损伤进行逐点拟合。

一般耐久性试验 质量评估试验/短期可靠性 耐候试验:冷/热气候暴露 加速腐蚀

➢ 结构耐久性开发试验- 构架/主要承载结构和接口评价

试验室耐久性模拟和数模分析计算 加速结构耐久性

➢ 传动系统耐久性评价

有限耐久性 简化的(短期)传动系统耐久性-质量评估

12

汽车疲劳耐久试验

耐久性道路试验的角色

下,快速早期的认证将为产品设计改进赢得时间和机会,同时也加 速产品开发的进程。

5

汽车试验认证

认证依据(标准、XXTS 的制订):

产品使用:用户车辆使用测量分析 用户特殊需求:质量功能部署 - QFD 市场反馈(售后信息、质量信息):Warranty、☺ 开发策略 - 专家系统:

6

汽车试验认证

认证策略:

-3.5

-3.0

-2.5

-2.0

-1.5

-1.0

-0.5

0.0

0.5

1.0

1.5

2.0

2.5

3.0

3.5

4.0

Force (kN)

V-speed Distribution of WFT Force

160 140 120

100 80

Vehicl6e0speed(km/h) 40

20

0

0.E+0 2.E+0 4.E+0 6.E+0

➢多个载荷作用下的疲劳损伤具有迭加性 -(Minor rule)。 行驶路面的强度可以通过结构的疲劳响应进行量化; 为了再现车辆在某一载荷环境下(比如:用户车辆使用、 规定的试验规范)的疲劳损伤-称为目标,可以通过将车辆 在各种典型道路行驶和操作(比如:试车场或试验台架) 时的损伤-称为源,按不同加权(比例)系数进行混合模拟获 得。

k

Ah d

R h,2 ,1

...

DR 2 ,m

...

h 1 k

...

Ah d

R h ,2 ,m

h 1

DR m ,1

...

k

...

Ah d

R h ,m ,1

D

R m ,m

h 1 k

...

h 1

Ah d

Vehiclespeed(km/h)

0

50

100

150

200

Distances (km)

22

车辆使用测量-结果

承载结构载荷-载荷分布

Le v e l-Crossing of LF WFT Force

1.E+05

1.E+05

8.E+04

s

Conut

6.E+04

4.E+04

2.E+04

0.E+00

-4.0

24

车辆使用测量-结果

承载结构载荷- 循环载荷

10000 1000 100

CyclesCount

10 1

0 40 80 120 160

Strain(ue)

10000 1000 100

CyclesCount

10 1

90%ileEstimate 90%Upperbound 90%Lowerbound

0 40 80 120 160 200

置信水平的可靠性寿命(可靠度、致信度)- 样本 数、寿命循环 失效判据 失效分类 -等级

7

汽车疲劳耐久试验

目的和方法

➢目的 发现总体可靠性问题。这些问题可能在车辆的整个使用寿命 过程中被专业用户所关注; 锁定问题; 评价、确认总体可靠性。

➢ 方法 再现用户车辆使用和环境; 确认贯穿于车辆使用目标寿命期内的性能和耐久性问题; 由试验人员(司机/工程师)充当/扮演专业用户; 为找到问题原因并解决问题,对各子系统输入进行主观评价。

耐久试验不能完 全反映实际使用

相关:

耐久试验充分 反映实际使用

¥¥¥

不同的认证效率和售后成本

16

车辆使用测量-用途

用户车辆使用

工程设计 技术要求

认证试验规范开发

可靠性(寿命)、 优化设计

耐久、性能预测

发现、消除潜在 失效模式

减少售后索赔和 召回成本

相关

17

车辆使用测量-内容

机构调查 客户投诉

用户需求 开发策略

➢不能够:

代替整车、子系统或部件认证的全部手段; 反映用户实际使用中的某些特例(规范的目标是百分位用户使

用); 反映特殊用途(出租车、警车、……); 替代试验室试验:道路试验无法提供试验条件或环境的台架试验; 量化设计的鲁棒性:不可外推结果(即使可靠度裕度很高); 作为评价互换设计(替代设计)的工具:试验结果只针对试验样

31

道路相关技术

基于疲劳损伤等效的道路相关

目标-车辆某一测量点(或零件)在实际使用环境下的载荷雨流矩阵:

N [ N i,j]

( i , j 1 , 2 ,...... l )

源-该测量点在试车场某典型道路上行驶一周的载荷雨流矩阵:

n h [ n h,i,j]

( i , j 1, 2 ,...... l , h 1, 2 ,...... k )